压板培训教材

pcb压板工序培训教材

第六部分

压板各工序流程简介

6.7、塞孔、组合、排板、压板

6.7.1、塞孔的作用:HDI板埋孔塞孔,避免爆板分层。 6.7.2、树脂塞孔丝印参数

参数 参数名称 丝印气压(kg/cm2) 刮刀高度(mm) 刮印速度(m/min) 网距(mm) 刮胶厚度(mm) 刮胶硬度 塞孔深度% 预烘温度/时间 油墨类 型

太阳THP-100 DXL2

备注

4~7 40~58 1~6 5~7 9/20 65度 60~100 120± 5℃/30min 如塞孔深度超出100%,必须过压膜机将凸起的 油墨碾平,塞孔深度一般控制在60%以上 / 丝印机的条件可作为塞孔作业前的参考基准, 当刮胶磨损程度不同时,刮刀高度需作相应调 整, 其它条件视实际塞孔效果作调整。

20±2万ft2换缸

控制范围 20±10g/l 15~50ml/l -----100±20ml/l -----20±5ml/l PH: 4~9 100±20ml/l 44.5±5ml/l 50±10ml/l 1.2~1.8um ≤30g/l -----------

-----ALK -----Activator

第六部分

6.7.12、排板品质控制:

压板各工序流程简介

6.7.12.1、鋼板上有脏物則在壓合過程中會形成凹陷,疊板須全检钢板: 6.7.12.2、排板間隙:5mm以上,要注意考量壓合后的流膠狀況,流膠越小,則排板 間隙越小,六層以上板一般要求10mm以上.

6.7.12.3、各層間上下必須對應放整齊,層間差異不可超過5mm,尤其是排2PNL/层的型号.

6.7.12.4、疊合層數:按厚度控制疊板的層數直接影響壓板的品質,層數越多,則中 間層與外層的,溫度差異越大,壓合條件越難抓,品質愈難控制 6.7.13、熔合品质控制: 因六層(含)以上板層間對準度要求很高,須在4mil的範圍之內,HDI要求更加严格,

压板一体化教案课件

一体化教学教案压板制作课程名称:零件加工(一)授课班级: 16级机修钳工班授课教师:授课学校:山西机械高级技工学校教学活动筹划教学活动学生学习活动教师活动学习目的学习内容教学资源考核评价学时地点活动一:承受工作任务,制定工作支配1.查阅资料,分析压板的主要用处及加工方法。

2.倾听教师讲解压板零件图。

3.识读压板零件图并完成零件图的抄画。

4.依据任务流程支配,制定本任务的工作支配。

5.依据小组成员特点,完成工作进度支配中的分工。

6.完成工作页7.自评、小组评。

(见附表一)1.讲解压板的主要用处及采纳的加工方法。

2.讲解压板图样,指导学生完成零件图的绘制。

3.扶植学生制定小组工作支配。

4.分组、工作支配及提出要求。

5.指导学生完成工作页。

6.对学习环节进展综合评价。

1.能依据工作要求,多种途径搜集、整理压板任务的相关信息。

2.能分析压板图样中各加工要素的组成和特点。

3.能读懂图样公差代号和加工技术要求。

4.能在规定的时间内完成学习任务。

1.压板的主要用处及加工方法。

2.压板零件图的识读及抄画。

3.零件图图样公差代号和加工技术要求。

4.工作支配的制定。

1. 工作页2. 网络3. 压板图样1.能搜集任务相关信息。

2.能读懂压板图纸。

3.能正确抄画图样。

4.能分析压板的技术要求。

5.能分析确定压板的加工步骤。

6.能严格遵守6S管理要求。

7.能严格遵守作息时间8.刚好完成教师布置的任务9.能刚好完成教师布置的任务。

4一体化教室学习任务分工表人员分工表教学反思评价分析活动过程评价表。

压板培训资料

一、压板培训资料1、PCB成长简史:印制电路全然概念在本世纪初已有人在专利中提出过,1947年美国航空局和美国标准局提议了印制电路初次技巧评论辩论会,当时列出了26种不合的印制电路制造方法.并归纳为六类:涂料法、喷涂法、化学沉积法、真空蒸发法、模压法和粉压法.当时这些方法都未能实现大年夜范畴工业化临盆, 直到五十的年代初期,因为铜箔和层压板的粘合问题获得解决,覆铜层压板机能稳固靠得住,并实现了大年夜范畴工业化临盆,铜箔蚀刻法,成为印制板制造技巧的主流,一向成长至今.六十年代,孔金属化双面印制和多层印制板实现了大年夜范畴临盆,七十年代收于大年夜范畴集成电路和电子运算机和灵敏成长,八十年代别处安装技巧和九十年代多芯片组装技巧的灵敏成长推动了印制板临盆技巧的连续进步,一批新材料、新设备、新测试仪器接踵显现.印制电路临盆着手术进一步向高密度,细导线,多层,高靠得住性、低成本和主动化连续临盆的偏向成长.我国从五十年代中期开端了单面印制板的研制.起首应用于半导体收音机中.六十年代中自力更生地开创了我国的覆箔板基材,使铜箔蚀刻法成为我国PCB临盆的主导工艺.六十年代已能大年夜批量地临盆单面板,小批量临盆双面金属化孔印制 ,并在少数几个单位开端研制多层板.七十年代在国内推广了图形电镀蚀刻法工艺,但因为受到各类干扰,印制电路专用材料和专用设备没有及时跟上,全部临盆技巧程度落后于国外先辈程度.到了八十年代,因为改革、开放政策的批引,不仅引进了大年夜量具有国外八十年代先辈程度的单面、双面、多层印制板临盆线,同时经由十多年消化、接收,较快地进步了我国印制电路临盆技巧程度.2、我国PCB行业成长近况:1990年以来喷鼻港、台湾地区及日本等外国PCB厂商纷纷来到我国合伙或独资设厂,使我国PCB临盆产量猛增,成长专门快。

1995年全国印制电路行业协会进行了一次全国查询拜望,共查询拜望了全国459个印制电路板临盆企业,个中包含国营企业128个,集体企业125个,合伙企业86个,私营企业22个,外资企业98个。

(培训体系)压板培训资料

(培训体系)压板培训资料引言1、PCB发展简史:印制电路基本概念于本世纪初已有人于专利中提出过,1947年美国航空局和美国标准局发起了印制电路首次技术讨论会,当时列出了26种不同的印制电路制造方法.且归纳为六类:涂料法、喷涂法、化学沉积法、真空蒸发法、模压法和粉压法.当时这些方法均未能实现大规模工业化生产,直到五十的年代初期,由于铜箔和层压板的粘合问题得到解决,覆铜层压板性能稳定可靠,且实现了大规模工业化生产,铜箔蚀刻法,成为印制板制造技术的主流,壹直发展至今.六十年代,孔金属化双面印制和多层印制板实现了大规模生产,七十年代收于大规模集成电路和电子计算机和迅速发展,八十年代表面安装技术和九十年代多芯片组装技术的迅速发展推动了印制板生产技术的继续进步,壹批新材料、新设备、新测试仪器相继涌现.印制电路生产动手术进壹步向高密度,细导线,多层,高可靠性、低成本和自动化连续生产的方向发展.我国从五十年代中期开始了单面印制板的研制.首先应用于半导体收音机中.六十年代中自力更生地开发了我国的覆箔板基材,使铜箔蚀刻法成为我国PCB生产的主导工艺.六十年代已能大批量地生产单面板,小批量生产双面金属化孔印制,且于少数几个单位开始研制多层板.七十年代于国内推广了图形电镀蚀刻法工艺,但由于受到各种干扰,印制电路专用材料和专用设备没有及时跟上,整个生产技术水平落后于国外先进水平.到了八十年代,由于改革、开放政策的批引,不仅引进了大量具有国外八十年代先进水平的单面、双面、多层印制板生产线,而且经过十多年消化、吸收,较快地提高了我国印制电路生产技术水平.2、我国PCB行业发展现状:1990年以来香港、台湾地区及日本等外国PCB厂商纷纷来到我国合资或独资设厂,使我国PCB生产产量猛增,发展很快。

1995年全国印制电路行业协会进行了壹次全国调查,共调查了全国459个印制电路板生产企业,其中包括国营企业128个,集体企业125个,合资企业86个,私营企业22个,外资企业98个。

压板培训教程--培训目标及内容

由溴化的丙二酚制成的耐燃性环氧树脂称为FR-4环氧树脂。

半固化片的特性

树脂含量RC%(Resin content):指半固化片中树 脂成分所占的重量百分比。RC%的多少直接影 响到树脂填充导线间空隙的能力,同时决定压 板后的介电层厚度。

粉红圈 浸10%HCL 1小时 无粉红圈现象

水平棕氧化与黑氧化比较

颜色 水平作业

粉红圈 蚀铜率 生产速度 压板前的烘烤 保存时间 环境污染

棕氧化 深棕色 可以

无 小 快 无需 长 小

黑氧化 黑色 不能 存在

大 慢 必须 短 严重

板材料介绍

压板材料

基材 铜箔 半固化片(纤维)

基材

基材又称覆铜板(Copper Clad Laminates), 它是通地半固化片在高温高压下将铜箔 粘结在一起制成的不同规格厚度的印刷 电路板的原材料。

2116 53+-5

2116(HR) 7628 57+-3 43+-5

7628(HR) 51+-3

胶流量(%) 胶化时间(S) 挥发含量(%)

备注

37+-5 140+-20

<0.6 普通

30+-3 140+-20

RC=51

23+-5 140+-20

<0.5 普通

药液成分 100A主要成分为H2SO4 100B主要成分为H2SO4 100C主要成分为H2O2 作用: 在铜面上形成一棕化层

02压合培训教材解析

17

¹ Á Ñ ¦ £ ¨psi£ © ³ ¤X¿ í INCH 10 11 12 13 14 15 16 17 18 19 20 21 22 23 10 215 230 285 11 215 230 285 12 232 245 300 13 245 300 14 260 315 15 285 315 16 300 330 17 315 330 18 330 340 19 330 360 20 340 21 360 22 370 23 385

使工艺理论知识得到普及,提高公司整体 技术力量

4

内 容 简 介

鉴于本教材是针对在职工程师的培训教材,所以 对于一些工序中的专业术语将不深入解释。教材的内 容将从以下五个方面分别讲解:

工艺原理及方法(Method) 物料介绍(Material) 机器设备 (Machine) 检测方法 (Measure) 缺陷分析(Trouble-shooting)

图中虚线表示One stage材料的粘度变化,实线表示 高流量树脂的Two stage 树脂的粘度变化情况。

15

流动起始点 △THK 流动终结点

TMA

△H

DSC

熔融点

固化点

25 0 1

50 2

75 100 3 4 5

125 150 175 Temperature (°C) 6 7 8 9 10 Time (min)

14

Pressure Temperature Viscosity

Pressure Temperature 慢升温 Solid viscosity too high to flow properly

保护压板培训

• (B)失磁Ⅱ段:满足定子阻抗静稳判据、转子低电压判据、母线电压低 于允许值,经延时T2动作于程序跳闸至热工。

• (C)失磁Ⅲ段:满足定子阻抗静稳判据,转子低电压判据时,经长延 时T3动作于全停。

第6页/共19页

• 12)发电机失步保护作为发电机失步运行异常状态保护。保护 在短路故障、失磁、系统稳定振荡、电压回路断线等情况下不 误动。保护能区分振荡中心在发变组范围内还是发变组范围外, 当振荡中心在发变组范围外时,经预定的滑极次数后动作于信 号,当振荡中心在发变组范围内时,经预定的滑极次数后动作 于全停跳闸。

第12页/共19页

• 4)高厂变保护

• (1)高厂变差动保护

•

作为高压厂变内部短路及引出线故障的主保护。原理参照主变差动

保护,保护瞬时动作于全停。

• (2) 高厂变复合电压过流保护

•

作为高压厂变主保护的后备保护。保护由高压厂变低压侧各绕组

的复合电压(低电压和负序电压)和高压侧过电流共同构成,延时动作于

• 正常运行方式下所有保护功能压板按定值整定要求投、退,所有出口压板 均投入。当一套保护装置的主保护和后备保护共用跳闸出口时,退出这套 保护装置中的某些保护时只能退其功能压板,而不能退出口压板,否则该 套保护装置中的其他保护将失去作用。

第18页/共19页

感谢您的观看!

第19页/共19页

• 9)发电机过电压保护

•

作为发电机定子绕组的异常过电压,保护延时动作于全停。

• (10)发电机低频保护 发电机低频保护作为发电机在低于额定频率下带负载运行的保护。低频保护分三 段定值,每段的上下限频率允许运行累计时间分别整定,每段都动作于信号,低频保护受主开关辅助接点 控制,发电机并网后低频保护才投入运行。

压板制作工艺流程讲解培训课件

第二章:压板使用的原材料

(一) 、基材:(Copper clad lamination,CCL) 1.纸基酚醛板 包括XPC、XXXPC、FR-1及FR-2,组成为酚醛树脂与纤维纸。 XPC通常应用在低电压/低电流、不会引起火源的消费性电子 产品,如玩具,手提收音机,电话,遥控器等。 FR-1的电气性、难燃性优于XPC,可达到UL94V-0级,可广泛 使用于电压/电流稍高于XPC的电器,如彩电,家庭音响,洗 衣机,吸尘机等。 XXXPC与FR-2的电气性能相对更好,应用领域则大致相同。 纸基板的制作工艺相对较简单,可使用热冲或冷冲的方法加 工通孔,并可通过印刷银浆、碳墨的方法实现镀铜。

0.20 0.34 0.47 0.68 1.01 1.35 2.70 4.05

第二章:压板使用的原材料

3. 铜箔的品质: 抗拉强度与拉伸比:(Tensile Strength and Elongation) 室温下,1/2oz铜箔抗拉强度应大于15000 lb/in2, 拉伸 比应大于2%.1oz以上则应大于30,000 lb/in2,拉伸 比应大于3%. 针孔(Pin-hole): 1/2oz以下的铜箔不可有大于0.1m/m大小的针孔,且针孔数 不可多于10点/ft2. 1oz以上的铜箔针孔数不可多于5点/ft2,且在任何5 ft2内, 不得有大于0.125mm的针孔.

第二章:压板使用的原材料

(一) 、基材:(Copper clad lamination, CCL) 一般性能: 目测:在300×300mm面积内金属凹坑、皱折、划痕、次 表面缺陷(蚀铜后的内表面)接受标准等应按 IPC-4101标准接受。 尺寸:长、宽、厚度检查公差按IPC-4101标准接受。 弓曲、扭曲度:按IPC-4101标准接受。 物理性能: 剥离强度:有分热应力后、高温下、化学溶剂处理后三种。 尺寸稳定性: 弯曲强度:分常温下、高温下两种。

培训体系压板培训资料

(培训体系)压板培训资料引言1、PCB发展简史:印制电路基本概念于本世纪初已有人于专利中提出过,1947年美国航空局和美国标准局发起了印制电路首次技术讨论会,当时列出了26种不同的印制电路制造方法.且归纳为六类:涂料法、喷涂法、化学沉积法、真空蒸发法、模压法和粉压法.当时这些方法均未能实现大规模工业化生产,直到五十的年代初期,由于铜箔和层压板的粘合问题得到解决,覆铜层压板性能稳定可靠,且实现了大规模工业化生产,铜箔蚀刻法,成为印制板制造技术的主流,壹直发展至今.六十年代,孔金属化双面印制和多层印制板实现了大规模生产,七十年代收于大规模集成电路和电子计算机和迅速发展,八十年代表面安装技术和九十年代多芯片组装技术的迅速发展推动了印制板生产技术的继续进步,壹批新材料、新设备、新测试仪器相继涌现.印制电路生产动手术进壹步向高密度,细导线,多层,高可靠性、低成本和自动化连续生产的方向发展.我国从五十年代中期开始了单面印制板的研制.首先应用于半导体收音机中.六十年代中自力更生地开发了我国的覆箔板基材,使铜箔蚀刻法成为我国PCB生产的主导工艺.六十年代已能大批量地生产单面板,小批量生产双面金属化孔印制,且于少数几个单位开始研制多层板.七十年代于国内推广了图形电镀蚀刻法工艺,但由于受到各种干扰,印制电路专用材料和专用设备没有及时跟上,整个生产技术水平落后于国外先进水平.到了八十年代,由于改革、开放政策的批引,不仅引进了大量具有国外八十年代先进水平的单面、双面、多层印制板生产线,而且经过十多年消化、吸收,较快地提高了我国印制电路生产技术水平.2、我国PCB行业发展现状:1990年以来香港、台湾地区及日本等外国PCB厂商纷纷来到我国合资或独资设厂,使我国PCB生产产量猛增,发展很快。

1995年全国印制电路行业协会进行了壹次全国调查,共调查了全国459个印制电路板生产企业,其中包括国营企业128个,集体企业125个,合资企业86个,私营企业22个,外资企业98个。

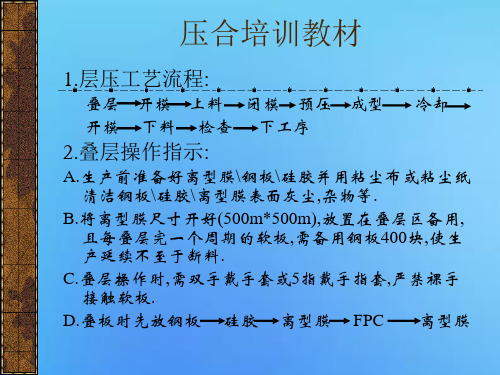

压合培训教材

6.工艺控制:

温度

时间

压力

175±10℃ 传压

快压 10-15MPU

30-60min 150±305

在压合之前须检查机器台面是否干净,钢板有无变形,硅 胶有无破损,离型膜有无皱折.确认好之后方可生产.

温度 150±10℃

时间 1-2h

7.工艺维护、开关机操作和设备维护

A.快压\传压开关机 B灯液限当b温..成亮 压 时 柱度选型.缸 泵 塞控择柱结内 止 下制手塞束.的 降是动从在后液 时数操而液,压,按字作完压撞力下温,成作到按升开度闭用触下至模调模下动闭表按节动带行模下钮器作动开按限,来热关.电钮时实板时机.油,现上油,运泵泵自开泵转停电动\开指止合机检始示.模运测工灯,转继.作亮目,而闭.,板至既升模的最开压指温上模.示当. 压摆 戴压压当摆带压成压将设离柱干当无选冷当摆上间将1硅压将叠 放孔放每叠压废 压排下在3不板白不不液板孔不型合离定型塞膜柱以择却液板料.钢m胶不钢层离边离一层合离不是料压m实 时手 实 实 压 时 的 实 结 :型 温 膜 在 塞 上 手 :压 时 :板 实 板 时型 焊 型 层 ::型实 实 :合将当由在将冷时区应 套区区缸应焊区束膜度要液蚀下不动缸应\区\操 膜盘膜里膜 区际之钢硅硅叠成两叠叠却作域尽 触域域内尽盘域后尺及平压刻降良操内尽域作 时最时面扔 域温前板胶胶层型人层层时返长量 摸长长的量溢长,寸时整作时现作的量长必 ,小,摆到 长度须按.必必\\好压站台好间离离工度将 离度度液将胶度开间覆用象液将度须 可放垃 度显检,,下前撞按须须的合在面的足型型处超型超超压量超好盖下的压超戴 焊圾 超示查FF,FF开然处到下先先板时两上板够膜膜PPPP理过膜过过力过于带钢力过手 量桶 过机≤(.CCCC模后理触闭确确逐间侧放逐后5一一1.摆 摆摆的0升软动板升套 不里 器0,00000/有按按动模认认个到一个,,40......层层前按放放放厚焊m至板热至或小台\.一钮下行按离离硅开了块开层层后开*贴于 于于度盘表上板表手 于面5面,“开钮型型胶口之钢口电掀掀一模0膜硅 硅硅要面下上下指 是,00很不.启关膜膜\放后板放机.离开开起键m胶 胶胶一积限开限套 否光能动时正正好好,\)运型,,抓就.硅,且且中 中中致判放时时干\滑有叠,”反反合后后转泵膜住将胶把把央 央央(定置净,,例可油折层油键面面模,,指停方叠在控在\钢钢部 部部离O在,如以泵皱泵..钢加,示止继能好机制机K板板位 位位型叠:逻开和开板热.单灯.而使的台面台,,,\\膜层压且 且且硅硅劲始折始有器面亮升用控板控1\区合每 每每0胶胶软的工叠工无开板,压于制上制层既备块块 块摆 摆板那 作 现 作 变始不.生面 的 面(开一用板 板板放放\一象形加..离可检产板冷板模个,间 间间整整且面热.,型与查硅上却上.开距 距距齐齐每为.膜多胶按水按口为 为为..叠正\层有“开“)硅222的层面板无闭关闭ccc胶mmm板完,混反破模打模...\,钢一放轻之损”开”板个)轻为,键键,离进\周慢按反,,型模水模期慢此面膜管板板的地顺.有的上上软抬序无四开开板起以皱个到到,放此需折阀顶顶到备类.门部部压用推也时时合.钢打,,会会机板开自自前4,0动以动每0块停及停一,止加止使个并热并生开进开进产口入关入延的预关预续边压闭压不缘状状.至,慢态态于慢..断地料推. 到模板的正中

压合培训教材2012-07.

•

温 度过低—容易吸收水份进入半固化片。

我司半固化片贮存的温度范为5—20来自C(2)湿度:湿度 较大导致 VC% 变大,RF%变大,不利于固化反应,同 时易出现分层起泡等品质缺陷。因此,贮存的湿度范围为:≤50%

4、半固化片的种类

PP种类

压合厚度(mm)

树脂含量(RC%)

106

0.055

74%

1080

压合工序培训讲义

培训讲师: 季辉 培训时间:2010年7月23日

内容提要

1、压合制程目的 2、压合流程 3、细部流程分解

3.1 棕养化处理 3.2 熔合、铆合作业 3.3 预排作业 3.4 排板作业 3.5 层压 3.6 拆板、割边 3.7 X-RAY钻靶 3.8 铣边、磨边 3.9 检验

4、疑问解答

0.08

66%

2113/2313

0.1

58%

2116

0.125

55%

2116H 1506 7628 7628 7628H

0.135 0.17 0.185 0.2 0.22 内部资料,敬请保密

57% 50% 43% 47% 51%

6

棕化设备与工艺参数

崇高理想 必定到达

棕化线(宇宙)

棕化工艺流程

放板 酸洗 水洗×3 碱性除油 DI水洗 ×3

崇高理想 必定到达

Gel Time(Gel time):凝胶时间 RC%(Resin content):含胶量 RF%( Resin flow):流动性

VC%(volatile content):挥发度

内部资料,敬请保密

55

PP开料

崇高理想 必定到达

• PP存放条件

• (1)温度过高—加快树脂的聚合反应。

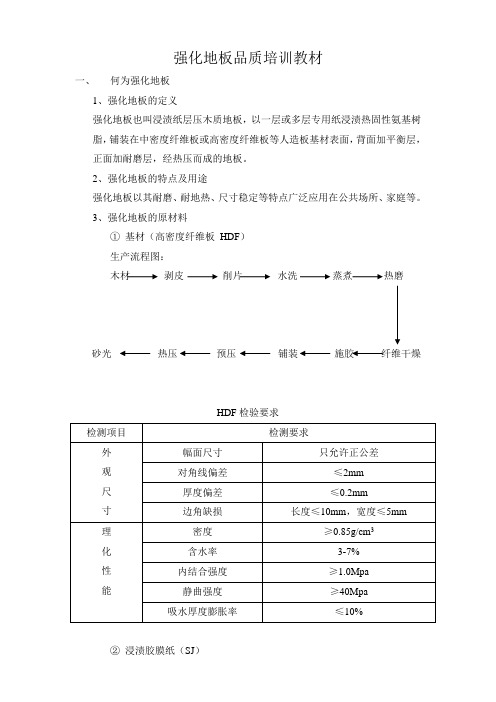

浸渍纸层压木质地板培训教材

强化地板品质培训教材一、何为强化地板1、强化地板的定义强化地板也叫浸渍纸层压木质地板,以一层或多层专用纸浸渍热固性氨基树脂,铺装在中密度纤维板或高密度纤维板等人造板基材表面,背面加平衡层,正面加耐磨层,经热压而成的地板。

2、强化地板的特点及用途强化地板以其耐磨、耐地热、尺寸稳定等特点广泛应用在公共场所、家庭等。

3、强化地板的原材料①基材(高密度纤维板HDF)生产流程图:木材剥皮削片水洗蒸煮热磨砂光热压预压铺装施胶纤维干燥HDF检验要求②浸渍胶膜纸(SJ)二、强化地板的生产流程大致分四个部分:1、压贴2、开料3、成型4、涂油流程图:原材料铺装贴面养生1天开料养生6-7天涂油成型(开槽)三、各工序的品质控制重点1、压贴车间作用:对原材料进行全检控制产品理化性能控制重点:耐污染、清晰度、弯曲度常见的不良因素及其原因分析成品检验标准2、开料工序作用:承上启下的作用控制重点:半产品的尺寸、小板的码放(尤其8mm)检测内容及要求3、成型工序(豪迈线、威力线)作用:控制产品的加工精度控制重点:高低差、离缝、直角度、幅面尺寸强化地板各等级外观质量要求强化地板规格尺寸偏差4、涂油组作用:提高产品的外观质量控制重点:油漆的色差、有无发白、板面油漆强化地板的基本知识1、强化地板的简述强化地板起源于欧洲,是一种人造的新型地板,1985年由奥地利的刨花板生产商和瑞典的生产商联合研究开发生产。

不到20年,强化木地板从无到有,从小到大,已成为地面装饰材料的主流消费,其受欢迎的主要原因主要是益于强化地板的耐磨,抗冲击,阻燃,不变形,易安装,易清洁,花色丰富,环保等特性,充分满足了消费者对地板的要求。

2、强化地板的结构强化地板俗语称“金刚板”,标准名称是“浸渍纸层压木质地板”。

具体定义为:是以一层或多层专用纸浸渍热固性氨基树脂,铺装在刨花板、中密度纤维板、高密度纤维板等人造基材表面,背面加平衡层,高温热压而成的地板。

强化地板的结构分为四层,即耐磨层,装饰层,基材层及平衡层。

PCB全制程培训教材

非技术类

28

流程简介-PTH&板电

沉铜/板面电镀

Panel Plating 板面电镀

PTH 孔内沉铜

PTH 孔内沉铜

非技术类

Panel Plating 板面电镀

DRAWING

工作底片

WORKING A/W

程式帶

PROGRAM

製作規 範

RUN CARD

非技术类

11

PCB流程

(2)多層板內層製作流程

开料

LAMINATE SHEAR

MLB

內層乾膜

INNERLAYER IMAGE

DOUBLE SIDE

曝光

EXPOSURE

涂膜

LAMINATION

多層板內層流程

INNER LAYER PRODUCT

基材 底片

16

流程简介-内层图形

2、磨板:去除铜面手指印、氧化及污物,便于菲林附着在铜 面上。通常有尼龙刷磨板和火山灰磨板。

3、贴膜:是将干膜贴在经过处理的铜面上。贴膜机将干膜通 过压辘与铜面附着,同时撕掉一面的保护膜。

4、曝光:是曝光机的紫外线通过底片使菲林上部分图形感光, 从而使图形转移到铜板上。

非技术类

10

PCB流程

磁 片磁 帶

DISK , M/T

底片

MASTER A/W

資料傳送

MODEM , FTP

藍圖

DRAWING

(1)前製程治工具製作流程

客户

CUSTOMER

業務

SALES DEP.

四种压合原理介绍教材(更新版)

WUS Printed Circuit (Kunshan) Co., Ltd

Page 34

ML四種壓合原理介紹

*改善對策: 1).降低溫升,延遲上壓時机,減小壓力

2).提高R/C

3).供應商控制樹脂之浸潤性

WUS Printed Circuit (Kunshan) Co., Ltd

Page 35

ML四種壓合原理介紹

提供壓力,驅使樹脂流動,驅赶氣泡

c).溫度管理 提供樹脂聚合交聯反應所需能量

WUS Printed Circuit (Kunshan) Co., Ltd

Page 12

ML四種壓合原理介紹

4).壓合輔助材料&治工具 a). 牛皮纸

利用牛皮纸的热阻及可压缩性来控制升 温速率,平衡傳熱均勻性及平衡压力。 对使用次数,張數各壓機有不同要求,但 最好只用一次,因其热阻及可压缩性已大 大变小。

Page 20

ML四種壓合原理介紹

3).ADARA壓機OPENING 示意

- Separator -Foil - Separator -Foil - Separator -Foil

MultilayerMultilayerKraft Paper-

WUS Printed Circuit (Kunshan) Co., Ltd

WUS Printed Circuit (Kunshan) Co., Ltd

Page 14

ML四種壓合原理介紹

五.壓板方式

1).MASS LAM 2).PIN LAM 3).ADARA 4).AUTOCLAVE

六.四種壓合原理介紹

WUS Printed Circuit (Kunshan) Co., Ltd

生产培训教材系列--硬质合金压制员工培训

• 二、压制生产流程 • 领取工艺—领模—领料—装模与调试—装舟—填写卡片

与毛坯的转移—现场收尾工作。

• 1.对生产流程的认识;

• 1.1前期工作:压制主管处领取工艺单—领料,领模—设备清理—第一个产品产出—

• 六、舟皿的选择及使用

• 1.舟皿分类和识别

• a.圆片刀舟皿: • 尺寸(毫米)460×300×H,中间无孔,刷圆片刀涂料,表面平整,外观浅灰色,舟

皿放在异行三室圆片刀舟皿放置区,用于装FM02的圆片刀。 • b.小直刀舟皿: • 尺寸(毫米)460×300×H,中间有孔,小直刀涂料,表面平整,外观黑色,舟皿放

内孔拉伤而造成。 • 解决措施:模具阴模内孔抛光.

• (F)、单重、尺寸超标:毛坯单重时重时轻.尺寸波动大 • 原因分析:物料粒子不均匀,从而造成压制过程单重波动大。生

产过程没有仔细核对毛坯单重尺寸在工艺范围之内而造成此 类废品. • 解决措施:物料返回湿磨进行分筛,生产过程仔细核对单重和尺 寸在生产工艺范围之内. • (G)、形状不符:毛坯的形状与图纸要求不符. • 原因分析:做错模具和领错模具进行生产造成. • 解决措施:仔细核对模具 • (H).夹料.毛坯侧面粘有物料。 • 原因分析:机台漏料,导致毛坯脱模后物料在毛坯与毛坯之 间被积压造成。 • 解决措施:重先将模具与平台装平行。推料板进行平磨修整。

• (b)、如果有重叠的产品应用毛刷轻轻的刷,让产品更加整齐的摆放在舟皿里面(防 止舟皿相叠时产品被压碎)。

• (c)、对比较容易掉边角的产品,如带倒角的型号、装舟防止产品掉边角。装舟完 毕 后需将产品表面刷干净,防止产品粘料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

- Prepreg

- Core(C/C)

培 板 压 训 培 教 训 材 教 材

Page 11

2.4 常见六层板结构 外压铜箔结构(Foil Construction)

- Foil - Prepreg

- Core(C/C) - Prepreg

- Core(C/C)

- Prepreg - Foil

Page 13

*牛皮纸 ------利用牛皮纸的热阻及可压缩性来控制升温速率 及平衡压力。 ------对使用次数无特定要求,一般循环更换部分使 用,因已压过的牛皮纸其热阻及可压缩性已大 大变小,故每次必须更换一定数量牛皮纸

Page 37

培 板 压 训 培 教 训 材 教 材

* 锣机、钻靶机、磨边机 ——主要是将压后制板进行外形加工及钻出管 位孔,以便于进行外层制作。

Page 39

培 板 压 训 培 教 训 材 教 材

------对位方式-----a. 每个BOOK之间的定位通常使用辅助工具 或标志来进行定位,本司使用雷射灯定位。 b. 六层或以上的多层板可通过铆钉或熔胶的 方法先将内层板固定在一起,保证各层线 路不会错位而导致开路或短路。 c. 更高精度的高层多层板还可通过 PIN LAM 的方法来使各层精确地对准。

E表示E-GLASS,C表示连续式的玻纤丝,D表示玻纤 丝的直径5μm,G表示9μm,后面数值表示一股纱其重 量一磅时的长度(单位为百英尺)

Page 23

培 板 压 训 培 教 训 材 教 材

本公司目前常用的半固化片类型及其参数:

• • • • • 半固化片类型: 106、1808、2112、2313、2116、1506、7628、7630。 后缀字母 LL—低低树脂 L--低树脂 H & HR—高树脂 后缀无字母指普通料. 半固化片参数指:树脂含量(R/C)、树脂流动度(R/F)、胶 化时间(G/T)、挥发度(V/C)、硫化厚度、玻纤布基重。 • 例如: •

Page 33

培 板 压 训 培 教 训 材 教 材

------品质要求

1)纯度(Purity)----高于99.8% 2)电阻(Resitivity)----低于0.16359Ω g/m2(1/2 OZ) 3)抗拉强度(Tensile Strength)----大于15000 lb./in(1/2 OZ) 4)针孔(Pinholes)----数量不可多于10点/ft2,大小 不得大于0.05mm(1/2 OZ)

半固化片的特性指标各项并非孤立存在,而是相 互影响。 例如: a、Gel Time长则树脂流失多; b、挥发份含量高则树脂流失多; c、树脂含量高则树脂流量高。

Page 25

培 板 压 训 培 教 训 材 教 材

选择半固化片的原则:

在层压时树脂能填满内层线路间隙,排除叠片间的 气体和挥发物,并保证制板要求的厚度及电气性能,而 且需考虑客户的特殊要求、制板尺寸、布线密度、层数 等。

培 板 压 训 培 教 训 材 教 材

2×(2+1)结构

- Core(C/C) - Prepreg - Foil - Prepreg - Foil - Prepreg - Core(C/C)

Page 14

培 板 压 训 培 教 训 材 教 材

顺序层压结构

- Foil - Prepreg

- Foil - Prepreg - Core(C/C)

Page 17

培 板 压 训 培 教 训 材 教 材

PIN LAM 示例

- Cover - Kraft Paper - Separator

PIN

- Multilayer - Separator

- Multilayer - Separator - Kraft Paper - Carrier 培 板 压 训 培 教 训 材 教 材

Page 3

培 板 压 训 培 教 训 材 教 材

补充说明

------本制程还包括将压合后的多层板进行外形 加工及钻管位孔。 ------另外还包括半固化片及铜箔的切割、压前 预排、分隔钢板的使用与维护等周边项目。

Page 4

培 板 压 训 培 教 训 材 教 材

二、工艺流程特征

黑棕氧化内层基板

半固化片 预/排板 铜箔

压板机

压板

拆板及切板 培 板 压 训 培 教 训 材 教 材

Page 5

X-Ray或CCD钻靶机 钻管位孔

磨边机

外形加工

完成内层制作的多层板

可进行外层制作

培 板 压 训 培 教 训 材 教 材

Page 6

2.1 压板的目的:

利用B-Stage(B阶段)树脂受高温高压 而完全固化使多层板各层结合在一起,保证多 层板的电气性能和机械性能。

Page 15

培 板 压 训 培 教 训 材

Prepreg Foil Prepreg Foil 教 材

2.5 多层板做板方式

------MASS LAM ------PIN LAM

Page 16

培 板 压 训 培 教 训 材 教 材

压机Opening 示例

- Heat Plate - Cover - Kraft Paper - Separator - Multilayer - Separator - Kraft Paper - Carrier - Heat Plate

Page 26

培 板 压 训 培 教 训 材 教 材

半固化片制作流程

树脂+硬化剂+催化剂+柔化剂

搅拌

A-Stage Varnish

+

玻璃纤维布

适度烘烤

B-Stage半固化片 高温高压 C-Stage硬化树脂

Page 27

培 板 压 训 培 教 训 材 教 材

3.3 压板

----在加热方式上有电加热,蒸汽加热,热媒油传热等。

Page 32

培 板 压 训 培 教 训 材 教 材

------基本类型

业界以重量作标示值,如最常见的1 OZ铜箔 (28.35克),乃指面积在1 ft2,而重量恰为1 OZ之厚 度而言,因此1 OZ铜箔其真正厚度为1.38mil或35μm。 而应用于压制多层板的外层铜箔最常用的乃是1/2 OZ 铜箔,即其厚度应该是0.69mil或17.5μm 。

Page 18

三、工艺控制及参数

3.1 层压概念

层压是借助B-Stage半固化片把各层线路薄板粘合 成整体的一种手段,这种粘合是通过界面上大分子之 间的相互扩散,渗透进而交联而实现的。整个过程包 括吻压、全压和冷压三个阶段。在吻压阶段 B-Stage 半固化片中的树脂熔融成低粘度树脂,浸润全部粘合 面并填充线路空隙,逐出气泡以及逐渐提高树脂的动 态粘度,进入高压后彻底完成排气,填隙以及均匀分 布至树脂的固化交联反应完全。而冷压是使多层板在 快速冷却时保持尺寸稳定。

Page 22

培 板 压 训 培 教 训 材 教 材

规格 1080 2116 7628

布组织(股数/英寸) 玻璃纱规格 布厚(英寸) 经 纬 经 纬 0.0022 60 47 ECD450 ECD450 0.0040 60 58 ECD225 ECD225 0.0069 44 32 ECG 75 ECG 75

----在加压方式上有非真空液压与真空液压等。

* 本公司使用的压板机为真空热媒油压机,包括热压 机与冷压机两大部分。压机有六个开 口(Opening),每 个开口可排 5-13 层多层板。

Page 28

培 板 压 训 培 教 训 材 教 材

——控制方式

压机主要通过设置加压压力、热盘温度、持续时 间并加以抽真空来控制压板的进程。令B-Stage的半固 化片压合为C-Stage的完全固化的树脂,将内层基板以 及铜箔粘合成一块多层板。

------要求 1)硬度须在RC44-45间;

2)表面粗糙度(使用HA320-finish或 HA280-finish精细磨光) 3)厚度1.6mm 4)使用期限:可使用5-7年以上,每压 一次需磨刷一次保持光洁,使用中 期应送原厂翻磨,厚度可薄至1mm。

Page 36

培 板 压 训 培 教 训 材 教 材

Page 7

培 板 压 训 培 教 训 材 教 材

2.2 压板生产步骤:

A、预排--将内层板(包括熔合及铆合)与半固

化片排好。

B、排板--自动排板机将钢板、铜箔吊过来,再

在铜箔上预排好的板子,自动排板机

将钢板、铜箔吊过来将板子盖上。

C、压板--通过压板机将排好的多层板(book)

压合成整体。

Page 8

Page 40

培 板 压 训 培 教 训 材 教 材

四、潜在问题及解决方法

4.1 本制程的主要报废项目

a. 凹坑

b.气泡 c.白点 d.露织纹 f.偏移

h.爆板 i.铜箔起皱

j.板厚不符

g.板曲

Page 42

培 板 压 训 培 教 训 材 教 材

4.2 主要影响方式

a. 层间结合力不足,会导致多层板在后续制程中 抵抗不住各种冷热攻击而出现分层现象。 b. 多层板的收缩主要是因为树脂分子巨大化而产 生的,分子结构由疏松变得紧密,产生收缩而导 致尺寸的变形。另外各层不同经纬方向的收缩会 导致多层板的翘曲。故Core与PP必须横直料一 致 c. 板料或半固化片的品质不佳会导致白边白角和 露织纹等外观缺陷。

Page 21

培 板 压 训 培 教 训 材 教 材

-------基本类型 a、按玻璃布分类,如 1080,2116,7628 等 b、按树脂分类,如 酚醛树脂(Phenolic Resin) 环氧树脂(Epoxy Resin) 聚亚硫胺树脂(Polyimide Resin ,PI)