废弃油脂合成生物柴油物料衡算

废弃食用油制备生物柴油

实验27 废弃食用油制备生物柴油一、实验目的1.了解酯化-酯交换—水蒸汽蒸馏法制备生物柴油的制备方法。

2.熟悉酯化、常压蒸馏、分液等有机反应的基本操作。

3.了解用KOH/乙醇溶液滴定游离脂肪酸含量和液相色谱测定脂肪酸甲脂含量的分析方法。

二、实验原理废弃食用油的主要成份为甘油三酯,利用废弃食用油制备生物柴油主要是应用酯化和酯交换反应。

其基本反应原理是:废弃食用油的酸和甲醇在酸催化剂下发生酯化反应,生成相应的脂肪酸甲酯,酯化反应后在室温下加入KOH到甲醇溶液。

将废弃食用油的大部分甘油三酯和甲醇在碱催化剂下发生醇解酯交换反应,生成相应的脂肪酸甲酯,基本反应式如下:12OH2 OH2+R1COOCH3R2COOCH3R3COOCH3(A ) (B) (S) (P)上式中:A—甘油三酯;B—甲醇;S—甘油;P—脂肪酸甲酯酸值测定原理:游离脂肪酸系弱酸,其离解平衡常数为1.0×10-5,用 0.1 mol·L-1 氢氧化钾中和时,其滴定pH突跃在8~9.7。

因此,以溶剂溶解油脂后,可以用酚酞为指示剂,用碱的水溶液或酒精溶液滴定油脂中的游离脂肪酸。

三、主要仪器与试剂1.仪器分析天平,电热恒温干燥箱,水浴锅,三口烧瓶,分液漏斗,冷凝管,烧杯,搅拌器。

2.试剂废弃食用油,无水甲醇(分析纯),浓硫酸(分析纯),氢氧化钾(分析纯),十一酸甲酯(分析纯)。

四、实验步骤安全预防:甲醇具有麻醉作用,且毒性很强,易挥发,量取及反应过程注意密封,以防泄漏,误入人口。

1.酯化反应在酯化装置中加入废弃食用油20 mL,热浴升温至60 ℃左右,将甲醇和催化剂硫酸50 mL(取2.5 g浓硫酸先溶解于50 mL甲醇中)通入酯化装置,摇匀。

甲醇与原料在90℃下进行激烈反应,反应时间为120 min。

反应产生的水及未反应的甲醇蒸汽经冷凝器冷凝收集。

在反应过程中定时取样检测酸值。

2.酯交换反应酯化反应完成后,冷却至室温,加入20 mL甲醇,充分混匀,然后边搅拌边加入KOH到甲醇溶液,调至中性后,加入0.5 g KOH。

一种餐厨废弃油脂制生物柴油的方法

一种餐厨废弃油脂制生物柴油的方法随着人们对环境保护意识的不断提高,生物柴油作为一种可再生能源,受到越来越多的关注。

餐厨废弃油脂是一种常见的废弃物,如果不加以处理,会对环境造成严重的污染。

因此,将餐厨废弃油脂制成生物柴油,不仅可以有效地减少废弃物的排放,还可以为能源的可持续发展做出贡献。

本文将介绍一种餐厨废弃油脂制生物柴油的方法。

一、餐厨废弃油脂的收集和处理首先,需要对餐厨废弃油脂进行收集和处理。

餐厨废弃油脂的收集可以通过与餐饮企业、学校、酒店等单位合作,建立废弃油脂回收站点,或者通过政府部门的统一收集。

收集到的餐厨废弃油脂需要进行初步处理,包括去除杂质、过滤等。

这些处理可以通过简单的手工操作完成,也可以使用专业的设备进行处理。

二、生物柴油的制备1.餐厨废弃油脂的预处理将收集到的餐厨废弃油脂进行预处理,包括去除水分、杂质等。

这些处理可以通过简单的手工操作完成,也可以使用专业的设备进行处理。

2.酯化反应将预处理后的餐厨废弃油脂与甲醇和催化剂进行酯化反应,生成甲酯和甘油。

催化剂可以选择碱催化剂或酸催化剂,其中碱催化剂反应速度较快,但需要进行后续的中和和水洗处理,而酸催化剂反应速度较慢,但不需要进行后续的处理。

酯化反应可以使用反应釜或者流动反应器进行。

3.中和和水洗处理如果使用碱催化剂进行酯化反应,则需要进行中和和水洗处理。

中和处理可以使用醋酸等酸性物质进行,将反应液中的碱性物质中和掉。

水洗处理可以使用水进行,将反应液中的杂质和未反应的甲醇等物质洗掉。

4.脱水处理将经过中和和水洗处理的反应液进行脱水处理,去除其中的水分。

脱水处理可以使用分离漏斗或者分子筛等方法进行。

5.精馏分离将脱水后的反应液进行精馏分离,将甲酯和甘油分离出来。

精馏分离可以使用蒸馏塔或者分离漏斗等设备进行。

6.甲酯的后处理将分离出来的甲酯进行后处理,包括脱色、脱臭等。

脱色可以使用活性炭等物质进行,将甲酯中的杂质和色素去除掉。

脱臭可以使用蒸馏等方法进行,将甲酯中的异味去除掉。

两步法利用高酸值废油脂生产生物柴油

收稿日期:2006-11-14作者简介:彭振刚(1982-),男,在读硕士;主要从事生物柴油制备工艺方面的研究工作。

文章编号:1003-7969(2007)04-0051-04 中图分类号:T Q645 文献标识码:A两步法利用高酸值废油脂生产生物柴油彭振刚,牟 英,修志龙(大连理工大学环境与生命学院生物科学与工程系,116024辽宁省大连市) 摘要:以废油脂为原料,采用两步法即先用氯化铁为催化剂催化废油脂中的游离脂肪酸和甲醇反应降低原料的酸值,然后分离出氯化铁并加入K OH 催化生产生物柴油。

第一步反应的最佳条件为:温度65℃,催化剂FeCl 3用量2%,醇油摩尔比为11∶1,反应5h;第二步反应条件是:在65℃下加入1%的K OH,醇油摩尔比为6∶1,反应时间为1h,最终生物柴油的得率为9316%。

此方法相对传统的浓硫酸催化生产生物柴油具有反应迅速、转化率高,催化剂易于回收,不产生污染物等优点。

关键词:废油脂;生物柴油;酸值;酯化;酯交换Prepara ti on of b i od i esel by a two -step ca t a lyzed m ethodfrom wa ste cook i n g o il w ith h i gh ac i d va lue PENG Zhen 2gang ,MU Ying,X I U Zhi 2l ong(Depart m ent of B i oscience and B i otechnol ogy,School of Envir onmental and B i ol ogical Science and Technol ogy,Dalian University of Technol ogy,116024L iaoning Dalian,China )Abstract:A t w o -step catalyzed method t o p r oduce bi odiesel using waste cooking oil (WCO )was investigated 1Firstly,WCO was esterified with methanol catalyzed by FeCl 3,and then the FeCl 3was re 2moved and the first reacti on p r oduct was transesterified with methanol catalyzed by K OH.The results showed that FeCl 3had high catalyzed ability t o esterify free fatty acids 1The reacti on te mperature in the t w o step s was 65℃1The other op ti m al para meters of esterificati on were as f oll ows:2%of FeCl 3,molar rati o of methanol t o WCO 11∶1and 5h of reacti on ti m e 1I n the second step,1%of K OH,molar rati o of methanol t o WCO 6∶1and 1h of reacti on ti m e were adop ted 1The yield of bi odiesel was 9316%1Com 2pared t o the traditi onal acidic -catalyzed method,this method had the advantages of high conversi on,easy t o recycle catalyst,no waste and s o on 1Key words:waste cooking oil;bi odiesel;acid value;esterificati on;transesterificati on 生物柴油是一种清洁、环保、可再生性燃料,但目前生物柴油生产中的主要问题是成本高[1,2]。

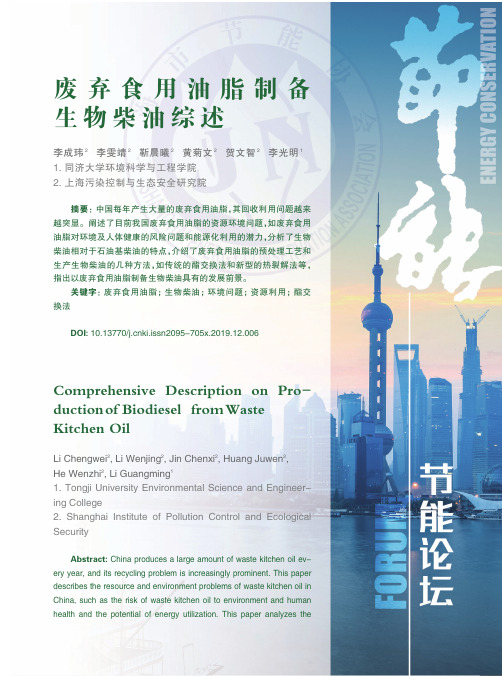

废弃食用油脂制备生物柴油综述

废弃食用油脂制备生物柴油综述李成玮2李雯靖2靳晨曦2黄菊文2贺文智2李光明11.同济大学环境科学与工程学院2.上海污染控制与生态安全研究院摘要:中国每年产生大量的废弃食用油脂,其回收利用问题越来越突显。

阐述了目前我国废弃食用油脂的资源环境问题,如废弃食用油脂对环境及人体健康的风险问题和能源化利用的潜力,分析了生物柴油相对于石油基柴油的特点,介绍了废弃食用油脂的预处理工艺和生产生物柴油的几种方法,如传统的酯交换法和新型的热裂解法等,指出以废弃食用油脂制备生物柴油具有的发展前景。

关键字:废弃食用油脂;生物柴油;环境问题;资源利用;酯交换法DOI:10.13770/ki.issn2095-705x.2019.12.006 Comprehensive Description on Pro-ductionof Biodiesel from Waste Kitchen OilLi Chengwei2,Li Wenjing2,Jin Chenxi2,Huang Juwen2,He Wenzhi2,Li Guangming11.Tongji University Environmental Science and Engineer-ing College2.Shanghai Institute of Pollution Control and Ecological SecurityAbstract:China produces a large amount of waste kitchen oil ev-ery year,and its recycling problem is increasingly prominent.This paper describes the resource and environment problems of waste kitchen oil in China,such as the risk of waste kitchen oil to environment and human health and the potential of energy utilization.This paper analyzes theNo.082018上海节能No.1220191废弃食用油脂的资源环境问题1.1废弃食用油脂的环境风险问题废弃食用油脂是指居民日常生活以及除居民日常生活中的食品加工、餐饮服务等活动中产生的不可再食用的动植物油脂和各类油水混合物。

废油脂生产生物柴油

废油脂生产生物柴油废油脂生产生物柴油-详细步骤一、原料1. 废油脂(酸价1~30mgKOH/g油)2. 浓硫酸(98%),分析纯3. 片碱(96%)干燥4. 甲醇(99.5%)5. 四氢呋喃(≥99.5%),分析纯6. 蒸馏水二、工艺步骤(1)原料油脂干燥将原料油脂加热到120℃,真空脱水干燥,控制原料含水在0.5%以下。

(2)酸催化酯化反应用量筒取105ml甲醇,加入到带搅拌、水浴加热、上装有蛇管冷凝器的500ml三口烧瓶中。

称取废油2% wt的浓硫酸,加入到三口烧瓶中,开启搅拌器,将浓硫酸与甲醇充分溶解。

用量筒取150ml四氢呋喃,加入到三口烧瓶中;用量筒取100ml干燥后的废油加入到烧瓶中开启搅拌,水浴加热到60℃,反应35分钟。

整个反应过程中要开启冷凝器水阀,以捕集所挥发的溶剂。

(3)碱催化酯交换反应量取18ml甲醇,称取废油1.2%wt+中和浓硫酸所需氢氧化钠的量,在烧杯中搅拌溶解充分后加入到反应器中,温度控制在50~60℃,分别反应15分钟。

(4)中和、脱溶用98%的浓硫酸中和反应后的物料至PH值为5~7,然后将中和后的反应物转入到装配减压的蒸发装置中,控制物料温度在120℃下,减压蒸发出四氢呋喃与甲醇,四氢呋喃与甲醇经冷凝回收后重复使用。

(5)沉降分离、水洗将脱溶后的产物移至分液漏斗中,自然重力沉降30分钟,待分相界面比较清楚后将甘油排出收集。

用甲酯体积30%,50℃的微酸性蒸馏水洗涤酯一次,分水后将甲酯在烧杯中加热到120℃脱水干燥。

(6)测定成品指标(ASTM标准要求的指标部分测定)主要是总甘油值,根据总甘油值可得出反应完成率。

三、注意事项1、氢氧化钠一定要干燥,否则与甲醇溶解过程中会形成块状物质,影响催化剂的效率;2、脱溶过程中一定要减压闪蒸,加热时间不要过长,否则甘油会在下层聚合,影响分离。

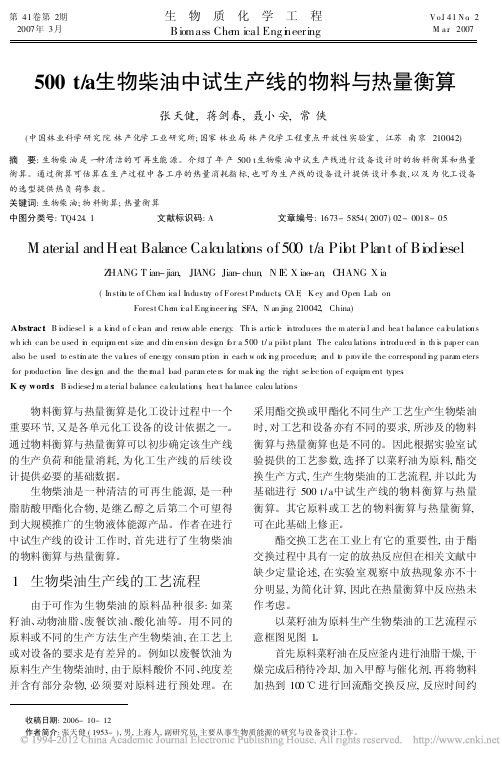

500t_a生物柴油中试生产线的物料与热量衡算

收稿日期: 2006- 10- 1源自 作者简介: 张天健 ( 1953- ) , 男, 上海人, 副研究员, 主要从事生物质能源的研究与设备设计工作。

第 2期

张天 健, 等: 500吨生物柴油中试生产线的物料与热量衡算

19

2 h。接着进行甲醇回收。反应釜内的物料经冷却 沉淀分离后得到甘油混合物和粗制生物柴油。

式中: F1 ) 去除水分的菜籽油质量, kg; F 2 ) 菜籽 油中水分质量, kg; F 3) 甲醇质量, kg; F 4) 催化

剂质量, kg; P 1 ) 生物柴油 质量, kg ; P 2) 甘油混 合物质量, kg; P 3) 回收的甲醇质量, kg; P4 ) 冷凝 水质量, kg; P5 ) 回流甲醇质量, kg; X 1) 生物柴油 得率, 92% ; X 2 ) 甘油对原料油的得率, 7% ; X 3 ) 皂类物质对原料油的产率, 2% ; X 4) 甲醇对原料 油的综合消耗率, 11% ; X 5) 甲醇回流量 与加入 量的比值取, 200% 。

率 92% ; 酯交换反应时间 2 h; 酯交换反应加热 温度 100~ 120 e ; 原料油含水量 0. 5% (质量分 数 )。 2. 2. 2 基本物性数据的选取 在低温下油或油 脂的平均热容在 2. 05~ 2. 51 kJ / ( kg# e ) , 随温 度 升 高 比 热 将 增 加, 取 菜 籽 油 热 容 [ 1] 2. 09 kJ/ ( kg# e ) , 原 料 菜 籽 油 [ 1] 密 度 0. 92 @ 103 kg /m3; 甲 醇密度 [ 2] 0. 79 @ 103 kg /m3, 潜 热 1 195 kJ/ kg, 热 容 2. 508 kJ/ ( kg# e ), 沸 点 64. 5 e ; 水 密 度 [ 3] 1. 0 @ 103 kg /m3, 热 容 4. 18 kJ/ ( kg# e ) , 潜 热 2 253 kJ/ kg, 沸 点 100 e 。

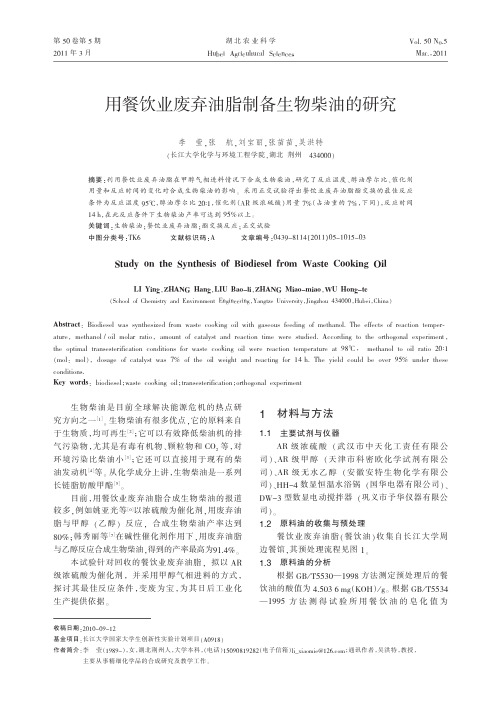

用餐饮业废弃油脂制备生物柴油的研究

用餐饮业废弃油脂制备生物柴油的研究摘要:利用餐饮业废弃油脂在甲醇气相进料情况下合成生物柴油,研究了反应温度、醇油摩尔比、催化剂用量和反应时间的变化对合成生物柴油的影响。采用正交试验得出餐饮业废弃油脂酯交换的最佳反应条件为反应温度95℃,醇油摩尔比20∶1,催化剂(AR级浓硫酸)用量7%(占油重的7%,下同),反应时间14 h,在此反应条件下生物柴油产率可达到95%以上。关键词:生物柴油;餐饮业废弃油脂;酯交换反应;正交试验Study on the Synthesis of Biodiesel from Waste Cooking OilAbstract: Biodiesel was synthesized from waste cooking oil with gaseous feeding of methanol. The effects of reaction temperature, methanol / oil molar ratio, amount of catalyst and reaction time were studied. According to the orthogonal experiment, the optimal transesterification conditions for waste cooking oil were reaction temperature at 98℃,methanol to oil ratio 20∶1 (mol: mol), dosage of catalyst was 7% of the oil weight and reacting for 14 h. The yield could be over 95% under these conditions.Key words: biodiesel;waste cooking oil;transesterification;orthogonal experiment 生物柴油是目前全球解决能源危机的热点研究方向之一[1]。生物柴油有很多优点,它的原料来自于生物质,均可再生[2];它可以有效降低柴油机的排气污染物,尤其是有毒有机物、颗粒物和CO2等,对环境污染比柴油小[3];它还可以直接用于现有的柴油发动机[4]等。从化学成分上讲,生物柴油是一系列长链脂肪酸甲酯[5]。目前,用餐饮业废弃油脂合成生物柴油的报道较多,例如姚亚光等[6]以浓硫酸为催化剂,用废弃油脂与甲醇(乙醇)反应,合成生物柴油产率达到80%;韩秀丽等[7]在碱性催化剂作用下,用废弃油脂与乙醇反应合成生物柴油,得到的产率最高为91.4%。本试验针对回收的餐饮业废弃油脂,拟以AR级浓硫酸为催化剂,并采用甲醇气相进料的方式,探讨其最佳反应条件,变废为宝,为其日后工业化生产提供依据。1材料与方法1.1主要试剂与仪器AR级浓硫酸(武汉市中天化工责任有限公司)、AR级甲醇(天津市科密欧化学试剂有限公司)、AR级无水乙醇(安徽安特生物化学有限公司)、HH-4数显恒温水浴锅(国华电器有限公司)、DW-3型数显电动搅拌器(巩义市予华仪器有限公司)。1.2原料油的收集与预处理餐饮业废弃油脂(餐饮油)收集自长江大学周边餐馆,其预处理流程见图1。1.3原料油的分析根据GB/T5530—1998方法测定预处理后的餐饮油的酸值为 4.503 6 mg(KOH)/g。根据GB/T5534—1995方法测得试验所用餐饮油的皂化值为158.39 mg(KOH)/g。根据公式M=56.1×1 000×3/皂化值,式中M为餐饮油的平均摩尔质量;56.1 g/mol为KOH的摩尔质量。计算得餐饮油的平均摩尔质量约为1 063 g/mol。1.4试验步骤将处理好的餐饮油和催化剂按一定比例依次放入装有搅拌器和冷凝管的三口烧瓶中,用电加热套加热,将甲醇在圆底烧瓶中置于恒温水浴加热汽化,用玻璃管通入三口烧瓶底,加热反应,完毕,冷却,静置分层,用分液漏斗分离,下层为黄色甘油,上层为黄棕色粗生物柴油,取上层粗酯相,用70~80℃水在分液漏斗中洗涤,静置分层分液,取上层液,加活性炭脱色,得黄棕色生物柴油产品,称重,计算产率。反应装置见图2。1.5产率计算生物柴油的产率的计算式为:产率=生物柴油的质量/原料油的质量。2结果与分析2.1单因素对生物柴油产率的影响2.1.1反应温度对生物柴油产率的影响反应温度是影响化学反应进程的重要因素,为了加快反应速率,取水浴温度分别为90、95、98、100和102℃。而甲醇的沸点为64.7℃,一次性将物料混合均匀会使反应器内的实际温度达不到试验设计的温度。先将甲醇汽化,再以鼓泡的方式进入反应器与油脂酯交换则可以很好地解决这个问题。反应温度高于沸点虽然使甲醇挥发至气相中,但是酯交换反应率随着温度的升高而升高,这是由于随着温度的升高,反应物的活性增大,反应速度加快,而且多余的甲醇可做带水剂将反应产生的水带走,促使反应向酯交换方向进行。其他条件,醇油摩尔比为25∶1,催化剂(AR级浓硫酸)用量为7%,反应时间为12 h。试验结果如表1所示。由表1可看出,在其他条件相同的情况下,温度在90~102℃范围内,产率随水浴温度的变化趋势是先上升再下降,在98℃为产率的最高点,可得最佳的水浴温度为98℃。该反应是可逆吸热反应,温度升高使反应速率加快,温度到98℃后对逆向反应更有利,副反应速率也增加,使总反应速率下降,产率下降。2.1.2醇油摩尔比对生物柴油产率的影响试验醇油摩尔比选为15∶1、20∶1、25∶1、30∶1和35∶1。本试验采用加热甲醇鼓泡的方式来加料,加过量的甲醇于圆底烧瓶中,反应终止时用圆底烧瓶中消耗的甲醇的量减去回收瓶中蒸馏出的甲醇的量即得出反应的甲醇的量。其他条件,反应温度为98℃,催化剂(AR级浓硫酸)用量为7%,反应时间为12 h。试验结果如表2所示。由表2可以看出,在其他条件相同的情况下,醇油摩尔比在15∶1~35∶1范围内,产率随醇油摩尔比的变化趋势是先上升后趋于不变,可得最佳醇油摩尔比为25∶1。因为酯交换反应是可逆反应,采用过量的甲醇可以推动反应平衡向正反应方向移动。而醇用量增加将使反应物油脂的百分比浓度下降,总的酯交换反应速度下降。2.1.3催化剂用量对生物柴油产率的影响目前碱性催化剂是普遍使用的生产生物柴油的催化剂,而当油脂中含有大量的游离脂肪酸和水时,游离脂肪酸虽有利于发生酯交换反应,但是游离脂肪酸与碱性催化剂会发生中和反应,使得催化性能减弱,特别是当反应原料油是低级油时(如酸败油、废油、泔水油等),因此用酸做催化剂能使反应更加充分完全[8]。本试验处理后的原料油酸值已大大下降,但为了避免酯化反应,本试验选用AR级浓硫酸做催化剂,根据文献资料,催化剂用量选为4%、5%、6%、7%和8%。其他条件如反应温度为98℃,醇油摩尔比为25∶1,反应时间为12 h。试验结果如表3所示。由表3可以看出,在其他条件相同的情况下,催化剂用量为4%~8%范围内,产率随催化剂用量的变化趋势是先上升后趋于不变,可得最佳催化剂用量为6%。2.2.4反应时间对生物柴油产率的影响反应时间关系到生产周期的长短,酯交换反应率刚开始随着反应时间的增加而增加,但当超过一定时间后,酯交换反应率明显下降,后趋于稳定。反应时间选为6、8、10、12和14 h。其他条件如反应温度为98℃,醇油摩尔比为25∶1,催化剂(AR级浓硫酸)用量为7%。试验结果如表4所示。由表4可以看出,在其他条件相同的情况下,反应时间在6~14 h范围内,产率随反应时间的变化趋势是先增加后减少,可得最佳反应时间为12 h。随着反应时间的增加,产物浓度增加导致逆反应开始进行,当反应超过一定时间时,逆反应的速度开始增加,正反应的速度由于反应物量的减少而降低,表现为产率的下降。2.2正交试验2.2.1试验的因素与水平根据单因素试验的结果,按L9(34)正交表组合试验,因素与水平见表5。2.2.2正交试验结果正交试验结果及数据处理见表6。从表6可以看出,反应时间、反应温度、醇油摩尔比和催化剂用量4个因素对生物柴油的产率影响的大小顺序为反应时间>催化剂用量>反应温度>醇油摩尔比。3结论1)单因素影响的试验结果,最佳反应温度为98℃,最佳醇油摩尔比为25∶1,催化剂AR级浓硫酸的最佳用量为6%,最佳反应时间为12 h。2)由正交试验的数据分析可得到理论的最佳反应条件为反应温度95℃,醇油摩尔比20∶1,催化剂(AR级浓硫酸)用量7%,反应时间14 h。以该条件做3次重复试验,得其产率分别为95.8%、96.1%和95.2%,其中有两组比正交试验中9组的都高,因此这个组合是最佳反应条件。参考文献:[1] 张宏军,张佳,刘学.我国油菜田农药的登记及应用概况[J]. 湖北农业科学,2008,47(7):847-851.[2] 冀星,郗小林. 我国生物柴油产业发展展望[J].中国能源,2002(5):16-18.[3] 李细斌,王均国. 发展生物柴油的可行性分析及产业化建议[J]. 湖北农业科学,2008,47(11):1364-1368.[4] 李先文,郑威. 生物柴油的研究现状与展望[J]. 湖北农业科学,2008,47(4):478-481.[5] URBANCHUK J M. An economic analysis of leisalation for a renewable fuels requirement for highway moter fuels[R]. Greenfield:AUS Consultants,2001.[6] 姚亚光,纪威,符太军,等. 基于酸催化的餐饮业废弃油脂与醇类酯化反应试验研究[J].中国农业大学学报,2005,11(3):113-116.[7] 韩秀丽, 马晓建,陈俊英. 利用餐饮业废油制备生物柴油的研究[J]. 粮油加工,2007(7):72-74.[8] AKSOY H A,KAHRAMAN I,KARAOSMANOGLU F,et al. Evaluation of Turkish sulphu olive oil as an altermativa dieselfuel[J]. J Am Oil Chem Soc,1988,65(6):936-938.。

废弃油脂合成生物柴油物料衡算

0.084645609 t/h

1.691119606 t/h 0.00179258 t/h

蒸馏水

油相

精馏1

甲醇和水

生物柴油

甘油三脂

反应器

水洗塔

沉降 水相

精馏2

第二工段流程示意图

生物柴油 甲醇和水

甘油

1.2生物柴油 合成工段 1.21原料 甘油三酯: 水:

甘油三酸酯相

相对分子量 质量分数 对分子量

甲酯分子量

256.43

16.14%

807.38

270.45

284.48

7.55%

891.47

298.5ቤተ መጻሕፍቲ ባይዱ

282.45

35.19%

885.38

296.47

280.45

32.04%

879.41

294.47

278.44

3.42%

879.38

292.46

5.66%

脂肪酸甘油 酯平均分子 量 含水量 (wt) 固体碱催化 剂用量 (wt)

1.27水相 CH3OH量: H2O量: 甘油量:

5.095057562 kmol/h 0.484851799 kmol/h 1.787739495 kmol/h

1.28精馏塔2 塔顶: 甲醇 水 塔底: 甘油

5.095057562 kmol/h 0.484851799 kmol/h

1.787739495 kmol/h

1.5625 t/h 1.691119606 t/h

1.物料衡算

废弃油脂

碱性膨润土 脱酸

过滤器

一种废弃油脂制备生物柴油及副产甘油的工艺介绍

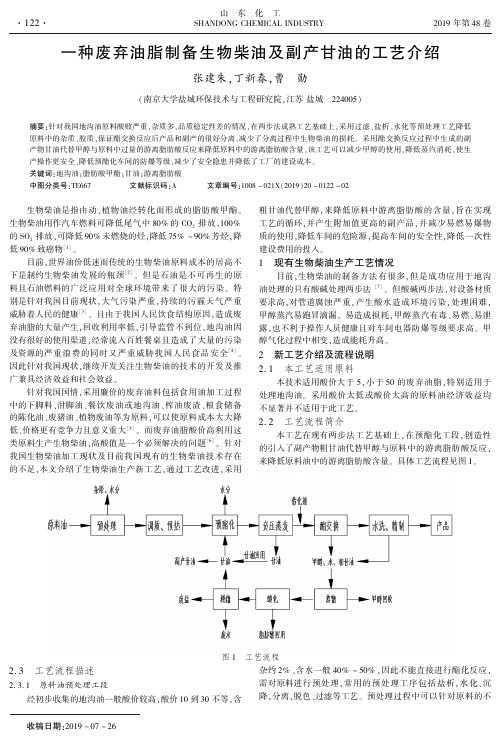

山㊀东㊀化㊀工㊀㊀收稿日期:2019-07-26一种废弃油脂制备生物柴油及副产甘油的工艺介绍张建朱ꎬ丁新春ꎬ曹㊀勋(南京大学盐城环保技术与工程研究院ꎬ江苏盐城㊀224005)摘要:针对我国地沟油原料酸败严重ꎬ杂质多ꎬ品质稳定性差的情况ꎬ在两步法成熟工艺基础上ꎬ采用过滤㊁盐析㊁水化等预处理工艺降低原料中的杂质㊁胶质ꎬ保证酯交换反应后产品和副产的很好分离ꎬ减少了分离过程中生物柴油的损耗ꎮ采用酯交换反应过程中生成的副产物甘油代替甲醇与原料中过量的游离脂肪酸反应来降低原料中的游离脂肪酸含量ꎬ该工艺可以减少甲醇的使用ꎬ降低蒸汽消耗ꎬ使生产操作更安全㊁降低预酯化车间的防爆等级ꎬ减少了安全隐患并降低了工厂的建设成本ꎮ关键词:地沟油ꎻ脂肪酸甲酯ꎻ甘油ꎻ游离脂肪酸中图分类号:TE667㊀㊀㊀㊀㊀文献标识码:A㊀㊀㊀㊀文章编号:1008-021X(2019)20-0122-02㊀㊀生物柴油是指由动㊁植物油经转化而形成的脂肪酸甲酯ꎮ生物柴油用作汽车燃料可降低尾气中80%的CO2排放ꎬ100%的SO2排放ꎬ可降低90%未燃烧的烃ꎬ降低75%~90%芳烃ꎬ降低90%致癌物[1]ꎮ目前ꎬ世界油价低迷而传统的生物柴油原料成本的居高不下是制约生物柴油发展的瓶颈[2]ꎮ但是石油是不可再生的原料且石油燃料的广泛应用对全球环境带来了很大的污染ꎮ特别是针对我国目前现状ꎬ大气污染严重ꎬ持续的污霾天气严重威胁着人民的健康[3]ꎮ且由于我国人民饮食结构原因ꎬ造成废弃油脂的大量产生ꎬ回收利用率低ꎬ引导监管不到位ꎬ地沟油因没有很好的使用渠道ꎬ经常流入百姓餐桌且造成了大量的污染及资源的严重浪费的同时又严重威胁我国人民食品安全[4]ꎮ因此针对我国现状ꎬ继续开发关注生物柴油的技术的开发及推广兼具经济效益和社会效益ꎮ针对我国国情ꎬ采用廉价的废弃油料包括食用油加工过程中的下脚料㊁泔脚油㊁餐饮废油或地沟油㊁榨油废渣㊁粮食储备的陈化油㊁废猪油㊁植物废油等为原料ꎬ可以使原料成本大大降低㊁价格更有竞争力且意义重大[5]ꎮ而废弃油脂酸价高利用这类原料生产生物柴油ꎬ高酸值是一个必须解决的问题[6]ꎮ针对我国生物柴油加工现状及目前我国现有的生物柴油技术存在的不足ꎬ本文介绍了生物柴油生产新工艺ꎬ通过工艺改进ꎬ采用粗甘油代替甲醇ꎬ来降低原料中游离脂肪酸的含量ꎬ旨在实现工艺的循环ꎬ并产生附加值更高的副产品ꎬ并减少易燃易爆物质的使用ꎬ降低车间的危险源ꎬ提高车间的安全性ꎬ降低一次性建设费用的投入ꎮ1㊀现有生物柴油生产工艺情况目前ꎬ生物柴油的制备方法有很多ꎬ但是成功应用于地沟油处理的只有酸碱处理两步法[7]ꎮ但酸碱两步法ꎬ对设备材质要求高ꎬ对管道腐蚀严重ꎬ产生酸水造成环境污染ꎬ处理困难ꎬ甲醇蒸汽易跑冒滴漏ꎮ易造成损耗ꎬ甲醇蒸汽有毒㊁易燃㊁易泄露ꎬ也不利于操作人员健康且对车间电器防爆等级要求高ꎮ甲醇气化过程中相变ꎬ造成能耗升高ꎮ2㊀新工艺介绍及流程说明2.1㊀本工艺适用原料本技术适用酸价大于5ꎬ小于50的废弃油脂ꎬ特别适用于处理地沟油ꎮ采用酸价太低或酸价太高的原料油经济效益均不显著并不适用于此工艺ꎮ2.2㊀工艺流程简介本工艺在现有两步法工艺基础上ꎬ在预酯化工段ꎬ创造性的引入了副产物粗甘油代替甲醇与原料中的游离脂肪酸反应ꎬ来降低原料油中的游离脂肪酸含量ꎮ具体工艺流程见图1ꎮ图1㊀工艺流程2.3㊀工艺流程描述2.3.1㊀原料油预处理工段经初步收集的地沟油一般酸价较高ꎬ酸价10到30不等ꎬ含杂约2%㊁含水一般40%~50%ꎬ因此不能直接进行酯化反应ꎬ需对原料进行预处理ꎬ常用的预处理工序包括盐析ꎬ水化㊁沉降ꎬ分离ꎬ脱色㊁过滤等工艺ꎮ预处理过程中可以针对原料的不221 SHANDONGCHEMICALINDUSTRY㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2019年第48卷㊀第20期同品质ꎬ灵活应用各工序ꎮ使原料油含杂小于0.1%㊁含水小于0.1%就可以进入下一步反应ꎮ2.3.2㊀原料油预酯化工段碱催化酯交换反应是目前生物柴油生产中普遍采用的工艺ꎮ但是对于地沟油来讲ꎬ较高的游离脂肪酸含量会与碱性催化剂发生皂化反应ꎮ反应产生的皂会导致甲酯与甘油的分离困难ꎬ并在水洗过程中造成乳化发生ꎮ水分的存在会导致酯水解ꎬ进而发生皂化反应ꎬ引起乳化ꎬ同时它减弱催化剂活性ꎬ降低反应的速率ꎬ降低反应转化率ꎮ因此ꎬ对于碱催化酯交换反应前必须降低原料油的酸价ꎬ并控制原料的水分ꎮ本工艺采用酯交换工段中生成的副产物粗甘油与原料油中游离脂肪酸进行预酯化反应ꎬ添加0.05%氢氧化钠催化剂ꎬ170~180ħꎬ绝压50~60mbarꎬ无水条件下催化酯化反应ꎬ反应时间2hꎬ可使得原料油酸价降至2以下后静置分离出过量的甘油ꎮ经预酯化后的低酸价原料油继续升温至220ħꎬ在真空5~6mbar条件下ꎬ蒸发出原料中残留甘油ꎮ经预酯化反应后ꎬ原料油中基本不含水和游离脂肪酸就可以进入下一步反应中去了ꎮ2.3.3㊀酯交换工段经预酯化反应的原料油其游离脂肪酸含量就已经很低了ꎬ此时就可以进行酯交换反应了ꎮ本工艺将预酯化反应后的原料油与预酯化反应前的原料油充分换热ꎬ回收热量ꎮ经我公司开发的高效换热器换热后的原料油经冷却后降温至60ħ左右和甲醇充分混合ꎬ加入甲醇钠做催化剂ꎬ进行酯交换反应ꎬ添加酯化油质量的20%甲醇量ꎻ甲醇纯度要求高于99.8%ꎬ尽量不含水ꎮ碱性催化剂甲醇钠用量为酯化油质量的1%ꎻ酯交换反应的温度为60ħꎬ反应时间为60minꎮ反应过程中ꎬ甘油沉降在反应器底部ꎬ原料油及反应产物在上部ꎬ两相产物分界面明显ꎮ通过控制反应器内部的界面ꎬ实现反应与副产物甘油分离在同一设备中进行ꎬ反应过程中自动分离出副产物甘油ꎮ本工段采用我单位自主研发的微动力反应器ꎬ在反应区域保证生物柴油和甲醇的充分混合ꎬ并及时分离出副产物ꎬ提高了原料的转化率ꎮ2.3.4㊀水洗反应工段经酯交换反应后生成的生物柴油中还残留甘油㊁甲醇等物质ꎮ这些残留的甘油和甲醇的存在影响着生物柴油的燃烧及储存特性ꎬ因此必须去除ꎮ我公司采用自主研发的水洗塔ꎬ采用生物柴油和水洗水逆流接触的方式ꎮ通入生物柴油流量的10%柠檬酸水ꎬ水洗去除生物柴油中的残留甘油和甲醇ꎬ水洗温度60ħꎬ柠檬酸调节生物柴油pH值至5ꎬ水洗时间15minꎮ水洗后的生物柴油经负80mbar压力干燥ꎬ干燥温度75ħꎬ干燥后冷却到40ħꎬ泵入到罐区ꎬ储存ꎮ2.3.5㊀甲醇精馏工段酯化反应过程中分离出来的副产物㊁以及水洗废水中含有部分甲醇ꎬ为减少甲醇的损耗ꎬ本工艺收集反应过程中含甲醇的溶液ꎬ经甲醇精馏塔精馏后得到高浓度的精制甲醇供生产回用ꎮ2.3.6㊀粗甘油的循环使用经脱醇后的甘油水溶液含有少量的皂ꎬ皂的存在会影响到分离界面的形成从而影响到生物柴油的得率ꎬ且皂不加以利用也是原料的损耗ꎮ因此本工艺向甘油水溶液中加入盐酸酸化ꎬ酸化温度80ħꎬ搅拌30minꎬ回收表面浮油再次利用ꎮ经酸化反应后的甘油水溶液经蒸馏后回收甘油ꎬ部分回收甘油作为加入到预酯化反应中重复使用ꎬ其余部分甘油作为副产出售ꎮ3㊀工艺先进性描述我公司针对我国地沟油原料酸败严重ꎬ杂质多ꎬ品质稳定性差的情况ꎮ在两步法成熟工艺基础上ꎬ采用过滤㊁盐析㊁水化等预处理工艺降低原料中的杂质㊁胶质ꎬ保证了酯交换反应后产品和原料的很好分离ꎬ减少了分离过程中生物柴油的损耗ꎮ采用酯交换反应过程中生成的副产物甘油代替甲醇与原料中过量的游离脂肪酸反应来降低原料中的FFA含量ꎬ可以减少甲醇的使用ꎬ降低蒸汽消耗ꎬ使用甘油代替甲醇可以使生产操作更安全㊁降低预酯化车间的防爆等级ꎬ减少了安全隐患并降低了厂家的一次性投入并实现副产物甘油的循环利用ꎬ并提高了副产物的价值ꎮ酯交换反应采用氢氧化钠作为催化剂ꎬ具有反应速率快ꎬ反应转化率高ꎮ碱催化酯交换是目前生物柴油生产中成熟工艺ꎬ但是碱催化酯交换反应对于原料的品质有着有严格的限制[8]ꎮ通常要求游离脂肪酸和水的含量都在0.1%以下ꎮ经本工艺甘油预酯化反应后可满足酯交换反应的要求ꎮ反应采用我公司自主研发的连续化微动力反应器ꎬ可自主调节搅拌桨叶的高度ꎬ使反应区域和静置分离区域可以根据反应转化率实现自主调节ꎬ自动控制反应物分离界面ꎬ可实现酯交换反应与副产物分离于一体ꎮ参与循环剩余的粗甘油经脱醇后通过硫酸完全中和ꎬ并实现酸化分离可得到甘油副产品和酸化油ꎮ脱出来的甲醇经精馏后循环利用ꎬ分离出的酸化油直接加入到酯化反应中参与酯化反应ꎬ合理回收利用资源ꎬ提高得率减少损耗ꎮ4㊀总结该技术优化可提高生物柴油生产车间的安全性ꎬ减少车间初次投资费用ꎮ可降低生物柴油生产过程中的蒸汽消耗ꎬ减少生物柴油的生产成本ꎮ可进一步推动生物柴油的市场化工作ꎬ对我国废弃油脂的再生利用具有较大的促进作用ꎬ对保障我国食品安全ꎬ防止地沟油流入餐桌也有一定的引导作用ꎻ因此推进生物柴油的市场发展ꎬ合理利用废弃油脂具有较大的经济社会意义ꎮ参考资料[1]罗佐县ꎬ许萍ꎬ邓程程ꎬ等.世界能源转型与发展 低碳时代下的全球趋势与中国特色[J].石油石化绿色低碳ꎬ2019ꎬ4(01):6-16ꎬ21.[2]金丽珠ꎬ许㊀伟ꎬ邵㊀荣ꎬ等.棉籽油制备生物柴油的研究进展[J].当代化工ꎬ2018ꎬ47(11):2392-2396. [3]郑梦祺.餐饮废油酸催化一步法制备生物柴油研究[D].大庆:东北石油大学ꎬ2018.[4]张存庆.我国餐厨垃圾法律治理研究[D].西安:西安建筑科技大学ꎬ2018.[5]王吉萍.大型海藻酶解发酵制备生物乙醇的研究[D].青岛:青岛大学ꎬ2018.[6]张迪茜.生物质能源研究进展及应用前景[D].北京:北京理工大学ꎬ2015.[7]陈艳凤ꎬ杜泽学ꎬ张㊀伟.生物柴油原料及产品降酸方法的研究现状[J].石油学报(石油加工)ꎬ2014ꎬ30(02):371-378.[8]孟㊀君.废弃油脂制备生物柴油预处理关键技术研究[D].合肥:合肥工业大学ꎬ2010.(本文文献格式:张建朱ꎬ丁新春ꎬ曹㊀勋.一种废弃油脂制备生物柴油及副产甘油的工艺介绍[J].山东化工ꎬ2019ꎬ48(20):122-123.)321张建朱ꎬ等:一种废弃油脂制备生物柴油及副产甘油的工艺介绍。

废油脂催化转化制取生物柴油的研究

废油脂催化转化制取生物柴油的研究近年来,全球气候变暖和能源危机的问题日益突出,传统的化石燃料(如石油)正在极速消耗并对环境造成严重污染,催生了对可再生能源的长期关注。

可再生能源中的生物柴油是替代传统石油燃料的一种潜在选择,具有高柴油质量和优异的发动机性能的特点。

目前,主要的生物柴油制备工艺有液相催化裂化(FTC)和再生柴油工艺,但这些过程存在很多不足,如高投资成本、高甲醇消费量、低柴油质量等。

为此,一种新型的可再生能源生物柴油制备技术废油脂催化转化(FCC)正在逐步受到人们的重视。

废油脂催化转化制备技术可以将废油脂作为原料,以较低的投资成本和更少的能源消耗,以及在催化剂活性和循环利用方面的优势,制备高质量的生物柴油。

废油脂催化转化工艺可实现低成本,高效率的生物柴油制备,具有巨大的社会效益和经济价值。

废油脂催化转化工艺主要包括废油脂预处理、催化剂制备、废油脂催化转化反应四个步骤。

废油脂预处理的目的是去除其中的有机污染物,以降低对催化剂的腐蚀性,从而延长催化剂的使用寿命。

催化剂是反应过程的关键部分,其选择可以直接影响废油脂转化的效果。

目前,常用的催化剂包括钴基催化剂、磷基催化剂、钛基催化剂等。

废油脂催化转化反应通常需要用到催化剂和有机溶剂,在高温(一般为200-300摄氏度)和高压(一般为200-1000psi)的条件下进行,此外,反应也受到废油脂质量、温度、催化剂用量、催化剂种类和有机溶剂种类等因素的影响。

在此基础上,可以通过调节上述反应条件来提高废油脂催化转化的效率,从而获得质量更高的生物柴油产物。

最近,废油脂催化转化工艺在生物柴油制备方面取得了一定的成功,但其实际应用仍然面临着许多挑战。

这些挑战主要体现在催化剂的选择上,除了要求低投资成本、简单的制备工艺外,还要求催化剂具有良好的活性和稳定性,以及高收率、低能耗等优点。

此外,有机溶剂和废油脂对环境的污染程度以及对柴油品质的影响也是影响废油脂催化转化反应效果的重要因素。

回收废弃油脂转化为生物柴油的技术

废弃食用油制备生物柴油一、设计方案柴油分子是由15个左右的碳分子所组成碳链,研究发现植物油分子则一般由14-18个碳链组成,与柴油分子中碳数相近。

废油脂是饮食行业产生的植物或动物油脂废弃物,其主要成分是植物油。

但废弃油脂的性质与柴油有很大的不同,它的黏度高于柴油黏度。

油脂作柴油机燃料使用时,通过改变柴油机结构燃烧油脂可获得良好的动力性,但发动机冷启动时困难,容易出现过滤器堵塞、燃烧室积炭、活塞环黏结、未饱和脂肪会在贮存期间聚合等问题。

在改进燃料性质,则可以将其应用在现有内燃机中。

通过酯化反应可以由废油脂制备生物柴油,即利用醇类物质与油脂中主要成分甘油三酸酯发生酯交换反应,甲氧基取代长链脂肪酸上的甘油基,将甘油三酸酯断裂为3个长链脂肪酸甲酯,从而减短碳链长度,有效地降低所使用的原料油的黏度,改善原料油的性能,达到燃料柴油的使用要求,生物柴油不含石油,且它能以各种不同比例和各种标号柴油混合而生成生物柴油混合燃料,其几乎不需对发动机不做任何调整即可将其运用到柴油发动机上,生物柴油使用简便,可生物分解,几乎无毒,且不含芳香族化合物,燃烧也不产生二氧化硫等大气污染物。

该方法利用强碱固体粉末与废弃的油脂反应同时加入甲醇液体,充分混合搅拌,利用强碱的催化作用使甲醇与油脂发生酯化反应,生成甲酯(生物柴油主物质)和甘油(反应副产物),产生反应物后,再经分液工程,过滤,脱色,干燥等步骤即得较纯净的生物柴油。

常用的无机催碱性化剂有碳酸钠,氢氧化钾,甲醇钠等,由于醇与油属于两相且互不相溶,使得碱性催化剂的催化效果较差,故在反应过程中应是反应物充分搅拌混合反应。

二、实验相关步骤3.1仪器与试剂甲醇,甲醇钠,氢氧化钾(0.05mol/L),蒸馏水,乙醇(95%),酚酞,活性炭,硅藻土。

普通玻璃漏斗,金属网筛,铁架台,分液漏斗,量杯,碱式滴定管,锥形瓶,广口瓶。

3.2废弃油脂的选取与初步处理废弃油脂的主要来源为家庭和各种公共饮食场所,其中家庭由于油品单一,故选取较为纯净,且一般黏度较小,凝固点较高的植物油,较为方便处理。

科技成果——利用废弃动植物油脂生产生物柴油技术

科技成果——利用废弃动植物油脂生产生物柴油技术技术类别废弃物和副产品回收再利用技术适用范围适用于以废弃动植物油脂生产车用生物柴油、植物沥青、脂肪酸甲酯、环保型增塑剂、MES等产品。

成果简介该技术采用气相甲醇酯化工艺、交互紊流式管式反应器连续酯交换工艺和自分流式减压精馏工艺。

低温常压下生产,采用独特的甲醇进料分布器系统和反应釜与甲醇回收联动系统,使物料的接触更加充分,缩短反应时间,解决了传统生物柴油生产转化慢、能耗高的缺陷,转化率达95%以上。

连续酯交换工艺采用交互紊流式管式反应器,实现了酯化与酯交换的连续化生产,提高了生产工艺的自动化水平;采用特殊结构的管式或塔式反应器,强化了油脂和甲醇互不相容体系的传质,彻底改变了传统的釜式反应不稳定问题。

蒸馏、精馏、分离系统为一体,减少了生物柴油在设备的滞留时间,节约了生产成本;脱臭与主产品在一个组合塔里分离,臭味气体经污水处理的AO池微生物消解后达标排放,不但降低了热损,还节约了设备投资。

技术效果与传统工艺技术相比,生物柴油的煤耗和电耗都大幅度下降,每吨生物柴油的耗煤量从220公斤降低到70公斤以内,能效提高了200%;耗电量由原来的120度降低到100度以内。

每吨生物柴油代替石化柴油,可使二氧化碳排放量减少约0.5吨。

应用情况河南星火生物能源有限公司拥有年产生物柴油5万吨生产能力。

海南正和生物能源公司、福建漳州鼎能生物科技公司、福建卓越新能源发展公司等正在使用。

投资估算总投资5000万元。

投资回收期2年。

市场前景该技术处于推广阶段,估计2015年全国普及率达到50%以上,可实现温室气体减排量80-100万吨,推广前景广阔。

废弃油脂转换生物柴油三步曲

城市管理与科技·2016/6

53

城市管理技术 Urban Managerial Technology

规划建设了国内目前生产规模领先的 福瑞斯生物质能源产业园,以车辆、船 舶运输业柴油发动机为主导,建成设计 能力为年产 20 万吨的生物柴油生产线。 目前,国内生物柴油的生产工艺 主要有以下几种方法。 现做一简要介绍。 碱催化法 碱催化法的工艺流程为 :以氢氧 化钠或氢氧化钾为催化剂,将植物油脂 与甲醇进行酯交换 (交酯化) 进行反应, 使用氢氧化钠(油脂重量的 1%) 或甲 醇钠 (Sodium methoxide) 作为催化剂, 大约混合搅拌反应 2 小时,即可制取 生物柴油。 酸催化法 废 弃 油 脂 含 有 大 量 游 离 脂 肪 酸, 故不能使用碱性催化剂转化为生物柴 油,需要先用浓硫酸或磷酸作为酸性催 化剂进行预处理。高游离脂肪酸原料 可使 FFA 转化为酯,然后通过碱性催 化剂,将甘三酯转酯化进行反应。酸催 化法工艺的不足之处是 FFA 与同醇进 行反应会产生水,抑制 FFA 酯化和甘 油的转酯化反应,解决方法即在酯化反 应后对物料进行脱醇脱水处理。 (说明: 结合国情和油价,使用食品级油脂作 为原料生产生物柴油目前还不太现实, 以餐饮废油和部分工业用油脂作为原 料相对来说成本较低。但是,废弃的油 脂含有较高的游离脂肪酸,需要先采 用酸催化法,然后再通过碱性催化剂, 进行酯交换反应。碱催化法和酸催化 法通常被称为“化学法” ) 。 脂肪酶或生物酶法 需要注意的是 :使用化学法合成 生物柴油有以下缺点 : 一是工艺复杂, 醇必须过量,后续工艺需要配备相应的 醇回收装置; 二是能耗高,产品色泽深, 脂肪中的不饱和脂肪酸在高温下容易变 质; 三是酯化产物难以回收且成本较高, 生产过程中会排放废碱液。为有效解决

两步法利用高酸值废油脂生产生物柴油

两步法利用高酸值废油脂生产生物柴油

彭振刚;牟英;修志龙

【期刊名称】《中国油脂》

【年(卷),期】2007(032)004

【摘要】以废油脂为原料,采用两步法即先用氯化铁为催化剂催化废油脂中的游离脂肪酸和甲醇反应降低原料的酸值,然后分离出氯化铁并加入KOH催化生产生物柴油.第一步反应的最佳条件为:温度65℃,催化剂FeCl3用量2%,醇油摩尔比为11∶1,反应5 h;第二步反应条件是:在65℃下加入1%的KOH,醇油摩尔比为6∶1,反应时间为1 h,最终生物柴油的得率为93.6%.此方法相对传统的浓硫酸催化生产生物柴油具有反应迅速、转化率高,催化剂易于回收,不产生污染物等优点.

【总页数】4页(P51-54)

【作者】彭振刚;牟英;修志龙

【作者单位】大连理工大学环境与生命学院生物科学与工程系,116024,辽宁省大连市;大连理工大学环境与生命学院生物科学与工程系,116024,辽宁省大连市;大连理工大学环境与生命学院生物科学与工程系,116024,辽宁省大连市

【正文语种】中文

【中图分类】TQ645

【相关文献】

1.高酸值废油脂应用双路平行反应法制备生物柴油研究 [J], 王静

2.两步法利用高酸值潲水油制备生物柴油研究 [J], 马顺;汪勇;唐书泽

3.脱脂小麦胚芽粉催化高酸值废油脂制备生物柴油的研究 [J], 夏小乐;王晨;王永华;杨博

4.利用高酸值餐饮废油脂制备生物柴油 [J], 嵇磊;张利雄;徐南平

5.基于纤维素的固体酸催化剂的制备及其催化高酸值废油脂生产生物柴油 [J], 娄文勇;蔡俊;段章群;宗敏华

因版权原因,仅展示原文概要,查看原文内容请购买。

用餐饮业废弃油脂制备生物柴油的研究

第5期

李 莹等:用餐饮业废弃油脂制备生物柴油的研究

1017

完全[8]。 本试验处理后的原料油酸值已大大下降,但 为了避免酯化反应, 本试验选用 AR 级浓硫酸做催 化剂,根据文献资料,催化剂用量选为 4%、5%、6%、 7%和 8%。 其他条件如反应温度为 98℃,醇油摩尔比 为 25∶1,反应时间为 12 h。 试验结果如表 3 所示。 由 表 3 可以看出,在其他条件相同的情况下,催化剂 用量为 4%~8%范围内,产率随催化剂用量的变化趋 势是先上升后趋于不变,可得最佳催化剂用量为 6%。

交换方向进行。 其他条件,醇油摩尔比为 25∶1,催化 剂(AR 级浓硫酸)用量为 7%,反应时间为 12 h。 试 验结果如表 1 所示。 由表 1 可看出,在其他条件相 同的 情况下,温度 在 90~102℃范 围 内 ,产 率 随 水 浴 温度的变化趋势是先上升再下降,在 98℃为产率的 最高点,可得最佳的水浴温度为 98℃。 该反应是可 逆吸热反应, 温度升高使反应速率加快, 温度到 98℃后 对 逆 向 反 应 更 有 利 , 副 反 应 速 率 也 增 加 , 使 总 反应速率下降,产率下降。

甲醇

原料油

回收甲醇

图 2 反应装置图

1.5 产率计算 生物柴油的产率的计算式为: 产率=生物柴油

的质量 / 原料油的质量。

2 结果与分析

2.1 单因素对生物柴油产率的影响 2.1.1 反 应 温 度 对 生 物 柴 油 产 率 的 影 响 反 应 温 度是影响化学反应进程的重要因素,为了加快反应 速率, 取水浴温度分别为 90、95、98、100 和 102℃。 而甲醇的沸点为 64.7℃, 一次性将物料混合均匀会 使反应器内的实际温度达不到试验设计的温度。 先 将甲醇汽化,再以鼓泡的方式进入反应器与油脂酯 交换则可以很好地解决这个问题。 反应温度高于沸 点虽然使甲醇挥发至气相中,但是酯交换反应率随 着温度的升高而升高, 这是由于随着温度的升高, 反应物的活性增大,反应速度加快,而且多余的甲 醇可做带水剂将反应产生的水带走,促使反应向酯

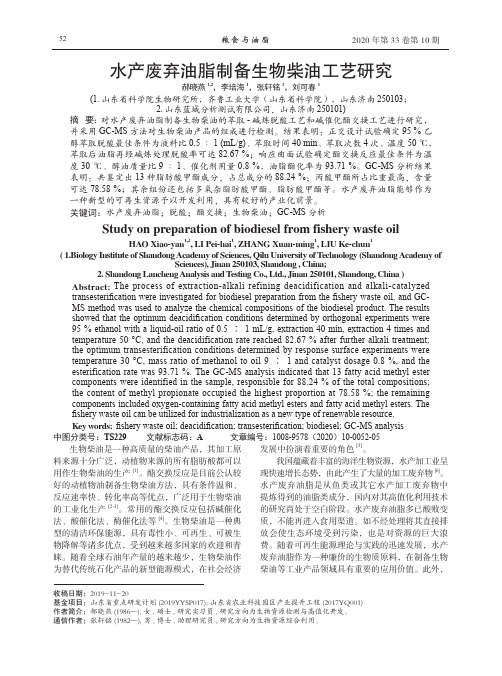

水产废弃油脂制备生物柴油工艺研究

Study on preparation of biodiesel from fishery waste oil

HAO Xiao-yan1,2, LI Pei-hai1, ZHANG Xuan-ming1, LIU Ke-chun1

( 1.Biology Institute of Shandong Academy of Sciences, Qilu University of Technology (Shandong Academy of Sciences), Jinan 250103, Shandong , China;

的工业化生产 [2-3]。常用的酯交换反应包括碱催化 的研究尚处于空白阶段。水产废弃油脂多已酸败变

showed that the optimum deacidification conditions determined by orthogonal experiments were

95 % ethanol with a liquid-oil ratio of 0.5 ∶ 1 mL/g, extraction 40 min, extraction 4 times and

52

粮食与油脂

2020 年第 33 卷第 10 期

水产废弃油脂制备生物柴油工艺研究

郝晓燕 1,2,李培海 1,张轩铭 1,刘可春 1

(1. 山东省科学院生物研究所,齐鲁工业大学(山东省科学院),山东济南 250103; 2. 山东蓝城分析测试有限公司,山东济南 250101)

摘 要:对水产废弃油脂制备生物柴油的萃取 - 碱炼脱酸工艺和碱催化酯交换工艺进行研究, 并采用 GC-MS 方法对生物柴油产品的组成进行检测。结果表明:正交设计试验确定 95 % 乙 醇萃取脱酸最佳条件为液料比 0.5 ∶ 1 (mL/g)、萃取时间 40 min、萃取次数 4 次、温度 50 ℃, 萃取后油脂再经碱炼处理脱酸率可达 82.67 %;响应曲面试验确定酯交换反应最佳条件为温 度 30 ℃、醇油质量比 9 ∶ 1、催化剂用量 0.8 %,油脂酯化率为 93.71 %。GC-MS 分析结果 表明:共鉴定出 13 种脂肪酸甲酯成分,占总成分的 88.24 %;丙酸甲酯所占比重最高,含量 可达 78.58 %;其余组份还包括多氧杂脂肪酸甲酯、脂肪酸甲酯等。水产废弃油脂能够作为 一种新型的可再生资源予以开发利用,具有较ion were investigated for biodiesel preparation from the fishery waste oil, and GC-

废油脂生产生物柴油的工艺设计和技术评估

废油脂生产生物柴油的工艺设计和技术评估摘要:本文开发了以精炼油或废油脂为原料,在碱性或酸性条件下生产生物柴油的四种不同的连续法工艺流程。

得出了每种工艺的详细操作条件和设备设计。

对这四种工艺分别进行了技术评估,以评价它们在技术上的优势和局限性。

分析结果表明,用精炼油作原料的碱催化工艺相对于其他工艺来说其所需要的工艺单元最少,其设备也最小,但其原料成本较其他工艺要高。

利用废油脂生产生物柴油可以降低原料成本。

废油脂采取酸催化工艺生产生物柴油经证明其在技术上是可行的,且比其碱催化工艺较简单。

这就使得它可成为碱催化工艺工业化生产生物柴油的一种具竞争性的替代工艺。

关键词:生物柴油;废油脂;甘三酯的酯交换;工艺设计。

1. 前言生物柴油的定义是从可再生脂质资源,如植物油或动物脂中得到的长链脂肪酸烷基单酯。

“生物”表示它相对于石化柴油而言,是一种可再生的生物资源;“柴油”指的是它可用于柴油发送机。

生物柴油作为一种替代性燃料,它能够以纯态或与石化柴油混合使用。

作为一种替代性燃料,生物柴油有许多优点。

首先它可以从可再生的本土资源中得到,因此可以减少对于石油燃料进口的依赖;其次它是可生物降解的,且无毒。

与石化柴油相比,生物柴油在燃烧排放方面有很多优点,如一氧化碳、颗粒物及未燃碳氢化合物的排放量较低。

生物柴油燃烧时产生的二氧化碳能够通过光合作用循环,因此可以把生物柴油燃烧对温室效应的影响减到最小。

生物柴油具有相当高的闪点(150℃),使得它比石油柴油具有低挥发性,使得它在储存运输过程中比较安全。

生物柴油所具有的润滑特性可以减少发动机的磨损,从而延长发动机的使用寿命。

总之,生物柴油的这些优点使得它成为一种石化柴油的很好替代品,并且已经在很多国家使用,尤其是对环境比较重视的国家和地区。

生物柴油最常用的生产方法是采用酯交换反应,所谓酯交换反应是指油脂与醇反应生成脂肪酸单酯(也称生物柴油)和甘油的一个催化化学反应(图1)。

甘三酯作为油脂的主要组分,是由三个长链脂肪酸与一个甘油基经酯化形成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.16脱色后 滤渣 脱色后滤渣 主要成分为 白土,白土 的量没有发 生变化,即 白土:

1.17脱色后 滤液 甘油三酯: 水:

1.691119606 t/h 0.00179258 t/h 0.084645609 t/h

1.5625 t/h 1.691119606 t/h

1.物料衡算

废弃油脂

碱性膨润土 脱酸

过滤器

活性白土

脱色

过滤器

白土渣

甘油三酯

第一工段:原料预处理工段流程示意图

1.1原料油预 处理料油主要 由甘油三酯 、脂肪酸、 水、碱性膨 润土组成, 各组分的含 量为 甘油三酯: 水: 脂肪酸: 碱性膨润 土:

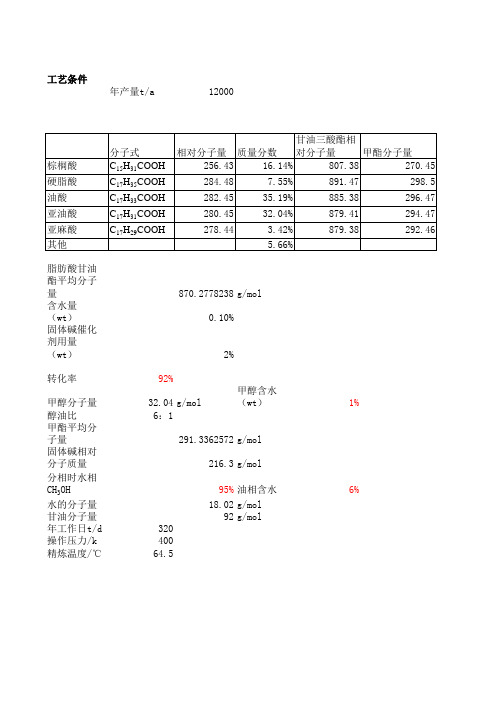

工艺条件

年产量t/a

12000

棕榈酸 硬脂酸 油酸 亚油酸 亚麻酸 其他

分子式 C15H31COOH C17H35COOH C17H33COOH C17H31COOH C17H29COOH

甘油三酸酯相

相对分子量 质量分数 对分子量

甲酯分子量

256.43

16.14%

807.38

270.45

284.48

10.72643697 0.343675041 CH3OH 0.15653372 0.033858244 固体碱

0.515799786 0.009294712 H2O 甘油

甲酯

13.34196558 2.077947602 总计

物质的量/kmol 0.155455608 5.363218486

0.15653372 0.515799786

400

精炼温度/℃

64.5

(1)时间基 准:该工艺 属连续性操 作,每年的 工作时间是 320天,以每 小时的产量 为基准进行 衡算。 (2)质量基 准:以吨为 基准进行衡 算 (3)物料基 准:

甲酯量= 5.363218486 koml/h = 甘油三酯= 1.943195104 koml/h =

0.195799786

甲酯的量: 甘油三酯的 量: CH3OH量: 甘油量: 固体碱量: H2O量:

1.23固体碱 固体碱用 量:

1.24水洗塔 和沉降塔 水洗塔加水 量 甲酯的量: 甘油三酯的 量: CH3OH量: 甘油量: H2O量:

1.25油相 H2O量: CH3OH量: 甘油三酯的 量: 甲酯的量:

10.72643697 kmol/h = 0.15653372 kmol/h

生成甲酯 量: 甘油三酯反 应量:

CH3OH反应 量: 生成甘油 量:

5.363218486 kmol/h 1.787739495 kmol/h 5.363218486 kmol/h 1.787739495 kmol/h

1.22反应釜 出口

1.27水相 CH3OH量: H2O量: 甘油量:

5.095057562 kmol/h 0.484851799 kmol/h 1.787739495 kmol/h

1.28精馏塔2 塔顶: 甲醇 水 塔底: 甘油

5.095057562 kmol/h 0.484851799 kmol/h

1.787739495 kmol/h

1.691119606 t/h 0.00179258 t/h 0.099667426 t/h

0.035851592 t/h

1.12脱酸油 原料经过脱 酸塔进行脱 酸,设脱酸 后脂肪酸 100%被碱性 膨润土吸 附,各组分 的含量为 甘油三酯: 水: 碱性膨润 土:

1.691119606 t/h 0.00179258 t/h

1.787739495 5.363218486 13.34196558

甲醇和水

生物柴油

生物柴油 甲醇和水

kmol/h

质量/t 1.69112

0.001793 0.135519 0.084646 1.913077

质量/t 0.13529

0.171838 0.033858 0.009295 0.164472

1.691119606 t/h 0.00179258 t/h 0.084645609 t/h

0.084645609 t/h

1.691119606 t/h 0.00179258 t/h

蒸馏水

油相

精馏1

甲醇和水

生物柴油

甘油三脂

反应器

水洗塔

沉降 水相

精馏2

第二工段流程示意图

生物柴油 甲醇和水

甘油

1.2生物柴油 合成工段 1.21原料 甘油三酯: 水:

0.084645609 活性白土

2.04267233 1.913076814 总和

物质的量/kmol 1.943195104 0.099477226

2.04267233

②工段2

输入

组分 甘油三酯 CH3OH 固体碱 H2O

总计

输出

物质的量

/kmol

质量/t

组分

1.943195104 1.691119606 甘油三酯

0.030947987 kmol/h 0.268160924 kmol/h

0.155455608 kmol/h 5.363218486 kmol/h

1.26精馏塔1 塔顶: 甲醇 水 塔底: 甲酯 甘油三脂

0.268160924 kmol/h 0.030947987 kmol/h

5.363218486 kmol/h 0.155455608 kmol/h

1.691119606 t/h 0.00179258 t/h

CH3OH =

由于醇油比 为6:1,则 实际加入 CH3OH量为 固体碱的质 量

油脂中水分 所占含量为 0.1%,甲醇 含水1%,固 体碱不另外 带入水分, 故输入H2O 量:

甲酯量 = 5.363218486 kmol/h

0.033858244 t/h

7.55%

891.47

298.5

282.45

35.19%

885.38

296.47

280.45

32.04%

879.41

294.47

278.44

3.42%

879.38

292.46

5.66%

脂肪酸甘油 酯平均分子 量 含水量 (wt) 固体碱催化 剂用量 (wt)

870.2778238 g/mol 0.10%

5.363218486 kmol/h 0.155455608 kmol/h 5.363218486 kmol/h 1.787739495 kmol/h 0.15653372 kmol/h 0.195799786 kmol/h

0.15653372 kmol/h

0.32 kmol/h 5.363218486 kmol/h 0.155455608 kmol/h 5.363218486 kmol/h 1.787739495 kmol/h 0.515799786 kmol/h

0.135519019 t/h

1.13脱酸后 滤渣 脱酸后的原 料经过滤器 进行过滤, 滤渣为碱性 膨润土,滤 液进入脱色 塔进行脱 色,即 滤渣:

0.135519019 t/h

1.14进脱色 塔料

进入脱色塔 的原料主要 由滤液(成 分为甘油三 酯和水)和 活性白土组 成,各组分 的含量为 甘油三酯: 水: 活性白土:

1.5625 2.077252

2%

转化率

92%

甲醇含水

甲醇分子量

32.04 g/mol

(wt)

1%

醇油比

6:1

甲酯平均分

子量

291.3362572 g/mol

固体碱相对

分子质量

216.3 g/mol

分相时水相

CH3OH 水的分子量

95% 油相含水

6%

18.02 g/mol

甘油分子量

92 g/mol

年工作日t/d

320

操作压力/k

1.29物料平 衡汇总表 ①工段1

输入

组分 甘油三酯 脂肪酸

H2O 碱性膨润土 活性白土 总和

输出

物质的量

/kmol

质量/t

组分

1.943195104 1.691119606 甘油三酯

0.099667426 脂肪酸

0.099477226 0.00179258 H2O 0.035851592 碱性膨润土