14Cr9Mo1.5Co1.2NbNB转子钢材料蠕变疲劳寿命预测研究

工程材料疲劳寿命预测与改进研究

工程材料疲劳寿命预测与改进研究第一章:引言疲劳是工程材料在交变应力作用下引起的一种现象,它是许多结构失效的主要原因之一。

因此,工程材料的疲劳寿命预测和改进研究在工程实践中具有重要的意义。

本文将探讨工程材料疲劳寿命预测的方法和疲劳寿命的改进研究。

第二章:工程材料疲劳寿命预测的方法2.1 应力-寿命(S-N)曲线预测方法应力-寿命(S-N)曲线是用来描述不同应力水平下工程材料的疲劳寿命的一种方法。

该方法通过实验得到不同应力水平下材料的疲劳寿命数据,并通过曲线的拟合来预测应力水平与疲劳寿命之间的关系。

这种方法具有简单、直观的特点,但需要大量的实验数据,并且无法考虑到各种应力-应变状态下的材料疲劳寿命。

2.2 线性可累积估计(LINE)方法线性可累积估计(LINE)方法是一种基于统计学原理的疲劳寿命预测方法。

该方法通过应力幅和平均应力的线性叠加来评估疲劳寿命,可以考虑到各种应力-应变状态下的材料疲劳寿命。

然而,该方法对应力和应变呈线性关系的材料预测效果较好,对非线性材料的预测效果较差。

2.3 微损伤力学方法微损伤力学方法是一种基于材料损伤机理的疲劳寿命预测方法。

该方法通过模拟材料微观损伤的发展过程,预测疲劳寿命。

该方法考虑了材料的非线性行为和微观损伤的演化,可以较准确地预测疲劳寿命。

然而,该方法需要大量的实验参数来描述材料的本构关系,且较为复杂。

第三章:工程材料疲劳寿命改进的研究3.1 表面处理技术表面处理技术是一种通过在材料表面形成强化层来提高材料的疲劳寿命的方法。

常用的表面处理技术包括喷丸、氮化等。

这些技术可以提高材料的表面硬度和耐疲劳性能,从而延长材料的使用寿命。

3.2 物质改性技术物质改性技术是一种通过增加材料的强度和韧性来提高材料的疲劳寿命的方法。

常用的物质改性技术包括合金化、增韧等。

这些技术可以提高材料的抗疲劳性能,从而延长材料的使用寿命。

3.3 结构优化设计结构优化设计是一种通过改变结构形状和几何尺寸来提高材料的疲劳寿命的方法。

蠕变疲劳寿命

蠕变疲劳寿命蠕变疲劳寿命是材料科学领域的一个重要概念,它指的是材料在长期受到持续加载下出现蠕变现象的时间。

蠕变是一种渐进性的损伤过程,它会导致材料的塑性变形和疲劳破坏。

蠕变疲劳寿命是评估材料在高温和高应力环境中使用寿命的重要指标。

对于工程师和材料科学家来说,了解和预测材料的蠕变疲劳寿命至关重要。

首先,我们需要了解材料的组成和结构对蠕变疲劳寿命的影响。

不同材料的晶体结构和晶界结构会影响材料的蠕变行为。

材料中的晶体缺陷和析出物也会对材料的蠕变行为产生影响。

因此,通过对材料的组织结构和化学成分的分析,可以预测材料的蠕变疲劳寿命。

材料的应力状态和温度也是影响蠕变疲劳寿命的重要因素。

高温和高应力环境下,材料的蠕变行为更为明显。

在这种条件下,材料的结构会发生变化,晶粒会长大,晶界会发生扩散,从而导致材料的蠕变疲劳寿命减少。

因此,合理控制材料的应力和温度,对延长材料的蠕变疲劳寿命非常重要。

除了材料本身的因素,加载条件也会对材料的蠕变疲劳寿命产生影响。

加载速率、加载周期和加载方式都会对材料的蠕变行为产生影响。

例如,快速加载会导致材料的塑性变形增加,从而减少材料的蠕变疲劳寿命。

因此,合理选择加载条件,可以延长材料的蠕变疲劳寿命。

为了预测和评估材料的蠕变疲劳寿命,科学家们提出了一系列模型和实验方法。

通过实验,可以测量材料在不同温度和应力下的蠕变疲劳寿命。

然后,可以将实验数据与模型进行比对,从而预测材料在其他条件下的蠕变疲劳寿命。

这些模型和实验方法为工程师提供了重要的参考,帮助他们设计和选择适用于高温和高应力环境的材料。

蠕变疲劳寿命是评估材料在高温和高应力环境中使用寿命的重要指标。

了解和预测材料的蠕变疲劳寿命对于工程师和材料科学家来说至关重要。

通过研究材料的组织结构、化学成分和加载条件,可以预测和延长材料的蠕变疲劳寿命。

这些研究成果为工程实践提供了重要的指导,帮助我们设计和选择更耐用和可靠的材料。

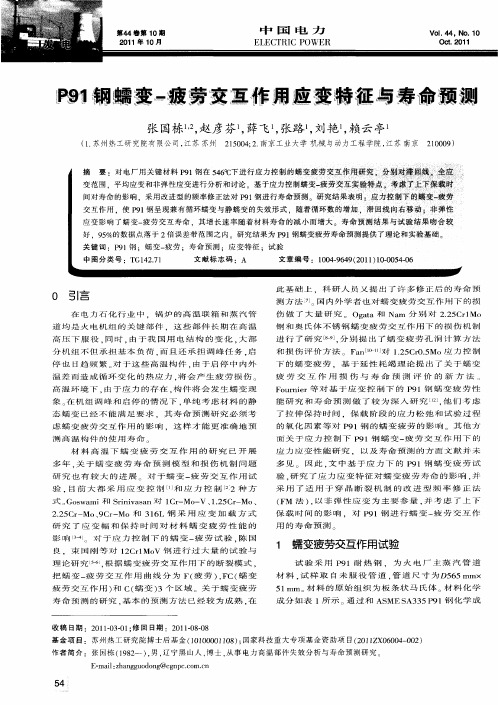

P91钢蠕变-疲劳交互作用应变特征与寿命预测

应变影响 了蠕变一 疲劳交互寿命 ,其增速率 随着材料寿命 的减小而增大 。寿命 预测结 果与试 验结果吻合较

好 ,9 %的 数据 点 落 于 2倍 误 差带 范 围 之 内 。研 究结 果 为 P 1 5 9 钢蠕 变 疲 劳寿 命 预 测提 供 了 理论 和 实 验基 础 。 关键 词 :P 1 ;蠕 变 一 劳 ;寿 命 预 测 :应 变 特 征 ;试 验 9钢 疲

验 . 前 大 都 采 用 应 变 控 制 … 和 应 力 控 制 2种 方 目

式 Go wa s ml不 S i i a a 只 1 —M o V 、 . 5 —M o、 口 rn v s n 于 Cr — 1 2 Cr

22 C Mo 9 r Mo 和 3 6 钢 采 用 应 变 加 载 方 式 .5 、C — 1L 研 究 了 应 变 幅 和 保 持 时 间 对 材 料 蠕 变 疲 劳 性 能 的 影 响 J 对 于 应 力 控 制 下 的 蠕 变 一 劳 试 验 . 国 疲 陈

能 研 究 和 寿 命 预 测 做 了 较 为 深 入 研 究 1 . 们 考 虑 2他 ] 了 拉 伸 保 持 时 间 . 保 载 阶 段 的 应 力 松 弛 和 试 验 过 程

的氧 化 因 素 等 对 P 91钢 的 蠕 变 疲 劳 的 影 响 其 他 方 面关 于 应 力控 制 下 P 91钢 蠕 变 一 劳 交 互 作 用 下 的 疲 应 力 应 变 性 能 研 究 . 以 及 寿 命 预 测 的 方 面 文 献 并 未 多 见 因 此 . 中 基 于 应 力 下 的 P l钢 蠕 变 疲 劳 试 文 9

基于滞弹性效应的蠕变-疲劳行为及寿命预测模型研究

Science &Technology Vision 科技视界0引言-,,[1]。

,[2]。

Gibeling and Nix [3]Pb、Al Cu 。

Rao [4](TEM)316、。

,,。

,Min andLin [5]Mg ZEK100-0-,。

,。

9%~12%Cr ,Sawada [6]。

,Zheng [7](5min),,。

,,,-,9%-12%Cr。

,-,,。

,9%~12%Cr 625℃-,作者简介:张尚林(1990—),男,江西宜春人,工程师,工学博士,主要研究方向为反应堆压力容器设计与研究。

基于滞弹性效应的蠕变-疲劳行为及寿命预测模型研究张尚林邱天邱阳董元元王点(中国核动力研究设计院核反应堆系统设计技术国家级重点实验室,四川成都610213)【摘要】文章在625℃下开展了一系列不同峰、谷值保载时间的蠕变-疲劳试验,研究了谷值保载时间内的滞弹性应变回复对循环变形行为的作用,同时详细分析了峰值应力、峰值保载时间和应力比等因素对滞弹性应变的影响。

研究表明:蠕变-疲劳的应力卸载后的谷值保载时间内9%~12%Cr 钢发生了非弹性应变的滞弹性回复,从而降低了蠕变损伤的累积,导致蠕变-疲劳寿命增加。

滞弹性应变随着谷值保载时间和峰值应力的增加而增加,然而随着峰值保载时间和应力比的增加而降低。

基于滞弹性回复延长蠕变-疲劳寿命的试验结果,提出了一个考虑滞弹性回复效应的新延性耗竭寿命模型,提高了寿命预测的准确性,为蠕变-疲劳寿命预测的工程应用提供了理论基础。

【关键词】蠕变-疲劳;滞弹性;寿命预测;模型中图分类号:TG142.1文献标识码:ADOI:10.19694/ki.issn2095-2457.2021.08.54【Abstract 】The anelastic recovery behavior in creep-fatigue interaction of 9-12%Cr martensite steel are studied at 625℃understress controlled mode.The creep-fatigue tests with zero or positive stress ratio are conducted at different peak and valley hold times toanalyze the anelastic recovery behavior as well as the effect of hold time and stress level on the magnitude of anelastic strain.Results reveal that the recovered inelastic strain,i.e.,anelastic recovery response,occurs during the valley hold time,which significantly extend the cyclic life by reducing the accumulation of creep damage.The magnitude of stable anelastic strain increases with the increase ofvalley hold time and peak stress,whereas it decreases with the peak hold time and stress ratio.A modified life prediction model is developed accordingly under the frame of ductility exhaustion concept by incorporating the effect of anelastic recovery.A good agreement with the experimental data is achieved and thus provides us confidence in the use of the modified model in practice.【Key words 】Creep-fatigue;Anelastic recovery;Life prediction;Model137Science &Technology Vision科技视界、-。

先进材料的疲劳寿命预测模型

先进材料的疲劳寿命预测模型先进材料在咱们现代生活中的应用那可真是越来越广泛啦!从飞机的零部件到汽车的关键结构,从高科技的电子产品到大型的桥梁建筑,到处都能看到先进材料的身影。

不过,您知道吗?这些先进材料在长期使用过程中,会面临一个很头疼的问题,那就是疲劳。

就好像一个人长时间工作不休息会累垮一样,材料长时间承受各种应力也会“累”,从而影响性能甚至导致失效。

这时候,疲劳寿命预测模型就闪亮登场啦!我给您讲个事儿,之前我去参观一家汽车制造厂,看到工程师们正在研究一种新型的铝合金材料,准备用在汽车发动机的部件上。

他们就特别担心这个材料在发动机不断运转产生的振动和高温环境下,能坚持多久不出问题。

这时候,疲劳寿命预测模型就像一个超级预言家,能告诉他们大致的情况。

这个预测模型就像是给材料做了一个详细的“体检报告”。

它会综合考虑各种因素,比如材料的化学成分、组织结构、制造工艺,还有使用过程中的应力大小、频率、环境温度等等。

通过一系列复杂但又精确的计算和分析,得出材料可能的疲劳寿命。

比如说,一种用于航天器的钛合金材料,在太空那种极端的高真空、高低温交替的环境下,预测模型会把这些特殊的条件都考虑进去,告诉科学家们这个材料大概能经受多少次的太空飞行而不会出现疲劳失效。

而且啊,这个预测模型还不是一成不变的。

随着新的研究成果和数据的积累,它也在不断地进化和完善。

就像我们用的手机软件,会不断更新变得更好用一样。

想象一下,如果没有这个疲劳寿命预测模型,那可真是会乱套。

工程师们在设计产品的时候就像在黑暗中摸索,不知道材料能撑多久,可能会导致产品在使用过程中突然出故障,造成严重的后果。

但是有了它,就大不一样啦!在设计阶段,就能根据预测结果选择合适的材料和设计方案,确保产品的可靠性和安全性。

在使用过程中,还能根据监测到的数据对预测进行修正和优化,就像是给材料的健康状况随时进行“复诊”。

总之,先进材料的疲劳寿命预测模型就像是一个守护材料健康的卫士,默默地为我们的科技进步和生活便利保驾护航。

金属材料疲劳寿命预测模型研究

金属材料疲劳寿命预测模型研究疲劳寿命是指材料在特定载荷循环下发生疲劳破坏之前能够承受的循环次数。

随着工程实践的不断发展,越来越多的金属材料在实际应用中需要长时间承受循环载荷,因此对于金属材料疲劳寿命的预测和评估变得尤为重要。

在过去的几十年里,许多学者和工程师致力于金属材料疲劳寿命预测模型的研究。

这些模型旨在通过测量和分析金属材料的力学性能、微观结构和载荷历史来提前预测疲劳破坏的发生。

其中最经典的模型之一是S—N曲线,即应力-寿命曲线。

S—N曲线通过将不同应力水平下的疲劳寿命数据绘制在同一坐标系上,形成一条拟合线,从而揭示了应力与寿命之间的关系。

然而,在实际应用中,由于材料的微观结构和力学行为的复杂性,仅仅使用S—N曲线来预测金属材料的疲劳寿命往往是不准确的。

因此,学者们提出了许多新的预测模型,以提高预测精度和准确性。

其中之一是基于应力强度因子的模型。

应力强度因子是用来描述裂纹尖端附近应力状态的关键参数。

通过研究应力强度因子与裂纹扩展速率之间的关系,可以建立更准确的疲劳寿命预测模型。

这种模型的优势在于它不仅考虑到了材料的力学性能,还能够考虑到裂纹形态和应力分布的影响。

另一个值得关注的预测模型是基于微观结构演化的模型。

这种模型通过考虑材料的微观缺陷、晶粒取向、相互作用等因素,将材料的疲劳寿命与其微观结构之间建立联系。

通过对材料微观结构演化过程的研究,可以预测出材料在不同载荷历史下的疲劳寿命。

此外,还有一些新兴的疲劳寿命预测模型,如基于机器学习和人工智能的模型。

这些模型通过大量实验数据的输入,以及针对不同材料和应用的特定算法,可以更加准确地预测疲劳寿命,并为材料设计和工程实践提供指导。

可见,金属材料疲劳寿命预测模型的研究正日益深入和多样化。

从经典的S—N曲线模型到基于应力强度因子、微观结构演化甚至机器学习的模型,不断有新的方法和思路被提出,为金属材料疲劳寿命的预测和评估带来新的突破。

然而,研究人员仍然面临着许多挑战,如如何将这些模型应用于实际工程实践中,如何提高预测模型的可靠性和准确性等。

汽轮机转子钢高温蠕变疲劳寿命预测方法

汽轮机转子钢高温蠕变疲劳寿命预测方法崔璐;穆豪;石红梅;李臻【摘要】随着越来越多的新能源发电并网,现代火力电厂被赋予调峰的职责.调峰过程中汽轮机组的频繁启停,加剧了汽轮机转子的蠕变疲劳损伤.文中以汽轮机转子钢为例,综述了汽轮机转子在低周蠕变疲劳和复合高周疲劳载荷下的寿命预测方法,为汽轮机组的设计优化,寿命预测及安全监控等方面提供了理论基础.【期刊名称】《应用能源技术》【年(卷),期】2017(000)001【总页数】4页(P8-11)【关键词】汽轮机转子钢;低周蠕变疲劳载荷;复合高周疲劳载荷;寿命预测方法【作者】崔璐;穆豪;石红梅;李臻【作者单位】西安石油大学机械工程学院,西安710065;西安石油大学机械工程学院,西安710065;西安石油大学机械工程学院,西安710065;西安石油大学机械工程学院,西安710065【正文语种】中文【中图分类】TK265;TK267在全球节能减排的目标下,越来越多的新能源发电并网。

由于新能源(光伏、风力发电等)常受到环境及其自身局限性的影响,经常是波动和间歇性地并入电网,造成了电力输出波动[1]。

新能源电力输送的波动,要求传统火力发电机组频繁地参与调峰作业,保证电力输出的稳定性。

超超临界汽轮机组的关键大型部件,如汽轮机转子,常在高温、高压的蒸汽环境下工作,并且自身高速旋转,工作条件极其恶劣,受力情况也相当复杂。

在调峰过程中,机组需要频繁启停和变负荷运行,一方面使转子内外表面承受着剧烈的温度变化,进而在转子材料内部产生交变热应力,最终导致转子产生低周疲劳损伤[2];另外,由于转子的自重,转子在高速旋转时,承受着高频惯性振动应力的作用,导致了高周疲劳载荷的附加[3-4]。

转子受到这些复杂蠕变疲劳载荷的作用,其寿命大大缩短,影响整个发电机组的使用寿命。

因此,选用合理完善的蠕变疲劳寿命预测方法评估汽轮机转子钢的疲劳寿命尤为重要。

1.1 应变控制的寿命估算方法(1)Manson-Coffin公式公式(1)通常称为Manson-Coffin公式[5],它是处理疲劳实验数据的主要方法,式中这个方法指出b、分别为疲劳强度指数和疲劳强度系数,c、分别为疲劳延性指数和疲劳延性系数。

蠕变疲劳载荷下9-12%Cr汽轮机转子钢亚晶粒演变规律研究

蠕变疲劳载荷下9-12%Cr汽轮机转子钢亚晶粒演变规律研究在全球提倡节能减排的大环境下,越来越多的新能源并网发电,这就造成了电力输出的波动性。

因此,传统的火力发电在未来的能源结构中不仅是最主要的电力输出,同时还肩负着调峰的职责。

调峰过程中机组频繁启停,其设备在产生蠕变损伤的同时会叠加疲劳损伤,两者的叠加交互大大缩短了机组使用寿命。

发电企业为实现效益的最大化,会在定价策略中主动找到调峰所带来高额利润和机组寿命损耗的平衡点。

9-12%Cr马氏体耐热钢以其优越的抗疲劳、蠕变抗氧化性能成为了新一代超超临界汽轮机组的首选钢。

本文以9-12%Cr钢的典型代表X12CrMoWVNbN10-1-1为研究对象,对其进行大气环境下的高温低周疲劳实验,探究温度、载荷对其使用寿命、力学性能的影响。

并在特定工况下进行不同寿命分数的高温疲劳中断实验,研究该耐热钢不同寿命阶段的损伤、微观组织结构演变等。

同时,建立亚晶结构与塑性应变之间的关系,为后续优化、完善寿命预测模型提供一定的理论支持。

试验结果表明:9-12%Cr马氏体耐热钢在高温低周疲劳载荷下表现出典型的循环软化特征,温度的升高和载荷的增大会显著缩短其使用寿命;随着循环载荷的进行,第二相颗粒发生变化并削弱了其对亚晶结构的钉扎作用、马氏体板条结构逐渐粗化、亚晶粒尺寸变大、位错密度逐渐减小;建立了亚晶粒大小与塑性应变之间的数学模型,两者呈近似指数关系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14Cr9Mo1.5Co1.2NbNB转子钢材料蠕变疲劳寿命预测研

究

黄亮;艾迪;田宇;马新博;王丽艳

【期刊名称】《大型铸锻件》

【年(卷),期】2023()1

【摘要】以620℃下的14Cr9Mo1.5Co1.2NbNB转子钢材料为研究对象,进行不同应变下的低周疲劳试验以及不同应变、不同保载时间下的蠕变疲劳试验。

采用经验法及应变幅分割法建立620℃下14Cr9Mo1.5Co1.2NbNB转子钢材料的蠕变疲劳交互作用寿命预测模型。

研究结果表明,两种方法对14Cr9Mo1.5Co1.2NbNB 转子钢材料的蠕变疲劳寿命预测精度均较高,误差均较小,可为转子的安全运行提供理论支持。

【总页数】5页(P25-29)

【作者】黄亮;艾迪;田宇;马新博;王丽艳

【作者单位】哈尔滨汽轮机厂有限责任公司

【正文语种】中文

【中图分类】TK263.61;TG115.57

【相关文献】

1.蠕变疲劳交互作用下的高温转子寿命预测研究

2.基于材料老化和蠕变疲劳交互作用汽轮机转子寿命预测

3.汽轮机转子钢高温蠕变疲劳寿命预测方法

4.一种压力容器常用钢疲劳及疲劳蠕变寿命预测方法

5.耐热钢蠕变疲劳寿命预测模型研究

因版权原因,仅展示原文概要,查看原文内容请购买。