过程失效模式及后果分析PFMEA中英文

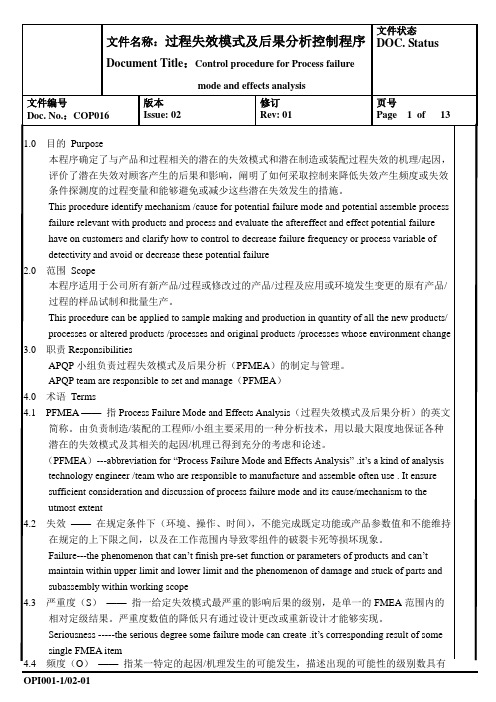

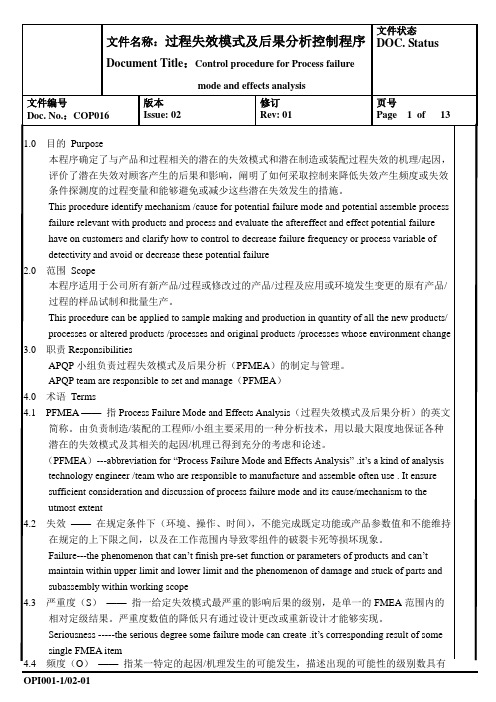

过程失效模式及后果分析控制程序(中英文版本)

(PFMEA)---abbreviation for “Process Failure Mode and Effects Analysis” .it’s a kind of analysis

technology engineer /team who are responsible to manufacture and assemble often use . It ensure

APQP team are responsible to set and manage(PFMEA)

4.0术语Terms

4.1 PFMEA ——指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文

简称。由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种

detectivity and avoid or decrease thesepotentialfailure

2.0范围Scope

本程序适用于公司所有新产品/过程或修改过的产品/过程及应用或环境发生变更的原有产品/

过程的样品试制和批量生产。

This procedure can be applied to sample making and production in quantity of all the new products/

sufficient consideration and discussion ofprocess failure modeand its cause/mechanism to the

utmost extent

4.2失效——在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持

FMEA常用词中英[1]..

![FMEA常用词中英[1]..](https://img.taocdn.com/s3/m/258c5bff770bf78a652954a9.png)

16.潜在失效模式及后果分析(FMEA)常用语(中英文双语) 设计/过程FMEA (design/process FMEA)项目名称(item)主要参加人员(core team)设计/过程责任部门(design/process responsibility)关键日期(key date)编制(prepared by)审批(approved by)过程功能(process function)要求(requirements)潜在失效模式(potential failure mode)潜在失效后果(potential effects of failure)严重度数(severity) 级别(classification)潜在的失效起因/机理(potential causes/mechanisms of failure)频度数(occurrence)现行过程控制(current process control)预防(prevention)探测(detection)风险顺序数(risk priority number)建议的措施(recommended actions)责任和目标完成日期(responsibility & target completion date)措施结果(action results)采取措施(actions taken)影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )用料不符合要求(inconformable material to the requirements)温度控制不当(incorrect temperature control)模具/机板不平行(die/machine platen in unparallel)锁模力过小(lack of locking force)模具温度过低(lower die temperature)射料力/打锤时间不足(lack of injection force/shot time)料温过低/过高(lower/excessive metal temperature)模具过热(excessive hot die)运水量过低(lower volume of cool water)喷雾过大(release agent to excess)射速太快(rapid injection velocity)喷雾频次过少或喷雾不均匀(infrequent/ uneven spraying release agent ) 模温过高导致蚀模(excessive hot die leads to die corrosion)模具尺寸不符合要求(die size out of the specification)工模行位柯磨损(core slides worn out)开模时间过短(shortage of die-open time)顶出时间过短(shortage of ejector time)冲剪夹具有缝隙(trimming die with crack)操作时摆放不正确(lay products in disorder during operation)除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)摆放不正确堆积产品(pile products up due to laying in disorder)磨光轮选择不合适(unsuitable polishing wheels)布轮(polishing/cotton wheels)麻轮(sisal/sisal buffing wheels)砂布轮(sanding wheels)铜丝轮(brass brush wheels)磨料(abrasive medium)手工磨光(manual polishing)抽取样品时产品有碰撞(bump at sampling)货与货之间碰撞(bump among products)电子磅误差超标(digital balance out of allowable error)主管对员工培训不足(lack of necessary training for employees)按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting parameter/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)开拉前培训(training before operation)定期校准电子磅(regular calibration for digital balance)。

过程失效模式及后果分析(PFMEA)中英文

Process FMEA 过程FMEA

an analytical tool used by a process design team to identify potential product failures caused by failure of the manufacturing and assembly process to meet requirements, and identify corrective actions to be taken 是过程设计小组采用的一种分析方法,用于 识别由于制造或装配过程的失效而导致的潜 在产品失效模式,并确定所应采取的纠正措 施。

班组长) Industrial, mfg. And tool engineering,工业工程,工艺及

工装设计 quality,质量管理 materials engineering,材料工程 Service personnel,机修 Supplier of product and machinery,零件和设备供应商 Representatives from the next process, 后续工序代表

The leader should be the processresponsible engineer 小组组长应是过程设计责任工程师

2021/5/26

Cross-Functional Team 跨部门小组

5-9 people from,5-9人,由从事如下工作的人员组成

Design,设计 Assembly,装配 manufacturing (operators, supervisors),制造 (操作工,

2021/5/26

何谓PFMEA 何时作PFMEA 何人作PFMEA

PFMEA(中英文标准模板)

2

8

◇

3

3

72

N/A

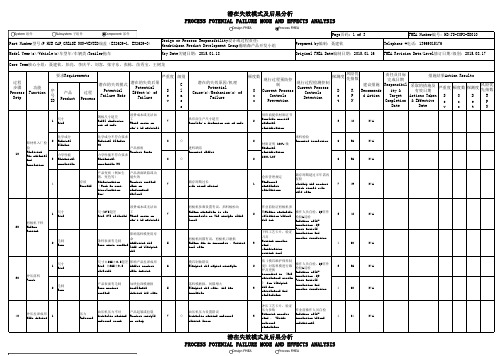

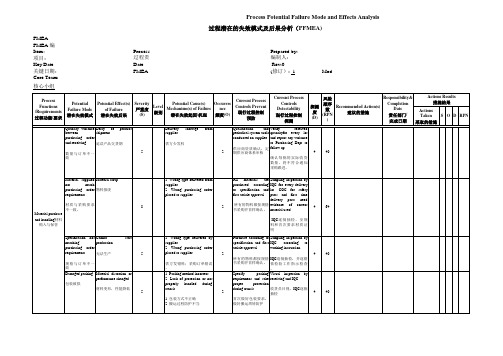

1 冲压切边冲孔 Trimming and Punching

尺寸 Size

导致后序翻边尺寸 超差 尺寸φ 214±0.5超差 Leading to Size φ 214±0.5 subsequent rejected flanging size rejected 6×φ 8.7孔相对A,B 基准位置度超差 6×φ 8.7 relative to A, B reference location degree rejected

Hale Waihona Puke FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

Core Team核心小组:聂建钦,彭亮,李庆平,刘客,张守东,张栋,苗秀宝、王树龙 要求Requirements 过程 步骤 Process Setp 功能 Function 序 号 ID 潜在的失效后果 潜在的失效模式 Potential Potential Effect(s) of 过程 Failure Mode Failure Process 严重度 级别 S e v C l a s s 潜在的失效原因/机理 Potential Cause(s)/Mechanism(s) of Failure 频度数 O c c 探测度 D e t 风险优 先指数 R P N 责任及目标 措施结果Action Results 完成日期 风险优 建议措施 Responsibil 采取的措施及 严重度 频度数 探测度 先指数 Recommende ity & 有效日期 d Action Target Actions Taken S O D R Completion & Effective e c e P Date Date v c t N

过程失效模式及后果分析控制程序(中英文版本)

4.0术语Terms

4.1 PFMEA ——指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文

简称。由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种

for product quality > before producing ,during or before feasibility phase when customers or

company have requirements and needs .and ask for team leader’s approval . when customers have

可能性。当纠正预防措施实施验证有效后,过程的风险(即RPN值)就会恢复正常(RPN

≤80)。届时,须修改过程失效模式及后果分析(PFMEA)中的风险系数(RPN值)

APQP team can analyze and evaluate risk of process in accordance with flow chart of that products

cause / mechanism , process defect or evaluating target of possibility of appearance of failure mode

in the following procedure . use the third kind of process control method to find out evaluation target

PFMEA过程失效模式与后果分析报告

让我们共同进步

知识回顾 Knowledge Review

失效:在规定条件下(环境、操作、时间),不

关键参数

能完成既定功能或产品参数值和不能维持在规定 的上下限之间,以及在工作范围内导致零组件的

失效

规定条件无法达到要求或者规格

ห้องสมุดไป่ตู้

破裂卡死等损坏现象。 严重度(S):指一给定失效模式最严重的影响

严重度(S) 失效模式对后果的影响,越严重越需要通过设计来改善

后果的级别,是单一的FMEA范围内的相对定级 结果。严重度数值的降低只有通过设计更改或重

有些“早知道”是必需的 有些“就不会”是不允许发生的

PFEMA 是对制程中的风险点进行提前识别并预防以致风险降低到最小。 PFEMA 是QCP 的前提之一。 一般PFEMA需要在产品大批量生产前完成, 并在后期逐步更新完善。

PFEMA的用法-关键步骤

确定对象及需 求

识别潜在的失 效模式及后果

S

识别失效原因

探测度(D):指在零部件离开制造工序或装配 之前,利用第二种现行过程控制方法找出失效起 因/机理过程缺陷或后序发生的失效模式的可能性 的评价指标;或者用第三种过程控制方法找出后 序发生的失效模式的可能性的评价指标。 风险优先数(RPN):指严重度数(S)和频度

数(O)及不易探测度数(D)三项数字之乘积。

FMEA的分类

FMEA又根据产品故障可能产生的环节:设计、 制造过程、使用、承包商(供应商)以及服务可 细分为: 1.DFMEA: 设计FMEA

2.PFMFA: 过程FMEA

3.MFMEA:设备FMEA

4.SFMEA: 体系 FEMA

针对系统 及子系统

针对设备和 设备部件

PFMEA 过程失效模式及后果分析

PFMEA目录简介概念论述原理分析模式及后果分析PFMEA案例分析简介概念论述原理分析模式及后果分析PFMEA案例分析简介过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFMEA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Analysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

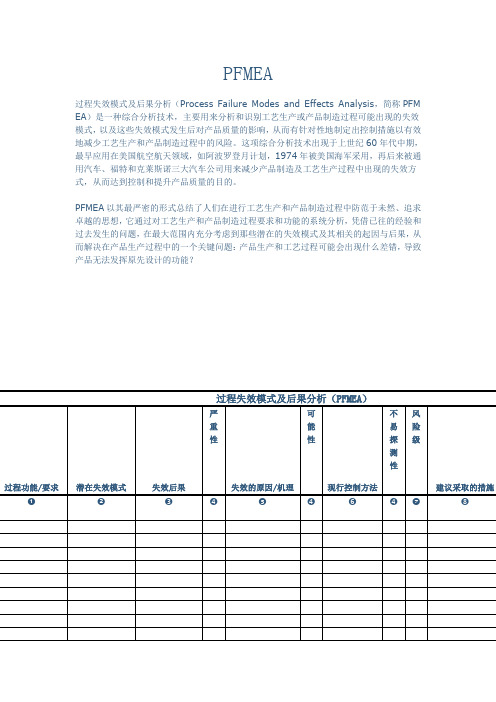

原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

发动机铝铸件PFMEA分析(中英文)

0--1

1 Mistaken judgments: 1.1 qualified as unqualified; Follow the 1.2 unqualified as Chemical incoming qualified; composition chemicalcompositi 1 误判断: Inspection of raw on standard 1.1合格判为不合格; materials (ADC12) procedures of 1.2不合格判为合格。 检验原材料化学成 ADC12 份(ADC12) 符合铝合金ADC12的 进料化学成份标准

5

2

3

30

无

bad degass and may cause excessive internal porosity 精炼效果不良,可能引起内部气孔超标

5 2.2 Long time storage 2.2 存放时间超长

2

extend the drying time of melting 熔炼延长烘干时间

Item/Function 项目/功能

Requirements 要求

Occr. 频度

Current Process Control 现行控制过程

6 1 Purchase cost increas (the purchase price of different grades of aluminum are different); 2 Mechanical properties different(mechanical properties of different grades of aluminum are big differenct). 1 采购成本增加(不同牌号铝材的采购 价格有差价); 2 力学性能差异(不同牌号铝材的机械 性能差异大)。

潜在失效模式及后果分析(FMEA)常用语(中英文双语)

潜在失效后果(potential effects of failure)

严重度数(severity) 级别(classification)

潜在的失效起因/机理(potential causes/mechanisms of failure)

频度数(occurrence)

现行过程控制(current process control)

除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)

摆放不正确堆积产品(pile products up due to laying in disorder)

磨光轮选择不合适(unsuitable polishing wheels)

开拉前培训(training before operation)

定期校准电子磅(regular calibration for digital balance)

按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting parameter/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)

工模行位柯磨损(core slides worn out)

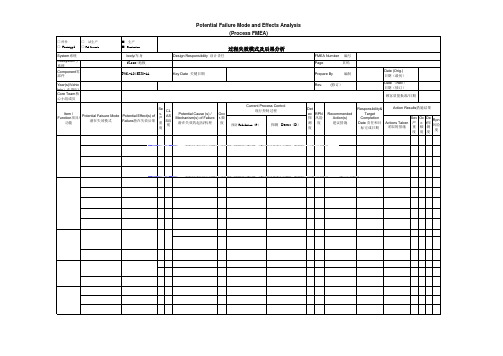

PFMEA过程失效模式及后果分析

□ 样件 □ Prototype

□ 试生产 □ Pre-Launch

System系统

Subsystem子 系统

Component零 部件 Model Year(s)/Vehic le(s)车型年/ Core Team核 心小组成员

Recommended Action(s) 建议措施

Responsibility&

Action Results措施结果

Target

Completion Date 责任和目

标完成日期

Actions Taken 采取的措施

Sev 严 重 度

Oc c 频 度

De t探 测 度

Rpn 风险

度

Se v. 严 重 度

CL AS S级 别

Potential Cause (s) / Mechanism(s) of Failure

潜在失效的起因/机理

Occ r.频 度

Current Process Control 现行控制过程

预防 Prevention(P)

探测 Detect(D)

FMEA Numbn

body/车身 floor/地板

BV61-A045B30-AA

过程失效模式及后果分析

Design Responsibility 设计责任

Key Date 关键日期

Item / Function项目/

功能

Potential Faisure Mode 潜在失效模式

Potential Effect(s) of Failure潜在失效后果

Se v. 严 重 度

PFMEA-中英文版

Qualification and Verify received periodical system audit quantityfor every lot conducted on supplier. and report any variance to Purchasing Dept to 供应商资质确认,定 follow up. 期供应商体系审核 确认每 批的 实际 收货 数量, 将不 符合 通知 采购跟进。 All materials are purchased according to specification and first article approval. Sampling inspection by IQC for every delivery lot. COC for safety parts and first time delivery parts need 所有的物料都按规格 evidence of correct 书采购并首样确认。 material used. IQC 逐 批 抽 检 , 安规 料和首 次要 求材 质证 明

Process Functions /Requirements 过程功能/要求 Potential Failure Mode 潜在失效模式 Current Process Potential Cause(s) Occurrre Potential Effect(s) Severity Controls Prevent Level Mechanism(s) of Failure nce of Failure 严重度 现行过程控制 级别 (S) 潜在失效起因/机理 频度(O) 潜在失效后果 预防

Delivery supplier 供方少发料 5 2 shortage from

PFMEA(过程失效模式及后果分析)

PFMEA目录[隐藏]简介概念论述原理分析模式及后果分析简介过程失效模式及后果分析(Process Failure Mode and Effects Analysis,简称PFMEA)PFMEA是过程失效模式及后果分析的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

概念论述PFMEA是过程失效模式及后果分析(Process Failure Mode and Effects Anal ysis)的英文简称。

是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的FMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

风险优先数(RPN):指严重度数(S)和频度数(O)及不易探测度数(D)三项数字之乘积。

顾客:一般指“最终使用者”,但也可以是随后或下游的制造或装配工序,维修工序或政府法规。

原理分析PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个关键步骤:(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;(2)评价失效对产品质量和顾客的潜在影响;(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;(5)跟踪控制措施的实施情况,更新失效模式分级表。

PFMEA 过程失效模式及后果分析

PFMEA过程失效模式及后果分析(Process Failure Modes and Effects Analysis,简称PFM EA)是一种综合分析技术,主要用来分析和识别工艺生产或产品制造过程可能出现的失效模式,以及这些失效模式发生后对产品质量的影响,从而有针对性地制定出控制措施以有效地减少工艺生产和产品制造过程中的风险。

这项综合分析技术出现于上世纪60年代中期,最早应用在美国航空航天领域,如阿波罗登月计划,1974年被美国海军采用,再后来被通用汽车、福特和克莱斯诺三大汽车公司用来减少产品制造及工艺生产过程中出现的失效方式,从而达到控制和提升产品质量的目的。

PFMEA以其最严密的形式总结了人们在进行工艺生产和产品制造过程中防范于未然、追求卓越的思想,它通过对工艺生产和产品制造过程要求和功能的系统分析,凭借已往的经验和过去发生的问题,在最大范围内充分考虑到那些潜在的失效模式及其相关的起因与后果,从而解决在产品生产过程中的一个关键问题:产品生产和工艺过程可能会出现什么差错,导致产品无法发挥原先设计的功能?PFMEA的分析原理如表1-1所示,它包括以下几个关键步骤:§确定与工艺生产或产品制造过程相关的潜在失效模式与起因;§评价失效对产品质量和顾客的潜在影响;§找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;§编制潜在失效模式分级表,确保严重的失效模式得到优先控制;§跟踪控制措施的实施情况,更新失效模式分级表;表1-1 过程失效模式及后果分析这里,(1)“过程功能/要求”:是指被分析的过程或工艺。

该过程或工艺可以是技术过程,如焊接、产品设计、软件代码编写等,也可以是管理过程,如计划编制、设计评审等。

尽可能简单地说明该工艺过程或工序的目的,如果工艺过程包括许多具有不同失效模式的工序,那么可以把这些工序或要求作为独立过程列出;(2)“潜在的失效模式”:是指过程可能发生的不满足过程要求或设计意图的形式或问题点,是对某具体工序不符合要求的描述。

FMEA_中英对照

Severity(严重 (发生度) Occurrence

Detection (难检 度) RPN

Severity(严重 度)

(发生度) Occurrence Detection (难检

度) RPN

PART NO.: PART NAME: SUPPLIERS:

LOGO

FMEA表

on No. (Part, Tool,

Fixture, Gage)

失效模式

Potential

Failure Mode

(Fails to meet requirements

or design intent. Assume

incoming material is to

specification)

Production

PROCESS DETECTION

失效原因 Potential Cause of Failure

(How the failure could occur in terms of

something that can be corrected or controlled)

目前製程管制 Current Process Controls (Error proofing, SPC, DFA,

125~ 80~125

~80

必須採取對應(Necessary to solve) 考慮採取對應(Recommend to solve) 暫不採取對應(No act施

改善成果ACTION RESULTS

建議改正措施 Recommended Action

(Concentrate on highest RPN and Keys)

SEVERITY OF EFFECT

失效模式及后果分析 Failure Mode and Effects Analysis

²É È¡ µÄ ´ë Ê©

R S O DP

N

³µ ÃÅ ÄÚ ²¿ ÈË ¹¤Í¿ À¯

³µ ÃÅ ÊÙ Ãü ½µ

7

µÍ £¬ µ¼ ÖÂ

¡£ ²à Ãæ

Ϊ £¬ Í¿

¸² ³µ ÒÔ

¸Ç ³µ ÃÅ ÏÂ × î С

ÃÅ ²ã ºñ

ÄÚ ± í ¶È

¹æ ²»

¶¨± í Ãæ × ã

Í¿

À¯

280

¸ø Éî ʹ

Åç ¶È Åç

À¯ ÏÞ À¯

Æ÷¼Ó λ × Ô ¶¯

× ° »¯

ÖÆ Ôì ¹¤³Ì ²¿ 98/10/15

Ôö ¼Ó ÏÞ Î» Æ÷£¬ ÔÚ Ïß

对产品生产线有較微小的破坏性 影响 ,部分产品有可能需要在生产线返工,产品的 不足被很敏銳的客戶所注意

等級 10

9 8 7 6 5 4 3 2 1

可测度

探测度 绝对不 肯定 很极少 极少 很少 少 中等 中上 多 很多 几乎肯 定

准则:设计控制可能探测出来的可能性 设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根 本没有设计控制 设计控制只有很极少的机会能找出潜在的起因/机理及后续的失效模式 设计控制只有极少的机会能找出潜在的起因/机理及后续的失效模式 设计控制有很少的机会能找出潜在的起因/机理及后续的失效模式 设计控制有较少的机会能找出潜在的起因/机理及后续的失效模式 设计控制有中等的机会能找出潜在的起因/机理及后续的失效模式 设计控制有中上多的机会能找出潜在的起因/机理及后续的失效模式 设计控制有较多的机会能找出潜在的起因/机理及后续的失效模式 设计控制有很多的机会能找出潜在的起因/机理及后续的失效模式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assess, 评估 the severity of the effect (S) 后果的严重程度

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA

如何作PFMEA

16步工作步骤

Process FMEA 过程FMEA

PFMEA

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Assemble the cross-functional PFMEA team 组建跨部门PFMEA小组

PFMEA

Process Failure Mode and Effects Analysis

过程失效模式及后果分析(PFMEA)

PFMEA PFMEA

陶国

PFMEA Proprietary Information 专有信息

Your FMEA (Control Plan, Process Capability, etc.) may be considered proprietary and should not be shared with anyone outside the division without first consulting your management. FMEA (控制计划、过程能力等) 可视为专有信息,在未事先 征 得管理部门同意之前,不得向部门以外的任何人透露。 this includes the sharing of information with your customer 也不得向顾客透露有关信息。

PPAP conditions apply 需提交PPAP actual failures occur 发生实际失效

PFMEA

何谓PFMEA 何时作PFMEA

何人作PFMEA

如何作PFMEA 16步工作步骤

Process FMEA 过程FMEA

PFMEA

Who performs a PFMEA? 由谁进行PFMEA?

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA 如何作PFMEA 16步工作步骤

Process FMEA 过程FMEA

PFMEA

何谓PFMEA

何时作PFMEA 何人作PFMEA 如何作PFMEA 16步工作步骤

Process FMEA 过程FMEA

PFMEA

Process FMEA 过程FMEA

PFMEA

When do we do a PFMEA? 何时进行PFMFA?

Do a PFMEA (or at least review the old one) if: 以下情况需进行PFMEA(或至少评审过去的PFMEA):

the competitive, business, or legal environment changes 竞争环境、业务环境或法律环境发生变化

the likelihood of the causes (O) 原因出现的可能性

and the ability of process controls to detect failure modes and/or their causes (D) 过程控制探测失效模式和/或原因的能力

PFMEA

trying to use the FMEA form as a worksheet leads to confusion and messed-up FMEAs 若将FMEA表当做工作单使用,就会造成混乱,使FMEA 一塌糊涂

PFMEA

何谓PFMEA 何时作PFMEA 何人作PFMEA 如何作PFMEA

PFMEA

Forms and Formats 形式和格式

Your customer might have a specific format or form that they require. If so, you will need to get their written approval to use an alternate format. 顾客可能要求特定的格式或表单。如果是这样, 你只有征得他们的书面同意,才能采用其它格式。

16步工作步骤

Process FMEA 过程FMEA

PFMEA

1. Assemble a team and

plan your activities 成立小组并制订计划

PFMEA must never be done by an individual, because 绝不能由个人单独进行PFMEA,因为: individual efforts produce biased results, 由个人进行会使结果出现偏差

PFMEA is an output of the "Process Design and Development" phase of APQP

PFMEA是APQP中“过程设计和开发”阶段的 产物

PFMEA

When do we do a PFMEA? 何时进行PFMEA?

It is derived from a DFMEA 在DFMEA之后进行

Perform corrective actions to improve the product or process, 采取纠正措施以提高产品和过程质量

Recalculate RPN 重新估算RPN

PFMEA

How do we do a PFMEA?

A Suggestion 怎样进行PFMEA?建议

A PFMEA done solely to fill out a form and meet “requirements” is just an exercise 为了满足QS9000要求而填写PFMEA表格, 仅是练习而已

PFMEA

When do we do a PFMEA? 何时进行PFMEA?

Do your work on scratch paper first; as the team reaches consensus, record the information on the FMEA form 先在一张草稿纸上进行分析;当小组达成一致意见后,再将有 关信息填在FMEA表上

use fishbone and tree diagrams liberally 充分利用鱼刺图和树形图

Any DFMEA forms and supporting documents shoud be

brought to the PFMEA meetings

DFMEA表单和所有相关文件都应带入PFMEA It should be a natural part of concept development

Design,设计 Assembly,装配 manufacturing (operators, supervisors),制造 (操作工,

班组长) Industrial, mfg. And tool engineering,工业工程,工艺及

工装设计

quality,质量管理 materials engineering,材料工程 Service personnel,机修 Supplier of product and machinery,零件和设备供应商 Representatives from the next process, 后续工序代表

How do we do a PFMEA?

A Summary 怎样进行PFMEA?提要

Calculate the risk priority number (RPN) to prioritize corrective actions 计算风险顺序数(RPN)以确定应优先采取的纠正措施

Plan corrective actions and assign owner 制订纠正措施并落实责任人

any actions will require buy-in from various groups 进行任何活动,都需要从不同的组织取得信息

PFMEA

1. Assemble a team and

plan your activities 成立小组并制订计划

One person (e.g. the leader) should be assigned to maintaining the FMEA form 应指定一个人(如组长)保管FMEA表格 Be sure to write the names and functions of the team members on the FMEA form 应将小组成员的姓名和职责填入FMEA表格

A cross-functional team should be used 由跨部门小组进行

The leader should be the processresponsible engineer 小组组长应是过程设计责任工程师

PFMEA

Cross-Functional Team 跨部门小组

5-9 people from,5-9人,由从事如下工作的人员组成

the process is new 是新的过程

the product is new, or has never been made with this process 新产品,或从未用本过程加工的产品

an existing process changes 原有的过程发生变化

customer requirements or desires change 顾客要求或希望发生变化

an analytical tool used by a process design team to identify potential product failures caused by failure of the manufacturing and assembly process to meet requirements, and identify corrective actions to be taken