IE工业工程的理念与改善技巧.pptx

{IE工业工程}IE讲义PPT47页

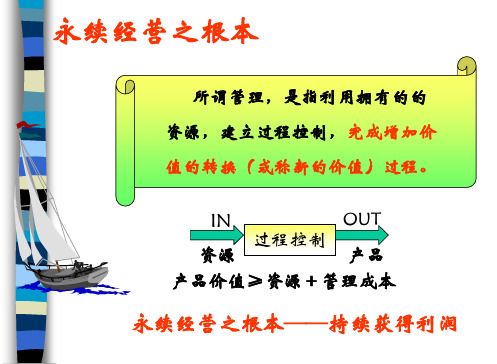

提纲•1.为什么要进行IE改善?•2.IE是什么?•3.开发IE的目标指标•4.工厂中的七大浪费•5.IE的手法•6.应该怎样配合IE改善?•7.结束语1.为什么要进行IE 改善?①剧变的时代10倍速的时代已经来临,我们的失败和成功都以10倍速的节奏进行。

——英特尔公司董事长安迪·葛鲁夫②多元的时代著名实验:将一只青蛙放进一锅热水中,它一下子就跳出来。

但是,如果将青蛙放进一锅准备加热的冷水中,慢慢的冷水变成温水,随着水温越来越高,青蛙行动越来越慢,最后在锅中被煮熟了。

③企业面临的危机1.为什么要进行IE改善?最好的公司公司盈利提高客户满意度降低质量成本降低运作成本提高生产力1.为什么要进行IE 改善?目的1.为什么要进行IE改善?④解决之道——变革对今天的微利时代,我们不变不行,变则存!否则就没有出路.为了开发科技的未来,也为了每位开发人的利益,大家都来以实际行动支持公司的变革吧!——乔总谈变革同ISO9000、QS9000、 ERP、 OHSAS18000、ISO14000、 6δ等一样,IE(工业工程)也是公司为了应对外界变化而引入的一种变革手段。

这种变革今后会一直持续下去。

2.IE是什么?历史人物时间研究之父——泰勒成本减少 收入增加搬运煤屑的改善2.IE是什么?动作研究之父——吉尔布雷斯效率提升了200%2.IE是什么?砌墙的改善2.IE是什么?生产方式福特的流水线福特公司率先采用流水线生产方式,大大地降低了生产过程中的成本。

以T型车为代表,使汽车从王孙贵族的奢侈品,变成了平常百姓家的普通消费品。

2.IE是什么?丰田的秘密(丰田生产方式)当日本经济还处在漫长的、不见出口的隧道之中时,丰田却取得了赢利一万多亿日元的惊人成绩。

其中一个主要原因是丰田有『赚钱的IE』。

2.IE是什么?精益生产的典范——戴尔戴尔一生的目标就是把公司所有业务效率提高到极致。

IE是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。

工业工程IE七大手法 ppt课件

伸手到鉛筆處

抓取鉛筆 把鉛筆移動 決定寫字的位置 筆套上筆蓋 寫字

(7)分解 (disassemble)

(8)放手 (release load ) (9)檢查 (inspect)

DA

RL I

裝配后拿下1支的形狀

盤子倒放的形狀 凸鏡頭的形狀

ppt课件

筆拔下筆蓋

筆從手放開 檢查定字的好壞

17

第 二 類

的等待或閑置時間,並加以改善的手法.

類型: 1. 一人一機.

2. 一人多機.

3. 多人一機.

4. 多人多機.

ppt课件

10

聯合作業分析的目的

1.減少機械設備閑置現象,提高生產效率.

2.減少作業人員等待時間,提高生產率.

3.平衡機械或作業人員負荷.

4.使作業人員負責的機械台數適當.

5.使共同作業的組合人數適當.

時間分析

密集抽樣法 (連續法) 直接法 分散抽樣法 (間歇性) 合成法 標準資料法

ppt课件

馬錶,電子計時器 工作抽樣

預定時間標準法 MOD,MTM,WF 時間標準數據

25

評價法

評價法的由來: 儘管作業方法和條件都被限定,進行同 樣的工作,實測時還是有所差異.作業時受作 業者的熟練度,工作意願,努力與否所左右. 這就出現了評價法. 就即使是同一個作業者,在同樣的作業 條件下重複同樣的工作,不同時間觀測也會

時間分析

標準時間 : 在適宜的操作環境下,合格熟練的操作者以最適 當的操作方法,用正常速度完成某一工作所需的時間.

直接作業

間接作業 作業時間

無效作業

ppt课件

正常作業 臨時作業 準備作業 附隨作業 搬運作業 修理維護 管理時間 書記事務 電話 開工,手工作業 生理 休息 打掃 等待 監視

工业工程IE改善.pptx

(一)程序分析符号

表示操作 表示运输、搬运 表示检验

D

表示等待、暂存

表示贮存

表示同时操作和检验

如:设有一业务员依照顾客来函核对某张支票上的数字,信放 在公文柜中。

• 人机操作分析:

时间 2 1

人 准备飞达 装上飞达

10

1。工艺程序图的构成 例1:下图为打包的工艺程序图: 1 检查纸箱是否已写箱号

纸箱搬至打包机

1 打包操作 2 检查打包带是否牢固及整齐

打包完的纸箱搬至成品区

D 等待下包完成

例2:在木箱上钉五只钉子

1 拿起钉锤 2 拿起一只钉 3 对准位置 4 重钉一下 5 续钉两下

1 拿起钉锤 2 拿起一只钉 3 对准位置 4 重钉一下 5 续钉两下 重复四次

工业工程的特点

– IE的核心是降低成本,提高质量和生产

率。

– IE是综合性的应用知识体系(技术和管理) – 注重人的因素是IE区别于其他工程学科特 – 点 之一。 – IE是系统优化技术。 – IE的面向--由微观向宏观管理。

IE的意识:

• 成本和效率意识 • 问题和改革意识 • 工作简化和标准化意识 • 全局和整体化意识 • 以人为中心的意识。

4。分析时的六大步骤 (1)选择: (2)记录: (3)分析: (4)建立: (5)实施: (6)维持:

5。分析时的动作经济原则 (后面讲)

(五) 线路分析

线路分析:对现场布置及物料(零件、 产品、设备)和作业者的实际流通路线 进 行分析,以达到改进现场布置和移动 路。举例如下:

工业工程(ie)与现场改善.ppt

整理整顿是否有效进行? 不良品放置是否容易区分? 各种标识是否明确? ……

30 2020/1/27

新方法展开

除去不要的项目明细。 尽可能的连接项目明细。 以更好的顺序编排作业。 对必要的项目简单化。 确保作业更安全适意。 借助协作的力量。 纪录新方法的项目明细。

4、尽量使用一个动作 就能控制机器的机构。

1、利用固定夹具 1、利用重力

来固定对象。

和机械力取

2、简单的作业或 出和运送材 需要用力气得作 料。

业。使用脚部来 2、机器的操

控制的机器。

作位置,设

3、考虑两手可以 置在身体最 同时作业的夹具。 容易进行的

部位。

1、利用夹具或导向装置,限制其运 动线路。

常用改善技术

5 2020/1/27

常用改善技术

一般性

5W2H法 脑力激荡法

QC7手法

层别法

柏拉图法

法 直方图法 管制图法

IE7手法

流程分析法 动作分析法

工作抽查法 人机配置法

愚巧法

比较法

特性要因图法 查检表

散步图

动作经济原则法

时间研究

6 2020/1/27

常用现场改善手法

解决问题的7步法

保留有效动作,减少辅助动作和无效动作

有效动作要素: 伸手、握取、移物、放手、装配、拆卸、使用 辅助动作要素: 寻找、选择、检查、持住、对准、定位 无效动作要素: 休息、迟延、故延、思考

动作经济原则

29 2020/1/27

项目明细设问(三)——作业安 全、环境适宜性

作业安全

存在安全隐患吗? 有否正确使用安全装置? ……

Method(方法、配置、设计)

《IE工业工程》课件

IE工业工程的应用领域

制造业

优化生产线和工艺,提高生产效率。

医疗保健

提高医疗服务的效率和质量。

物流和供应链

优化物流流程,减少成本。

服务业

优化服务流程,提供更好的客户体验。

IE工业工程的基本工具

思维导图

帮助整理和展示思维,促进创新和沟通。

流程图

展示流程和工序,优化工作流程。

基础统计工具

分析数据,了解生产和质量情况。

IE工业工程发展趋势

智能制造、数据分析和可持续发展将成为IE 工业工程的重要发展方向。

总结

通过本次IE工业工程课程PPT,我们深入了解了IE工业工程的基本概念、工具和应用领域。希望这 些知识能够对你的工作找到问题和改进机会。

IE工业工程的应用

1

工艺改善

通过分析和优化工艺,提高生产效率和产品质量。

2

生产规划与排程

制定合理的生产计划,优化生产资源的利用。

3

质量管理

建立质量管理体系,确保产品符合质量标准。

4

劳动效率

分析工作流程,提高员工的劳动效率和生产力。

IE工业工程案例分析

基于Kano模型 的产品开发

《IE工业工程》PPT课件

在本次IE工业工程课程PPT中,我们将介绍IE工业工程的基本概念、应用领域 和发展历程。通过各种实例和工具,帮助你深入了解IE工业工程的重要性。

什么是IE工业工程?

IE工业工程是一门综合性学科,涵盖了工业系统的设计、改善和优化。它通过分析数据和流程, 提高生产效率和质量。

根据顾客需求和偏 好,设计和优化产 品功能。

工艺改善案例

通过优化工艺流程, 降低生产成本和缩 短生产周期。

生产规划与排 程案例

IE工业工程与改善技巧(PPT 35页)

防錯法基本原則

C.安全原則---有不安全或不安定因素時,加以改善使其 不會有危險;馬虎作業或勉強作業有危險時,設法安裝無 法馬虎或無法勉強作業的裝置

D.自動化原則---依賴眼睛,耳朵等感官進行業時,容易 發生失誤.製作治具或使之機械化,減少用人的感官來判 斷的作業.一定要依賴感官的作業,譬如:當信號一紅即 同時有聲音出現,設法使之能夠二重三重的判斷

28

檢查方式與防錯裝置

(1) 人類五官具有的防錯裝置功能 顏色表示和識別符號 類似零部件和材料隔離放置 手感識別 注意事項用大字等引人注目的方式表示 啟動警鈴報警的裝置 考慮噪聲水准.換氣.空調等

29

檢查方式與防錯裝置

(2) 設計機械裝置來防錯

產品發生不良時﹐機械停止加工的裝置 作業錯誤時﹐機械停止加工的裝置 作業錯誤時﹐不安裝物料的裝置 自動修正錯誤的結構裝置 檢查前工程的不良﹐并分離不良的裝置 作業有遺漏時﹐下工程就停止的裝置

现场管理IE活动涉及的对象

作业人员

设备

IE活动的对象 材料

配置 习熟 士气 夹具\检具

机械\仪器

直接材料 间接材料

工序

方法

作业\动作 配置

时间 11

环境

确保合适人选 研讨最佳安置

作业指导\训练 作业指导

夹具\检具作成 夹具\检具维护及改善

机械\仪器的维护及故障原因追究 研讨机械\仪器的持有数量 研讨动作状况 推进机械化\动作改善

确保适量库存 研讨材料的产出率

材料品质改善

确保适量库存

工序改善 生产线平衡改善

作业\动作的改善 作业标准的设定 研讨运用夹具\检具

布局的改善 作业配置的改善

标准时间的设定 确保生产数量\交货期

IE工业工程与现场改善.pptx

(1)如此擺放您會放錯嗎?(請在“ □ ”內打“ˇ”作選

擇)

□會

□ 不會

(2) 您不會/會放錯的原因是什麼?

2020/9/10

Page18

鄭記企管 伍.1 IE手法說明 (防錯法/愚巧法)

3.防錯法 之

“三不” 構造原則

2020/9/10

Page19

鄭記企管 伍.1 IE手法說明 (防錯法/愚巧法)

(8)生產線平衡法

2020/9/10

Page10

鄭記企管

名稱

(1)防錯法 (2)動改法 (3)流程法

(4)五五法

2020/9/10

參、 手法之效能

目的

如何避免做錯事情,使工作第一次 就做好的精神能夠具體實現。

改善人體動作的方式,減少疲勞使工作 更為舒適、更有效率,不要蠻幹。 研究探討牽涉到幾個不同工作站或地 點之流動關系,藉以發掘出可資改善 的地方。 藉著質問的技巧來發掘出改善的構想

1 藉“共同”動作必須同時執行來完成。 2 藉“順序”動作來完成。 3 藉“交互”動作來完成。

2020/9/10

Page24

鄭記企管 伍.1 IE手法說明 (防錯法/愚巧法)

適 應性

不 斷

消除浪費降低成本

柔性生產提高競爭力

暴

露

問 題

JIT生產方式

,

不

看板管理

斷

改

善

均衡化生產

良好的外

部協作

2020/9/10

尊 重 人 性 , 發 揮 人 的 作 用

Page3

鄭記企管

IE與精益生產關聯圖

不

斷 暴

質量保證

小批量生產

同步化生產

ie及ie改善手法简介.ppt

利用率

统计

人

33

13

20

39%

机

33

20

13

61%

4、人機法(3)

问题:人的空闲时间太多,利用率仅为39% 采用5W2H提问技术和ECRS原则进行分析改进

问:为什么要在机器停止时去毛刺并检查? 答:过去一直如此 问:有无改进的可能? 答:有。 问:怎么改进? 答:调整作业顺序。在机器车削下一件工件时,可

7、動改法(1)

目的:應用動作經濟原則,改善工作,以達到省力,省時,舒

1、工作抽樣(2)

案例説明:

空閒狀態 開機狀態

3 开始 7 11

17 19 23

31

41

时分

觀察記錄

53 58 终止 时分

由圖可知,在60分鐘內,有48分鐘運轉,有12分鐘停 車,從而: 機器運轉率=運轉時間÷總觀測時間=48÷60=80% 停車率=停車時間÷總觀測時間=12÷60=20%

1、工作抽樣(3)

五五法、防呆法、動改法:協助我們對已知的

問題,質問探尋改善的具體方法,以實現改善的目標.

1、工作抽樣(1)

工作抽樣概述

一 工作抽樣的原理 工作抽樣是利用數理統計的原理,用隨機抽樣方 法研究生産率的一種技術。

工作抽樣又稱爲瞬時觀測法,是在一段較長的時 間內,以隨機的方式對調查物件進行間斷地觀測, 並按預定的目的整理、分析所調查的資料得出需 要的結果。

5、流程法(2)

程式分析的技巧--四大原則

(1)取消(Eliminate)——取消不必要的工序、動作、 操作,這是不需要投資的一種改進,是改進的最高原則。 (2)合併(Combine)——對於無法取消而又有必要的, 看是否能夠合併,以達到省時簡化的目的。 (3)重排(Rearrange)——經過取消、合併後,可再根 據“何人、何處、何時”三個提問進行重排,使其能有最 佳的順序、除去重復、辦事有序。 (4)簡化(Simplify)——經過取消、合併、重排後的 必要工作,就可考慮能否採用最簡單的方法及設備,以節 省人力、時間及費用。

提升IE工业工程主要改善方法(ppt 100页)

3、材料回转率=月末库存材料金额/下月使用物料金额 评价成品激活程度

四种布局方式

1、集约式布局(又称功能式布局、机群布局)

特点:

2、流程性布局

特点:

3、固定布局

特点:

4、混合布局

特点:

布局成本函数

出发点:零件、人员流动较多的部门和人员应 该相邻。

IE

的

主

要

分 析 技 术

方 法 研 究

(

1

)

产品工艺分析

程 序

作业流程分析

分 析

联合作业分析

业务流程分析

动素分析

动

两手作业分析

作 分

VTR 分 析

析

PTS 分 析

动作经济性原则 经济原则 流程经济性原则

时

IE

间

的

分

主

作析

要 分 析 技 术

业

测 定

运 作

分

析

(

配

2

置

)

研 究

动作要素时间分析 单位作业时间分析

活动的基本原则

① 首先是不制造不良! ② 没有办法完全防止不良,防止流出!

品质预测

异常表现

在C点前排除问题称预测

问题发生

预知 a

异常表现

感b知

c 爆发点

t时间

保证工序一览表

机种:H5801

单元:本体

顺序№

物料情报 料号 名称

品质 要求

作业 内容

工具/ 设备/ 耗材 仪表

05010

05020

05030

手中无物 A 空手移动,伸向目标,又

工业工程之改善PPT课件

例2(挖小坑) 用铁锹 推土机 用手挖

一份给企业发展和个人成长带来智慧的事业 29

IE工业工程的效率意识 • 效率的测量方法

– 效率 = 实际值/基准值 – 作业效率 = 产量*标准工时/投入工时

业绩

第一期 (19世纪中后期)

E.WHITNEY

互换性方式原理(1800)

第二期 (19世纪末期)

F.W TAYLOR 工时定额研究(1886) F.B GIBRETH 动作研究(1911年)

第三期

E.MAYO

MORAL的发现

第二次世界大战期间 W.A SHEWART 创造管理图(1931年)

第四期 第二次世界大战后

• 再找新主题,持续不断改善。

一份给企业发展和个人成长带来智慧的事业 28

IE工业工程的效率意识

• 何谓效率?

– IE活动经常被当作效率改善的活动,效率提高了,人手减 少了,单位时间人均产量提高了.

分类 有效率

无效率

内容 目的=手段 浪费 目的>手段 不合理 目的<手段

例1(运7Kg物品) 用台车 用叉车 人工搬

一份给企业发展和个人成长带来智慧的事业 7

工业工程概述 • 工业工程的定义-3

• 工业工程是将基础科学、工业知识和一些方法,在工 业企业与其它领域中应用的技术。

• 为了提高生产效率,为了研究某项政策对其它政策的 经济有利性,要对工具准备建立适当的程序。为了达 到上述目的,必须经常将成果和成本结合起来考虑。

• 广东科龙电器有限公司冰箱公司,四条生产线原设计生产 能力60万台/年,实际生产43万台,应用IE后,93年生产了 75万台,94年生产了91万台,在此基础上引进100万台改 造项目,94年底投产,生95万台,与43万台相比,增加了 52万台。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Maynard 的 MTM

系統化工程的開發

3

三 . IE手法深深關聯的機能部門

工藝 (生產技術)

尤其生產線設計 / 作業站設計

製程車間

稼動率 / 效率改善

績效管理

(工業工程) 專業幕僚

包括標準工時測定

生產線平衡

生產計劃管制

成本管理

尤其標準成本建立

質量管理

尤其製程品管 IE 人員發揮的方向

製造業首先以生產力作衡估

整體產銷生產力 現場生產力

生產力直接表現在生產績效上

現場績效 個人績效

附加價值的泉源

附加價值是員工收入報酬的源頭 所有企業目的都在創造附加價值

8

二 .製造業提昇產銷經營績效的 需求方向

縮短生產週期時間 , 提昇產量

尤其單件作業工時的降低

降低成本

提昇人時生產力 , 降低單件人工成本

18

三 . 科學化的稼動率分析

工作抽樣 ( Work Sampling )

1.在現場進行實際觀測並記錄實況

真實的數據 由大量數據歸納提鍊出真象

2.以統計學為背景的數據分析法

從有效的樣本 (Sample) 推測母群體 符合統計分析原則 注意被觀測「樣本」的有效性 / 代表性

19

3.分析出真象 (比率) 找出重點

例如準備作業 / 換模調整 / 試做

現場附屬的非作業工時

檢驗 / 搬運

工作管理 / 行政事務

不得已的停閒工時

停電

銷售不振引起的停工

17

二 . 稼動率分析的用意

1.一目瞭然,掌握問題重點,不在枝節打轉。 2.以現場實況調查分析為依據,分析調查

操動/停閒的內容分配。 3.運用科學方法,避免主觀臆測。 4.深入檢討分析,作出改善構思。

21

2.欄位內容

A.觀測對象 作業員或機台

B.觀測「事象」內容 例如「實際作業中、「準備作業中」 、「人停閒」 、「人不在」

C.觀測時刻 大多一日一張表

D.觀測次數記錄

22

五 . 工作抽樣的進行程序

1. 事前的準備

A.決定觀測對象 B.決定觀測次數及進行期間 C.預備觀測 , 決定「事象」記錄之具體定義

12

3.從工作方法面提升生產力

更少的細部作業程序 更佳的人機作業配合 更直接有效的作業方法 / 動作 生產線平衡

4.從製造管理面提升生產力

MRP 物料管理方法 , 減少停工待料 有效的生產排程及管制 , 使製程銜接良好 預防保養機制 , 減少機台故障待工損失

13

六 . IE 是提昇現場績效與競爭力 最直接利器

稼動 / 非稼動之區分

D.確定觀測次數及觀測時刻 / 方式 E.備妥觀測記錄表格

2. 進行現場實地觀測

A.設定觀測時刻 / 觀測人機 / 觀測路線 B.採取 Snap Reading 觀測記錄

依照觀測記錄表之「事象」區分 23

例如製程品管

製造相關管理流程系統化分析與建立

例如電腦化系統分析建置

2

二 . IE的演進

泰勒的科學管理

1898年的 一日合理工作量 --- 鏟煤作業

馬錶時間研究

吉爾博斯的動作研究

1900年的17種動素

1924年的 細微動作研究

甘特的甘特圖

人因工程的開發

舒華特的 管制圖

預定動作時間標準的開發

RCA 的 Work Factor

減少其他明顯的 / 潛在的浪費

強化多批小量 / 短交期競爭力

尤其準備工時的浪費

製程不良的浪費

人性的需求

9

三 . 現場績效的來源

1.高精密 / 高效率生產設備 2.高技術 / 高效能的工作方法

生產技術幕僚 / 基層主管的努力

3.週詳嚴密的管理

生管 / 物管等管理幕僚的貢獻 基層主管也要參與

4.肯配合有幹勁的員工

先從若干最大的「浪費」項目下手

4.依重點再分析原因 , 找出改善對策

特性要因圖的理念 生產技術面 / 作業方法面 /

製造管理面的改善對策

20

四 . 稼動率調查紀錄表

1. 基本格式

時刻

事象 8:15 9:25 10:10 11:20 1:30 2:35 3:15 4:25 合計

作業 準備 搬運 休息 檢驗 不在 故障

而且要適 任 / 有能力

10

四 . 總製造時間的構成與生產力關係

製造基本必要時間

A

設計或規格問題而發生

B

低效率生產設備或工作方法

C

製造管理問題發生

D

作業員問題發生

11

五 . 提升現場績效的策略方向

1.從設計階段就考慮生產力 2.從生產技術面提升生產力

更有效的作業標準 鏌具 / 夾導具 / 輔助工具設計 / 配置 減少製程不良 縮短準備作業工時

第一章

IE 的演進與初步認識

1

一 . IE 在製造業的角色

(Industrial Engineering)

直接提昇車間工作效率的方法工具

車間工作改善

現場問題分析改善

工藝部門的工作設計

測定工時標準, 提供生產計劃與各項計劃管制的基準

生產排程/產能負荷管理

設備與人力估算

成本分析

其他製造關聯模組參與主持

例如 績效管理

例如 生產計劃排程

5

五 . IE 人員必須的素養

問題意識

以懷疑作出發

不斷改善的理念

積極不保守

工程技術的基礎

沒有技術為背景的改善,產生很粗淺的結果

Domain 技術為根基

關聯的技術也需參考

計量化方法

絕對不採取臆測主觀方式

統計學的運用

熟習 IE 手法

6

第二章

IE 技巧關聯到現場績效

7

一 . 工廠經營與生產力的關連

設計出最佳工作方法 , 直接提昇作業效率 直接縮減生產週程期間 , 提昇短交期競爭力 大幅減少浪費工時 , 降低成本 大幅縮短準備工時 , 提昇多批小量訂單承接

競爭力 減少製程不良浪費 , 降低成本 , 提昇利潤 ,

或者提昇價格競爭力

14

七 . 最直接有效的 IE 改善手法

稼動率分析法

工作抽樣法的應用

參與投產前 (工藝階段) 的工作設計

使一開始就是順暢有效率的生產作業

協助車間做好工作改善

製程程序分析 --- 減少隱藏的浪費

人機分析與動作改善 --- 減少直接的浪費

替中高階主管找出現場績效效率問題點 , 並進行專 案改善

稼動率分析

準備作業改善與製程不良改善

測定正確的標準工時 , 作相關各項計劃管制的基準

找出最主要的浪費項目

程序分析

搬運分析

人機程序分析

動作分析

包括動素研究與動作經濟原則

流水線平衡分析

多批小量短交期下的必要手法

準備作業改善

防呆措施的工作設計

15

第三章

運用稼動率分析找出 車間真正問題

16

一 . 車間損失工時浪費分析

冤枉的等待工時

停工待料

機台故障停閒 / 維修中

製程不良附帶的損失工時

辛苦而沒有貢獻的 非有效稼動工時