[工业工程.IE].评比系数与宽放系数明细

IE基本知识简介

h

9

1.0:标准工时的定义: 1.2:需要防止的两种现象:

1.2.1:把异常当正常; 1.2.2:将非法变合法;

h

10

2.0:标准工时的结构: 2.1:标准工时的结构图;

h

11

2.0:标准工时的结构: 2.2:标准工时的计算公式;

标准工时 = 平均实操工时 * (1+评比系数) * (1+宽放系数)

3.3.2:损失率=?:

3.3.3:每小时产能=?: 3.3.4:每人每小时产能=?:

h

31

3.0:产线平衡的运用: 3.4:产线平衡的实例运算3(如果只剩下10个人如何排线?)

工序

1 2 3 4 5 6 7 8 9 10 11 12 总计

标准工时 15 18 34

60

14

26 42 16

17

45

Who 到底谁最好

What 做什么 How 如何做

有无其他更合适的位置和 布局 有无其他更合适的时间和 顺序

有无其它更好的方法和人 选

经过以上ECR三个步骤后 看是否能采用更简单、方 便的方法和设备

h

26

产线平衡的定义: 2.产线平衡的关键词: 2.1平衡率=总标准工时/(总人数*瓶颈工时); 2.2 损失率(不平衡率)=1-平衡率; 2.3 每小时产能=3600/瓶颈工时;

4

5

6

7

8

9

10

11

12

总计

标准工时

15

18

34

60

14

26

42

16

17

45

16

17

320 秒

排线人数

1

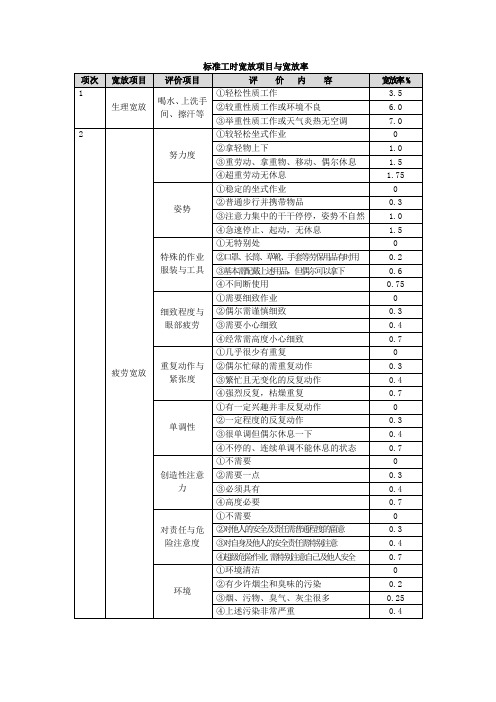

标准工时评价系数及宽放附件

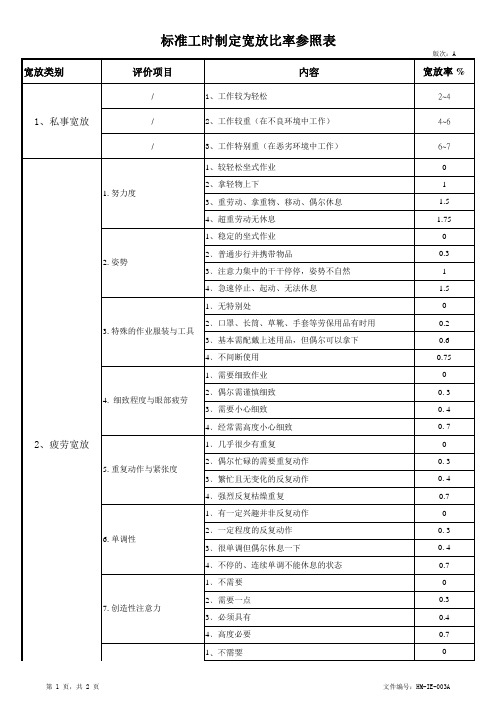

标准工时制定宽放比率参照表

对责任与危险注意度

说明:

A、作业宽放:主要是由于材料、零件、机械、工具等生产相关物品造成的非周期性、不规则的准备或是清扫等类似的作业,一般在15分钟內完成。

超过15分钟的不计入作业宽放之內,主要有以下几种情形:

* 由于来料及零件不良造成的停顿。

* 现场监督者与检查员临时抽检及口头指示造成的偶发停顿。

* 上下工位的传递中偶发问题。

* 由于公司制程能力限制而造成的机器故障、次品率等。

注:作业宽放之比率根据实际生产过程中出现频次统计分析而定。

B、管理宽放:由于企业的管理制度所造成的管理时间的占用。

例如班前会及交接班会及体操时间等。

总之由于管理工作及制度所造成的时间占用可以归类为管理宽放。

注:管理宽放之比率根据实际生产过程中出现频次统计分析而定。

C、特殊宽放:根据产品的工艺特点或生产计划周期的长短,不同的产品、不同的生产线根据具体情况可以

设定特殊宽放,但一般无特别原因是不可以乱加特殊宽放的,否则将失去标准时间的客观性与准确性。

制定:

日期:。

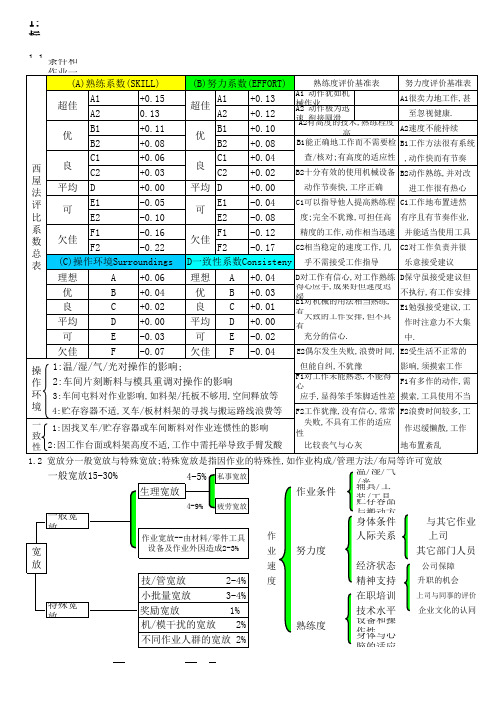

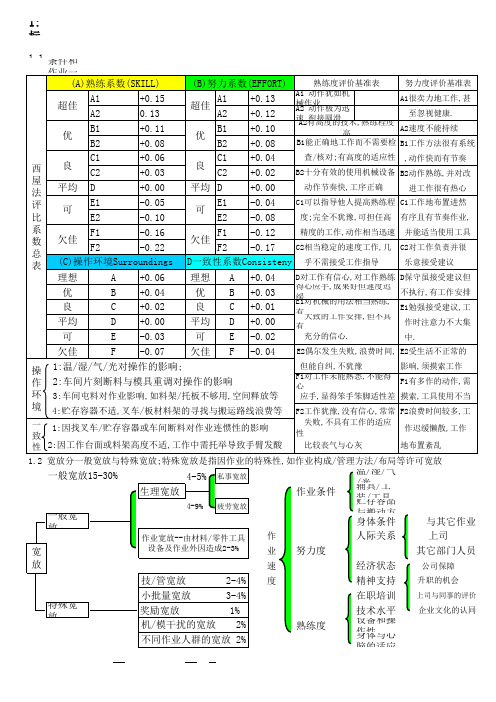

IE中的宽放与评比(参考)

1:标准时间=正常作业时间*(1+宽放率)=观测时间*(1+评比系数)*(1+宽放率)

1.1评比又称西屋法(Westing House System),是美国屋电器公司首创,主要从熟练度/努力度/作业

条件和作业一致性四个方进行评比.

温/湿/气/光作业条件

辅具/工装/工具贮存容品与搬动方式身体条件与其它作业作人际关系上司

业努力度

其它部门人员速经济状态

公司保障度

精神支持

升职的机会在职培训

上司与同事的评价技术水平

企业文化的认同熟练度

设备和操作性

身体与心脑的适应性

1.2 宽放分一般宽放与特殊宽放;特殊宽放是指因作业的特殊性,如作业构成/管理方法/布局等许可宽放。

标准工时讲解--宽放明细

五、细排程适用范围

1.分批订单生产的加工程序安排

(订单生产/程序加工业)生产批加工途程安排交期确认之用

2.制程组内机台(作业员)作业程序进 度安排

以人员/机台/工作组为对象 确立(日/时辰)排程数量,作进度稽催管制依据

3.包括生产前各项准备工程的作业安排

1.甘特图基本格式

生产线:____月份:___周次___

生产批 产制 一

二

三

四

五

号

件号

#90018 A111 A制程

#90023 B232

#90024 C334

#90029 D224

#90031 E443

#90033 E234

2.另一种形式的甘特图

排程 制令No. 制 一 二 三 四 五

对象

程

甲 #90002 A 100 100 8

#90003 A 4

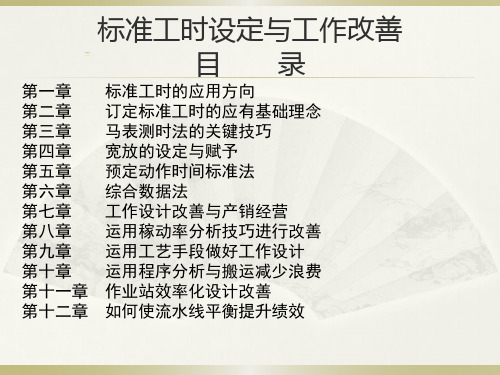

第一章

标准工时的应用方向

一、标准工时在工厂管理的工具性 角色

1、多项“计划”作业的核算工具

生管排程 工作负荷量 人工成本基准

2、多项“查核”工作的基准

员工效率 人力编成/设备配置编成 生产线/设备绩效 损失分析

3、其他

方法比较与工作改善

二、标准工时之应用范围

1、生产管理方面

A、生产排程

各制程之“制程工时”,以“标准工时”乘“排程数量”与

考

.作部门间人力调度及作业工时调整之依据 .作自制/让工外发指令之依据

七、产能负荷管理之程序范围

.生产线(大制程)产能预估/修订

.依MPS(DPS)展开生产线负荷/异状提出 .产能负荷异状之提示/建议 .MPS(DPS)再调整 .作自制/让工外发指令之依据

评比系数与宽放系数明细

0.2

3.光线弱或过强,影响人的情绪

0.25

4.非常弱的光线并且明暗变化剧烈,严重影响人的情绪 0.4

1.地面光洁

0

13、地面

2.普通状态地面 3.潮湿不干净

0.2 0.25

4.潮湿容易滑倒的地面

0.4

基

4.高度必要

0.7

准

1.不需要

0

与 宽

8、对责任与危 2.对他人的安全及责任需普通程度的留意

险注意度

3.对自身及他人的安全责任需特别注意

4.超级危险作业,需特别注意自己及他人安全

0.3 0.4 0.7

放

1.环境清洁

0

率 9、环境

2.有少许烟尘和臭味的污染 3.烟、污物、臭气、灰尘很多

0.2 0.25

4.上述污染很严重

0.4

1.没有噪音

0

10、噪音

2.少许噪音 3.有噪音,但有间歇

0.2 0.25

4.持续不断的强噪音

0.4

1.有空调,温度正常

0

11、温度

2.普通的温度变化 3.有温度变化较大

0.2 0.25

4.温度变化极大,对人体不利

0.4

12、光照度

1.光照度在标准之间

0

2.正常的一般照明水平

0 0.3

动 紧张度

3.繁忙且无变化的反复动作

0.4

宽

4.强烈反复枯燥重复

0.7

放 评 6、单调性

1.有一定兴趣并非反复动作 2.一定程度的反复动作 3.很单调但偶尔休息一下

0 0.3 0.4

价

4.不停地、连续单调不能休息的状态

0.7

项

1.不需要

IE理论

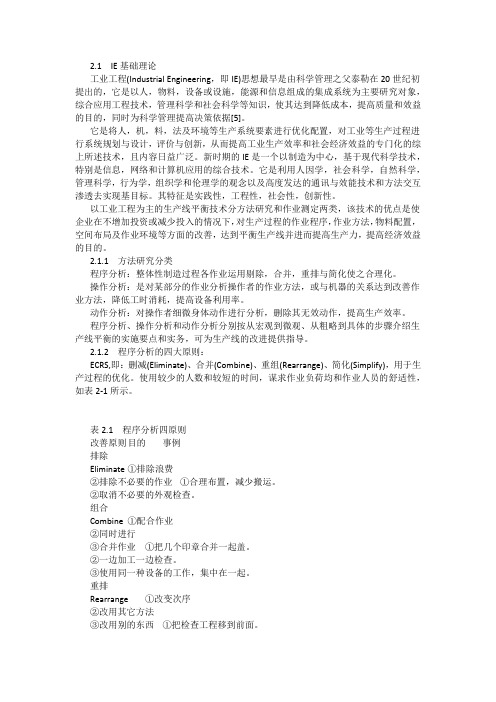

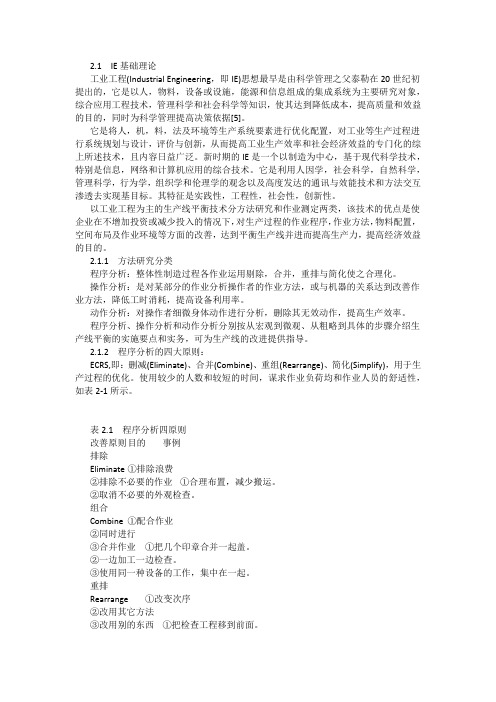

2.1 IE基础理论工业工程(Industrial Engineering,即IE)思想最早是由科学管理之父泰勒在20世纪初提出的,它是以人,物料,设备或设施,能源和信息组成的集成系统为主要研究对象,综合应用工程技术,管理科学和社会科学等知识,使其达到降低成本,提高质量和效益的目的,同时为科学管理提高决策依据[5]。

它是将人,机,料,法及环境等生产系统要素进行优化配置,对工业等生产过程进行系统规划与设计,评价与创新,从而提高工业生产效率和社会经济效益的专门化的综上所述技术,且内容日益广泛。

新时期的IE是一个以制造为中心,基于现代科学技术,特别是信息,网络和计算机应用的综合技术。

它是利用人因学,社会科学,自然科学,管理科学,行为学,组织学和伦理学的观念以及高度发达的通讯与效能技术和方法交互渗透去实现基目标。

其特征是实践性,工程性,社会性,创新性。

以工业工程为主的生产线平衡技术分方法研究和作业测定两类,该技术的优点是使企业在不增加投资或减少投入的情况下,对生产过程的作业程序,作业方法,物料配置,空间布局及作业环境等方面的改善,达到平衡生产线并进而提高生产力,提高经济效益的目的。

2.1.1 方法研究分类程序分析:整体性制造过程各作业运用剔除,合并,重排与简化使之合理化。

操作分析:是对某部分的作业分析操作者的作业方法,或与机器的关系达到改善作业方法,降低工时消耗,提高设备利用率。

动作分析:对操作者细微身体动作进行分析,删除其无效动作,提高生产效率。

程序分析、操作分析和动作分析分别按从宏观到微观、从粗略到具体的步骤介绍生产线平衡的实施要点和实务,可为生产线的改进提供指导。

2.1.2 程序分析的四大原则:ECRS,即:删减(Eliminate)、合并(Combine)、重组(Rearrange)、简化(Simplify),用于生产过程的优化。

使用较少的人数和较短的时间,谋求作业负荷均和作业人员的舒适性,如表2-1所示。

宽放表及评定系数

B2

+

B2

+

熟练

C1

+

努力

C1

+

C2

+

C2

+

普通

D

+

普通

D

+

欠佳

E1

欠佳

E1

E2

E2

很不

熟练

F1

很不

努力

F1

F2

F2

操作环境系数

一致性系数

理想

A

+

理想

A

+

优

B

+

优

B

+

良

C

+

良

C

+

平均

D

+

平均

D

+

尚可

E

尚可

E

欠佳

F

欠佳

F

熟

练

程

度

与

努

力

程

度

评

价

基

准

表

熟练的评价

努力的评价

非常熟练

有高度的技术

非常努力

很卖力地工作,甚至忽视健康

对工作缺乏兴趣

不具有工作的适应性

工作显得迟缓懒散

工作犹豫,没有信心

有多余动作

常常失误

工作地布置紊乱

使用不适当的工具

工作摸索

劳

动

宽

放

评

价

项

目

基

准

与

宽

放

率

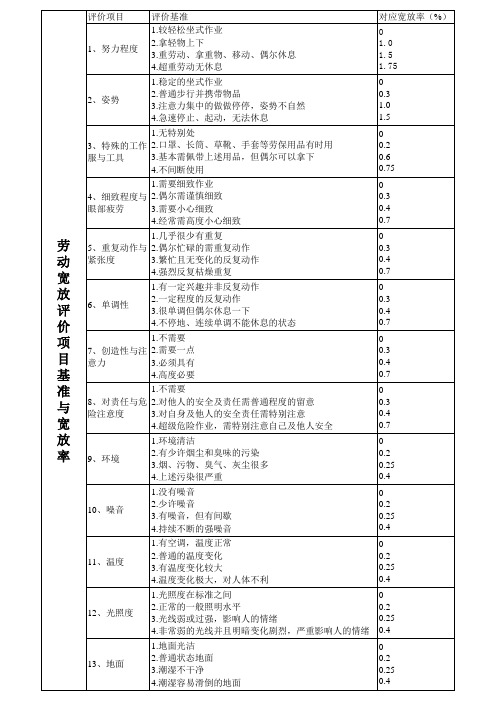

评价项目

评价基准

对应宽放率(%)

1、努力程度

宽放率

工业工程学英文Industrial Engineering简称IE是从科学管理的基础上发展起来的一门应用性工程专业技术,也称工业工程,起源于20世纪初的美国。

IE手册内容:1.管理:PDCA即发现、防范、解决问题。

2.改善就是从低PDCA到高PDCA,改善四要:ECRS.改善的现象表现为浪费。

3.流程分析法:用流程图或记号法表示,分解工作、工程或作业过程为一层次要素,用於现场、工程、管理。

流程分析法要点:1.基本调查项目。

2.分解工程。

3.依原有顺序绘图。

4.详细调查工程的诸项内容。

5.研究分析,问题发觉。

6.提出改进事项,收集整理,求证原因。

7.提出对策案、代替案。

8.先期评价对策案。

9有无改善後流程图。

10.注意:程序解析、对照分析流程分析:1.制品流程分析。

2.作业者流程分析3.联合作业分析(人机、人人)。

4.制品工程分析的目的:A.发觉工程或作业的配置、顺序分割组合是否适当(工程能力、作业站工时、单位工时、单位产能)B.发觉是否有不必要的廷迟(廷迟工时)C.发现搬运的线、方法、次数或负荷是否适当(路径、长度、密度、次数、负荷、活性系数、工具)D.发现搬运距离是否可以缩短E.发现是否有等待时间,是否可以缩短F.发现是否同时加工或检查G.发现产制效率H.发现制品变异情形I.发现试验检查及品质情形J.发现报废与重加工K.发现变动品质成本L.发现现场抱怨5.人机分析优先分析顺序:A.瓶颈产生的机台或工程B.效率低落的机台或工程C.时常等待的机台或工程D.时常干扰的机台或E.时常停机的机台F.操控者负荷非常大的机台或6.作业者工程分析的目的:A.发现是否有不必要的廷迟B.发现动作路线、方法、次数或负荷是否适当C.发现动作距离是否可以缩短D.发现是否有等待时间,是否可以缩短E.发现可否同时加工或检查F.发觉动作或相关的配置、顺序、组合是否适当G.发觉动作对品质或效率的影响,与可能改善点7.联合工程分析的目的:最大问题是等待坏蛋干扰A.提高效率B.人机负荷平衡C.降低人力负荷而提高人的操控机台数D.使作业者间工作均衡、总操作的人数降低、E.机台效率提高等8.何为动作研究:人体与眼睛的动能9.动作经济的原则:A.作业电动机讲究效率B.使必要的基本动作次数尽量减少C.每个动作间的距离尽量缩短D.使动作尽量保持轻松自然的节奏。

IE中的宽放与评比(参考)

+0.04 +0.03 +0.01 +0.00 -0.02 -0.04

D对工作有信心,对工作熟练 D保守虽接受建议但 得心应手,成果好但速度迟缓 不执行,有工作安排 E1对机械的用法相当熟练,有 E1勉强接受建议,工 大致的工作安排,但不具有 作时注意力不大集 充分的信心. 中.

E2偶尔发生失败,浪费时间, E2受生活不正常的 但能自纠,不犹豫 影响,须摸索工作

F1对工作未能熟悉,不能得心 F1有多作的动作,需 应手,显得笨手笨脚适性差 摸索,工具使用不当 F2工作犹豫,没有信心,常常 F2浪费时间较多,工 失败,不具有工作的适应性 作迟缓懒散,工作 比较丧气与心灰 地布置紊乱

3:车间屯料对作业影响,如料架/托板不够用,空间释放等 4:贮存容器不适,叉车/板材料架的寻找与搬运路线浪费等

一 1:因找叉车/贮存容器或车间断料对作业连惯性的影响 致 性 2:因工作台面或料架高度不适,工作中需托举导致手臂发酸

1.2 宽放分一般宽放与特殊宽放;特殊宽放是指因作业的特殊性,如作业构成/管理方法/布局等许可宽放

一般宽放15-30% 生理宽放

4-5%

4-9%

私事宽放

作业条件

疲劳宽放

一般宽放 宽 放

熟练度评价基准表 努力度评价基准表 A1 动作犹如机械作业 A1很卖力地工作,甚 A1 +0.13 A2 动作极为迅速,衔接圆滑 至忽视健康. A2 +0.12 A2有高度的技术,熟练程度高 B1工作方法很有系统 B2 +0.08 查/核对;有高度的适应性 ,动作快而有节奏 C1 +0.04 良 B2十分有效的使用机械设备 B2动作熟练,并对改 C2 +0.02 动作节奏快,工序正确 进工作很有热心 平均 D +0.00 C1可以指导他人提高熟练程 C1工作地布置进然 E1 -0.04 可 度;完全不犹豫,可担任高 有序且有节奏作业, E2 -0.08 精度的工作,动作相当迅速 并能适当使用工具 F1 -0.12 欠佳 C2相当稳定的速度工作,几 C2对工作负责并很 F2 -0.17 乐意接受建议 D一致性系数Consisteny 乎不需接受工作指导

评比系数与宽放系数明细

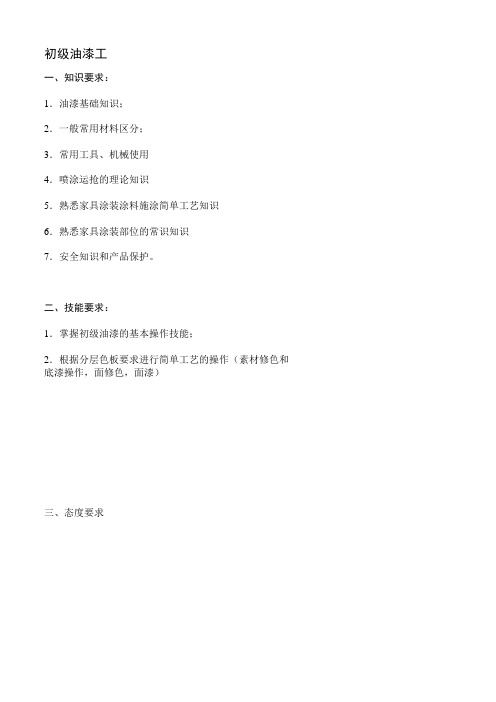

一、知识要求:1.油漆基础知识;2.一般常用材料区分;3.常用工具、机械使用4.喷涂运抢的理论知识5.熟悉家具涂装涂料施涂简单工艺知识6.熟悉家具涂装部位的常识知识7.安全知识和产品保护。

二、技能要求:1.掌握初级油漆的基本操作技能;2.根据分层色板要求进行简单工艺的操作(素材修色和底漆操作,面修色,面漆)三、态度要求一、知识要求:1.熟悉家具涂装涂料施涂基本工艺知识1.一般质量通病处理知识;3.常用工具、机械使用及维护;4.不同气温、油漆涂料施工所需要的时间;5.醇酸、硝基、丙烯酸清漆调配知识,稀释剂选择知识;6.常用涂料和稀释剂的简单化学知识(如色与石性颜料、普通油漆与醇酸硝基漆的性能、特点、相互反应);7.油补腻子调配知识;二、技能要求:1、能调配各色油漆;调配喷涂材料(GLAZE,);2、能根据规定流程的色板调色打板。

3.基本油漆疵病的修理;三、态度要求一、知识要求:1.熟悉家具涂装涂料施涂复杂工艺知识2.各种油饰疵病的处理方法;3.各色油漆应加材料的成分,各种颜色的色素组合,主次彩色和掺加次序;4.各种油漆工程操作时,室内需要的室温、湿度和调整方法;5.普通油漆涂料与有机化学油漆涂料相互反应的原理,本职业有关材料的化学理论知识;6.预防和处理本职业施工质量和安全事故的方法。

7.班组管理知识。

二、技能要求:1、根据色板自己设计流程打板。

2.对各种涂料的调配、调色、修色、配修旧式油漆的拼色和各种颜色的棕眼;3.对各种油漆活疵病的修理;4.参与编制本职业施工方案,并组织施工;5.对初、中级工示范操作,传授技能。

解决本职业操作技术上的疑难问题。

三、态度要求。

IE理论

2.1 IE基础理论工业工程(Industrial Engineering,即IE)思想最早是由科学管理之父泰勒在20世纪初提出的,它是以人,物料,设备或设施,能源和信息组成的集成系统为主要研究对象,综合应用工程技术,管理科学和社会科学等知识,使其达到降低成本,提高质量和效益的目的,同时为科学管理提高决策依据[5]。

它是将人,机,料,法及环境等生产系统要素进行优化配置,对工业等生产过程进行系统规划与设计,评价与创新,从而提高工业生产效率和社会经济效益的专门化的综上所述技术,且内容日益广泛。

新时期的IE是一个以制造为中心,基于现代科学技术,特别是信息,网络和计算机应用的综合技术。

它是利用人因学,社会科学,自然科学,管理科学,行为学,组织学和伦理学的观念以及高度发达的通讯与效能技术和方法交互渗透去实现基目标。

其特征是实践性,工程性,社会性,创新性。

以工业工程为主的生产线平衡技术分方法研究和作业测定两类,该技术的优点是使企业在不增加投资或减少投入的情况下,对生产过程的作业程序,作业方法,物料配置,空间布局及作业环境等方面的改善,达到平衡生产线并进而提高生产力,提高经济效益的目的。

2.1.1 方法研究分类程序分析:整体性制造过程各作业运用剔除,合并,重排与简化使之合理化。

操作分析:是对某部分的作业分析操作者的作业方法,或与机器的关系达到改善作业方法,降低工时消耗,提高设备利用率。

动作分析:对操作者细微身体动作进行分析,删除其无效动作,提高生产效率。

程序分析、操作分析和动作分析分别按从宏观到微观、从粗略到具体的步骤介绍生产线平衡的实施要点和实务,可为生产线的改进提供指导。

2.1.2 程序分析的四大原则:ECRS,即:删减(Eliminate)、合并(Combine)、重组(Rearrange)、简化(Simplify),用于生产过程的优化。

使用较少的人数和较短的时间,谋求作业负荷均和作业人员的舒适性,如表2-1所示。

IE分析方法和常用计算公式

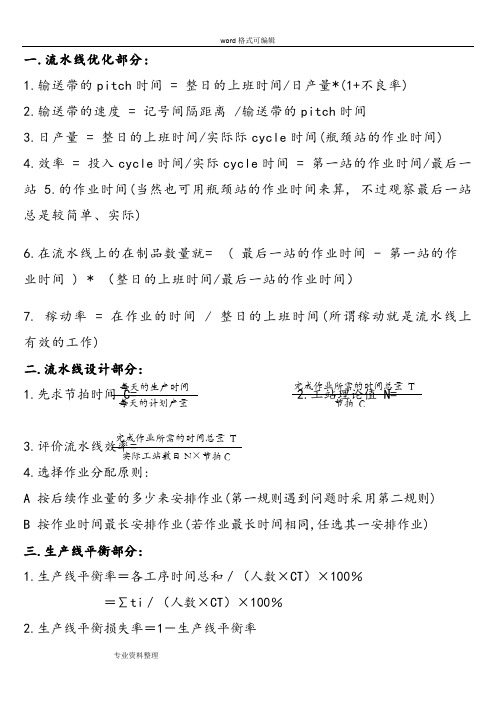

一.流水线优化部分:1.输送带的pitch 时间 = 整日的上班时间/日产量*(1+不良率)2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间3.日产量 = 整日的上班时间/实际际cycle 时间(瓶颈站的作业时间)4.效率 = 投入cycle 时间/实际cycle 时间 = 第一站的作业时间/最后一站5.的作业时间(当然也可用瓶颈站的作业时间来算, 不过观察最后一站总是较简单、实际)6.在流水线上的在制品数量就= ( 最后一站的作业时间 - 第一站的作业时间 ) * (整日的上班时间/最后一站的作业时间)7. 稼动率 = 在作业的时间 / 整日的上班时间(所谓稼动就是流水线上有效的工作) 二.流水线设计部分:1.先求节拍时间 C=2.工站理论值 N=3.评价流水线效率=4.选择作业分配原则:A 按后续作业量的多少来安排作业(第一规则遇到问题时采用第二规则)B 按作业时间最长安排作业(若作业最长时间相同,任选其一安排作业) 三.生产线平衡部分:1.生产线平衡率=各工序时间总和/(人数×CT )×100% =∑ti /(人数×CT )×100%2.生产线平衡损失率=1-生产线平衡率每天的生产时间每天的计划产量 完成作业所需的时间总量 T节拍 C完成作业所需的时间总量 T 实际工站数目N ×节拍C3、生产线平衡改善的方法工时长的工序的改善方法:A.细分作业内容,将一部分作业转移至其他工序B.改善作业本身C.谋求工序机械化D.通过改良,增大机器的运作能力E.增加作业人数F.调配经验丰富,作业技能高的熟练作业人员G.“瓶颈”工序能力不足的部分,利用加班完成,或用其他方法完成 工时短的工序的改善方法:A.细分作业内容,将作业转移至其他工序,取消该工序B.从其他工序转移来部分作业内容,增加作业量C.将同是作业工时短的工序合并起来D.在不影响后工序的前提下,采用继续集中作业方式4、生产线平衡分析步骤决定分析对象和要达到的目标取得相关人员的理解和帮助分解各工序的作业单元测定每个作业单元的时间实际修正测定工时求出每个线点时间作成线点运行表计算平衡效率(浪费率)研讨工序平衡5、现场生产线平衡分析对生产中的生产线进行分析时,依下述步骤进行:1)对生产线的各工程顺序(作业单位)予认定,并填入生产流动平衡表中2)测算各工序实质作业时间以DM(Decimal Minute)为单位记入平衡表内(1人实质时间栏)注:1DM=0.01分=0.6秒3)清点各工序作业人数,并记入人员栏内4)1人实质作业时间÷人数 = 分配时间,记入时间栏5)依此分配时间划出柱状图或曲线图6)在分配的实质时间最高的这一工序顶点横向划一条点线7)计算不平衡损失上面斜线部分的总和即为不平衡损失的总和 T(Lose)=Σ|Tm-Ti| 不平衡损失=(最高的DM×合计人数)-(各工序时间的合计)如下图8)生产线平衡率生产线平衡率=——————————————9)生产线不平衡损失率=1-生产线平衡率10)如使用输送带之动力传送,则应计算输送带的流动速度(M/时间单位)称为节拍时间,符号TC 。

[工业工程.IE].评比系数与宽放系数明细

![[工业工程.IE].评比系数与宽放系数明细](https://img.taocdn.com/s3/m/0d13c532aaea998fcc220eda.png)

对应宽放率(%) 0 1.0 1.5 1.75 0 0.3 1.0 1.5 0 0.2 0.6 0.75 0 0.3 0.4 0.7 0 0.3 0.4 0.7 0 0.3 0.4 0.7 0 0.3 0.4 0.7 0 0.3 0.4 0.7 0 0.2 0.25 0.4 0 0.2 0.25 0.4 0 0.2 0.25 0.4 0 0.2 0.25 0.4 0 0.2 0.25 0.4

非常弱的光线并且明暗变化剧烈严重影响人的情绪0020250413地面1

评价项目 1、努力程度

评价基准 1.较轻松坐式作业 2.拿轻物上下 3.重劳动、拿重物、移动、偶尔休息 4.超重劳动无休息 1.稳定的坐式作业 2.普通步行并携带物品 3.注意力集中的做做停停,姿势不自然 4.急速停止、起动,无法休息

2、姿势

1.无特别处 3、特殊的工作 2.口罩、长筒、草靴、手套等劳用品有时用 3.基本需佩带上述用品,但偶尔可以拿下 服与工具 4.不间断使用 1.需要细致作业 4、细致程度与 2.偶尔需谨慎细致 3.需要小心细致 眼部疲劳 4.经常需高度小心细致

劳 动 宽 放 评 价 项 目 基 准 与 宽 放 率

9、环境

10、噪音

11、温度

12、光照度

13、地面

1.几乎很少有重复 5、重复动作与 2.偶尔忙碌的需重复动作 3.繁忙且无变化的反复动作 紧张度 4.强烈反复枯燥重复 1.有一定兴趣并非反复动作 2.一定程度的反复动作 3.很单调但偶尔休息一下 4.不停地、连续单调不能休息的状态

6、单调性

1.不需要 7、创造性与注 2.需要一点 3.必须具有 意力 4.高度必要 1.不需要 8、对责任与危 2.对他人的安全及责任需普通程度的留意 3.对自身及他人的安全责任需特别注意 险注意度 4.超级危险作业,需特别注意自己及他人安全 1.环境清洁 2.有少许烟尘和臭味的污染 3.烟、污物、臭气、灰尘很多 4.上述污染很严重 1.没有噪音 2.少许噪音 3.有噪音,但有间歇 4.持续不断的强噪音 1.有空调,温度正常 2.普通的温度变化 3.有温度变化较大 4.温度变化极大,对人体不利 1.光照度在标准之间 2.正常的一般照明水平 3.光线弱或过强,影响人的情绪 4.非常弱的光线并且明暗变化剧烈,严重影响人的情绪 1.地面光洁 2.普通状态地面 3.潮湿不干净 4.潮湿容易滑倒的地面

现场管理—IE职能介绍

實施時可遵循以下方法:

首先考慮對瓶頸工序進行作業改善 將瓶頸工序的作業內容分擔給其它工序 增加各作業員,只要平衡率提高了,人均產量就提高了, 單位成本也隨之下降 合並相關工序,重新安排流程 分解作業時間較短的工序,把它安排到其它工序中去

8-51

SPM名词解释-宽放

宽放是指在持续性作业中,对不可避免的时间损失,非作 业员意志所能控制,須视情形弹性调整的时间。

形态: 私事宽放 :维持作业人员工作舒适所需之 时间 ,如:上厕所,喝水… 疲劳宽放 : 主要与工作环境有关,造成 生理或心理上之疲劳(集中精力/耗费体 力/站立工作/气味不好)

13-51

1—2層 3—8層 12—84層

1.00 1.10 1.15

SPM名词解释——表二

2、材质困难系数

項 目 係 數 範 圍

動物皮類不需配雙

動物皮類需配雙 網布、佳績布類 泡棉類 熱溶膠、紙板、毛勾帶類 其它類

1.0

1.2 1.4 1.2 1.1 1.05

材質為動物皮但不需配雙斬

材質為動物皮且需配雙斬 材質為網布或佳績布類 材質為泡棉類 材質為片類熱熔膠、紙板、橡膠片、毛勾帶、合巾類 材質為人造皮、一般布類等其它材料類

2-51

IE 的五大階段

經營

工業工程管理層級 4.績效管理 3.生產平衡

現場

5.企劃管理

成立企劃單位 建立內控制度 企業診斷

預知

2.動作分析

作業標準書 提案改善制度

定標準

1.工時量測 成立技術單位

成立 IE 單位 工程編制表 3~6 個月

打基礎

宽放表及评定系数

0.3

0.4

0.7

9、环境

1.环境清洁

2.有少许烟尘和臭味的污染

3.烟、污物、臭气、灰尘很多

4.上述污染很严重

0

0.2

0.25

0.4

10、噪音

1.没有噪音

2.少许噪音

3.有噪音,但有间歇

4.持续不断的强噪音

0

0.2

0.25

0.4

11、温度

1.有空调,温度正常

2.普通的温度变化

3.有温度变化较大

4.温度变化极大,对人体不利

姿势

①稳定的坐式作业

0

②普通步行并携带物品

0.3

③注意力集中的干干停停,姿势不自然

1.0

④急速停止、起动,无休息

1.5

特殊的作业服装与工具

①无特别处

0

②口罩、长筒、草靴、手套等劳保用品有时用

0.2

③基本需配戴上述用品,但偶尔可以拿下

0.6

④不间断使用

0.75

细致程度与眼部疲劳

①需要细致作业

0

②偶尔需谨慎细致

4.不间断使用

0

0.2

0.6

0.75

4、细致程度与眼部疲劳

1.需要细致作业

2.偶尔需谨慎细致

3.需要小心细致

4.经常需高度小心细致

0

0.3

0.4

0.7

5、重复动作与紧张度

1.几乎很少有重复

2.偶尔忙碌的需重复动作

3.繁忙且无变化的反复动作

4.强烈反复枯燥重复

0

0.3

0.4

0.7

6、单调性

1.有一定兴趣并非反复动作

0.4

地面

①地面光洁

IE(工业工程)基本内容及技法

IE(工业工程)基本内容及技法1.简介:IE英文为(indutrialengineering),中文翻译为工业工程.发展历程为:起源于19世纪美国人泰勒,他最先提出了动作研究,被后人称为工业工程之父.成功应用于福特汽车公司,使福特汽车公司迅速崛起.在七十年代流行于欧美日等发达国家.IE是一门集技术与管理于一体的边缘科学.IE定义:是对人员,物料,设备,能源及信息所组成的集成系统,进行设计、改善和设置的一门学科.它综合运用数学、物理学和社会科学方面的专门知识以及工程分析和设计的原理和方法,对该系统所取得的成果进行确定、预测和评价.简而言之,就是运用人,机,料做最有效的组合,以达到最有效的产出(OUTPUT)IE目标:是设计一个生产系统及该系统的控制方法.使之成本最低,具有特定的质量水平,并且这种生产必须是在保证工人和最终用户的健康和安全的条件下进行.IE的特点:(1)以人为中心进行设计,注重人的因素.(2)面向微观管理:关注减少浪费,降低成本.2.基础IE:IE专业入门课.基础IE主要内容分为三部分:动作研究,时间测定及现场管理优化.基础IE的全过程为:利用程序分析、操作分析、动作分析研究获得最佳程序和方法,然后再利用作业测定将所有作业制定出标准时间.整個制造程序分析-操作程序圖OperationProceChart產品或材料之流動--流程程序圖FlowProceChart程序分析ProceAnalyi布置与路徑分析--線圖FlowDiagram人--机程序圖Man-Machine閉系統能量分析-聯合程序圖ProceChart多動作程序圖工作時兩手之移動-操作人程序圖Multiple-ActivityChartOperatorProceChart操作分析OperationAnalyi 方法研究MethodStudy目視動作研究CuroryAnalyi微速度動作分析Memo-motionStudy動作研究MotionStudy影片分析細微動作研究Micro-motionStudy動作軌跡影片Cycle-graphic工作研究OperationReerch動作經濟原則PrincipleofMotionEconomy標准應用設備選定標准操作員馬表時間研究實施時間研究決定基本操作時間Stop-watchStudy計算時間資料賦予評比(Rating)決定標准時值賦予寬放(Allowance)作業測定WorkMeaurement預定動作時間研究Pre-determinedMotionTimeStudy工作抽查WorkSampling標准動作說明工作指導單設定工作標准(Standardizing)IntructionSheet對動圖(Simo-chart)1.方法2.材料3.工具与設備微細動作指導第一篇方法研究从操作、运输、贮存、检验、等待这五个方面来进行分析.例如检验经常考虑以下问题:能否取消或与其它操作合并;能否同时使用多种量具或多用途量具;增加亮度或改善灯光布置是否可减少检验的时间;检验物与检验者眼睛的距离是否合适;检验物的数量是否足够采用电动自动检验.一.程序分析:程序分析:完成任何工作所需经过的路线和手续即为程序.常用程序图,线路图.程序图以工作内容为主,线路图以料件从投入到产出的路线为主.二.操作分析:研究分析以人为主体的工序.依据人与机器的关系分为人机操作分析、联合操作分析、双手操作分析三种.三.动作研究:研究分析人在进行各种操作时的身体动作.人体的生产动作基本可以分为十七个动素.台湾一个教授将动素分为四个同心圆.由里向外依次为1.(核心动素)使用,装配,拆卸.2.(常用动素,需要改善)伸手,运送,抓取,放下.3.(辅助性动素,生产中越少越好)检查,寻找,选择,定位,预定位,持住.4.(消耗性动素,尽可能予以取消)延迟,故延,思考,休息.IE七大手法1>.防错法(也叫防呆法或愚巧法FOOL-PROOF):第一次就把事情做好.2>.动作改善:改善人体动作方式,减少疲劳.使工作更舒适,更有效率3>.流程法:研究探讨涉及几个不同工站或地点之流动关系,藉以发掘改善之处.4>.六何分析法即5W1H提问技术:when,who,where,what,why,how.六何分析表(如下)六何WHY逐级第一次提问提问现状干的必要性第二次提问为什么第三次提问能否改善结论新的理由新的理由应该干什么应该在哪儿干理由是否充分有无新的理由为何要干为何在此干为何在此时为何要他干为何这样干能否干别的能否在别处干WHAT干什么WHERE在何地干WHENWHOHOW何时干由谁干怎样干能否别的时间干应该何时干能否由别人干应该由谁干能否别的方法干应该如何干其实,不仅是工业工程需要5W1H,在处理任何事情都应该运用到这种思维方式.5>.人机配合法.6>.经济动作(双手法)7>.抽查法:通过抽查统计能了解问题真象.四.ECRS四大原则.1>.删除─所研究之工作,首先考虑取消之可能性,如不必要的作业,不必要的搬运,不必要的检验,不必要的停滞.2>.合并──通过对生产线平衡的分析,对不平衡之环节重新整合.3>.重组──改变工作程序,使前后顺序,重新的组合,以达到改善之目的.4>.简化──在经过删除,合并.重组之后,再对每一项工作作深入分析,昼量简化动作,使新的方法能产生更高之效率.五.PDCA循环:与ISO9000中的质量环相同.方法研究步骤1.选择问题运用IE手法发现3U(不合理,不平衡,不节省)2.掌握现状运用IE手法调查,研究,分析3.改良方法设计运用现场布置法或搬运布置法加予研究改良4.改良方法试行依照改良的新方法试行,并加以统计.5.比较新旧方法之结果依新方法试行结果与原方法在效率,成本方面进行比较6.做成结论改良的新方法是接受或经修改后重新回到步骤47.标准化经接受的新方法是做成新的工作标准通过方法研究,目的是建立标准化,及找出问题所在,进行改善.第二篇作业测定定义:运用各种技术来确定合格工人按规定的作业标准,完成某项工作所需的间.在成本预算中,人工成本占有很大的比例.而且在相同的环境下,人工成本的高低反映了企业经营管理的水平.所以,作业测定的真实性、准确性至关重要.标准工时的测定应该建立在作业标准化的基础上,否则将失去应有的意义.标准工时:是指在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.作业测定常用的方法:一.经验判断法:即估工.根据图纸,样品等来估计所需的工时.如冲床,生产效率以冲床的开动率为主.多任务序模产能可以定为300件/小时,连续模可定为600件/小时.二.历史纪录法:即统计分析法.根据以往的生产纪录或同类型产品的纪录.三.秒表法:在一段时间内,连续观测,纪录下来给予一个评比值,再加上宽放值,最后确定出该项作业的时间标准.秒表法是目前常用的方法,但误差很大.因为国内没有专门的训练机构,所以时间测定员不同,所得的时间也会有差别.秒表法所测的标准时间=平均操作时间某评比系数+宽放时间.宽放率=宽放时间/稼动时间某100%一般宽放包括:作业宽放(物),需要宽放(人),疲劳宽放(人)四.工作抽样法:在较长时间内,以随机方式,分散观测.利用分散抽样来研究工时的利用效率.五.MOD法:不需观测,可以客观地确定出标准时间.MOD法所有人力操作时的动作,均包含在一些基本的动作里.可以归纳为21种;不同人做相同的动作所需的时间值基本相同.1MOD=0.129(实际值)0.142(宽放后的值).例如,手指动作=M1,手腕动作=M2,小臂动作=M3,大臂动作=M4,伸直的臂=M5,坐下~站起=S30,弯曲~站起=B17,用眼=E2,判断=D3,走步=W5等.(数字即为MOD值,共有0、1、2、3、4、5、17、30八个值)第三篇现场管理优化现场是一个系统,IE要求从人,机,物,料,环五个方面进行综合考察.1.5S2.定置管理.是5S的深化.3.目视管理.现场只存在两种劳动,一种创造价值,一种不创造价值,IE的使命就是减少甚至消除不创造价值的劳动,即消除浪费.现场工作改善常用的IE手法有关”物”的方面1.工程分析法2.现场布置法3.搬运布置法4.稼动分析法5.工作简化法6.生产平衡法生产平衡分析的步骤A.确定工序B.确定各工序人数C.计算各工序之平均时间D.最高工序之时间划线E.计算不平衡损失时间不平衡损失时间=(最高DM某总人数)–(各工序时间合计)F.计算不平衡损失率不平衡损失率=各工序时间合计/(最高DM某人数)利益,尤其是各部门为了自身的利害关系,往往会站在本位的立场曲意矫饰,更使得机关首长或企业高阶层主管在做判断时显得力不从心,个人的才智、经历受到相当的挑战。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9

10.11.

度等级定义

努力程度 1.5% 1.5% 1.5% 1.0% 1.0% 1.0% 1.0% 1.5% 1.5% 1.5% 1.5% 1.5% 1.0% 1.0% 1.0% 1.0% 1.0% 1.5% 1.5% 1.5% 1.0% 1.0% 1.0% 1.5% 作业宽泛 姿势 特殊佩戴 0.3% 0.6% 0.3% 0.6% 0.3% 0.6% 0.0% 0.6% 0.0% 0.6% 0.0% 0.6% 0.0% 0.6% 0.3% 0.6% 0.3% 0.6% 0.3% 0.0% 0.3% 0.0% 0.3% 0.8% 0.3% 0.8% 0.0% 0.8% 0.0% 0.8% 0.0% 0.6% 0.0% 0.0% 0.0% 0.2% 0.3% 0.6% 0.3% 0.6% 0.0% 0.6% 0.0% 0.6% 0.0% 0.6% 0.3% 0.6% 注意力 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.3% 0.3% 0.3% 0.3% 0.3% 0.3% 0.4% 0.3% 0.3% 0.4% 0.3% 0.3% 0.3% 0.6% 0.7% 0.7% 0.3% 环境 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.4% 0.2% 0.2% 0.0% 0.0% 0.0% 0.0% 0.2% 0.2% 0.0% 0.4% 0.4% 0.0% 0.0% 0.0% 0.4% 单调性 0.3% 0.4% 0.3% 0.3% 0.3% 0.3% 0.3% 0.0% 0.0% 0.3% 0.3% 0.3% 0.3% 0.4% 0.7% 0.7% 0.4% 0.3% 0.0% 0.0% 0.3% 0.3% 0.3% 0.0% 危险性 0.3% 0.4% 0.3% 0.4% 0.3% 0.4% 0.4% 0.0% 0.0% 0.3% 0.3% 0.0% 0.0% 0.3% 0.3% 0.3% 0.3% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 0.0% 评价系数 10.8% 11.5% 9.8% 9.1% 10.0% 10.1% 10.1% 9.1% 11.1% 9.4% 9.4% 9.7% 9.2% 9.9% 10.1% 10.1% 9.3% 8.3% 11.1% 11.1% 8.5% 8.6% 9.6% 11.1%

工作饱和度

备注

◎岗位作业宽泛标准、性质、工作饱和度等级定义

大工序 1.开料 小工序 裁切 工作岗位 自动裁切机值机员 手动裁切机值机员 铝板和树脂板裁切值机员 打孔机值机员 磨圆角值机员 气动字唛机值机员 冲压字唛机值机员 焗炉值机员 拉板员 放板收板员 放板员 辘板值机员 自动爆光机值机员 手动/半自动爆光机值机员 放板 收板员 啤孔值机员 修理员 拉板员 原材料搬运人员 AOI检查值机员 AOI追线值机员 AOI维修值机员 拉板员 插板员 黑化值机及上下板 焗炉值机员 工作性质 私事宽泛 疲劳宽泛 5.0% 2.0% 5.0% 2.5% 5.0% 1.0% 5.0% 1.0% 5.0% 2.0% 5.0% 2.0% 5.0% 2.0% 5.0% 1.0% 5.0% 3.0% 5.0% 1.5% 5.0% 1.5% 5.0% 1.5% 5.0% 1.5% 5.0% 2.0% 5.0% 2.0% 5.0% 2.0% 5.0% 2.0% 5.0% 1.0% 5.0% 3.0% 5.0% 3.0% 5.0% 1.0% 5.0% 1.0% 5.0% 2.0% 5.0% 3.0% 5.0% 2.0% 5.0% 2.0% 5.0% 1.0% A B A B A B B

作料标记 磨圆角 打字唛 焗炉 其它 拉板/出板 2.内层D/F 磨边 磨板面 辘板 曝光 冲板 啤孔 修理 拉板 库房搬运 AOI检查 AOI追线 AOI维修 拉板 黑化机 焗炉 5.压板 (新干净房)

其它 3.AOI

其它 4.黑化

P片值机1 P片机协作2 P片机值机2 P片机协作1 啤孔机值机3 物料员4 物料员3