部品外观检查教材

X'FMR外观检查教材培训

2.套管長度過長或過短.

3.吃鍍圈數不夠. (焊點不良類似ADT產品)

6.LB劃傷,起泡. 印字斷字重影,浮 翹,粘貼方向錯.

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

4.焊點間距 離:1.00mm MIN

34

X‘FMR外觀檢查教材內容

環型產品

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

BOBBIN是否破 BOBBIN是否湯傷 BOBBIN是否變形 ML是否浮翹 ML是否湯傷 ML是否沾錫渣 BOBBIN內有無毛屑 AC PIN露銅

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

7

X‘FMR外觀檢查教材內容

BOBBIN破檢查

NG品

OK品

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

24

X‘FMR外觀檢查教材內容

包焊檢查

NG品

OK品

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

25

X‘FMR外觀檢查教材內容

斷線檢查

NG品

OK品

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

26

X‘FMR外觀檢查教材內容

ST產品外觀檢查

焊点OK品

線頭翹起、 分叉

焊点間距離 1.0mm MIN

21

X‘FMR外觀檢查教材內容

錫珠,錫渣檢查

NG品

OK品

2020/7/24

X'FMR外觀檢查培訓教材Rev1.0

22

X‘FMR外觀檢查教材內容

假焊檢查

成品外观检验规程培训教材

37

线路板的长方向和短方向都小于300mm的板,

每次拿板数量应少于30件。

搬板时板应竖直放入转工筐内,不能装入转

工筐的大面积板放在待抽检区的放板架上或 转工车上,有识别点的板放板高度不允许超 过80mm,无识别点的板放板高度不允许超过 200mm。

❖ 重在理解,而不是死记硬背; ❖ 重在应用,而不是为记而记; ❖ 重在用活,不断丰富指导书 ❖ 本次培训完后将会再次考试:

题量大; 时间短; 要求高;

1

产品检验要则 经批准的客户标准或协议 《IPC-A-600F》

2

电测转板

压板 检验员明确检验标准

检验并根据检验依据判断

抽检 抽检合格

抽检不合格

38

检验员在检查板过程中,板应垂直拿起,轻

拿轻放,防止摔伤板角或划伤板面。放板前, 应检查放板处是否清洁,不允许拖板或板与 其它物品有任何磨擦现象。

对板尺寸超过600X600mm的超大尺寸板,在

检验时必须在底部垫上成品包装用的气泡垫 胶片,以防止额外的划伤。

39

检验时按规定区域放置待检品、合格品、不合格 品。

厚度超过3mm的厚板尤其需注意进行铅锡堵孔 和锥形孔缺陷项目的检验。

34

检验时应保证检验台光线充足,对于线路复

杂或较难检验的板,以及目视检验很难辨别 的缺陷,应用10倍以上放大镜或读数显微镜 确认。

孔内缺陷则用检孔镜来帮助判断,或当影响

孔径时,用塞外形尺寸时,

应用卡尺进行测量。

35

判定不合格的产品,按《工序缺陷序号一览

表》中的对应缺陷编码进行记录。

同一板上的同类缺陷记录为一个缺陷点,两

成品外观检验教育训练教材

3.盤子有放產品必須要放流程單標示清楚,每個盤子只能擺放一種產品型號,不能同時放2種或以上產品型號;

4.作業時不能同時作業2種(含2種)以上型號產品,必須做完一個型號產品后,對該工作區域進行清線動作,才能再作業下一個型號的產品,以免造成混料。

成品外觀教育训练教材

课程

成品外觀教育訓練

上课时间

年月日

内容

作業內容及注意事項

上课地点

目的

讓員工作業順暢,提升品質

讲师

课程内容:

1.確認產品型號、工單號、周期。

2.檢驗動作、項目:

印字面:髒污、沾膠、刮花,印字模糊、斷字、印字反、周期/型號。

外殼側面:髒污、沾膠、發白、殘缺、破裂。

外PIN:沾異物、發黑、發黃、PIN歪、斷腳、吃錫不良、鍍錫不良(錫尖、錫鎦、連錫)。

5.作業時產品要輕拿輕放。

6.產品需按先進先出的方式進行作業,需按產品型號、工單號、周期進行區分作業,不能混料。

7.工作檯面、工治具等需保持整潔,每天均需清洗。

8.離開工作崗位需將檯面、凳子擺放整齊,關燈后放可離開。

內 PIN:毛刺(1/2)、連錫、錫點大(1/2)、虛焊、引線歪斜、沾錫、PIN歪。

鐵芯底部:混料、錫、錫渣、方向反;凡立水起泡、膠量。

請對所在流程的SOP及相關作業文件需進行閱讀及了解。

流程單的填寫:作業完后需在所在工序上填寫、數量、時間、簽名,黃色檢修流程單需注明不良項目。

注意事项:

1.藍色代表良品,黃色代表不合格品。

产品外观检验标准书(20120913加严版)

1.目的(Purpose):1.1為確保產品外觀件進料之品質標準,並提供進料檢驗及其品質判定依據,使產品出貨至客戶端均能符合客戶品質之需求,故制訂此檢驗標準。

2.適用範圍(Range):2.1適用於產品事業處之所有產品外觀件的檢驗及其品質判定2.2適用於產品尚未有專案檢驗規範前進料檢驗使用。

2.3適用於產品事業處及品保部所有同仁。

2.4包含所有塑膠射出外觀件、金屬外觀件、成品檢驗用。

3.責任(Responsibility):3.1品保工程師:負責制訂、修訂本檢驗標準。

3.2品管員:負責執行抽樣檢驗,確保進料品質,防止不良流至客戶端;並針對不合格品,進行提報。

4.抽樣標準:4.1正常檢驗:外觀依據MIL-STD-105E II級正常檢驗單次抽樣計畫,AQL 0.65,尺寸每批抽測5pcs。

4.2加嚴檢驗:外觀依據MIL-STD-105E II級正常檢驗單次抽樣計畫,AQL 0.4,尺寸每批抽測5pcs。

4.3抽樣方法:採用隨機抽樣,從不同單位包裝裡隨機抽取樣品。

5. 缺陷定義:5.1缺陷分類:A.致命缺陷(CRI):可能對機器或裝備的操作者造成傷害,潛在的危險性,會導致與安全有關的失效或不符合政府法規,影響機械或電器性能,產品在組裝後或客戶使用時會發生重大品質事件。

B.主要缺陷(MAJ):性能不能達到預期目標,但不至於引起危險或不安全現象,導致最終影響產品使用性能與裝配,客戶很難接受或存在客戶抱怨風險性。

C.次要缺陷(MIN):不滿足規定的要求,但不會影響產品使用功能。

5.2 不合格品分類:A.致命缺陷類不合格品:有一個或以上致命缺陷,也可能還含有嚴重或輕微缺陷的單位產品。

B.嚴重缺陷類不合格品:有一個或以上嚴重缺陷,也可能還含有輕微缺陷的單位產品。

C.輕微缺陷類不合格品:有一個或以上輕微缺陷的單位產品。

6. 檢驗條件:6.1距離:產品距日光燈80~90cm,肉眼與被測物距離30~45cm。

6.2時間:5秒內確認缺陷(單個零件的所有表面)。

塑胶部品外观检验培训教材

傷﹑划傷﹑刮痕等不良現象. v 1.3.4未滿箱的部品,必須壓緊頂滿才可檢查封箱,可用紙隔板作成“△”形狀塞滿,

防止制品散亂而外觀划傷,並在末滿箱的PVC盒或制品上用“+”形狀封緊.

一般检查作业指引

A、B、C级面的定义

我

们

要 A级表面:产品在进行安装,操作及日常维护时

做 映

能第一眼看到的表面。

菲 B级表面:产品组装后不能第一眼看到的表面,

优 秀

需翻转后(不需折除)才能看到的表

的

面。

检 查

C级表面:除A、B级表面以外的所有表面。

员

塑胶部品外观检验培训教材

东莞市映菲电子有限公司

一般检查作业指引

披锋

毛边

塑胶部品外观检验培训教材

东莞市映菲电子有限公司 六、夹线(结合线):

夹线 夹线(结合线)

塑胶部品外观检验培训教材

东莞市映菲电子有限公司 七、黑点:

黑点NG!

塑胶部品外观检验培训教材

东莞市映菲电子有限公司 八、变形:

平面中间拱起变形

柱子弯曲变形

塑胶部品外观检验培训教材

东莞市映菲电子有限公司 九、混色(异色):

塑胶部品外观检验培训教材

外觀檢查的檢驗標準及判定標準.

2.1 .SIP﹑限度見本﹑圖紙﹑客簽樣品. 2.2 依據履歷,公司成本﹑納期緊急度﹑不良率 的高低﹑功能性及外觀性等判定.

塑胶部品外观检验培训教材

东莞市映菲电子有限公司

品质培训教材

塑胶件的24种常见缺陷图片

外观检验标准培训教材

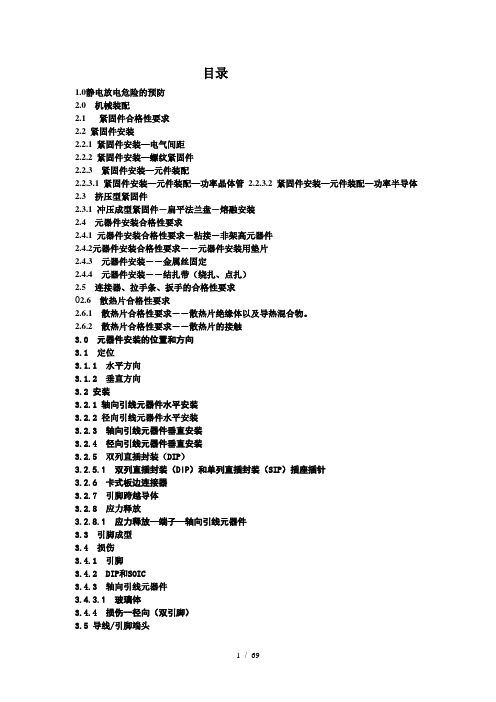

目录1.0静电放电危险的预防2.0 机械装配2.1 紧固件合格性要求2.2 紧固件安装2.2.1 紧固件安装—电气间距2.2.2 紧固件安装—螺纹紧固件2.2.3 紧固件安装—元件装配2.2.3.1 紧固件安装—元件装配—功率晶体管2.2.3.2 紧固件安装—元件装配—功率半导体2.3 挤压型紧固件2.3.1 冲压成型紧固件-扁平法兰盘-熔融安装2.4 元器件安装合格性要求2.4.1 元器件安装合格性要求-粘接-非架高元器件2.4.2元器件安装合格性要求--元器件安装用垫片2.4.3 元器件安装--金属丝固定2.4.4 元器件安装--结扎带(绕扎、点扎)2.5 连接器、拉手条、扳手的合格性要求02.6 散热片合格性要求2.6.1 散热片合格性要求--散热片绝缘体以及导热混合物。

2.6.2 散热片合格性要求--散热片的接触3.0 元器件安装的位置和方向3.1 定位3.1.1 水平方向3.1.2 垂直方向3.2 安装3.2.1 轴向引线元器件水平安装3.2.2 径向引线元器件水平安装3.2.3 轴向引线元器件垂直安装3.2.4 径向引线元器件垂直安装3.2.5 双列直插封装(DIP)3.2.5.1 双列直插封装(DIP)和单列直插封装(SIP)插座插针3.2.6 卡式板边连接器3.2.7 引脚跨越导体3.2.8 应力释放3.2.8.1 应力释放—端子—轴向引线元器件3.3 引脚成型3.4 损伤3.4.1 引脚3.4.2 DIP和SOIC3.4.3 轴向引线元器件3.4.3.1 玻璃体3.4.4 损伤--径向(双引脚)3.5 导线/引脚端头3.5.1 .1 导线/引脚端头——导线安装——绝缘破坏3.5.1.2 导线/引脚端头——导线安装——导体变形3.5.1.3导线/引脚端头——导线安装——导体损伤3.5.3 导线/引脚端头——印制板——导线伸出量3.5.3.1 直的及部分折弯的3.5.4 导线/引脚端头——软性套管绝缘4.0 焊接4.1 合格性要求4.2.1 镀覆孔上安装的元件-- 裸露的基底金属4.2.2 镀覆孔上安装的元件--剪过的引线4.2.3 焊料中的引脚涂层弯液面4.2.4 镀覆孔--无引线的层间联接--SMT过孔4.3 金手指4.4 机插连接器插针5.0 洁净度5.1 焊剂残留物5.2 颗粒状物5.3 氯化物、碳化物以及白色残留物5.4 腐蚀6.0 标记6.1 刻蚀的标记6.2 丝网印制的标记6.3 印章标记6.4 激光打印标记6.5 条形码6.5.1 标记-条形码-可读性6.5.2 条形码-粘贴和破损7.0 涂覆层7.1 敷形涂层7.1.1 总则7.1.2 涂覆范围7.1.3 敷形涂层-厚度7.2 阻焊膜涂覆术语7.2.1 阻焊膜涂覆—起皱/破裂7.2.2 阻焊膜涂覆—孔隙和鼓泡7.2.3 阻焊膜涂敷—断裂8.0 层压板状况8.1 引言关于白斑和微裂纹8.2 术语解释8.2.1 白斑8.2.2 微裂纹8.2.3 起泡和分层8.2.4 显布纹8.2.5 露织物8.2.6 晕圈和板边分层8.2.7 烧焦/阻焊膜变色--阻焊膜脱落8.3 弓曲和扭曲9.0 跨接线跨接线的合格要求9.1 跨接线选择9.2 跨接线布线9.3 跨接线固定9.4 跨接线--镀覆孔9.5 跨接线--表面安装10.0 表面安装组件10.1 胶粘接10.2 焊点10.2.1 只有底部有焊端的片式元件10.2.2 片式元件--矩形或正方形焊端元件--焊端有1、3或5个端面10.2.3 圆柱形焊端10.2.4 城堡形焊端的无引线芯片载体10.2.5 扁带“L”形和鸥翼形引脚10.2.6 圆形或扁平形(精压)引脚10.2.7 “J”形引脚10.2.8 “I”形引脚的对接焊点10.3 焊点—片式元件-端头,第3或第 5端面--焊缝范围10.4 元件损伤10.4.1 片式电阻器10.4.1.1 片式电阻器裂纹和缺口10.4.1.2 片式电阻器——金属化10.4.2 片式电容器10.4.2.1 片式电容器——浸析10.4.2.2 片式电容器——缺口和裂缝10.4.3 圆柱形零件附表范围·合格它不是最佳的,但在其使用环境下能保持PCBA的完整性和可靠性。

塑胶部品外观检验培训教材

按严格度分 放宽检查

要

抽检

正常检查

做

免检

映

全

菲

檢

对产品进行100%的检查﹐根据对母体 ( 批 )中的

公

所有項目 / 測量來決定品质

加严检查 對全部物品進行檢驗的方法

司

优 秀

抽

檢

从母群体 ( 批 )中随机取样﹐然后进行试验 / 測量﹐

的

根据样本的品质來估計这批的品质

按已訂的產品抽樣水准及抽 樣計划﹐用適當的抽樣方法 從批中抽取適當的樣本數

傷﹑划傷﹑刮痕等不良現象. ❖ 1.3.4未滿箱的部品,必須壓緊頂滿才可檢查封箱,可用紙隔板作成“△”形狀塞滿,

防止制品散亂而外觀划傷,並在末滿箱的PVC盒或制品上用“+”形狀封緊.

外觀檢查的檢驗標準及判定標準.

2.1 .SIP﹑限度見本﹑圖紙﹑客簽樣品. 2.2 依據履歷,公司成本﹑納期緊急度﹑不良率 的高低﹑功能性及外觀性等判定.

检

查免

员

檢 根据分析供应商的品质和技朮資料以及前几批的品质记

載來決定該批是否接收或拒收﹐不进行检查。

对产品不予检验

东莞市映菲电子有限公司

一次抽样检验方法: GB/T2828.1-2003

一般检查作业指引

我 们 要 做 映 菲 优 秀 的 检 查 员

注:*=用箭头上第一个抽样计划 * =用箭头下第一个抽样计划(如样本大小)大于批量时,则用100% 全检 * Ac=合格判定数 *Re=不合格判定数

披锋

毛边

东莞市映菲电子有限公司 六、夹线(结合线):

夹线 夹线(结合线)

东莞市映菲电子有限公司 七、黑点:

黑点NG!

东莞市映菲电子有限公司 八、变形:

产品外观检验指导书

1 目的为检验员提供检验规则和检验方法,指导其正确检验从而稳定产品质量。

2 适用范围适用于本公司检验员对装配后的产品外观检验,主要是指处于发货状态下的成品物料。

3 主要检验工具卡尺、卷尺、色差仪、测厚仪、螺纹规、标准色板,签样板等。

4 检验环境4.1 光度300~600LX (相当于40W 目光灯750㎜远)。

4.2 如条件许可,检验者目视方向应与光源方向成45°如下图所视(如图1)。

图14.3 检验者沿目视方向与待检验表面之间的距离为600~650㎜。

5 术语和定义5.1 产品:指本公司确定的、处于向客户发货状态下的物品。

5.2 A 级表面:产品在本公司的客户处进行安装、操作及日常维护时能被看到的表面。

5.3 B 级表面:除A 级以外的所有表面。

5.4 外部表面:在产品正常工作状态下或产品开启前门后,能直接正视到的表面,外部表面归属于A 级表面。

5.5 内部表面:在产品正常工作状态下或产品开启前门后,不能直接正视到的A 级表面。

5.6 金属表面:包括电镀、氧化、钝化以及金属压铸面等表现为金属质感的表面,非喷涂面。

5.7 浅划痕:指电镀或氧化之因操作不当或对明显缺陷进行粗打磨等人为造成的基体材料上的划伤或局部磨擦痕迹,一般呈细线型。

5.8 划痕:膜层表面划伤,但未伤至底层(即底层未暴露);对其它无膜表面则为目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

5.9 深划痕:表面膜层划伤,且已伤至底层(即底层已暴露);对无膜层表面则为目测明显、手指甲触摸无凹凸感、伤及材料本体的伤痕。

5.10 露白:镀彩色锌钝化膜因磨擦而被去除、露出锌层,或因缝隙截留溶液导致的无钝化膜现象,呈现为区别于周围采色的白色。

5.11 雾状:镀铬、镀镍表面或透明塑胶表面上的模糊、不清晰、不光亮的现象。

5.12 局部无铬层:指镀铬表面因电镀工艺的局部限在凹槽内、深孔内、折弯内角等低电位区出现铬层未电镀上的现象。

外观检查标准书

1-1、检验之照度:600-1500Lux,无放大镜设备(推荐标准:750~1500 Lux JIS Z 9110)。

1-2、检验环境:温度25±10℃、湿度70%RH以下。

1-3、检验之距离:35±5cm。

1-4、检验角度:上下左右0±30度。

1-5、检验时须戴乳膠手套,待测件表面须注意防护,不得产生检验时之刮伤。

侧面

复合伤总宽3.0mm以内

判定

不問

为下记使用

不问

不问

1、伤:

※工程伤以产品长边长度的1/2最大,幅度超过1mm为NG.

※复合伤共计3处止OK。

※伤长度的测量方法,测量从起点到终点直线连接的距离。

※番号①的伤随角度的变化看似白色或黑色。

幅度0.2mm以下的光泽伤,其数量,长度均不问。

※用棉签擦拭有阻力的伤不可有,用棉签擦拭无阻力的伤下记运用。、

确认

作成

A

新訂

沈剑

2012-12-07

ห้องสมุดไป่ตู้沈剑

5

汚迹、血痕

目视

用酒精擦拭不掉的汚迹不问,血痕不可

6

油污

目视

不允许

7

色斑

目视

性能上問題无的材料色斑、外観关联的色斑不問、不可擦拭的污迹不問。例:圧延痕、酸斑等ok。

8

裂纹、破裂、断裂

目视、放大镜

不允许

9

翘曲

目视、厚薄规

按照平面度0.3以下。

10

刻印

目视

字体、刻印清晰可识别即可,不允许断线

11

变形

目视

2、检验标准:

适用于SHARP【2.0~5.0型 SUS 材】系列部品标准内容:

外观检查标准书

3-1、产品规格(个别仕样)、客户要求、客户承认限度样品优先于此标准进行判定。

3-2、各仕样间发生差异的场合仕样优先顺序:个別仕样(客户承认限度样品)→图面→共通仕样。

版本

变更内容

责任者

日期

承认

确认

作成

A

新訂

沈剑

2012-12-07

沈剑

1-2、检验环境:温度25±10℃、湿度70%RH以下。

1-3、检验之距离:35±5cm。

1-4、检验角度:上下左右0±30度。

1-5、检验时须戴乳膠手套,待测件表面须注意防护,不得产生检验时之刮伤。

2、检验标准:

适用于SHARP【2.0~5.0型 SUS 材】系列部品标准内容:

項次

检验项目

使用仪器

※复合伤共计3处止OK。

※伤长度的测量方法,测量从起点到终点直线连接的距离。

※番号①的伤随角度的变化看似白色或黑色。

幅度0.2mm以下的光泽伤,其数量,长度均不问。

※用棉签擦拭有阻力的伤不可有,用棉签擦拭无阻力的伤下记运用。、

2、擦伤/集体伤

面积

5∮

10∮

15∮

20∮超

判定

○

○

○

×

容许数

不问

2

1

——

6

油污

目视

不允许

7

色斑

目视

性能上問題无的材料色斑、外観关联的色斑不問、不可擦拭的污迹不問。例:圧延痕、酸斑等ok。

8

裂纹、破裂、断裂

目视、放大镜

不允许

9

翘曲

目视、厚薄规

按照平面度0.3以下。

10

刻印

目视

外观检验作业指导书

外观检验作业指导书一、目的:规范公司产品外观检验方法及允收标准。

二、适用范围:所有产品的外观处理检验三、外观检视条件:1)视力:校正视力1.0以上。

2)目视距离:检查物距眼睛A级面40㎝,B、C距眼睛一臂远。

3)目视角度:45度~90度(检查时产品应转动)。

4)目视时间:A级面15秒/面,B、C面10秒/面。

四、术语和定义●A级表面:在使用过程中总能被客户看见的部分。

●B级表面:在使用过程中常常被客户看见的部分。

这些表面允许有轻微不良,但是不致引起挑剔客户不购买产品。

●C级表面:在使用过程中很少被客户注意到的表面部分。

此表面的外观缺陷应合理而且不至于给客户觉得该产品质量不佳。

●D级表面:在使用过程中几乎不被客户看到部分(如:产品的内部件表面)。

此表面的缺陷合理,不能影响零件使用性能。

●金属表面:包括电镀、氧化、钝化等表现为金属质感的表面,非喷涂表面。

●拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

●基材花斑:电镀或氧化前因基体材料腐蚀、材料中的杂质、材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

●抛光区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域。

●镀前划痕:指材料划痕、电镀或氧化之前因操作不当,或对明显缺陷进行粗打磨等人为造成的基体材料上的划伤或局部磨擦痕迹,一般呈细线型。

●浅划痕:膜层表面划伤,但未伤及底层(即底层未暴露);对其它无膜层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

●深划痕:膜层表面划伤,且已伤至底层(即底层已暴露出来);对其它无膜层表面则为:目测明显、手指甲触摸有凹凸感、伤及材料本体的伤痕。

●凹坑:由于基体材料缺陷,或加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

●凹凸痕:因基材受撞击或校形不良等而呈现出的明显变形、凹凸不平的现象,手摸时有不平感觉。

产品外观检验作业指导书

D面:从下面或底部看到的为D面。

起泡:镀层与基材之间附着性不良,而造成的镀层隆起现象.

剥离:镀层从底层或基材之间剥落起皮之现象.

烧焦:镀层表面发白目视表层粗糙.

发黄:镀层表面露出黄色镍层.

麻点:镀件表面细微小点,常有群体现象.

杂质(电镀):镀件表面较明显凸状附着物,手感粗糙.

批准

生效日期

针孔:电镀和PVD镀之后看到工件表面的小孔。

砂眼:机加、铸造、焊接、压铸件抛光后,表面留有之较大凹洞.

缩水:胶件的边缘位缺料或表面出现明显的凹陷,不饱满.

砂印:产品上有留下未抛光之打砂痕迹。

色差:指要求为同种颜色的产品,各组件颜色深浅不一之现象.

麻轮印:用粗糙麻轮抛光,导致表面有残留麻轮打磨之严重痕迹。

顶白:制品在脱膜时脱模力太高或顶出杆表面相对较小而造成顶出部位变形出现泛白.

碰伤:制品表面因碰撞产生的凹状痕迹.

划伤:制品表面被尖锐物体划出线状痕迹.

擦伤:制品表面因工作过程中擦出细微线状痕迹.

凹点:因模具和成型条件影响而造成制品表面出现较大之凹洞.

杂质:因料筒或原料中混有或未清理澈底导致成型时夹带较大之凸点

杂色点

允许Φ1mm以下1处

允许Φ1mm以下1处

允许பைடு நூலகம்1mm以下2处

可接受

顶白

轻微顶白不影响强度可接受

轻微顶白不影响强度可接受

轻微顶白不影响强度可接受

可接受

碰伤

允许Φ0.5mm以下1处

允许Φ1mm以下2处间距5mm

允许Φ2mm以下3处间距5mm

可接受

划伤

允许长1mm呈细线状以下1处

SMT 外观检查基准书(IPC-A-610)

湿润不足 (dewetting, 开始润湿,再后没有润湿)

용융된 솔더가 부품 전극부 또는 랜드에 충분히 젖지 않은 현상으로 랜드 일부에 약간의 얇은 솔더 막을 남기거나, 불규칙한 솔더의 덩어리가 있음.

MCSH-SMT-FR-289(00)

上海 MCNEX

SMT 外观检查基准书(J-Lead 部品的不良类型 – 等级 2,3)

上海 MCNEX

SMT 外观检查基准书(Chip 部品的不良类型 – 等级 2,3)

不良项目 相片 判定基准

锡솔더 브릿지

不能相接合的导体间因焊锡相联接的现象

Maunting粘贴时的 Land污染

部品接合部的粘着剂污染, 对焊锡接合部判定基准不能满足时为不良.

焊锡细微碎片

最小电气间隙徘徊최소 전기적 간격에 위배되거나, 或没有密封, 或没有粘贴的现象.

上海 MCNEX

SMT 外观检查基准书(J-Lead 部品的不良类型 – 等级 2,3)

不良项目 相片 判定基准

不充分的焊锡

솔더가 최소 필렛 높이에 도달하지 못 함.

过剩焊锡

솔더가 부품 몸체(Body)에 닿았음.

湿润不良 (nonwetting, 一开始没有润湿)

용융 솔더가 퍼지지 않아 랜드 또는 전극부에 부착되지 않음.

不良项目 相片 判定基准

불안정한 접합부

솔더링 과정중 움직임에 의한 솔더링 표면의 스트레스 라인(요철)이 있음.

파단, 균열이 있는 접합부

접합부에 파단 또는 균열 흔적이 있음.

리드의 높이 불일치 (coplanarity)에 의한 오픈(open)

리드 중 일부가 랜드에 접촉되지 않음.

产品外观全检作业指导书范例

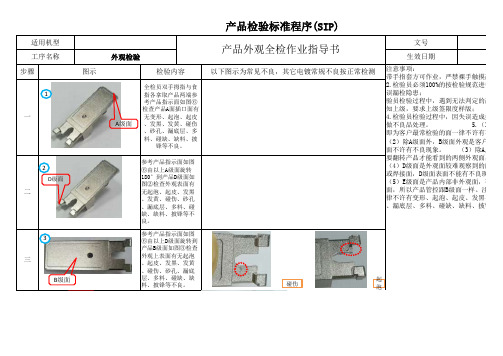

外观检验生效日期步骤图示检验内容以下图示为常见不良,其它电镀常规不良按正常检测产品检验标准程序(SIP)适用机型文号工序名称一全检员双手拇指与食指各拿取产品两端参考产品指示面如图⑥检查产品A面插口面有无变形、起泡、起皮、发黑、发黄、碰伤、砂孔、漏底层、多料、碰缺、缺料、披锋等不良。

二参考产品指示面如图⑥由以上A级面旋转180°到产品D级面如图②检查外观表面有无起泡、起皮、发黑、发黄、碰伤、砂孔、漏底层、多料、碰缺、缺料、披锋等不良。

三参考产品指示面如图⑥由以上D级面旋转到产品B级面如图③检查外观上表面有无起泡、起皮、发黑、发黄、碰伤、砂孔、漏底层、多料、碰缺、缺料、披锋等不良。

注意事项: 带手指套方可作业,严禁裸手触摸产品;2.检验员必须100%的按检验规范进行全检误漏检隐患; 验员检验过程中,遇到无法判定的产品,知上级,要求上级签限度样版;4.检验员检验过程中,因失误造成掉落地做不良品处理。

5.(1)A级即为客户最常检验的面一律不许有不良现(2)除A级面外,B级面外观是客户最常检面不许有不良现象。

(3)除A/B级面要翻转产品才能看到的两侧外观面,不许(4)D级面是外观面较难观察到的面,一或焊接面,D级面表面不能有不良现象。

(5)E级面是产品内部非外观面,有时E级面,所以产品管控跟B级面一样。

注:以上律不许有变形、起泡、起皮、发黑、发黄、漏底层、多料、碰缺、缺料、披锋等不产品外观全检作业指导书3碰伤B 级面A 级面2D 级面1起泡修NO.修订日期修订人NO.修订人订14记25录36PZ3/4:YZGC/1:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:□回收 份□回收 份日期:四参考产品指示面如图⑥由以上B级面旋转90°到产品C级面如图④检查外观两侧表面有无起泡、起皮、发黑、发黄、碰伤、砂孔、漏底层、多料、碰缺、缺料、披锋等不良。

五参考产品指示面如图⑥由以上B面旋转180°到产品E面如图⑤检查E面内部表面有无起泡、起皮、发黑、发黄、碰伤、砂孔、漏底层、多料、碰缺、缺料、披锋等不良。

成品外观检验标准培训教材

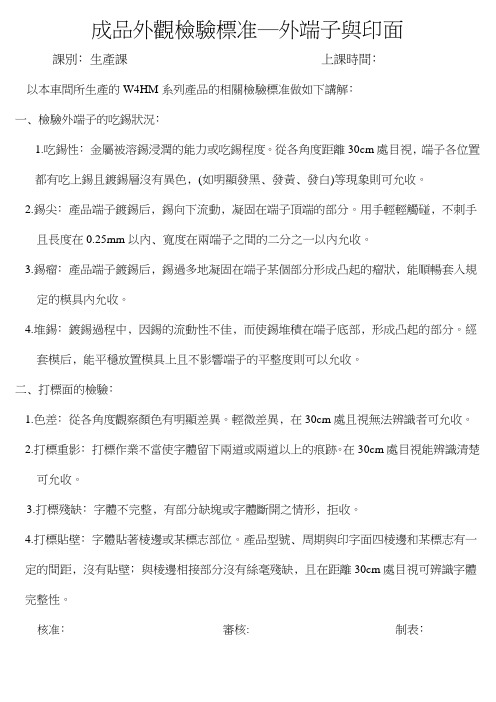

成品外觀檢驗標准─外端子與印面課別﹕生產課上課時間﹕

以本車間所生產的W4HM系列產品的相關檢驗標准做如下講解﹕

一﹑檢驗外端子的吃錫狀況﹕

1.吃錫性﹕金屬被溶錫浸潤的能力或吃錫程度。

從各角度距離30cm處目視﹐端子各位置

都有吃上錫且鍍錫層沒有異色﹐(如明顯發黑﹑發黃﹑發白)等現象則可允收。

2.錫尖﹕產品端子鍍錫后﹐錫向下流動﹐凝固在端子頂端的部分。

用手輕輕觸碰﹐不刺手

且長度在0.25mm以內﹑寬度在兩端子之間的二分之一以內允收。

3.錫瘤﹕產品端子鍍錫后﹐錫過多地凝固在端子某個部分形成凸起的瘤狀﹐能順暢套入規

定的模具內允收。

4.堆錫﹕鍍錫過程中﹐因錫的流動性不佳﹐而使錫堆積在端子底部﹐形成凸起的部分。

經

套模后﹐能平穩放置模具上且不影響端子的平整度則可以允收。

二﹑打標面的檢驗﹕

1.色差﹕從各角度觀察顏色有明顯差異。

輕微差異﹐在30cm處且視無法辨識者可允收。

2.打標重影﹕打標作業不當使字體留下兩道或兩道以上的痕跡。

在30cm處目視能辨識清楚

可允收。

3.打標殘缺﹕字體不完整﹐有部分缺塊或字體斷開之情形﹐拒收。

4.打標貼壁﹕字體貼著棱邊或某標志部位。

產品型號﹑周期與印字面四棱邊和某標志有一定的間距﹐沒有貼壁﹔與棱邊相接部分沒有絲毫殘缺﹐且在距離30cm處目視可辨識字體完整性。

核准﹕審核: 制表﹕。

外观判定培训教材

何谓外观判定者认定制度?改善生产效率维持适当的部品质量外观判定者根据认定制度的认定认定方法考查认定Ⅷ. 制作的限度样品上,必需盖有认定者的印章.Ⅸ. 一般不要在部品状态下作出判定,请在整机状态下作出判定.Ⅹ. 请做一些让认定者得到全公司的认可的日常活动.★得到领导层的充分理解,营造认定者容易开展工作的环境.最近的将来要达到全公司水平的认定者感官管理序言见到美人,觉得漂亮、吃了美味,觉得好吃。

所以,可以这样认为:人感觉物体的有用性,最终还是依靠感官的。

不能利用一般测量仪器来判定,只能依靠人的五种感觉(视、听、闻、尝、触摸)的检查,叫做感官检查。

依靠感官评价品质的最具代表例子是外观检查。

其判定结果,往往会因各人能力之差、检查员的情绪、环境条件的变化、成见等因素,出现比较大的偏差。

虽然,最近逐渐推行测量仪器化,但是不管怎么说,在商品的形象、一般消费者的需要等方面来说,感官检查是最重要的。

感官检查,对于企业来说是不容忽视的。

所以,为了维护它的公正性,应把感官检查当作重要事项来抓。

1、感官(检查)管理的应用1-1、进行感官管理时的必要事项(1)、检查员的选定和训练(2)、限度样板的设定和管理(3)、环境条件(4)、研讨计量化1-2、感官检查的应用可应用感官检查的事例有如下几种:(1)、看:涂装面的伤痕、颜色、部品整修面、电镀颜色、光泽度etc(2)、触摸:VR的动作感觉、表面触感,布的触感etc(3)、听:轴承的声音、齿轮的杂音、喇叭的音质、马达的声音(4)、闻:涂装制剂的气味、化妆品的香味etc(5)、尝:酒、啤酒的味道、面包的味道etc2、检查员的选定和训练2-1 检查员的选定感官检查当中,检查员应当充当评价品质特性、测量仪器的作用。

因此,不但要考虑检查方法及测试用材料的性质,而且还要考虑到采用适合检查目的的检查员。

一般来说,影响感官检查员检查结果的有以下几个因素。

所以,作为检查员应具备的条件为(1)具有较强的识别能力和检查能力。

产品外观检验作业指导书

砂眼:机加、铸造、焊接、压铸件抛光后,表面留有之较大凹洞.

缩水:胶件的边缘位缺料或表面出现明显的凹陷,不饱满.

砂印:产品上有留下未抛光之打砂痕迹。

色差:指要求为同种颜色的产品,各组件颜色深浅不一之现象.

麻轮印:用粗糙麻轮抛光,导致表面有残留麻轮打磨之严重痕迹。

色差:指要求为同种颜色的产品,各组件颜色深浅不一之现象.

杂色点:胶件表面出现颜色明显反差的点.

气泡:制品表面和内部由于材料的热敏感性而形成大小不一的片状薄状隆起.

烧焦纹:胶件表面因熔料过度热降解发生氧化或分解而出现银色和淡棕色的暗状条纹.

顶白:制品在脱膜时脱模力太高或顶出杆表面相对较小而造成顶出部位变形出现泛白.

碰伤:制品表面因碰撞产生的凹状痕迹.

划伤:制品表面被尖锐物体划出线状痕迹.

擦伤:制品表面因工作过程中擦出细微线状痕迹.

凹点:因模具和成型条件影响而造成制品表面出现较大之凹洞.

杂质:因料筒或原料中混有或未清理澈底导致成型时夹带较大之凸点

检验条件

检验员在40W日光灯下,产品距光源80cm左右的条件下目测,检验员矫正视力以上,并无色盲。

允许Φ0.5mm以下3处,间距>25mm且擦拭不脱落

弧伤

不可接受

不可接受

不可接受

不可接受

针孔

不可接受

允许Φ0.2mm以下1处

允许Φ0.2mm以下2处,间距>50mm

允许Φ0.4mm以下3处,间距>50mm

缩水

不可接受

不可接受

允许轻微不明显

允许轻微不明显

色差

不可接受

不可接受

不可接受

不可接受

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A/0

IC位铜箔多条划痕明显, 不可接受

文件编号 制订部门

OI-QA-011 品质保证部

铜箔划伤/压 伤

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

上图划痕过多,不可接受;

下图划痕较轻微,需由客户 签样确认是否可接受

文件编号 制订部门

OI-QA-011 品质保证部

文件编号 制订部门

OI-QA-011 品质保证部

铜箔划伤/压 伤

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

线路严重压伤, 不可接受

文件编号 制订部门

OI-QA-011 品质保证部

铜箔划伤/压 伤

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔划伤/压 伤

定义

铜箔上有划痕、压 痕。

缺限等级 主要缺点

次要缺点

标准

1、划伤/压伤造成线 路断路时不允许;

2、伤痕过深、过于 明显,或同一表面 伤痕过多,严重影 响外观时不允许;

3、轻微划伤可接受;

以上两图片严重铜箔划伤露铜 ,影响焊锡,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

铜箔脏污氧化

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔表面大面积氧化, 不可接受

铜箔表面大面积氧化, 不可接受

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

铜箔脏污氧化

定义 缺限等级 标准

铜箔表面有脏点或 氧化物,影响外观 及焊锡。

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

部品外Байду номын сангаас检查培训教材

2004-9-13

页次

/42

版本

A/0

目录

第一部份:基板不良 第二部份:电子元件不良 第三部份:五金元件不良 第四部份:塑及元件不良

1、铜箔有绿油 2、铜箔有异物 3、铜箔划伤/压伤 4、线路缺损 5、铜箔脏污氧化 6、铜箔表面汽泡 7、短路 8、 IC掉锡 9、孔堵 10、印刷不良

主要缺点

次要缺点

1、脏污氧化面积较 大,影响焊锡或严 重影响外观时不可 接受。

2、轻微脏污氧化可 以接受。

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔表面脏污过多,不可接受!

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

铜箔表面汽泡

部品外观检查培训教材

2004-9-13

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔有异物

定义 缺限等级 标准

铜箔上覆盖有异物, 影响焊锡。

主要缺点

次要缺点

1、异物位于铜箔两 端或异物宽度超过 铜箔宽度1/2,或者 异物面积超过铜箔 面积1/10时,不可以; 接受;

绿油位于铜箔两端,影响 焊锡,不可接受。

文件编号 制订部门

OI-QA-011 品质保证部

铜箔有绿油

文件名称 制订日期

图2-主要缺点

绿油面积过大,影响 焊锡,不可接受。

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

图3-次要缺点

原则上如果只有一处 可以接受,如果客户 标准加严,执行客户

标准

铜箔表面严重汽泡 ,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

短路

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

定义 缺限等级

基板加工时,两个 独立的焊点或零件 脚连在一起。

主要缺点

标准

同一线路上的短路 可以接受;

不同线路上的短路 不可接受;

IC线路连锡不良,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

IC掉铜

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

定义

基板来料就有IC位掉 铜现象。

缺限等级 主要缺点

标准

IC掉铜影响的焊锡时 均不可接受。

IC掉锡不良,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

孔堵

线路缺损

文件名称 制订日期

2004-9-13

定义 缺限等级 标准

线路残缺不全,有 空洞或齿状缺口。

主要缺点

次要缺点

1、缺口造成断路或 超过线路宽度的1/2 时不可接受;

2、线路宽度1/2以内 的缺口,同一表面 有2处以上时也不可 接受。

3、反之可以接受。

部品外观检查培训教材

页次

/42

版本

A/0

以上两处线路缺损不良 不可接受。

1、变形 2、破损 3、生锈 4、反向 5、攻牙不良 6、移位 7、外观不一致 8、 印刷不良

1、划痕 2、变形

1、镜片不良

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

第一部份:

基板不良

文件编号 制订部门

OI-QA-011 品质保证部

3、反之可以接受;

以上两图片铜箔异物面积过大 ,影响焊锡,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

铜箔有异物

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔表面的异物影响焊锡时 或严重影响外观时, 不可接受。

文件编号 制订部门

OI-QA-011 品质保证部

页次

/42

版本

A/0

定义 缺限等级 标准

铜箔表面有汽泡 次要缺点

1、汽泡面积过大时 不可接受。

铜箔表面雾状阴影 为汽泡,面积过大

不可接受。

文件编号 制订部门

OI-QA-011 品质保证部

文件名称 制订日期

铜箔表面汽泡

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

局 部 图 片

=

全局图片

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

定义

本应导通的孔位堵塞

缺限等级 主要缺点

标准

所有需插件的孔堵均 不可接受。

孔堵不良,不可接受

文件编号 制订部门

OI-QA-011 品质保证部

印刷不良

文件名称 制订日期

部品外观检查培训教材

文件名称 制订日期

部品外观检查培训教材

2004-9-13

页次

/42

版本

A/0

铜箔有绿油

定义 缺限等级

标准

铜箔上覆盖有绿油。

主要缺点

次要缺点

1、绿油在铜箔两端 时不可接受;如图1; 2、绿油宽度超过铜 箔宽度1/2,或者绿 油面积超过铜箔面 积1/10时也不可以; 如图2; 3、反之可以接受; 图3

图1-主要缺点