PCB板图形制作方法

陶瓷pcb板制作流程

陶瓷pcb板制作流程陶瓷PCB板是一种高性能电路板,由于其特殊的材料和制作工艺,具有耐高温、耐腐蚀、高绝缘性能等优点。

陶瓷PCB板广泛应用于高端电子产品,如航空航天、军事装备、通信等领域。

陶瓷PCB板制作的流程主要分为以下几步:一、设计电路图首先需要根据电路设计要求,使用电路设计软件进行设计。

在设计时需要考虑电路的布局、支路、功耗等因素,保证电路的稳定性和可靠性。

设计完成后,需要将电路图导出为Gerber文件格式,以便后续制板过程使用。

二、制作基板制作基板是陶瓷PCB板制作的关键步骤。

首先需要选用高纯度的陶瓷粉末,经过筛选、混合、压制等工艺制作成陶瓷基板。

然后在基板上进行钻孔、铜箔覆盖等处理,形成导电路径和电路板的基本形态。

三、制作图形根据电路图导出的Gerber文件,使用光刻技术在铜箔上制作电路图形。

这个过程需要通过激光光刻机将Gerber文件的信息转移到覆铜板上,形成电路图形。

光刻技术的优点是精度高、速度快,能够满足高密度电路板的制作要求。

四、金属化处理金属化处理是将电路图形上的铜箔转化为可导电的导线的过程。

这个过程需要将铜箔表面镀上一层金属,通常使用的是镍-金工艺。

金属化处理的目的是保护电路图形,提高导电性能和耐腐蚀性能。

五、涂覆瓷釉涂覆瓷釉是为了保护电路板和提高绝缘性能。

瓷釉是由陶瓷粉末和玻璃粉末混合而成的涂料,具有耐高温、耐腐蚀、高绝缘性能等特点。

涂覆瓷釉需要使用喷涂、刷涂等方法进行,然后在高温下进行烧结,形成一层坚硬、致密的陶瓷保护层。

六、打孔、插件在完成涂覆瓷釉后,需要进行打孔和插件操作。

打孔是为了连接不同层的电路,插件是为了连接电路板和其他元器件。

这个过程需要使用钻孔机、贴片机等设备完成。

七、测试最后需要对制作好的陶瓷PCB板进行测试,确保电路的正确性和稳定性。

测试的方法包括电性测试、绝缘测试、环境适应性测试等。

陶瓷PCB板制作的过程需要经过多个环节的精细处理,每一个环节的质量都会直接影响到电路板的性能和可靠性。

pcb制作工艺

pcb制作工艺PCB(PrintedCircuitBoard),即印刷电路板,是一种电子元件连接底板,采用覆铜工艺、印刷技术将电子元件固定在其上,并将信号线连接起来,实现深层次的复杂电路的小型和集成的九轴模块,是电子产品的构成要素。

那么,究竟该如何制作PCB,以及其中的工艺是怎样的呢?一、PCB制作工艺:1、设计制作:PCB设计原理其实是类似于游戏中的拼图,根据用户需要,合理布局PCB元件,并根据电路画出PCB线路图形,这样就可以将要制作的PCB放在一起进行印制。

2、蜕皮处理:处理完设计之后,会将要制作的PCB物料PCB板和接点连接以及元件就绪,然后可以进行蜕皮处理,蜕皮处理是一种特殊的制作技术,可以使PCB的表面光滑无瑕疵,并且具有良好的抗腐蚀性。

3、铜箔处理:经过蜕皮处理后,PCB板面就可以贴上铜箔。

铜箔可以使PCB板具有更好的导电性,而且可以防止PCB板上的元件被湿润。

4、钻孔处理:当铜箔处理完成之后,就可以进行PCB钻孔处理,PCB钻孔处理就是把PCB板上的电线,电路板上的接口,以及PCB板上元件的固定接口,全部钻孔出来,方便以后的连接和安装。

5、焊接处理:当PCB钻孔处理完成之后,就可以进行PCB焊接处理,有了正确的焊接技术,可以使PCB元件紧密可靠地固定在PCB板上。

6、测试处理:最后一步就是测试,在完成所有PCB制作处理之后,就可以进行测试,以确保PCB板的功能可靠。

二、PCB制作注意事项1、设计时,应该尽量减少PCB板的面积,以减少PCB板的成本。

同时,在设计时也要注意电路的连接,合理排列电路,以达到最佳效果。

2、在制作PCB时,应该尽可能地采用精密设备,以保证PCB板的定位、形状、精度等,去除板面不平整的现象,以保证PCB板的质量。

3、在PCB制作中,各种工艺都要尽量减少处理次数,注意元件安装的精度、散热、信号传输质量,合理布局以及管道和元件的连接,以保证PCB板的质量和性能。

PCB印刷电路板制作流程

PCB印刷电路板制作流程1.丝网印刷法:平常我们将电路板称为“印刷电路板”(英文缩写PCB),正是来自于其“丝网印刷”的工艺,其基本流程为:设计版图→描图→晒板(制作丝网印刷底版)→印刷→化学方法腐蚀→清洗及表面处理→印刷助焊、标识、阻焊等层→切割、打孔等机械加工→成品电路版这种方法生产环节较多,工艺简单,主要运用在PCB板的批量生产中,试验室条件下很少采纳。

2.雕刻法雕刻法采纳专业的雕刻机完成,利用机械铣削工艺掉敷铜板上多余的铜箔后得到实际的电气连线,精度很高,但加工速度很低,成本也比较高。

3.手绘法用笔或类似于笔的工具将一些防腐蚀的涂料直接将图形画在覆铜板上,然后再进行化学腐蚀等步骤。

现在的电子元件体积小,引脚间距更小(毫米量级),铜箔走线也同样细小,因而手工绘制已经变得特别困难。

4.帖图法电子商店有售一种“标准的预切符号及胶带”,可以依据电路设计版图,选用对应的符号(主要是指焊盘)及胶带,粘贴到覆铜版的铜箔面上。

用软一点的小锤,如光滑的橡胶、塑料等敲打图贴,使之与铜箔充分粘连。

重点敲击线条转弯处、搭接处。

天冷时,可以好用取暖器使表面加温以加强粘连效果。

张贴好后就可以进行腐蚀。

5.使用预涂布感光敷铜板使用一种专用的覆铜板,其铜箔表面预先涂布了一层感光胶材料,故称为“预涂布感光敷铜板”,也叫“感光板”。

制作方法如下:将电脑画好的PCB图,根据1:1比例打印为黑白图形。

取一块与图纸大小相当的光敏板,撕去爱护膜。

用玻璃板或塑料透亮板把图纸与光敏PCB板压紧,在紫外线曝光机下曝光1-5分钟后,用显影药1:20配水进行显影,当曝光部分(不需要的敷铜皮)完全暴露出来时,用水冲净,即可用三氯化铁进行腐蚀了。

操作娴熟后,可制出精度达0.1mm的走线。

目前市售的“预涂布感光敷铜板”价格还比较高。

6.热转印法将用电脑制作好的印制电路板图形,通过激光打印机打印在经过特别处理的专用热转印纸上,激光打印机的“碳粉”是含磁性物质的黑色塑料微粒。

如何用PROTEUS制作PCB板

如何用PROTEUS制作PCB板电子爱好者们想要制作自己的电路板(PCB),现在有许多制作电路板的软件,其中PROTEUS 软件是较为流行的一个。

PROTEUS 是一款先进的仿真软件,适用于电气工程和电子工程。

以下是如何使用PROTEUS 制作PCB 板:1. 设计电路图在PROTEUS 中设计PCBA 版本需要先制作电路图,在PROTEUS 中可以下载模拟器件。

输入接口和引脚号并连接它们。

在画完电路图之后,检查画出来的电路图是否正确,并尝试模拟看是否有错误。

2. 选择PCB 大小和形状在创建PCB 版本之前,您需要选择PCB 的大小和形状。

选择PCB 大小和形状通常是根据您的电路图来确定的。

在PROTEUS 中,您可以手动调整PCB 的大小和形状。

您也可以使用PROTEUS 提供的默认PCB 大小以及形状。

按下“A” 键,在菜单中单击并拖动鼠标来更改大小和旋转PCB。

3. 添加零件和调整布局在添加零件之前,请确保您已经下载、安装和激活零件库。

如果您需要的元件不存在,您可以手动调整其尺寸并托放到PCB 上。

当您放置元件时,请注意空间和元件之间的距离,并确保元件直接的距离足够大,保持PCB 布局整洁。

建议将元件分组并调整布局,使其符合PCB 的大小和形状。

4. 连接功能将元件连接以实现功能。

在连接板上的元件之前,应注意电路板的布局和布线。

您可以在PCB 上画线,或使用布线工具在元件之间自动连接排线。

5. 处理铜层您应该为每个元件准备相应大小的PCB 空间,并根据其大小和形状制作每个元件的PCB 的铜层。

在PROTEUS 中可以为每个元件设置固定的形状和大小,并根据需要调整。

6. 输出PCB在PCB 设计完成后,您可以将其导出为Gerber 文件。

Gerber 文件是PCB 制作厂使用的通用文件格式,其中包含了制备所需的PCB 信息和图形。

在PROTEUS 中,您可以通过生成Gerber 文件进行导出,然后将其提交到PCB 制造商进行生产。

印制电路板(PCB)的设计与制作

Rb1

Rc

C2

V C1

ebc

C3

Rb2 Re1

C2

元器件图形

印制板图

2. 印制电路板发展过程

印制电路板随着电子元器件的发展而发展, 由此可以分为下面几个发展阶段:

● 电子管分立器件

导线连接

● 半导体分立器件

单面印刷板

● 集成电路

双面印刷板

● 超大规模集成电路

多层印刷板

2. 印制电路板发展过程

电子管体积大、重量重、耗电高,使用 导线连接。

1. PCB的分类

按孔导通状态分:埋孔板,盲孔板,通孔板

盲孔 Blind Via 盲孔 Blind Via

埋孔 Buried Via

通孔 Drilled Through Via

1. PCB的分类

按成品软硬区分 :

▪ 硬板 Rigid PCB (刚性板) ▪ 软板 Flexible PCB (挠性板) 见左下图 ▪ 软硬板 Rigid-Flex PCB (刚挠结合板)见右下图

电解电容

电阻 接线端子

2. 印制电路板发展过程

相对于电子管,半导体器件体积小、重量 轻、耗电小、排列密集适用于单面印制板

电子管

三极管

电阻

电解电容

2. 印制电路板发展过程

焊接面(底层)

单面板

元件面(顶层)

2. 印制电路板发展过程

集成电路的出现使布线更加复杂,此时单面 板已经不能满足布线的要求,由此出现了双面 板——双面布线。

显示器 端口

内存插槽 硬盘端口

电源端口

PCI插座 软驱端口

电源开关、指示灯等端口

3. 确认元器件安装方式

① 表面贴装 ② 通孔插装

PCB制造流程与材料简介

曝光与显影是PCB制造中非常 关键的步骤,需要精确控制时 间和温度。

蚀刻与去膜

蚀刻是通过化学反应将暴露出来 的铜箔腐蚀掉,形成电路图形。

去膜是将保护铜箔的膜去除,露 出电路图形。

蚀刻与去膜的工艺要求也非常高, 需要控制蚀刻速度和去膜效果。防焊Fra bibliotek理01

防焊处理是在PCB的焊盘上涂覆 一层阻焊剂,防止焊接时焊料流 淌。

智能制造技术的应用将提高PCB制造的自动化和智能化水平,提升生产效率和产品质量。

PCB制造行业面临的挑战与机遇

挑战

环保法规的严格实施增加了企业生产成本; 电子元器件小型化趋势对PCB制造工艺提出 了更高要求;国际贸易摩擦和关税壁垒对 PCB出口企业带来压力。

机遇

5G、物联网、人工智能等新兴领域的发展 为PCB制造行业提供了广阔的市场空间;智 能制造技术的应用将提升企业核心竞争力; 环保法规的实施将推动企业加快绿色转型, 形成新的竞争优势。

曝光与显影设备

曝光与显影设备包括曝光机、显影机和烘干机等。

蚀刻工艺与设备

蚀刻工艺

蚀刻是将PCB板上的不需要的铜箔去除的过程。蚀刻工艺包括酸性蚀刻、碱性蚀刻和电化学蚀刻等。

蚀刻设备

蚀刻设备包括酸性蚀刻机、碱性蚀刻机和电化学蚀刻机等。

防焊处理工艺与设备

防焊处理工艺

防焊处理是在PCB板的表面涂覆一层阻焊 材料,以防止焊接过程中焊料对其他部 分造成污染或损伤。防焊处理工艺包括 涂覆、预烤和曝光等步骤。

THANKS FOR WATCHING

感谢您的观看

覆铜板贴膜

覆铜板是PCB的基础 材料,由绝缘材料和 导电铜箔组成。

贴膜的工艺要求非常 高,需要保证膜的平 整度和附着力。

PCB是如何制造出来的四层印制板的制作工艺过程

PCB 是如何制造出来的四层印制板的制作工艺过程

印刷电路板的制作非常复杂,这里以四层印制板为例感受PCB 是如何制造出来的。

层压

这里需要一个新的原料叫做半固化片,是芯板与芯板(PCB 层数>4),以及芯板与外层铜箔之间的粘合剂,同时也起到绝缘的作用。

下层的铜箔和两层半固化片已经提前通过对位孔和下层的铁板固定好位置,然后将制作好的芯板也放入对位孔中,最后依次将两层半固化片、一层铜箔和一层承压的铝板覆盖到芯板上。

将被铁板夹住的PCB 板子们放置到支架上,然后送入真空热压机中进行层压。

真空热压机里的高温可以融化半固化片里的环氧树脂,在压力下将芯板们和铜箔们固定在一起。

层压完成后,卸掉压制PCB 的上层铁板。

然后将承压的铝板拿走,铝板还起到了隔离不同PCB 以及保证PCB 外层铜箔光滑的责任。

这时拿出来的。

PCB印刷电路板制作流程简介+图解

说

明

P17

以内层定位孔为基准坐标钻出外层相对位置的各种孔径

内/外层钻孔

钻孔管理 应有四方面

1.准确度(Acuracy) 指孔位在X、Y坐标数据上的精确性,如板子正面与反面在孔位上的差 距,通常也指迭高三片(甚至四片)同一孔最上与最下两面的位置误差等。

2.孔壁的品质(Hole wall quality)

保护其下所覆盖的铜导体不致在蚀刻受到攻是一种良好的蚀刻阻剂能耐得一般的蚀铜液外层蚀刻copperetching外层剥锡p24将已曝光干膜部份以去膜液去掉裸露铜面将已曝光干膜部份以去膜液去掉裸露铜面线路图案裸露铜面将裸露以蚀刻液去掉后底层为基板树脂将裸露以蚀刻液去掉后底层为基板树脂树脂将孔内及图案的锡面以剥锡液去掉裸露铜面图案将孔内及图案的锡面以剥锡液去掉裸露铜面图案外层检修测试outerlayerinspection防焊印刷soldermaskp25以以aoiaoi或测试治具检测线路有无不良或测试治具检测线路有无不良测试将线路图案区涂附一层防焊感光热固将线路图案区涂附一层防焊感光热固油墨油墨防焊油墨防焊曝光uv光线防焊图案以防焊底片图案对位线路图案以防焊底片图案对位线路图案p26防焊目的

说

明

P10

内层钻孔对位孔及铆合孔以光学校位冲出

内层线路 内层

内层影像以光学扫描检测(AOI) (Auto Optical Inspection )

内层线路 内层

流程

内层黑化Black(Brown) Oxide

说

明

P11

内层图案做黑化处理防止氧化及增加表面粗糙

内层线路 内层

黑化目的:1.使铜面上形成粗化,使胶片的溶胶有较好的固着地。 2.阻止胶片中的铵类或其他有机物攻击裸面,而发生分离的现象。

印刷电路板(PCB)的制作工艺流程

印刷电路板(PCB)的制作工艺流程1.设计和原理图绘制:首先进行PCB电路板的设计,绘制出相应的原理图。

在原理图中标注电子元件的符号和相应的连接线路。

2.PCB布局设计:在PCB设计软件中进行PCB布局设计,即将电子元件的位置和连接关系布局在PCB板上。

布局设计要注意元件之间的距离和电路的稳定性,以及电路板的最佳尺寸。

3.简化原理图:将原理图简化成PCB制作时所需的简化图形。

对于大规模电路板制作,原理图中的元件可能会很多,为了方便制作,需要将原理图简化。

4.制作PCB图形:依照布局设计和简化原理图,使用PCB制作软件制作出相应的PCB图形。

PCB图形包括电路板的轨道、焊盘、孔洞等。

5. PCB图形转化:将PCB图形转化为工厂所需的Gerber文件格式,以便于后续制作。

6.制作PCB板材:将制作好的PCB图形文件导入PCB板材生产设备,采用化学法或机械剥离法进行PCB板材的制作,包括涂布、光刻、腐蚀等工序。

制作出带有铜层的PCB板材。

7.穿孔:将PCB板材放入穿孔机中,进行孔洞的加工。

孔洞用于安装元件和实现电路的连接。

8.去除残留铜:使用蚀刻剂或蚀刻机将不需要的铜层去除,保留所需的电路路径。

9.光绘:在PCB板材上进行光绘刻蚀,通过光刻技术,将不需要的金属层去除,形成所需的电路图案。

10.阻焊覆盖:为了保护电路板并提高焊点的电气性能,使用阻焊油或阻焊膜覆盖在电路板上,覆盖不需要焊接的区域。

11.丝印标记:使用丝印机在电路板上进行标记,包括电路板的编号、元件名称、方向等。

12.组件安装:将电子元件按照布局设计的要求,逐个安装在PCB板上,使用焊接技术进行固定。

13.非焊接部分:安装不需要焊接的元件,如电池槽、按键开关等。

14.制作测试夹具:制作出测试夹具,用于对PCB电路板进行功能测试和质量检验。

15.轨道测试:在制作好的PCB电路板上进行轨道测试,检测电路的通断和连接情况。

16.完善和修复:对于测试中发现的问题进行修复和完善,确保PCB电路板的正常工作。

使用Cadence绘制PCB流程

使⽤Cadence绘制PCB流程之前使⽤过cadence画过⼏块板⼦,⼀直没有做过整理。

每次画图遇到问题时,都查阅操作⽅法。

现在整理⼀下cadence使⽤经历,将遇到问题写出来,避免重复犯错。

使⽤软件版本号:Cadence 16.6⼀、SCH原理图设计1.1原理图设计1.2标注、DRC电⽓规则检测1.3⽹络表netlist⽣成(设置元件封装)⼆、PCB绘制2.1零件库开发零件库开发包括:1、创建焊盘 2、创建零件封装2.1.1 pad结构和零件⽂件类型在Allegro系统中,建⽴⼀个零件(Symbol)之前,必须先建⽴零件的管脚(Pin)。

元件封装⼤体上分两种,表贴和直插。

针对不同的封装,需要制作不同的Padstack。

⾸先介绍Pad焊盘的结构,详见下图:pad焊盘结构1. Regular Pad,规则焊盘。

Circle 圆型Square 正⽅型Oblong 拉长圆型Rectangle 矩型Octagon ⼋边型Shape形状(可以是任意形状)。

2. Thermal relief,热风焊盘。

Null(没有)Circle 圆型Square ⽅型Oblong 拉长圆型Rectangle 矩型Octagon ⼋边型flash形状(可以是任意形状)。

3. Anti pad,隔离PAD。

起⼀个绝缘的作⽤,使焊盘和该层铜之间形成⼀个电⽓隔离,同时在电路板中证明⼀下焊盘所占的电⽓空间。

Null(没有)Circle 圆型Square ⽅型Oblong 拉长圆型Rectangle 矩型Octagon ⼋边型Shape形状(可以是任意形状)。

4. SOLDERMASK:阻焊层,作⽤:为了避免相邻铜箔导线短路和减缓铜箔氧化,在PCB板覆盖绿油解决问题。

如果将绿油覆盖待焊盘上,则焊盘⽆法焊接。

所以提出阻焊层概念,即在覆盖绿油位置为焊盘开个窗⼝,使绿油不覆盖窗⼝(该窗⼝的⼤⼩必须⼤于焊盘尺⼨)。

可以理解成去阻焊层(即使⽤模具上绿油时,将焊盘位置遮挡,其他位置上绿油)(1)负⽚时,Allegro使⽤Thermal Relief和Anti-Pad;(VCC和GND层)(2)正⽚时,Allegro使⽤Regular Pad。

制作PCB板的方法

制作PCB板目前工业界的PCB制作工艺发展很快,适合大批量的PCB板制作。

但是,对于无线电业余爱好者来说,一些简单,易操作且成本低的PCB制作方法则更加实用,下面将介绍七种简易的PCB板制作方法,供参考。

此外,本文还将介绍目前工业化制作PCB板的常用方法,以拓宽读者的思路。

注:在制作PCB板之前,需保证有完整的印版图。

一、蜡纸腐蚀法1、制作敷铜板按照印版图的尺寸裁切敷铜板,使其与实际电路图的大小一致,并使敷铜板保持清洁。

2、将电路印在敷铜板上将蜡纸平铺在钢板上,用笔将印版图按照1:1的比例刻在蜡纸上,将蜡纸上的印版图根据电路板尺寸剪裁,并将其平放在敷铜板上。

用少量油漆与滑石粉调成稀稠合适的材料,用毛刷蘸取印调好的材料,均匀地涂蜡纸上,反复几遍,即可将电路印在印制板上(敷铜板)。

注:可反复使用,适用于少量PCB板制作。

3、腐蚀敷铜板将敷铜板放入三氯化铁液体中腐蚀。

4、清洗印制板将腐蚀好的印制板反复用水清洗。

用香蕉水擦掉油漆,再清洗几次,使印制板清洁,不留腐蚀液。

抹上一层松香溶液待干后钻孔。

二、胶带腐蚀法此法是用预先制好的类似不干胶材料制成的各种符号(点、圆盘等)贴在电路板上。

1、绘制印版图用点表示焊盘,线路用单线表示,保证位置、尺寸准确。

2、制作敷铜板按照印版图的尺寸裁切敷铜板,并使敷铜板铜箔面保持清洁。

3、将印版图印在敷铜板上首先,可用复写纸将印版图复制在敷铜板上,根据所用元器件的实际大小粘贴不同内外径的焊盘(即印刷电路板上用来焊接电子元器件的圆孔);其次,根据电路中电流的大小决定采用不同宽度的胶带(大电流采用宽胶带,小电流窄胶带即可),按照印版图将胶带粘贴在敷铜板上(代表电路中元器件之间的连线);用软一点的小锤,如光滑的橡胶、塑料等敲打图贴,使之与铜箔充分粘连。

重点敲击线条转弯处、搭接处。

天冷时,最好用取暖器使表面加温以加强粘连效果。

注:焊盘规格:D373(外径:2.79毫米,内径:0.79毫米),D266(外径:2.00,内径:0.80),D237(外径:3.50,内径:1.50)等几种,最好购买纸基材料做的(黑色),塑基(红色)材料尽量不用。

多层板pcb制作工艺流程

多层板pcb制作工艺流程多层板PCB(Printed Circuit Board)是一种高密度的电子线路板,它由多层薄板材料和通过起电连接的电子元器件组成。

与单层和双层PCB相比,多层板PCB具有更高的组件密度和更好的电信号传输性能。

在本文中,我们将介绍多层板PCB的制作工艺流程。

一、设计和原理图制作多层板PCB的第一步是进行电路设计和原理图的绘制。

设计人员使用EDA(Electronic Design Automation)软件来绘制电路图,并进行电路布局和布线。

在这一阶段,设计人员需要考虑电路的功能要求、尺寸约束、信号完整性和EMC(Electromagnetic Compatibility)等方面的问题。

二、层叠结构设计在多层板PCB制作中,层叠结构设计是至关重要的。

设计人员需要确定板材的厚度、层间距、层内引线和地平面等参数。

同时,还需要考虑电源和地平面的分布、信号层的划分以及信号与地面的分离等问题。

合理的层叠结构设计可以提高多层板PCB的性能和可靠性。

三、布局和布线布局和布线是多层板PCB制作的核心环节。

设计人员根据电路设计和原理图,将元器件放置在PCB板上,并进行连线。

在布局过程中,需要考虑元器件的尺寸、位置和布线的长度等因素,以确保电路的性能和可靠性。

在布线过程中,需要注意信号的传输路径、阻抗匹配和信号完整性等问题。

四、内层图形制作内层图形制作是制作多层板PCB的关键步骤之一。

设计人员使用CAM(Computer-Aided Manufacturing)软件将布局和布线的信息转化为内层图形。

内层图形包括铜层、介质层和铜箔层等。

在内层图形制作过程中,需要注意图形的精度和准确性,以确保电路的性能和可靠性。

五、层压和孔加工层压是将内层图形进行层叠的过程。

在层压过程中,需要将内层图形与外层图形进行粘合,并加压固化。

层压后,还需要进行孔加工。

孔加工是将孔钻入多层板PCB,以便进行连线和连接。

孔加工的质量和准确性对于电路的性能和可靠性至关重要。

pcb制版工艺流程

pcb制版工艺流程PCB制版工艺流程PCB(Printed Circuit Board)即印刷电路板,是电子元器件的重要载体。

在电子产品中起着连接和支撑电子元器件的作用。

下面是PCB 制版工艺流程的详细介绍。

一、设计与布局首先,需要进行PCB设计和布局。

这个过程中需要考虑到布线、元器件封装、信号完整性等因素。

可以使用专业的PCB设计软件进行设计和布局,如Altium Designer、PADS等。

二、生成Gerber文件完成设计后,需要将其转换为Gerber文件格式,以便进行制板。

Gerber文件包括各层的图形信息和钻孔信息等。

可以使用CAM软件生成Gerber文件。

三、制作光阻膜在制板之前,需要先制作光阻膜。

光阻膜是一种覆盖在铜箔上的透明胶片,用于保护铜箔表面,并且可以通过曝光和显影来形成电路图案。

具体步骤如下:1. 在干净的玻璃板上涂上一层均匀的光敏涂料。

2. 将玻璃板放入紫外线曝光机中,并将Gerber文件导入曝光机中。

3. 曝光机会根据Gerber文件中的图形信息控制紫外线的强度和时间,将图案转移到光阻膜上。

4. 将光阻膜放入显影液中,显影液会将未曝光的部分去除,留下电路图案。

5. 最后,用清水冲洗干净光阻膜,并晾干备用。

四、制作钢网钢网是用来印刷焊膏的,需要根据元器件封装的大小和间距来制作。

具体步骤如下:1. 根据PCB设计文件中的元器件布局信息,在计算机上绘制出钢网图形。

2. 将绘制好的钢网图案输出到透明胶片上。

3. 在钢网板上涂上一层感光胶,并将透明胶片放置在感光胶表面。

4. 将钢网板放入曝光机中进行曝光。

曝光机会控制紫外线的强度和时间,将透明胶片上的图形转移到感光胶表面。

5. 将钢网板放入显影液中进行显影。

显影液会将未曝光部分去除,留下需要印刷焊膏的图形。

6. 最后,用清水冲洗干净钢网板,并晾干备用。

五、制板制板是PCB制作的核心步骤,需要根据Gerber文件和光阻膜制作出电路图案。

印制电路板(PCB)的设计与制作精选全文完整版

PCB的应用

PCB是英文(Printed Circuit Board) 印制线路板的简称。

汽车

航天 计算机

通信 家用电器

苹果手机 iPhone4S

苹果手机 iPhone4S 拆解图

其它零配件

前盖

后盖

电池

电路板

苹果手机 iPhone4S 拆解图

液晶屏

主板A面

16G内存

光传感器和 LED指示灯

主板B面

苹果笔记本MacBook Air

苹果笔记本MacBook Air

苹果笔记本MacBook Air

液晶屏

底盖

键盘

电路板等 零部件

电池

整机拆解图

苹果笔记本MacBook Air

PCB板

电池

拆解图

苹果笔记本MacBook Air

散热片

内存

主板

扬声器

输入输出接口

硬盘

如何将原理图设计成PCB图?

原理图

(一)工厂批量生产(双面)

3. 打孔

目的: 使线路板层间产生通孔,达到连通层间的作用。

流程: 配刀 钻定位孔 上销钉 钻孔 打磨披锋。

流程原理: 据工程钻孔程序文件,利用数控钻机,钻出所用的孔。

注意事项: 避免钻破孔、漏钻孔、钻偏孔、检查孔内的毛刺。

(一)工厂批量生产(双面示器 端口

内存插槽 硬盘端口

电源端口

PCI插座 软驱端口

电源开关、指示灯等端口

3. 确认元器件安装方式

① 表面贴装 ② 通孔插装

4. 阅读分析原理图

① 线路中是否有高压、大电流、高频电路, 对于元器件之间、线与线之间通常耐压200V/mm; 印制板上的铜箔线载流量,一般可按1A/mm估算; 高频电路需注意电磁兼容性设计以避免产生干扰。

第三章Cadence的PCB板设计

第三章Cadence的PCB板设计在Cadence软件系统中,进行PCB板设计(包括元件封装和PCB板设计),主要是通过Allegro Package软件来实现的。

3.1 焊盘设计进行过PCB板设计的人,都知道PCB板主要是由众多元器件和连线构成的,而每个元器件都有着自己封装形式。

在元器件的封装中,又占有着最重要的地位。

所以我们的讲授从焊盘的设计开始。

在这一节中,我们首先通过对一个可用于0603封装的表层焊盘,初步学习简单的焊盘设计;然后学习一个普通的通孔焊盘掌握焊盘的一般设计方法,最后再通过一个异型焊盘的设计,学习焊盘高级的设计。

一.设计表层焊盘1.进入焊盘设计界面我们在电脑上点击“开始→所有程序→Cadence SPB 16.2→PCB Editor Utilities→Pad Designer”菜单项,则会出现如下界面:图3-1 进入“Pad Designer”设计环境接着我们点击“File→New”菜单项,新建一个焊盘文件,我们把该焊盘文件命名为:“Smd37rec39”(其中“Smd”表示顶层焊盘,“rec”表示焊盘为矩形,“37”和“39”表示焊盘的宽度和高度)。

2.设置“Parameter”选项页回到“Pad Designer”界面,我们注意到它有两页,我们在“Parameter”页的“Units”的下拉列表框中选择“Mils”,表示以“mil”为单位,该页其它选项可以依照默认值。

3.设置“Layers”选项页然后进入“Layers”页,如下图所示:图3-2 “Pad Designer”的“Layers”选项页由于我们要设计的焊盘是贴片式焊盘,它只需要在印制板的表层进行设计,所以要选中“Single layer mode”选项。

在该选项页中,主要进行有关焊盘的各个层的设置,各层在选项页的上部显示,如:“BEGIN LAYER”、“DEFAULT INTERNAL”等。

对应的设置参数在该选项页的下部,分成“Regular Pad”、“Thermal Relief”、“Anti Pad”三栏进行输入。

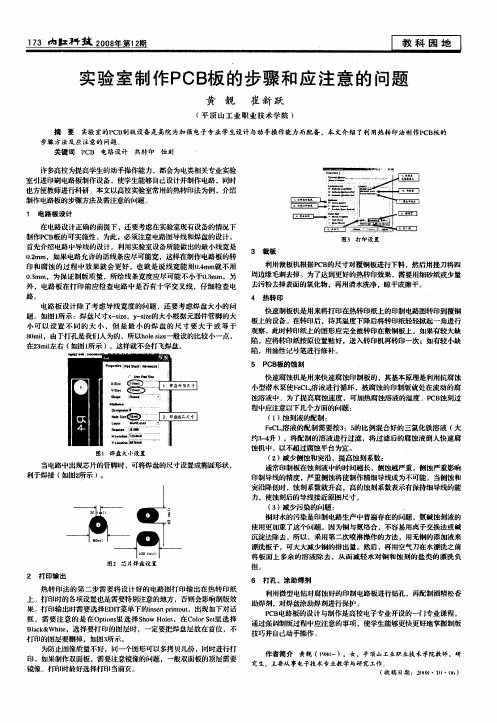

实验室制作PCB板的步骤和应注意的问题

沉淀法除去 所以 ,采用 第二 次喷淋操 作的方法 ,川无铜的添加液来 漂洗板 子.可大大减少铜 的排 出量 然后 , 用空气刀在水漂洗之 前 再 将板面上 多余的溶 液除 去,从而 减轻 水对 铜和 蚀刻的盐类 的漂洗 负

图2 芯 片焊 盘 设 置

2 打印输 出

担。 6 t ̄ Tl

暇1 焊盘 大小设置

约3 4 )。将配制 的溶液进行过 滤 ,将过滤后 的腐 蚀液倒人快速腐 -升 蚀机 中,以不超过腐浊平台为宜 . ( )减少侧蚀和突沿 ,提高蚀刻 系数 : 2 通常印制板在蚀 刻液 中的时 间越长 ,侧蚀越严重。侧蚀严重影响 印制导线的精度 ,严重侧蚀将 使制作精细导线成为不可能。当侧蚀和

1 电路 板 设 计

群

图 3 打 印设 置

在 电路 没汁正 确的 前提 下 , 还要考虑在实验室现有没备的情况 下

制作P B C 板的可实施性 。为此 ,必须注意电路图导线和焊盘的 没汁。 首先介绍 电路 中导线的 设计 利用实验室 没备所能做 出的最 小线宽是 0m . m.如果电路允许的 话线 条应 尽可能 宽 ,这样在制作电路板 的转 2 印 和腐蚀 的过 程 中效 果就 会更 好 ,也 就是说 线宽能 用O m . m就不 用 4 0r . m,为保证制版 质量 ,所绘线 条宽度应尽可能 不小于0 m 3 a . m。另 3 外 ,电路板 在打 印前应检 查 电路 中是否有 十字交叉 线 ,仔细 检查 电

利用微型 电钻对 腐蚀好的印制电路板进行钻孔 ,再配制酒精松香 助焊 剂,对焊盘涂助焊剂进行 保护 。 PB C 电路板的 设计与制作是高校 电子专业开 没的一 f专业 课程 , J

关键词 P CB 电路设计 热转印 蚀刻 ’

PCB板生产工艺和制作流程详解

PCB板生产工艺和制作流程详解1. 介绍PCB(Printed Circuit Board)即印刷电路板,是电子元器件的支撑体,通过导电图形设计在绝缘的基材上形成电连接。

本文将详细介绍PCB板的生产工艺和制作流程。

2. PCB板生产工艺2.1 设计PCB的设计是整个生产过程的第一步。

设计师根据电路需求、尺寸等要求,利用专业的设计软件进行PCB布局设计,确定元器件的位置和走线等。

2.2 印刷内层线路在PCB板的内层,先通过化学铜或覆铜的方式形成线路图案。

首先,在基材上涂覆铜箔,然后通过光刻、蚀刻等工艺形成所需的线路。

2.3 确定叠层顺序在PCB板上层中需要使用覆铜箔,内层线路完成后,按照设计要求进行层叠,形成最终的PCB结构。

2.4 复合将不同层的基材通过预压、加热等工艺,确保各层之间紧密结合。

2.5 镀铜PCB板表面需要镀铜,以便提高导电性能。

通过化学镀铜或电镀铜工艺,形成一层铜箔。

2.6 图形化在PCB板表面进行光刻、蚀刻等工艺,形成最终的线路图案,以便后续焊接电子元件。

2.7 防蚀层处理在PCB表面覆盖一层防蚀层,以保护线路不受环境的腐蚀。

3. PCB板制作流程3.1 面板切割将大板材按需求切割成所需的小板材。

3.2 钻孔在PCB板上钻孔,以便后续焊接元件。

3.3 化学沉金通过化学沉金工艺,在PCB表面形成金属保护层,提高耐蚀性。

3.4 印刷在PCB板上进行标记印刷,包括元器件标识、生产信息等。

3.5 应用焊膏在PCB板上通过丝网印刷工艺,施加焊膏,以便焊接元件。

3.6 表面贴装将电子元件按照设计要求,通过自动贴装、回流焊等工艺,固定在PCB板上。

3.7 检测对已完成的PCB板进行外观检测、可靠性测试等,确保质量。

3.8 包装将合格的PCB板进行包装,以便存储和运输。

结语通过以上的介绍,我们详细了解了PCB板的生产工艺和制作流程。

PCB板在电子行业中扮演着重要的角色,其制作过程需要严格的控制和高精度的工艺。

PCB板的成型方法及成型模具与流程

05

PCB板组装与测试流程

元器件组装与焊接

焊接

使用焊接设备,将元器件与PCB板进 行焊接,使元器件固定在PCB板上,

并实现电路连接。

装配

将焊接好的元器件进行装配,包括固 定、插装、连接等步骤,使PCB板成 为完整的电路。

测试

对装配好的PCB板进行电路测试,检 查电路板上的元器件是否正常工作, 电路连接是否正确。

外层表面处理

为了提高焊接性能,防止PCB表面氧化,需要对外层进行表面处理, 如镀金、喷锡等。

表面处理与焊接性能提升

镀金

在PCB表面镀上一层金属膜,可 以提高焊接性能和抗氧化性能。

喷锡

将锡粉喷涂在PCB表面上,通过 加热使锡粉融化并形成一个连续 的锡层,可以提高焊接性能和抗

氧化性能。

化学处理

对PCB表面进行化学处理,如酸 性氧化、还原等,可以改善PCB 表面的化学状态,提高其焊接性

成型模具在PCB板生产中的作用

钻孔模具

用于在PCB板上钻孔,制作通孔和盲孔,以便进行层间连接。钻孔模具需具备 高精度和稳定性,以确保孔位准确无误。

蚀刻模具

蚀刻模具用于将设计好的电路图案转移到PCB板上,通过化学腐蚀去除不需要 的铜箔,形成最终的电路图案。蚀刻模具需具有高分辨率和良好的耐腐蚀性能 。

PCB板的成型方法及成型模具与流 程

汇报人: 2024-08-30

目录

• 引言 • PCB板生产制造流程 • PCB板图形化蚀刻与层间连接 • PCB板外层图形化与表面处理 • PCB板组装与测试流程 • PCB制造行业未来趋势与展望

01

引言

PCB板成型方法介绍

01

02

03

pcb外层工艺流程

pcb外层工艺流程PCB外层工艺流程PCB是电子产品中不可缺少的元器件之一,其外层工艺流程是PCB制作中不可或缺的步骤,下面将按类别分别介绍PCB外层工艺流程的制作过程。

一、图形制作在PCB外层工艺的制作过程中,第一步是将原理图转换成工厂能够读取的数据格式,这个过程称为图形制作。

在这个过程中,需要采用相应的电路设计软件,将电路设计图通过绘图、引脚逻辑和元件替换等操作将其转换成可读取的控制程序。

二、光刻制版接下来,需要将图形打印到有胶层的透明薄膜上,这个过程称为光刻制版。

在这个过程中,将透明薄膜与光刻机台面对齐,将UV曝光灯射向透明薄膜,并透过掩模板照射到胶层上,形成PCB线路图案。

随后,使用化学品清洗胶层,将未曝光的胶层还原,使其能够将剥离后的石墨覆盖到铜板表面,形成PCB线路。

三、蚀刻接着,需要进行蚀刻的步骤,这个过程也称为显影。

在这个步骤中,通过将铜板浸泡在化学溶液中,铜板上未被覆盖住的部分会随着化学物质的反应而被蚀刻掉,与此同时被覆盖住的部分则保留下来,这就形成了PCB的线路。

四、钻孔下一步是钻孔,这个过程是将钻机转速调整到合适的转速后,将钻头钻孔,钻孔的位置应该与图案中的设置完全一致。

五、表面处理及喷涂在表面处理及喷涂环节,需要对PCB进行保护和美化处理。

具体来说,这个步骤包括镀镍、镀金、喷涂化学物质等过程,主要是在PCB表面覆盖保护层以防止其受到腐蚀和折损。

六、检查孔径和焊盘最后,在检查孔径和焊盘的过程中,需要对PCB线路和孔径进行检测,确保其符合制作规格要求。

对于孔径,可以通过自动探测工具进行检测;对于焊盘,则需要进行手工测量,确保其尺寸准确无误。

综上所述,PCB外层工艺流程中包括了图形制作、光刻制版、蚀刻、钻孔、表面处理及喷涂以及检查孔径和焊盘等一系列步骤,这些步骤的完成需要多点协同和精细的操作。

只有在所有环节都严格把控,才能确保PCB的质量和可靠性,从而为电子产品的研发、生产和销售等环节提供了坚实的支持。

PCB电路板制造流程工艺(非常形象)PPT课件

去掉多余的铜箔

最新课件

18

8.外层蚀刻—剥锡

剥掉线路上的锡

最新课件

19

9.感光阻焊

覆盖一层绿油

同内层图形转移一样,经过覆 盖绿油、曝光、显影三个步骤

最新课件

Байду номын сангаас20

10.表面处理

覆盖一层金、银、锡 等…

最新课件

21

PCB 加工流程示意图

最新课件

1

0.覆铜基板(Copper Coated Laminate)

48*36inch...

最新课件

2

1.切板

48*36inch切成24*18inch...

最新课件

3

2.内层图形转移—贴膜

干膜

最新课件

4

2.内层图形转移—曝光

最新课件

UV光照射 生产菲林 聚合

5

2.内层图形转移—显影

孔金属化

最新课件

12

6.外层图形转移---贴膜

干膜

最新课件

13

6.外层图形转移---曝光

最新课件

UV光照射 未聚合 生产菲林

14

6.外层图形转移---显影

未聚合部分被溶解 掉

最新课件

15

7.图形电镀—镀铜+镀锡

镀锡 镀二次铜

最新课件

16

8.外层蚀刻—去膜

去掉之前聚合的干膜

最新课件

17

8.外层蚀刻—蚀刻

未聚合部分被显影 掉

最新课件

6

2.内层图形转移—蚀刻

蚀刻掉多余的铜箔

最新课件

7

2.内层图形转移---去膜

去除线路上的干膜

最新课件

8

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB板图形制作方法一.文件转换1.将原文件用“Protel 99 ”打开,在菜单中选---文件---CAM Manager…---下一步---Gerber---下一步---当对话框中无内容时,才按确定。

2.新生成的文件点右键---选Insort NC Drill---选Millinmeters中选4:3(注意选项)---按OK3.选TOOLS---选Generobe CAM Files F9---完成文件转换。

4.将转换后的文件夹剪贴到Gerber文件夹中去。

二.铝基板1.打开“CAMNT95”---导入(自动导入)上面转换后的文件夹(并双击文件夹)---选公制---按下一个---选NC data中的“Excellon-d”中的数据选择---数位---整数:4;小数:3(其他不管)---按确定---选完成---遇错误不管(只管按确定)。

文件保存是:源文件名后加后缀“.PCB”)2.首先将钻孔文件移动到线路图形中:选定钻孔层---关闭其它层---编辑---移动---WC---全选---将鼠标移动到左上角圆点中心----按鼠标右键后按鼠标左键----打开全部层---移动圆点到应该重合的园中心后点左键。

3.在线路图层增加角线:按A---在底下增加项---选形状---Round(线)---选大小---Dinmeter=0.2---点确定---选增加---线---画线(是画:角线和割线。

长度一般大于0.2mm,以美观为准)。

特别注意:一定要选中线路层后再将全部层打开,注意所选线宽。

4.在线路图层增加孔:按A---在底下增加项---选形状---Donut(园)---选大小---Outer=2.0 ;Inner=1.0---增加---闪光---画圆。

特别注意:图中原处如有园等,必须删除后再与上操作相同。

5. 在线路图层加:原文件名.NJ(ZJ).PCB.日期。

选画线线宽(首先选文字线宽度,一般是0.2)---增加---文字---写内容。

再移动到图形的左上角。

6.将角线、孔、文件名复制到主焊层:编辑---复制---WC---选角线(只选四个角的角线)、孔、文件名----选复制到层(主焊层)。

7.拼版:打开所有层后---编辑---复制---WC---将图形全部选完(含文字)---在图形外框的左上角中心点处先点右键后左键(出现了一个框框)---再到图形的右边(下边)的外框中心点处点左键,就完成一个拼版。

以此类推最大不能超过300mm×300mm的外形。

注意:一般图形中的元件与元件距离在1.8mm,如不符合,按纸基板第6条(文件外框层处理)操作。

8.如图形中若无NC(孔)文件图形,自己就在图形的对角线上各增加一个(或两个)孔,孔大小与上面增加孔方法一样。

9.铣边、畸形图等:首先找到外围层(只有框框)---点新增加层---表---NC工具表---新建表---确定(不管内容)---输入1---按回车---填铣刀尺寸(1.根据要求;2.一般为1.5mm)---按下面确定---按“Y”---选新增层的类型---选NCPrimary---出现“工具表到分配到层”时选最后一项---确定---按下面确定---选上面菜单“工具”---NC编辑器---增加---铣路径---一般从左下角开始画(照画角线方法操作,从左到右,从下到上)---实用工具---铣路径偏移---点偏移路径用---在偏移方向中选左/右---按确定---用鼠标指到铣路径后,点鼠标左键(观察铣路径是否是变大,如是变小就返回到选左/右处重选)。

Alt+UF10.生成数控打孔文件:在菜单文件中选导出---钻孔数据---选上钻孔层---选数位中整数为3,小数为3---将钻孔文件后缀名改为TXT,特别注意:输出路径选择并按应用后才按确定。

如遇提示都有操作错误。

11. 生成数控铣边文件:在菜单文件中选导出---铣数据---修改文件名与打孔文件一致,但后缀名不改。

注意单位为公制,数位与打孔文件一致。

三.纸基板1.主焊层一般有多层,要将所有的主焊层都复制到一个反映较全的那层来。

编辑---WC---选所有图---选复制到层。

2.移动钻孔文件到指定位置(一般钻孔文件在最后一层):编辑---移动---WC---在左上角的一个圆心处点右键后左键---(打开全部层)指定到所需位置。

3.打孔文件层处理:首先增加一层---将打孔文件层复制到新增层---将打孔文件层缩小10mm具体操作是:实用工具---扩大/缩小尺寸---输入缩小10mm---左键点选全部孔---就新生成了N1层文件---在新生成的N1层中操作扩大0.4mm---又新生成N2层文件,N2层要保留,N1、和先新增加层要删除。

N2层目的是观察钻孔是否在中心。

4.增加角线、定位孔、文件名:必须新增加一层来做角线、定位孔、文件名。

可把全部层打开,但注意要选定应该画线的这层,否则画到其它层去了。

A.增加角线:同铝基板操作。

B.增加孔:同铝基板操作。

5.角线、定位孔层要复制到字符层,注意字符在图中是反向的,否则需用镜像反过来。

6.文件外框层处理:一般图形中的元件与元件距离在1.8mm,就可不加宽外框尺寸。

如小于该尺寸就按下面步骤操作。

在外框层中选定图形外框(不包括外形)---添加层---增加一层---复制到层---到该层中选实用工具---选扩大/缩小尺寸---确定数值(一般不能把线路及焊盘损伤太多)。

7.复合层:选表---复合层---选增加文件,注意需要做2个复合层(线路层、主焊层)。

A.第一选线路层---后面选Dark(增加)B.第二选钻孔层---后面选Clear(减少)C.第三选外框增宽层---后面选Clear(减少)D.第四选角线、定位孔层---后面选Dark(增加)完成上面选项后按完成。

查看复合层是:Alt+V+C。

出片就按该复合层出片。

8.文件名保存:同铝基板操作。

四.按键功能:放大:+ ;缩小:- ;选内容:WC ;开始选:右键后左键;正交:O ;增加图形规格:A ;查看孔尺寸:Q (再将鼠标指到需查看的地方,再点左键);查看符合层:Alt+V+C ;移动图形方法:编辑---移动---WC---将鼠标点移动到图形左上角的中间点的位置上后---按右键---左键---开始移动到指定点;复制图形方法:与移动图形方法前面步骤相同,只是后面粘贴时要在前一个图形的右边(下边)的外框的中心点上点左键;五.出片1.将源文件剪切到客户资料文件夹的对应单位文件夹下面去。

2.将在350中制作好的文件夹剪切到gerber文件夹下。

3.打开350在gerber文件夹下找到需操作的文件---选择线路层(或主焊层)后---选打印---选绘图仪设置---属性---高级---编辑自定义页面大小---宽度不能变(305.00),根据要求调整高度(范围小于300.00)---按确定后观察需打印的高度---勾选中心---勾选平铺----注意比例窗口中一定是1.00,否则需重新调整高度---按绘图---填输出文件名(原型号+ZH(XL).PS。

关闭所有操作。

4. 在桌面图标350点右键---属性---查找目标---将所做的2个(线路、主焊)剪切到PS文件夹中去。

关闭所有操作。

如没找到文件,另一个办法就是在gerber文件夹下面的源文件夹下找,后缀名一定是PS的文件,并剪切到PS文件夹中去。

5. 如是用Corel制图操作程序是:制作好图后---将图竖放---打印---选副本1---选打印机属性---高级---编辑自定义页面大小---宽度不能变(305.00),根据要求调整高度(范围小于300.00)---按确定---看打印预览---观察打印图情况---符合要求按打印---填文件名时选后缀名是PS(源文件名后加“点PS”)---保存。

6.打开照排机程序(HQ-510PC)---如“预览、出片”的小对话框中左边框内有文件就按Remove(删除)---按菜单(左上角)---选第一个Print File(打开文件)---选Page setup---选grau 80---找到自己的目标文件---按Print---点“预览、出片”对话框(如没有就按快捷键“Ctrl+O”)---选定左边文件---按Roam(预览)---如没有图形---按左上角Roam---选Reduced Roam---观察图形是否正确---正确的图形是:主焊图,底板(大面积)是黑色;线路图,底板(大面积)是白色。

7.Ctrl+S---选grau 80按Edit---在对话框的右边有个如图的第一个选项打上勾Negative(这个目的是将底板反向变色)---按OK完成底板颜色就变换了。

特别注意:要将前面这个预览的文件删除后,再重新打开文件再预览,否则看不到改变后的文件。

8.开启照排机电源---先关闭联机---将Disable output前勾去掉---开起联机---对话框中这是有走片动画---动画完成后---将Disable output前勾重新勾上---关闭联机---按走片1,完成操作。

9.完成出片(铝基板2张是:线路和主焊,纸基板3张是:线路和主焊及字符)后,需要检查,方法是将两张片对应重合后,观察是否一致,否则找错误。

六.标牌钻孔文件操作方法将随便一个铝基板图打开---新增一层并按到新增层---表---NC工具表---新建表---确定---输入“1”---回车---选孔径---按下面确定---按“Y”---最后一层下拉框的类型---选NCPrinary---选最后一项---确定---大框确定---工具---NC编辑器---增加---钻孔点---鼠标左键点一下---复制---WC---在园的中心点鼠标右键后点左键---点左下角的“X-Y”坐标显示栏---按“Rel”(清除数据)---重新输入“X或Y”所需要的值---回车(现已复制完成一次,需复制几次就重复输入坐标值按回车就行)。