绝热硝化和液相加氢制苯胺装置作业指导书

硝基苯液相催化加氢制苯胺技术进展

硝基苯液相催化加氢制苯胺技术进展相关专题:催化剂时间:2008-11-27 13:50苯胺是一种用途十分广泛的有机化工中间体,广泛应用于聚氨酯原料二苯基甲烷二异氰酸酯(MDI)、燃料、医药、橡胶助剂、农药及精细化工中间体的生产。

尤其是作为MDI的生产原料,具有很大的市场潜力。

近年来,随着MDI 生产的不断发展,苯胺生产能力不断扩大,生产装置趋向大型化。

目前苯胺生产工艺路线主要有硝基苯铁粉还原法、苯酚氨化法和硝基苯催化加氢法,分别占苯胺总生产能力的5%、10%和85%,其中硝基苯催化加氢法又分为固定床气相催化加氢、流化床气相催化加氢和液相催化加氢法。

目前我国除山东烟台万华聚氨酯集团公司采用固定床工艺、山西天脊集团公司采用液相加氢工艺外,全部采用流化床气相催化加氢法。

虽然气相加氢取得了流化床和固定床的混合床技术、催化剂体外再生等一些科技成果,使加氢装置有了很大的改进;但是当年产量达到10万t以上时,就遇到了设备体积以及产品质量的巨大挑战。

而国外应运而生的液相法加氢制苯胺技术则成功地解决了这一问题,使苯胺的生产技术有了质的飞跃。

由于液相加氢具有反应温度低、副反应少、催化负荷高、设备生产能力大、总投资低等优点,近年来已引起人们的关注。

本文介绍了硝基苯液相催化加氢技术研究进展,为我国硝基苯催化加氢制苯胺技术提供参考建议。

1 传统硝基苯液相加氢制苯胺工艺为了解决硝基苯气相加氢制苯胺反应温度高等问题,英国IC I、日本三井东亚(Mitsui Toatsu)、美国杜邦(DuPont)公司等相继开发出硝基苯液相催化加氢工艺。

1.1 ICI公司硝基苯液相加氢制苯胺工艺ICI公司在1939年成功开发硝基苯液相加氢制苯胺工艺,采用苯胺作为溶剂,以硅藻土为载体的活性镍为催化剂,载体的粒径为200目,在反应时要及时移走反应中产生的水,防止水浸湿催化剂。

当硝基苯浓度较低时,如当苯胺的摩尔分数大于还原的摩尔分数时,该催化剂具有很好的活性。

苯胺车间专项预案

苯胺生产装置现场处置方案1 基本情况5万吨/年苯胺生产装置是以苯、硫酸和混酸为原料生产苯胺,包括苯硝化、硝基苯加氢还原、废酸浓缩三套装置。

苯和硝化混酸反应生成硝基苯,经中和、水洗得粗硝基苯。

粗硝基苯经精馏得到成品硝基苯。

硝基苯与热氢气在流化床反应器内进行催化加氢反应,生成苯胺水溶液,经蒸馏提纯,得到粗品苯胺,再经脱水塔脱水进入苯胺精馏塔脱掉重组份得到合格苯胺产品。

苯胺生产装置涉及到的主要危险化学品有苯、硝基苯、苯胺、氢氧化钠、硫酸、硝酸、氢气等易燃易爆、有毒有害危险化学品,一旦发生泄漏、爆炸、着火等事故,将对人身健康、企业生产经营、环境污染带来极大的危害;操作失误、设备检修、巡检不到位、管理疏漏等情况,都会发生以上事故。

苯胺车间岗位定员71人,其中车间办公室6人,值班长5人,中控室15人,硝化岗位8人,还原氢压岗位8人,循环水及消防岗位11人,冷冻站4人,维修岗位7人,其他4人。

苯胺车间存在的危险源、事故类型及防X措施2事故应急救援小组及职责2.1 事故应急救援小组1、组长:苯胺车间主任 X知发:53227802、副组长:苯胺车间副主任杜玉涛梁金跃:5322780苯胺安全工程师 X东升:5322780当班值班长:谢建军袁岩海袁志刚滕付泉:5322770检修班长:赵恭成: 53227813、成员:当班所有人员说明,组长不在时,副组长代替组长履行职责。

副组长不在时,当班值班长代替副组长履行职责。

2.2 职责2.2.1 组长职责1.对本车间处置预案进行审定。

2.对演练队伍进行培训,对救援设施配备、维护情况进行检查。

3.向上级或调度报告事故情况。

4.协助厂级事故应急救援指挥部开展应急救援工作。

5.现场指挥本车间发生的各类生产安全事故的抢险救援。

6.协助配合事故调查,同时按发生事故“四不放过”的原则,提供事故报告和本车间处理意见,并制定今后防X措施。

7.对班组级应急救援队伍的组织及职责落实情况进行监督、检查。

苯胺装置工艺流程叙述

苯胺装置工艺流程叙述英文回答:The process flow of the aniline plant involves several steps. Firstly, the raw material for aniline production, benzene, is fed into the system. Benzene is a hydrocarbon compound that is obtained from crude oil or natural gas. It is a colorless liquid with a sweet aroma. In the aniline plant, benzene undergoes a series of chemical reactions to convert it into aniline.The next step in the process is the nitration of benzene. Nitric acid, which is a strong acid, is added tothe benzene to introduce a nitro group (-NO2) into the benzene ring. This reaction is carried out in the presenceof a catalyst, such as sulfuric acid. The nitration of benzene is an exothermic reaction, meaning it releases heat.After the nitration step, the mixture is subjected to a separation process. This involves separating the desiredproduct, nitrobenzene, from the reaction mixture. Several techniques can be used for separation, such as distillation or extraction. Distillation involves heating the mixture to vaporize the components with different boiling points and then condensing them back into liquid form. Extraction, on the other hand, utilizes a solvent to selectively dissolve the desired product.Once nitrobenzene is obtained, it undergoes a reduction reaction to convert it into aniline. Reduction is the process of adding hydrogen atoms to a molecule, and in this case, hydrogen gas is used as the reducing agent. The reduction reaction is typically carried out in the presence of a catalyst, such as iron or platinum. The hydrogen gas reacts with the nitro group in nitrobenzene, resulting in the formation of aniline.After the reduction step, the aniline is further purified to remove any impurities or by-products. This purification process can involve techniques such as distillation, crystallization, or filtration. The goal is to obtain pure aniline that meets the requiredspecifications for its intended use.Finally, the purified aniline is collected and packaged for distribution or further processing. Aniline is a versatile chemical compound that is used in various industries, such as the production of dyes, pharmaceuticals, and rubber processing.中文回答:苯胺装置的工艺流程涉及几个步骤。

苯胺类作业指导书

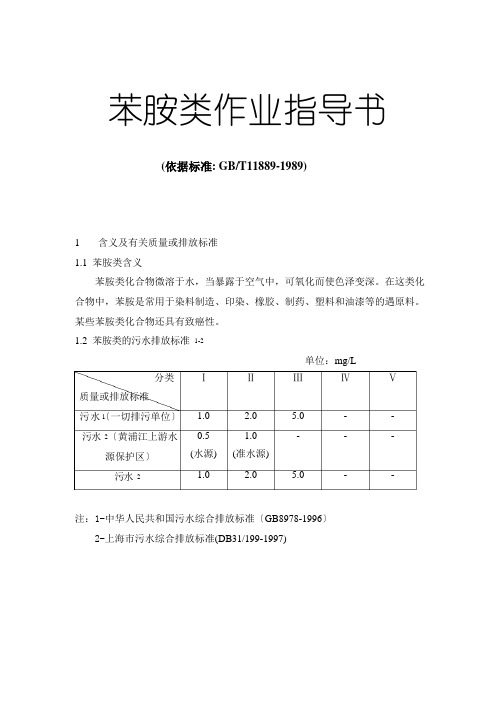

分类质量或排放标准污水〔1 一切排污单位〕污水 2〔黄浦江上游水源保护区〕污水 2苯胺类作业指导书(依据标准: GB/T11889-1989)1 含义及有关质量或排放标准1.1 苯胺类含义苯胺类化合物微溶于水,当暴露于空气中,可氧化而使色泽变深。

在这类化合物中,苯胺是常用于染料制造、印染、橡胶、制药、塑料和油漆等的遇原料。

某些苯胺类化合物还具有致癌性。

1.2 苯胺类的污水排放标准 1-2单位:mg/LⅠ Ⅱ Ⅲ Ⅳ Ⅴ 1.02.0 5.0 - - 0.5(水源)1.0 (准水源) - - - 1.02.0 5.0 - -注:1-中华人民共和国污水综合排放标准〔GB8978-1996〕2-上海市污水综合排放标准(DB31/199-1997)2分析方法N-(1-奈基)乙二胺偶氮分光光度法〔GB11889-89〕2.1主题内容与适用范围本标准规定了测定水中苯胺类化便物的N-〔1-萘基〕乙二胺重氮偶合比色法。

本标准适用于地面水、染料、制药等废水中芳香族伯胺类化合物的测定。

试料体积为25 毫升,使用光程为10mm 的比色皿,本方法的最低检出浓度为含苯胺0.03mg/L,测定上限浓度为1.6mg/L。

在酸性条件下测定,苯酚含量高于200mg/L 时,对本方法有正干扰。

2.2原理苯胺类化俣物在酸性条件下〔pH1.5-2.0〕与亚硝酸盐重氮化,再与N-〔1 -萘基〕乙二胺盐偶合,生成紫红色染料,进展分光光度法测定,测量波长为545nm。

2.3试剂分析中只使用公认的分析纯试剂和蒸馏水或纯度与之相当的水。

2.3.1蒸馏水。

2.3.2硫酸氢钾。

2.3.3无水碳酸钠。

2.3.4亚硝酸钠,50g/L;称取5 克亚硝内,溶于少量水中,稀释至100 毫升〔应配少量,贮于棕色瓶中,置冰箱内保存〕。

2.3.5氨基磺酸铵,25 g/L:称取2.5 克氨基磺酸铵,溶于少量水中,稀释至100 毫升。

2.3.6N-〔1-萘基〕乙二胺盐酸盐,20g/L: 称取2g N-〔1-萘基〕乙二胺盐,溶于水中,稀释至100 毫升。

绝热硝化和液相加氢制苯胺装置作业指导书

绝热硝化装置岗位作业指导书第一章:工艺说明第一节、工艺技术简介原料苯和硝酸在脱水剂硫酸的催化作用下硝化反应生成硝基苯,同时放出大量的反应热:H2SO4C6H6 + HNO3————C6H5NO2 + H2O + 27.0Kcal/mol目前工业化的苯硝化制取硝基苯的方法主要有:1、等温硝化工艺包括传统硝化工艺和泵式硝化工艺两种。

1.1 传统硝化工艺反应器和冷却装置为一个整体,用冷却水将反应热移出,以维持正常的恒温反应,确保生产安全。

反应中硫酸被生成水稀释,需另设硫酸浓缩装置回收硫酸循环使用。

目前我国工业化的硝基苯装置均为传统硝化工艺,只是在硝化反应器的造型上有所不同。

大多数厂家选用多釜串联硝化,也有厂家采用环式或环式和釜式相结合的串联硝化,如一环三釜、二环二釜等。

传统硝化工艺的优点是技术简单,操作方便,产品质量稳定。

主要缺点是反应温度较高、反应时间长,产品质量低,物料返混严重,易过硝化,硝基苯需精制,分离出的硝基苯残液具有爆炸危险,处理困难,污染环境。

其硝化和硝基苯精制的不安全因素多,必须设置事故电源和事故冷却水,以保证安全生产和停车。

1.2 泵式硝化本方法由瑞典国际化工有限公司于八十年代开发并实现工业化。

国内沧州TDI装置的甲苯硝化即采用该工艺。

其特点是反应器和换热器组成一个回路反应器,大量的硫酸和反应物在泵内强烈混合,反应在几秒种内完成,反应热在列管换热器中由冷却水带出。

泵式硝化的优点是反应速度快,温度低,副产物少,产率高,硝基苯无需精制,设备小,产量大,生产安全可靠,但需另设废酸浓缩装置。

2、绝热硝化七十年代初英国的ICI公司与美国的氰胺公司共同开发了绝热硝化技术,并实现了工业化。

目前世界上已有多套绝热硝化装置。

绝热硝化突破了硝化反应必须在低温下恒温操作的概念,取消了冷却装置,充分利用混合热和反应热使物料升温,通过控制混酸组成以确保反应的安全进行,并利用废酸的显热进行闪蒸,从而大大减少废酸浓缩所需热能,并使之循环利用。

万吨苯胺装置

万吨苯胺装置7万吨/年苯胺装置1 项目名称7万吨/年苯胺装置2 工艺总说明反应过程:硝酸和苯反应,生成硝基苯:C6H6+HNO3→C6H5-NO2+H2O硝基苯加氢生成苯胺,硝基苯中O被H取代:C6H5-NO2+H2→C6H5-NH2+O2生产苯胺的原料硝基苯由硝基苯单元提供,该原料的生产主要是苯绝热硝化后经分离、酸洗、碱洗后获得粗硝基苯,粗硝基苯进一步精制得精硝基苯。

精硝基苯与氢气同时进入苯胺单元经气化混合、加氢还原,获得粗苯胺,粗苯胺经废水处理、精制,生产出MDI级苯胺产品。

目前硝基苯生产主要采用混酸硝化法。

一般有两种工艺,一种是传统的等温硝化法,另一种是绝热硝化法。

绝热硝化法在国内还没有应用到大规模生产中,国内采用的均为传统的等温硝化法,即苯硝化后经中和、分离、水洗,获得粗硝基苯,粗硝基苯进一步精制获得精硝基苯。

生产苯胺所采用的工艺技术主要有铁粉还原法、催化加氢法及苯酚氨化法等。

还原后的粗苯胺经进一步精制得到精苯胺。

2.1 硝化工艺技术路线a) 传统硝化法(等温硝化法)传统硝化法是将苯与用硫酸和硝酸配制的混酸在釜式硝化器(硝化锅)中进行硝化,所用硝化器一般为带有强力搅拌的耐酸铸铁或碳钢釜。

消化器内装有冷却蛇管,以导出硝化反应热。

硝基苯生产采用连续化生产工艺技术。

硝化时苯和混酸同时进料,硝化器串联操作,硝化温度控制在68~78℃。

因硝化反应是强放热反应,及时有效地排除热量,是硝化器设计的首要前提。

当反应体系温升过高会引起副反应,使硝基酚类副产物增加,而这些酚类副产物是造成硝基苯生产发生爆炸事故的主要原因。

因此硝化器应设有充分的搅拌和冷却装置,严格控制反应温度和搅拌效果。

为保证安全操作,需设有自控仪表及安全连锁系统。

在连续硝化生产工艺中,硝化器除釜式串联形式外,还有环形硝化器形式。

环形硝化器是将两个列管式硝化器串联,在一侧硝化器上用立式轴流泵进行强制循环,用冷却水移出反应热。

目前在国内,环形硝化器的生产能力均不大,还没有在大型的硝基苯生产装置上使用。

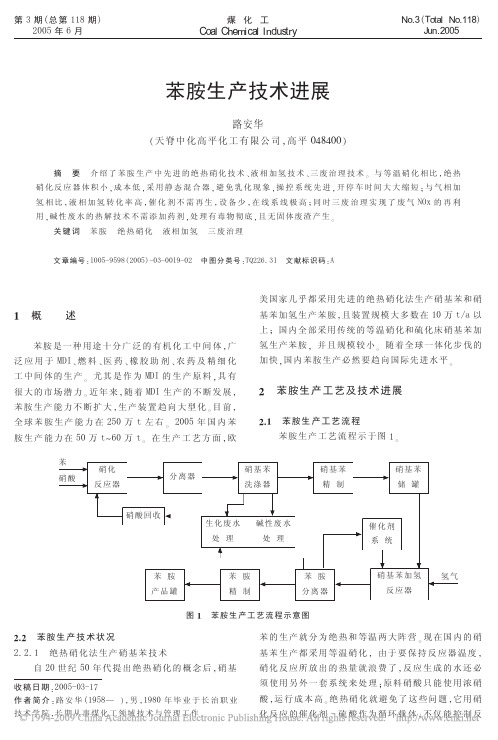

苯胺生产技术进展《煤化工》

(!* 碱 性 废 水 的 处 理 技 术 # 国 外 先 进 技 术 主 要 体

现 在 !它 把 较 易 处 理 的 绝 大 部 分 吸 收 了 废 酸 的 酸 性 废 水和吸收了较难处理的碱性硝基酚废水分成两股废 水 分 别 处 理 !并 且 把 较 难 处 理 的 碱 性 硝 基 酚 废 水 浓 缩 的 很 少 !从 而 使 处 理 设 备 和 成 本 降 至 最 低 程 度 # 国 外 处 理 碱 性 硝 基 酚 废 水 使 用 的 热 裂 解 技 术(国 内 尚 无 *! 不 加 任 何 化 学 药 剂 $处 理 有 毒 物 质 彻 底 2效 果 显 著 #

氢气

苯胺生产工艺流程示意图

"#"

苯胺生产技术状况 自 ’< 世 纪 *< 年 代 提 出 绝 热 硝 化 的 概 念 后 " 硝 基

苯的生产就分为绝热和等温两大阵营% 现在国内的硝 基苯生产都采用等温硝化" 由于要保持反应器温度" 硝化反应所放出的热量就浪费了"反 应 生 成 的 水 还 必 须 使 用 另 外 一 套 系 统 来 处 理 &原 料 硝 酸 只 能 使 用 浓 硝 酸 "运 行 成 本 高 % 绝 热 硝 化 就 避 免 了 这 些 问 题 "它 用 硝 化反 应 的 催 化 剂 A 硫 酸 作 为 循 环 载 体 "不 仅 能 控 制 反

’@’6$-绝 热 硝 化 法 生 产 硝 基 苯 技 术

收 稿 日 期 ’ ’))*1)!1#8 作 者 简 介 ’ 路 安 华 ,#2*% ( )" 男 " #2%) 年 毕 业 于 长 治 职 业 技 术 学 院 "长 期 从 事 煤 化 工 领 域 技 术 与 管 理 工 作 %

苯胺的制备实验报告装置

一、实验目的1. 熟悉苯胺的制备原理和方法;2. 掌握实验装置的安装与操作;3. 巩固实验室安全操作规范。

二、实验原理苯胺(C6H5NH2)是一种重要的有机化工原料,广泛应用于医药、农药、染料等领域。

苯胺的制备方法主要有以下几种:1. 以硝基苯为原料,经还原反应得到苯胺;2. 以苯为原料,通过傅克烷基化反应得到苯胺;3. 以苯为原料,通过苯的硝化反应得到硝基苯,再经还原反应得到苯胺。

本实验采用以硝基苯为原料,经还原反应得到苯胺的方法。

三、实验装置1. 反应装置:圆底烧瓶(100mL)、冷凝管(150cm)、滴液漏斗、搅拌器、温度计、蒸馏装置;2. 还原装置:滴液漏斗、反应釜(1000mL)、冷凝管、接收瓶、蒸馏装置;3. 洗涤装置:烧杯、蒸馏水、冰浴;4. 收集装置:锥形瓶、滤纸、滤斗、蒸馏装置。

四、实验步骤1. 反应装置安装与操作:(1)将圆底烧瓶、冷凝管、搅拌器、温度计、蒸馏装置依次连接好,确保各连接处密封良好;(2)向圆底烧瓶中加入硝基苯(20g)、氢氧化钠(30g)和水(20mL),搅拌溶解;(3)开启搅拌器,缓慢加热至50℃;(4)控制反应温度在50℃左右,保持反应2小时;(5)反应结束后,停止加热,待溶液冷却至室温。

2. 还原装置安装与操作:(1)将反应釜、冷凝管、接收瓶、蒸馏装置依次连接好,确保各连接处密封良好;(2)向反应釜中加入适量的水,加入氢氧化钠(50g),搅拌均匀;(3)开启搅拌器,将反应溶液缓慢倒入反应釜中;(4)控制反应温度在50℃左右,保持反应4小时;(5)反应结束后,停止加热,待溶液冷却至室温。

3. 洗涤装置安装与操作:(1)将锥形瓶、滤纸、滤斗、蒸馏装置依次连接好,确保各连接处密封良好;(2)将反应溶液倒入锥形瓶中,加入适量的蒸馏水;(3)将锥形瓶放入冰浴中,冷却至室温;(4)用滤纸过滤,收集滤液。

4. 收集装置安装与操作:(1)将锥形瓶、滤纸、滤斗、蒸馏装置依次连接好,确保各连接处密封良好;(2)将滤液倒入锥形瓶中,加入适量的蒸馏水;(3)将锥形瓶放入冰浴中,冷却至室温;(4)用滤纸过滤,收集滤液;(5)将滤液倒入接收瓶中,进行蒸馏;(6)收集蒸馏液,得到苯胺。

硝基苯气相加氢制备苯胺的装置及方法

硝基苯气相加氢制备苯胺的装置及方法

硝基苯气相加氢制备苯胺的装置和方法通常涉及以下几个步骤:

1. 原料准备:准备硝基苯和氢气作为反应的原料。

2. 反应装置:选择合适的反应装置,常用的有固定床反应器、流化床反应器等。

装置应具备高温、高压和安全性能。

3. 反应条件:设置合适的反应条件,包括温度、压力和反应时间。

一般情况下,反应温度在150-250摄氏度之间,压力在2-10兆帕之间。

4. 催化剂:选择合适的催化剂,常用的有铂、钯、镍等金属催化剂。

催化剂能够促进反应速率,提高产物收率。

5. 反应过程:将硝基苯和氢气通过反应装置,经过催化剂的作用,在适当的温度和压力下进行气相加氢反应。

反应产物中会生成苯胺以及其他副产物。

6. 产物分离:通过蒸馏、结晶、萃取等方法将反应产物中的苯胺和其他副产物进行分离和纯化。

7. 废气处理:对反应过程中产生的废气进行处理,以确保环境的安全和可持续性。

需要注意的是,硝基苯气相加氢制备苯胺的装置和方法会涉及到许多具体的工艺参数和操作细节,这些细节会根据实际情况和设备要求有所差异。

在实际应用中,还需要考虑产品质量、安全性和经济性等因素,以优化整个制备过程。

绝热硝化法生产苯胺流程

绝热硝化法生产苯胺流程下载温馨提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

本文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注。

Download tips: This document is carefully compiled by this editor.I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!绝热硝化法是一种重要的化工工艺,特别适用于苯胺的生产。

硝基苯液相加氢合成苯胺概念设计

《化工过程设计与模拟》课程案例设计与模拟硝基苯液相加氢合成苯胺概念设计华南理工大学化工学院2001级博士生蒋新元指导老师:钱宇教授陆恩锡教授2001年12月目录一、前言------------------------------------------------------------1二、设计任务书---------------------------------------------------2三、苯胺生产方法概述-------------------------------------------31、苯胺生产方法介绍---------------------------------------------------------32、苯胺的应用-----------------------------------------------------------------43、基本参数--------------------------------------------------------------------4四、设计基本情况------------------------------------------------51、采用方法--------------------------------------------------------------------52、工艺流程概述--------------------------------------------------------------53、工艺流程图-----------------------------------------------------------------54、设计主要内容--------------------------------------------------------------65、设计主要参数--------------------------------------------------------------6五、硝基苯合成苯胺过程的设计-------------------------------61、间歇对连续-----------------------------------------------------------------62、流程图的输入输出结构---------------------------------------------------63、模拟输出结果----------------------------------------------------------------74、设备基本要求--------------------------------------------------------------8六、经济效益分析-------------------------------------------------------9参考文献----------------------------------------------------------------------9 ASPEN PLUS程序模拟过程----------------------------------------------10一、前言概念设计又称为“预设计”,在根据开发基础研究成果、文献的数据、现有类似的操作数据和工作经验,按照所开发的新技术工业化规模而作出的预设计,用以指导过程研究及提出对开发性的基础研究进一步的要求,所以它是实验研究和过程研究的指南,是开发研究过程中十分关键的一个步骤。

苯胺生产工艺

7万吨/年苯胺装置1 项目名称7万吨/年苯胺装置2 工艺总说明反应过程:硝酸和苯反应,生成硝基苯:C6H6+HNO3→C6H5-NO2+H2O硝基苯加氢生成苯胺,硝基苯中O被H取代:C6H5-NO2+H2→C6H5-NH2+O2生产苯胺的原料硝基苯由硝基苯单元提供,该原料的生产主要是苯绝热硝化后经分离、酸洗、碱洗后获得粗硝基苯,粗硝基苯进一步精制得精硝基苯。

精硝基苯与氢气同时进入苯胺单元经气化混合、加氢还原,获得粗苯胺,粗苯胺经废水处理、精制,生产出MDI级苯胺产品。

目前硝基苯生产主要采用混酸硝化法。

一般有两种工艺,一种是传统的等温硝化法,另一种是绝热硝化法。

绝热硝化法在国内还没有应用到大规模生产中,国内采用的均为传统的等温硝化法,即苯硝化后经中和、分离、水洗,获得粗硝基苯,粗硝基苯进一步精制获得精硝基苯。

生产苯胺所采用的工艺技术主要有铁粉还原法、催化加氢法及苯酚氨化法等。

还原后的粗苯胺经进一步精制得到精苯胺。

2.1 硝化工艺技术路线a) 传统硝化法(等温硝化法)传统硝化法是将苯与用硫酸和硝酸配制的混酸在釜式硝化器(硝化锅)中进行硝化,所用硝化器一般为带有强力搅拌的耐酸铸铁或碳钢釜。

消化器内装有冷却蛇管,以导出硝化反应热。

硝基苯生产采用连续化生产工艺技术。

硝化时苯和混酸同时进料,硝化器串联操作,硝化温度控制在68~78℃。

因硝化反应是强放热反应,及时有效地排除热量,是硝化器设计的首要前提。

当反应体系温升过高会引起副反应,使硝基酚类副产物增加,而这些酚类副产物是造成硝基苯生产发生爆炸事故的主要原因。

因此硝化器应设有充分的搅拌和冷却装置,严格控制反应温度和搅拌效果。

为保证安全操作,需设有自控仪表及安全连锁系统。

在连续硝化生产工艺中,硝化器除釜式串联形式外,还有环形硝化器形式。

环形硝化器是将两个列管式硝化器串联,在一侧硝化器上用立式轴流泵进行强制循环,用冷却水移出反应热。

目前在国内,环形硝化器的生产能力均不大,还没有在大型的硝基苯生产装置上使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

绝热硝化装置岗位作业指导书

第一章:工艺说明

第一节、工艺技术简介

原料苯和硝酸在脱水剂硫酸的催化作用下硝化反应生成硝基苯,同时放出大量的反应热:

H2SO4

C6H6 + HNO3————C6H5NO2 + H2O + 27.0Kcal/mol

目前工业化的苯硝化制取硝基苯的方法主要有:

1、等温硝化工艺

包括传统硝化工艺和泵式硝化工艺两种。

1.1 传统硝化工艺

反应器和冷却装置为一个整体,用冷却水将反应热移出,以维持正常的恒温反应,确保生产安全。

反应中硫酸被生成水稀释,需另设硫酸浓缩装置回收硫酸循环使用。

目前我国工业化的硝基苯装置均为传统硝化工艺,只是在硝化反应器的造型上有所不同。

大多数厂家选用多釜串联硝化,也有厂家采用环式或环式和釜式相结合的串联硝化,如一环三釜、二环二釜等。

传统硝化工艺的优点是技术简单,操作方便,产品质量稳定。

主要缺点是反应温度较高、反应时间长,产品质量低,物料返混严重,易过硝化,硝基苯需精制,分离出的硝基苯残液具有爆炸危险,处理困难,污染环境。

其硝化和硝基苯精制的不安全因素多,必须设置事故电源和事故冷却水,以保证安全生产和停车。

1.2 泵式硝化

本方法由瑞典国际化工有限公司于八十年代开发并实现工业化。

国内沧州TDI装置的甲苯硝化即采用该工艺。

其特点是反应器和换热器组成一个回路反应器,大量的硫酸和反应物在泵内强烈混合,反应在几秒种内完成,反应热在列管换热器中由冷却水带出。

泵式硝化的优点是反应速度快,温度低,副产物少,产率高,硝基苯无需精制,设备小,产量大,生产安全可靠,但需另设废酸浓缩装

置。

2、绝热硝化

七十年代初英国的ICI公司与美国的氰胺公司共同开发了绝热硝化技术,并实现了工业化。

目前世界上已有多套绝热硝化装置。

绝热硝化突破了硝化反应必须在低温下恒温操作的概念,取消了冷却装置,充分利用混合热和反应热使物料升温,通过控制混酸组成以确保反应的安全进行,并利用废酸的显热进行闪蒸,从而大大减少废酸浓缩所需热能,并使之循环利用。

与等温硝化工艺相比,绝热硝化有以下特点:

⑴绝热硝化将反应热和混酸稀释热贮存于废酸中,可使废酸浓缩充分利用此热量。

⑵反应器无需冷却装置,节约投资,操作方便,流程简单。

⑶绝热硝化工艺因反应物料停留时间短,采用过量苯,产生的二硝基苯量很少,产品质量高,无残渣排出。

⑷绝热硝化虽然反应温度高,但可以通过调节混酸组成加以控制,同时设置了紧急排料系统,生产工艺安全。

但绝热硝化采用稀酸为原料,腐蚀性较强,设备,管道材质要求高。

第二节绝热硝化化学原理简述

加拿大NORAM公司的绝热硝化化学工艺技术,可分为四个主要部分:硝化和硫酸浓缩、产品洗涤和汽提(MNB提纯)、废液汽提与中和、放空处理。

对其化学原理描述如下:

2.1硝化和酸浓缩

2.1.1 苯硝化过程中发生的主要化学反应有:

主要的生成反应:

(1)苯和硝酸反应生成硝基苯(MNB)

C6H6+ HNO3-----------→C6H5NO2 + H2O

2.1.2 伴随的副反应

苯和一个以上的硝酸反应可能生成以下副产物:

(2)生成二硝基苯(DNB)

C6H6+ 2HNO3-----------→C6H4(NO2)2 + 2H2O (3)生成二硝基苯酚(DNPH)

C6H6+ 3HNO3-----------→C6H3(NO2)2OH + 2H2O + HNO2也可能生成硝基苯酚,这是DNPH的中间体。

(4)生成苦味酸(PA)

C6H6+ 4HNO3-----------→C6H2(NO2)3OH + 3H2O + HNO2

(5)生成其它副产物

2.1.3 主反应的反应机理

在苯和硝酸的主反应中,以及芳香烃的硝化中,活跃的离子是硝基离子,NO2+,它是通过硝酸在硫酸中的分裂而形成的。

(6)HNO3 + 2H2SO4 -------→ NO2+ + H3O+ + 2HSO4-

硝基离子接着通过亲电子攻击附加到苯环上,并伴有一个质子的转移。

方程式(6)到(9)的总和就是方程式(1)。

在特定的温度和酸浓度条件下,硝化反应主要、但不是完全受质量传递控制

的。

质量传递机理会通过反应器序列而变化,并取决于反应器设计以及操作条件。

硝化反应的内在动力学在总体硝化速率方面也起着重要作用,因为在其它相同的条件下,苯和甲苯的同类硝化速率具有相当大的不同。

在工业实践中,硝化动力学在很大程度上是通过操作温度、硫酸浓度、以及设计和亲电子元素之间的距离等这些不容易改变的参数确定的。

NORAM工艺通过优化质量传递效果(即反应器设计)和动力学效果(即操作条件),实现了它的杰出反应速率。

NORAM的反应器也称之为亲电子反应器。

二硝基苯也会通过硝基离子机理而形成。

因此,苯和硝基苯二者都会与反应中的硝基离子进行反应。

本工艺依靠高效的亲电子反应器,实现了非常快的苯硝化速率;这样,在明显数量的二硝基苯能够生成之前,硝基离子已快速耗尽。

通常情况下,在粗MNB中只会发现大约200 ppm的二硝基苯。

尽可能少量硝基苯酚形成的关键是苯入口集管和反应器几何形状的设计。

所选择的硫酸浓度,能够在反应条件下最大化地生成活泼的硝基离子。

苦味酸是由二硝基酚通过进一步硝化而生成的。

如果硝酸的转化效率低、或者如果允许未反应的硝酸进入MNB/酸倾析器,那么就会生成高含量的苦味酸。

低的硝酸转化效率会在反应器的出口残留未反应的硝酸,从而可能是在MNB/酸倾析器中发生副反应。

一般而言,生成高含量的二硝基苯和苦味酸的原因是由于工艺条件偏离了规定的条件,使得废酸中存在高含量的硝酸。

这也是本工艺使用过量苯的原因。

废酸浓缩在的特定操作压力和温度下进行,硫酸的浓度相对稳定。

相对于苯和硝酸供料流量的硫酸循环流量也经过了精心选择,以便能把反应器出口温度限制在大约127 C。

在该温度下,以确保MNB/酸倾析器在大气压力下操作,控制副产物的生成。

2.2 产品洗涤和汽提(MNB提纯)

粗MNB中的有机酸是在碱洗器中除去。

碱为32%的烧碱溶液。

苦味酸的中和反应是:

(10)利用氢氧化钠中和苦味酸

NaOH + C6H2(NO2)3OH --------- C6H2(NO2)3ONa + H2O

2.3 废水汽提与中和

稀废液中的无机酸和有机酸是用32%碱液在一个两级中和系统中进行中和。

硫酸和生产过程中生成的草酸与氢氧化钠的中和反应是:

(11)硫酸与氢氧化钠的中和

H2SO4 + 2NaOH -------→ Na2SO4+ 2H2O

(12)草酸与氢氧化钠的中和

(COOH)2 + 2NaOH -------→ Na2(COO)2 + 2H2O

草酸是一种微量的副产品,来源于原料苯中的脂肪族杂质。

2.4 放空处理

Nox将作为10%稀硝酸的原料在NOx回收塔中予以回收。

NOx回收塔的操作条件为300 kPa(g)的压力和大约40 C的温度。

氮氧化物生成的化学原理很复杂,下面的方程式只显示了一氧化氮到硝酸的反应。

(13)一氧化氮通过氧化生成硝酸

4NO + 3O2 + 2H2O -------→ 4HNO3

为降低装置放空气中残余的NOx浓度,在NOx回收塔的顶部精处理段用脱盐水予以吸收。

(以下省略)

液相加氢制取苯胺装置作业指导书

第一章工艺说明

第一节工艺简介

目前世界上苯胺生产大都采用硝基苯催化加氢法,仅个别公司采用苯酚氨化法和铁粉还原法。

硝基苯催化加氢法制苯胺有气相加氢法及液相加氢法。

气相加氢法又因采用的反应器形式不同,分为固定床和流化床气相催化加氢两种工艺。

固定床气相催化加氢是在200~220℃,0.1~0.5MPa条件下进行的,苯胺选择性大于99%。

此法设备简单,维修费用低,不需分离催化剂,反应温度低,产品质量好。

但由于固定床传热不好,易发生局部过热而引起副反应及催化剂失活,因此催化剂的活性周期短。

流化床气相催化加氢是采用专用催化剂,在合适的温度、压力条件下进行的,催化剂的选择性高,该法传热状况良好,避免了局部过热,减少了副反应的发生,延长了催化剂的使用寿命。

但反应器操作复杂,催化剂磨损大,操作及维修费用高。

液相催化加氢法是采用贵金属为催化剂,在210~240℃,1.5~2.0MPa条件下进行的,苯胺选择性大于99%,该法为气液两相反应,反应热由反应生成物气化带出,反应设备简单,操作维修费用低。

目前,我国的苯胺生产企业除山东某厂是从日本引进的固定床气相催化加氢工艺外,其余全部为我国自行开发的流化床气相催化加氢工艺。

仅我公司采用液相催化加氢技术工艺。

液相催化加氢工艺与气相催化加氢工艺相比,其优点如下:

1. 原料利用率高,消耗低。

2. 反应系统采用专用催化剂,催化剂活性高,产品质量稳定,可以全部达

到MDI级。

3. 由于工艺无需将原料汽化,所以生产过程中蒸汽消耗量较低。

4. 液相催化加氢工艺为气液两相反应,反应氢油比低,需要的压缩机能力低,所以电耗低。

5. 装置设备及操作简单,装置在线运转时间长,可保证较高设备利用率。

(以下省略)

本人全面参与了国内套绝热硝化――液相加氢苯胺装置的引进、建设和开车。

愿和新建同类装置单位共同~。