热敏物料间歇精馏过程_崔现宝

间歇精馏流程

〖课堂巩固〗

练习1 图4所示的是一间歇精馏流程,图中所标示的1、2、3设备 名称是什么?

图4 间歇精馏流程示意图

〖课堂巩固 〗

练习2 间歇精馏有哪些特点? 练习3 间歇精馏操作物料运行状况如何?

〖课堂小结 〗

1.从装置上看,间歇精馏操作与连续精馏操作基本相同,主要包括 有精馏塔、塔顶冷凝器和塔底再沸器等; 2.生产中间歇精馏操作主要采用填料塔,而连续精馏操作主要采用 板式塔; 3.间歇精馏时,原料液一次性投入精馏釜,逐步加热气化,待釜液 组成降至规定值后将其一次排出,精馏操作即被停止; 4.间歇精馏时全塔只有精馏段,没有提馏段; 5.间歇操作可以按两种以下方式进行。①保持馏出液浓度恒定,但 相应不断改变回流比;②保持回流比恒定,而馏出浓度逐渐降低; 两种操作方式常合并使用; 6.间歇精馏为非定态过程,在精馏过程中,釜中液体的组成随精馏 的进行而不断降低,塔内操作参数(如温度、浓度)也随时间而变 化; 7.间歇精馏没有进料板,各层板上气、液相状况亦相应随时间变化, 间歇精馏属于不稳定操作。

一、间歇精馏流程

3.间歇精馏的特点

(2)间歇精馏时全塔均为精馏段,没有提馏段。物料全部加到精 馏釜中,操作中没有进料、出料过程。 问题8 间歇精馏要得到与连续精馏相同的塔顶、塔底产品,消耗的 能量怎样? 回答——消耗的能量比连续精馏要多。 (3)间歇操作可以按以下两种方式进行。 ①保持馏出液浓度恒定,但相应不断改变回流比; ②保持回流比恒定,而馏出浓度逐渐降低。

知识点编号:YZKC20112902040503

间歇精馏流程与物料运行状况

〖新课导入〗

在《传质与分离》学习领域课程中,已进行“连续精馏流程和物 料运行状况”的内容学习。

回顾1 精馏可以按操作方式、操作压力和按被分离的组分数目等来 进行分类。

间歇精馏讲义

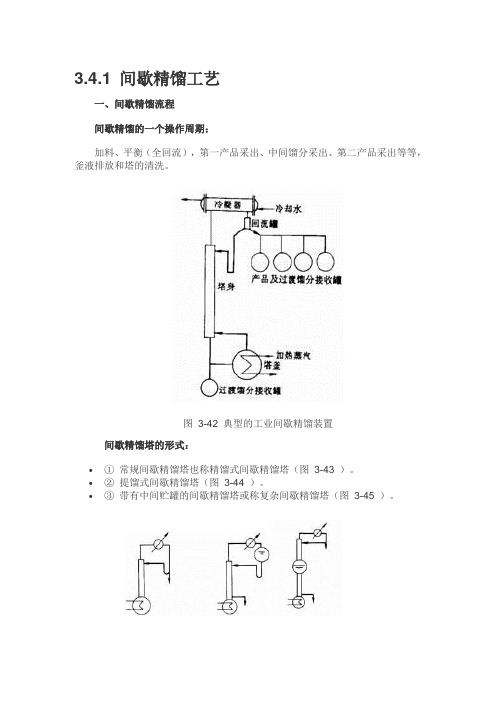

3.4.1 间歇精馏工艺一、间歇精馏流程间歇精馏的一个操作周期:加料、平衡(全回流),第一产品采出、中间馏分采出、第二产品采出等等,釜液排放和塔的清洗。

图3-42 典型的工业间歇精馏装置间歇精馏塔的形式:∙①常规间歇精馏塔也称精馏式间歇精馏塔(图3-43 )。

∙②提馏式间歇精馏塔(图3-44 )。

∙③带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔(图3-45 )。

图3-43 精馏式图3-44 提馏式图3-45 带有中间贮罐的间歇精馏塔∙④其他类型的间歇精馏塔(图3-46 )。

图3-46 其他间歇精馏塔(a) 双回流罐型; (b) 双加热釜型; (c) 双塔共用加热釜型二、间歇精馏过程分析不同回流方式:1)恒回流比操作回流比保持不变,而馏出物的浓度和流率随时间变化,产品组成为馏出时间内的平均组成。

多元物系的间歇精馏,馏出不同的产品可采用不同的恒回流比,整个过程为分段恒回流。

2)恒塔顶浓度操作回流比随过程的持续进行而逐渐增大,从而使塔顶馏出物的组成维持恒定。

不同精馏模式的能耗比较:连续精馏模式最节能,随馏出量的增加,连续精馏能耗线性增加,而间歇精馏的能耗则急剧增大,特别当要求易挥发组分全部蒸出时,间歇精馏能耗太大,不能采用。

间歇精馏中的恒馏出液浓度比恒回流比操作能耗低,对于高纯度精馏这种差别更甚。

各种参数对间歇精馏操作的影响:1)持液量塔内持液有如下三点影响:∙①沿塔身建立浓度梯度需要一定时间,即需要一定的开工时间,持液量越大,开工时间越长;∙②分离难度加大。

精馏过程开始馏出产品时,塔顶、塔身持液占有浓缩的易挥发组分,使釜液浓度比无持液情况降低,因此获得同样纯度产品所需浓缩倍数增加,分离难度加大;∙③延缓塔内浓度变化,有利于分离;但当间歇精馏过程进行到过渡馏分阶段后期,即将馏出下一合格产品时,持液的惯性作用而不断吐出残余的前一组分(即为该产品的易挥发杂质),而使馏出物呈现轻杂质的“拖尾”现象,增加了过渡馏分的数量,减小了产品收率。

化工原理课件 97 间歇精馏.

一、间歇精馏流程

间歇精馏时,料液成批投入

D

精馏釜,逐步加热气化,待釜液

xD

组成降至规定值后将其一次排出。

间歇精馏

二、间歇精馏过程的特点 1. 间歇精馏为非定态过程。 2. 间歇精馏时全塔均为精馏段,没有提馏段。 3.塔内的存液量对精馏过程及产品持产量和质量 均有影响。 三、两种操作方式

9.7 间歇精馏

9.7.1 间歇精馏过程的特点 9.7.2 保持馏出液组成恒定的间歇精馏 9.7.3回流比保持恒定的间歇精馏

9.7.1 间歇精馏过程的特点

连续精馏的局限性:

1. 原料液由分批生产得到的,分离过程也要分批进 行;

2. 在实验室或科研室的精馏操作一般处理量较少, 且原料的品种、组成、分离程度经常变化,采用间歇精 馏更为灵活方便;

1.保持馏出液组成恒定 不断加大回流比

2.保持回流比恒定 馏出液组成不断降低

2_间歇精馏和反应精馏

影响分离的主要因素

设备性能, 设备性能,如塔分离效率的高低 操作过程中的控制调节 主要因素: 主要因素:

物性参数(相对挥发度) 物性参数(相对挥发度) 设备参数(理论塔板数、持液量) 设备参数(理论塔板数、持液量) 操作参数(回流比、塔压、蒸发速率) 操作参数(回流比、塔压、蒸发速率)

物性参数

相对挥发度:反映混合物分离的难易程度的物理参数。 相对挥发度:反映混合物分离的难易程度的物理参数。 K y /x 对多组分混合物 α ij = i = i i K j yj / xj

确定xw和R的关系 确定 的关系

因操作开始时, 因操作开始时,釜液组成 为原料液组成, 为原料液组成,易挥发组 分含量较高, 分含量较高,故操作初期 可采用较小的回流比。 可采用较小的回流比。 若已知精馏过程某一时刻 下釜液组成xw1,对应的R 下釜液组成 对应的 可采用视察作图的方法求 即先假设一R, 得。即先假设一 ,然后在 x-y图上图解求理论板层数。 图上图解求理论板层数。 图上图解求理论板层数 若梯级数与给定的理论板 层数相等, 即为所求, 层数相等,则R即为所求, 即为所求 否则重设R值 否则重设 值,直到满足要 求为止。 求为止。

流程和操作

两种基本方式:精馏式(常用),提馏式 两种基本方式:精馏式(常用),提馏式 ),

产 过 品 渡 馏 分 1

产 品 2 产 中 品 间 提馏式 馏 分 1 2 品 产

,

精馏式

程: 精馏操作 程: 流) 和 ( 流) .

提馏式间歇精馏: 提馏式间歇精馏: 被分离物料存于与塔顶相连的贮罐中, 被分离物料存于与塔顶相连的贮罐中,塔顶冷凝液直接 流入贮料罐, 流入贮料罐,罐中液体由泵输送从塔顶以回流方式进入 塔内,产品从塔底采出。各组分的产品从高到低的顺序 塔内,产品从塔底采出。 逐一馏出。 逐一馏出。 适用于难挥发组分为目标产品或难挥发组分为热敏性物 质的情况。 质的情况。

6.12. 间歇精馏

R (1.1 ~ 2) Rmin

实际上,以上两种操作方式常结合使用, 即采用分段保持恒定馏出液组成,而使回流比 逐级跃升的办法采进行操作。

y c1 c2 c3

x

图6-59 回流比不变的间歇精馏 End

图6-57 间歇精馏流程图

a

yWe1

y c1 c2 y c3

yWe2

We3

xWe1 xWe2

x

xWe3

图6-58 馏出液组成恒定的间歇精馏

6.12. 间歇精馏 6.12.1. 馏出液浓度维持恒定的操作 6.12.2. 回流比维持恒定的操作

了解的内容: 间歇精馏特点及应用;

6.12. 间歇精馏

适用范围: 反应产物的分离要求分批进行;

下列情况采用间歇精馏比用连续精馏更为合适: 欲分离的混合物种类或组成经常变动;

要求用一个塔把多组分混合物切割成为几个馏分; 欲处理的物料量很小;

特点:

(1)过程非定态是间歇过程。 间歇过程:一次加入材料,当塔釜组成达到一定 要求时,一次出塔底产品。 (2)塔底加料,无提馏段,只有精馏段; (3) 获得 xD, xW一定的产品,能耗大于连续精馏; (4)瞬间塔顶与塔底的组成呈平衡。

随操作方式的不同,有两种操作: 1)馏出液浓度维持恒定的操作 2)回流比维持恒定的操作

6.12.2. 回流比维持恒定的操作

塔板数一定,若回流比保持不变,则釜中 液体的浓度必随操作的进行而逐渐减小,同时 每一瞬间的组成亦将随之减小。 最小回流比Rmin,应根据xD1和xF计算,即: 回流比以开始的状态计算:

R min

x D1 - y Fe y yFe——与原料液xF相平衡的汽相浓度,摩尔 分数。 操作回流比可取为最小回流比的某一倍数,即:

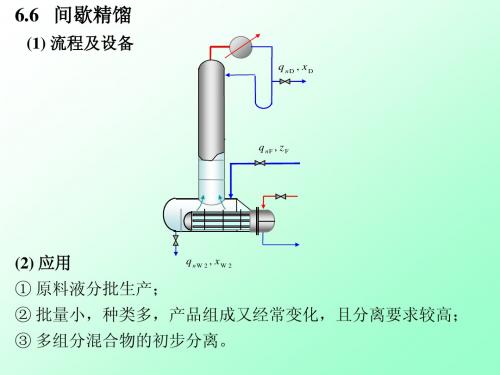

间歇精馏

(2) 应用 ① 原料液分批生产;

q nW 2 , x W 2

② 批量小,种类多,产品组成又经常变化,且分离要求较高; ③ 多组分混合物的初步分离。

(3) 特点 ① 间歇操作,料液分批加入塔釜; ② 只有精馏段,无提馏段; ③ 非稳态过程。

6.6.1. 恒定回流比的间歇精馏 恒定回流比 回流比的间歇精馏

′ xD =

z F e λ xWe 1 e

λ

若计算平均组成大于规定平均组成,则设计可行,否则, 重新给定初值进行迭代计算。 上升蒸汽量: 上升蒸汽量: 总上升蒸汽量: 总上升蒸汽量: 即:

nVi = ( R + 1)n Di

∑n

Vi

= ( R + 1)

∑n

Di

nVT = ( R + 1)n D

ln

nWi nWe

xwi

=

∫

xwe

dx w xD xw

令:

ln

nW i nWe

=λ

则:

nW i nWe

=e

λ

初始工况时: nWi = n F 则由物料衡算有:

xWi = z F

n D = n F nWe = n F (1 e λ )

计算平均组成:

′ xD =

整理得:

nWi x wi nWe x we nD

若x wj < x we,则回流比不必再增大

③ 操作时间 τ 通过建立dτ时间内的物料衡算方程,导得操作时间 τ 计算式:

nF τ= (xD z F ) q nV

∫

zF

xW e

R +1 dx ( x D x)

说明: 说明:实际生产过程中,为两种操作方式的结合。

第1章1.2间歇精馏

1.2 间歇精馏1.2.1 概述间歇精馏是把批量液体混合物精馏成产品的过程,它是典型的非稳态过程。

在一个精馏周期中,塔内各点的温度、组成等参数都在不断地改变,因而一些操作参数就必须随之作相应的变动,才能保证获得合格的产品和满意的分离效果。

间歇精馏适用于:①小规模、批量生产;②在同一设备中完成不同的分离,如根据季节不同处理不同的原料,得到不同的产品;或出于评价的需要,由同一进料得到不同纯度的产品;③进料组成时常变化,难以进行有效的连续操作;④处理含固体,或易形成固体沉淀、焦油等污垢的物料。

由于间歇精馏的适用性强,操作灵活,投资少,适于处理原料成分复杂的多元物系,在精细化工等部门得到了广泛的应用。

由于在本科生《传质分离过程》课程中已讲述了间歇精馏的基础知识,故本小节仅就与操作、控制和模拟有关的间歇精馏特性做简要叙述。

一、间歇精馏塔的形式常规间歇精馏塔也称精馏式间歇精馏塔是最常见的间歇精馏塔,塔釜内装有被分离料液,塔顶采出产品,很像连续精馏的精馏段。

这种流程适用于除去重组分杂质而轻组分纯度要求较高的过程。

对分离要求不高的除去轻组分杂质的分离过程,这种操作可节省时间。

提馏式间歇精馏塔,塔顶设有贮料罐,从塔底采出馏分,类似于连续精馏的提馏段。

适用于难挥发组分为目标产物或难挥发组分为热敏性物质的分离情况。

带有中间贮罐的间歇精馏塔或称复杂间歇精馏塔,其料液贮存于塔中部的贮罐内,塔顶、塔底同时出料,除了进料不是连续之外,与常规连续精馏相同。

这种流程综合了常规间歇精馏和提馏式间歇精馏的优点,生产能力高,节能效果明显,并对某些热敏性物料的分离有特殊优异的效果,是有潜在优势的间歇精馏过程。

二、间歇精馏塔的操作典型的精馏式间歇精馏塔一个操作周期可分为以下若干阶段:(1)全回流开工阶段全回流开工阶段的目的是在塔内建立起浓度梯度,全回流开工的结束条件一般为回流罐中的液相组成达到第一个产品的浓度要求。

(2)产品采出段某产品采出段一般是从塔顶液相组成刚刚达到该产品浓度要求时开始,持续到塔顶馏出物组成刚降至低于该产品浓度要求时结束。

间歇精馏常见的操作模式

间歇精馏常见的操作模式

间歇精馏是一种常见的分离技术,被广泛用于液体和蒸气混合物的分离,可以将任意混合物分别提取出组分。

它可以在较短时间内多次进

行操作,这是其最大优势之一。

首先,要使用间歇精馏进行操作,必须准备好适当的容器。

经常选择

一个圆形管道,其形状能够增加精馏的效率。

另外,还必须准备好充

分的液体供给,以及用来加热或冷却的装置。

其次,将混合物倒入容器中,然后尽可能地加热它。

加热的方式可以

采用电加热或水加热等。

这步操作可使各成分之间的极性不同,低极

性物质容易上升,高极性物质容易下降。

接着,就要开始精馏操作了。

首先,根据所需分离的物质,确定相应

的温度。

然后,将混合物放置在设置好的温度中,并使其进行内部结

构的转化,也就是间歇的蒸发精馏操作,它不但能够将组分分离开来,还能有效地消除其中的某些成分,从而获得更高的纯度。

最后,精馏实验中经常会产生很多残渣,如果不及时清理,则会影响

下一次操作的效果。

从而需要定期清理容器,并将渣滓物质抛弃掉。

总之,间歇精馏常见的操作模式主要包括准备工作、加温结构转化、

精馏操作和维护清理等几个步骤。

将混合物加热,调节到所需温度,

使其发生相变,从而让组分分离出来。

最后,定期清理容器和渣滓,

以保证操作的可靠性和精确度。

间歇精馏操作切割原理

间歇精馏操作中的切割原理,主要是基于混合物中各组分沸点的差异和精馏过程中温度与组成的关系来进行分离。

在间歇精馏过程中,混合液一次性加入到精馏釜(或称蒸馏罐)中,然后逐步加热使其汽化,产生的蒸气进入精馏塔进行逐级冷凝和部分回流。

切割过程说明如下:

1. 初始阶段:随着加热的进行,首先挥发的是沸点较低的组分,它们会优先升至精馏塔顶部,并在冷凝器中被冷凝成液体。

这部分液体的一部分作为产品(即头馏分或轻组分)收集起来,另一部分作为回流液返回精馏塔顶部,以维持连续的相际传质过程。

2. 中间阶段:随着釜内液体不断蒸发和重组分逐渐减少,精馏塔顶的温度将保持相对恒定,因为此时主要蒸发的是沸点相近的组分。

在此阶段,可以根据需要调整回流比来控制产品质量和产量。

3. 终末阶段:当釜内的低沸点组分基本蒸出后,釜温会迅速上升,这时开始蒸发出沸点较高的组分。

通过监测精馏塔顶的温度和/或馏出液组成的变化,可以判

断何时开始切换收集第二馏分(重组分),这就是所谓的“切割”操作。

4. 结束操作:当达到预定的产品纯度或者釜液中目标组分含量极低时,停止加热并排出剩余釜液(残渣或残留物),完成一批次的精馏操作。

总之,在间歇精馏过程中,通过实时监控和调节精馏塔的操作参数,如温度、压力以及回流比等,可以精确地在不同时间点切割出不同沸点范围的产品馏分,实现混合物的有效分离。

第一章2间歇精馏

1.0

1.0

0.9

苯

0.9

0.8

0.8

甲苯

0.7

0.7

0.6

0.6

0.5

0.5

0.4 0.3

甲苯

0.4

苯

0.3

0.2

0.2 邻二甲苯

0.1

邻二甲苯

0.1

0.0

0.2 0.4

0.6 0.8 1.0

0.0

0.2 0.4

0.6 0.8 1.0

相对分离时间

相对分离时间

45

塔底馏出液摩尔分数 塔顶馏出液摩尔分数

第一章2间歇精馏

1.2 间歇精馏

1.2.1 概述

间歇精馏又称分批精馏。在间歇精馏过程中,被 处理物料一次加入精馏釜中,然后加热汽化,自 塔顶引出的蒸汽经冷凝后,一部分作为馏出液产 品,另一部分作为回流送回塔内,待釜液组成降 到规定值后,停止精馏操作,将釜液一次排出, 再进行下一批的精馏操作。

20

间歇共沸精馏

乙醇水

环己烷

共沸剂环己烷

水

通过分段蒸出 各种物系,达 到简化分离的 目的。

无水乙醇

21

1)在同一个精馏区域内分离

a D1

最高共沸物 原料

b

B2ω

xa

a沸点最低

共沸剂e沸点 在两组分之间

b 沸点最高, 纯b最后从釜 液中获得。

e D2

22

分离最高共沸物

23

1)在同一个精馏区域内分离

18

连续共沸精馏

19

乙醇-水恒沸物+苯(挟带剂) →乙醇-水-苯三元恒沸物+纯乙醇

只要有足量的苯作为挟带剂,在精馏时水将全部 集中于三元恒沸物(ABC)中从1塔塔顶带出,而 1塔塔底产品为无水酒精,其流程见图,2塔用于 回收苯,3塔用于回收乙醇。

间歇精馏的工艺原理

间歇精馏的工艺原理间歇精馏是一种常见的分离混合物的方法,广泛应用于化工工业中。

其工艺原理基于液体的沸点差异以及馏出物与原混合物之间的蒸汽液体平衡关系。

间歇精馏的基本设备包括装置一个储罐、一个加热器、一个精馏塔和一个冷凝器。

在进行间歇精馏之前,首先需要根据混合物成分的沸点差异来设计精馏塔的组装方式。

通常情况下,精馏塔内设置有多个塔板,每个塔板上放置一层填料。

塔顶设置气体出口,底部设置精馏液的收集室。

上部的加热器用于给精馏塔提供热量,促使液体的汽化。

精馏过程中,混合物首先被加热到其沸点以上,产生蒸汽。

然后,蒸汽进入精馏塔的底部,在塔板上与下降的液体进行接触和平衡。

此时,根据成分的沸点差异,液体在不同塔板上定层,形成馏分。

轻质组分的沸点较低,更容易汽化,所以它们更容易向上升至较高的塔板上。

重质组分的沸点较高,它们则较难汽化,更容易停留在较低的塔板上。

通过不断的汽化和液体重复接触和平衡,可以逐渐将混合物分离为不同馏分。

在精馏过程中,蒸汽和液体在交互作用中形成平衡,且随着温度分布的改变,精馏塔内产生了一个温度梯度。

在塔底,温度最高,对应着混合物的沸点;而在塔顶,温度最低,对应着馏分的沸点。

通过控制塔板之间的液体流动和蒸汽分配,可以使不同组分的馏分以预期的顺序和纯度分离出来。

最后,蒸汽通过塔顶的气体出口进入冷凝器,冷凝为液体馏分。

这些液体馏分被收集到不同的容器中,可以进一步进行加工和利用。

间歇精馏的优势之一是可以分离出纯度较高、品质较好的馏分。

另外,间歇精馏的设备相对简单,操作容易掌握,适用于不同规模的生产。

总而言之,间歇精馏是一种利用混合物的沸点差异和蒸汽液体平衡来实现分离的方法。

通过控制加热、冷凝和液体流动,可以将原混合物逐渐分离为各种纯度不同的馏分。

这种工艺原理在化工工业中有着广泛的应用,例如石油炼制、化学品生产等领域。

萃取精馏及进展

收稿日期:1999 11 01作者简介:崔现宝(1971 ),男,山东淄博人,天津大学化工学院博士生,从事化工分离研究。

专题综述萃取精馏及进展崔现宝,杨志才,冯天扬(天津大学化工学院,天津300072)摘要:萃取精馏是一种特殊精馏方法,适用于近沸点物系和共沸物的分离。

萃取精馏按操作方式可分为连续萃取精馏和间歇萃取精馏,间歇萃取精馏是近年发展起来的新的萃取精馏方法。

萃取精馏的关键是溶剂的选择,以往萃取精馏采用的溶剂是单一溶剂,近年来人们开始研究使用混合溶剂,取得了良好效果。

关键词:萃取精馏;间歇萃取精馏;混合溶剂中图分类号:TQ028 3+2; 文献标识码:A 文章编号:1004-9533(2001)04-0215-06TQ028 1+3Extractive Distillation and its DevelopmentC UI Xian bao,YANG Zhi cai,FENG Tian yang(School of Chemical Engineering,Tianji n Uni versity,Ti anjin 300072,China)Abstract :E xtractive distillation is a well known tec hnique for separating azeotropes and mix tures of componets having close boiling point.Extractive distillation includes continuous distil lation and batch extractive distillation.The ba tch e xtrac tive distillation is a new technique de veloped recently.The selection of solvent for e xtractive distillation is the key aspect for the ex tractive distillation process.In the past time,the solvent used for extractive distillation is single solvent.However,in recent years,the mixed solvent is studied and used because of its good fea tures.Key words :e xtractive distillation;batch extractive distillation;mixed solvent 萃取精馏已经有五十多年的历史,由于第二次世界大战期间对高纯度甲苯(用于制造炸药)和丁二烯(用于合成橡胶)的大量需求使萃取精馏成为一个重要的工业过程。

带侧线出料和塔釜冷存料的热敏物料间歇精馏过程[发明专利]

![带侧线出料和塔釜冷存料的热敏物料间歇精馏过程[发明专利]](https://img.taocdn.com/s3/m/9e3ff5183069a45177232f60ddccda38376be1c5.png)

[19]中华人民共和国国家知识产权局[12]发明专利申请公开说明书[11]公开号CN 1555902A [43]公开日2004年12月22日[21]申请号200310122030.1[22]申请日2003.12.31[21]申请号200310122030.1[71]申请人天津大学地址300072天津市卫津路92号[72]发明人崔现宝 杨志才 [74]专利代理机构天津市学苑有限责任专利代理事务所代理人解松凡[51]Int.CI 7B01D 3/14权利要求书 1 页 说明书 3 页 附图 1 页[54]发明名称带侧线出料和塔釜冷存料的热敏物料间歇精馏过程[57]摘要本发明公开了带侧线出料和塔釜冷存料的热敏物料间歇精馏过程。

热敏物料在精馏过程中处于冷态存料,产品主要从塔的侧线出料口采出。

该流程通过冷存料塔釜,精馏塔,冷凝器,冷却器,屏蔽泵和蒸发器组成的装置实现,其中精馏塔具有侧线出料口,物料可以从塔顶采出,也可以通过侧线出料口采出。

热敏物料在蒸馏过程中存于塔釜,被塔釜中的冷却器冷却,处于冷态,大大减少受热反应的几率。

本发明的优点在于:精馏时间短,能耗低,物料热分解率低,产品纯度高,收率高。

200310122030.1权 利 要 求 书第1/1页 1.一种带有侧线出料和塔釜冷存料的间歇热敏精馏过程,该过程采用包括带有侧线出料的间歇精馏塔,塔顶连接冷凝器,塔底连接蒸发器及换热器和冷存料塔釜所构成的精馏装置,实现热敏物料的间歇精馏过程,其特征在于: (1)由蒸发器生成的物料蒸汽进入精馏塔内,由塔顶馏出轻杂质,当侧线出料口达到产品纯度要求时,从侧线出料口采出产品;当塔顶出口馏出物达到产品纯度要求时,同时由塔顶和侧线产出产品;当侧线馏出物重杂质含量超标时,侧线停止出料,继续由塔顶采出产品,直到塔顶馏出物重杂质含量超标时停止出料;(2)与塔顶和侧线采出馏出物的同时,塔底的回流液首先进入换热器经降温后再进入塔釜,在塔釜内继续降温实现冷存;(3)塔釜的冷料经泵输入换热器与塔底回流液经换热升温后再进入蒸发器生成蒸汽进入精馏塔。

热敏物料间歇精馏过程_崔现宝

构 ,减 小 物 料 在 高 温 区 的 停 留 时 间 。

2 热敏物料分离设备评价

为了保证热敏物料在允许的热敏反应量下完成

76

化学工业与工程

2011 年 5 月

分离操作,King 结合物料本身的稳定性指数 IS 的 概 念,又提出了一个设备 的“降 解 指 数”ID ( Degradation Index) 来 评 价 热 敏 物 料 分 离 设 备[4]。 如 果 ID < IS , 那么分离过程是可行的。

King 对有 n 块 理 论 板 的 精 馏 塔 进 行 了 降 解 指

数的计算。塔釜的最小降解指数 IDB为:

IDB = lg(1. 5nΔp) + algtB

(5)

其中:Δp 为每一块 理 论 板 的 压 降,Torr;tB 料 液 在 釜

中 的 停 留 时 间 ,min 。

塔中任一理论版的降解指数 IPi为: IDPi = lg[1. 5( i - 1) Δp] + alg( f( x) Δt) (6) 其中:Δt 为料 液 在 一 块 理 论 板 上 的 停 留 时 间,min;

压和受热时间,根据式(4) 即可计算出能量因子 a。

目前,稳定性指 数 仍 是 选 择 热 敏 物 料 精 馏 设 备

的重要理论基础 之 一。 一 般 来 说,在 相 同 的 热 敏 物

料反 应 量 下,Is 值 愈 大,热 敏 物 质 的 热 稳 定 性 就 愈 强 ,在 受 热 过 程 中 它 发 生 热 敏 反 应 的 可 能 性 就 愈 小 。

通过对可能发生的各种不同形式的分解反应进 行考 虑,Hickman 和 Embree[2-3] 指 出 这 些 热 解 反 应 的速率常数 k 及热敏性物料的饱和蒸汽压 p 都随着 温度 T 的上升而上升。

间歇萃取精馏分离乙腈-甲苯共沸体系

间歇萃取精馏分离乙腈-甲苯共沸体系崔现宝;周金波;张宾山;冯天扬;杨志才【期刊名称】《化学工业与工程》【年(卷),期】2006(23)6【摘要】应用UNIFAC基团贡献法推导出的萃取剂选择模型,选出异丙苯、对叔丁基甲苯、对二乙基苯为乙腈-甲苯体系的萃取剂,通过气液平衡试验测定了乙腈-甲苯体系和乙腈-甲苯在萃取剂存在下的气液平衡关系,并应用UNIFAC活度系数模型进行气液平衡计算.通过间歇萃取精馏试验考察了不同萃取剂的效果,结果表明,对二乙基苯是最佳的萃取剂,同时研究了回流比、溶剂比对间歇萃取精馏的影响.【总页数】5页(P527-531)【作者】崔现宝;周金波;张宾山;冯天扬;杨志才【作者单位】天津大学化工学院,化学工程联合国家重点实验室,天津,300072;天津大学化工学院,化学工程联合国家重点实验室,天津,300072;天津汇宇实业有限公司,天津,301600;天津大学化工学院,化学工程联合国家重点实验室,天津,300072;天津大学化工学院,化学工程联合国家重点实验室,天津,300072【正文语种】中文【中图分类】TQ28.3+2;TQ28.1+3【相关文献】1.间歇萃取精馏分离乙腈-水体系 [J], 周金波;崔现宝;董炳利;王艳飞;程中克2.萃取精馏分离甲醇-乙腈共沸体系的过程模拟 [J], 丁亚松;李武勇;秦应红;王克良;连明磊;杜廷召3.萃取精馏分离乙酸乙酯-乙腈共沸物系的优化与控制研究 [J], 王晓红;田光珍;谢力;田鹏4.基于先进萃取精馏工艺的乙腈-水共沸物分离过程模拟 [J], 韩东敏;陈艳红5.萃取精馏分离异丙醇-乙腈共沸物系工艺模拟 [J], 李文秀; 陈金玲; 曹颖; 陆睿哲; 张弢因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学工业与工程 CHEMICAL INDUSTRY AND ENGINEERING

文章编号:1004 - 9533(2011)03 - 0074 - 06

第 28 卷 第 3 期 Vol. 28 No. 3

热敏物料间歇精馏过程

崔现宝* ,张 缨,冯天扬

( 天津大学化工学院,化学工程联合国家重点实验室( 天津大学) 天津 300072)

收稿日期:2010 - 11 - 16 作者简介:崔现宝(1971 - ) ,男,山东沂源人,副教授,现从事化学工程方面的研究。 联系人:崔现宝,电话:(022)27404493,E-mail:cxb@ tju. edu. cn。

第 28 卷 3 期

崔现宝等:热敏物料间歇精馏过程

75

提取。色谱分离有 多 种 方 法,分 离 热 敏 物 料 可 以 采 用液相色谱和柱色 谱 等 低 温 分 离 方 法,但 是 色 谱 分 离需要大量的溶剂 对 热 敏 物 料 进 行 稀 释,得 到 的 物 料是热敏物料和溶 剂 的 混 合 物,仍 然 需 要 进 行 进 一 步分离以脱除溶剂,在 脱 除 溶 剂 时 往 往 还 需 要 热 过 程( 如蒸馏 ) 进 行 提 纯,而 且 色 谱 过 程 处 理 量 小,因 此它适合于热敏物 料 的 分 析,对 于 工 业 生 产 则 难 以 适用。热敏物料的分离提纯除了采用冷态分离技术 外 ,还 可 以 采 用 热 分 离 技 术 ,如 蒸 馏 或 精 馏 过 程 。 分 子蒸馏是一种用于 分 离 提 纯 热 敏 物 料 的 方 法,它 在 高真空下进 行 蒸 馏,物 料 受 热 温 度 较 低,受 热 时 间 短,在很大程度上可 以 减 少 或 避 免 热 敏 物 料 的 受 热 反应,但分 子 蒸 馏 处 理 量 小,设 备 投 资 和 维 护 成 本 高,适合于小批量、热 敏 性 强 的 高 价 值 产 品 的 分 离。 在工业生产中有很多的热敏物料热敏性不是很强, 但是组份比 较 复 杂,分 离 难 度 大,且 产 品 纯 度 要 求 高 ,此 时 在 没 有 更 好 的 分 离 方 法 时 ,间 歇 精 馏 是 一 个 很好的选择。

生反 应 的 危 险 程 度。 他 们 将 物 料 在 1 mTorr ( 1

mTorr = 0. 133 pa) 饱 和 蒸 汽 压 下,其 饱 和 温 度 为 Tu 时,物料的受热时间为 1 s 的 受 热 险 度 D 的 值 为 1,

其他条件下的受热险度定义为

D = kt

(1)

ku

其中:ku 为温度 Tu 下的反应速率常数;k 为 温 度 T

的 苯 乙 烯 等 均 为 热 敏 物 料[1] 。 热敏物料本身的热不稳定性即热敏性给分离和

提纯带来了很大的 困 难,由 于 热 敏 物 料 在 受 热 过 程 中易于产生杂质,因此可以 采 用“冷 态 ”分 离 提 纯 方 法 ,如 结 晶 、超 临 界 萃 取 和 色 谱 分 离 等 过 程 。 结 晶 过 程适合于凝固点高的热敏物料的提纯。超临界萃取 虽然可以在低的温 度 下 进 行,但 它 适 于 热 敏 粗 成 分

摘要:热敏物料是受热会发生化学反应产生杂质的物料,广泛存在 于 化 学 工 业 生 产 中,其 分 离 提 纯 比较困难。间歇精馏过程是分离热敏性物料的一种重要方法。本文介绍了热敏物料受热险度和热 稳定性指数概念以及热敏物料精馏设备的评价方法。综述了热敏物料间歇精馏工艺及设备的研究 进展,如:冷存料循环釜式热敏物料间 歇 精 馏、带 有 动 态 侧 线 出 料 的 热 敏 物 料 间 歇 精 馏 和“湿 式 干 釜 ”热 敏 物 料 间 歇 精 馏 。 关键词:热敏物料;间歇精馏;分离 中图分类号:TQ028 文献标志码:A

同时对于某确定 的 热 敏 物 质,能 量 因 子 a 的 值

是确定的,可见影响 热 敏 反 应 的 主 要 因 素 就 是 其 饱

和蒸汽压 p 及其在热危险区的停留时间 t,因此工业

上对热敏物料的处理主要采用以下两个措施: 1)采

用减压或高 真 空 精 馏,降 低 蒸 气 压;2 ) 改 造 设 备 结

King 对有 n 块 理 论 板 的 精 馏 塔 进 行 了 降 解 指

数的计算。塔釜的最小降解指数 IDB为:

IDB = lg(1. 5nΔp) + algtB

(5)

其中:Δp 为每一块 理 论 板 的 压 降,Torr;tB 料 液 在 釜

中 的 停 留 时 间 ,min 。

塔中任一理论版的降解指数 IPi为: IDPi = lg[1. 5( i - 1) Δp] + alg( f( x) Δt) (6) 其中:Δt 为料 液 在 一 块 理 论 板 上 的 停 留 时 间,min;

(3)

式中:a 为 能 量 因 子,a = E / ΔHV ,p 为 饱 和 蒸 汽 压,

Torr;t 为受热时间,min。

能量因子可以采用式(4)进行计算:

a = [lg( p2 / p1) ] ÷ [lg( t1 / t2 ) ]

(4)

如测定在相同 的 反 应 量 下,某 物 质 的 饱 和 蒸 汽

Key words:heat-sensitive material; batch distillation; separation

热敏物料是指 对 温 度 敏 感,受 热 到 一 定 程 度 会 变 质 ,即 发 生 分 解 、聚 合 或 其 他 化 学 反 应 的 物 料 。 热 敏 物 料 广 泛 存 在 于 医 药 、香 料 、食 品 、染 料 、石 化 等 行 业。医药行业中的 中 药 活 性 成 分 和 维 生 素 等,香 料 行业中 α-蒎烯 与 β-蒎 烯、大 茴 香 醛、二 氢 突 厥 酮 和 羟 基 香 茅 醛 等 ,食 品 行 业 中 的 甾 醇 、脂 肪 酸 及 抗 氧 剂 等,染料行业 中 的 α-萘 胺 与 β-萘 胺 等,石 化 行 业 中

压和受热时间,根据式(4) 即可计算出能量因子 a。

目前,稳定性指 数 仍 是 选 择 热 敏 物 料 精 馏 设 备

的重要理论基础 之 一。 一 般 来 说,在 相 同 的 热 敏 物

料反 应 量 下,Is 值 愈 大,热 敏 物 质 的 热 稳 定 性 就 愈 强 ,在 受 热 过 程 中 它 发 生 热 敏 反 应 的 可 能 性 就 愈 小 。

Abstract:Heat-sensitive materials are compounds which are prone to heat damage,and the separation and purification of heat-sensitive materials are difficult. Batch distillation is an important method to separate heat-sensitive material. The concepts of “decomposition hazard”and “stability index”,as well as the method to evaluate the distillation equipment for separating heat-sensitive material were introduced. The development of batch distillation processes and equipments for separating heat-sensitive materials were reviewed,such as batch distillation with a recycled cold still pot,batch distillation with dynamic side withdrawal and batch distillation with “wetted dry still pot”.

构 ,减 小 物 料 在 高 温 区 的 停 留 时 间 。

2 热敏物料分离设备评价

为了保证热敏物料在允许的热敏反应量下完成

76

化学工业与工程

2011 年 5 月

分离操作,King 结合物料本身的稳定性指数 IS 的 概 念,又提出了一个设备 的“降 解 指 数”ID ( Degradation Index) 来 评 价 热 敏 物 料 分 离 设 备[4]。 如 果 ID < IS , 那么分离过程是可行的。

下的反应速率常数;t 为受热时间,s。

通过对分 子 蒸 馏 提 纯 的 几 种 高 相 对 分 子 质 量

( ≥300 g / mol) 物质的活化能 E 和蒸发潜热 ΔHV 的 值进行比较,发 现 E ≈ ΔHV 。 若 假 定 E = ΔHV ,公 式 (1)可简化为:

D = kt = pt = pt

通过对可能发生的各种不同形式的分解反应进 行考 虑,Hickman 和 Embree[2-3] 指 出 这 些 热 解 反 应 的速率常数 k 及热敏性物料的饱和蒸汽压 p 都随着 温度 T 的上升而上升。

Hickman 和 Embree 提 出 了 热 敏 物 料 的 受 热 险 度 D( Decomposition hazard) 来衡量热敏物料受热发

度( 尤其是相 对 分 子 质 量 在 200 ~ 250 g / mol 之 间)

进行研究,结 果 表 明 多 数 情 况 下 E > ΔHV ,在 其 他 情

况下 也 可 能 会 出 现 E < ΔHV 。 因 此 King 根 据 方 程

(2)的形式作了一些修改并定义了稳定性指数:

IS = lg( pta)

f( x) 是理论板上 最 不 稳 定 组 份 的 浓 度 的 函 数,一 般

Separation and Purification of Heat-Sensitive Materials by Batch Distillation