多效精馏

多效精馏的原理及应用

多效精馏的原理及应用1. 原理介绍多效精馏是一种利用多个分馏塔进行级联操作的精馏工艺,可以在相对低能耗的前提下实现高效的分离和提纯。

其主要原理包括以下几个方面:•级联操作:多效精馏将多个分馏塔有机地串联在一起,通过逐级分离和提纯的方式实现高效的分离效果。

每个分馏塔都将前一级塔的馏分作为进料,继续进行精细的分离过程。

•蒸馏原理:多效精馏依靠蒸发和冷凝的原理进行分离。

在各个分馏塔中,液体在加热的作用下蒸发成气体,然后通过冷凝器冷凝回液体。

不同组分在不同的温度下沸腾和冷凝,从而实现分离和提纯。

•温度梯度:多效精馏中的每个分馏塔都会设置不同的温度梯度,以便在每个级别上实现特定组分的分离。

较低温度区域主要用于提纯较轻的馏分,而较高温度区域则用于提纯较重的馏分。

2. 应用场景多效精馏在化工、石油、食品等行业有广泛的应用,主要包括以下几个方面:2.1 石油化工在石油化工领域,多效精馏常用于石油产品的提纯和分离。

例如,原油在精炼过程中需要通过多效精馏来提取不同沸点范围内的馏分,从而得到高纯度的汽油、柴油、润滑油等产品。

2.2 化学工程化学工程中,多效精馏被广泛应用于有机合成和分离纯化过程。

通过多效精馏技术,可以实现对化学反应产物的高效提纯,得到所需的纯净化合物。

2.3 食品加工在食品加工行业,多效精馏常用于酒精、香精、食用油等食品原料的提炼和脱水处理。

通过多效精馏,可以有效去除杂质和水分,提高产品品质和纯度。

2.4 环境工程多效精馏还可以应用于环境工程中的废水处理和污染物回收。

通过多效精馏,可以将废水中的有价值物质进行分离和回收,实现资源的有效利用和环境保护。

3. 优势与挑战多效精馏相较于传统的单效精馏有以下优势:•高效分离:多效精馏的级联操作使得每个分馏塔都能充分利用热能和组分差异,从而实现更高效的分离和提纯效果。

•节能环保:多效精馏相对于传统的单效精馏来说,能耗更低,排放更少,有利于减少能源消耗和环境污染。

三效精馏

多效精馏的原理及其应用摘要:近十几年来,多效精馏作为一种有效的节能措施,越来越受到人们的重视。

本文较全面地介绍了多效精馏的原理,阐明了应用的原则,介绍了其应用情况及节能效果。

双效精馏,三效精馏作为多效精馏的常用型式,文中介绍了双效,三效精馏的基本类型及三效精馏各种形式的优缺点。

前言:精馏是化工生产中的一个能耗大户,为了降低其能耗,可以采用多种措施,多效精馏就是其中行之有效的工艺之一。

多效情馏是将精馏塔分成能位不同的多塔,能位较高塔的塔顶蒸汽向能位较低塔的再沸器供热,同时它自己也被冷凝。

这样,在多效精馏中只是第一个塔的塔釜需要加入热量,最后一个塔的塔顶蒸汽用冷却介质进行冷凝,而其余各塔则不再需要由外界进行供热和冷却,所以它具有非常明显的节能效果。

杨兆娟分析了乙醇一水物系多效精馏的技术路线和节能方案。

Hlmeier J等设计了一套通用的双效精馏工艺流程,并制定出了双效精馏在具体实施时采用的控制方案。

Myungwan Han等人研究了含水物系双效精馏的控制与优化。

王葳等提出了计算多效精馏的数学模型与优化计算方法。

张鹏等就进料组成对双效精馏节能效果的影响作了研究,结果表明,轻组分含量越高,其节能效果越好。

目前,由于能源紧张,国外在这方面的研究工作进行得非常活跃。

多效精馏原理:图1所示为一般的多效精馏流程图。

原料被近似均匀地分配到N个塔中。

塔的操作压力从第一效到第N效逐渐降低,使得前一效的塔顶温度略高于后一效的塔釜温度。

第一效的塔釜由水蒸汽供热,其塔顶蒸汽作为热源加热第2 效的塔釜,同时被冷凝得到产品。

以此类推,前一效塔顶蒸汽作为热源向后一效塔釜提供热量,同时后一效塔釜液作为冷却介质将其冷凝。

这样反复进行。

直到第N 效,在其塔釜被上一效塔顶蒸汽加热后,塔顶蒸汽由外界冷却介质冷凝。

这样,在整个流程中,只是在第1效加入新鲜蒸汽,在最后一效加入冷却介质,中间各塔则不再需要外加蒸汽和冷却介质,由此达到了节能目的。

甲醇多效精馏论文

甲醇分离多效精馏模拟与优化摘要:针对传统甲醇分离精馏高耗能的问题,提出甲醇-水体系的多效精馏工艺流程。

多效精馏是利用高压塔的塔顶蒸气冷凝潜热,来加热相邻低压塔的塔底物料,两塔公用一个热交换器,以达到节约能量和投资的目的。

利用PRO/II 软件和Alochol热力学方法集,模拟了分离甲醇-水体系的双效、三效、四效精馏工艺,以能耗最低为目标,确定各种工艺的最佳条件。

利用PRO/II软件,计算出各塔的设备参数,通过双效,三效,四效流程与单塔的比较,得出最佳的工艺方案。

得知,双效到三效流程为最优,并以双效为例对流程进行优化。

并对塔进行了水力学核算。

关键词:多效精馏优化水力学Separation of methanol simulationand analysis of multi-effect distillationAbstract:The traditional separation of methanol distillation problemof high energy consumption.Make methanol - water system of the multi-effect distillationprocess.Is the use of high-pressure multi-effect distillationtower overhead vapor latent heat of condensation to heat the adjacent low-voltagetower bottom material, the two towers the public a heat exchanger to achieve thepurpose of saving energy and e of PRO / II software and calculated thermodynamicmodel Alochol,To simulate the separationof methanol - water system double-effect, three-effect distillation , four-effect distillation process,The lowest energy consumption targets,The optimumconditions forthe identification,use of PRO / II software, to calculate the deviceparameters of each tower,By double-effect, three-effect distillation, four effective process compared with the single-tower,optimum process scheme,Informed that the double-effect to the three-way processas the best, and an example of double effect has been to optimize the process.And completed the hydraulic calculation of the tower。

低温多效蒸馏法和多级闪急蒸馏法

低温多效蒸馏法和多级闪急蒸馏法在化工领域,低温多效蒸馏法和多级闪急蒸馏法就像两位性格迥异的老朋友,各有各的特点,各自都有自己的一片天地。

今天咱们就来聊聊这两种蒸馏方法,看看它们的“性格”、优缺点,顺便听听它们在工业生产中的应用故事。

1. 低温多效蒸馏法1.1 什么是低温多效蒸馏法?说起低温多效蒸馏法,它的名字就让人感觉很高大上,实际上它的原理并不复杂。

简单来说,就是利用低温来蒸馏液体,通过多次蒸发和冷凝,把液体中的成分分离出来。

就像你在厨房里煮水,先把水烧开,蒸汽再冷却成水滴,咕噜噜的往下流。

这种方法的关键是“低温”,所以它特别适合那些对温度敏感的物质,比如一些有机溶剂或易挥发的液体。

低温蒸馏就像是给这些“娇贵”的成分穿上了保暖衣,不会让它们“冻”坏了。

1.2 优点和应用讲到优点,这种方法可是有一套的。

首先,能耗低,因为低温运行减少了能源消耗,简直是环保小卫士!其次,低温多效蒸馏法的设备相对简单,维护起来也不会太费劲。

此外,这种方法可以分离出高纯度的成分,让你的产品质量更上层楼。

在制药、食品和化工等行业,低温多效蒸馏法可是大显身手,帮助生产出一流的产品。

想想看,一瓶纯净的香料油,绝对离不开这个方法的“辛苦付出”。

2. 多级闪急蒸馏法2.1 什么是多级闪急蒸馏法?那么,接下来我们来说说多级闪急蒸馏法。

这个名字听起来是不是也很厉害?它的基本原理是通过快速降压使液体瞬间蒸发,类似于把水从高处倾倒下来,瞬间就变成了水汽。

在这个过程中,液体在不同的压力和温度下逐步分离,形成一个多级的分离系统。

就像是一座多层的游乐场,每一层都有不同的“惊喜”等着你去体验!2.2 优点和应用至于优点嘛,多级闪急蒸馏法也是有不少的!首先,它的效率非常高,能在短时间内处理大量的液体,简直是工业生产的“快车道”。

再者,由于蒸发和冷凝过程都在瞬间完成,这种方法可以最大限度地保持物质的原有特性,特别适合那些易挥发或对热敏感的成分。

此外,多级闪急蒸馏法在石油、化工和水处理等行业的应用广泛,像是石油提炼过程中,没它可真是不行。

精馏干货15-多效精馏

精馏干货15 || 多效精馏化工707导语:精馏是化工生产中的一个能耗大户,为了降低其能耗,可以采用多种节能措施,多效精馏(Multi-effect Distillation)就是其中之一。

1多效精馏原理多效精馏是通过扩展工艺流程,来降低精馏操作能耗的一种途径。

其基本原理是:重复使用供给精馏塔的能量,以提高热力学效率。

具体做法是:以多塔代替单塔,将一个分离任务分解为由若干个操作压力不同的塔来完成,每一个精馏塔成为一效,将前一效塔顶蒸汽作为后一效塔底再沸器的加热蒸汽,以此类推直至最后一个塔,如图 1 所示。

在多效精馏过程中,各塔的操作压力不同,前一效压力高于后一效压力,前一效塔顶蒸汽冷凝温度略高于后一效塔釜液的沸点温度。

因此,多效精馏充分利用了冷热介质之间过剩的温差,特点在于其能位不是一次性降级的,而是逐塔逐级降低的。

这样,在整个流程中,只需第一效加入新鲜蒸汽,最后一效加入冷凝介质,而中间各塔则不再需要外加蒸汽和冷凝介质,由此达到了节能的目的。

(P1> P2>…>P N)2多效精馏流程多效精馏的工艺流程根据加热蒸汽和物料的流向不同,通常分为三大类: 并(顺)流(从高压塔进料)、逆流(从低压塔进料)和平流(每效均有进料),三种典型多效精馏流程如图2所示。

⑴多效顺流精馏是工业中最常见的流程模式,见图2(a),物料和蒸汽的流动方向相同。

优点是:溶液从压力和温度较高的一效流向压力和温度较低的塔,这样溶液在效间的输送可以充分利用效间的压差作为推动力,而不需要泵。

同时,当前一效溶液流入温度和压力较低的后一效时,溶液会自动蒸发,可以产生更多的二次蒸汽。

此外,此种流程操作简单,工艺条件稳定。

但缺点是随着溶液从前一效逐渐流向后面各效,其浓度逐渐增高,但是其操作温度反而降低,导致溶液的黏度增大,总传热系数逐渐下降。

因此,对于随组成浓度增大其溶液黏度变化很大的溶液不宜采用。

⑵多效逆流精馏流程见图2(b),物料和加热蒸汽的流动方向相反,物料从最后一效进入,用泵依次送往前一效,由第一效排出;而加热蒸汽由第一效进入。

精馏干货15-多效精馏

精馏干货15 || 多效精馏化工707导语:精馏是化工生产中的一个能耗大户,为了降低其能耗,可以采用多种节能措施,多效精馏(Multi-effect Distillation)就是其中之一。

1多效精馏原理多效精馏是通过扩展工艺流程,来降低精馏操作能耗的一种途径。

其基本原理是:重复使用供给精馏塔的能量,以提高热力学效率。

具体做法是:以多塔代替单塔,将一个分离任务分解为由若干个操作压力不同的塔来完成,每一个精馏塔成为一效,将前一效塔顶蒸汽作为后一效塔底再沸器的加热蒸汽,以此类推直至最后一个塔,如图 1 所示。

在多效精馏过程中,各塔的操作压力不同,前一效压力高于后一效压力,前一效塔顶蒸汽冷凝温度略高于后一效塔釜液的沸点温度。

因此,多效精馏充分利用了冷热介质之间过剩的温差,特点在于其能位不是一次性降级的,而是逐塔逐级降低的。

这样,在整个流程中,只需第一效加入新鲜蒸汽,最后一效加入冷凝介质,而中间各塔则不再需要外加蒸汽和冷凝介质,由此达到了节能的目的。

(P1> P2>…>P N)2多效精馏流程多效精馏的工艺流程根据加热蒸汽和物料的流向不同,通常分为三大类: 并(顺)流(从高压塔进料)、逆流(从低压塔进料)和平流(每效均有进料),三种典型多效精馏流程如图2所示。

⑴多效顺流精馏是工业中最常见的流程模式,见图2(a),物料和蒸汽的流动方向相同。

优点是:溶液从压力和温度较高的一效流向压力和温度较低的塔,这样溶液在效间的输送可以充分利用效间的压差作为推动力,而不需要泵。

同时,当前一效溶液流入温度和压力较低的后一效时,溶液会自动蒸发,可以产生更多的二次蒸汽。

此外,此种流程操作简单,工艺条件稳定。

但缺点是随着溶液从前一效逐渐流向后面各效,其浓度逐渐增高,但是其操作温度反而降低,导致溶液的黏度增大,总传热系数逐渐下降。

因此,对于随组成浓度增大其溶液黏度变化很大的溶液不宜采用。

⑵多效逆流精馏流程见图2(b),物料和加热蒸汽的流动方向相反,物料从最后一效进入,用泵依次送往前一效,由第一效排出;而加热蒸汽由第一效进入。

双效和多效甲醇精馏工艺的对比

2222,33(5)刘艳等双效和多效甲醇精馏工艺的对比10双效和多效甲醇精馏工艺的对比刘艳*杨龙石莉莉刘艳军华陆工程科技有限责任公司西安710065扌摘要对甲醇精馏中常用的四塔双效精馏和新的五塔多效精馏工艺进行对比,分析两种工艺在能耗和投资等方面的差异。

关键词甲醇精馏多效精馏热集成甲醇精馏是甲醇装置中一个很重要的环节。

粗 甲醇通过精馏除去不凝气、轻组分和烷烃等,生产出甲醇产品。

甲醇精馏的能耗(特别是蒸汽消耗 和循环水消耗)占整个甲醇装置消耗的22%⑴。

因此,甲醇精馏的节能一直是人们研究的热 点⑺2。

甲醇精馏工艺主要有两塔、四塔双效和五塔多效流程。

两塔精馏采用两个精馏塔,没有热集成,对热量的利用率低,能耗较大,在大型甲醇装置中已逐 步被取代⑷;四塔双效精馏又称为“3 +0塔流 程”,采用预塔、高压塔、常压塔和回收塔的组合,高压塔和常压塔采用双效热集成操作,实现了热量的综合利用,降低了能耗,在国内、外各种规 模的甲醇装置中有着广泛应用;近年来,随着甲醇精馏工艺的不断研究和发展,五塔多效精馏工艺已经开始运用[5],其采用了多效热集成,对热量的利用率更高,能耗更低。

本文通过实例主要对四塔双效精馏(以下简称四塔工艺)和五塔多效精馏(以下简称五塔工艺)的工艺、能耗和投资等方面进行对比分析。

1精馏工艺简介1.1 四塔工艺甲醇精馏系统由预塔、高压塔、常压塔和回收塔组成。

预热后的粗甲醇在预塔中除去不凝气和轻组分,然后依次进入高压塔、常压塔和回收塔进行精馏。

高压塔、常压塔和回收塔顶各馏出物混合、冷却后作为甲醇产品。

回收塔侧线采出杂醇油,常 压塔和回收塔底排出废水。

为降低操作能耗,高压 塔和常压塔采用双效热集成操作,利用高压塔顶气相给常压塔釜提供所需热量,节省了一个冷凝器和一个再沸器的能耗。

工艺流程见图0o不凝气{预精lal 塔粗甲醇1图0四塔工艺流程图1.2 五塔工艺甲醇精馏系统由预塔、常压塔、低压塔、高压塔和末塔组成。

多效精馏

《化工流程模拟实训----Aspen Plus 教程》 孙兰义 主编

化学工业出版社

42

of

42

上海师范大学 闫玺

进料

TL (热阱)

QD

精馏 操作

产物

QB

1-2

TH T0 TL T0 Wn QB QD TH TL

TH (热源)

3

of

42

多效精馏原理

由于热交换过程中推动力温 差存在造成的有效能损失 DT 。 在塔顶冷凝器、塔底再沸器 和其他一些辅助换热设备中, 均需有一定的传热推动力温差 存在。当 Q 的热量从温度为TH 的热源传到温度为 TL 的热阱 时,其有效能损失为:

N 1 100% N

效数 节能效果 ( %) 2 50 3 66.7 4 75 5 80

1-6

6 7 8 9 83.3 85.7 87.5 88.9

10 90

7

of

42

多效精馏的节能效果

当冷热介质间温差一定时, 随着效数的增加,各效之间热 交换器的温差减小,因而传热 面积增加,给热交换器的设计 和加工制造带来一定的困难。 随着效数增加, 节能效果增加 的越来越少。每增加一效,需 要增加塔和热交换器各一台, 即随着效数增加,装置的投资费 用则越来越大; 因此实际应用 中, 以双效节能居多。

13

of

42

多效精馏的应用

输入组分 14

of

42

多效精馏的应用

选择物性方法

15

of

42

多效精馏的应用

输入进料(FEED)条件 16

of

42

多效精馏的应用

输入模块(COLUMN)参数

17

of

多晶硅多效精馏技术,三效精馏装置工艺 厂家价格供应商

一、多晶硅多效精馏技术,三效精馏装置工艺,多级精馏回收塔设备概述:13六.一611.二988精馏是化工生产中的能耗大户,为了降低其能耗,可以采用多种措施,多效精馏就是其中行之有效的工艺之一。

多效精馏原理和多效蒸发相同,将精馏塔分成能位不同的多塔,压力依次降低的若干个精馏塔串联,前一精馏塔的塔顶蒸气用作后一精馏塔再沸器的加热介质。

这样,除两端精馏塔外,中间精馏装置不必从外界引人加热介质和冷却介质,具有非常明显的节能效果。

多效精馏在化工行业有较多应用,比如在环己烷氧化制备环己酮过程中环己烷三效精馏工艺、异丙苯氧化产物过氧化异丙苯的分离过程等。

环己烷氧化法制备环己酮,由于环己烷单程转化率只有5%左右,约95%的环己烷需要通过精馏分离循环利用,分离循环利用的过程消耗了装置所需蒸汽的60%,这导致环己烷精馏的能耗高低直接影响环己酮的生产成本。

环己烷采用三效精馏工艺,回收的环己烷中环己酮和环己醇含量低于0 .05wt%,酮醇产物中环己烷的含量低于5wt%,节能效果较为明显。

尽管如此,多效精馏的实质仍为精馏,从减少精馏过程本身对能量的需求等方面着手,多效精馏仍有节能空间。

二、多晶硅多效精馏技术,三效精馏装置工艺,多级精馏回收塔工作流程:N级多效精馏方法,所述方法包括:第一级到第N-1级精馏塔的塔顶气相物均先进行分凝,分凝得到凝液和剩余气相;分凝凝液回流回该级精馏塔,所述剩余气相与次一级精馏塔的塔釜液换热冷凝,换热后的剩余气相冷凝液采出和/或回流至该级精馏塔,升温的塔釜液返回所述次一级精馏塔;其中,N≥2且为整数。

多效精馏系统,包括至少两个精馏单元,精馏单元包括精馏塔、再沸器、冷凝器及回流罐,精馏塔中部连接有进料管Ⅰ,精馏塔下部的液相出口与再沸器上的液相进口连接,再沸器上的气相出口与精馏塔下部的气相进口连接,精馏塔下部的液相出口、再沸器上的液相进口、再沸器、再沸器上的气相出口及精馏塔下部的气相进口之间形成精馏塔下部液相被汽化的循环通路,进而实现精馏质量和效率的提高;精馏塔下部连接有出料管;精馏塔顶部通过气相管与下一精馏单元中再沸器连接,下一精馏单元中再沸器通过输送管与冷凝器进口连接,冷凝器出口与回流罐连接,回流罐通过回流管与精馏塔上部连接,气相管、下一精馏单元中再沸器、输送管、冷凝器、回流罐及回流管之间形成精馏塔中气相热能被利用后变为液相再回流至精馏塔的循环通路;下一精馏单元中再沸器上的壳程高点排气口通过气相平衡管与冷凝器和回流罐连接,此时,传递至冷凝器和回流罐的气相温度会经再沸器换热,温度降低,节能;此外,可及时的排净下一精馏单元中再沸器上的壳程高点的不凝气相,有利于再沸器传热,进而提高精馏效率和质量,以及实现精馏热源消耗的节省等。

多效精馏的原理及其应用

多效精馏的原理及其应用1. 简介多效精馏是一种常用的分离技术,广泛应用于化工、石油、化肥、制药等行业。

本文将介绍多效精馏的原理以及其在不同领域的应用。

2. 多效精馏的原理多效精馏利用物质在不同温度下的汽液平衡差异实现物质分离。

其原理可简述如下: - 多效精馏系统由多级蒸馏塔组成,每级蒸馏塔内都存在着蒸发、冷凝和收集过程。

- 在多效精馏过程中,原始混合物进入第一级蒸馏塔。

在该蒸馏塔内,低沸点成分首先蒸发,形成蒸汽;高沸点成分则留在液相中。

- 蒸馏塔内的蒸汽通过冷却器冷凝为液体,成为下一级蒸馏塔的进料。

冷凝液经过加热后再次转变为蒸汽,继续向上一级蒸馏塔冷凝。

- 随着蒸汽的上升,逐渐实现了各级蒸馏塔内组分的分离。

最后,将得到纯净的成分。

3. 多效精馏的应用多效精馏在诸多领域有着广泛的应用。

下面将列举其中几个应用案例:3.1 石油精炼石油是一种复杂的混合物,其中含有多种油品。

石油精炼过程中,多效精馏系统可以将原油中的各种组分进行分离,获得石油分馏产品如汽油、柴油、润滑油等。

3.2 酒精提纯在酿酒过程中,经过发酵后得到的酒液中含有大量杂质和水分。

通过多效精馏,可以将酒液中的杂质和水分分离出来,获得纯净的酒精。

3.3 制药工艺制药过程中,药物的提纯是非常重要的环节。

多效精馏可以将药物溶液中的各种组分进行分离,确保药物的纯度和质量。

3.4 空气分离空气中含有多种气体,如氮气、氧气、二氧化碳等。

多效精馏可用于空分设备中,将空气分离成不同组分,以满足不同行业的需求。

4. 总结多效精馏是一种重要的分离技术,通过利用物质在不同温度下的汽液平衡差异,实现物质的有效分离。

多效精馏在石油精炼、酒精提纯、制药工艺以及空气分离等领域均有广泛应用。

通过多效精馏技术,可以获得高纯度的产品,提高生产效率,降低能耗成本。

多效精馏节能在化工分离中的应用

多效精馏节能在化工分离中的应用下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!一、引言随着化工行业的快速发展,对于分离技术的要求也越来越高。

多效精馏简介

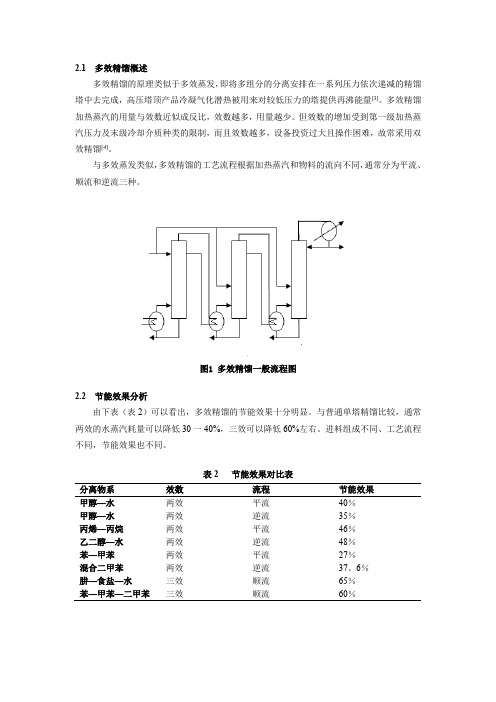

2.1 多效精馏概述

多效精馏的原理类似于多效蒸发,即将多组分的分离安排在一系列压力依次递减的精馏塔中去完成,高压塔顶产品冷凝气化潜热被用来对较低压力的塔提供再沸能量[3]。

多效精馏加热蒸汽的用量与效数近似成反比,效数越多,用量越少。

但效数的增加受到第一级加热蒸汽压力及末级冷却介质种类的限制,而且效数越多,设备投资过大且操作困难,故常采用双效精馏[4]。

与多效蒸发类似,多效精馏的工艺流程根据加热蒸汽和物料的流向不同,通常分为平流、顺流和逆流三种。

图1 多效精馏一般流程图

2.2 节能效果分析

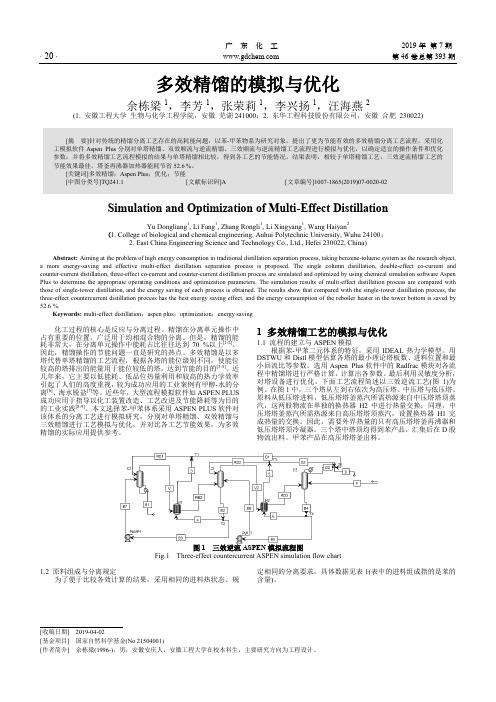

由下表(表2)可以看出,多效精馏的节能效果十分明显。

与普通单塔精馏比较,通常两效的水蒸汽耗量可以降低30一40%,三效可以降低60%左右。

进料组成不同、工艺流程不同,节能效果也不同。

表2 节能效果对比表

分离物系效数流程节能效果

甲醇—水两效平流40%

甲醇—水两效逆流35%

丙烯—丙烷两效平流46%

乙二醇—水两效逆流48%

苯—甲苯两效平流27%

混合二甲苯两效逆流37。

6%

肼—食盐—水三效顺流65%

苯—甲苯—二甲苯三效顺流60%。

多效精馏的模拟与优化

广 东 化 工 2019年 第7期· 20 · 第46卷总第393期多效精馏的模拟与优化余栋梁1,李芳1,张荣莉1,李兴扬1,汪海燕2(1. 安徽工程大学 生物与化学工程学院,安徽 芜湖241000;2. 东华工程科技股份有限公司,安徽 合肥 230022)[摘 要]针对传统的精馏分离工艺存在的高耗能问题,以苯-甲苯物系为研究对象,提出了更为节能有效的多效精馏分离工艺流程,采用化工模拟软件Aspen Plus 分别对单塔精馏、双效顺流与逆流精馏、三效顺流与逆流精馏工艺流程进行模拟与优化,以确定适宜的操作条件和优化参数;并将多效精馏工艺流程模拟的结果与单塔精馏相比较,得到各工艺的节能情况。

结果表明,相较于单塔精馏工艺,三效逆流精馏工艺的节能效果最佳,塔釜再沸器加热器能耗节省52.6 %。

[关键词]多效精馏;Aspen Plus ;优化;节能[中图分类号]TQ241.1 [文献标识码]A [文章编号]1007-1865(2019)07-0020-02Simulation and Optimization of Multi-Effect DistillationYu Dongliang 1, Li Fang 1, Zhang Rongli 1, Li Xingyang 1, Wang Haiyan 2(1. College of biological and chemical engineering, Anhui Polytechnic University, Wuhu 24100;2. East China Engineering Science and Technology Co., Ltd., Hefei 230022, China)Abstract: Aiming at the problem of high energy consumption in traditional distillation separation process, taking benzene-toluene system as the research object, a more energy-saving and effective multi-effect distillation separation process is proposed. The single column distillation, double-effect co-current and counter-current distillation, three-effect co-current and counter-current distillation process are simulated and optimized by using chemical simulation software Aspen Plus to determine the appropriate operating conditions and optimization parameters. The simulation results of multi-effect distillation process are compared with those of single-tower distillation, and the energy saving of each process is obtained. The results show that compared with the single-tower distillation process, the three-effect countercurrent distillation process has the best energy saving effect, and the energy consumption of the reboiler heater in the tower bottom is saved by 52.6 %.Keywords:multi-effect distillation ;aspen plus ;optimization ;energy saving化工过程的核心是反应与分离过程。

多效精馏节能技术

1引言随着工业技术的发展,大量的矿产资源被消耗。

在这种形势下,化工行业有必要采取措施,为建设节约型社会做出自己的贡献。

就精馏技术而言,化工精馏的节能技术的现代化水平越来越高,对于我国经济社会的发展带来了有益影响。

现阶段,研究人员开发新型技术,目的在于有效减少化工精馏所需要消耗的能源,提高产品质量。

2化工精馏技术就化工行业而言,采取措施分离化工产品物料是进行化工精馏工序的基本目的。

精馏工序是运用各种物理或化学方法,根据物料液相组分相对挥发度差异完成物料组分分离。

化工企业都会设置专门的精馏塔来完成液相物料的分离与提纯。

典型的精馏工艺通常在精馏塔底通入热源对物料进行汽化,上升过程中气相和塔顶下降的液相物料在任一塔板或填料进行部分汽化和部分冷凝,同时进行传质过程,促使每一次汽化和冷凝都使气液两相组分发生变化,经过多次部分汽化和冷凝,就可将混合液分离为比较纯的组分。

通过连续进料、回流、采出,保证了精馏塔连续对组分进行分离。

在实际运行过程中,当物料组分的相对挥发比较接近时,很难对其进行有效分离,且这种典型的精馏能耗较高。

目前在原基础上,开发出的高效导向筛板、金属丝网规整填料等可以提高分离效率。

同时对精馏工艺技术进行大幅度改良,如分级换热网络、塔身集热技术、换热网络的优化、多效精馏技术等。

新技术的应用使精馏在物料组分分离提纯单元更加高效、节能。

3高效精馏技术中节能措施3.1分级换热节能在精馏过程中,塔身温度由高到低分配是:底部、中部和顶部。

这种温度分布方式为分级换热提供了可能性。

为此,为了更好地解决中部和底部的温度差别较大的问题,化工企业可以在塔身中部放置换热器,利用这种方式对中部进行加热,从而减少底部的加热时间,减少精馏过程的能源消耗。

与此同时,放置换热器还可以减少冷凝剂的使用量,进而可以保障精馏过程对热量的综合利用效率。

3.2塔身集热节能在传统的化工行业中,精馏过程大多是由独立的精馏塔来完成的。

这种化工生产模式不能体现出各个精馏过程之间的融合性,不能形成高温度的大环境,这就加快了精馏塔热量的消耗,不利于节省精馏过程所需的能源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

of

42

多效精馏原理

分离过程是一个不可逆过程,要实现混合物的 分离必须消耗一定的外功。分离过程的功耗存在 一个最低限度,即分离最小功 Wmin 。只有当分离 过程完全可逆时,分离消耗的功才是分离最小功。

Wmin 是分离过程必须消耗的有效能的下限,而 实际过程的有效能消耗 Wn 要比 Wmin 大去多倍。

用热力学效率来衡量有效能的利用率,即 Wmin,T0 Wn

1-1

2

of

42

多效精馏原理

对于精馏操作,分离消耗的 是热能,而不是机械能。右图 简要示明了此分离过程。 精馏操作受温度 TH 下向塔 釜加入的热量 QB 驱动,同时 在冷凝器中于温度 TL 下取走 热量 QD 。两者的有效能之差 为精馏操作的净功耗:

of

42

多效精馏的应用

查看模块(B2)再沸器结果 39

of

42

多效精馏的应用

查看物流结果 40

of

42

多效精馏的应用

单塔与多效精馏分离甲醇模拟结果

项目

单塔 压力(kPa) 101.325 NT 22 NF 11 塔顶D(kg/h) 63 塔顶TD(℃) 塔釜TW(℃) 100 冷凝器QC 再沸器QR 40.34

节 能 量

负 面 影 响

多效精馏的效数

8

of

42

双效精馏的流程分类

F

P 1 P2 F2

2

冷却剂

D2

F1

水蒸气

1

W1

D1

W2

平流双效精馏流程

9

of

42

双效精馏的流程分类

冷却剂

F1

P 1

1

F2

P2

2

D2

水蒸气

D1

W2

顺流双效精馏流程

10 of 42

双效精馏的流程分类

冷却剂

D1

P 1

1

水蒸气

F2

P2

13

of

42

多效精馏的应用

输入组分 14

of

42

多效精馏的应用

选择物性方法

15

of

42

多效精馏的应用

输入进料(FEED)条件 16

of

42

多效精馏的应用

输入模块(COLUMN)参数

17

of

42

多效精馏的应用

输入模块(COLUMN)进料位置 18

of

42

多效精馏的应用

输入模块(COLUMN)压力

进料

TL (热阱)

Q

精馏 操作

产物

Q

TH (热源)

DT

Q Q 1 1 T0 QT0 TL TH TL TH

1-3

可见,有效能损失与传热温差成正比

4

of

42

多效精馏原理

例:在20atm丙烯-丙烷精馏过程中,塔顶丙烯冷凝温度 为48℃,塔釜丙烷沸点为57℃,二者温差为9℃,理论上净 功耗 1 1 1 1 Wn QT0 QT0 1-4 T T 275 48 275 57 L H 但由于很难找到适宜温度的冷热介质来满足工 艺过程所 要求的塔顶、塔釜温度,通常选用 105℃蒸汽作为加热介 质,35℃水作为冷却介质。这样,冷却热介质温差达7O℃, 实际净功耗 1 1

Wn QT0 273 35 273 105

1-5

为理论净功耗的6.1倍。

5

of

42

多效精馏原理

F

P 1 P2

PN

冷却剂

DN

F1

水蒸气

1

F2

2

FN

N

W1

D1

W2

DN 1

WN

多效精馏原理

6

of

42

多效精馏的节能效果

多效精馏的节能效果是以其效数来决定的。

从理论上讲,与单塔相比,由双塔组成的双效精馏的节 能效果为50% ,而三效精馏的节能效果为67% ,四效精 馏的节能效果为75% 。以此推,对于N效精馏,其节能效 果可用一个公式来表示:

甲醇---水 双效

塔1 101.325 10 5 32.2 塔2 320 12 8 30.8 98.3 135.7 27.5 31.3

前效塔顶蒸汽和后效塔釜间 必须存在合理的温差, 一般应高 于10℃,以实现热量传递。 校验: 98.3 78.2 20.1 10 比较单塔流程和双塔流程 的结果,可得到甲醇提纯双 效精馏再沸器的节能效果为:

进料

TL (热阱)

QD

精馏 操作

产物

QB

1-2

TH T0 TL T0 Wn QB QD TH TL

TH (热源)

3

of

42

多效精馏原理

由于热交换过程中推动力温 差存在造成的有效能损失 DT 。 在塔顶冷凝器、塔底再沸器 和其他一些辅助换热设备中, 均需有一定的传热推动力温差 存在。当 Q 的热量从温度为TH 的热源传到温度为 TL 的热阱 时,其有效能损失为:

32

of

42

多效精馏的应用

输入模块(B2)操作压力

33

of

42

多效精馏的应用

规定高压塔塔顶产品纯度 34

of

42

多效精馏的应用

输入B2操纵变量 35

of

42

多效精馏的应用

输入模块(PUMP)参数 36

of

42

多效精馏的应用

查看模块(B1)再沸器结果 37

of

42

多效精馏的应用

查看模块(B2)冷凝器结果 38

《化工流程模拟实训----Aspen Plus 教程》 孙兰义 主编

化学工业出版社

42

of

42

上海师范大学 闫玺

N 1 100% N

效数 节能效果 ( %) 2 50 3 66.7 4 75 5 80

1-6

6 7 8 9 83.3 85.7 87.5 88.9

10 90

7

of

42

多效精馏的节能效果

当冷热介质间温差一定时, 随着效数的增加,各效之间热 交换器的温差减小,因而传热 面积增加,给热交换器的设计 和加工制造带来一定的困难。 随着效数增加, 节能效果增加 的越来越少。每增加一效,需 要增加塔和热交换器各一台, 即随着效数增加,装置的投资费 用则越来越大; 因此实际应用 中, 以双效节能居多。

多效精馏的原理及应用

上海师范大学 闫玺

目录

原理 流程 分类 实例 模拟 压力 影响

前言

节能 效果

前言

精馏是化工生产中的一个能耗大户,为了降低其 能耗,可以采用多种措施,多效精馏就是其中行之 有效的工艺之一。 多效精馏是将精馏塔分成能位不同的多塔,能位 较高塔的塔顶蒸汽向能位较低塔的再沸器供热,同 时它自己也被冷凝。这样,在多效精馏中只是第一 个塔的塔釜需要加入热量,最后一个塔的塔顶蒸汽 用冷却介质进行冷凝,而其余各塔则不再需要由外 界进行供热和冷却 ,所以它具有非常明显的节能 效果。

12

of

42

多效精馏的应用

例:某甲醇分离塔,要将质量分数为60%的甲醇水溶液提 纯。试分别采用单塔与双效塔进行分离,并比较当两种流 程产品一致时的能量利用情况。已知条件如下: 进料温度为20℃,压力为101.325kPa,流率为 100kg/h。单塔的压力为101.325kPa,理论板数N=22,进 料理论板 N F =11,塔顶产品流率为63kg/h,摩尔回流比为 0.65。 (1)单塔流程

40.34 31.3 100% 22.41% 40.34

78.2

22.9

41

of

42

参考文献

《分离过程与模拟》 刘家祺 编著 清华大学出版社

《化工分离工程》 邓修 吴俊生 编著 科学出版社

《化工热力学》 马沛生 编著 化学工业出版社 《化工原理》 陈敏恒 等 编著 化学工业出版社

19

of

42

多效精馏的应用

查看再沸器结果 20

of

42

多效精馏的应用

查看物流结果 21

of

42

多效精馏的应用

(2)双效流程

22

of

42

多效精馏的应用

输入组分 23

of

42

多效精馏的应用

选择物性方法

24

of

42

多效精馏的应用

输入进料(FEED)条件 25

of

42

多效精馏的应用

输入模块(B1)参数

26

of

42

多效精馏的应用

输入模块(B1)进料位置

27

of

42

多效精馏的应用

输入模块(B1)操作压力

28

of

42

多效精馏的应用

规定低压塔塔顶产品纯度

29

of

42

多效精馏的应用

输入B1操纵变量

30

of

42

多效精馏的应用

输入模块(B2)参数

31

of42多效精馏的来自用输入模块(B1)进出物流位置参数

2

F1

W2

D2

逆流双效精馏流程

11

of

42

操作压力的影响

双效精馏操作压力的组合方式有三种: ①加压- 常压;② 加压- 减压; ③常压- 减压。 选择操作压力应当遵循以下几 个原则: (a) 操作温度和压力不能高于 塔的承受能力,应存有一定裕度。 (b) 对热敏性物质, 前效塔釜温 度不能高于其热分解或聚合温度。 (c) 前效塔顶蒸汽和后效塔釜 间必须存在合理的温差, 一般应 高于10℃,以实现热量传递。 另外, 前效塔釜温度 最好低于可用的, 价格 低廉的热源温度, 以避 免用价格高昂的加热介 质; 后效塔顶温度最好 低至可用循环水冷却。 从这些方面着手设计可 在很大程度上降低单位 产品的投资和操作费用。