五金行业生产部门首件自检日报表

五金制品首件末件检查记录表

→判定NG→品质部门负责人审核→返回生产(重新送检)。

五金制品□首件□末件检查记录表

冲速: 吨位: 模高:

五 客户 金 生 申请 产 日期 填 写 产品类别:

品名规格

模穴 数量

□五金

订单 编号

实际 穴数

原材料规格 调试担当

机器 编号

确认

首件时机: □正常生产 □模具大修 □换机台 □持续生产 □参数变更

NO 检验项目

检验标准

检验数据判定12345

6

7

8

检验员

□OK可生产 □NG不可生产 □NG,但可附加条件生产

备注:生产部在生产调试机器OK生产开始前,须完整填写好此表格的规定的相关内容,交品质部检验确认,尺寸检验NG时须记录全部不良真实数 据,OK时只记录最大值及最小值即可,记录为MIN~MAX(汽车产品需记录全模数据),当确认NG需要附加条件生产才能满足品质要求时,生产组 长以上人员必须签名确认后方可生产.

9

10

11 五 金 12 品 13 质 填 14 写 15

16

17

18

19

20

21

22 检具

最终判定结果:

(1)目测 (2)卡尺(3)千分尺(4)高度计(5)塞规(6)显微镜(7)投影仪(9)二次元(10)推

拉力计(11)扭力计(12)钳子 (13)荷重仪 (14)其它

附加条件生产说明:

生产确认

审核

五金行业生产部生产日报表

填 报人:

审 核:

复核:

NO:CG-PR-040Байду номын сангаас4-A/0

是否按时 交检

加班人数

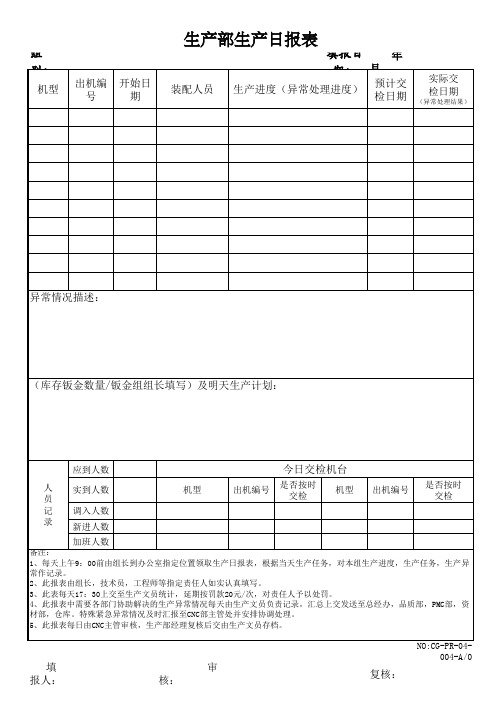

备注: 1、每天上午9:00前由组长到办公室指定位置领取生产日报表,根据当天生产任务,对本组生产进度,生产任务,生产异 常作记录。 2、此报表由组长,技术员,工程师等指定责任人如实认真填写。 3、此表每天17:30上交至生产文员统计,延期按罚款20元/次,对责任人予以处罚。 4、此报表中需要各部门协助解决的生产异常情况每天由生产文员负责记录,汇总上交发送至总经办,品质部,PMC部,资 材部,仓库。特殊紧急异常情况及时汇报至CNC部主管处并安排协调处理。

组 别:

机型

出机编 开始日

号

期

生产部生产日报表

填报日 年

期: 月

装配人员

生产进度(异常处理进度)

预计交 检日期

实际交 检日期

(异常处理结果)

异常情况描述:

(库存钣金数量/钣金组组长填写)及明天生产计划:

应到人数

今日交检机台

人 实到人数 员 记 调入人数 录 新进人数

机型

出机编号

是否按时 交检

机型

出机编号

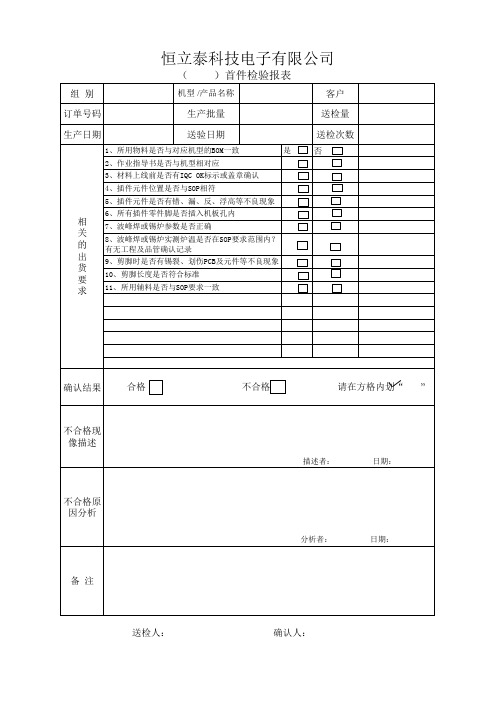

首件检验报表-DIP

(

组 别 订单号码 生产日期

)首件检验报表

客户 送检量 送检次数

是

机型 /产品名称

生产批量 送验日期

1、所用物料是否与对应机型的BOM一致 2、作业指导书是否与机型相对应 3、材料上线前是否有IQC OK标示或盖章确认 4、插件元件位置是否与SOP相符 5、插件元件是否有错、漏、反、浮高等不良現象 6、所有插件零件脚是否插入机板孔内 7、波峰焊或锡炉参数是否正确 8、波峰焊或锡炉实测炉温是否在SOP要求范围内? 有无工程及品管确认记录 9、剪脚时是否有锡裂、划伤PCB及元件等不良现象 10、剪脚长度是否符合标准 11、所用辅料是否与SOP要求一致

否

相 关 的 出 货 要 求

确认结果

合格

不合格

请在方格内划“

”

不合格现 像描述

描述者: 日期:

不合格原 因分析

分析者: 日期:

备 注

送检人:

确认人:

首件检验记录表表单管理

1.目的﹕1.1.確保生產之產品符合品質要求資料的依據。

1.2.作為作業獎懲的依據。

2.權責單位﹕主管單位:品保部執行單位:品保﹑工程﹑生產單位3.相關文件:《首件檢驗作業規定》《首件檢驗作業細則》4.相關表單:《首件檢驗記錄表》5.作業范圍﹕適用於品保﹑生產部訂定的《表單管理》。

6.表單填寫說明6.1.事前準備作業:6.1.1.生產單位制作產品首件時﹐先自行確認﹐品保IPQC巡查時做確認。

6.2.當作業時需填寫的資料:6.2.1.生產單位﹕指生產課別。

6.2.2.日期:書寫格式為YY.MM.DD ﹐YY指的是年﹑MM是月份﹑DD是日。

6.2.3時間:指生產制作首件的時間﹐書寫格式為X:XX (如﹕8:00)。

6.2.4.生產組別:指生產工站。

6.2.5.型號:產品名稱代碼﹐指生產制作首件的對應產品型號。

6.2.6.數量﹕指制作產品首件的數量。

6.2.7.檢驗項目﹕列入檢查要求項目(如﹕虛焊﹑極性反)。

6.2.8.檢驗結果﹕判定為良品時填OK﹐判定為不良品時填NG。

6.2.9.不良項目﹕指檢查到不良的項目。

6.2.10.處理方式﹕指判定良品時填生產正常作業﹐判定為不良品時填生產重新制作。

6.2.11.生產﹕指生產單位確認人。

6.2.12.品管﹕指IPQC巡檢確認人。

6.2.13.備注﹕指不良原因描述。

6.2.14.制表﹕指負責人(該站干部)6.2.15.審核﹕該站組長﹐負責審核當天首件制作異常及記錄狀況﹐次日上午12﹕00前完成6.2.16.核准﹕生產課長﹐負責核准當月生產組長審核及異常處理結案狀況﹐次月1日前完成。

7.資料管理:7.1.資料建立:由負責單位負責建立7.2.當下資料:由負責單位負責管理7.3.歷史資料:由管理部單位負責管理﹐生產班長或交辦負責人作半年送去文控﹐保存年限為五年8.首件檢驗記錄表格式與案例如下﹕名稱首件檢驗記錄表表單管理文件編號版次X1 頁次第3頁﹐共2頁。

首件检查表

彩卡:□字模糊 □色差 □材质不符 □尺寸不符 □内容不符

吸塑:□刮伤 □污渍 □变形 □麻点 □水纹

彩盒:□字模糊 □色差 □材质不符 □尺寸不符 □内容不符 包装

纸箱:□印字不符 □材质不符 □尺寸不符

贴纸:□内容不符 □位置不符 □尺寸不符

胶袋:□尺寸不符 □材质不符 □易破损

结果判定 审核:

□ PASS

□

NG

组长: 检验员:

□ □ □ □ □ □

生产:

外观 线材: □烫伤 □拉花 □起毛 □破皮 □粘胶

调音壳:□缝隙 □刮伤 □粘胶 □破损 □未锁紧 □错位

护套:□破损

□烫伤

□粘胶

咪壳:□缝隙

□胶水外露 □方向错

耳挂:□缝隙

□刮伤

尾扣:□缺料

□破损 □烫伤

喇叭音质: □杂音

□小音 □无音

调音板音质:□杂音 电性能

咪头音质:□杂音

□音小 □啸叫

咪转臂松紧度合适且转动受力合格

耳套装配良好,无过松易脱落、过紧难套现象

耳壳:□划伤 □刮伤 □披锋 □缺料 □喷油不良 □色差

喇叭盖: □缺料 □披锋 □未锁到位

饰片: □刮伤 □移位 □喷油不良 □色差

支架/钢条:□变形

□氧化 □表面粗糙 □电镀不良

头带扣:□螺丝打花

□刮伤 □漏锁螺丝 □扣未锁紧

首件检查表

型号 产品名称

客户 工单号

线别/班次 日期

检验项目

项目要求

检验结果

备注

各组件与材料清单、BOM核对规格一致

规格 各组件与样板核对规格一致

材料应有标示及IQC、IPQC检验合格标签

左右支架伸缩顺畅无支架紧或拉伸不到位现象

五金生产日报表

1

2

本部门应到:

人;实到:

人;请假:

人;旷工:

人。

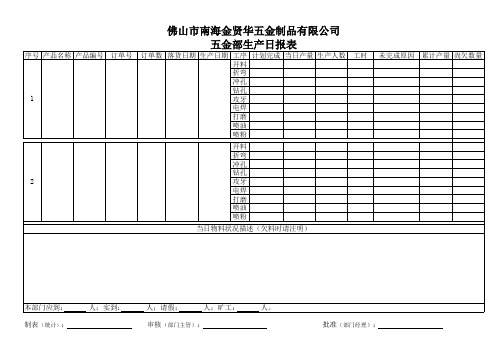

佛山市南海金贤华五金制品有限公司 五金部生产日报表

序号 产品名称 产品编号 订单号 订单数 落货日期 生产日期 工序 计划完成 当日产量 生产人数 开料 折弯 冲孔 钻孔 攻牙 电焊 打磨 喷油 喷粉 开料 折弯 冲孔 钻孔 攻牙 电焊 打磨 喷油 喷粉 当日物料状况描述(欠料时请注明) 工时 未完成原因 累计产量 尚欠数量

1

2

本部门应到:

人;实到:

人;请假:

人;旷工:

人。

佛山市南海金贤华五金制品有限公司 餐椅部生产日报表

序号 产品名称 产品编号 订单号 订单数 落货日期 生产日期 工序 计划完成 当日产量 生产人数 开棉 开皮 平车 剪线 喷胶 扪皮 贴皮 高车 油边 开棉 开皮 平车 剪线 喷胶 扪皮 贴皮 高车 油边 当日物料状况描述(欠料时请注明) 工时 未完成原因 累计产量 尚欠数量

五金生产日报表

生产工 艺:班次:白班 夜班生产日期:项目 机台

生产项目信息

生产工时

产品生产产能

产品质量指标

生产责任人

机台编号 产品名称 产品编号 预计数量 生产起止时间 成品数量 不良品数 不良率 来料不良 生产损耗 开机员 包装员 卫生情况 领班确认

年 月 日

备注

注 意 事 项

1.生产过程中一定要注意保证产品的质量,做到保质保量,按时完成生产任务,并有效控制不良品的产生,降低生产成本; 2.成品封装时必须严格按照包装要求装箱,包装数量一定要统一,尾数箱一定要注明数量,封装时不得损坏纸箱; 3.随时保持车间整洁、整齐,不要乱丢纸箱及其它物品,切记纸箱及包装好的成品不可以在地上拖行; 4.每天下班前及时清扫车间卫生,并做好机器设备清洁工作,需定期对机台做保养; 5.生产日报表每天由当班负责人填写,白班于次日早上8:30之前、夜班于当班早上8:30之前交于生产办公室处。

生产过程中若遇到任何问题请做好意见反馈:

此表做为季度年终奖励评估数据,希望大家认真填写!

本部门应到: 制表(统计):

人; 实到:

人; 请假: 审核:

人; 旷工:

人。

批准:

首件检查表9-7

序号

判定有无环保识别1□有标识 □无标识2

□有标识 □无标识3□有标识 □无标识4□有标识 □无标识5□有标识 □无标识6□有标识 □无标识7□有标识 □无标识8□有标识 □无标识9□有标识 □无标识10□有标识 □无标识11

□有标识 □无标识

序号判定

备注

123456123序号判定

备注

12345

6

序号判定

备注

1《产品可靠性测试标准》2《产品可靠性测试标准》3《产品可靠性测试标准》4《产品可靠性测试标准》5《产品可靠性测试标准》6

《产品可靠性测试标准》

核准: 审核: 制表:

材

料规格&外观确认

尺寸测试

装配

电性检查

可靠性测试

说明:1.确认首件时必须按照《工程图》、《作业指导书》和实物样板进行,项目及数据务必全面。

2.确认后的首件与首件报表存放于拉线前,机种生产完毕后存档处理。

检查项目内 容 记 录

绝缘: M Ω

耐压: V 导通阻抗: Ω

结构组装

测试项目/标准内 容 记 录

结构组装 重点尺寸实 测 数 据 记 录 包材物料

Light ning内模Light ning外模

A公头内模A公头外模线材A 线材B 湖南龙晨有限公司

首 件 检 查 表 内部公开

材料名称

材料规格确认外观验证产品名称:

料号:

生产车间/拉线:年

月

日

DG-QC-003A

NO:

保存三年。

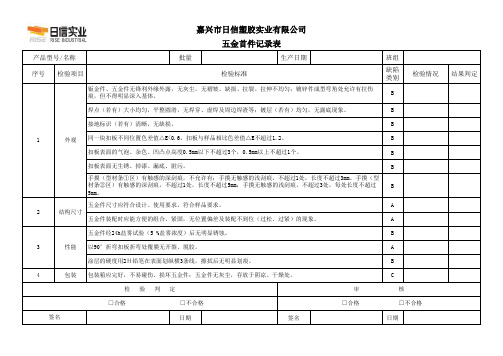

五金首检记录表

批量生产日期班组序号检验项目缺陷类别检验情况结果判定B B B B B B B AA B A B 4包装C日期签名日期123外观结构尺寸性能检 验 判 定审 核□合格 □不合格□合格 □不合格签名五金件尺寸应符合设计、使用要求,符合样品要求。

五金件装配时应能方便的组合、紧固,无位置偏差及装配不到位(过松、过紧)的现象。

五金件经24h盐雾试验(5 %盐雾浓度)后无明显锈蚀。

以90°折弯扣板折弯处覆膜无开裂、脱胶。

涂层的硬度用2H铅笔在表面划纵横3条线,擦拭后无明显划痕。

包装箱应完好,不易碰伤、损坏五金件;五金件无灰尘,存放于阴凉、干燥处。

焊点(若有)大小均匀,平整圆滑,无焊穿、虚焊及周边焊渣等;镀层(若有)均匀,无露底现象。

接地标识(若有)清晰,无缺损。

同一块扣板不同位置色差值△E<0.6,扣板与样品相比色差值△E不超过1.2。

扣板表面的气泡、杂色、凹凸点高度0.5mm以下不超过3个,0.5mm以上不超过1个。

扣板表面无生锈、掉漆、漏底、脏污。

手摸(型材条①区)有触感的深刮痕,不允许有;手摸无触感的浅刮痕,不超过1处,长度不超过3mm。

手摸(型材条②区)有触感的深刮痕,不超过1处,长度不超过5mm;手摸无触感的浅刮痕,不超过3处,每处长度不超过5mm。

嘉兴市日信塑胶实业有限公司五金首件记录表产品型号/名称检验标准钣金件、五金件无锋利外缘外露,无灰尘,无褶皱、缺损、拉裂、拉伸不均匀;镀锌件成型弯角处允许有拉伤痕,但不得明显深入基体。

保管部门:品质技术部 保存期限:2年 Form No:Q/RS-QC-07。

五金生产部生产日报表

5、此报表每日由CNC主管审核,生产部经理复核后交由生产文员存档。

填报人:

审核:

NO:CG-PR-04-004-A/0

复核:

录 新进人数

加班人数

备注: 1、每天上午9:00前由组长到办公室指定位置领取生产日报表,根据当天生产任务,对本组生产进度,生产任务,生产异常作 记录。 2、此报表由组长,技术员,工程师等指定责任人如实认真填写。 3、此表每天17:30上交至生产文员统计,延期按罚款20元/次,对责任人予以处罚。 4、此报表中需要各部门协助解决的生产异常情况每天由生产文员负责记录,汇总上交发送至总经办,品质部,PMC部,资材 部,仓库。特殊紧急异常情况及时汇报至CNC部主管处并安排协调处理。

组别:

机型 出机编号开始日期

生产部生产日报表

填报日期: 年

装配人员

生产进度(异常处理进度)

预计交 检日期

月日

实际交 检日期

(异常处理结果)

异常情况描述:

(库存钣金数量/钣金组组长填写)及明天生产计划:

应到人数

人 是否按时 交检

机型

出机编号

是否按时 交检

记 调入人数

出货检验日报表(五金类)

序 号

客户

物料名称

1

2

3

4

5

6 核准/日期:

出货检验日报表

批号

检验

出货数量

检验项目

判 定

ห้องสมุดไป่ตู้

归档编号: 表单编号

物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号

审核/日期:

标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试

检验员/日期:

检验员

最终 判定

FM-ZL-0000

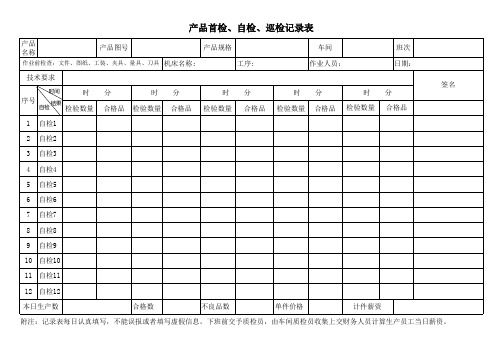

五金产品首检自检巡检记录表

合格品 检验数量

分 合格品

时 检验数量

分 合格品

车间 作业人员:

时分

时

检验数量 合格品 检验数量

班次 日期:

分 合格品

签名

1 自检1

2 自检2

3 自检3

4 自检4

5 自检5

6 自检6

7 自检7

8 自检8

9 自检9

10 自检10

11 自检11

12 自检12

本日生产数

合格数

不良品数

单件价格

计件薪资

附注:记录表每日认真填写,不能误报或者填写虚假信息。下班前交予质检员,由车间质检员收集上交财务人员计算生产员工当日薪资。

技术要求签名序号检验数量合格品检验数量合格品检验数量合格品检验数量合格品检验数量合格品101112本日生产数合格数不良品数单件价格计件薪资附注

产品首检、自检、巡检记录表

产品 名称

产品图号

作业前检查:文件、图纸、工装、夹具、量具、刀具 机床名称:

产品规格 工序:

技术要求

时间

时

序号

结果 自检

检验数量

分

时

首件检查记录表(专业版)

机台:

首 件 信 息

组别:

工艺: □注塑、 □喷油、 □丝印、 □电镀

产品名称

生产日期 制令单号 检验时间 产品限度说明 时 分

检验人员/部 门

客户 □开机首检

检验项目 材 质

颜色 □材料变更 明 或 要 求 □其他:

□修模首件 检验确认

□生产人员变更 检 验 说

品质和工程要确认

结 构 试 装 颜 色

外观 (含喷油 检 、丝印工 艺) 查

项 目

尺 寸 丝 印 喷 油

功能测试

破Hale Waihona Puke 测试其它注意事项相 关 □熟悉产品品质要求 人 员 □不熟悉产品品质要求 确 认

员工: FQC: 领 班: 技 术 员:

最终判定结果: □合格 □不合格 □可试产 □可生产

确认签名: 品质主管: 生产主管: 总经理助理:

注意事项:所有在生产前必须做首样,合格后方可试产、再投产。

五金冲压生产日报表 5.0

宁波威霖住宅设施有限公司

五金冲压生产日报表

版次:5.0 保存期限:1年机台号/吨位:年月日 No.

实施日期:2010-08-01

一、各个生产车间内部生产能力的核算根据因素,计算一组同类设备组的生产能力,其一般计算公式如下:

设备生产能力=设备数量(台)*单位设备有效工作时间(小时)*单位时间产量定额(实物量/台时)

或设备生产能力=设备数量(台)*单位设备有效工作时间(小时)/单位产品台时定额(台时+单位产品)式中:

单位设备有效工作时间=全年制度工作日数*每日工作小时数*(1--设备修理必要停工率)

在生产能力主要决定于生产面积的条件下,生产能力计算公式为:

生产面积生产能力=生产面积数量(平方米)*生产面积利用的延续时间(小时)*单位时间单位面积的生产定额(实物量/平方米/小时)。