工艺风险评估

工艺流程的质量风险评估与控制

工艺流程的质量风险评估与控制工艺流程在制造业中扮演着至关重要的角色,它直接影响产品质量和企业的竞争力。

然而,由于复杂的制造环境和流程中的不确定性,工艺流程存在一定的质量风险。

为了确保产品的一致性和质量可控性,企业需要进行工艺流程的质量风险评估与控制。

本文将探讨这一主题,并介绍一种适用于工艺流程的质量风险评估与控制方法。

1. 质量风险评估1.1 工艺流程风险识别在工艺流程的质量风险评估中,首先需要进行风险识别。

这一步骤旨在确定与工艺流程相关的可能存在的风险因素。

例如,原材料的质量波动、设备故障、操作人员技能不足等都可能导致工艺流程中的质量风险。

企业可以通过对工艺流程的分析和评估,以及借鉴过往的质量问题,来识别潜在的风险因素。

1.2 风险定级和评估一旦识别出潜在的风险因素,企业可以对其进行定级和评估。

通常情况下,可以根据潜在风险对企业的影响程度和发生的概率来进行定级。

例如,如果某个风险因素可能导致产品质量大幅下降,并且发生的概率相对较高,那么这个风险就应该被列为高风险。

通过定级,企业能够更好地了解工艺流程中不同风险的重要性,为后续的风险控制提供依据。

1.3 风险来源分析在进行质量风险评估时,还需要分析风险的来源。

这一步骤可以帮助企业找出工艺流程中造成风险的具体原因。

例如,某个工序之前的工艺参数设定不当,可能导致下一个工序无法正常进行,从而产生风险。

通过对风险来源的分析,企业能够更加准确地确定工艺流程的质量风险,并有针对性地进行控制。

2. 质量风险控制2.1 风险控制策略在确定了工艺流程中存在的质量风险后,企业需要制定相应的风险控制策略。

不同的风险可能要求不同的控制措施。

例如,对于某个可能导致产品质量下降的高风险因素,企业可以考虑采用更为严格的质量管控措施,例如增加抽样检验频率、加强设备维护等。

通过制定合适的风险控制策略,企业能够降低工艺流程的质量风险,并保证产品质量的可控性。

2.2 风险控制计划的实施与监控制定好的风险控制策略需要在工艺流程中得以实施,并进行及时的监控。

工艺风险评估验证及状态维护资料

工艺风险评估验证及状态维护资料

1、工艺风险评估

工艺风险评估是一种风险管理技术,它指的是用最有效的、最科学的方法,识别、分析以及控制其中一产品的设计、生产、安装和使用过程中所涉及到的工艺风险,通过识别和控制风险措施,提高产品的安全性,从而实现最终的工艺安全。

2、工艺风险验证

工艺风险验证是将工艺风险评估中分析出的可能存在的工艺风险进行验证,根据所得数据分析结果与工艺安全标准对比,是否满足工艺安全标准,如果不满足,那么形成的数据应作为有效的对策措施,按照规定来进行风险控制。

3、工艺风险状态维护

工艺风险状态维护指的是在工艺风险评估和验证的基础上,按照规定的定期维护措施对工艺安全状况进行定期检测、跟踪,并根据需要不断调整控制预防措施,以保障工艺的安全性。

单位工艺安全风险评估

单位工艺安全风险评估

单位工艺安全风险评估是指对单位的工艺过程进行全面的安全风险评估,旨在识别潜在的安全风险,评估其可能性和严重程度,并提出相应的控制和管理措施,以确保工艺过程的安全性和可持续性。

工艺安全风险评估通常包括以下步骤:

1. 确定风险评估的目标和范围,明确评估的工艺过程和相关设备、材料等。

2. 收集相关的信息和数据,包括工艺过程的流程图、设备和设施的情况、材料的性质和用途等。

3. 识别潜在的安全风险,包括物理风险(如火灾、爆炸、有害物质泄漏等)、化学风险(如有毒物质的使用和处理等)、机械风险(如设备故障、操作失误等)等。

4. 评估安全风险的可能性和严重程度,并对风险进行分类和排序,以确定哪些风险需要优先考虑。

5. 提出相应的控制和管理措施,包括技术措施(如改进工艺过程、更新设备等)、管理措施(如培训操作人员、建立安全管理制度等)和应急预案(如火灾应急预案、泄漏应急预案等)等。

6. 根据评估结果制定安全管理计划,并监督实施和进行定期的

复查和评估,以确保控制措施的有效性和可持续性。

单位工艺安全风险评估是单位安全管理的重要组成部分,能够帮助单位识别和解决潜在的安全风险,提高工艺过程的安全性和可持续性。

同时,它也是一项法规和标准要求的必备环节,对单位负责任的履行社会责任具有重要意义。

工艺安全风险评估工序分类

工艺安全风险评估工序分类

工艺安全风险评估是指对生产工艺流程中可能存在的危险因素进行评估,以制定相关安全措施来保障员工的安全与健康。

根据工艺的不同,安全风险评估可以分为以下几个工序分类:

1. 原料存储与搬运工序:在原料的存储和搬运过程中,可能存在物体坠落、化学品泄漏等意外事故风险。

因此,在评估中需要考虑物体的安全存放,包括固定储存设备和合适的搬运工具,同时对于化学品的存放和搬运需要特别注意它们的化学性质和相关的安全操作规程。

2. 设备操作与维护工序:在设备操作和维护过程中,可能存在电气触电、机械伤害、化学品溅洒等危险。

因此,在评估中需要考虑工作人员的操作技能和相关的安全培训,同时需要对设备的机械结构和电气系统进行检查和维护,确保其安全可靠。

3. 生产过程控制工序:在生产过程中,可能会因为操作不当、设备故障或材料质量问题等原因导致火灾、爆炸、毒气泄漏等危险事故。

因此,在评估中需要建立完善的生产控制系统,包括流程控制、设备监控和安全检测等,同时对原材料的质量进行严格把关,以防止潜在的安全隐患。

4. 废物处理工序:在废物处理过程中,可能会因为废物的堆积、泄漏或处理方式不当等原因导致环境污染和职业健康问题。

因此,在评估中需要考虑废物的分类、储存和处置方式,确保其符合相关的环境保护和职业安全标准。

综上所述,工艺安全风险评估根据不同的工序分类,需要针对不同的危险因素进行评估,并制定相应的安全措施来减少和防范潜在的风险。

这样可以有效提升生产过程中的安全性和员工的工作环境。

工艺设备安全风险评估方法

工艺设备安全风险评估方法

工艺设备安全风险评估是对工厂或企业的工艺设备进行风险评估,以评估和预测潜在的安全风险,并采取相应的措施来控制和减少这些风险。

以下是一种常用的工艺设备安全风险评估方法:

1.确定评估目标:明确评估的目标和范围,例如评估特定的工

艺设备或整个工厂的安全风险。

2.收集相关信息:收集与工艺设备相关的信息,包括设备的技

术参数、使用条件、操作手册、维护记录等。

还需要收集工艺设备过去的事故记录和相关的安全规范和法规。

3.识别潜在风险:通过分析收集的信息,识别潜在的安全风险。

这可以通过分析设备的工作原理、设计瑕疵、操作和维护不当等因素来完成。

4.评估风险概率和影响:对识别到的潜在风险进行定量或定性

的风险评估。

评估风险的概率和影响,以确定其对企业的风险等级。

5.制定控制措施:根据评估结果,制定相应的控制措施来控制

和减少风险。

这可能包括调整设备的设计、改进操作和维护程序、提供培训和教育等。

6.实施控制措施:将制定的控制措施付诸实施,并监督执行情

况。

确保控制措施的有效性和持续性。

7.风险监控和更新:定期对工艺设备进行风险监控,检查和评估采取的控制措施的有效性。

根据监控结果,及时更新评估和控制措施。

这种工艺设备安全风险评估方法综合考虑了设备本身的特点和使用条件,并结合了实际操作和维护的情况,能够更全面、准确地评估工艺设备的安全风险。

同时,根据评估结果,可以采取相应的控制措施,提高工艺设备的安全性,降低事故发生的可能性和影响,保障员工和设备的安全。

工艺安全风险评估方法

工艺安全风险评估方法

工艺安全风险评估方法是一种系统性的方法,用于评估工艺过程中可能存在的安全风险。

以下是一些常用的工艺安全风险评估方法:

1. PHE(可能性、危害、严重程度)矩阵法:这种方法基于一个矩阵,将可能性和危害的严重程度进行评估,并依据评估结果确定相应的安全风险等级。

2. 事件树分析法(ETA):这种方法基于事件树理论,对工艺过程中可能发生的事件进行分类和分析,包括事件发生的可能性、危害、严重程度等因素,以及对应的控制措施和应急响应计划。

3. 风险矩阵法:这种方法将可能的风险事件进行分类,然后通过评估风险事件发生的可能性和危害的严重程度等因素,确定相应的风险等级。

4. 故障模式与影响分析法(FMEA):这种方法通过对工艺过程中可能出现的故障模式进行分析,评估故障的严重程度和可能性,并制定相应的预防和纠正措施。

5. 危险与可操作性研究(HAZOP):这种方法通过对工艺过程中可能存在的危险情况进行分析,评估危险的严重程度和可能性,并制定相应的控制措施和管理措施。

以上是一些常用的工艺安全风险评估方法,具体使用哪种方法

可以根据实际情况和需求来确定。

同时,评估的结果需要综合考虑各种因素,包括可能性、危害、严重程度、控制措施的可行性和效果等,以制定相应的安全措施和管理策略。

工艺安全风险评估标准

工艺安全风险评估标准

工艺安全风险评估标准是指对工艺过程中潜在的安全风险进行评估的一套标准。

这些标准可以根据国家、行业和企业的特定要求而有所不同,但以下是一些常见的工艺安全风险评估标准:

1. 危险性评估:确定工艺过程中可能存在的危险物质,以及它们对人员、设备和环境的潜在影响。

这可以包括化学品的物理和化学特性、毒性、燃爆性等。

2. 事件树分析:分析可能导致事故的各种事件和行为,并评估它们对安全的潜在影响。

事件树分析可以帮助确定预防和控制措施,以减少事故发生的可能性。

3. 设备安全评估:评估工艺设备的设计、操作和维护,以确定潜在的故障和设备失效可能导致的安全风险。

4. 作业程序评估:评估操作程序和作业规程,确保它们能够有效地控制潜在的安全风险,并减少人为错误的发生。

5. 风险控制措施评估:评估现有的风险控制措施的有效性,并提出改进建议。

这可能包括物理隔离、工程控制、操作程序、个人防护设备等。

6. 应急响应评估:评估针对工艺事故的应急响应计划和措施,以确保能够快速、有效地应对事故,并最大限度地减少对人员、设备和环境的损害。

7. 定期审查和监督:确保工艺过程的风险评估是持续的,并根据需要进行定期审查和监督,以确保工艺安全风险得到及时管理和控制。

需要注意的是,工艺安全风险评估标准是一个动态的过程,需要根据工艺过程的变化和新的安全要求进行不断更新和改进。

生产工艺质量风险评估

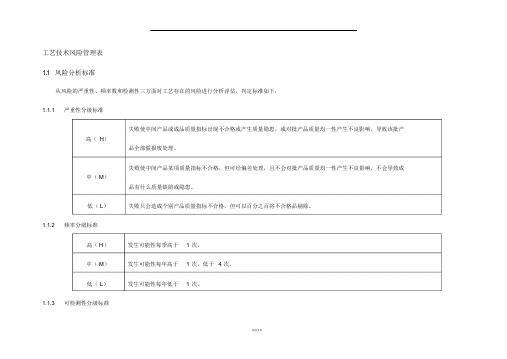

工艺技术风险管理表1.1 风险分析标准从风险的严重性、频率数和检测性三方面对工艺存在的风险进行分析评估,判定标准如下:1.1.1 严重性分级标准失败使中间产品或成品质量指标出现不合格或产生质量隐患,或对批产品质量均一性产生不良影响,导致该批产高(H)品全部做报废处理。

失败使中间产品某项质量指标不合格,但可经偏差处理,且不会对批产品质量均一性产生不良影响,不会导致成中(M)品有什么质量缺陷或隐患。

低(L)失败只会造成个别产品质量指标不合格,但可以百分之百将不合格品剔除。

1.1.2 频率分级标准高(H )发生可能性每季高于 1 次。

中(M)发生可能性每年高于 1 次,低于 4 次。

低(L)发生可能性每年低于 1 次。

1.1.3 可检测性分级标准具有反映质量均一性的质量指标,如含量均匀度、有关物质等能被仪器、设备100% 控制和检测。

中间产品质量与高(H)成品质量指标均对同一质量项目进行控制和检测。

涉及水分、装量等能被仪器、人员进行离线检测,但如不对过程进行有效控制,产品质量均一性无法确认,检测中(M)结果应被怀疑的质量指标。

无法对影响产品质量的控制指标的真实性进行有效监控,因此可能会影响到产品质量均一性,也可能会造成整批低(L)产品报废,可通过产品质量间接反映出问题。

1.2 风险分析列表项目可能的失败模可能的失败影风险评价控制措施风险再评价验证活动式领料领料发料错误产品整批报废H M H M核。

H L H L 确认复核方式、复核内容使用了错误的粉碎筛网过筛物料细度与工艺要求不一致,影响后续工艺和产品溶出度H M M H筛网应有目数标识;每次使用前操作人员必需核对筛网目数;用标准筛对物料粉末进行过筛检查;H L H L确认筛网标识、筛网目数;检查粉末细度;筛网破裂异物进入产品中H M M H每次使用前、后对筛网的完好性进行检查H M H L 确认筛网的完好性;响严重性可能性可检测风险级严重性可能性可检测风险级S O 性D 别S O 性D别按生产指令、批生产记录进行复风险评价风险再评价严可可风严可可风可能的失败模可能的失败影重能检险重能检险项目控制措施验证活动式响性性测级性性测级S O 性别S O 性别D D控制设备转速、粘合剂浓度与加确认设备转速、粘合剂、软材干湿度不影响湿颗粒的M M M M 量、湿混时间;M L M L 均匀制备软材外观;依据经验判定软材的干湿程度;软材影响干颗粒、成软材含量不均制备品含量的均一H M M H 控制干混时间、湿混时间;M L M M 确认干混、湿混时间匀性粘合剂配制错整批产品报废H L M M 双人单独复核粘合剂名称、浓度H L L L 确认复核方式误风险评价风险再评价严可可风严可可风可能的失败模可能的失败影重能检险重能检险项目控制措施验证活动式响性性测级性性测级S O 性别S O 性别D D颗粒粒度不符湿法整粒刀转合要求,影响后M M M M 每次使用前操作人员必需确认整M M H L 确认整粒刀转速;湿法速过低或过高粒刀转速;续生产制粒异物进入产品每次使用前、后对筛网的完好性筛网破裂H M M H H M H L 确认筛网的完好性;中进行检查使用的干燥空颗粒被微生物使用高效过滤器对空气进行过沸腾H H M H H L M M 无气不洁净污染滤,并定期维护保养、更换干燥使用的干燥空延长干燥时间,M M M M 控制风机频率,确保风量;M L M L 确认风机频率、抖袋频次;风险评价风险再评价严可可风严可可风可能的失败模可能的失败影重能检险重能检险项目控制措施验证活动式响性性测级性性测级S O 性别S O 性别D D气风量不足影响药品水分控制抖袋频次,防止堵塞;含量延长干燥时间,加热温度不足影响药品水分M M M M 控制进风温度、物料温度及干燥M L M L确认进风温度、物料温度时间;及干燥时间;含量物料平衡、收过滤袋安装前检查;干燥颗粒损耗大率不合格,成M M H M 根据干燥前中后段对风机频率调M L H L 确认风机频率品收率降低节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键的* 工艺中一个可调节的参数(可变的),需要在窄的范围 内进行维护,以保证不会影响到关键的产品质量属性

非重要的 工艺中一个可调整的参数(可变的),被证明是可 以在较宽的范围内很好的控制的,虽然在极端条件 下会影响质量

质

量 例如:

• 生物反应器的搅拌速度影响溶氧水平,导致药物成分 的氧化状态和较低的效能

• 12.51 Critical process parameters should be controlled and monitored during process validation studies.在工艺验证研究 过程中关键工艺参数需要 控制和监控。

ISPE-CCPIE CHINA CONFERENCE 2012

ISPE-CCPIE CHINA CONFERENCE 2012

7

SFDA GMP2010年版

• 附录2 原料药 第20条

• 应当在工艺验证前确定产品的关键质量属 性、影响产品关键质量属性的关键工艺参 数、常规生产和工艺控制中的关键工艺参 数范围,通过验证证明工艺操作的重现性 。

• 关键质量属性和工艺参数通常在研发阶段 或根据历史资料和数据确定。

ISPE-CCPIE CHINA CONFERENCE 2012

24

定义CPP

操作参数

关键参数

重要参数

非关键参数

每个参数的分级则是此操作对产品质量、安全性的诸方 面的分析获得的。

ISPE-CCPIE CHINA CONFERENCE 2012

25

如何开展CQA&CPP风险评估工作?

ISPE-CCPIE CHINA CONFERENCE 2012

26

如何开展CQA&CPP工作?

• SME小组 • 找CQA&CPP之前的必要条件 • 怎么找CQA&CPP?

ISPE-CCPIE CHINA CONFERENCE 2012

27

SME(Subject Matter Experts )小组

2

术语

• CQA(Critical Quality Attribute)关键 质量属性

• CPP(Critical Process Parameter) 关 键工艺参数

ISPE-CCPIE CHINA CONFERENCE 2012

3

为什么必须要找到CQA&CPP?

ISPE-CCPIE CHINA CONFERENCE 2012

ISPE-CCPIE CHINA CONFERENCE 2012

16

如何来定义CQA&CPP?

•Drug Product 制药产品

•API Critical Quality

Attributes API关键质量属性

•Critical Parameters 关键参数

•Potential Critical

艺

例如:

• 生物反应器温度超出范围导致产率下降,但未影响成 例如:

分质量

• 过滤速度

• 柱流速变化导致生产力损失,但对药物成分的质量或 • 柱清洗流速

杂质的清除没有影响

ISPE-CCPIE CHINA CONFERENCE 2012

22

定义CPP

90

70

50

30

警戒限

10

设定点

-10

行动限

研究范围

• ICHQ8(R2)-药品开发

ISPE-CCPIE CHINA CONFERENCE 2012

14

ICH Q8(R2)-药品开发

• Critical Quality Attribute(CQA):A physical, chemical, biological or microbiological property or characteristic that should be within an appropriate limit, range, or distribution to ensure the desired product quality. 关键质量属性(CQA):物理、化学、生物 学或微生物的性质或特征,其应在适当的限 度、范围或分布内,以保证产品质量。

ISPE-CCPIE CHINA CONFERENCE 2012

12

如何定义CQA&CPP?

ISPE-CCPIE CHINA CONFERENCE 2012

13

CQA&CPP的来源

• ICH Q6A规范-新原料药和新药物制剂 的测试方法和认可标准:化学物质

• ICHQ6B规范-生物技术产品及生物制 品的测试方法和认可标准

4

为什么必须找到CQA&CPP?

• 法规规定 • 指南要求

ISPE-CCPIE CHINA CONFERENCE 2012

5

SFDA GMP2010年版

• 第二章 质量管理 第四节质量风险管理

• 第十三条 质量风险管理是在整个产品生命周期 中采用前瞻或回顾的方式,对质量风险进行评估 、控制、沟通、审核的系统过程。

ISPE-CCPIE CHINA CONFERENCE 2012

工艺风险评估关键质量属性&关键工艺参数

September 24-25 2012 Beijing

1

目录

• 为什么必须要找到CQA&CPP? • 如何定义CQA&CPP? • 如何开展CQA&CPP风险评估工作? • ISPE 知识概述

ISPE-CCPIE CHINA CONFERENCE 2012

粒度 密度 总数 内毒素 热原

晶型测试

关键

GMP控制

可能关键也可能不关键 基于API的物理性质和计划用途

关键

工艺控制和/或GMP控制 基于药品

GMP控制或工艺控制(工 艺条件可能影响物理状态)

关键

工艺控制

关键

工艺控制

使用ICH Q6A决策树 使用ICH Q6A决策树 使用ICH Q6A决策树

工艺控制

• 柱洗脱过程的变异(如:缓冲液梯度) 导致更高的聚 集,可能增加影响免疫原性的风险

例如: • 过滤温度 • 柱清洗体积

• 柱子的操作温度影响产品相关的杂质的清除

工

重要 工艺中一个可调节的参数(可变的),需要在窄的范围 内进行维护,以保证操(可变的),被证明是可 以在较宽的范围内很好的控制的,虽然在极端条件 下会影响工艺性能

ISPE-CCPIE CHINA CONFERENCE 2012

10

ICH-Q7

• 12.44(1) Critical quality attributes and critical process parameters have been identified.关键质量属性 和关键工艺参数需要确定 。

ISPE-CCPIE CHINA CONFERENCE 2012

20

PDA技术报告42蛋白质工艺验证

•非关键 操作参数

•关键运行参数以外的所有输入工艺参数。非重要操作参数分为关 键和非关键的操作参数。

•非重要 操作参数

•经过证明的容易控制或有较宽接受限度的输入工艺参数。如果超 出了非关键操作参数的运行范围,可能对药物成分的质量或工艺 性能有影响。

11

ISPE-基于风险分析的C&Q

• …process-focused viewpoint may be initiated by incorporating the use of CQAs and CPPs into existing quality risk assessment processes. …以工艺 为核心的观点转变可以通过在现有质量风 险评估流程中融入CQA和CPP的使用。

Parameters 潜在关键参数

•Critical Steps 关键步骤

•Additional Control

Points 其他控制点

ISPE-CCPIE CHINA CONFERENCE 2012

17

ICHQ6A-产品的质量属性-CQA

• 鉴别 • 物化性质 • 外观 • 含量 • 纯度 • 粒度、微生物纯度、晶型…

ISPE-CCPIE CHINA CONFERENCE 2012

15

ICH Q8(R2)-药品开发

• Critical Process Parameter (CPP):A process parameter whose variability has an impact on a critical quality attribute and therefore should be monitor or controlled to ensure the process produces the desired quality. 关键工艺参数(CPP):此工艺参数的变化 会影响关键质量属性,因此需要被监测及控 制,确保生产产品的质量。

ISPE-CCPIE CHINA CONFERENCE 2012

9

EMA

• 2012工艺验证指南(草案), 2012年3月29日

• Keywords: Process validation, continuous process verification, continued process verification, critical process parameter, critical quality attribute, lifecycle, change control

ISPE-CCPIE CHINA CONFERENCE 2012

18

关键质量属性判定矩阵

属性

测试

关键or非关键

工艺控制 or GMP控制