转向梯形机构设计报告

工程机械梯形转向机构最优设计

35° 291080 291006 01073 291114 01035

40° 321632 321026 01606 321157 01457

41° 331334 321588 01747 321723 01611

42° 341035 331134 01901 331274 01761

在程序中对 Η、K 作一些限制条件, 其计算方 法、优化思想是相同的。

在图2所示梯形机构中建立直角坐标系, 当 内轮转过 Βp 角时, 外轮实际转过 Αp1角。设 Υ= Η

《建筑机械》1996年 (11)

- Βp , <= Η+ Αp , 此时 A ’、B ’坐标分别为 A ’ 根据

(N co sΥ, N sinΥ) , B ’(M - N co s<, N sin<)。

(5)

图3 转向梯形实际特性曲线

解三角方程 (5) 得

<= a rcco s〔2x z - 4x 2z 2+ 4 (x 2+ y 2) (z 2- y 2) 2 (x 2+ y 2) 〕

(6)

则 Αp1= <- Η

312 理论转向角的确定

利 用方程 (1) 不难计算出当内轮转过 Βp 时, 外轮的理论要求转向角 Αp2为

关键词: 工程机械 梯形 转向装置 优选设计

1 前言 轮式底盘工程机械其转向通常采用三种方

式: 偏转车轮转向、铰接转向和滑移转向。对载 重汽车、汽车吊等行驶速度较快的机种大多采 用第一种转向方式。在偏转车轮转向系设计中, 最为重要的是连杆转向机构参数的确定。如图1 所示, 理想的转向机构应能保证车辆转向时, 内 外两侧转向轮无侧滑, 即内、外转向轮的转向角 Βp , Αp1能够满足理论特性方程 (1) :

转向梯形驱动机构的运动分析及优化设计

V ol 121 N o 18公 路 交 通 科 技2004年8月JOURNA L OF HIGHWAY AND TRANSPORT ATION RESEARCH AND DEVE LOPMENT文章编号:1002Ο0268(2004)08Ο0124Ο05收稿日期:2003Ο07Ο03作者简介:李玉民(1969-),男,河南南阳人,东南大学博士研究生,主要研究方向为载运工具运用工程1转向梯形驱动机构的运动分析及优化设计李玉民1,李旭宏1,过学迅2(11东南大学交通学院,江苏 南京 210096;21武汉理工大学,湖北 武汉 430070)摘要:转向梯形驱动机构的空间布置对汽车的操纵稳定性影响很大。

本文以常见的非独立悬架结构为例,建立空间几何模型进行运动分析,提出同时满足“与前悬架运动协调”和“左右转向力均匀”两方面要求的转向梯形驱动机构优化设计方法。

实践应用表明该方法可行。

关键词:汽车转向;空间连杆机构;运动分析;优化设计中图分类号:U46312 文献标识码:AK inematics Analysis and Optimal De sign of Driving Mechanismsof Ackerman Steering LinkageLI Yu Οmin 1,LI Xu Οhong 1,G UO Xue Οxun2(11T ransportation C ollege ,S outheast University ,Jiangsu Nanjing 210096,China ;21Wuhan University of T echnology ,Hubei Wuhan 430070,China )Abstract :The spatial position of driving mechanisms of Ackerman steering linkage quite in fluences the stability of vehicle maneuvering characteristics 1T aking non Οindependent suspension as an example ,this paper establishes spatial geometric analysis m odel ,then puts forward an optimal design method which meets the coordinated m otion of steering driving linkage and front suspension ,at the same time meets the uniformity of left Οand Οright steering force 1Application shows that the method is feasible 1K ey words :Autom otive steering ;S patial linkage mechanisms ;K inematics analysis ;Optimal design 如图1示,汽车转向传动机构包括转向梯形和转向梯形驱动机构,其中转向梯形驱动机构是指由转向摇臂OA 、直拉杆AB 和转向节臂BC 等组成的驱动转向梯形完成转向任务的连杆机构。

赛车转向梯形优化设计

曼警 ●1

! 』 量 童圣

l¨ l

!

I f rc i n c c q =  ̄c r g u ̄t o i . e ] l a t ) y ( i2一 x I0 . . ̄ = 0s a= 2 O 18f f  ̄ . x 2 . m m

} |3一 c s f 1 卜 c 0 m n 驰 “j o , c ,扭( , t+蠊 l , 缸

3 外观 结构 设计

在设 计汽油发电机组的外观结构时 ,我们 充分考虑和 追 求产品的差异化 。产 品差异化 , 是增强产 品竞争 力、 占领市 场

L 5 0 Y单相 汽油发 电机 组在与 同类 发电机组相 比 ,具有 W5 0 C

性 能优越 、 外观精美等 优点 , 是一款具有相 当市场竞争力 的汽 油发 电机组 产品。该款发 电机组 自上市 以来 , 深受客户欢迎 ,

式中 , 为最小传 动角 , 6 为设计变量 /及 7的函数1 7 / , " 2 1 。

在 M TA A L B软件上 编辑 目标 函数 的优化 约束 条件 的 M 7 2

赛 车优化前后理 想和实际 的汽车左 右车轮转角 的关 系 曲 线如 图 6所示 , 当外轮转 角为虽大 2 。时 。 2 出现最大理论 与实 际 A k r n转角偏差 , 38 , eema 为 .。 存在轮胎 的磨 损 , 但是在外 轮

( 下转 第 8 0页 )

Eq ime t up n Ma ua t n e h oo yNo6,01 n fcr gT c n lg . 2 0 i

到 2 0h 0 。

襄 3 可 靠性、 耐久性试验表

的一种有效方式 。朗沃德 L 5 0 Y单相汽油发电机组 由汽 W5 0 C 油发动机 、 单相发 电机 、 框架 、 面板 、 电器 仪表 、 隔热板 、 减震软 垫等零部 件组成 , 减震 性能和发 电机隔热效果非常好 , 而且采 用 目前市场上 少有的圆弧 面板 设计 ,把一些影 响外 观的螺栓 紧固件完全 隐藏起来 , 工精细 , 做 外型饱满 、 圆滑 , 获得中华 并 人 民共和 国国家知识产权局两项专利保护 。

汽车转向梯形机构最佳方案的设计

K 0 —主动转臂两球头销中心的距离 Η与 Ε—任意位置专线梯形的底角 Η0 与 Ε0—中间位置转向梯形的底角 Α—内轮转角 Β—外轮转角 ΒL —理论外轮转角 ΒS—实际外轮转角 ∆—转向偏差

3 最佳方案的设计

最佳方案的设计用两步完成, 第一步: 用计算机 采用优选法确定最优区间。 第二步: 用计算机采用 公式法在最优区间内确定最佳方案。 如果只用公式 法, 计算太繁琐, 时间化费太长, 有的复杂问题要花 几十个小时, 才能出结果, 所以要用优选法确定最优 区间。 如果只采用优选法, 在变量多时有漏点的缺 点。优选法的结果并不是峰值、顶点。为了进一步提

x

3 i

x

y

2 i

i

i=

1至n

使实际特征线的斜率与理论特征线的斜率相差

最小,

即: ∆k= K (实) - K (理)

在偏差 ∆k 给定一个计算精度, 即可利用计算机 进行优化, 求出转向梯形机构各杠杆的尺寸和相应

的底角的数值系列, 从中选出最优杆件尺寸和底角

区间。

(汽车行业)汽车转向梯形机构设计

(汽车行业)汽车转向梯形机构设计汽车转向梯形机构是汽车行业中非常重要的部件之一。

它将驾驶员的转向操作转换成前轮方向的运动,使车辆能够按照驾驶员的意愿进行转向。

因此,汽车转向梯形机构的设计非常重要,不仅需要考虑其机械结构的合理性,还需要考虑其动态特性和安全性能。

汽车转向梯形机构的设计要解决的一个重要问题是机构的传动比和传动精度问题。

传动比指的是驾驶员转动方向盘所能使车辆前轮转向的程度,而传动精度则是指机构传动过程中的误差大小。

通常情况下,传动比需要保证较大的转角与较小的转动力之间的关系,以提供足够的转向力,并使驾驶员的操作更为轻松顺畅。

传动精度则需要尽可能小,以确保转向的准确性和稳定性。

汽车转向梯形机构的设计需要考虑多个部件的合理组合和配置。

其中最主要的部件包括转向节、拉杆、摇臂、拉杆座等。

转向节是转向梯形机构的核心部件,它连接前轮和拉杆,并将前轮转向运动传递到拉杆上。

拉杆是连接前轮和转向节的杆状部件,摇臂则是连接转向节和转向柱的中间件。

拉杆座则是固定拉杆和转向柱的底座。

在设计汽车转向梯形机构时,还需要考虑到动态特性和安全性能。

动态特性主要指机构的响应速度、稳定性以及阻尼。

为了保证机构的响应速度和稳定性,一般需要提高机构的阻尼系数。

同时,还需要考虑防震和抗干扰能力,以确保机构在恶劣路况和异常干扰情况下能够正常运行。

安全性能则是汽车转向梯形机构最重要的考虑因素之一。

机构在运行过程中需要抵御较大的转向力和扭矩。

此外,在车辆发生碰撞时,转向梯形机构也需要能够提供足够的承载能力,以避免驾驶员和车辆受到过大的损伤。

在实际应用中,汽车转向梯形机构的设计需要满足多种使用条件和环境要求。

例如,机构必须在各种温度、湿度和油渍等环境下都能够正常工作,同时还要满足标准化和规范化的要求,以确保产品的质量和可靠性。

总之,汽车转向梯形机构的设计是汽车工程中至关重要的部分。

要实现合理的设计,需要考虑多种因素和要求,包括传动比、传动精度、机构的动态特性、安全性能、使用条件和环境要求等。

汽车整体式转向梯形机构优化设计

AU T0 瓶0 BI L E AI PLI ED TE C f { N OL OG Y

2 0 l 4 第3 期

2Ol4 N0.3

汽 车整体 式转 向梯 形机构 优化设计

刘旋 ,李腾 飞 ,郑帅广

( 长 安大 学 ,陕 西 西 安 7 1 0 0 6 4 )

Li u Xu a n , Li Te n gf e i , Zhe n g S h u a i g ua n g

( C h a n g ’ a n Un i v e r s i t y , S h a a n x i Xi ’ a n 7 1 0 0 6 4 1

上应始终交于一点 ( 即瞬时转 向中心) ,使各车轮在 侧转 向车轮转角, 为汽车轴距, 为两主销中心

作者简介: 刘旋 ,车辆工程硕士研究生。 研究方向:纯电动

客车。

2 9

汽车实用技术

2 0 1 4年第 3期

夹 角 ;称 的余角 为梯 形底角 ; m 为转 向梯 形臂 在 水平 面 的投 影长 度 ,即转 向梯形 的腰 长 ; b为转 向横 拉杆 长度 。由几何关 系得

转 向过程 中始 终处 于 纯滚 动状 态 ,从 而提 高 轮胎 使

引言

整 体 式转 向梯 形 是 由转 向横 拉 杆 、两 个 转 向梯 形 臂 和汽 车前 轴 组成 。其主 要 缺 点是 一侧 转 向轮 向 上 下 跳动 时 ,会 影 响到 另 一侧 转 向轮 的运 动 。这种

用寿 命 ,保 证汽 车操 纵 的轻便 性和 稳 定性 卜 。

Abs t r a c t : Th e pa p e r s t ud i e d o v e r a l l c a r s t e e r i n g t r a p e z o i d wi t h M TALAB t o h a v e a o p t i ma l d e s i g n whi c h e ns u r e d a l l t h e wh e e l s we r e t u ni r n g ro a u n d t h e s a me i n s t a n t a ne o u s c e n t e r a s s o o n a s p os s i b l e nd a a l s o t he wh e e l o f d i fe r e n t c i r c u mf e r e n c e we r e t u ni r ng ro a u n d a s a p u r e r o l l i n g mo t i o n wi t h o u t s l i d i n g .

汽车断开式转向梯形机构的优化设计

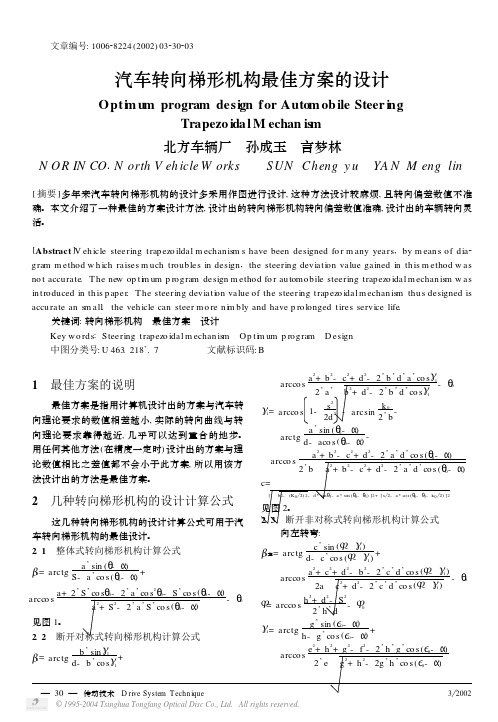

1.断开式转向梯形数学模型推导理想的左右转向轮转角关系图1为汽车前轮转向示意图。

为了避免在汽车转向时产生的路而对汽车行驶的附加阻力和轮胎磨损过快,要求转向系统即可能保证在汽车转向时,所有的车轮均作纯滚动。

显然,这只有在所有车轮的轴线都相交于一点时方能实现。

此交点被称为转向中心。

如图所示,汽车左转弯时.内侧转向轮转角a应大于外侧车轮的转角庆当车轮被视为绝对刚体的假设条件下,左右转向轮转角a和卩应满足Ackermann 转向几何学要求,如式(1)所示。

c Bcottz = cot/7 ------ (1)其中:«一内侧转向轮转角;B—外侧转向轮转角;B-两侧主销轴线与地而相交点之间的距离:L 一汽车前后轴距:R—转弯半径。

根据式(1)可得理想的右轮转角,如式(2)otana (2) =arctan1 + — x tana L同理,当汽车右转向时,Ackermann转角关系如式(3)所示。

(3)cot a =cot/7 + —根据式(3)可得理想的右轮转角,如式4所示。

tana(4)=circtan1 - — x tan aL实际的左右转向轮转角关系图2是一种含有驱动滑块的常用断开式转向梯形机构。

轮齿条转向机构将方向盘的旋转运动转化成齿条(滑块)的直线运动,继而驱动转向梯形机构实现左右前轮转向。

图中:厶一转向机齿条左右球较中心的距离;L 2 一左右横拉杆的长度;厶一左右转向节臂的长度:厶•一车轮中心至转向主销的距离:S] —转向齿条从中心位置向左的位移量: s 2 一转向齿条从中心位宜向左的位移量:y —转向齿条左右球狡中心连线与左右转向主销中心连线之偏距,图示位置取正值,反之取负值: S 。

一直线行驶时,转向齿条左球钱中心和左转向主销的水平距离:一转向节骨与汽车纵轴线的夹角。

运用余弦泄理和三角函数变换公式,经推导可得: ______________________-Cv - S xcos a = cos (ZAOB + Z.BOY )= 一;----- - ------------2厶(丁 +尸)A 点的坐标值为:v CxS-yx>jA 2 + B 2-C 2B2x (/+r )2*…Cxy + SxyjA 2 + B 2-C 2 沧=_ ------------- —zn ----------2x (/+S') 其中:A = -2LyxS,B = _2厶xy,C = 15,-1^-y 2-~s\ F —表示转向齿条弐球钱中心和左转向主销中心的实际距藹,对于直线行驶时,g = S 。

转向梯形分析

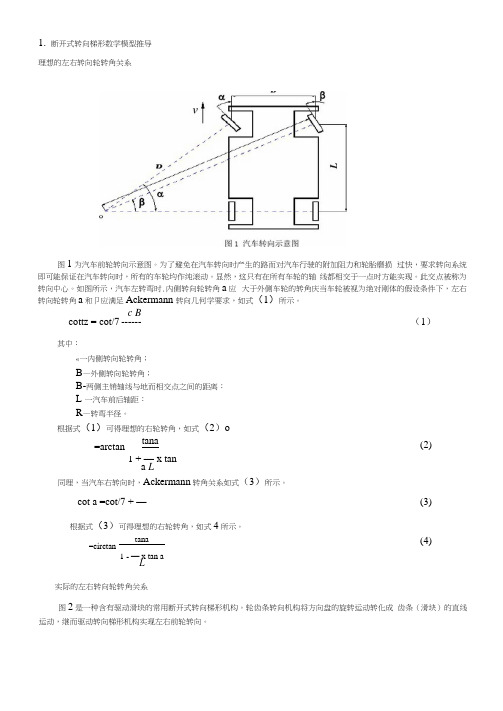

第六节转向梯形转向梯形有整体式和断开式两种,选择整体式或断开式转向梯形方案与悬架采用何种方案有联系。

无论采用哪一种方案,必须正确选择转向梯形参数,做到汽车转弯时,保证全部车轮绕一个瞬时转向中心行驶,使在不同圆周上运动的车轮,作无滑动的纯滚动运动。

同时,为达到总体布置要求的最小转弯直径值,转向轮应有足够大的转角。

一、转向梯形结构方案分析1、整体式转向梯形整体式转向梯形是由转向横拉杆l,转向梯形臂2和汽车前轴3组成,如图7-30所示。

其中梯形臂呈收缩状向后延伸。

这种方案的优点是结构简单,调整前束容易,制造成本低;主要缺点是一侧转向轮上、下跳动时,会影响图7—30 整体式转向梯形1—转向横拉杆 2—转向梯形臂 3—前轴另一侧转向轮。

当汽车前悬架采用非独立悬架时,应当采用整体式转向梯形。

整体式转向梯形的横拉杆可位于前轴后或前轴前(称为前置梯形)。

对于发动机位置低或前轮驱动汽车,常采用前置梯形。

前置梯形的梯形臂必须向前外侧方向延伸,因而会与车轮或制动底板发生干涉,所以在布置上有困难。

为了保护横拉杆免遭路面不平物的损伤,横拉杆的位置应尽可能布置得高些,至少不低于前轴高度。

2、断开式转向梯形转向梯形的横拉杆做成断开的,称之为断开式转向梯形。

断开式转向梯形方案之一如图7-31所示。

断开式转向梯形的主要优点是它与前轮采用独立悬架相配合,能够保证一侧车轮上、下跳动时,不会影响另一侧车轮;与整体式转向梯形比较,由于杆系、球头增多,所以结构复杂,制造成本高,并且调整前束比较困难。

图7—31 断开式转向梯形横拉杆上断开点的位置与独立悬架形式有关。

采用双横臂独立悬架,常用图解法(基于三心定理)确定断开点的位置。

其求法如下(图7-32b):1)延长B K B 与A K A ,交于立柱AB 的瞬心P 点,由P 点作直线PS 。

S 点为转向节臂球销中心在悬架杆件(双横臂)所在平面上的投影。

当悬架摇臂的轴线斜置时,应以垂直于摇臂轴的平面作为当量平面进行投影和运动分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用齿轮齿条式转向器的转向梯形机构优化设计报告指导老师:***学生:黄志宇学号:********专业班级:车辆工程04班重庆大学方程式赛车创新实践班二〇一七年二月赛车转向系统是关系到赛车性能的主要系统,它是用来改变或恢复汽车行驶方向的系统的总称,通常,车手通过转向系统使转向轮偏转一定角度实现行驶方向改变。

赛车转向系统一股由方向盘、快拆、转向轴、转向柱、万向节、转向器、转向拉杆、梯形臂等部分组成。

其中,方向盘用于输入转向角度,快拆用于快速分离方向盘与转向柱,转向柱、转向轴、万向节共同将方向盘输入角度传递到转向器,转向器通过内部传动副机构将旋转运动转化为转向拉杆的直线运动,转向拉杆与梯形臂作用于转向节,实现车轮转向。

图1展示了转向系梯形结构,图2展示了赛车转向系统构成。

图1转向梯形机构图2赛车转向系统构成由于大赛组委会规则里面明确规定不允许使用线控或者电动转向,考虑到在赛车转向系统布置空间有限,且有严格的成本限制,以及轻量化的赛车设计目标,将赛车转向器范围限定机械式转向器。

目前,国内外的大多数方程式赛车采用齿轮齿条式转向器和断开式转向梯形结构。

●齿轮齿条式转向器齿轮齿条式转向器的传动副为齿轮齿条,其中,齿轮多与转向柱做成一体,齿条多与转向横拉杆直接连接,连接点即为断开点位置。

根据输出位置不同,分为两端输出式和中间输出式。

其主要优点是:结构简单,体积小,易于设计制作;转向器可选材料多样,壳体可选用招合金,质量轻;传动效率较高;容易实现调隙,当齿轮齿条或者齿条与壳体之间产生间隙时,可以通过安装在齿条背部的挤压力可调的弹簧来消除间隙;转向角度大,制造成本低。

其主要缺点是:传动副釆用齿轮齿条,正效率非常髙的同时,逆效率非常高,可以到达当汽车在颠簸路面上行驶时,路感反馈强烈,来自路面的反冲力很容易传递到方向盘;转向力矩大,驾驶员操纵费力,对方向盘的反冲容易造成驾驶员精神紧张,过度疲劳。

●断开式转向梯形结构根据转向器和梯形的布置位置的不同,断开式转向梯形又分为四类,分别为:转向器前置梯形前置,转向器后置梯形后置,转向器前置梯形后置,转向节后置梯形前置。

区分前后的分界线是赛车前轴。

当转向器和梯形分置于前轴两侧时,各杆件压力角较大,不利于提高转向效率,转向费力的同时增加了各杆件的长度;转向梯形前置还是后置主要取决于空间布置关系,本车队赛车前轮制动卡钳布置在卡盘后侧,如果将转向梯形布置在后面,会与卡钳、轮辋等部件干涉。

综上所述,本文以齿轮齿条式转向器作为转向器和断开式转向梯形结构,布置形式为转向器前置转向梯形前置对赛车的转向系统进行研究和优化。

3.1 断开式转向梯形参数的确定确定断开点的基本理念是:根据前悬架的结构特点和运动轨迹,找到梯形臂与转向拉杆连接处的运动轨迹的瞬时运动中心,断开点的位置与之重合。

图3利用三心定理确定断开点位置本文根据三心定理,确定断开点。

如图3所示,、分别是上下控制臂与转向节的铰点;和分别是等效上下控制臂的摆动铰点;点是梯形臂与横拉杆的铰点。

1)延长K B B与K A A,交于立柱AB的瞬心P点,由P点作直线PS。

S点为转向节臂球销中心在悬架杆件(双横臂)所在平面上的投影。

当悬架摇臂的轴线斜置时,应以垂直于摇臂轴的平面作为当量平面进行投影和运动分析。

2) 延长直线AB与K A K B,交于Q AB点,连PQ AB直线。

3)连接S和B点,延长直线SB。

4)作直线PQ BS,使直线PQ AB与PQ BS间夹角等于直线PK A与PS间的夹角。

当S点低于A点时,PQ BS线应低于PQ AB线。

5)延长PS与Q BS K B,相交于D点,此D点便是横拉杆铰接点(断开点)的理想位置。

以上是在前轮没有转向的情况下,确定断开点D的位置的方法。

此外,还要对车轮向左转和向右转的几种不同工况进行校核。

图解方法同上,但S点的位置变了;当车轮转向时,可以认为S点沿垂直于主销中心线AB的平面上画弧(不计主销后倾角)。

如果这种方法所得到的横拉杆长度在不同转角下都相同或十分接近,则不仅在汽车直线行驶是,而且在转向时,车轮的跳动都不会对转向产生影响。

双横臂互相平行的悬架能满足此要求。

3.2 转向系内外轮转角的关系的确定齿轮齿条式转向系的结构如图4所示,转向轴1的末端与转向器的齿轮轴2直接相连或通过万向节轴相连,齿轮2与装于同一壳体的齿条3啮合,外壳则固定于车身或车架上。

齿条通过两端的球铰接头与两根分开的横拉杆4、7相连,两横拉杆又通过球头销与左右车轮上的梯形臂5、6相连。

因此,齿条3既是转向器的传动件又是转向梯形机构中三段式横拉杆的一部分。

图4 转向系统结构简图1、转向轴2、齿轮3、齿条4、左横拉杆5、左梯形臂6、右梯形臂7、右横拉杆齿轮齿条式转向器布置在前轴后方,安装时,齿条轴线与汽车纵向对称轴垂直,而且当转向器处于中立位置时,齿条两端球铰中心应对称的处于汽车纵向对称轴的两侧。

赛车的轴距L 、主销后倾角β以及左右两主销轴线延长线与地面交点之间的距离K ,齿条两端球铰中心距M ,梯形底角γ,梯形臂长L 1以及齿条轴线到梯形底边的安装距离h 。

则横拉杆长度L 2由下式计算: 转动转向盘时,齿条便向左或向右移动,使左右两边的杆系产生不同的运动,从而使左右车轮分别获得一个转角。

以汽车左转弯为例,此时右轮为外轮,外轮一侧的杆系运动如图5所示。

设齿条向右移动某一行程S ,通过右横拉杆推动右梯形臂,使之转角为o θ。

取梯形右底角顶点O 为坐标原点,X 、Y 轴方向如图5所示,则可导出齿条行程S 与外轮转角0θ的关系:()()()22121K M cos L -L sin 2i i S L h γθγθ-=+++--图5 外轮一侧杆系运动情况 图6 内轮一侧杆系运动情况 另外,由图5可知:0θϕγ=ψ+-而 ()22211cos sin 2K M L L L h γγ-⎛⎫=-+- ⎪⎝⎭2arctan 2h K M Sϕ=-- 222112211arccos 2*L OE L L OE +-ψ=1OE =22221202arctan 2K M L S h L h K M S θγ-⎛⎫+-+- ⎪⎛⎫=+ ⎪--⎝⎭ 而内轮一侧的运动则如图6所示,齿条右移了相同的行程S ,通过左横拉杆拉动右梯形臂转过i θ,取梯形左底角顶点1O 为坐标原点,X 、Y 轴方向如图5所示,则同样可导出齿条行程S 与内轮转角i θ的关系,即:()1K M cos 2i S L γθ-=++22221222arctan arcsin 22i K M L S h L h K M S L θγ-⎛⎫+-+- ⎪⎛⎫⎝⎭=-+ ⎪--⎝⎭ 通过以上公式计算得:3.3 标准阿克曼转向几何关系如图7所示,在不考虑侧偏角的影响时,根据阿克曼转向理论,()222112arctan cos arccosi o l K M l h l θγγθ=--⎛+--+-+-为了使赛车转向时各个轮胎只作纯滚动而没有滑动,转向中心应位于赛车后轴线的延长线上,此时内外侧车轮转角大小应符合:cot cot i o K Lθθ=- 上式表示标准阿克曼转向关系,其中:o θ为外轮转角;i θ为内轮转角;B 为主销后倾角为0°时,两侧车轮主销与地面交点之间的距离,mm ;L 为轴距,mm 。

由上式得,在给定的外轮转角下,内轮转角为:tan arccot tan o i oL L K θθθ=-图7 标准阿克曼转向关系示意图 3.4 目标转向关系普通乘用车使用的是理论阿克曼转向,而对于方程式赛车而言,赛车在高速行驶中,轮胎存在侧偏角且车身存在侧倾,四轮载荷重新分配对轮胎刚度存在影响且高速过弯时外侧车轮载荷更大,外轮转角逐步增大,这时转向关系趋向于平行转向。

平行转向是一种内外轮转角相同的转向几何关系。

为了保证轮胎做纯滚动,减少轮胎的偏磨,在考虑轮胎侧偏角对转向关系的影响,同时引入赛车高速过弯垂直载荷重新分配对侧偏刚度的影响时,最佳阿克曼校正系数为43%,目标转向关系为:tan 0.43arctan0.57tan o i o o L L K θθθθ=+-式中,i θ为实际内轮转角,o θ为实际外轮转角。

3.5 转向梯形参数优化设计实际转角关系根据赛车内部空间设计前置断开式转向梯形的结构如图8所示。

其中:M 为断开点,在实际结构中为两转向横拉杆内端之间距离;N 为两侧车轮主销延长线在地面上交点之间的距离;h 为前置转向器与前轴之间的距离,该距离用于定位转向器位置;L 为梯形臂长度;λ为梯形底角。

图8 转向梯形整体结构图为了更清楚的描述转向时左右轮的转角关系,绘制当车轮向左转动时,左右车轮运动简图,如图9所示。

图9 转向轮实际转角关系示意图车轮左转,外轮转向角度为o θ,根据几何关系可知2N M A -=2l =1cos()o s l A λθ=-+arccot ir o B Lθθ=-2222arctan i h A s θ=+- 其中:A 为计算算子;2l 为拉杆长度,mm ;s 为齿条行程,mm ;i θ为内轮转角;or θ为符合标准阿克曼关系的外轮转角;o θ为实际外轮转角。

通过以上式子进行数学运算,即可得到按照图8所示转向梯形设计时内外轮的实际转角关系。

转向梯形参数优化目标函数转向梯形设计参数优化的目的是使左右轮实际转角关系尽可能的接近目标转向关系式。

前面用阿克曼校正系数描述赛车转向梯形由标准阿克曼转向关系向平行转向过渡的程度,并引入侧偏角对转向关系的影响,计算得到阿克曼校正系数为43%。

由上一节的推导可知当给定外轮转角o θ时,实际内轮转角ir θ为arctanarccosir h θλ=+- 设计要求i θ与ir θ要尽可能接近,同样引入加权因子构成目标函数如下3020()()m i ir G x θθωθθ===-∑其中加权因子的取值如下:。