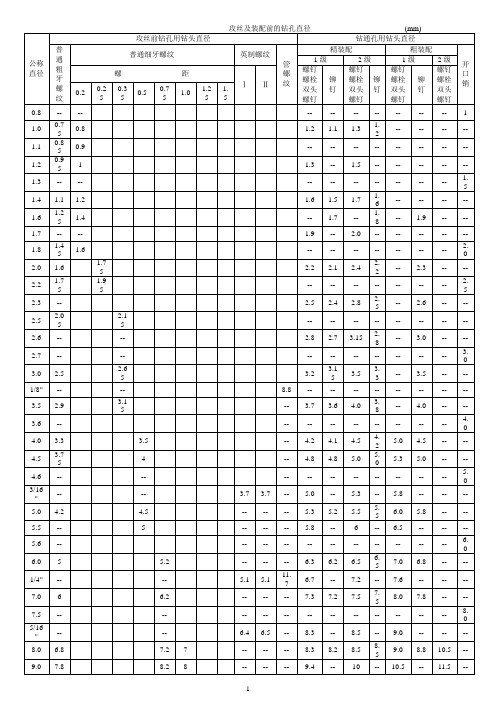

攻丝钻孔大小标准

攻丝及装配前的钻孔直径

③如为开口销时,系指其直径d;④如为螺纹时,系指其公称直径,普通螺纹按GB196-81;如为管螺纹,请查设计手册21-17(GB7307-87),以手册数据为准。

2.“攻丝前钻孔英制螺纹”一栏中,I栏所示的直径,适用于攻丝时螺纹的牙尖挤高不大的材料上钻孔;II栏所示的直径,适用于攻丝时螺纹的牙尖挤高较大的材料上钻孔,具体请查设计手册21-19,以手册为准。

3.“精装配”一栏中,“一级装配”栏所示的直径,适用于精密机械和仪表制造用的钻头;“2级装配”栏所示的直径,则适用于机械制造和机床制造用的钻头。

4.“粗装配”一栏中所示的直径,适用于机械制造和其它工业部门用的钻头。

5. 钻头系列:0.10~0.35(0.01) GB6135-85, 粗直柄小麻花钻;

0.2~1.00(+0.02,+0.05,+0.08) 1~2(0.05) GB6134-85 直柄小麻花钻;

1~14(+0.2,+0.5,+0.8), 14~32(0.25), 32~40(0.5) GB1435-85 直短钻;

2~3(0.05), 3~14(0.1) , 14~20(0.25), GB1436-85 直柄麻花钻;

1~14(0.1), 14~31.5(0.25), GB1437-85 直长钻。

钻孔攻丝标准规格表

钻孔攻丝标准规格表本标准规格表旨在为钻孔攻丝作业提供一套完整的规范和指南,以确保加工质量和效率。

以下是钻孔攻丝过程中的主要要素:●螺纹类型本标准规格表涉及以下螺纹类型:●三角形螺纹●矩形螺纹●梯形螺纹●锥形螺纹螺纹尺寸螺纹尺寸包括以下参数:●螺纹公称直径(大径、中径、小径)●螺纹螺距(单一、双、多线)●螺纹旋合长度钻孔尺寸钻孔尺寸包括以下参数:●钻头直径(根据螺纹类型和螺纹尺寸选择)●钻孔深度(根据螺纹类型和工件材料选择)●钻孔速度(根据工件材料和钻头类型选择)攻丝方法攻丝方法包括以下几种:●手攻丝:适用于小批量、小直径、小螺距的螺纹加工。

●机攻丝:适用于大批量、大直径、大螺距的螺纹加工。

●冷挤压攻丝:适用于高强度材料的螺纹加工。

●热挤压攻丝:适用于难加工材料的螺纹加工。

攻丝工具攻丝工具包括以下几种:●手攻工具:包括手用丝锥、板牙等。

●机攻工具:包括机用丝锥、板牙等。

●辅助工具:包括冷却液、润滑剂等。

表面处理表面处理包括以下几种:●镀层处理:如镀铬、镀锌等,以提高耐腐蚀性和美观度。

●抛光处理:如机械抛光、化学抛光等,以提高表面光滑度和美观度。

●其他处理:如喷涂、电泳等,以满足特殊需求。

螺纹精度根据实际需求和标准,螺纹精度可分为不同的等级。

常见的螺纹精度等级有:4H、6H、8H等。

在选择螺纹精度等级时,需考虑使用要求、工件材料、加工工艺等因素。

一般来说,高精度等级的螺纹适用于关键部位和高强度连接,而低精度等级的螺纹则适用于一般连接。

具体选择应根据实际需求确定。

8. 其他参数其他参数包括以下内容: (1)材料硬度:钻孔攻丝前应了解材料的硬度范围,以便选择合适的钻头和丝锥。

一般来说,软材料易加工,而硬材料则需选用高硬度钻头和丝锥。

(2)工件装夹:工件的装夹方式应确保稳定可靠,以便在钻孔攻丝过程中避免工件移动或偏移。

(3)冷却与润滑:钻孔攻丝过程中应使用冷却液和润滑剂,以降低切削温度,减少切削阻力,提高加工质量和效率。

螺纹底孔标准

<1/4英寸的用号码表示,例如No.* 孔直径=9/8英寸-1/7英寸=24.946mm。

m=1/8英寸,每档之间相差0.013英寸=0.33毫米,所以NO.4=2.845mm。

钻孔深度 24 27 36 40 45 52 60 68 76

螺钉过孔直径 7.5 9.5 12 14 18 22 26 32

螺纹孔攻丝前预钻孔直径:当螺距t≤1时,d0=Dm-t 当螺距t>1时,d0=Dmd0:预钻孔最大直径 ; Dm:螺纹公称直径 攻丝深度:参照上表所示加工 螺纹底孔检查标准

公制粗 * 1.25 M10 * 1.5 M12 * 1.75 M16 * 2 M20 * 2.5 M24 * 3 M30 * 3.5 最小尺寸 最大尺寸 4.13 4.33 4.92 5.15 6.65 6.91 8.38 8.68 10.11 10.44 13.84 14.21 17.29 17.74 20.75 21.25 26.21 26.77

模具公司螺钉底孔执行技术标准

普通粗牙螺纹孔执行标准

公称直 径 M5 M6 M8 M10 M12 M16 M20 M24 M30 预钻孔 径 4 4.9 6.6 8.3 10.1 13.8 17.3 20.8 26.3 攻丝深 度 13 15 24 28 32 40 48 56 68

螺距 0.8 1 1.25 1.5 1.75 2 2.5 3 3.5

直螺纹底孔简易公式是 底孔直径=公称直径-螺距 英美系的螺纹例如**-*,前面的数字代表公称直径,后面的代表每英寸螺纹数。公称直径<1/4英寸的用号码表示, 螺纹W 1-1/8-7 其中1-1/8为公称直径,7为每英寸7个螺纹,也就是螺距1/7英寸。所以底孔直径=9/8英寸-1/7英寸

各种材料攻丝时钻孔直径

圆柱管螺纹《G》

螺纹

直径

″

每英寸

牙数

钻头直径

螺纹

直径

″

每英寸

牙数

钻头直径

铸铁、青铜

黄铜

钢、

可锻铸铁

3/16

24

3.8

3.9

1/8

28

8.8

1/4

20

5.1

5.2

1/4

19

11.7

5/16

18

6.6

6.7

3/8

19

15.2

3/8

16

8

8.1

1/2

14

18.9

1/2

12

10.6

10.7

3/4

14

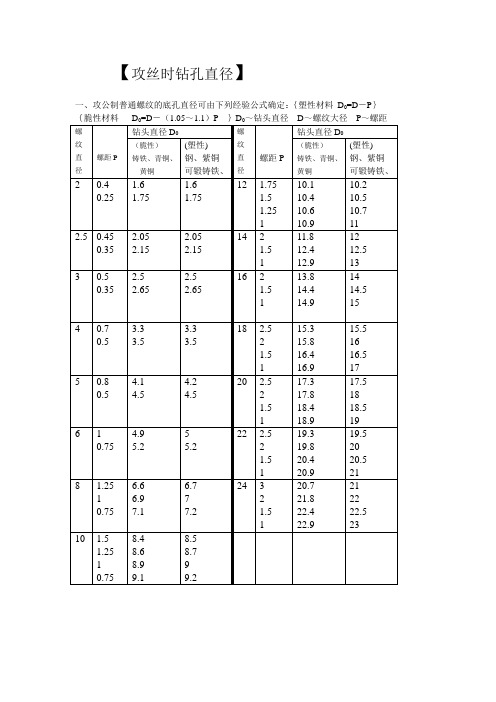

【攻丝时钻孔直径】

一、攻公制普通螺纹的底孔直径可由下列经验公式确定:{塑性材料D0=D-P}

{脆性材料D0=D-(1.05~1.1)P}D0~钻头直径D~螺纹大径P~螺距

螺

纹

直

径

螺距P

钻头直径D0

螺

纹

直

径

螺距P

钻头直径D0

(脆性)

铸铁、青铜、

黄铜

(塑性)

钢、紫铜

可锻铸铁、

(脆性)

铸铁、青铜、黄铜

(塑性)

5.2

5

5.2

22

2.5

2

1.5

1

19.3

19.8

20.4

20.9

19.5

20

20.5

21

8

1.25

1

0.75

6.6

6.9

7.1

6.7

7

7.2

24

标准螺丝攻牙钻孔径对照表【大全】

标准公制螺母攻牙要钻个小于螺纹大径的孔来攻牙。

这个孔的大小就是螺纹小径到螺纹中径。

如何确认孔径大小就要参照对照表啦,一起来看看吧!螺丝攻牙钻孔径对照表- 14 (3.175) 1- 11 30.20 30.472 30.111NO.6 - 32(3.505)2.80 2.895 2.6421-1/4 -11 38.80 39.133 38.771NO.8 - 32(4.166)3.40 3.530 3.3021-1/2 -11 44.70 45.026 44.664NO.10 -24(4.826)3.90 3.962 3.6832- 11 56.50 56.837 56.475NO.12 -24(5.486)4.50 4.597 4.3441/4 - 20 5.10 5.257 4.979英制管螺纹5/16 - 18 6.60 6.731 6.401 PF规格(新规格G) 标准径最大最小3/8 - 16 8.00 8.153 7.7987/16 - 14 9.40 9.550 9.1441/16 -286.70 6.843 6.561 1/2 - 13 10.90 11.023 10.592 1/8- 288.70 8.848 8.566 9/16 - 12 12.20 12.446 11.989 1/4- 1911.70 11.89 11.445 5/8 - 11 13.60 13.868 13.386 3/8- 1915.20 15.395 14.950 3/4 - 10 16.60 16.840 16.3071/2 - 14 19.00 19.172 18.6317/8- 919.60 19.761 19.177中之毋螺牙径1/16 -6.10 6.20 6.244 6.384281/8 -8.10 8.20 8.249 8.388281/4 -10.70 11.00 10.962 11.174193/8 -14.20 14.50 14.448 14.658191/2 -17.60 18.00 17.979 18.263143/4 -23.00 23.50 23.378 23.66314129.00 29.50 29.459 29.822- 111-1/4 -37.50 38.00 37.976 38.339111-1/2 -43.40 44.00 43.869 44.23211254.90 55.50 55.412 55.844- 11美制管螺纹针车用螺纹规格钻孔径规格标准径最大最小N P TN P SSM1/16 - 80 1.25 1.281 1.211使用绞刀时不用绞刀时SM5/64 - 64 1.55 1.593 1.5131/16 -275.946.15 6.35 SM3/32 - 56 1.90 1.936 1.841 1/8- 278.33 8.43 8.74 SM3/32 -100 2.10 2.156 2.081 1/4- 1810.72 11.13 11.13 SM1/8 - 32 2.30 2.393 2.233 3/8- 1814.27 14.27 14.68 SM1/8 - 40 2.50 2.551 2.421 1/2- 1417.48 17.86 18.26 SM1/8 - 44 2.50 2.605 2.485 3/4-1422.63 23.01 23.42 SM1/8 - 48 2.60 2.657 2.5471-11-1/228.58 28.98 29.36 SM9/64 - 32 2.70 2.79 2.6301-1/4 -11-1/237.31 37.69 38.10 SM9/64 - 40 2.90 2.948 2.8181-1/2-11-1/2 43.26 43.66 44.45SM11/64-323.50 3.584 3.4242-11-1/2 55.17 55.58 56.36SM11/64-403.70 3.742 3.612SM3/16 - 24 3.60 3.658 3.498英制螺纹SM3/16 - 28 3.80 3.844 3.684 规格钻孔径SM3/16 - 32 3.90 3.98 3.820 硬材软材SM3/16 - 40 4.05 4.138 4.008 W 1/8- 402.65 2.60 SM7/32 - 32 4.70 4.774 4.614 W 5/32- 323.25 3.20 SM15/64 -28 5.00 5.0554.875 W 3/16- 243.75 3.70 SM1/4 - 24 5.20 5.266 5.086 W 1/4- 205.10 5.00 SM1/4 - 28 5.40 5.452 5.272 W 5/16- 186.60 6.50 SM1/4 - 40 5.60 5.726 5.596 W 3/8- 168.00 7.90 SM9/32 - 20 5.70 5.824 5.634 W 7/16- 149.40 9.30 SM9/32 - 28 6.20 6.256 6.066 W 1/2- 1210.70 10.50 SM5/16 - 18 6.30 6.444 6.254 W 9/16- 1212.30 12.00 SM5/16 - 24 6.80 6.864 6.674W 5/813.70 13.50 SM5/16 - 28 6.90 7.05 6.860 - 11W 3/416.70 16.50 SM11/32 -28 7.70 7.843 7.653 - 10W 7/819.50 19.30 SM3/8 - 18 7.90 8.053 7.843 - 9W 122.40 22.00 SM3/8 - 28 8.50 8.637 8.447 - 825.00 24.00 SM7/16 - 16 9.30 9.44 9.220 W1-1/8- 728.30 28.00 SM7/16 - 28 10.10 10.224 10.034 W1-1/4- 7W 5/166.60 6.50 SM1/2 - 12 10.30 10.42 10.180 - 18W 3/88.00 7.90 SM1/2 - 20 11.30 11.41 11.190 - 16W 7/169.40 9.30 SM1/2 - 28 11.70 11.812 11.622 - 14W 1/210.70 10.50 SM9/16 - 20 12.90 13.018 12.778 - 12W 9/16 12.30 12.00- 12W 5/8- 1113.70 13.50W 3/4- 1016.70 16.50W 7/8- 919.50 19.30W 1- 822.40 22.00W1-1/8- 725.00 24.00W1-1/4- 728.30 28.00公制迫牙丝攻钻孔径美制迫牙丝攻钻孔径规格精度最大最小规格精度最大最小M1.0×0.25 G4 0.92 0.891-64UNCG5 1.76 1.68M1.2×0.25 G4 1.12 1.092-56G4 2.04 1.96M1.4×0.30 G4 1.3 1.263-48G4 2.35 2.250.80 -80UNC M6.0×1.0 G7 5.59 5.491-72G5 1.77 11.7M7.0×1.0 G7 6.59 6.492-64G4 2.06 1.98M8.0×1.25 G7 7.49 7.363-56G4 2.37 2.29M10×1.50 G7 9.34 9.224-48G5 2.68 2.59M10×1.25 G7 9.49 9.355-44G5 2.99 2.9M12×1.75 G8 11.23 11.096-40G5 3.29 3.19M12×1.25 G9 11.5 11.368-36G5 3.91 3.8110 -32 G6 4.53 4.44英制电器螺纹12 -28 G6 5.13 5.03 规格钻孔径1/4" -28 G7 6 5.91 2BA 4.0-4.2 5/16" -24 G7 7.53 7.42 3BA 3.4-3.6 3/8" -24 G7 9.1 8.99 4BA 3.0-3.2 7/16" -20 G8 10.62 10.48 5BA 2.7-2.8 1/2" -20 G8 12.2 12.06 6BA 2.4-2.5扩展资料:攻丝方法:攻丝是用一定的扭矩将丝锥旋入要钻的底孔中加工出内螺纹。

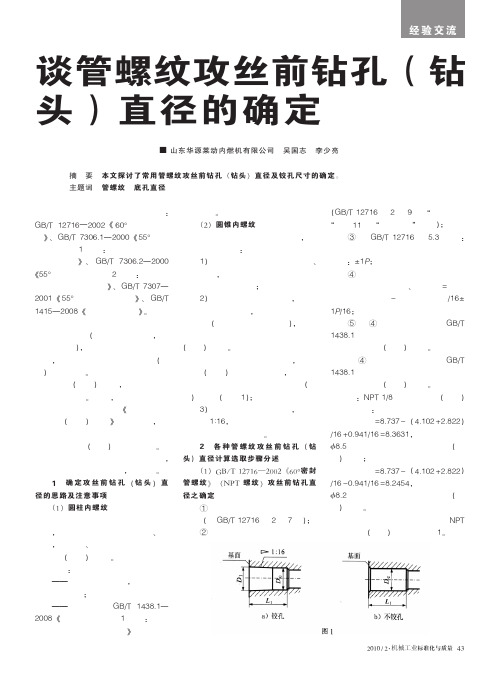

谈管螺纹攻丝前钻孔_钻头_直径的确定

我国现颁布有五个管螺纹标准:GB/T12716—2002《60°密封管螺纹》、GB/T7306.1—2000《55°密封管螺纹第1部分:圆柱内螺纹与圆锥外螺纹》、GB/T7306.2—2000《55°密封管螺纹第2部分:圆锥内螺纹与圆锥外螺纹》、GB/T7307—2001《55°非密封管螺纹》、GB/T 1415—2008《米制密封螺纹》。

这五个管螺纹标准中都未规定内螺纹攻丝前的钻孔尺寸(这属于工艺范畴,当然不会规定),这给工艺人员带来一定不便,每每要考虑攻丝前的钻孔(钻头)直径问题。

对如何确定管螺纹攻丝前钻孔(钻头)直径,初涉者往往不知从何入手。

为此,山东华源莱动内燃机有限公司制定了《管螺纹攻丝前钻孔(钻头)直径》企业标准,该标准的制定极大地提高了工艺人员确定攻丝前钻孔(钻头)直径的效率。

笔者参入了该标准制定全过程,这里将归纳所得介绍如下,供探讨。

1确定攻丝前钻孔(钻头)直径的思路及注意事项(1)圆柱内螺纹根据相应管螺纹标准给出的有关尺寸,计算出内螺纹小径的最大、最小值,在最大、最小值范围内酌情选取钻孔(钻头)直径。

选定过程中需一并注意:———适当靠近最大值,以减少攻丝时的切削量;———尽量靠取GB/T1438.1—2008《锥柄麻花钻第1部分:莫氏锥柄麻花钻的型式和尺寸》中的标准直径规格。

(2)圆锥内螺纹除需注意上面提到的问题外,还应注意以下几点:1)计算圆锥内螺纹小径的最大、最小值时,应注意是指有效螺纹长度范围内最里端的小径;2)对一般用途的锥螺纹,底孔可用钻头一次钻出,此时底孔直径可粗一些(以减少攻丝时切削量),即宜在靠近小径最大值区域内选定钻孔(钻头)直径。

对要求较高的锥螺纹应尽量选用先钻再铰再攻丝工艺,此时钻孔(钻头)直径应细一些,即宜在靠近小径最小值区域内选定钻孔(钻头)直径(见图1);3)采用先钻再铰工艺时,铰孔锥度按1∶16,铰孔外口尺寸按基面处的内螺纹小径基本尺寸。

CNC机床钻孔、攻丝切削参数

钻头转速 钻头进给 丝锥转速 丝锥进给 细螺纹 底孔直径 通用管螺 底孔直径 钻头转速 钻头进给 纹 1/4″ 11.5 600 160 2/8″ 15 430 120 1/2″ 18.7 340 100 3/4″ 24.2 270 150

M4×0.7 3.3 3 950 90 M5×0.8 4.2 4 900 90 445 356 M6×1 5 5(19) 850 180 425 425 M8×1.25 6.7 6(20) 800 200 500 625 M10×1.5 8.5 7(21) 700 300 500 750 M12×1.25 10.7 M12×1.75 10.2 8(22) 630 280 500 875 M16×1.5 14.5 M16×2 13.9 9(23) 460 220 400 800 M20×1.5 18.5 M20×2.5 17.4 10(24) 365 180 320 800 M20×1.5 18.5 M24×3 21 11(25) 340 160 250 750 M30X3.5 26.5 250 125 200 700 M10×1 9 12(26) 700 180 500 500 NPT1/8″ 8.7 700 180 14 加工过程: 1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:先用中心钻加工底孔的中心孔,再钻底孔,然后对底孔倒角,最后攻丝。 公司为提高效率,在点孔时,点的稍大些,连倒角一起做了。 3、孔加工循环的选择,中心钻选用G82,底孔加工选用G81,倒角选用G82,螺纹若是右旋,选用G84。 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为10mm以上。 b:初始平面高度:为螺纹孔上表面以上20mm。公司选用100mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=h有效+0.7D+0.3D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,一般比螺纹孔径大3-4mm。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。

打孔对攻丝规范作业指导书48

Ø15.5mm

M18 mm

Ø15.5mm

M18 mm

Ø15.5mm

M18 mm

Ø17.5mm

M20 mm

Ø17.5mm

M20 mm

Ø17.5mm

M20 mm

Ø19.5mm

M22 mm

Ø19.5mm

M22 mm

Ø19.5mm

M22 mm

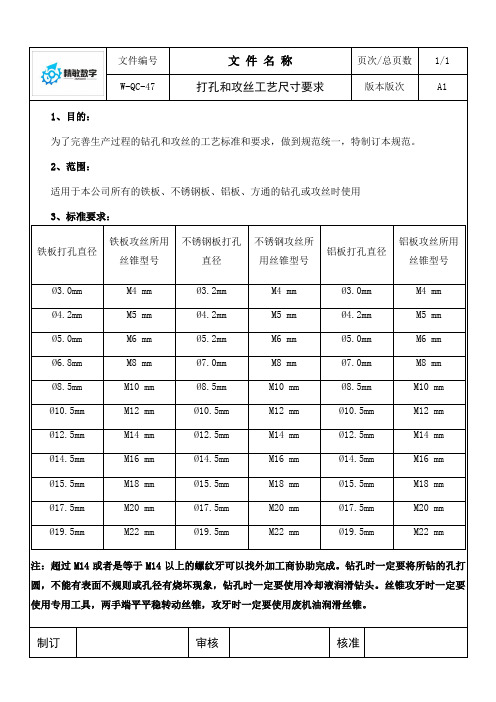

注:超过M14或者是等于M14以上的螺纹牙可以找外加工商协助完成。钻孔时一定要将所钻的孔打圆,不能有表面不规则或孔径有烧坏现象,钻孔时一定要使用冷却液润滑钻头。丝锥攻牙时一定要使用专用工具,两手端平平稳转动丝锥,攻牙时一定要使用废机油润滑丝锥。

制订

审核

核准

文件编号

文件名称

页次/总页数

1/1

W-QC-47

打孔和攻丝工艺尺寸要求

版本版次ห้องสมุดไป่ตู้

A1

1、目的:

为了完善生产过程的钻孔和攻丝的工艺标准和要求,做到规范统一,特制订本规范。

2、范围:

适用于本公司所有的铁板、不锈钢板、铝板、方通的钻孔或攻丝时使用

3、标准要求:

铁板打孔直径

铁板攻丝所用丝锥型号

不锈钢板打孔直径

M8 mm

Ø8.5mm

M10 mm

Ø8.5mm

M10 mm

Ø8.5mm

M10 mm

Ø10.5mm

M12 mm

Ø10.5mm

M12 mm

Ø10.5mm

M12 mm

Ø12.5mm

M14 mm

Ø12.5mm

M14 mm

Ø12.5mm

M14 mm

Ø14.5mm

M16 mm

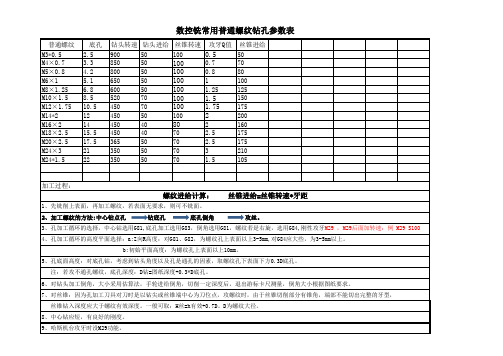

数控机床钻孔、攻丝切削参数

0.5

0.7 0.8 1 1.25

100 100 100 100 100 100

100

1.5 1.75 2

2 2.5 2.5 3 1.5

80

7:

1、先铣削上表面,再加工螺纹,若表面无要求,则可不铣面。 2、加工螺纹的方法:中心钻点孔 钻底孔 底孔倒角

丝锥进给=丝锥转速*牙距

,

数控铣常用普通螺纹钻孔参数表

普通螺纹 M3*0.5 M4×0.7 M5×0.8 M6×1 M8×1.25 M10×1.5 M12×1.75 M14*2 M16×2 M18×2.5 M20×2.5 M24×3 M24*1.5 底孔 2.5 3.3 4.2 5.1 6.8 8.5 10.5 12 14 15.5 17.5 21 22 钻头转速 钻头进给 丝锥转速 900 850 800 650 600 520 450 450 450 450 365 350 350 50 50 50 50 50 70 70 50 40 40 50 50 50 100 攻牙Q值 丝锥进给 50 70 80 100 125 150 175 200 160 175 175 210 105

攻丝。

3、孔加工循环的选择,中心钻选用G81,底孔加工选用G83,倒角选用G81,螺纹若是右旋,选用G84,刚性攻牙M29 ,M29后面加转速:例 M29 S100 4、孔加工循环的高度平面选择:a:Z向R高度:对G81、G82,为螺纹孔上表面以上3-5mm,对G84应大些,为3-5mm以上。 b:初始平面高度:为螺纹孔上表面以上10mm。 5、孔底面高度:对底孔钻,考虑到钻头角度以及孔是通孔的因素,取螺纹孔下表面下方0.3D底孔。 注:若攻不通孔螺纹,底孔深度:D钻=图纸深度+0.3*D底孔。 6、对钻头加工倒角,大小采用估算法,手轮进给倒角,切削一定深度后,退出游标卡尺测量,倒角大小根据图纸要求。 7、对丝锥:因为孔加工刀具对刀时是以钻尖或丝锥端中心为刀位点,攻螺纹时,由于丝锥切削部分有锥角,端部不能切出完整的牙型, 丝锥钻入深度应大于螺纹有效深度。一般可取:H丝=h有效+0.7D。D为螺纹大径。 8、中心钻应短,有良好的刚度。 9、哈斯机台攻牙时没M29功能。

螺纹攻丝,钻孔大小,底径,规格

2级牙钻孔径

最大

最小

0.821

0.783

0.921

0.883

1.021

0.983

1.221

1.183

1.421

1.383

1.500

1.460

1.621

1.583

1.785

1.729

1.985

1.929

2.061

2.001

2.221

2.121

2.246

2.186

2.721

2.621

3.221

3.121

公 制 细螺纹

规格

M16x1.0 M17x1.5 M17x1.0 M18x2.0 M18x1.5 M18x1.0 M20x2.0 M20x1.5 M20x1.0 M22x2.0 M22x1.5 M22x1.0 M24x2.0 M24x1.5 M24x1.0 M25x2.0 M25x1.5 M25x1.0 M26x1.5 M27x2.0 M27x1.5 M27x1.0 M28x2.0 M28x1.5 M28x1.0 M30x3.0 M30x2.0 M30x1.5 M30x1.0 M32x2.0 M32x1.5 M33x3.0 M33x2.0 M33x1.5 M35x1.5 M36x3.0 M36x2.0 M36x1.5

标准径

6.50 8.50 11.40 15.00 18.50 24.00 30.20 38.80 44.80 56.5

钻孔径

最大

最小

6.632

6.490

8.637

8.495

11.549

11.341

15.054

14.846

18.773

18.489

螺丝攻丝打孔的标准

螺丝攻丝打孔的标准

螺丝攻丝打孔的标准通常取决于螺丝的尺寸和类型。

以下是一些常见的螺丝攻丝打孔标准:

1. 公制螺丝(Metric Screws):公制螺丝的尺寸通常以毫米(mm)为单位。

例如,M3 螺丝的直径为3mm。

攻丝打孔的直径通常比螺丝直径小 0.5mm 到1mm。

例如,M3 螺丝的攻丝打孔直径通常为

2.5mm。

2. 英制螺丝(Imperial Screws):英制螺丝的尺寸通常以英寸(inch)为单位。

例如,#6-32 螺丝的直径为 0.138 英寸。

攻丝打孔的直径通常比螺丝直径小 0.01 英寸到 0.02 英寸。

例如,#6-32 螺丝的攻丝打孔直径通常为 0.125 英寸。

3. 自攻螺丝(Self-Tapping Screws):自攻螺丝通常用于在薄材料上自行攻丝。

攻丝打孔的直径通常比螺丝的最大直径小 0.2mm 到 0.5mm。

例如,M3 自攻螺丝的攻丝打孔直径通常为 2.5mm。

这些标准仅为一般指导,实际的攻丝打孔直径可能因材料类型、螺丝类型和应用要求而有所不同。

在进行

螺丝攻丝打孔时,最好参考相关的螺丝规格表和材料制造商的建议,以确保选择正确的攻丝打孔尺寸。

不锈钢攻丝底孔标准

不锈钢攻丝底孔标准不锈钢攻丝底孔是一种常见的连接零件的工艺,它在工业生产中有着广泛的应用。

不锈钢攻丝底孔标准是指对不锈钢攻丝底孔的尺寸、形状、加工工艺等方面进行规范和标准化,以确保产品的质量和可靠性。

本文将就不锈钢攻丝底孔标准进行详细介绍,以帮助大家更好地了解和应用这一工艺。

首先,不锈钢攻丝底孔的标准尺寸是非常重要的。

在实际生产中,不同规格的螺纹连接需要不同尺寸的攻丝底孔来配合。

一般来说,攻丝底孔的直径和螺纹的外径之间需要有一定的配合间隙,以确保螺纹的插入和旋转顺畅。

此外,攻丝底孔的深度也需要符合标准,以确保螺纹连接的牢固性和密封性。

其次,不锈钢攻丝底孔的形状也是需要符合标准的。

一般来说,攻丝底孔的形状应该为圆柱形,且底部需要平整,以确保螺纹的插入和旋转不受阻碍。

此外,攻丝底孔的内壁应该光滑,不得有明显的毛刺和凹凸,以确保螺纹连接的质量和密封性。

除了尺寸和形状外,不锈钢攻丝底孔的加工工艺也是至关重要的。

在实际生产中,通常会采用钻孔、攻丝和修整等工艺来完成不锈钢攻丝底孔的加工。

在进行钻孔时,需要选择合适的钻头和切削参数,以确保孔径和深度的精度和表面质量。

在进行攻丝时,需要选择合适的攻丝刀具和切削润滑剂,以确保螺纹的质量和表面光滑度。

在进行修整时,需要采用合适的工艺和设备,以确保攻丝底孔的尺寸和形状符合标准要求。

总的来说,不锈钢攻丝底孔标准是确保产品质量和可靠性的重要保障。

通过对不锈钢攻丝底孔的尺寸、形状和加工工艺进行规范和标准化,可以有效地提高产品的使用性能和可靠性,同时也有利于降低生产成本和提高生产效率。

希望本文能够对大家有所帮助,让大家对不锈钢攻丝底孔标准有更深入的了解和认识。

攻丝标准尺寸规格表【免费下载】

攻丝标准尺寸规格以下几种:M1--M10 X0.83=钻孔直径; M12--M20 X0.86=钻孔直径M22--M30 X0.87=钻孔直径; M32--M40 X0.88=钻孔直径M42--M48 X0.89=钻孔直径; M50--M68 X0.90=钻孔直径打得孔一般比丝锥攻丝的规格小0.3到0.5MM攻丝,指的是用一定的扭矩将丝锥旋入要钻的底孔中加工出内螺纹。

“刚性攻丝”又称“同步进给攻丝”。

在攻丝中选择适合的润滑剂很重要。

(1)工件上螺纹底孔的孔口要倒角,通孔螺纹两端都倒角。

(2)工件夹位置要正确,尽量使螺纹孔中心线置于水平或竖直位置,使攻丝容易判断丝锥轴线是否垂直于工件的平面。

(3)在攻丝开始时,要尽量把丝锥放正,然后对丝锥加压力并转动绞手,当切入1-2圈时,仔细检查和校正丝锥的位置。

一般切入3-4圈螺纹时,丝锥位置应正确无误。

以后,只须转动绞手,而不应再对丝锥加压力,否则螺纹牙形将被损坏。

(4)攻丝时,每扳转绞手1/2-1圈,就应倒转约1/2圈,使切屑碎断后容易排出,并可减少切削刃因粘屑而使丝锥轧住现象。

(5)遇到攻不通的螺孔时,要经常退出丝锥,排除孔中的切屑。

(6)攻塑性材料的螺孔时,要加润滑冷却液。

对于钢料,一般用机油或浓度较大的乳化液,要求较高的可用菜油或二硫化钼等。

对于不锈钢,可用30号机油或硫化油。

(7)攻丝过程中换用后一支丝锥时,要用手先旋入已攻出的螺纹中,至不能再旋进时,然后用绞手扳转。

在末锥攻完退出时,也要避免快速转动绞手,用手旋出,以保证已攻好的螺纹质量不受影响。

(8)机攻时,丝锥与螺孔要保持同轴性。

(9)机攻时,丝锥的校准部分不能全部出头,否则在反车退出丝锥时会产生乱牙。

(10)机攻时的切削速度,一般钢料为6-15米/分;调质钢或较硬的钢料为5-10米/分;不锈钢为2-7米/分;铸铁为8-10米/分。

在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。