电池常见不良分析

锂电池生产中各种不良原因及解析总结.doc

锂电池生产中各种不良原因及分析各种不良原因的造成以及原因分析20130830一、短路:1、隔膜刺穿:1)极片边尾有毛刺,卷绕后刺穿隔膜短路(分切刀口有毛刺、装配有误);2)极耳铆接孔不平刺穿隔膜(铆接机模具不平);3)极耳包胶时未包住极耳铆接孔和极片头部(裁大片时裁刀口有毛刺);4)卷绕时卷针划破隔膜(卷针两侧有毛刺);5)圧芯时气压压力太大、太快压破隔膜(气压压力太大,极片边角有锐角刺穿隔膜纸)。

2、全盖帽时极耳靠在壳闭上短路:1)高温极耳胶未包好;2)壳壁胶纸未贴到位;3)极耳过长弯曲时接触盖帽或壳壁。

3、化成时过充短路:1)化成时,正负极不明确反充而短路;2)过压时短路;3)上柜时未装好或内部电液少,充电时温度过高而短路。

4、人为将正负极短路:2)清洗时短路。

二、高内阻:1、焊接不好:极耳与极片的焊接;极耳与盖有虚焊。

2、电液偏少:注液量不准确偏少;封口时挤压力度过大,挤出电液。

3、装配结构不良:极片之间接触不紧密;各接触点面积太小。

4、材质问题:极耳及外壳的导电性能;电液的导电率;石墨与碳粉的导电率。

三、发鼓:1、电池内有水分:制造流程时间长;空气潮湿;极片未烘干;填充量过大,入壳后直接发鼓;极片反弹超厚,入壳后发鼓。

2、短路:过充或短路。

3、高温时发鼓;超过50°C 温度发鼓。

四、低容量:1、敷料不均匀,偏轻或配比不合理。

2、生产时断片、掉料。

3、电液量少。

4、压片过薄。

五、极片掉料:2、拉浆温度过高。

3、各种材料因素:如 P01、PVDF 、SBR、CMC 等性能问题。

4、敷料不均匀。

六、极片脆:1、面密度大,压片太薄。

2、烘烤温度过高。

3、材料的颗粒度,振头密度等。

各工位段不良原因的造成及违规操作一、配料:不良原因: 1)各种添加剂与P01 的配比;2 )浆料中的气泡;导致拉浆时不良率增加,以及3 )浆料中的颗粒;正负极活性物质的容量发挥和4)浆料的粘度。

极片掉料。

不良操作:1)加入添加剂时少加或多加;2)浆料搅拌时间不准确;3)浆料中添加剂或多或少。

电池外观及端子不良

电池外壳破裂

总结词

电池外壳破裂通常是由于电池内部压力过大或电池受到外力 冲击引起的。

详细描述

电池外壳破裂会导致电池内部的化学物质泄漏,这不仅会影 响电池的性能,还可能引发安全问题。电池外壳破裂可能是 由于电池内部压力过大,或者电池受到外力冲击,如摔落、 碰撞等原因导致的。

电池表面腐蚀

总结词

电池表面腐蚀是由于电池内部的化学物质与外部环境中的物质发生化学反应引起 的。

电池端子断裂是一个严重的问题,可能导致电池短路、火灾等安全事故。

详细描述

端子断裂可能是由于频繁的电流冲击、机械应力或材料老化导致。断裂的端子应及时更换,以避免安全事故的发 生。为了避免端子断裂,应定期检查电池的状况,确保电流传输稳定,并避免机械应力对端子的影响。

03 电池外观及端子不良原因 分析

电池制造缺陷

详细描述

电池表面腐蚀会影响电池的性能和寿命,严重时甚至会导致电池短路或漏电。电 池表面腐蚀可能是由于外部环境中的水分、氧气、化学物质等与电池内部的化学 物质发生反应导致的。

电池漏液

总结词

电池漏液是由于电池内部压力过大或 电池外壳破裂等原因导致的。

详细描述

电池漏液会影响电池的性能和寿命, 严重时甚至会导致安全问题。电池漏 液可能是由于电池内部压力过大,或 者电池外壳破裂等原因导致的。

02 电池端子问题

端子松动

总结词

电池端子松动是一个常见问题,可能导 致电池无法正常充电或放电,影响电池 性能。

VS

详细描述

端子松动通常是由于连接不良、螺丝松动 或多次拆装导致。当端子松动时,接触电 阻会增加,导致电池发热,影响电池性能 和寿命。为了解决这个问题,可以拧紧螺 丝或更换端子。

太阳能电池常见不良及说明

2B

1.缺口 1.缺口 不良原因:机械、应力造成 缺陷说明:表现为电池片边缘或四角缺失一部分 判定准则:1、用游标卡尺或模板量取缺口的长、宽、深。2 判定准则:1、用游标卡尺或模板量取缺口的长、宽、深。2、A、 B、C级要求无尖锐形缺口和三角形缺口。3、缺口不允许过电极 级要求无尖锐形缺口和三角形缺口。3 (主、副栅线) A级:1、边缘崩边、缺口:长度≤3mm深度≤0.5mm数量≤2处 级:1、边缘崩边、缺口:长度≤3mm深度≤0.5mm数量≤ 2、四角缺口:长度≤1.5×1.5mm数量≤1mm 、四角缺口:长度≤1.5×1.5mm数量≤ 3、细长形缺口:长度≤10mm深度≤0.5mm 数量≤1处 、细长形缺口:长度≤10mm深度≤ 数量≤ 4、以上缺口不可过电极(主栅线、副栅线) B级:1、边缘崩边、缺口:长度≦5mm深度≦1.0mm数量≦3处 级:1、边缘崩边、缺口:长度≦5mm深度≦1.0mm数量≦ 2、四角缺口:长度≦2×2mm数量≦1mm 、四角缺口:长度≦ 2mm数量≦ 3、细长形缺口:长度≦15mm深度≦1mm 数量≦1处 、细长形缺口:长度≦15mm深度≦ 数量≦ 4、以上缺口不可过电极(主栅线、副栅线) C级:无 缺陷片:允许存在不论大小 报废片:完全破碎无利用价值

20.油污 20.油污 不Байду номын сангаас原因:漏油引起 缺陷说明:表现为电池片表面有油污痕迹 判定准则:无油污 A级:不允许存在 B级:不允许存在 C级:不允许存在 缺陷片:允许存在,还有利用价值的片子 报废片:允许存在无利用价值的电池片

21.硅晶脱落 21.硅晶脱落 不良原因:硅片本身或受力所致 缺陷说明:表现为电池片上有明显硅晶脱落发亮的部分 判定准则:硅晶脱落镀膜后不影响电极的为正常片,镀 膜后按漏浆判定 A级:面积﹤0.5mm×0.5mm,个数﹤3个,背电极背电 级:面积﹤0.5mm×0.5mm,个数﹤ 场依据铝苞判定,侧面返工后重判 B级:单个面积﹤1mm*1mm,个数不限,背电极背电 级:单个面积﹤1mm*1mm,个数不限,背电极背电 场依据铝苞判定,侧面返工后重判 C级:单个面积﹤1mm*2mm,个数不限,背电极背电 级:单个面积﹤1mm*2mm,个数不限,背电极背电 场依据铝苞判定,侧面返工后重判 缺陷片:超过C 缺陷片:超过C级要求 报废片:超过C 报废片:超过C级要求

铅酸蓄电池的常见缺陷分析及责任

铅酸蓄电池的常见缺陷分析及责任一、铅酸蓄电池的常见缺陷:蓄电池质量原因:1.隔板上窜:隔板位置上移造成底部短路。

2.隔板下陷:隔板位置下移损坏造成短路。

3.隔板裂纹:隔板中部微裂造成短路。

4.隔板穿孔:隔板基体存在杂质形成不规则孔洞造成短路。

5.隔板损坏:隔板边部开裂,局部缺损,沿中部或边部划伤造成短路。

6.隔板渗透:隔板对应面有红色或灰色物质,与极板有对应关系。

7.隔板不齐:极群中部分隔板面面不相对偏差大造成短路。

8.缺少隔板。

9.掉极拄:极拄与汇流排焊接部位断裂。

10.极拄中间断。

11.汇流排断。

12.极拄无螺纹,或螺纹细,铅螺帽无法拧紧。

13.掉板:板耳与汇流牌结合部位断裂。

14.极板断裂:极板板耳或大边框断。

15.焊接短路:汇流排或板耳焊接过程中由于毛刺,漏铅等原因造成短路。

16.极板不平:由于铅膏疙瘩蹭破隔板造成短路。

17.极板弯曲:极板大框或板脚严重弯曲,磨破隔板造成短路。

18.板脚毛刺:板脚有毛刺刺破隔板造成短路。

19.热封粘合不严:槽盖热封,粘合部位漏液,漏气,造成溢酸。

20.反极:整只电池未按规定极性装配或安装时装反。

21.极板不齐:极群中极板面面不相对偏差大造成短路。

22、正极漏粉:管状正极板封底掉落或涤纶排管,玻璃丝管空率大。

负极板硫酸盐化:正极板正常,负极板有硫酸盐化现象。

22.块状脱落:正,负物质过早大面积脱落。

23.无可视外伤损坏情况下渗液。

24.虚焊:接线端,连接板接合不牢固。

25.极拄腐蚀。

26.容量低:化成不透。

27.电压不齐。

(二)用户原因:1.电解液不纯:电解液有异味,活性物质及电解液颜色异常,隔板严重腐蚀穿透形成明显断面,电解液化验不合格等。

2.充反极性:正负端子或汇流排有相反极性颜色。

3.过充电:壳体内部或注液盖篓颜色明显变黄或暗红色,隔板扭曲变形,外壳变形,极柱橡胶套管老化开裂,蓄电池底部有浆状脱落物,正极爆管。

4.电解液密度高:负极板软化膨胀,正极板严重腐蚀,板栅断。

锂电池几个常见的生产问题

锂电池几个常见的生产问题

锂电池的常见生产问题包括:

1. 电池内部短路:电池内部的正负极之间出现直接接触或非正常导电,导致电流畸变和能量损失。

这可能是由于材料的不均匀分布、外部金属污染、焊接不良等原因引起的。

2. 锂金属聚集:锂电池的负极是由锂金属构成的,在生产过程中,锂金属有可能在负极上聚集形成“锂树”的现象。

这会引起电池内部短路,并且会导致电池的容量下降和安全性问题。

3. 电解液泄漏:电解液是锂电池内部正负极之间传输离子的媒介物质,如果电解液泄漏,将导致电池容量下降、能量损失,甚至会引起电池的自燃和爆炸等严重安全问题。

电解液泄漏可能是由于电池的密封性不够好、外部物理损伤等原因引起的。

4. 电池Aging(老化):随着使用时间的增长,锂电池会出现电化学性能的衰减,如容量衰减、内阻增加等。

这可能是由于电池材料的失活、电池结构的损坏等原因导致的。

5. 温度管理问题:锂电池的工作温度范围较窄,过高或过低的温度都会对电池的性能和寿命产生不良影响。

因此,在生产过程中,需要采取相应的措施来控制电池的温度,例如增加散热结构、使用温度感应材料等。

这些问题在锂电池的生产中要特别注意,并通过合理的设计、优化生产工艺和严格的质量控制来解决。

同时,采取适当的安全措施来防范潜在的安全风险。

铅酸蓄电池常见故障分析及处理方法

铅酸蓄电池常见故障分析与处理方法常见故障不良现象故障产生的原因故障的处理方法蓄电池充电不足1.静止电压低2.密度低,充电完毕后达不到规定要求3.工作时间短4.工作时仪表显示容量下降快1.充电器电压、电流设置过低2.初充电不足3.充电机故障1.调整,检修充电器2.蓄电池补充充电3.严重时需更换新电池蓄电池过充电1.注液盖篓色泽变黄,变红2.外壳变形3.隔板炭化、变形4.正极腐蚀、断裂5.极柱橡胶套管上升、老化、开裂6.经常补水,充电时电解液浑浊7.极板活性物质均匀脱落8.正极板爆管1.充电器电压,电流设置过高2.充电时间过长3.频繁充电4.放电量小而充电量大5.充电机故障1.调整,检修充电器2.调整充电制度3.严重时需更换新电池蓄电池过放电1.蓄电池静止电压低2.充电后电解液密度低3.正、负极板弯曲,断裂1.蓄电池充电不足而继续使用2.蓄电池组短路3.小电流长时间放电1.补充充电2.检修车辆3.严重时需更换新电池蓄电池短路1.静止电压在2V以下2.电解液密度过低3.充电时温度高4.叉车工作时间短1.极板弯曲变形短路2.隔板缺少或装配中破损3.正极活性物质脱落、底部短路需更换新电池断路1.外接负载通路时电压异常,不稳定2.充电时电流无法输入1.极柱或极板组装时焊接不良2.外部短路3.大电流放电4.连线接触不良或断开5.极板腐蚀1.需修理蓄电池2.必要时需更换新电池蓄电池添加电解液不当密度高时:1.充电后电解液密度≥1.300g/cm31.初加液密度过高或过低2.液面降低补液错误,没有按规定加入纯水,而是1.蓄电池换电解液2.严重时需更换新电池铅酸蓄电池热失控故障分析当电池处于充电状态时,电池温度发生一种积累性的增强作用。

当增温过程的热量积累到一定程度,电池端电压会突然出现降低,迫使电流骤然增大,电池温度高升而损坏蓄电池的现象称之为热失控。

1.故障现象充电时特别到了末期,充电器不转绿灯,同时电池严重发热,如果测量充电电流会发现电流很高可达到2A或2A以上。

太阳能电池组件常见不良现象原因分析及解决办法

成型。 2-调整层压工艺,增加抽真空时间,并减小层压压力(通过层压时间来调整)。 3-控制好各个环节,提高层压人员素质并确保抬板手势的正确性。

二、组件中有气泡。

原因分析: 1-EVA 胶膜已裁剪,放置时间过长,已受潮。 2-EVA 胶膜材料本身品质不高,如有些 EVA 厂家部分或完全采用国产原料。 3-太阳能背板放置时间过长或储存环境不好而受潮。 4-抽真空过短,加压已不能把气泡赶出。 5-层压的压力不够。 6-加热板温度不均,使局部提前固化。 7-层压时间过长或温度过高,使有机过氧化物分解,产出氧气。 8-有异物存在,而湿润角又大于 90°,使异物旁边有气体存在。

解决办法: 1-控制好每天所用的 EVA 的数量,要让每个员工了解每天的生产任务。 2-材料是由厂家所决定的,所以尽量选择较好的材料。 3-将分切好的太阳能背板放置烘箱内预烘烤 1-2 分钟,使其潮气赶出。 4-调整层压工艺参数,使抽真空时间适量。 5-增大层压压力。(可通过层压时间来调整也可以通过再垫一层高温布来实现。) 6-垫高温布,使组件受热均匀(最大温差小于 4°)。 7-根据厂家所提供的参数,确定层压总的时间,避免时间过长。 8-应注重 6S 管理,尤其是在叠层这道工序,尽量避免异物的掉入。

太阳能电池组件常见不良现象原因分析及解决办法

一、组件中有碎片。

原因分析: 1-由于在焊接过程中没有焊接平整,有堆锡或锡渣,在抽真空时将电池片压碎。 2-本来电池片都已经有暗伤,再加上层压过早,EVA 还具有很良好的流动性。 3-在抬组件的时候,手势不合理,双手压到电池片。

解决办法: 1-首先要在焊接区对焊接质量进行把关,加强对员工的一些针对性培训,确保焊接一次

三、组件中有毛发及垃圾。

原因分析: 1-由于 EVA、太阳能背板(如 3M、兆丰)、小车子等有静电的存在,把飘着空的头发,

关于电池不良状态的名词及造成的原因

关于电池不良状态的名词及造成的原因1. 电池的断路/虚假焊现象:当电池在充电时无电流,开路电压为0V,则可判定此只电池组为断路故障(充电装置检查正常);当对单只电池进行充放电时无电流,电池端电压正常,则可判定此只电池为断路/虚假焊故障;当电池组在充放电时电流时有时无,端电压波动不稳且电池组连接正常和充电装置经更换正常电池组充放电检查正常时,则可判定此电池组中某只或多只为虚假焊故障。

对于个别电池充电时电压很高,放电时无电流输出,则可判定其断路(虚焊)故障。

常见部位:接线端子与极柱焊接处;单体串联焊接处;极柱与汇流排焊接处;极柱本身缺陷存在(夹渣或裂痕)和极群极耳整体断裂等部位主要原因:装配焊接质量和质量控制手段及检验误漏检。

2. 短路现象:当对电池组或单只电池进行充电时,充电指示灯不转换,某只电池或单体出现温度上升较大,放电时电池端电压在某一时间段下降极快后又稳定维持较长时间,可判定电池存在短路故障。

常见部位:正负极板间主要原因:极群焊接流铅刺穿隔板;隔板破损使正负极板接触;极板变形刺穿隔板正负极板接触;极板存在飞边毛刺刺穿隔板正负极板接触。

3. 微短路现象:当对电池组充电时充电指示灯不转换或充电时间过长,电池温度上升较大,放电时间缩短和后期端电压下降快,电池充足电后静置若干时间后静态电压下降快且电池内部气压往往高,可判定电池存在微短路故障。

常见部位:正负极板及隔板间主要原因:隔板的粉尘污染,隔板孔径过大,电池放电或过放电后未及时充电而静置时间铰长,隔板及极板偏移量大电池进行充放电时活性物质的膨胀,活性物质脱落等。

4. 反极/反充现象:当电池组按正常充电时指示灯不转换,电池组或单只电池的端电压达不到额定的电压值,但放电功率偏低,可判定电池存在单体反极故障;当电池组正常充电结束后,电池组的端电压正常,但放电时间与规定有较大的缩短,电池组中各单只电池端电压正常,可判定电池组存在反充故障。

常见部位:某只电池串联时极性错误/电池组放电后再充电时极性错误。

电池不良原因分析报告模板

电池不良原因分析报告模板

1. 概述

本报告旨在对电池不良原因进行分析,并提出相应的解决方案。

本文将从以下几个方面进行分析:

•电池不良的表现

•电池不良的原因

•解决方案

2. 电池不良的表现

目前市场上常见的电池不良表现包括但不限于:

•电池容量下降

•充电速度变慢

•电池发热

•电池鼓胀

•电池自行放电

3. 电池不良的原因

3.1. 电池质量问题

一些电池制造商使用低质量的材料来制造电池,以降低成本。

这些电池可能存在以下问题:

•电池寿命短

•容量不足

•内阻过大

3.2. 充电问题

充电器设计不良,过度放电,长时间使用等都会对电池质量产生影响。

3.3. 电池存储问题

电池在存储和运输过程中可能会受到温度和湿度等环境因素的影响,从而导致电池电性能下降。

4. 解决方案

4.1. 选择高质量的电池

正确选择高质量的电池可以大大减少电池不良的可能性。

在选择电池时需要考虑容量、内阻和充电时间等因素。

4.2. 合理使用充电器

正确选择充电器,并合理使用充电器可以减少电池不良的可能性。

一些充电器可能存在快充、慢充等模式,正确选择充电模式可以延长电池寿命。

4.3. 电池存储优化

在存储电池时需要注意环境温度和湿度等因素,以增加电池使用寿命。

同时,需要定期进行电池充放电循环,以确认电池保持在最佳状态。

5. 结论

本文对电池不良的表现、原因和解决方案进行了详细分析。

在选择电池、使用充电器和存储电池时,需要注意上述问题,避免出现电池不良的问题。

锂离子电池原理常见不良项目及成因涂布方法汇总

锂离子电池原理常见不良项目及成因涂布方法汇总一、锂离子电池原理1.正极:通常采用锂化合物(如LiCoO2、LiFePO4)作为正极材料。

正极材料能嵌入或释放锂离子。

2.负极:通常采用石墨作为负极材料。

负极材料能嵌入或释放锂离子。

3.电解液:电解液是锂离子传输的介质,通常由有机溶剂和一种锂盐组成。

4.隔膜:隔膜起到隔离正负极的作用,防止短路。

在充电过程中,锂离子从正极材料中嵌出,经过电解液迁移到负极材料中嵌入。

在放电过程中,则反之。

正负极嵌入或嵌出锂离子的过程伴随着电子的流动,从而产生电能。

二、常见不良项目及成因1.容量衰减:锂离子电池的容量随着使用次数和充放电次数的增加而逐渐衰减。

这是由于正负极材料的脱钠和脱锂导致的。

2.电池发热:电池发热可能是由于不均匀的电池放电、充电导致的。

3.电池容量不匹配:电池组中的不同电池单体之间容量差异较大,导致一些单体的电压和容量迅速下降。

4.短路:短路可能是由于电池在使用过程中遭受外来损坏,引起正负极的直接连接。

以上这些不良项目的成因多是因为电池的设计不合理、材料不理想或使用环境不恰当等因素导致的。

三、涂布方法1.滚涂法:滚涂法是一种常用的涂布方法,通过将浆料涂刷在转动的滚筒上,然后将电极片从滚筒上剥离,完成正负极材料的涂布。

2.刮涂法:刮涂法是将浆料用刮刀均匀地涂抹在电极片上,然后通过烘干等工艺固化材料。

3.喷涂法:喷涂法是利用高速风切割浆料,将其喷射到电极片上,在快速干燥后,形成均匀的材料膜。

以上这些涂布方法各有优缺点,选用何种方法取决于电池设计的要求以及制造工艺的实际条件。

总结:锂离子电池是一种重要的电池类型,广泛应用于各个领域。

通过正负极的嵌入和嵌出实现充放电过程。

在使用过程中可能出现不良项目,如容量衰减、发热等,其成因多与设计、材料、使用环境等因素有关。

涂布方法有滚涂法、刮涂法和喷涂法等,选用何种方法需根据实际情况决定。

这些信息可以帮助我们更好地了解锂离子电池的原理和制造工艺。

锂电池生产工序不良全面分析

各种不良原因的造成以及原因分析一、短路:1、隔膜刺穿:1)极片边尾有毛刺,卷绕后刺穿隔膜短路(分切刀口有毛刺、装配有误);2)极耳铆接孔不平刺穿隔膜(铆接机模具不平);3)极耳包胶时未包住极耳铆接孔和极片头部(裁大片时裁刀口有毛刺);4)卷绕时卷针划破隔膜(卷针两侧有毛刺);5)压芯时气压压力太大、太快压破隔膜(气压压力太大,极片边角有锐角刺穿隔膜纸)。

2、全盖帽时极耳靠在壳壁上短路:1)高温极耳胶未包好; 2)壳壁胶纸未贴到位;3)极耳过长弯曲时接触盖帽或壳壁。

3、化成时过充短路:1)化成时,正负极不明确反充而短路;2)过压时短路;3)上柜时未装好或内部电液少,充电时温度过高而短路。

4、人为将正负极短接:1)分容上柜时正负极直接接触; 2)清洗时短路。

二、高内阻:1、焊接不好:极耳与极片的焊接;极耳与盖由虚焊。

2、电液偏少:注液量不准确偏少;封口时挤压力度过大,挤出电液。

3、装配结构不良:极片之间接触不紧密;各接触点面积太小。

4、材质问题:极耳及外壳的导电性能;电液的导电率;石墨与碳粉的导电率。

三、发鼓:1、电池内有水份:制造流程时间长;空气潮湿;极片未烘干;填充量过大,入壳后直接发鼓;极片反弹超厚,入壳后发鼓。

2、短路:过充或短路。

3、高温时发鼓;超过50℃温度发鼓。

四、低容量:1、敷料不均匀,偏轻或配比不合理。

2、生产时断片、掉料。

3、电液量少。

4、压片过薄。

五、极片掉料:1、烘烤温度过高,粘接剂失效。

2、拉浆温度过高。

3、各种材料因素:如P01、PVDF、SBR、CMC等性能问题。

4、敷料不均匀。

六、极片脆:1、面密度大,压片太薄。

2、烘烤温度过高。

3、材料的颗粒度,振实密度等。

各工位段不良原因的造成及违规操作一、配料:不良原因:1)各种添加剂与P01的配比;2)浆料中的气泡;3)浆料中的颗粒;4)浆料的粘度。

导致拉浆时不良率增加,以及正负极活性物质的容量发挥和极片掉料。

不良操作:1)加入添加剂时少加或多加;2)浆料搅拌时间不准确;3)浆料中添加剂或多或少。

分析锂电池常见的故障原因

郑州正方科技有限公司:一:电池不良项目及成因1.容量低的原因:附料量偏少;极片两面附料量相差较大;极片断裂;隔膜孔隙率小;胶粘剂老化→附料脱落;卷芯超厚(未烘干或电解液未渗透);分容时未充满电;正负极材料比容量小2.内阻高的原因:负极片与极耳虚焊;正极片与极耳虚焊;正极耳与盖帽虚焊;负极耳与壳虚焊;铆钉与压板接触内阻大;正极未加导电剂;电解液没有锂盐;电池曾经发生短路;隔膜纸孔隙率小。

3.电压低的原因:副反应(电解液分解;正极有杂质;有水);未化成好(SEI膜未形成安全)客户的线路板漏电(指客户加工后送回的电芯);客户未按要求点焊(客户加工后的电芯);毛刺;微短路;负极产生枝晶。

4.超厚的原因:焊缝漏气;电解液分解;未烘干水分;盖帽密封性差;壳壁太厚;壳太厚;卷芯太厚(附料太多;极片未压实;隔膜太厚)。

5.成因有以下几点:未化成好(SEI膜不完整、致密);烘烤温度过高→粘合剂老化→脱料;负极比容量低;正极附料多而负极附料少;盖帽漏气,焊缝漏气;电解液分解,电导率降低。

6.爆炸:分容柜有故障(造成过充);隔膜闭合效应差;内部短路;7.短路:料尘;装壳时装破;尺刮(小隔膜纸太小或未垫好)卷绕不齐;没包好;隔膜有洞;毛刺8.断路:极耳与铆钉未焊好,或者有效焊点面积小;连接片断裂(连接片太短或与极片点焊时焊得太*下)二:解剖电池常见现象资料解剖电池时遇到些情况,下面罗列出来,不知道各位前辈对这些情况有何见解.1.明明很容易断的正极片注液以后却变得柔软.?2.正极片出现褶皱现象(内层)?3.刚拆出来的负极片边缘和内层会是暗紫色,和极片中间部分颜色不一样.(中间是金黄色)?4.为什么每次拆开的负极片头部(第一小片)会有很多白色物质,是不是锂,为什么在那里这么多.5.为什么短路以后正极片上面有铜,是不是负极的铜被电解过来.而且为什么是在正极头部吸铜最多.6.负极耳发黑,是不是短路现象.(大电流通过的遗迹)或者是负极石墨溶解?7.观察正极料过量,是不是在负极片上滴水,看是否燃火.答案搜索:(声明没有标准答案,以现场为主)第一:极片充放电后已经反弹,肯定变软,通俗点,没那么死了.里面松了;第二:那个是正常的~前面几圈卷饶时贴近卷针,肯定有折痕...除非你用非常厚的针,呵呵,这个不可能哦第三:没充电灰色,半充暗紫色,满充金黄,那种情况自己想,提示:浸润程度;第四:负极片头部(第一小片)会有很多白色物质,其他地方要是没有,就是你设计问题,是锡锂;第五:这个问题不清楚,不知道你那什么情况,是不是反充了,是整体还是部分,也有可能短路..第六:负极耳发黑,看情况了,一般是短路,第七:滴水谁给你教的? 没听过;正极料过量,负极很明显的,当然你要排除外因;补充几点:1.隔膜局部发黄或有黑点,是否曾经大电流通过,击穿隔膜.短路造成,可能是粉尘,也可能是你隔膜本来有孔,当然也有材料方面的可能;2.在电池外包装时,点焊铆钉时电流不稳定或电流过大会使外露负极耳旁的隔膜烧坏,但高温胶是否会被烧掉.这个还没见过,一般点焊是瞬间的,能量大到可以烧化里面的隔膜还真没见过,高温胶只是奈温高点,你要是有个1000度一样完蛋,爆炸的电池你可以看看,高温胶纸也成灰了!。

电池常见不良分析

6)SEI膜不穩定,電池芯在容量測試充放電過程中發射功能輕微脹氣。

鋰電池常見不良

1

内容綱要

目的與背景 鋰電池分類與原理 電池測試技術 電池常見不良 電池異常處理

2

目的與背景

背景:

由于鋰電池具有可快速充電、高功率放電、能量密 度高、循坏壽命長等優點,越來越多的電子產品開始使 用鋰電池。但鋰電池使用不當時,會發生電池燃燒、爆 炸等嚴重後果。

目的:

通過培訓,讓SQE/CE了解電池的基本原理及特性, 熟悉電池常見的不良現象,評估不良現象可能產生的不 良後果,掌握鋰電池不良的分析、處理方法。

7、循环寿命

電池容量為初始容量80%時,所循環使用的次數,鋰電池通常為300~600 cycle.

17

鋰離子電池常見不良(外觀)

label 絲印異常 刮傷 凹痕 尺寸不符 電極pad髒污

18

鋰離子電池常見不良

短路 內阻過高 電池容量低 鼓包 電池漏液 電池發燙、冒煙、著火 電池無輸出 電池無法充電

3

鋰電池分類與原理

4

電池基礎知識--分類

一.依化學電池的充放電特性區分

1. 一次電池(原電池) 2. 二次電池(蓄電池)

二.依電池電解液的種類區分

1. 鹼性電池 2. 酸性電池 3. 中性電池

三.依電池的形狀區分

1.圓柱(筒)型 2.方型

电池不良分析

2

电池鼓包

பைடு நூலகம்

请供应商再加 一个减压阀 请供应商再加 一个减压阀

3

电池燃烧

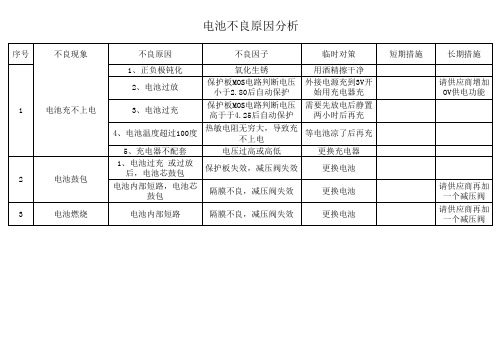

电池不良原因分析

序号 不良现象 不良原因 1、正负极钝化 2、电池过放 1 电池充不上电 3、电池过充 4、电池温度超过100度 5、充电器不配套 1、电池过充 或过放 后,电池芯鼓包 电池内部短路,电池芯 鼓包 电池内部短路 不良因子 临时对策 短期措施 长期措施 请供应商增加 OV供电功能

氧化生锈 用酒精擦干净 保护板MOS电路判断电压小 外接电源充到3V开 于2.80后自动保护 始用充电器充 保护板MOS电路判断电压高 需要先放电后静置 于于4.25后自动保护 两小时后再充 热敏电阻无穷大,导致充 不上电 电压过高或高低 保护板失效,减压阀失效 隔膜不良,减压阀失效 隔膜不良,减压阀失效 等电池凉了后再充 更换充电器 更换电池 更换电池 更换电池

镍氢电池电池不良原因分析指引

电池电压低于同批次电池较多甚至出现零 压或负压

电池储存环境的温湿度记录

在正常温度下,电池容量恢复正常 充电效率降低 夹具或内阻仪存在偏差 充电时间设置过短或点位异常,在补电时 亮灯 未按规定对库存电池进行充放电 电池材料选用或电池内部存在微短路现象 正极为扫粉或工作台面不干净 用标准块进行校对 查询充电记录,并对电池进行自放电测试 查看电池盒内标识卡 进行自放电测试 以预防为主

碱液未完全渗透 滚槽裂槽或存在裂槽隐患 封口压力偏小 盖帽泄气压力过低 密封涂油不良 / 电池过放 / 电池无电状态下多次进行放电 储存环境温度过高

极组卷绕过紧,碱液渗透较慢 滚槽设备异常或滚槽过深 封口设备异常或包边不均 来料异常 密封圈或滚槽涂油过少或断线 测试设备异常 化成初期点位未开启,巡检过程中开启点 位导致电池过放 放电后充电不及时 温度过高导致电池内压升高

高内阻

漏液/爬碱

类别

表现

正极片过重 负极片异常 充电电流过大

常见原因

引起不良常见原因发生的原因

卷绕配档错误或领片错误 套钢壳时将负极套破或配档错误 可靠性测试要求或超出电池允许最大充电 电流或负极材料选用不当

判定方式

一般以预防为主,前段工序应予以杜绝 一般以预防为主,前段工序应予以杜绝 降低充电电流后,消除漏液不良发生 查询电脑记录发现工步设置错误 确认电池喷码或进行容量检测 核对电池上下架数量

充电迅速达到最高电压,放电电压变化较 快

电压偏低或为零压,内阻较高,容量较 低,自放电偏大;解剖后,正极片表面发 绿或发白。一般电池电压低于0.8V时会出 现此问题。

电池内阻大 电池放电时 间低于合格 标准

低容

电压正常,内阻较高,容量较低,自放电 偏大;解剖后,隔膜纸干涸

碳酸锂不良反应

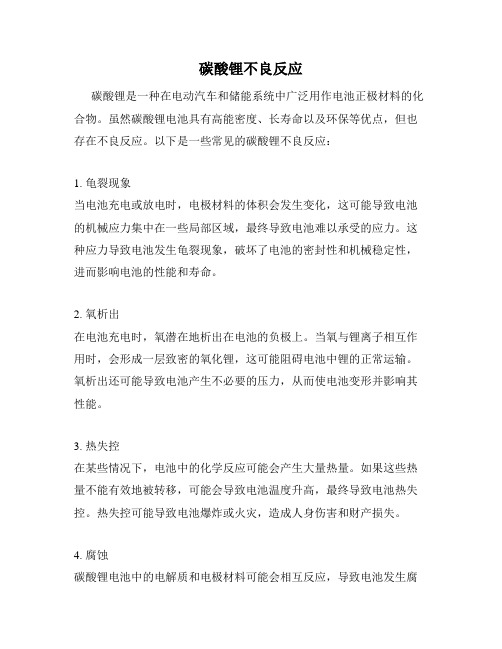

碳酸锂不良反应

碳酸锂是一种在电动汽车和储能系统中广泛用作电池正极材料的化合物。

虽然碳酸锂电池具有高能密度、长寿命以及环保等优点,但也存在不良反应。

以下是一些常见的碳酸锂不良反应:

1. 龟裂现象

当电池充电或放电时,电极材料的体积会发生变化,这可能导致电池的机械应力集中在一些局部区域,最终导致电池难以承受的应力。

这种应力导致电池发生龟裂现象,破坏了电池的密封性和机械稳定性,进而影响电池的性能和寿命。

2. 氧析出

在电池充电时,氧潜在地析出在电池的负极上。

当氧与锂离子相互作用时,会形成一层致密的氧化锂,这可能阻碍电池中锂的正常运输。

氧析出还可能导致电池产生不必要的压力,从而使电池变形并影响其性能。

3. 热失控

在某些情况下,电池中的化学反应可能会产生大量热量。

如果这些热量不能有效地被转移,可能会导致电池温度升高,最终导致电池热失控。

热失控可能导致电池爆炸或火灾,造成人身伤害和财产损失。

4. 腐蚀

碳酸锂电池中的电解质和电极材料可能会相互反应,导致电池发生腐

蚀。

这可能会破坏电池的密封性,导致电解质泄漏,损坏电池性能。

总之,了解碳酸锂电池的不良反应是十分重要的,这有助于我们预防电池故障、延长电池寿命,同时也有助于提高电池安全性。

干电池失效原因分析及修复方案

干电池失效原因分析及修复方案概述干电池是一种广泛使用的电池类型,其具有安全性高、成本低的特点。

然而,在使用过程中,干电池有时会提前失效,给用户带来诸多不便。

本文将分析干电池失效的主要原因,并提出相应的修复方案,以帮助用户解决干电池失效问题。

一、干电池失效原因分析1.电池老化干电池的主要原理是依靠化学反应转化化学能为电能,其中一种常用的化学反应是锌和二氧化锰的反应。

随着干电池使用时间的增加,化学反应会导致活性物质减少,从而使干电池的性能下降,最终导致失效。

2.电池内部发生漏电干电池内部有正负极之间的隔离层,用于防止电极间直接接触,避免电池短路。

然而,长时间使用或受到外力撞击等情况下,电池内部的隔离层可能破损,导致正负极直接接触,引发电池内部的漏电现象,从而使干电池失效。

3.渗漏现象干电池外壳通常采用金属材料制成,具有良好的密封性,以防止化学物质外泄。

然而,部分干电池在长时间存放或受到高温等环境因素影响时,外壳可能发生变形或破损,导致电解液外泄,使干电池无法正常工作。

4.存储条件不当干电池在存放过程中,受到温度、湿度等因素的影响。

若干电池长时间存放在高温或潮湿的环境中,会导致电池内部的化学反应加速,从而降低电池的寿命,引发失效。

二、干电池失效修复方案1.更换电池当干电池失效时,最简单且常见的解决办法是更换电池。

用户可以从可靠的渠道购买新的干电池,确保电池质量和保质期。

2.清理电池端口有时,干电池的正负极端口可能受到灰尘、腐蚀物等杂质的影响,导致电池无法正常连接。

用户可以使用干净的棉签或刷子等工具,清理电池的端口,确保电池与设备之间良好的接触。

3.避免高温环境高温环境是干电池失效的一个常见原因,因此,用户应尽量避免将干电池长时间暴露在高温环境中。

合理的存储方式可以延长干电池的使用寿命。

4.确保环境湿度适宜干电池的寿命也会受到湿度的影响。

用户应尽量将干电池储存在湿度适宜的环境中,避免高湿度或低湿度对电池造成损害。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18

鋰離子電池常見不良

短路 內阻過高 電池容量低 鼓包 電池漏液 電池發燙、冒煙、著火 電池無輸出 電池無法充電

19

鋰離子電池常見不良

一、 短路:

1、隔膜刺穿:

1)极片边尾有毛刺,卷绕后刺穿隔膜短路(分切刀口有毛刺、装配有误); 2)极耳铆接孔不平刺穿隔膜(铆接机模具不平); 3)极耳包胶时未包住极耳铆接孔和极片头部(裁大片时裁刀口有毛刺); 4)卷绕时卷针划破隔膜(卷针两侧有毛刺); 5)压芯时气压压力太大、太快压破隔膜(气压压力太大,极片边角有锐角刺穿隔膜纸)。

28

鋰離子電池燃燒原因分析

過放:大量鋰離 子移至負極,造 成正極坍塌,減 低電池容量及壽 命。

過充:负极的储存格已经装 满了锂原子,后续的锂金属 会堆积于负极材料表面,形 成树枝状结晶。刺破隔離膜 ,形成短路

大電流:锂离子来不及进 入储存格,会聚集于材料 表面,形成树枝状结晶。

熱失控:1. 80攝氏度,SEI膜開始分解放熱,進一步加速電池放熱速率。 2. 135攝氏度,隔離膜受熱熔斷、變形,造成正負極短路,發生更激烈的放熱反應。 3. 155攝氏度,電解液氣化、分解,與正負極發生反應,產生氣體,電池膨脹,爆裂 ,遇到空氣燃燒

鋅錳電池

標稱電壓 1.5V

碳Hale Waihona Puke 電池用途:遙控器、手電筒和時鐘…等。

鹼錳電池(一)

6

锌锰干电池的规格

外形 (英文 代号)

D C AA AAA

引自维基百科

一号电池 二号电池 三号电池 四号电池 1号电池, 大号电 池 2号电池 5号电池 7号电池

台湾 编号

中国大陆 编号

IEC 编号 (碳性)

IEC 编号 其他编号 其他编号 (碱性) (碳锌) (碱性)

13

鋰離子電池充放電原理

充电

电池反应: 6C+LiCoO2

放电

Li1-xCoO2+ LixC6

14

鋰離子電池基礎知識--電池模組

電池模組的組成

電芯、保護板、外殼 (軟包電池通常用鋁箔袋包裝),電芯的連接方式有 串聯、 並聯、串聯加並聯,以滿足不同的電壓和容量。 保護板的作用:可防止電池過充、過放、外短路、過電壓、過電流等。

2、全盖帽时极耳靠在壳壁上短路:

1)高温极耳胶未包好; 2)壳壁胶纸未贴到位; 3)极耳过长弯曲时接触盖帽或壳壁。

3、化成时过充短路:

1)化成时,正负极不明确反充而短路; 2)过压时短路; 3)上柜时未装好或内部电液少,充电时温度过高而短路。

20

鋰離子電池常見不良

二、 内阻过高:

1、焊接不好:极耳与极片的焊接;极耳与盖的虚焊。 2、电液偏少:注液量不准确偏少;封口时挤压力度过大,挤出电液。 3、装配结构不良:极片之间接触不紧密;各接触点面积太小。 4、材质问题:极耳及外壳的导电性能;电液的导电率;石墨与碳粉的导电率。

5)電池芯內部水含量超標,前面我們已經介紹過對電池芯內水含量有一定的要求, 一旦水含量超標,電解液會失效在化成或Degassing後產生氣體。造成電池內部水含 量超標的原因主要有:電解液水含量超標,Baking後裸電芯水含量超標,乾燥房濕度 超標。若懷疑水含量超標導致脹氣,可進行工序的追溯檢查。

6)SEI膜不穩定,電池芯在容量測試充放電過程中發射功能輕微脹氣。

2、标称电压

锂电池的标称电压是指维持放电时间最长的那段电压,3.7V左右的放电时间是最长的,几乎占到了3/4的时间。

3、充电终止电压

可充电电池充足电时,极板上的活性物质已达到饱和状态,再继续充电,电池的电压也不会上升,此时的电压 称为充电终止电压。锂离子电池为4.2 V或者4.35V。

4、放电终止电压

锂电芯 控制IC B+ C1 4 BPCB板 电容 电阻 MOSFET 6 FUSE R1 5 IC P+

2 3

R2

C2

1

普通保护板的组成

過放保護 過充保護

P-

15

電池測試驗證項目

Function test

容量測試 穿钉测试

Safety test

过充测试

过放测试

電池內阻測試

過充/過放保護測試

電池外部短路測試

11

鋰電池基礎知識

1. 鋰原電池 1970年——鋰原電池實現商品化,金屬鋰作負極材料,二氧化錳和氟化炭等 原料作正極活性物質。 2. 液態鋰離子電池 1990年——日本Sony公司率先研製成功鋰離子電池,它以含鋰氧化物作 正極,以層狀碳嵌鋰取代傳統鋰原電池的金屬鋰或鋰合金作負極,1992年商 業化。 3. 聚合物鋰離子電池 1999年——聚合物鋰離子電池實現商品化。 這種電池的電解質是以固態或 膠體的形式存在,有更好的安全性。

3

鋰電池分類與原理

4

電池基礎知識--分類

一.依化學電池的充放電特性區分 1. 一次電池(原電池) 2. 二次電池(蓄電池) 二.依電池電解液的種類區分

1. 鹼性電池 2. 酸性電池 3. 中性電池 三.依電池的形狀區分

1.圓柱(筒)型 2.方型 3.鈕扣型 4.硬幣型 5.超薄紙型

5

錳鋅電池( Zine-MnO2 )/碳鋅電池( Carbon Zine )

26

電池無輸出

1.電池電芯損壞。 2. 電池保護板異常。 3.電池鎳片斷裂 4.電池電極焊接不良 5.電池輸出線斷裂或虛焊。 6.電池電芯電壓低於保護電壓。 7.電池輸出電流高於保護電流。

27

電池無法充電

1.電池電芯損壞。 2. 電池保護板異常。 3.電池鎳片斷裂 4.電池電極焊接不良 5.電池輸出線斷裂或虛焊。 6.電池充電電流高於保護電流。 7.電池處於過充保護狀態。 8.電池與設備不匹配(帶ID的電池)

過充/過放保護測試 高溫﹑低溫放電測試 高溫﹑低溫充電測試

常温外部短路测试

高温外部短路测试 热冲击测试 重物冲击测试

高溫﹑低溫存儲測試

高溫高濕測試 冷熱沖擊測試

振动测试

自由跌落测试

16

鋰離子電池的七大參數

1、电池容量

电池的容量由电池内活性物质的数量决定,通常用毫安时mAh或者 Ah表示。例如1000 mAh就是能以1 A的电 流放电1 h。

29

碳性/堿性電池常見不良

1.外觀不良 2.電池漏液

a. 電池被外力損壞 b. 電池過放 c. 電池密封不良。

3.電池電壓低

a.電池存放時間過久 b. 電池短路造成電池放電。

4.電池有電壓但無法正常工作

a.電池內阻高 b.電解液不足

30

coin battery電池

coin battery電池有焊腳電池和非焊腳電池。 焊腳電池可以直接焊接到PCB上,非焊腳扣式電池必須通 過電池座組裝到PCB上。

按材料分

按壳体和电解质分类

液態鋁殼 鋰離子電 池

液态钢壳锂 离子电池

Polymer 電池

紐扣電池

12

鋰離子電池基礎知識—電芯內部構成

鋰離子電池是指靠Li+在正負極之間嵌入、脫出形成的二次電池。 正極 活性物質(LiCoO2\LiMnO2\LiNixCo1-xO2\LiFePO4) 導電劑、粘合劑、鋁箔基體。 负極 活性物質(石墨、MCMB) 粘合劑、(導電劑)、銅箔基體 隔膜(PP/PE) 電解液(LiPF6+ DMC/EC/EMC) 外殼五金件(殼、蓋板、極耳、絕緣片、PTC) 在充放電過程中,Li+在正負兩個電極之間往返嵌入和脫嵌,被形象的稱為「搖椅電 池」。

23

鋰離子電池鼓包原因分析

7)過充、過放,由於流程或機器或保護板的異常,使電池芯被過充或過度放電,電 池芯會發生嚴重鼓氣。

8) 短路,由於操作失誤導致帶電電芯兩Tab接觸發生短路,電池芯會發生鼓氣同時 電壓迅速下降,Tab會被燒黑。 9)內部短路,電池芯內部陰陽極短路導致電芯迅速放電發熱同時嚴重鼓氣。內部短路 的原因有很多種:設計問題;隔離膜收縮、捲曲、破損;毛刺刺穿隔離膜;夾具壓力過 大;燙邊機過度擠壓等。例如曾經由於寬度不足,燙邊機過度擠壓電芯實體導致陰陽極 短路脹氣。 10)腐蝕,電池芯發生腐蝕,鋁層被反應消耗,失去對水的阻隔作用,發生脹氣。 11)真空抽氣異常,系統或機器的原因導致真空度異常Degassing抽氣不徹底; Vacuum Sealing的熱輻射區過大,導致Degassing抽氣刺刀不能有效地刺破Pocket袋 而導致抽氣不乾淨。

附注 P=高功 率型, S=标准 型

R20P, R20S R14P, R14S R6P, R6S R03

LR20 LR14 LR6 LR03

UM1 UM2 UM3 UM4

AM1 AM2 AM3 AM4

N

AAAA

五号电池

六号电池

8号电池

9号电池

R1

无

LR1

LR8D42 5 尺寸接近 R61

锂电池的分类

使用端:

1). 过充 2). 过放 3). 过热 4). 长期储存(特別是滿電狀態) 5). 大电流充放电 6). 破損水分进入电池。

22

鋰離子電池鼓包原因分析

製造設計端:

1) 封裝不良,封裝不良引起空氣中水分進入電池芯內部,引起電解液分解產生氣體 等。 2) Pocket表面破損,電池芯在流拉過程中,受到異常損壞或人為破環導致Pocket 破損(如針孔)而使水分進入電池芯內部。 3) 角位破損,由於折邊角位鋁的特殊變形,氣袋晃動會扭曲角位導致Al破損(電池 芯越大,氣袋越大,越易破損),失去對水的阻隔作用。可以在角位加皺紋膠或 熱熔膠緩解。並且在頂封後的各工序禁止拿氣袋移動電池芯,更要注意操作方式 防止老化板上電芯池的擺動 4) 化成流程異常,錯誤的化成流程會導致電池芯發生脹氣。

放电终止电压是指蓄电池放电时允许的最低电压。放电终止电压和放电率有关。一般来讲单元锂离子电池为 2.7 V。