五金部品常见不良现象

精密五金冲压件不良品常见问题及解决办法

精密五金冲压件不良品常见问题及解决办法

答:精密五金冲压件在生产过程中会遇到许多问题,不良品的产生是常有的事情,冲压加工件常见的品质问题有毛刺、凸米、缺料等,方法总比问题多,诚瑞丰冲压厂的工程师经验丰富,熟悉各种冲压五金产品的解决办法,下面就来一起探讨一下。

1.毛刺问题。

毛刺的定义是金属片边缘产生金属丝残留,未能彻底处理干净,

阻碍与其他物件的组装,或者影响外部美观。

首先分析工序,金属片与模具刃口的接触最频繁,假如刃口不够锋利,就不能将产品彻底裁切,例如刃口有缺损,毛刺就会在同一位置反复出现,而磨损较严重时,接触面积增大,还会产生弹料的现象。

所以要将模具拆卸下来,多两边的刃口进行打磨。

2.凸米问题。

属于五金件表面凹凸的现象,具体表现是各种小坑、凸包等症状,

属于不良品的棘手问题,经过丰富的生产案例积累,你会发现这种原因来自于模具间隙,只有把间隙调节合理之后才能解决,拆模重组是一个较好的解决办法。

3.缺料问题。

五金件的部位缺失,不同于上述两个问题,这种情况会直接使产

品报废,无法修复。

所以应该立即停机,待问题处理完之后才能继续量产。

从缺料的角度,不难发现是冲床或者模具错位,使冲切的位置偏移,造成此现象,要及时纠正冲床的位置。

以上就是诚瑞丰冲压厂为您分析的3个问题,精密五金冲压件的应用领域非常广泛,包含大部分金属外壳、内部结构件等,如有冲压五金的产品需求,欢迎咨询合作。

五金常见不良汇总

1

培训对象:品管课全体成员 培训目的:了解五金常见不良

及原因 培训讲师:课长或同等资格者 主要内容:

A:背 景 B:现状说明 C:原因分析 D:改善活动

2

常见五金不良现象如下:

一:压印 三:刮花 五:漏工序 七:生锈

二:披锋 四:变形 六:尺寸超差 八:缺料

3

(一)压 印

图 片:

模具管位松 动,部品放 入管位内有

间隙

OK管位

18

一般产生原因: 1. 模具管位因做模时,未用螺丝固定死或贴胶布、沾胶水易跑动

的管位,极易在生产时,发生变异造成尺寸不良。 2. 部品在模具内双啤后,模具内极有可能发生管位松、断公或爆

模的不良,作业员未及时反馈,仍作业时,尺寸不良就会发生. 3. 作业员放入部品在模具内时,未靠紧管位,或未按上司指导的

3、试模品要在开啤前及时清理,交由QC处理,不可与现制品 混乱

易发生漏工序的工序: 各工序间都可能会发生(多数为冲孔模、压平批锋、中间两次 加工的工序等).

17

(六)尺寸超差

定 义: 即零件加工的规格超出图纸所要求的极限公差外,一般凭目视

难以发现缺陷(如超差太大可以目视到形态发生变异),需借以 适当的测量仪器,才能发现.

定 义:又称料屑,零件表面被模具内的附着的异物(如模 具内的料屑)在重压下产生的痕迹. 一般压印在非正 表面,且无明显凹凸可以接收

图 片:

模具内有铁屑 未清除致压印

OK品

4

一般产生原因:

1、来料在未加工前就因来料表面不良。 2、原材料待加工部品表面附有脏物,在冲压时产生。 3、模具内的顶针有磁性或顶针弹簧不够,易带铁屑在模具

不良影响: 1.严重影响客户组装功能。 2.影响外观。

金属部品常见不良现象

5、冲压漏工序

●漏工序:漏加工或少加工,缺少其一工序以上造成实际生产的部品结构不 符合工序样品和成型样品

人为失误造成 漏折弯

OK样品形状

易发生漏工序的工序: 各工序间都可能会发生(多数为冲孔模、压平批锋、中间两次加工的工序等)

漏工序不良影响: 严重影响客户组装功能。

5.1、冲压漏工序产生的原因

经后工序加工外型 尺寸、形状与前工 序无明显变化

前工序为预冲孔, 后工序列为冲翻边 孔的工序

前工序有冲孔,后 工序直接轧型的工 序

前工序轧型,后工 序对应位置无防呆 的工序

所有拍披锋的模具

所有铆接及窝合模 具、碰焊治具

漏工序

前工序为冲桥位, 凸位,冲米籽,冲 朱咀的模具

所有冲刻印的模具

作业员生产时,因无人指导及 无标准作业书参照,不清楚自 己的部品流向(如应攻牙后再 扎形的部品, 却未送攻牙直 接就扎形了);

间隙小也可能 使平面达不到 整形目的也称 变形

治具 平面机

材质软、材

料薄、形状

单薄的成品、

半成品

不规范作业

(挤、压动

作不规范)

料

都可能变形、 周转频率多,

堆放、叠放

人

法

变形 不良原因

作业员在产品摆放及装 箱时杂乱堆压

作业员放入部品的模 具管位不到位

模具在生产过程中结构 发生变异送料不到位

2.3、变形不良影响及预防措施

因顶位针尖过长,从 模具内放、取产品不当, 造成顶针擦花部品。

刮花

4.2、刮花预防措施

刮花预防措施

产品摆放时做到披锋面与 披锋面,轧形面与轧形面 相对并入箱内,部品间要 采用纸皮隔开,对表面要 求 严格部品要用刀卡单个 摆放入箱内.

五金件及烤漆常见不良现象及原因分析

不良現象

雜質 磨印 油點

烤漆常見不良缺陷原因分析

不良現象分析

1. 涂料﹑溶濟中含有雜質 2. 噴涂車間室內空氣中含塵量過大﹐及用于擦試清潔之布帶有毛線﹐這些灰塵及毛線 隨空氣流動及受噴涂時靜電的吸附于產品表面﹐導致產品表有細小之顆粒狀及線狀之 雜質 3. 通風系統過濾不徹底

因沖壓時產品有凹凸痕﹐表面進行維修打磨時﹐打磨粗糙﹐正常噴涂后不能完全 遮蓋打磨部分﹐導致烤漆后出現印痕 1. 空壓機壓縮空氣時﹐產生水份及機械油污干燥機過濾不徹底隨氣壓混入油漆中﹐ 噴涂于產品上形成﹐

4. 噴房室內溫度過高﹐油漆噴涂與產品上后﹐溶劑揮發太快﹐導至表面桔皮

1. 速度過快﹐治具晃動﹐導致噴槍噴不到位及不均勻

2. 生產時間過長﹐槍內管道堵塞﹐噴涂不均勻

1. Disc噴涂升降機上下點位置太底或高 2. DISC噴涂房內軌道上轉向器安裝位置不當﹐導致噴涂時面與面噴涂不均勻﹐少漆 。 3. 涂料濃度進高﹑噴涂靜電偏小﹐導致邊角部分少漆

1. 產品重工次數過多﹐膜厚過厚(120um以上)

2. 涂料中樹脂聚合不當﹐溶劑與油漆不相溶

3. 油漆太濃﹑噴涂壓力過大﹑距離近

不良現象 壓傷

刮傷

變形 尺寸不良

氧化 模痕 毛刺

五金常見不良缺陷原殘留于模具內﹐再次沖壓時壓于產品表面﹐導致產 品表面損傷﹐出現凹或凸出之痕跡。 2. 原材料本身凹凸痕 1. 作業員作時﹐作業動作不規范,傳送過程中碰刮模具及工作台邊角尖銳部分﹐導致 產品表面損傷。 2. 工作台面粗糙不清潔 3. 送料機送料時因調整不當引起產材料表面磨傷﹑擦傷 4. 制程中產品裸疊及包裝時產品之間相互碰刮引起表面刮傷。 1. 產品沖壓時﹐模具折邊擠壓或避位不夠導致變形 2. 操作員作業不小心,產品碰﹑摔造成 3. 產品包裝方式不正確擠壓所至 1. 產品沖壓時﹐模具定位不准及模高不正確 2. 模具設計尺寸達不到 1. 受高溫﹑高濕天氣的影響﹐車間空氣濕度過高﹐產品與空氣中的氧分子發生化學 反映。 2. 作業員作業時未確實戴好手套﹐手汗中的鹽﹑與水與產品發生氧化發映。 3. 生產排程變異,庫存時間太長 1. 模具擠壓造成 2. 材質因素 1. 模具刀口鈍化 2. 模具閉模間隙過大

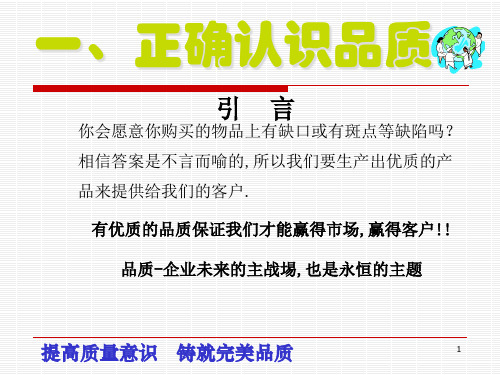

五金件缺陷定义

五金件外观不良缺陷定义

a)刮伤:表面可见的擦痕,凹痕或划痕。

原因:在冲压(不当操作)时由于外来物造成或零件之间的碰撞而导致。

b)压伤:材料表面形成的斑驳陆离点状凹坑或凸起。

原因:模具内废屑未消除或夹冶具定位梢等部位避空不当顶压产品形成。

c)开裂:材料基体撕裂,破损或开裂。

原因:材料加工时超过拉伸比率,太小的折弯半径,不当的材料韧度或边缘切割毛刺。

e)脏污:零件表面污染物(类似油膜或金属颗粒)

f)毛刺:剪切边缘粗糙且不致。

原因:模具间隙过大或模具刀口磨损。

g)表面粗糙:素材表面粗糙度整体或局部颜色不均。

原因:喷砂制程或模具磨损导致的表面不均匀或原材料受到损伤引起。

h)变形:零件弯曲,凹陷、凸起、扭曲。

原因:生产时模具不良或作业不良造成。

i)漏抛:产品局部或全部需抛光的部位未进行抛光作业。

原因:操作时漏抛光作业。

j)过抛:产品表面,转角,字符等处抛光过度,改变了产品原有外形结构。

原因:操作员抛光手法不正确。

k)斑点:局部的脏污。

原因:基体材料不干净或被腐蚀,或点状水印在产品表面形成的黑色或白色的点。

l)色差:整个表面或局部区域与规定的颜色不一致。

原因:原材料本身或清洗深,镭射焊接,喷砂等异常。

m)麻点:材料基体表面形成的黑点斑点。

原因:原材料本身存在,抛光时显现出来。

金属部品常见不良现象

5、冲压漏工序

●漏工序:漏加工或少加工,缺少其一工序以上造成实际生产的部品结构不 符合工序样品和成型样品 人为失误造成 漏折弯

OK样品形状

易发生漏工序的工序: 各工序间都可能会发生(多数为冲孔模、压平批锋、中间两次加工的工序等) 漏工序不良影响:

严重影响客户组装功能。

5.1、冲压漏工序产生的原因

攻牙治具定位不合 理,使部品摆动, 当攻牙机闭合时, 牙锥在产品表形成 压印

压印

因长期形成压印, 模具对应凹陷未及 时抛光,冲压中可 能形成压印 模具保养不够,上 下模严重生锈,生 产中可能形成压印

因上下模顶针过长 或弹簧过长,使不 能正常伸展,使部 品表面形成严得压 印

3.3、压印产生的不良影响及预防措施

披锋预防施 生锈

8.2、生锈预防措施

1.缩短物体裸露在空气 中的时间.防止及杜绝 部品与腐蚀性物质接触 (如:手汗水、 HCL…)

2.仓库部品采用先进先出 的原则来安排出货,对 每季度进行稽查部品的 外观表面的变化.

3.对一切接触部品的人员必 须戴手套,手指套防止直 接与部品接触.

生锈预防措施

9、尺寸超差

作业员生产时因现场摆 放零乱、标识不清等, 造成已加工与未加工 部品混淆。

5.2、漏攻牙产生的原因

生产中不正确书写 流动票,使半成品 标示错误; 生产中因急货,不 按正常加工工流程 进行生产,使攻牙 工序未进行;

半成品攻牙时,有 堆拉现象或停机时 间长有半成品堆积 会使牙孔漏攻;

攻牙孔径未冲穿, 使攻牙时无孔而漏 攻牙;

1、在部品落料工序易发生. 2、在剪边切边时易发生.

6.1、缺料产生的原因

原材料尺寸不符合 规定----(主要偏 小) 尾料再利用(尺寸 不规则,尺寸偏 小); 剪口模:因模具管 位缺损或设计局限 性只有单边管位 (管位内空尺寸比 实际材料尺寸小);

五金件常用缺陷说明

1)储存、搬运过程不小心

2)货品分隔包装方式欠佳

3)模具卸料板卸料力度过大或卸料板不平行

4)材料弯曲、变形或未经过直片机校正

1)目视明显变形

2)借用工具比对才可看出的变形可视情况而定

啤坏(啤反方向)

1)工件未放正管位

2)模具避空位不够

3)模具移位

4)模具崩缺

5)模具管位欠佳,工件可正、反方向放进

2)就模具冲压常出现之问题及检查注意事项见下表(注:每工序之检查项目都必须包括外观检查):

工序名称

常见不良现象

检查注意事项

剪口(剪口或开料)

1)披锋

2)片纹方向

3)材料正、反面方向错

4)料弯曲(或扭曲)

5)材料错误(包括厚度、硬度等)

材料厚度、硬度、片纹方向、料弯曲将直接影响下工序成形效果,须重拮留意,如图纸标示不明确须即时反映(如不锈钢材料没注明其硬度要求或型号是SUS301 1/2H 3/4H或SUS304 1/2H

1)注意有否管位,工件是否能反方向放进

2)可使用投影机,相配之螺丝或夹具检测

铆接

碰焊

1)焊点披锋或焊点过深

2)虚焊(假焊)

3)锅钉松脱

4)锅钉歪斜

5)漏焊、漏铆钉(锅钉)

6)焊接移位或焊接反方向

7)锅钉螺纹被压坏或孔径变小

1)焊点深度控制在0.2mm以下

2)所有碰焊工件都必须做破坏性测试

3)用胶棒轻拿货品,可检测虚焊现象

5)模具跳屎(消屎不良,料屎跳于模面)

如产品须喷油或丝印,则表面不可有压痕不良,必要时,则以客户确认样办为准则

花痕/划伤

1)材料花(伤)

2)模具边角锋利,货品取放时划花

3)员工操作不良

正确认识品质常见五金不良

6LA39704 断面及面

生锈

提高质量意识 铸就完美品质

26

常见五金不良

生锈

一般产生原因: 1、空气的湿度较大,水分含量比重大,随着时间推移氧化

严重度加大.

2、空气的腐蚀有害物质含量较多,对部品腐蚀氧化生锈.

3、原材料成份中含有杂质,在进行表面处理时杂质被氧化 生锈.

其不良影响:

1、严重影响部品外观美观.

其不良影响:

1、刮花影响组装后的整体美观。 2、表面受到破坏易生锈、氧化。

提高质量意识 铸就完美品质

17

常见五金不良

刮花

预防措施:

1、产品摆放时做到 披锋面与披锋面,轧形面与轧形面相对 并入箱内,部品间要采用纸皮隔开,对表面要求严格部

品要用刀卡单个摆放入箱内. 2、在流水线上,不可堆积重叠,特别是人工滑拉时要特别

和決心 .計劃 .系統面

提高质量意识 铸就完美品质

12

三个金人

曾经有个小国到中国来,进贡了三个一模一样的金人,金碧辉煌, 把皇帝高兴坏了。可是这小国不厚道,同时出一道题目:这三个金人 哪个最有价值?

皇帝想了许多的办法,请来珠宝匠检查,称重量,看做工,都是 一模一样的。怎么办?使者还等着回去汇报呢。泱泱大国,不会连这 个小事都不懂吧?

部品一定要放入到管位。

易发生尺寸超差的工序:扎形工序、冲孔工序

提高质量意识 铸就完美品质

25

常见五金不良

2.7.生锈

定 义: 又称氧化,是指物体在高温高湿环境下,或受盐、碱

等腐蚀物质的影响,腐蚀物体外表面保护层,表层被

破坏,生成点状、块状、变色等不良现象.

图 片: 6LA39704断面 LM4292 及面生锈

五金常见不良分析汇总

3.生产技工规范产品对应机台要求并明确调试参数大小。 4.购买合适的原材料.并明确材料硬度规格。 5.工艺要求一次拉伸和二次拉伸同步进行,避免一次拉伸弧度不够

HONGXINGFU

品质部培训教材

五金常见不良分析汇总

版本:A1(2014年12月新编)

讲解者:韩超辉

培训专用

品管部培训教材

1

HONGXINGFU

一个理念

产品的质量是设计、开发和生产出 来的,质量是在检验之前已经存在。

同时在工序能力不稳定的情况下, 产品质量又是检验控制出来的。

HONGXINGFU

2、产品周转不当造成(如产品在流水拉生产时,产品堆积滑 拉,产品包装过松、过紧等)。

3、因顶位针尖过长,从模具/夹具内放、取产品不当,造成 顶针擦花产品。

4、组装/全检时夹具或人为造成。

其不良影响:

1、刮花影响组装后的整体美观。 2、严重时产品报废。 3、增加返工(抛光、电镀、氧化)成本

品管部培训教材

常见五金不良现象如下:

HONGXINGFU

一:压印

二:鼓包 三、披锋

四:刮花/碰伤/刮伤 五:变形

六:裂痕/拉伤

七:刀纹 八:起泡

九:R位偏大/偏小/不均匀 十、未倒角 攻牙

十一:平面度 十二:漏工序 差 十四:脏污 十五:碱灰

十三、尺寸超

品管部培训教材

15

(一)压印/凹痕

定 义:

又称压伤/模印、凹痕,零件表面被模具或夹具内的 附着的异物(如模具内的料屑)在相互力(重压)作 用下产生的痕迹。

5.来料材料材质硬度太硬(材料塑性差 );

五金件重点品控问题

冲压品质异常情况根据微波炉冲压五金件在生产过程中常产生各式各样品质异常根据其钣金件特性进行总结:并在检验过程有针对性的进行检验分析。

产品质量因检验过失所造成异常减到最低点。

1;外罩常出现的不良外观最多,如表面压印起邹压痕,漏孔,防烫标致及翻边变形,20L30L小凸包拉裂,不锈钢及银色易划花,碰伤,百叶窗及翻边毛剌过大,其次是,卡口和翻边孔尺寸不符,2:U板易出现的外观及尺寸不良,第一道引伸工序大包小包易拉裂位伸深度尺寸不够。

第二道切边料屎易产生压印划花印痕,三四五道冲网孔易冲裂,孔变形,网孔毛剌大,漏翻边孔。

六道冲焊点偏小,七道翻边时翻边易变形、转盘电机中心孔尺寸偏小、焊点压伤。

切边冲孔毛剌过大,转盘电机孔毛刺、开裂、变形。

装车时不锈钢产品易产生划花。

3:前板出现的外观不锈钢表面划花碰伤,压印,压痕,变形最多。

翻边角度不垂直。

第一道加强经没压出来。

翻边正面尺寸不对称。

切边冲孔毛剌过大等不良情况。

4:后板;第一道拉伸大包易拉裂,拉深度不够,第二道切边料屎易产生压印,三四道冲孔时孔出现变形冲裂。

最后一道翻边易产生变形角度不垂直、开裂(接地标记清晰)。

5顶板。

第一道拉伸时出现拉裂,拉底层包没引出。

卡口偏小或变形。

切边毛剌过大。

烧烤翻边配罩体处尺寸不够。

焊点偏小,翻边不垂直。

不锈钢网孔冲反毛剌大。

6底板最常出现的是拉裂起邹,卡口变形、毛刺及高度不够。

翻边角度不垂直。

少孔。

百叶窗漏孔。

7门体第一二道引伸,易产生网孔拉裂(接受连续3个网孔开裂),引深度不够,折弯工序易变生不垂直,六首工序切边毛剌易产生毛剌过大。

料屎产生压印,最后一道翻边易产生变形。

(特别注意门体平面度、拉伸高度)小件易出现不良焊点不符要求,毛剌过大,波导合发热罩易拉裂,电机支架小心孔偏小变形。

罩体网孔冲反。

支承。

铰链翻边不垂直,冷板易生锈。

外框划花,碰伤,变形,压印,压痕,黑锈斑。

翻边不垂直。

脚垫切边毛剌过大。

灯罩主体翻边尺寸不符,角度偏大或小,切边毛剌偏大。

五金部品滑牙现象研讨及应对

作成:谢

日期:2017.11.02

1.表现:

客户按预紧力打入螺钉时,发生滑牙现象,螺牙损坏。

2.滑牙的原因分析及对应

①材质问题

如图所示,当材质内存在疏松时容易发生。

此不良现象一般发生在铸造件中,因部件内部各种孔洞造成的不良在本公司采用的材质中,不会有此类不良产生。

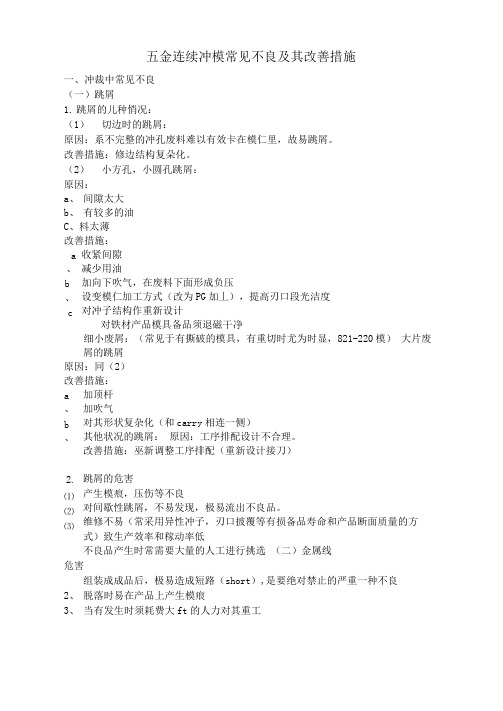

②有效牙圈数偏少。

抽牙孔口塌陷减少有效牙圈数。

加工螺纹前选别出孔口有下陷的部品

倒角过大减少有效牙圈数。

按图面要求倒角,不可随意加大

③螺牙小径偏大(本公司重点应对方向)

攻牙前底孔冲孔偏大

攻牙前检查部品底孔,底孔不合格,禁止流入下工序。

丝攻老化(使用寿命严格管控)

老化丝攻外径偏小,挤出的螺牙小径偏大。

生产中严格按

底孔径+牙规检查。

建议50-100PCS检一次,标识、隔离。

发现不良,追溯至前批合格品处。

防止不良品流出。

④螺牙破坏

部分螺牙初次加工时通规不通,再加工时损坏螺牙。

此类不良最好在初次加工中,就一次加工合格。

(首检-巡检-末件检做到位)如非必要,不应采用螺牙重工。

3.螺纹检查方法

牙规/通规 全通(部份通不可,如下图)止规1.5圈内止

针规,按公制粗牙螺纹,2级牙孔径表内对应数据值管理。

4.出货检查:明士达(HK)检查部

判定方法:牙规+针规 二者都合格才能判定为合格品。

缺一不可!

五金部品滑牙现象研讨及应对

2017.11.02

小径。

五金不良培训

(八)起 皱

定 义:

指产品的边缘表面有皱纹现象 。

图 片:

起皱

起皱 图 7

一般产生原因: 1. 压边力太小、压边力不均匀; 2. 凸凹模间隙过大; 3. 凹模圆角半径太大; 4. 材料表面有颗粒状杂物等都将导致工件起皱。

起皱不良影响: 严重影响产品的外观或增加抛光成本,严重时产品报废。

(九)R位偏大或偏小或不均匀

严重影响产品的外观或增加抛光成本,严重时产品报废。

(十)牙位偏深或偏浅

定 义:

指产品的牙位的凹凸痕迹过浅、过深。

牙位偏浅 图 片:

一般产生原因:

1、弹力胶胆力造成材料受力不均牙位深浅不均;

2.冲压机台调试参数大小冲压行程过浅(材料受力不均)造成。

3. 上下模不同心造成模具间隙不均导致材料受力不均造成。 4. 一次拉伸弧度不够或深度程度不够,造成二次成型时有裂痕。

3.在生产过程中,模具/夹具弹簧弹力不均匀。脱料弹力小。

(六)裂 痕/拉伤

定 义:

指产品的表面有破裂的痕迹或迹象 。

图 片: 裂痕 裂痕

一般产生原因:

1、上模R位处R角小(凸凹模圆角半径太小)的模具的崩裂造成的 2.模具/夹具模具间隙偏小(间隙太小,摩擦阻力太大)造成;

3. 上下模不同心、不平行。

一般产生原因:

1. 模具/夹具设计不完善、模具/夹具磨损/老化, 2. 产品在模具/夹具可能发生管位/定位松、断公或爆模的不良, 3. 作业员未按作业指导书的正确方法操作,会发生不良 4. 在前工序的来料(半成品)尺寸即以起差,受其影响,致本工 序尺寸不良. 5. 铝/冲压、加工---减料过程 ---抛光/研磨---减料过程 ---氧化的影响

(五)变 形

五金件及烤漆常见不良现象及原因分析

不良現象 壓傷

刮傷

變形 尺寸不良

氧化 模痕 毛刺

五金常見不良缺陷原因分析

不良現象分析 1. 沖壓時﹐模具切除之廢料反彈殘留于模具內﹐再次沖壓時壓于產品表面﹐導致產 品表面損傷﹐出現凹或凸出之痕跡。 2. 原材料本身凹凸痕 1. 作業員作時﹐作業動作不規范,傳送過程中碰刮模具及工作台邊角尖銳部分﹐導致 產品表面損傷。 2. 工作台面粗糙不清潔 3. 送料機送料時因調整不當引起產材料表面磨傷﹑擦傷 4. 制程中產品裸疊及包裝時產品之間相互碰刮引起表面刮傷。 1. 產品沖壓時﹐模具折邊擠壓或避位不夠導致變形 2. 操作員作業不小心,產品碰﹑摔造成 3. 產品包裝方式不正確擠壓所至 1. 產品沖壓時﹐模具定位不准及模高不正確 2. 模具設計尺寸達不到 1. 受高溫﹑高濕天氣的影響﹐車間空氣濕度過高﹐產品與空氣中的氧分子發生化學 反映。 2. 作業員作業時未確實戴好手套﹐手汗中的鹽﹑與水與產品發生氧化發映。 3. 生產排程變異,庫存時間太長 1. 模具擠壓造成 2. 材質因素 1. 模具刀口鈍化 2. 模具閉模間隙過大

油點 噴漆不均

異色 溢漆 少漆 桔皮 咬花不良

2. 噴漆池循環水濺于產品一

3. 素材表面油污未清洗干淨

1. 烤漆線上懸挂產品之吊盤轉動不靈活

2. DISC自動噴涂上下定位不佳

3. 噴漆技朮員作修補噴涂時﹐手補動作不均勻﹐導致表面噴漆不均 1. 涂料中顏料密度不同﹐密度大的下沉﹐輕的上浮于表面﹐噴涂后產品表面形成異 色。 2. 換機種生產是﹐噴涂設備清洗不干淨﹐不同顏色的油漆混合在一起噴涂于產品表 面上形成 1. 作業員將產品挂于治具上時﹐產品未有與治具完全密合 2. 治具因搬運﹑積漆過厚除漆時不正當的作業使治具變形﹐當產品挂在治具上時﹐ 導致產品與治具無法密合 3. 產品噴涂時﹐靜電過大﹐導致不需要噴涂的區域因受靜電的吸附溢漆

五金连续冲模常见不良及其改善措施

五金连续冲模常见不良及其改善措施一、冲裁中常见不良(一)跳屑1. 跳屑的儿种悄况:(1) 切边时的跳屑:原因:系不完整的冲孔废料难以有效卡在模仁里,故易跳屑。

改善措施:修边结构复朵化。

(2) 小方孔,小圆孔跳屑:原因:a 、 间隙太大b 、 有较多的油C 、料太薄改善措施:收紧间隙减少用油加向下吹气,在废料下面形成负压设变模仁加工方式(改为PG 加丄),提高刃口段光洁度对冲子结构作重新设计对铁材产品模具备品须退磁干净细小废屑:(常见于有撕破的模具,有重切时尤为时显,821-220模) 大片废屑的跳屑原因:同(2)改善措施:加顶杆加吹气对其形状复杂化(和carry 相连一侧)其他状况的跳屑: 原因:工序排配设计不合理。

改善措施:巫新调整工序排配(重新设计接刀)跳屑的危害产生模痕,压伤等不良对间歇性跳屑,不易发现,极易流出不良品。

维修不易(常采用异性冲子,刃口披覆等有损备品寿命和产品断面质量的方式)致生产效率和稼动率低不良品产生时常需要大量的人工进行挑选 (二)金属线危害组装成成品后,极易造成短路(short ),是要绝对禁止的严重一种不良2、 脱落时易在产品上产生模痕3、 当有发生时须耗费大ft 的人力对其重工a 、b 、c a 、 b 、 2. ⑴ ⑵ ⑶产生原因常见于有撕破的模具,比如2、先向下撕破,后乂被向上拍平,撕破切口处产生二次挤压,形成金属线2、 先向一个方向撕破后乂向相反方向折弯成形3、 一次撕破折弯不到位时,让设计不合理改善措施撕破处后面工站闪开(放电)避免撕破和被反复拍打。

(抽引毛坯的准备)2、 对抽引,有撕破准备毛坯的后面各工站,均应闪开撕破缝隙处,或是重新对carry 进行设计,以改善其变形,防止接缝段太长。

3、 撕破方向应和后续"进行的成形方向一致,能采用一次撕破折弯成形方案的 要尽可能采用。

4、 在撕破处须进行二次forming,要合理设计•穿过缝隙的冲子和模仁与撕破口间的间隙>0.02 (三)冲子蹦根源:结构设计不合理2、直刀面太长为(大于10mm )2、 该用PG 加工(光学研磨)的未用,III 于压板槽的影响,使用强度大大削弱C820-380N1)3、 采用PG 加工时结构设计不合理,PG 槽对其削弱很多,822-173U 形冲子4、 弧量的部分太过细长5、 太过细小冲子的导向段送样不合理(入子加工方式不好) 改善措施: PG 加工的冲子直刀面应小于10mm长^*宽<3^*3者应采用PG 加工方式来设计和加工对大多数改U 形结构冲子来讲,尽量釆用PG 加工,也应采用分体式结构, 以尽量减小对其强度的削弱。

经典五金常见不良分析汇总

品擦产品,易发生碎渍附在料面产生压印)。并及时上报品管

及部门组长;

3、对模具/夹具(上模)的废料及时清理,每0.5小时用风枪、折 白色碎布清洁干净后,再自检生产的产品有无问题。

品管部培训教材

19

金正江大五金塑胶制品有限公司

4、生产中,发现模具/夹具易沾铁屑或易跳废料时,应停机反馈给 上司,作出处理。

组长、技工;

●从预防问题再次发生的角度:生产

操作员;

●从管理问题的有效性的角度:直属

上司人员。

品管部培训教材

12

金正江大五金塑胶制品有限公司

造成不良原因的主要因素:4 M+1E

所謂4M+1E即是

1) MAN 2) MACHINE 3) MATERIAL 4) METHOD + 1) ENVIRONMENT

金正江大五金塑胶制品有限公司

常见五金不良现象如下:

一:压印

二:鼓包

三、披锋

四:刮花/碰伤/刮伤

五:变形

六:裂痕/拉伤Байду номын сангаас

七:翘边

八:起皱

九:R位偏大/偏小/不均匀

十、牙位偏深或偏浅

十一:字唛偏深、偏浅、崩裂、移位

十二:漏工序 十三、尺寸超差 十四:麻点

十五:线纹等

品管部培训教材

15

金正江大五金塑胶制品有限公司

●无追踪出责任对象不放过;

●无追踪至落实有效改善措施不放过; ●无责任人和操作人未受教育不放过。

品管部培训教材

8

金正江大五金塑胶制品有限公司

现场作业员检查方式:

● 产品互检;

● 产品自检;

● 产品全检。

一控:指控制自检正确率,努力使自检正确率达到100%

五金常见不良汇总1

常见五金不良

(五)漏工序

定 义:

指部品加工流向过程中,因人为或管理的失误造成整批或个 别部品缺少某项或几项工程的加工,而流向下工程或客户。 图 片: 人为失误造

成漏折弯 OK样品形 状

常见五金不良

(五)漏工序

一般产生原因: 1.作业员生产时,因无人指导及标准作业书的参照,不清楚 自己的部品流向(如应攻牙后再扎形的部品,却未送攻牙, 直接就扎形了), 2.作业员生产时因现场摆放零乱、标识不清等,造成以加工 与未加工部品混淆 漏工序不良影响: 严重影响客户组装功能。 预防措施: 1.在部品开啤时,现场应标挂样品/检查指导书指引现场人 员作业,并由现场管理员对其作业者进行岗前培训。让 作业员明确自己所加工的部品上、下工序的工程流向。

常见五金不良

(五)漏工序

2.部品在加工时,一定要把加工前与加工后的部品明显分

开放在机台上,一个卡板上不要同时放已加工与未加工部 品的盛装箱。人离机后,要把机台的部品清理干净方可(如 上洗手间、修模等)

3、试模品要在开啤前及时清理,交由QC处理,不可与现制品 混乱 易发生漏工序的工序: 各工序间都可能会发生(多数为冲孔模、压平批锋、中间两次 加工的工序等).

常见五金不良

(三)刮 花

一般产生原因: 1、产品摆放不当造成(如披 锋面与正表面重叠摆放入箱时, 产品间无间隔物、杂乱摆放等)。 2、产品周转不当造成(如产品在流水拉生产时,产品堆积滑 拉,部品装箱过松、过紧等)。 3、因顶位针尖过长,从模具内放、取产品不当,造成顶针擦 花部品。 其不良影响: 1、刮花影响组装后的整体美观。 2、表面受到破坏易生锈、氧化。

常见五金不良

(一)压 印

一般产生原因:

1、来料在未加工前就因来料表面不良。 2、原材料待加工部品表面附有脏物,在冲压时产生。

经典五金常见不良分析汇总

常见不良分析汇总

(2017年8月修编)

品管部培训教材

1

深圳西卡姆同位素有限公司

一个理念

产品的质量是设计、开发和生产 出来的,质量是在检验之前已经存在 。

同时在工序能力不稳定的情况下 ,产品质量又是检验控制出来的。

深圳西卡姆同位素有限公司

品质控制的首要任务

1、风险意识—风险就是不知道; 2、品质意识—第一次就做好; 3、执行力—责任。

其不良影响:

毛刺对后工序加工影响、装配组立与安全的影响。

品管部培训教材

26

深圳西卡姆同位素有限公司

预防措施:

1、保证模具设计,治具上对其间隙作出科学合理的计算及装配. 2、购买合适的原材料. 3、作业员工在开料时,可对每张料涂上合适的冲压油,在冲孔、

落料工序,对对模具内加一定的冲压油. 4、模具/夹具使用硬度强的模材。增加模具使用寿命。 5、生产技工牢固锁模块、调整机台行程参数并牢固螺母。

B 观察角度:被检测面与视线在45度范围内旋转左右转动15 度范围。

C 观察距离:人眼和被测物体表面距离为300-350㎜。 D 观察时间:≤10S E 视力:祼视或矫正视力在1.0以上且无色盲。

在此条件下,目测可见的不良现象认为是缺陷。

品管部培训教材

5

深圳西卡姆同位素有限公司

缺陷分级定义

A 严重缺陷/CRITICAL:有可能对使用者造成伤害或 有安全隐患的缺陷,造成产品不能使用缺陷或不符合产 品出厂配置要求的缺陷或严重影响主要性能指标,功能 不能实现的缺陷(漏工序、少装配件等)

易发生鼓包的工序:

冲压工序, 合金工序、 抛光工序、

品管部培训教材

24

深圳西卡姆同位素有限公司

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预冲孔毛刺过大导致翻边开裂

未放到位导致面押不良)

6)、外观常见不良现象

未放到位导致变形

未放到位导致变形

未放到位导致不良

未放到位导致不良

五金部品常见不良现象

作成:钟玉梅

1)、

已铆子件

漏铆子件

已折弯

漏折弯

2)、

已冲孔

漏冲孔

划伤

变形

3)、

压印 漏折弯

表面生锈

4)、外观常见不良现象

模具断针导致翻边孔未翻开

模具断针导致翻边孔破损

模具平面整形不好导致翘曲不良

压Байду номын сангаас崩(双啤,放不到位等导致)

5)、外观常见不良现象

凸米拉伤,朱咀孔变形

冲针松动导致翻边孔高度不够