东芝车刀刀片类型

普通车床车刀的种类和型号

普通车床车刀的种类和型号1. 外圆切削刀具(External Turning Tool)外圆切削刀具是最常用的车床车刀之一、它主要用于加工外圆表面,切削过程中刀具沿工件的径向方向进行切削。

根据不同的切削形式,外圆切削刀具可以细分为几个子类,包括普通车刀、U型车刀、V型车刀、R 型车刀等。

普通车刀是最常见和常用的类型,适用于对工件进行粗加工和普通车削操作。

2. 内圆切削刀具(Internal Turning Tool)内圆切削刀具是用于加工工件内圆表面的车床车刀。

与外圆切削刀具类似,内圆切削刀具也可以根据切削形式进行细分。

其中最常见的是S型内圆切削刀具,它的刀头呈半圆形,适用于加工直径较小的内孔。

除此之外,还有一些特殊形状的刀具,如角刀、矩形刀、星形刀等,用于特殊的内圆切削需求。

3. 剖面切削刀具(Profile Turning Tool)剖面切削刀具是车床车刀中另一类常见的刀具。

它主要用于加工工件的剖面形状,可以进行复杂的凸轮加工、图案切削等。

常见的剖面切削刀具有刀尖刀、扁刀、线刀等。

剖面切削刀具的刀头和刀柄的形状和角度可以根据工件的剖面形状进行定制,以满足不同的加工需求。

4. 螺纹切削刀具(Thread Turning Tool)螺纹切削刀具用于加工螺纹表面,主要分为外螺纹刀具和内螺纹刀具两种。

外螺纹刀具一般为V型或者刀片形状,常用于加工外螺纹。

内螺纹刀具则是用于内螺纹加工,刀头和刀柄上有不同的刀片形状,适合加工不同精度和规格的内螺纹。

除了上述几类常见的普通车床车刀外,还有一些特殊的车刀用于特殊的加工需求。

例如:- 刨刀(Grooving Tool):用于加工槽口、凹槽等。

- 切断刀(Parting Tool):用于分割工件,加工断面平整。

- 弯刀(Boring Tool):用于加工内孔的加工,适用于加工大径深孔。

-特殊刀具:如倒角刀、钻孔刀、刨圆刀等,用于特定的切削操作。

总之,普通车床车刀的种类和型号多种多样,可以根据工件的形状、尺寸和加工需求选择适合的刀具。

车刀的牌号及对应用途

车刀的牌号及对应用途车刀是一种用于车削加工的刀具,广泛应用于各种机械制造领域。

根据不同的加工要求和材料特性,车刀有多种不同的牌号和对应的用途。

下面将介绍几种常见的车刀牌号及其对应的应用领域。

1. TCMT(三角形刀片)TCMT刀片是一种常见的车刀,以其高效的切削性能和较长的使用寿命而受到广泛应用。

TCMT刀片的主要应用领域包括钢、铸铁、不锈钢、高温合金等材料的外圆车削和切槽加工。

其特点是刃翼角度合适,切削力稳定,可实现较高的切削速度,提高生产效率。

2. CCMT(菱形刀片)CCMT刀片是一种常用的车削刀片,适用于钢材、铸铁、不锈钢等材料的内外圆车削、切槽和纵切加工。

CCMT刀片具有较好的刚性和切削刃的稳定性,刃翼角度适中,可实现较高的切削深度和切削速度。

3. CNMG(菱形刀片)CNMG刀片是一种常见的车刀,适用于钢材、铸铁、不锈钢等材料的外圆车削和切槽加工。

CNMG刀片具有较强的硬度和刚性,可在较高的切削速度下实现较大的切削深度和切削力。

4. VNMG(菱形刀片)VNMG刀片是一种适用于加工铸件、钢铁和不锈钢的车刀刀片。

VNMG刀片具有较大的刃翼角度和较高的刚性,适合进行加工粗糙度要求较高的零件,如汽车发动机缸套等。

5. WNMG(菱形刀片)WNMG刀片是一种适用于加工钢、不锈钢和铸铁的车刀刀片。

WNMG刀片具有较大的刃翼角度和较高的刚性,适合进行中等加工精度要求的零件车削加工。

此外,还有其他一些牌号的车刀也有各自的应用领域,如:SNMG(正六角刀片)适用于加工高温合金和钢材,TNMG(三角形刀片)适用于加工铸件、钢材和不锈钢等。

综上所述,车刀的牌号和用途是根据不同的材料和加工要求而确定的。

不同牌号的车刀具有不同的刃翼角度、刚性和硬度等特点,可以满足不同工件加工的需求。

在选择车刀时,需要根据具体的加工工艺要求和材料特性来选择合适的车刀牌号,以提高加工效率和产品质量。

数控车刀型号说明

SDNCN 2525M1125

25

25

13

25

150

型 号bhh1fl2l1刀尖半径配用刀片 螺钉扳 手

SDNCR/L 1212H07 121212181050.4DCMT070204 M2.5x5T8

100

SDNCR/L 1616H11 16161625107

SDNCR/L 2020K11 20202029.51161250.8DCMT11T308 M4x9T15

SDNCR/L 2525M1125252534.5141150

螺钉夹紧式外圆车刀SDJCR/L、SDPC、N SDPCR/、L SSDPN、STACR/L、SCGCR/、L SCFCR/L、SCLCR/L、

SRDC、N SRGCR/、L SVJBR/L、SVVBN、SVHBR/L

型号

b

h

h1

f

l2

l1

25

12.5

25

150

型号

b

h

h1

f

l2

l1

刀尖半径

配用刀片

螺钉

扳手

STACR/L0 808H09

8

8

8

8

STACR/L1 010H09

10

10

10

10

10.5

`100

TCMT09020

STACR/L1 212H09

12

12

12

12

0.4

M2.5x5

T8

STAPR/L1 616H11

16

16

16

16

外圆车刀型号说明

内孔车刀型号说明

可转位精密车刀简介

可转位精密车刀是车削工具系统中主要部件, 规格、品种较多的产品之一,精密级产品, 车

加工刀片知识点归纳总结

加工刀片知识点归纳总结一、刀片材料1.高速钢刀片:高速钢刀片是一种用途广泛的工具钢,具有良好的耐磨性和热硬性。

适用于一般的加工工艺,例如车削、铣削、切削、钻削等。

2.硬质合金刀片:硬质合金刀片由金属钨和碳化钴等合金粉末通过粉末冶金工艺制成。

硬质合金刀片具有极高的硬度和耐磨性,适用于高速切削、重切削和精密切削等高难度加工。

3.陶瓷刀片:陶瓷刀片由氧化锆、氧化铝、碳化硅等陶瓷材料制成,具有超高硬度和优异的耐磨性,适用于高速、高温、高硬度材料的切削加工。

4.金刚石刀片:金刚石刀片具有极高的硬度和热导性,适用于加工硬脆材料,如石英、玻璃、陶瓷等。

5.立铁镍基刀片:立铁镍基刀片由立铁和镍基合金制成,具有出色的耐高温性和耐腐蚀性,适用于加工高温合金、高硬度耐热合金等材料。

6.多晶金刚石刀片:多晶金刚石刀片具有高硬度、高导热性和耐磨性,适用于高速加工铝、铜、塑料等材料。

二、刀片几何形状1.刀片角度:刀片的切削角度对于切削作用影响非常大,一般包括前角、后角、刃后角、主偏角、副偏角等。

2.刀片形状:刀片的形状影响着切削表面的质量和加工效率,主要包括平面刀片、圆弧刀片、斜面刀片、倒角刀片等。

3.刀片刃形:刀片的刃形决定了切屑的形态和加工结果,一般包括主刃、侧刃、前角、后角等。

4.刀片刃尖:刀片的刃尖质量和形状对于切削作用非常重要,在切削过程中直接接触工件,直接影响加工表面的质量。

5.刀片刃长:刀片的刃长影响着切削的稳定性和切削力的分布,一般包括刃长、刃宽、刃厚等参数。

三、刀片的热处理1.淬火:通过加热至临界温度后迅速冷却,使刀片的结构发生相变并获得高硬度。

2.回火:通过加热至一定温度后冷却,调整刀片的组织结构,提高韧性和耐磨性。

3.脱碳:在高温条件下,使刀片表面碳元素被氧化剥离,降低表面硬度和增加表面韧性。

4.氮化:在刀片表面渗氮处理,提高刀片的硬度和耐磨性。

5.表面涂层:在刀片表面涂覆涂层,用于降低刀片摩擦、提高耐磨性和延长刀片使用寿命。

常用车刀类型及材料

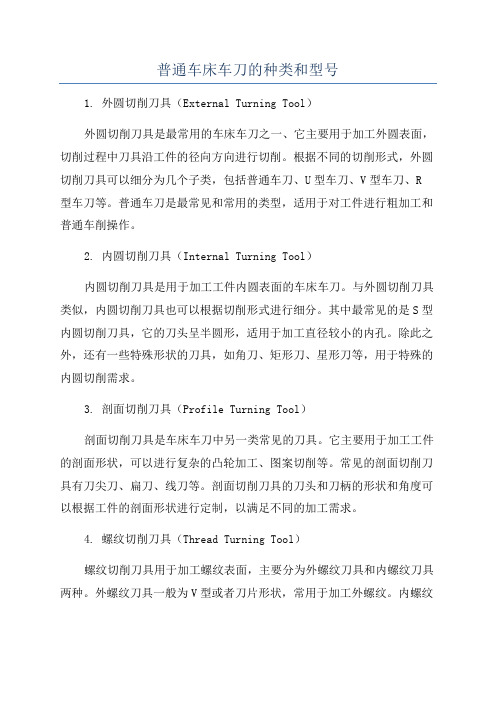

一、车刀的种类图3–1 车刀的种类1.按用途可分为①外圆车刀如图示3–1a 、b 主偏角一般取75°和90°,用于车削外圆表面和台阶;②端面车刀如图示3–1c主偏角一般取45°,用于车削端面和倒角,也可用来车外圆;③切断、切槽刀如图示3–1d 用于切断工件或车沟槽。

④镗孔刀如图示3–1e用于车削工件的内圆表面,如圆柱孔、圆锥孔等;⑤成形刀如图示3–1f 有凹、凸之分。

用于车削圆角和圆槽或者各种特形面;⑥内、外螺纹车刀用于车削外圆表面的螺纹和内圆表面的螺纹。

图3–1g为外螺纹车刀。

2.按结构可分为:①整体式车刀刀头部分和刀杆部分均为同一种材料。

整体式车刀的刀具材料一般是整体高速钢,如图3–1f所示。

②焊接式车刀刀头部分和刀杆部分分属两种材料。

即刀杆上镶焊硬质合金刀片,而后经刃磨所形成的车刀。

图3–1所示a、b、c、d、e、g均为焊接式车刀。

③机械夹固式车刀刀头部分和刀杆部分分属两种材料。

它是将硬质合金刀片用机械夹固的方法固定在刀杆上的,如图3–1h所示。

它又分为机夹重磨式和机夹不重磨式两种车刀。

图3–2所示即是机夹重磨式车刀。

图3–3即是机夹不重磨车刀。

两者区别在于:后者刀片形状为多边形,即多条切削刃,多个刀尖,用钝后只需将刀片转位即可使新的刀尖和刀刃进行切削而不须重新刃磨;前者刀片则只有一个刀尖和一个刀刃,用钝后就必须的刃磨。

图3–4 车刀用途示意图三、车刀的组成车刀刀头在切削时直接接触工件,它具有一定的几何形状。

如图3–5a、b、c中所示是三种刀头为不同几何形状的车刀。

图3–5 车刀组成示意图图3-5中车刀刀具各部分结构,它组要由以下各部分组成:1.前刀面它是刀具上切屑流过的表面。

2.主后刀面同工件上加工表面相互作用或相对应的表面。

3.副后刀面同工件上已加工表面相互作用或相对应的表面。

4.主切削刃它是前刀面与主后刀面相交的交线部位。

5.副切削刃它是前刀面与副后刀面相交的交线部位。

数控刀具知识点总结大全

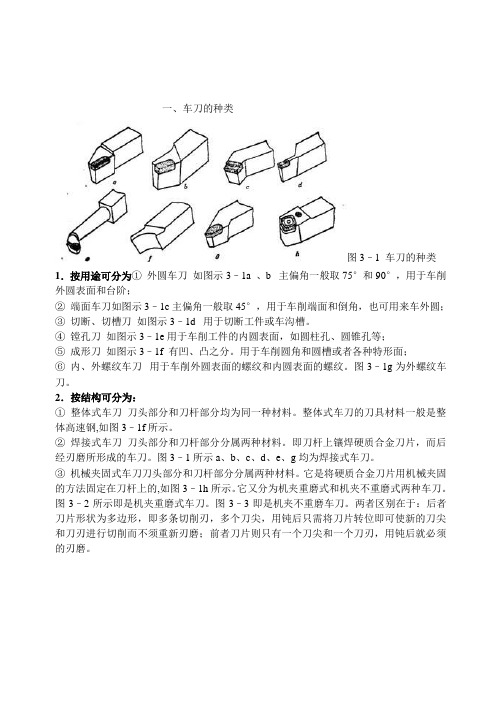

数控刀具知识点总结大全一、数控刀具的分类数控刀具按照其功能和使用范围的不同,可以分为以下几类:1. 铣刀:铣刀用于铣削加工,根据其形状和用途可分为平头铣刀、立铣刀、立面铣刀、球头铣刀、倒角铣刀等。

2. 钻头:钻头主要用于钻孔加工,根据其结构和用途可分为螺纹钻头、中心钻头、加工钻头等。

3. 刀片:刀片主要用于车削加工,根据其形状和用途可分为外圆刀片、内圆刀片、螺纹刀片等。

4. 锯片:锯片用于锯割加工,根据其齿形和用途可分为圆锯片、带锯片等。

5. 刀具系统:刀具系统主要包括刀柄、刀杆、插刀、刀尖等组成,根据其结构和用途可分为拉刀系统、旋转刀系统、可转位刀系统等。

二、数控刀具的材料数控刀具的材料选择对于刀具的性能和寿命有着重要的影响,常见的数控刀具材料主要有以下几种:1. 高速钢:高速钢是一种含钨、钼、铬、钴等元素的合金钢,具有高硬度、良好的热稳定性和切削性能,适用于一般的切削加工。

2. 硬质合金:硬质合金是一种以钨钴粉末为主要原料,添加少量的钛、钼、铬等元素制成的耐磨合金材料,具有极高的硬度和耐磨性,适用于高速切削和重切削。

3. 陶瓷刀具:陶瓷刀具是一种新型的刀具材料,具有非常高的硬度、耐磨性和热稳定性,适用于高速切削和高温加工。

4. 超硬合金:超硬合金是一种以碳化钨粉末为基础,添加少量的钴、钛、铬等元素制成的超硬材料,具有极高的硬度和耐磨性,适用于高速切削和重切削。

5. 金刚石和CBN:金刚石和立方氮化硼(CBN)是目前最硬的材料,可以用来制作超硬刀具,具有极高的耐磨性和切削性能。

三、数控刀具的结构数控刀具的结构通常由刀头、刀柄、刃部等几个主要部分组成,不同类型的刀具结构也会有所不同,常见的数控刀具结构有以下几种:1. 实心刀具:实心刀具是指整个刀具都是由一种材料制成的,通常用于轻负载和精密加工。

2. 中空刀具:中空刀具是指刀具的刃部为空心结构,可以减轻刀具的重量和提高切削效率,适用于重切削和大负载的加工。

机械加工各种刀具名称和型式汇总

一、车刀(一)、外圆车刀:45°外圆车刀60°外圆车刀90°外圆车刀45°弯头车刀60°弯头车刀90°偏头外圆车刀50°直头外圆车刀60°直头外圆车刀75°偏头外圆车刀45°偏头外圆车刀60°偏头外圆车刀45°直头外圆车刀75°直头外圆车刀90°直头外圆车刀、端面车刀:45外圆车刀60外圆车刀90外圆车刀90°直头端面车刀90°偏头端面车刀75°偏头端面车刀60°偏头端面车刀93°偏头端面车刀85°偏头端面车刀45°弯头端面车刀仿形车刀:63°直头仿形车刀72.5直头仿形车刀93°偏头仿形车刀、内孔车刀:92°内孔车刀75°内孔车刀可转位75°上压式内孔车刀可转位90°上压式内孔车刀、切断车刀:普通切断车刀上压式机夹可调切断车刀Q型切断车刀ZQ型切断车刀、切槽车刀:普通切槽车刀机夹内孔切槽车刀、成形车刀:平体成形车刀棱体成形车刀圆体成形车刀、外螺纹车刀:机夹外螺纹车刀硬质合金焊接外螺纹车刀、内螺纹车刀:机夹内螺纹车刀硬质合金焊接内螺纹车刀、倒角车刀:15°倒角车刀30°倒角车刀45°倒角车刀60°倒角车刀二、铣刀:1、圆柱形铣刀:粗齿圆柱形铣刀细齿圆柱形铣刀2、面铣刀:镶齿套式面铣刀硬质合金端铣刀硬质合金可转位面铣刀3、立铣刀:套式立铣刀直柄立铣刀莫氏锥柄立铣刀短莫氏锥柄立铣刀削平型直柄立铣刀7:24锥柄立铣刀焊接式硬质合金斜齿锥柄立铣刀波形刃立铣刀硬质合金苞米式铣刀4、三面刃铣刀:直齿三面刃铣刀镶齿三面刃铣刀错齿三面刃铣刀5、槽铣刀:尖齿槽铣刀螺钉槽铣刀6、锯片铣刀:粗齿锯片铣刀中齿锯片铣刀细齿锯片铣刀镶片圆锯7、键槽铣刀:直柄键槽铣刀锥柄键槽铣刀半圆键槽铣刀8、T型槽铣刀:直柄T形槽铣刀削平型直柄T形槽铣刀莫氏锥柄T形槽铣刀硬质合金锥柄T形槽铣刀焊接硬质合金T形槽铣刀9、燕尾槽铣刀:直柄燕尾槽铣刀直柄反燕尾槽铣刀削平型直柄燕尾槽铣刀削平型直柄反燕尾槽铣刀焊接式硬质合金燕尾槽铣刀10、成形铣刀:凸半圆铣刀凹半圆铣刀圆角铣刀11、角度铣刀:单角铣刀不对称双角铣刀对称双角铣刀12、硬质合金可转位铣刀:可转位立铣刀可转位三面刃铣刀可转位面铣刀13、模具铣刀:直柄圆柱形球头立铣刀削平型直柄柱形球头立铣刀莫氏锥直柄圆柱形球头立铣刀直柄圆锥形立铣刀削平型直柄圆锥形立铣刀直柄圆锥形球头立铣刀削平型直柄圆锥形球头立铣刀莫氏锥柄圆锥形立铣刀莫氏锥柄圆锥形球头立铣刀三、孔加工刀具中心钻A型中心钻B型中心钻R型中心钻麻花钻直柄小麻花钻粗直柄小麻花钻直柄短麻花钻直柄麻花钻直柄长麻花钻锥柄麻花钻锥柄长麻花钻锥柄加长麻花钻粗锥柄麻花钻直柄超长麻花钻锥柄超长麻花钻攻丝前钻孔用直柄阶梯麻花钻攻丝前钻孔用锥柄阶梯麻花钻群钻铸铁群钻紫铜群钻黄铜群钻薄板群钻整体硬质合金粗柄麻花钻整体硬质合金定直径圆柱柄麻花钻整体硬质合金直柄麻花钻整体硬质合金直柄内冷却麻花钻削平柄硬质合金三刃麻花钻镶片硬质合金麻花钻镶齿冠硬质合金麻花钻镶片硬质合金内冷却麻花钻硬质合金可转位浅孔钻扩孔钻直柄扩孔钻锥柄扩孔钻套式扩孔钻硬质合金锥柄扩孔钻硬质合金套式扩孔钻锪钻60°直柄锥面钻90°直柄锥面钻120°直柄锥面钻60°锥柄锥面钻90°锥柄锥面钻120°锥柄锥面钻带导柱直柄平底锪钻带可换导柱锥柄平底锪钻带导柱直柄90°锥面锪钻带可换导柱锥柄90°锥面锪钻铰刀手用铰刀可调节手用铰刀直柄机用铰刀锥柄机用铰刀带刃倾角直柄机用铰刀带刃倾角锥柄机用铰刀套式机用铰刀锥柄长刃机用铰刀锥柄机用桥梁铰刀整体硬质合金铰刀硬质合金直柄机用铰刀硬质合金锥柄机用铰刀硬质合金可调节浮动铰刀硬质合金无刃铰刀手用1:50锥度销子铰刀手用长刃1:50锥度销子铰刀锥柄机用1:50锥度销子铰刀直柄莫氏圆锥和公制圆锥铰刀锥柄莫氏圆锥和公制圆锥铰刀米制锥螺纹锥孔铰刀镗刀单刃镗刀45°通孔镗刀60°通孔镗刀盲孔镗刀精镗刀直槽镗刀加工后端面镗刀T形槽镗刀通切镗刀推切镗刀硬质合金可转位刀片镗刀固定直径双刃镗刀硬质合金可转位双刃可调镗刀微调镗刀扁钻整体扁钻装配式扁钻深孔钻枪钻(整体硬质合金头)枪钻(焊齿式刀头)BTA内排屑深孔钻(焊接式)BTA内排屑深孔钻(机夹式)BTA套料钻BTA镗孔钻喷吸钻(焊接式)喷吸钻(机夹式)DF内排屑深孔钻复合刀具阶梯钻钻--铰钻--攻丝钻--锪--成形锪四、拉刀圆孔拉刀圆廓式圆孔拉刀轮切式圆孔拉刀综合轮切式圆孔拉刀螺旋齿圆孔拉刀键槽拉刀双键槽拉刀矩形花键孔拉刀键槽拉刀三角花键拉刀尖齿花键拉刀渐开线花键孔拉刀五、齿轮刀具齿轮铣刀盘形齿轮铣刀指形齿轮铣刀齿轮滚刀整体高速钢小模数齿轮滚刀整体高速钢高精度齿轮滚刀整体高速钢多头齿轮滚刀镶片高速钢齿轮滚刀圆磨法装配式齿轮滚刀高速滚齿用硬质合金齿轮滚刀硬齿面刮削齿轮滚刀硬质合金可转位式齿轮滚刀多段组装式粗切滚刀波形刃粗切滚刀长短齿粗切滚刀剃前齿轮滚刀磨前齿轮滚刀刮前齿轮滚刀渐开线花键滚刀插齿刀盘形直齿插齿刀碗形直齿插齿刀锥柄直齿插齿刀渐开线内花键插齿刀斜齿插齿刀薄片插齿刀剃齿刀:盘形剃齿刀径向剃齿刀蜗杆形剃齿刀硬质合金车剃刀蜗轮刀具:蜗轮滚刀蜗轮剃齿刀蜗轮飞刀圆弧齿蜗轮滚刀非渐开线展成刀具:矩形花键滚刀单圆弧齿轮滚刀双圆弧齿轮滚刀钟表齿轮滚刀摆线齿轮滚刀`链轮滚刀非渐开线展成插刀非渐开线展成车刀锥齿轮刀具:直齿锥齿轮铣刀直齿锥齿轮指形铣刀直齿锥齿轮靠模仿形刨刀直齿锥齿轮成对滚切刨刀直齿锥齿轮成对滚切铣刀直齿锥齿轮拉-铣刀盘直齿锥齿轮定装滚刀弧齿锥齿轮铣刀盘弧齿锥齿轮圆拉刀盘摆线齿锥齿轮铣刀盘摆线齿锥齿轮万能刀盘准渐开线齿锥齿轮锥形滚刀六、螺纹刀具:螺纹车刀平体螺纹车刀圆体螺纹车刀螺纹梳刀平体螺纹梳刀圆体螺纹梳刀棱体螺纹梳刀丝锥手用丝锥机用丝锥螺旋槽丝锥螺尖丝锥无槽螺尖丝锥挤压丝锥跳牙丝锥串列式丝锥短柄螺母丝锥长柄螺母丝锥弯柄螺母丝锥复合丝锥内容屑丝锥锥螺纹丝锥梯形螺纹拉削丝锥镶齿丝锥直径可调丝锥板牙圆板牙方形板牙管形板牙钳工板牙螺纹铣刀盘形螺纹铣刀圆柱形螺纹铣刀螺纹切头装平梳刀的自动开合丝锥装圆梳刀的自动开合丝锥装平梳刀的板牙头装圆梳刀的板牙头螺纹滚压刀具滚丝轮搓丝板七、刨刀纵切刨刀端面刨刀切断刨刀专用切槽刨刀八、插刀尖刀切刀成型刀九、磨具平行砂轮平形砂轮双斜边一号砂轮双斜边二号砂轮单斜边砂轮小角度单斜边砂轮单面凹砂轮双面凹砂轮单面凹带锥砂轮双面凹带锥砂轮孔槽砂轮螺丝紧固砂轮薄片砂轮。

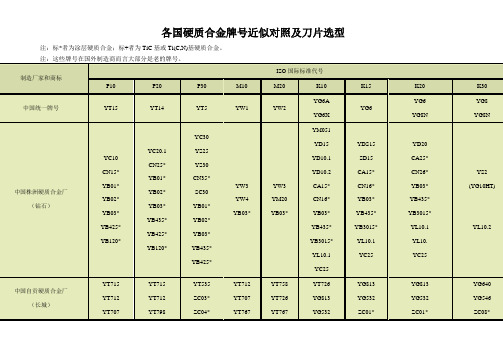

各国硬质合金牌号近似对照

各国硬质合金牌号近似对照及刀片选型注:标*者为涂层硬质合金;标+者为TiC基或Ti(C,N)基硬质合金。

WTN33*WTN43*德国赫尔特(Hertel)CP1*CP3*CM2*CM3*P10CF2*CP1*CP3*CM2*CM3*P20CF2*CP3*CM2*CM3*CF2*CM2CM3KM1CF3CM3CP1CP3CM2KM1CF3CP1CP3CM2CM3KM1CF3硬质合金焊接刀片A1型制造外园车刀、镗刀和切槽刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8硬质合金焊接刀片A2型制造镗刀和端面车刀型号尺寸〔 mm 〕近似重量〔 g 〕R.H. L.H.L t S R r e eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3X YG6YG6XYG6AYG8A208 - 8 7 2.5 7 0.5 - 0° 1.4 1.3 1.25 - 1.4 1.3 1.5 1.45 1.4 1.4 A210 - 10 8 3.0 8 1.0 - 0° 2.4 2.24 2.1 - 2.3 2.1 2.6 2.85 2.8 2.75 A212 A212Z 12 10 4.5 10 1.0 0.8 14° 4.5 4.2 4 - 4.7 4 4.7 5.45 5.35 5.25 A216 A216Z 16 14 6.0 14 1.0 0.8 14°11.3 10.5 10 -11.3 10 11.8 13.3 13 12.8A220 A220Z 20 18 7.0 18 1.0 0.8 14°20.8 18.9 18.6 -21 18.6 21.8 24.1 23.7 23.3 A225 A225Z 25 20 8.0 20 1.0 0.8 14°34.7 32.6 31 -35 31 36.5 40.6 39.9 39.2硬质合金焊接刀片A3型制造端面车刀和外园车刀型号尺寸〔 mm 〕近似重量〔 g 〕YG3右左L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG6 YG8YG3XYG6XYG6AA310 - 10 6 3 6 1 - 0°0° 2 1.8 1.7 - 2 1.7 2.2 2.45 2.4 2.3 A312 A312Z 12 7 4 7 1 0.8 14°5° 3.15 2.9 2.8 - 3.2 2.8 3.4 3.75 3.7 3.65 A315 A315Z 15 9 6 9 1 0.8 14°5°7.6 7.07 6.7 -7.5 7.5 8 9.45 9.25 9.05 A320 A320Z 20 11 7 11 1 0.8 14°5°14.8 13.5 13.1 -15 13.1 16.2 17.8 17.5 17.2 A325 A325Z 25 14 8 14 1 0.8 14°5°27 25 24.3 -28.1 24.3 28.4 32.6 32 31.5 A330 A330Z 30 16 9.5 16 1 0.8 14°5°45.8 42.3 40.5 -45.6 40.5 48.2 53 52 51 A340 A340Z 40 18 10.5 18 1 0.8 14°5°80 74.5 70 -78.8 70 84 90.8 89.2 87.5硬质合金焊接刀片A4型制造外圆车刀、镗刀和端面车刀型号尺寸〔 mm 〕近似重量〔 g 〕右R.H.左L.H.L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8A406 - 6 5 2.5 5 0.5 - 0°0°0.8 0.74 0.6 -0.8 0.6 1 0.95 0.9 0.9 A408 - 8 6 3 6 0.5 - 0°0° 1.4 1.3 1.25 - 1.6 1.3 1.5 1.8 1.75 1.75 A410 A410Z 10 6 3.5 6 1 - 14°8° 1.8 1.67 1.6 - 1.8 1.6 2 2.45 2.4 2.35 A412 A412Z 12 8 4.5 8 1 0.8 14°8° 4.2 3.9 3.6 - 4.2 3.6 4.3 5.1 5 4.9 A416 A416Z 16 10 5.5 10 1 0.8 14°8°8.6 8.0 7.6 -9 7.6 8.7 10.55 10.35 10.15A420 A420Z 20 12 7 12.5 1 0.8 14°8°17 15.6 15 -17 15 18.7 19.8 19.4 19 A425 A425Z 25 15 8.5 16 1 0.8 14°8°32.5 30 28.5 -32.2 28.5 34 37.7 37 36.4 A430 A430Z 30 16 6 16 1 0.8 14°8°30 27.9 27 -31.3 27 31.5 36.7 36 35.4 A430A A430AZ 30 16 9.5 16 1 0.8 14°8°47 43.7 40 -47.3 0 49.4 55.2 54.2 53.2 A440 A440Z 40 18 8 18 1 0.8 14°8°62 57.7 55 -44.5 55 65 74.2 72.8 71.4 A440A A440AZ 40 18 10.5 18 1 1.2 14°8°79 73.5 71 -81.4 71 83 95.5 93.5 91.5 A450 A450Z 50 20 8 20 1.5 0.8 14°8°81 81 79 --79 91 105 103 101 A450A A450AZ 50 20 12 20 1.5 1.2 14°8°127.5 118.5 115 --115 130 154 151 148 硬质合金焊接刀片B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R eα°YT5YT14YT15YS25YG3YG6YG8YG3X YG6X YG8 B108 - 8 6 3 - 1.5 - 0°0° 2.5 2.3 2.2 - 3.1 3.05 3 3.1 3.1 2.3 B112 B112Z 12 8 4 - 1.5 1 10°5° 4.8 4.3 -- 5.5 5.35 5.25 5.5 5.4 3.65 B116 B116Z 16 10 5 9 1.5 1 10°5°10.3 9.3 12.4 -12.5 12.2 12 12.5 12.2 9.05 B120 B120Z 20 14 5 11 1.5 1 10°5°---------17.2 B120A B120AZ 20 16 7 14 1.5 1.5 10°5°26.1 23 22 -31.3 30.9 30.4 31.3 30.9 31.5 B125 B125Z 25 14 5 16 1.5 1.5 10°5°---------51 B125A B125AZ 25 18 8 16 1.5 1.5 10°5°43 38 --53 52.5 51.8 53 52.5 51 B130 B130Z 30 20 8 18 1.5 1.5 10°5°58.7 52.2 --77.5 76.2 75 77.5 76.2 87.5硬质合金焊接刀片B2型制造倒园角车刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R R1e YT5YT14YT15YS25YW1YW2YG3 YG6 YG8YG6XYG3XYG6AB312 B312Z 12 8 4 8 3 0.8 3.6 3.3 3.2 - 3.2 4 4.4 4.3 4.2B315 B315Z 15 10 5 10 5 0.8 6.3 5.8 5.6 - 5.6 6.9 8.2 8.1 7.9B318 B318Z 18 12 6 12 6 0.8 10.6 10.3 10.2 - 10.2 11.6 13.6 13.4 13.3B322 B322Z 22 16 7 16 10 0.8 18.4 16.6 16.4 - 16.4 19 22.6 22.4 22.2硬质合金焊接刀片B3型制造螺纹车刀及外园精车刀型号尺寸〔 mm 〕近似重量〔 g 〕YG3YG6 YG8 右左L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG3XYG6XYG6AA310 - 10 6 3 6 1 - 0°0° 2 1.8 1.7 - 2 1.7 2.2 2.45 2.4 2.3 A312 A312Z 12 7 4 7 1 0.8 14°5° 3.15 2.9 2.8 - 3.2 2.8 3.4 3.75 3.7 3.65 A315 A315Z 15 9 6 9 1 0.8 14°5°7.6 7.07 6.7 -7.5 7.5 8 9.45 9.25 9.05 A320 A320Z 20 11 7 11 1 0.8 14°5°14.8 13.5 13.1 -15 13.1 16.2 17.8 17.5 17.2 A325 A325Z 25 14 8 14 1 0.8 14°5°27 25 24.3 -28.1 24.3 28.4 32.6 32 31.5 A330 A330Z 30 16 9.5 16 1 0.8 14°5°45.8 42.3 40.5 -45.6 40.5 48.2 53 52 51 A340 A340Z 40 18 10.5 18 1 0.8 14°5°80 74.5 70 -78.8 70 84 90.8 89.2 87.5 硬质合金焊接刀片C1型制造螺纹车刀及外园精车刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8C310 10 4 3 0.5 - - 1.3 1.2 1.1 1 1.4 1.1 1 1.5 1.45 1.45 C116 16 6 4 0.5 0.8 10° 4 3.7 3.6 3 4.2 3.6 4.5 4.9 4.8 4.7 C120 20 8 5 0.5 0.8 10°8.2 7.7 7.3 6.1 8.3 7.3 9 10.3 1.1 9.9 C122 22 10 6 0.5 0.8 10°13.3 12.0 11.8 9.8 13.5 11.8 15 15.9 15.6 15.3 C125 25 12 7 0.5 0.8 10°21.3 19 18.8 15 21.5 18.8 23 25.5 25 24.5 硬质合金焊接刀片C2型制造精车刀和梯形螺纹车刀型尺寸〔 mm 〕近似重量〔 g 〕号L t S b e YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6XYG6AYG8C215 15 7 4 1.8 0.8 3.0 33 3.2 - 3.7 3.2 4 4.4 4.35 4.25 C218 18 10 5 3.1 0.8 7.9 7.3 7.1 - 8.1 7.1 8.2 9.4 9.25 9.1 C223 23 14 5 4.9 0.8 15 13.9 13.4 - 14.9 13.0 16 17.6 17.3 17 C228 28 18 6 7.7 0.8 29.5 27.4 26 - 30 26 31 35.5 34.4 33.8 C236 36 28 7 13.1 0.8 67.5 62.6 60.5 - 69.8 0.5 69 80.8 79.4 78 硬质合金焊接刀片C3型制造切断刀和切槽刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6 YG8YG6AC303 3.5 12 3 - - 1.5 1.4 1.3 1.1 1.6 1.3 1.7 1.8 1.75 1.7 C304 4.5 14 4 0.8 14° 2.9 2.7 2.5 2.2 2.9 2.5 3 3.4 3.3 3.3 C305 5.5 17 5 0.8 14° 5.4 5 4.8 4.0 5.6 4.8 5.6 6.4 6.3 6.2 C306 6.5 17 6 0.8 14°7.6 7 6.8 5.6 7.8 6.8 8 9.3 9.1 8.9 C308 8.5 20 7 0.8 14°13.7 12.3 12.1 10 13.9 12.1 14 16.2 15.9 15.6 C310 10.5 22 8 0.8 14°21.7 20 19.5 16.1 22.6 19.5 23 24.8 24.4 24 C312 12.5 22 10 0.8 14°32 29.8 28.5 22.5 32.2 28.5 34 37.4 36.7 36 C316 16.5 25 11 1.2 14°54 49.5 48 40 54.8 48 55 62.4 61.2 60硬质合金焊接刀片C4型制造加工三角皮带轮切槽刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S b e YT5YT14YT15YT130YW1YW2YG3YG6YG8C420 20 12 5 3 0.8 11.7 10.9 10 8.7 11 10.8 13.4 13.2 13 C425 25 16 5 4 0.8 17.8 16.5 15.8 13.5 18.2 18 21.5 21.1 20.7 C430 30 20 6 5.5 0.8 33 30.7 29.4 24.4 33.5 33.5 39.4 38.7 38 C435 35 25 6 7.5 0.8 48 44.7 42.5 36 48.5 48.5 56.4 55.3 54.3 C442 42 35 8 12.5 0.8 ---------C450 50 42 8 15 0.8 ---------硬质合金焊接刀片C1-A型制造螺纹车刀及外园精车刀尺寸〔mm〕型号L t S fC110A10 6.5 2.50.5 1.6C116A16830.5 2.5C120A201040.5 3.5。

数控刀片型号及用途说明

数控刀片型号及用途说明嘿,朋友们!今天咱来聊聊数控刀片那些事儿。

你可别小看这小小的数控刀片,它就像是一把神奇的钥匙,能打开各种加工的大门呢!数控刀片有各种各样的型号,就像我们人有不同的性格一样。

有的刀片锋利无比,专门对付那些硬骨头材料,就像个勇敢的战士,冲锋陷阵,毫不退缩;有的刀片呢,则比较温柔,适合精细加工,能把活儿干得漂漂亮亮,像个细心的工匠。

比如说吧,有那种三角形的刀片,你说它像不像一个小巧玲珑的箭头?指哪打哪,特别精准。

还有正方形的刀片,稳稳当当的,就像个可靠的大力士,能承担起繁重的任务。

那这些数控刀片都能干啥呢?哎呀呀,用处可多啦!要是没有它们,那些复杂的零件怎么能被制造出来呢?它们可以车削各种形状,把一块普通的材料变成我们需要的模样,这不就跟变魔术一样神奇吗?你想想看,要是没有合适的数控刀片,那我们的汽车、飞机、轮船还能那么顺利地生产出来吗?那我们的生活得少了多少便利呀!所以说,数控刀片可真是幕后的大功臣呢!就拿加工一个齿轮来说吧,要是选错了刀片,那可就糟糕啦,齿轮说不定就变成了歪瓜裂枣,这机器还能正常运转吗?肯定不行呀!所以得根据不同的材料、不同的加工要求,选对合适的刀片,这多重要啊,是不是?而且哦,不同的行业对数控刀片的要求也不一样呢!像航空航天领域,那对刀片的精度和质量要求得多高啊,一点马虎都不行!这就像是给火箭造零件,能不严谨吗?咱再说说那些普通的机械加工,虽然要求没那么苛刻,但也得选好用的刀片呀,不然怎么保证效率和质量呢?总之,数控刀片这玩意儿,看着小,作用可大着呢!我们可得好好了解它们,把它们用在刀刃上,让它们发挥出最大的价值。

别小瞧了这些小小的刀片,它们可是推动我们工业发展的重要力量呢!它们就像一群默默无闻的英雄,在背后为我们的美好生活贡献着自己的力量。

所以啊,我们要好好珍惜它们,让它们为我们创造更多的奇迹!这就是我对数控刀片型号及用途的理解,你们觉得呢?。

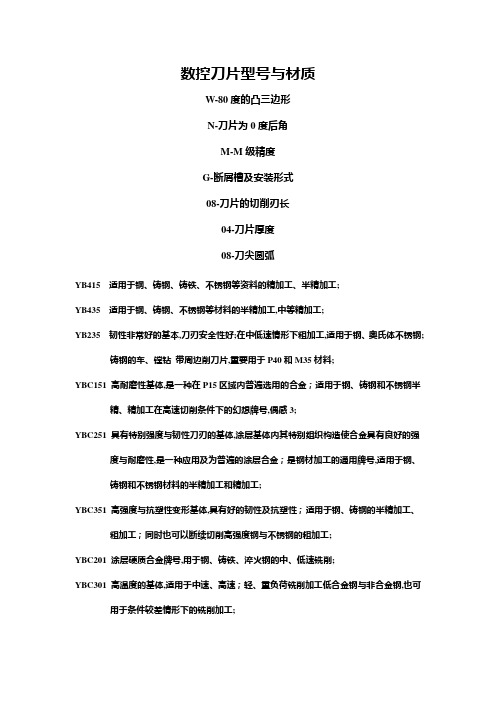

数控刀片型号与材质

数控刀片型号与材质W-80度的凸三边形N-刀片为0度后角M-M级精度G-断屑槽及安装形式08-刀片的切削刃长04-刀片厚度08-刀尖圆弧YB415 适用于钢、铸钢、铸铁、不锈钢等资料的精加工、半精加工;YB435 适用于钢、铸钢、不锈钢等材料的半精加工,中等精加工;YB235 韧性非常好的基本,刀刃安全性好;在中低速情形下粗加工,适用于钢、奥氏体不锈钢;铸钢的车、镗钻带周边削刀片,重要用于P40和M35材料;YBC151 高耐磨性基体,是一种在P15区域内普遍选用的合金;适用于钢、铸钢和不锈钢半精、精加工在高速切削条件下的幻想牌号,偶感3;YBC251 具有特别强度与韧性刀刃的基体,涂层基体内其特别组织构造使合金具有良好的强度与耐磨性,是一种应用及为普遍的涂层合金;是钢材加工的通用牌号,适用于钢、铸钢和不锈钢材料的半精加工和精加工;YBC351 高强度与抗塑性变形基体,具有好的韧性及抗塑性;适用于钢、铸钢的半精加工、粗加工;同时也可以断续切削高强度钢与不锈钢的粗加工;YBC201 涂层硬质合金牌号,用于钢、铸铁、淬火钢的中、低速铣削;YBC301 高温度的基体,适用于中速、高速;轻、重负荷铣削加工低合金钢与非合金钢,也可用于条件较差情形下的铣削加工;YBC401 极好韧性基体,适用于对钢及铸造不锈钢的中等及重型铣削加工;YBM151 涂层基体内存在特别组织构造,具有良好的切削强度与耐磨性,合适于在切削条件较好情形下进行不锈钢的精加工、半精加工;YBM251 通用性极好的涂层牌号合金,具有良好的韧性与耐磨性,优先用于在持续切削与断续切削条件下不锈钢的半精加工到粗加工;YBM351 有极好的切削强度与抗冲击性能及非常好的耐磨性,实用于车加工和镗加工不锈钢及在P30加工范畴内资料的低速重负荷粗加工;YBM252 具有良好韧性与耐磨性,适用于精车、镗加工和轻型铣削不锈钢及钻加工铸铁不锈钢合金铸铁,也可用于中、低速切断与切槽;YBM301 涂层硬质合金牌号,用于不锈钢、耐热合金、低碳钢的中高速铣削;YBM401 涂层硬质合金牌号,用于不锈钢、耐热合金、低碳钢的中低速铣削;YBD051 基体能蒙受高温而不产生塑性变形;适用于球墨铸铁、高强度可锻铸铁和灰口铸铁的精加工;YBD052 是专为高速切削灰口铸铁时获得最佳耐磨性而优化的,这是其能利用于过往由陶瓷牌号主宰的范畴;YBD102 专为高速切削球墨铸铁时在耐磨性和抗剥落性之间取得最佳平衡而优化的;YBD151 拥有极好的高温性能和高耐磨性是加工球墨铸铁与灰口铸铁的首选牌号,容许较高的切削速度;YBD152 适合于铸铁中高速车削加工,在中速时还能蒙受稍微断续切削;此牌号利用于铸铁的铣削时也有较强的通用性;YBD251 是球墨铸铁、灰口铸铁粗加工的幻想排好;YBD252 耐磨性和韧性能良好联合,适用于有韧性请求的铸铁例如球墨铸铁的中低速温式铣削,也合适断续条件下的车削加工;YBG102 合适于轻、中等负荷铣削加工特殊实用于铸铁;YBG201 具有良好的韧性和耐磨性,对加工钢、不锈钢和铸铁拥有良好的性能,是高质量的螺纹加工专用牌号也用于钻削加工;YBG202 适用于各类被加工材料的轻、中等到负荷铣削以及不锈钢和高温合金的精、半精车削加工;YBG302 合适于各类被加工材料的中等负荷铣削和孔加工、不锈钢和高温合金的半精、粗车削加工、切断、切槽加工,实现了安全性和耐磨性能的完善联合;YNG051 进步了化学稳固性和耐磨性,联合锐利的切削刃应用,无论在高速成和低速条件下都能进步加工表面质量;适用于P10-P20类材料及不锈钢;铸铁的精加工;YNG151 与YNG051相比,一个老板的三句忠言,韧性更好,具有更好的抗塑性变形和抗积屑瘤性,适合于P10-P20类材料及不锈钢、铸铁的半精及精加工;YNG251 与YNG051相比,韧性更好,具有极好的抗塑性变形和抗积屑瘤性,适合于P10-P20类材料及不锈钢、铸铁的半精及粗加工;YC10 实用于刚,铸钢的精加工和半精加工,宜采取较高切削速度和中、小进给量,也可做仿形车和螺纹车削;YC30 用于钢的粗加工,宜采取中等切削速度和交大进给量,能在不利条件下工作;YC40 用于钢、铸钢的强力切削减,宜在恶劣的条件下采取低速切削和大给量切削加工;YD051 适用于铸铁,有色金属的精加工;YD101 适用于铸铁、有色金属的精加工、半精加工、亦可加锰钢,淬火钢等硬材料;YD201 用于铸铁、耐热合金的半精加工及铝材的半精加工粗加工,亦是铝材铣削的首选牌号也应用于塑料、橡胶、木头等非金属资料加工;特殊适用与航空产业有锋利刀刃请求道具;宜采用中切削速度和较大进给量;具有良好的耐磨性和韧性;。

东芝刀片切削参数

2

7GR/L200 ● ●

●●●●

1

8GR/L100

1.5 8GR/L150 ● ●

●

●

2

8GR/L200 ● ●

2

2.5 8GR/L250 ●

● ●

● ●

● ●

●

5.56 10.16 3.87

2.58

6.15

3

8GR/L300 ● ●

●●●●

3.5 8GR/L350 ● ●

●

●

1.5

1

9GR/L100

2

15GR/L200 ●

3

2.5 15GR/L

3.5 15GR/L350 ● ●

●

●

●

●

● ● ● 9.2 20.8 5.1 4.8 10.8

●

●

内 孔 槽 S N G

4

4

15GR/L400 ●

4.5 15GR/L450 ● ●

●

●

●●●

/ C

5

5

15GR/L500 ● ●

系列说明

(6-6~6-9页)

相关事项指南

TAC刀具零件

(14-1页)

6–53

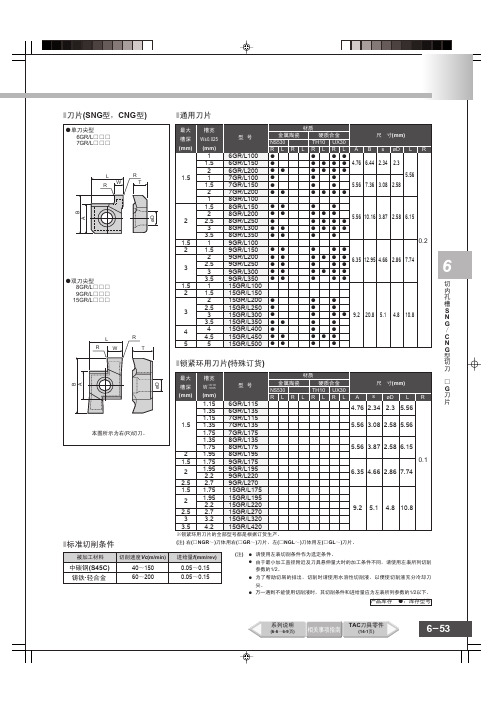

■刀片(SNG型,CNG型)

■通用刀片

●单刀尖型

6GR/L□□□ 7GR/L□□□

L

R

RW

T

B A

●双刀尖型

8GR/L□□□ 9GR/L□□□ 15GR/L□□□

L

R

W

R T

B A

本图所示为右(R)切刀。

■标准切削条件

øD øD

最大 槽宽 槽深 W±0.025

型号

材质

数控车床刀片型号大全

数控车床刀片型号内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。

数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。

在国外数控刀具发展很快,品种很多,已形成系列。

在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。

数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。

数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。

近年来,快速发展的数控加工技术促进了数控刀具的发展。

每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。

数控刀具的分类方法很多。

一般可按下列方法进行分类。

1.按刀具切削部分的材料分按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。

2.按刀具的结构形式分按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。

(1)整体式。

整体式包括钻头和立铣刀等。

(2)镶嵌式。

镶嵌式包括刀片采用焊接和机夹式等。

(3)特殊形式。

特殊形式包括复合式和减振式等。

3。

按切削加工工艺分按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。

(1)车削刀具。

车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等:(2)铣削刀具。

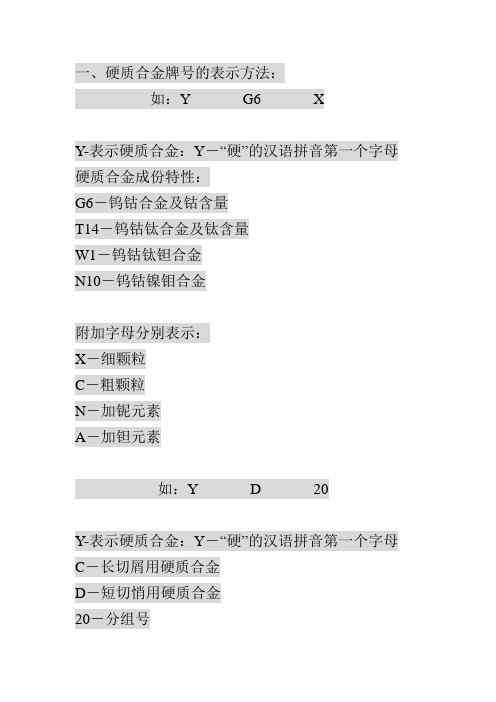

刀片字母介绍

一、硬质合金牌号的表示方法:如:Y G6 XY-表示硬质合金:Y-“硬”的汉语拼音第一个字母硬质合金成份特性:G6-钨钴合金及钴含量T14-钨钴钛合金及钛含量W1-钨钴钛钽合金N10-钨钴镍钼合金附加字母分别表示:X-细颗粒C-粗颗粒N-加铌元素A-加钽元素如:Y D 20Y-表示硬质合金:Y-“硬”的汉语拼音第一个字母C-长切屑用硬质合金D-短切悄用硬质合金20-分组号二、切削刀片型号的表示方法:如:A 1 25 A Z刀片类别:A-内外圆车刀、镗刀B-成型刀C-螺纹刀、切断刀D-铣刀、浮动镗刀E-钻头、铰刀F-耐磨件表示同类别中不同型式的表示1-表示1型2-表示2型表示主要尺寸(L、B或D)20-表示20毫米06-表示6毫米附加字母分别表示:A、B、C表示主要尺寸相当时,其它尺寸有差异的型号代号Z-左刀A-内外圆车刀、镗刀A1型制造外圆车刀、镗刀和切槽刀A2型制造镗刀和端面车刀A3型制造端面车刀和外圆车刀A4型制造外圆车刀、镗刀和端面车刀A5型制造直头外圆车刀、通孔镗刀及装配式端铣刀A6型制造镗刀、外圆车刀B-成型刀B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀B2型制造凹圆弧成型车刀和轮缘车刀B3型制造凸圆弧成型车刀B4型制造凹圆弧成型车刀和轮缘车刀C-螺纹刀、切断刀C1型制造螺纹车刀及外圆精车刀C2型制造精车刀及梯形螺纹车刀C3型制造切断刀及切槽刀C4型制造三角皮带轮切槽刀D-铣刀、浮动镗刀D1型制造外圆车刀、镗刀和端面铣刀D2型制造三面刃铣刀、T型槽铣刀和浮动镗刀E-钻头、铰刀E1型制造非金属和金属直槽钻头E2型制造麻花钻头和直槽钻头E3型制造键槽铣刀、端铣刀及深孔扩孔钻E4型制造扩孔钻E5型制造手动铰刀及机动铰刀F-耐磨件F1型制造车床和外圆磨床顶尖F2型制造深孔钻头的导向块F3型制造可卸镗刀耐磨零件硬质合金常用牌号及用途介绍牌号/相当标准ISO/ 物理机械性能(min):抗弯强度N/mm2;硬度HRA/用途。

日本H80、DH80模切刀资料

日本H80、DH80模切刀品种说明

概述:

日本冢谷tsukatani模切刀在我们印刷模切市场上常常有使用或接触到,但很多朋友往往容易在选择此品牌刀片时容易发生买回的货却不是自己要的那种特性的事。

这是因为tsukatani刀片细分种类比较多,现大致罗列说明,希望能帮到大家。

规格:

品名厚度/高度硬度(刀锋/

刀身)

适用说明

日本特硬刀H-80 0.71/23.60(2

3.80)

80/60 粘胶裱纸/夹

板/胶盒

日本中硬刀

DH-80

0.71*23.80 80/58 以上/厚纸板

日本中软刀

HF-80

0.71/23.80 80/55 以上/灰纸板

日本单边刀SH-80 0.71/23.80 70/60 公仔拼图/橡

塑胶密封制

品等模切表

面保持平直

日本软刀0.71/23.80 70/45 卡纸/瓦椤纸

DS-70

DS-70不

干胶刀

0.45/8 68/40 胶纸/商标/粘贴纸 DMH 不干胶刀

0.45*8/9.5 55/50 同上 SS-80CW 日本冢谷高刀

0.71/35 70/50 塑胶/膜 日本镜面刀MIR33 0.71/23.80(23.60)

60/40 普通胶纸.人造革 S-80冢谷刀 0.71/23.80

80/45

泡沫/人造革

图片:。

数控车刀各型号说明介绍

数控车刀各型号说明介绍

一、数控车刀

数控车刀是一种靠数字化操作来控制刀具的运动轨迹,改变不同的偏

转角度,从而实现各种零件的加工的机械设备。

一般由台式CNC车床、中

台CNC车床、移动立式CNC车床、多柱车床等组成。

由于它能够根据设定

的数据自动驱动刀具的运动,减少了加工时间,提高了加工精度,因此被

广泛应用于轴承、汽车、航天、一般机械、模具、电子元器件等行业的制

造加工中。

二、数控车刀的种类

1、台式CNC车刀:台式CNC车刀是一种单轴数控车刀,可以实现纵向、横向及立向的改变,并可以根据设定的数据自动控制刀具的运动轨迹,十分方便易于操作。

2、中台CNC车刀:中台CNC车刀是一种双轴数控车刀,车刀台可以

实现纵向、横向及立向的改变,加工平面面积更大。

3、移动立式CNC车刀:移动立式CNC车刀有四轴及五轴设计,可以

在一个加工空间内实现各种复杂部件的加工,加工精度高,速度快。

4、多柱CNC车刀:多柱CNC车刀可以实现纵向、横向及旋转的改变,并可以根据设定的数据自动控制刀具的运动轨迹,能满足大型零件加工的

要求。

三、数控车刀的性能

1、加工精度高:CNC加工速度快,可以使光滑度和精度满足一定的

要求。

国产数控刀具品牌大全之欧阳法创编

数控机床刀具厂家_数控机床刀具品牌排行一、国内刀具厂家1 株洲钻石2 东莞耐斯卡特3 成都森泰英格4 成都千木二、世界各国刀具品牌盘点1.德国;1 瓦尔特(WALTER);2 贝克(BECK);3 博泰(botek);4 维地亚(widia);5 威玛诺(WEMARO);6 德国(JBO);7 凯狮(KELCH);8 蓝帜(Leitz);9 玛帕(MAPAL);10 蒂泰克斯(TITEX);11 迪哈特(dihart);2.瑞典:1 山特维克可乐满(SANDVIK);2 山高(SECO);3 DIETERLE;3.日本:1 京瓷(KYOCERA);2 尼肯(NIKKEN);3 圣和(SHOWA);4 大昭和(BIG);5 三菱(MITSUBISHI);6 弥漫和(YAMAWA)絲攻;7 OSG 絲攻;8 优能 UNION 微型铣刀;9 日立(HITACHI);10 东芝泰柯珞(TOSHIBA);11 二不越荔枝(NACHI);12 住友(SUMITOMO);13 元刀(ASADA);14 冈崎(OKAZAKI);15 鹰牌(EAGLE);16 (FP)铰刀;17 戴杰(DIJET)铣刀;18 富士(H.T.D)絲攻;19 神户直冈(kobelco);20 小笠原(OGASAWARA);4.以色列:依斯卡(ISCAR);5.美国:1 肯纳(kenna);2 昂思路(Onsrud);3 LBK;4 切削王(Mastercut);5 铣星(MILLSTAR);6 SGS;7 国洛泰克(NTK)Mast;6.韩国:1 YESTOOL;2 多仁(DINE);3 HEADONG;4 HANBOO;5 克洛依(KORLOY);6 特固克(TAEGUTEC);7.西班牙:LAT;8.意大利:1 FIUDI.;2 DELFER;三、其余著名刀具厂商简要介绍1 英迈工具(INMIND):专业钨钢铣刀、丝锥、钻头生产厂家,著名刃具品牌。

数控刀片详细介绍

数控刀片详细介绍数控刀片,也称为数控刀具或数控铣刀片,是机械加工中常用的切削工具。

它是利用数控机床的控制系统,根据预先编制的加工程序,通过自动化的方式对工件进行切削加工。

数控刀片主要由刀杆和刀片组成。

刀杆是数控刀片的主体部分,通常由高强度的合金钢材料制成,具有较好的刚性和耐磨性。

刀片则是安装在刀杆上的可更换的切削工具,通常由硬质合金或高速钢材料制成,具有较好的硬度和耐磨性。

刀片的形状和切削角度根据具体的加工要求和工件材料来确定。

数控刀片可分为面铣刀片、立铣刀片、槽铣刀片、球头刀片等多种类型。

它们的形状和结构各不相同,适用于不同的加工工艺和加工要求。

面铣刀片是最常用的数控刀片之一、它具有直刃和螺旋槽两种形状。

直刃面铣刀片适用于平面铣削和槽铣等工艺,它的刀片上有多个刃齿,可以同时进行多道切削。

螺旋槽面铣刀片则适用于粗铣和精铣等工艺,它的刀片上有一个螺旋状的刃齿,可以高效地去除切削屑。

立铣刀片是用于倒角和轮廓铣削的刀片。

它适用于金属工件的边角倒角和各种形状的轮廓铣削。

立铣刀片可根据需要选择不同形状和尺寸的刀片,以满足不同工件的加工要求。

槽铣刀片是用于槽铣和镗铣等工艺的刀片。

它的刀片上有多个切槽,适用于加工各种形状和尺寸的槽。

槽铣刀片还可以用于加工凸台和凸缘等特殊形状的工件。

球头刀片是用于球头铣削和倒圆角等工艺的刀片。

它的刀片上有一个球形的切削部分,可以实现高精度的球头铣削和倒圆角加工。

球头刀片通常用于模具制造和航空航天等领域的高精度加工。

数控刀片具有高效、精度高、稳定性好等特点,广泛应用于汽车、航空航天、模具制造等行业。

随着数控技术的发展和刀具材料的改进,数控刀片的性能不断提高,已成为现代机械加工的重要工具之一。

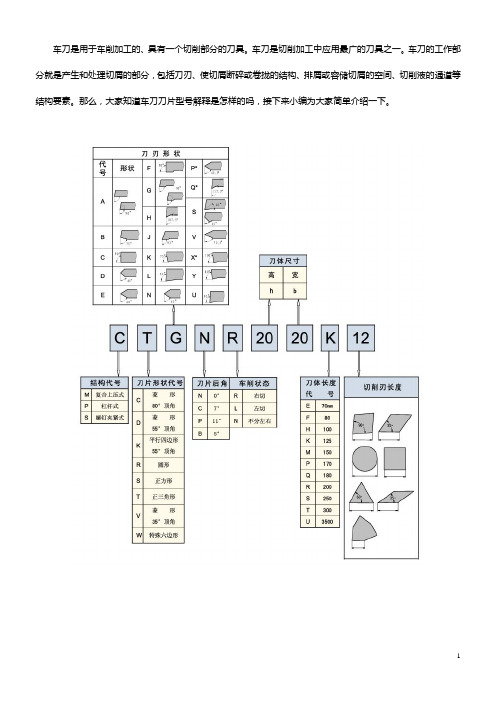

车刀刀片型号解释【大全】

车刀是用于车削加工的、具有一个切削部分的刀具。

车刀是切削加工中应用最广的刀具之一。

车刀的工作部分就是产生和处理切屑的部分,包括刀刃、使切屑断碎或卷拢的结构、排屑或容储切屑的空间、切削液的通道等结构要素。

那么,大家知道车刀刀片型号解释是怎样的吗,接下来小编为大家简单介绍一下。

可转位精密车刀是车削工具系统中主要部件,规格、品种较多的产品之一,精密级产品,车刀的主要尺寸公差控制在±0.08mm以内。

螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDJCR/L 1010E0710 10 10 12 17 700.4 DCMT070204 M2.5x5 T8SDJCR/L12 12 12 16 14 1001212H07SDJCR/L16 16 16 20 18 1001616H110.8 DCMT11T308 M4x9 T15 SDJCR/L2020K1120 20 20 25 26 125SDJCR/L2525M1125 25 25 32 26 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDNCN1010H0710 10 10 514100 0.4 DCMT070204 M2.5x5 T8SDNCN1212H0712 12 12 6SDNCN1616H1116 16 16 8 210.8 DCMT11T308 M4x9 T15 SDNCN2020K1120 20 20 10.5 25 125SDNCN2525M1125 25 25 13 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SDNCR/L 12 12 12 18 100 105 0.4 DCMT070204 M2.5x5 T8SDNCR/L1616H1116 16 16 25 1070.8 DCMT11T308 M4x9 T15SDNCR/L2020K1120 20 20 29.5 116 125SDNCR/L2525M1125 25 25 34.5 141 150螺钉夹紧式外圆车刀SDJCR/L、SDPCN、SDPCR/L、SSDPN、STACR/L、SCGCR/L、SCFCR/L、SCLCR/L、SRDCN、SRGCR/L、SVJBR/L、SVVBN、SVHBR/L型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SSDPN1010H0910 10 10 512100 0.4SCMT09T308 M4x9 T15SSDPN1212H0912 12 12 6SSDPN1616H0916 16 16 8 14 0.82020K0920 20 20 10 25 125SSDPN2525M0925 25 25 12.5 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手STACR/L0808H098 8 8 810.5`1000.4 TCMT090204M2.5x5 T8STACR/L1010H0910 10 10 10STACR/L1212H0912 12 12 12STAPR/L1616H1116 16 16 16 13TCMT110204 STAPR/L2020K1120 20 20 25 18 125STAPR/L2525M1125 25 25 32 25 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCGCR/L0.4 CCMT060204 M2.5x5 T812 12 12 16 121212H06100SCGCR/L16 16 16 20 161616H09SCGCR/L 2020K0920 20 20 25 25 1250.8 CCMT09T308 M4x9 T15SCGCR/L25 25 25 32 25 1502525M09螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCFCR/L 12 12 12 16 16 100 0.4 CCMT0602 M2.5x5 T81212H06SCFCR/L16 16 16 201616H09SCFCR/L20 20 20 25 25 1250.8 CCMT09T308 M4x9 T15 2020K09SCFCR/L25 25 25 32 25 1502525M09型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SCLCR/L12 12 12 16 120.4 CCMT060204 M2.5x5 T8 1212H06100SCLCR/L16 16 16 20 161616H09SCLCR/L0.8 CCMT09T308 M4x9 T1520 20 20 25 25 1252020K09SCLCR/L25 25 25 32 25 1502525M09型号b h h1f l2l1A配用刀片螺钉扳手SRDCN1616H0816 16 16 1213 1008 RCMT0803MO M3x6 T8SRDCN2020K0820 20 20 14 125SRDCN2525M1225 25 25 18.5 150 12 RCMT1204MO M4x9 T15型号b h h1f l A配用刀片螺钉扳手SRGCR/L1616H0816 16 16 20 1008 RCMT0803MO M3x6 T8 SRGCR/L2020K0820 20 20 25 125SRGCR/L2525M1025 25 25 32 150 12 RCMT1204MO M4x9 T15螺钉夹紧式外圆车刀型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVJBR/L1212F1112 12 12 16 25 800.4 VBMT110204M2.5x5 T8SVJBR/L1616H1116 16 16 20 25 100SVJBR/L2020K1620 20 20 25 35 125VBMT160404 SVJBR/L2525M1625 25 25 32 35 150型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVVBN 1212F1112 12 12 6 25 800.4 VBMT110204M2.5x5 T8SVVBN 1616H1116 16 16 8 25 100SVVBN2020K1120 20 20 10 25 125SVVBN2525M1625 25 25 12.5 40 150 VBMT160404型号b h h1f l2l1刀尖半径配用刀片螺钉扳手SVHBR/L2020K1620 20 20 25 32 1250.4 VBMT160404 M2.5x5 T8SVHBR/L2525M1625 25 25 32 32 150SVHBR/L3225P1625 32 32 32 32 170螺钉夹紧式内孔车刀型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S08H-STFP R/L0910 8 5.5 100 16 7 8 8°8.50.4 TCMT090204M2.5x5 T8S10K-STFP R/L1112 10 6.5 125 20 9 10 6°10 TCMT110204S12M-STFP R/L1116 12 9 150 24 11 11.5 4°S16Q-STFP R/L1320 16 11 180 30 15 15.5 3°12.7 TCMT110204S20R-STFP R/L1324 20 13 200 40 18 19 2°S25S-STFP R/L1631 25 17 250 45 23 240°14.5 0.8 TCMT160308 M4x9 T15 S32T-STFP R/L1639 32 22 300 50 30 31型 号最小加工直径Ddfl1 l2 HBα°a刀尖半径 配用刀片螺 钉 扳手S10H-STUP R/L111210 6.5 100259 9.56°100.4 TCMT110204 M 2.5x5 T8S12K-STUP R/L1116129125 11 11.5 4°S12F-STUP R/L1180S16M-STUP R/L112016 11 150 30 14 153°S20Q-STUP R/L112420 13 180 35 18 18.5 2° S25R-STUP R/L163125 17 200 45 23 22.5 0° 14.5 0.8 TCMT160308 M4x9 T15S32S-STUP R/L163932 22 250 50 30 29.5型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S10K-STLP R/L1112 10 6.5 125 20 9 10 6°100.4 TCMT110204M2.5x5 T8S12M-STLP R/L1116 12 9 150 24 11 11.5 4°S16Q-STLP R/L1320 16 11 180 30 15 15.5 3°12.7 TCMT110204S20R-STLP R/L1324 20 13 200 40 18 19 2°S25S-STLP R/L1631 25 17 250 45 23 240°14.5 0.8 TCMT160308 M4x9 T15 S32T-STLP R/L1639 32 22 300 50 30 31螺钉夹紧式内孔车刀S-STFPR/L、S-STUPR/L、S-STLPR/L、S-SSKPR/L、S-SCLCR/L、S-SDUCR/L型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S16Q-SSKPR/L0920 16 11 180 30 15 15.5 6°8.20.4 SCMT09T304 M4x9 T15S20R-SSKPR/L0924 20 13 200 40 18 192°S25S-SSKPR/L1231 25 17 250 45 23 2411.3 SCMT120404 M5x12 T20 S32T-SSKPR/L1239 32 22 300 50 30 31 0°型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S10K-SCLCR/L0613 10 7 125 25 9 9.5 12° 6.0 0.4 CCMT060204 M2.5x5 T8S12M-SCLCR/L0616 12 9 150 11 11.510°S16Q-SCLCR/L0920 16 11 180 30 14 159.5 0.8 CCMT09T308 M4x9 T15 S20R-SCLCR/L0925 20 13 200 35 18 18.5 8°S25S-SCLCR/L0932 25 17 250 40 23 22.5 6°型号最小加工直径D d f l1l2H Bα°a刀尖半径配用刀片螺钉扳手S12M-SDUCR/L 0716 12 9 150 25 11 11.5 8°7.0 0.4 DCMT070204 M2.5x5 T8S16Q-SDUCR/L 0720 16 11 180 30 14 15 6°S20R-SDUCR/L1125 20 13 200 35 18 18.5 8°10.5 0.8 DCMT11T308 M4x9 T15复合上压式车刀型号b h.h1l1f l2a刀尖半径配用刀片MSBNR/L20 20 125 172020K1233.5 11 0.8 SNMG120408 MSBNR/L25 25 150 222525M12MSBNR/LSNMG15061225 32 170 22 38 143225P151.2MSBNR/L40 40 200 35 38 17 SNMG190612 4040R19型号b h.h1l1f l2a刀尖半径配用刀片MSDNN 20 20 125 10.0 34 8 0.8 SNMG1204082020K12MSDNN25 25 150 12.52525M12MSDNN25 32 170 12.5 42 10 1.2 SNMG150612 3225P15型号b h.h1l1f l2a配用刀片MSKNR/L20 20 125 252020K1229 11 SNMG120408 MSKNR/L25 25 150 322525M12MSKNR/L14 SNMG15061225 32 170 323225P1538MSKNR/L40 40 200 50 17 SNMG190612 4040R19复合上压式车刀型号 b h.h1 l1 f l2 a 配用刀片MSSNR/L2020K1220 20 125 2534 8 SNMG120408 MSSNR/L2525M1225 25 150 32MSSNR/L3225P1525 32 170 32 38 10 SNMG150612型号f h1l2b h l1A配用刀片MRGNR/L2020K1225 202820 20 125?12 RNMG1204MRGNR/L 32 25 25 25 1502525M12MRGNR/L3225P1232 32 32 25 32 170型号f h1l2b h l1a刀尖半径配用刀片MDPNN2020K1510 2045 20 20 12512 0.8 DNMG150608MDPNN2525M1512.5 252525 150MDPNN3225P1532 32 170复合上压式车刀MSBNR/L、MSDNN、MSKNR/L、MSSNR/L、MRGNR/L、MDPNN、MTGNR/L、MCLNR/L、MTFNR/L、MWLNR/L、MDJNR/L、MDHNR/L型号f h1l2b h l1a刀尖半径配用刀片MTGNR/L2020K1625 2028 20 20 12514.50.8TNMG160408MTGNR/L2525M1632 252525 150MTGNR/L3225P2232 32 32 170 20 TNMG220408 MTGNR/L4040R2750 40 38 40 40 200 24.5 1.2 TNMG270612型号F f1h1l2b h l1a刀尖半径配用刀片MCLNR/L2020K1225 18 20 30 20 20 125 12 0.8 CNMG120408MCLNR/L2525M1232 252525 150MCLNR/L3225P1622 32 35 32 170 14.51.2CNMG160612 MCLNR/L4040R1950 30 40 38 40 40 200 18 CNMG190612型号f f1h1l2b h l1a刀尖半径配用刀片MTFNR/L2020K162518 2024.520 20 12514.50.8TNMG160408MTFNR/L2525M1632 252525 150MTFNR/L3225P2224 32 32 32 170 20 TNMG220408 MTFNR/L4040R2750 30 40 31 40 40 200 24.5 1.2 TNMG270612复合上压式车刀型号f h1l2b h l1a刀尖半径配用刀片MWLNR/L2020K0825 2025 20 20 1258.5 0.8 WNMM080408MWLNR/L2525M0832 252525 150MWLNR/L3225P103230 32 17010.5 1.2 WNMM100612MWLNR/L4040R1050 40 40 40 200型号f f1h1l2b h l1a刀尖半径配用刀片MDJNR/L2020K1525 19 20 38 20 20 125 14 0.8 DNMG150608MDJNR/L2525M1532 252525 150MDJNR/L3225P1532 32 170型号f h1l2b h l1a刀尖半径配用刀片MDHNR/L2020K1525 2038 20 20 12514 08 DNMG150608MDHNR/L2525M1532 252525 150MDHNR/L3225P1532 32 170杠杆式车刀PSBNR/L、PSDNN、PSSNR/L、PCFNR/L、PSKNR/L、PCBNR/L、PTGNR/L、PCLNR/L、PTFNR/L、PDPNN、PDJNR/L、PDHNR/L、PRGNR/L型号f h1l2b hl1±0.08a刀尖半径配用刀片PSBNR/L1616H0913 16 22 16 16 100 80.8 SNMG090308PSBNR/L2020K1217 20 28 20 20 12511 SNMG120408 PSBNR/L2525M1222 25 242525 150PSBNR/L3225P1532 35 32 170 13.51.2SNMG150612 PSBNR/L4040R1935 40 40 40 40 200 16.5 SNMG190612型号f h1l2b h l±0.08a刀尖半径配用刀片PSDNN1616H098.0 16 22 16 16 100 5.50.8 SNMG090308PSDNN2020K1210.3 2030 20 20 1258SNMG120408PSDNN2525M1212.8 252525 150PSDNN3225P1232 32 170 1.2 SNMG150612型号f S h1l2b hl1±0.08l0a刀尖半径配用刀片PSSNR/L1616H0920 13.9 16 22 16 16 100 93.9 5.50.8 SNMG090308PSSNR/L2020K1225 16.7 2030 20 20 125 116.78 SNMG120408PSSNR/L2525M1232 23.7 25 25 25 150 141.7PSSNR/L3225P1232 32 170 161.71.2SNMG150608 PSSNR/L4040R1950 32.5 40 40 40 40 200 187.5 12 SNMG190612杠杆式车刀型号f f1h1l2b h l1a刀尖半径配用刀片PCFNR/L2020K122518 202820 20 12512 0.8 CNMG120408PCFNR/L2525M1232 252525 150PCFNR/L3225P1232 32 170型号f f1h1l2b h l1l0a刀尖半径配用刀片PSKNR/L1616H0920 15 16 17 16 16 100 102 80.8 SNMG090308PSKNR/L2020K122517 202220 20 125 12811 SNMG120408PSKNR/L2525M1232 25 25 25 150 153PSKNR/L3232P1540 22 32 30 32 32 170 174 13.51.2SNMG150612 PSKNR/L4040R1950 27 40 40 40 40 200 205 16.5 SNMG190612型号f h1l2b h l1a刀尖半径配用刀片PCBNR/L2020K1217 2028 20 20 12511 0.8 CNMG120408PCBNR/L2525M1222 252525 150PCBNR/L3225P1632 31 32 170 14.5 1.2 CNMG160612杠杆式车刀型号f f1h1l2b h l1a刀尖半径配用刀片PTGNR/L1616H1620161622 16 16 10014.5 0.8 TNMG160408PTGNR/L2020K1625 20 20 20 125 PTGNR/L2525M1632 21 252525 150PTGNR/L3225P2224 32 28 32 170 20 1.2 TNMG220412PTGNR/L4040R2750 30 40 35 40 40 200 24.5 TNMG270612型号f f1h1l2b h l1a刀尖半径配用刀片PCLNR/L1616H0920 -16 26 16 16 10012 0.8 CNMG090308PCLNR/L2020K122518 202820 20 125CNMG120408PCLNR/L2525M1232 252525 150PCLNR/L3225P1232 32 170PCLNR/L4040R1250 25 40 40 40 40 200 18 1.2 CNMG120412型号f f1h1l2b h l1a刀尖半径配用刀片PTFNR/L1616H1620 18 1622 16 16 10014.50.8TNMG160408PTFNR/L2020K1625 17.5 20 20 20 125 PTFNR/L2525M1632 20 252525 150PTFNR/L3232P2224 32 28 32 170 20 TNMG220412 PTFNR/L4040R2750 30 40 31 40 40 200 24.5 1.2 TNMG270612杠杆式车刀型号f h1l2b h l1a刀尖半径配用刀片PDPNN2525M1512.5 2536 2525 15012 0.8 DNMG150608PDPNN3232P1532 32 170型号f f1h1l2b h l1a刀尖半径配用刀片PDJNR/L2020K152519 203220 20 12514 0.8 DNMG150608PDJNR/L2525M1532 252525 150PDJNR/L3225P1532 32 170型号f h1l2b hl1±0.08a刀尖半径配用刀片PDHNR/L2020K1525 2032 20 20 12514 0.8 DNMG150608PDHNR/L2525M1532 252525 150PDHNR/L3225P1532 32 170型号f h1l2b h l1a配用刀片PRGNR/L2020K0925 20 19 20 20 1259.52 RNGA0903 PRGNR/L2525M0932 25 25 25 25 150PRGNR/L2525M1212.7 RNMG1204 PRGNR/L3225P1232 32 33 25 32 170切断(槽)刀型号说明QZQ1616RL、QZQ2020RL、QZQ2525RL、QZQ3225RL切断(槽)刀型号尺寸刀片型号螺钉扳手h b(h)L f B ar maxQZQ1616R/L0316 16 100 16.4 316ZQMX3N11-1EM5X16 S4QZQ1616R/L044 ZQMX4N11-1E QZQ2020R/L0320 20 125 20.4320 ZQMX3N11-1EM6X14S5QZQ2020R/L044 ZQMX4N11-1E QZQ2525R/L0325 25 150 25.43 ZQMX3N11-1EM6X16QZQ2525R/L044 ZQMX4N11-1E QZQ2525R/L055 25 ZQMX5N11-1E QZQ2525R/L0625.7 6 32 ZQMX6N11-1E螺纹车刀型号说明外螺纹车刀型号 h h1 b L f 配用刀片 螺 钉 扳 手SE R/L 1616H16 16 16 16 100 20 16ER/L M3.5x14 T15SE R/L 2020K16 20 20 20 125 25SE R/L 2525M16 25 25 25 15032SE R/L 3225P16 32 32 25 170 SE R/L 3232P16 32 32 32 170 40 SE R/L 2525M22 25 25 25 150 32 22ER/L M4x15T20SE R/L 3225P22 32 32 25 170 32 SE R/L 3232P2232323217040内螺纹车刀SER/L,SNR/L型号 d f L h D B l 刀片螺钉SN R/L 0010H11 10 7.2 100 9 12 9.5 2511NR/L M3x5 SN R/L 0012K11 12 9 125 11 16 11.5 32SN R/L 0016M16 16 12 150 15 20 15.5 3216NR/L M3.5x9 SN R/L 0020Q16 20 14 180 18 25 19 40扩展资料:使用技巧:车刀种类和用途车刀是应用最广的一种单刃刀具。

普通车床车刀的种类和型号

普通车床车刀的种类和型号之樊仲川亿创作车刀种类和用途车刀是应用最广的一种单刃刀具.也是学习、阐发各类刀具的基础. 车刀用于各类车床上,加工外圆、内孔、端面、螺纹、车槽等. 车刀按结构可分为整体车刀、焊接车刀、机夹车刀、可转位车刀和成型车刀.其中可转位车刀的应用日益广泛,在车刀中所占比例逐渐增加. 二、硬质合金焊接车刀所谓焊接式车刀,就是在碳钢刀杆上按刀具几何角度的要求开出刀槽,用焊料将硬质合金刀片焊接在刀槽内,并按所选择的几何参数刃磨后使用的车刀. 三、机夹车刀机夹车刀是采取普通刀片,用机械夹固的办法将刀片夹持在刀杆上使用的车刀.此类刀具有如下特点:(1)刀片不经过低温焊接,避免了因焊接而引起的刀片硬度下降、产生裂纹等缺陷,提高了刀具的耐用度. (2)由于刀具耐用度提高,使用时间较长,换刀时间缩短,提高了生产效率. (3)刀杆可重复使用,既节省了钢材又提高了刀片的利用率,刀片由制造厂家回收再制,提高了经济效益,降低了刀具成本. (4)刀片重磨后,尺寸会逐渐变小,为了恢复刀片的任务位置,往往在车刀结构上设有刀片的调整机构,以增加刀片的重磨次数. (5)压紧刀片所用的压板端部,可以起断屑器作用. 四、可转位车刀可转位车刀是使用可转位刀片的机夹车刀.一条切削刃用钝后可迅速转位换成相邻的新切削刃,即可继续任务,直到刀片上所有切削刃均已用钝,刀片才报废回收.改换新刀片后,车刀又可继续任务. 1.可转位刀具的优点与焊接车刀相比,可转位车刀具有下述优点: (1)刀具寿命高由于刀片避免了由焊接和刃磨低温引起的缺陷,刀具几何参数完全由刀片和刀杆槽包管,切削性能稳定,从而提高了刀具寿命. (2)生产效率高由于机床操纵工人不再磨刀,可大大减少停机换刀等帮助时间. (3)有利于推广新技术、新工艺可转位刀有利于推广使用涂层、陶瓷等新型刀具资料. (4)有利于降低刀具成本由于刀杆使用寿命长,大大减少了刀杆的消耗和库存量,简化了刀具的办理任务,降低了刀具成本. 2.可转位车刀刀片的夹紧特点与要求(1)定位精度高刀片转位或改换新刀片后,刀尖位置的变更应在工件精度允许的规模内. (2)刀片夹紧可靠应包管刀片、刀垫、刀杆接触面紧密贴合,经得起冲击和振动,但夹紧力也不宜过大,应力散布应均匀,以免压碎刀片. (3)排屑流畅刀片前面上最好无障碍,包管切屑排出流畅,并容易不雅察. (4)使用便利转换刀刃和改换新刀片便利、迅速.对小尺寸刀具结构要紧凑. 在满足以上要求时,尽可能使结构简单,制造和使用便利. 五、成形车刀成形车刀是加工回转体成形概略的专用刀具,其刃形是按照工件廓形设计的,可用在各类车床上加工内外回转体的成形概略. 用成形车刀加工零件时可一次形成零件概略,操纵简便、生产率高,加工后能达到公役等级IT8~IT10、粗糙度为10~5μm,并能包管较高的互换性.但成形车刀制造较庞杂、成本较高,刀刃任务长度较宽,故易引起振动. 成形车刀主要用在加工批量较大的中、小尺寸带成形概略的零件.工欲善其事,必先利其器,为了在车床上做良好的切削,正确地准备和使用刀具是很重要的任务.不合的任务需要不合形状的车刀,切削不合的资料要求刀口具不合的刀角,车刀和任务物的位置和速度应有一定相对的关系,车刀自己也应具备足够的硬度、强度并且耐磨、耐热.因此,如何选择车刀资料,刀具角度之研磨都是重要的考虑因素.车刀的种类和用途刀具材质的改进和成长是今日金属加工成长的重要课题之一,因为良好的刀具资料能有效、迅速的完成切削任务,并坚持良好的刀具寿命.一般经常使用车刀材质有下列几种:1 高碳钢:高碳钢车刀是由含碳量0.8%~1.5%之间的一种碳钢,经过淬火硬化后使用,因切削中的摩擦四很容易回火软化,被高速钢等其它刀具所取代.一般仅适合于软金属资料之切削,经常使用者有SK1,SK2、、、、SK7等.2 高速钢:高速钢为一种钢基合金俗名白车刀,含碳量0.7~0.85%之碳钢中加入W、Cr、V及Co等合金元素而成.例如18-4-4高速钢资料中含有18%钨、4%铬以及4%钒的高速钢.高速钢车刀切削中产生的摩擦热可高达至6000C,适合转速1000rpm以下及螺纹之车削,一般经常使用高速钢车刀如SKH2、SKH4A、SKH5、SKH6、SKH9等.3 非铸铁合金刀具:此为钴、铬及钨的合金,因切削加工很难,以铸造成形制造,故又叫超硬铸合金,最具代表者为stellite,其刀具韧性及耐磨性极佳,在8200C温度下其硬度仍不受影响,抗热程度远超出高速钢,适合高速及较深之切削任务.4烧结碳化刀具:碳化刀具为粉未冶金的产品,碳化钨刀具主要成分为50%~90%钨,并加入钛、钼、钽等以钴粉作为结合剂,再经加热烧结完成.碳化刀具的硬度较任何其它资料均高,有最硬高碳钢的三倍,适用于切削较硬金属或石材,因其材质脆硬,故只能制成片状,再焊于较具韧性之刀柄上,如此刀刃钝化或崩裂时,可以改换另一刀口或换新刀片,这种够车刀称为舍弃式车刀.碳化刀具依国际尺度(ISO)其切削性质的不合,分红P、M、K三类,并辨别以蓝、黄、红三种颜色来标识:P类适于切削钢材,有P01、P10、P20、P30、P40、P50六类,P01为高速精车刀,号码小,耐磨性较高,P50为低速粗车刀,号码大,韧性高,刀柄涂蓝色以识别之.K类适于切削石材、铸铁等脆硬资料,有K01、K10、K20、K30、K40五类,K01为高速精车刀,K40为低速粗车刀,此类刀柄涂以红色以识别.M类介于P类与M类之间,适于切削韧性较大的资料如不?袗?等,此类刀柄涂以黄色来识别之.5 陶瓷车刀:陶瓷车刀是由氧化铝粉未,添加少量元素,再经由低温烧结而成,其硬度、抗热性、切削速度比碳化钨高,但是因为质脆,故不适用于非连续或重车削,只适合高速精削.6 钻石刀具作初级概略加工时,可使用圆形或概略有刃缘的产业用钻石来进行光制.可得到更加滑腻的概略,主要用来做铜合金或轻合金的精密车削,在车削时必须使用高速度,最低需在60~100m/min,通常在200~300m/min.7 氧化硼立方晶氧化硼(CBN)是近年来推广的资料,硬度与耐磨性仅次于钻石,此刀具适用于加工坚硬、耐磨的铁族合金和镍基合金、钴基合金.车刀形状及使用情形1 一般使用之车刀尖型式有下列几种:(1)粗车刀:主要是用来切削大量且多余部分使任务物直径接近需要的尺寸.粗车时概略光度不重要,因此车刀尖可研磨成尖锐的刀峰,但是刀峰通常要有微小的圆度以避免断裂.(2)精车刀:此刀刃可用油石砺光,以便车出很是圆滑的概略光度,一般来说精车刀之圆鼻比粗车刀大.(3)圆鼻车刀:可适用许多不合型式的任务是属于经常使用车刀,磨平顶面时可左右车削也可用来车削黄铜.此车刀也可在肩角上形成圆弧面,也可当精车刀来使用.(4)切断车刀:只用端部切削任务物,此车刀可用来切断资料及车度沟槽.(5)螺丝车刀(牙刀):用于车削螺杆或螺帽,依螺纹的形式分60度,或55度V型牙刀,29度梯形牙刀、方形牙刀.(6)搪孔车刀:用以车削钻过或铸出的孔.达至光制尺寸或真直孔面为目的.(7)正面车刀或侧车刀:用来车削任务物端面,右侧车刀通经常使用在精车轴的未端,左侧车则用来精车肩部的左正面.2因工件之加工方法不合而采取不合的刀刃外形,一般可区分为:(1)右手车刀:由右向左,车削工件外径.(2)左手车刀:由左向右,车削工件外径.(3)圆鼻车刀:刀刃为圆弧形,可以左右标的目的车削,适合圆角或曲面之车削.(4)右侧车刀:车削右侧端面.(5)左侧车刀:车削左侧端面.(6)切断刀:用于切断或切槽.(7)内孔车刀:用于车削内孔.(8)外螺纹车刀:用于车削外螺纹.(9)内螺纹车刀:用于车削内螺纹.车刀各部位名称及功效车刀属于单锋刀具,因车削任务物形状不合而有很多型式,但它各部位的名称及作用却是相同的.一支良好的车刀必须具有刚性良好的刀柄及尖利的刀锋两大部分.车刀的刀刃角度,直接影响车削效果,不合的车刀材质及工件资料、刀刃的角度亦不相同.车床用车刀具有四个重要角度,即前间隙角、边间隙角、后斜角及边斜角.1 前间隙角自刀鼻往下向刀内倾斜的角度为前间隙角,因有前间隙角,任务面和刀尖下形成一空间,使切削作用集中于刀鼻.若此角度太小,刀具将在概略上摩擦,而产生粗糙面,角度太大,刀具容易产生震颤,使刀鼻碎裂无法光制.装上具有倾斜中刀把的车刀磨前间隙角时,需考虑刀把倾斜角度.高速钢车刀此角度约8~10度之间,碳化物车刀则在6~8度之间.2 边间隙角刀正面自切削边向刀内倾斜的角度为边间隙角.边间隙角使任务物面和刀正面形成一空间使切削作用集中于切削边提高切削效率.高速钢车刀此角度约10~12度之间.3 后斜角从刀顶面自刀鼻向刀柄倾斜的角度为后斜角.此角度主要是在引导排屑及减少排屑阻力.切削一般金属,高速钢车刀一般为8~16度,而碳化物车刀为负倾角或零度.4 边斜角从刀顶面自切削边向另一边倾斜,此倾斜面和水平面所成角度为边斜角.此角度是使切屑脱离任务物的角度,使排屑容易并获得有效之车削.切削一般金属,高速钢车刀此角度大约为10~14度,而碳化物车刀可为正倾角也可为负倾角.5 刀端角刀刃前端与刀柄垂直之角度.此角度的作用为坚持刀刃前端与工件有一间隙避免刀刃与工件磨擦或擦伤已加工之概略.6 切边角刀刃前端与刀柄垂直之角度,其作用为改动切层的厚度.同时切边角亦可改动车刀受力标的目的,减少进刀阻力,增加刀具寿命,因此一般粗车时,宜采取切边角较大之车刀,以减少进刀阻力,增加切削速度.7 刀鼻半径刀刃最高点之刀口圆弧半径.刀鼻半径大强度大,用于大的切削深度,但容易产生高频振动.车刀型号牌号/相当尺度ISO/ 物理机械性能(min):抗弯强度N/mm2 ;硬度HRA/用途1、YG3x/ K01/ 1420; 92.5 /适于铸铁.有色金属及合金.淬火钢合金钢小切削断面高速精加工.2、YG6/ K20 /1900; 90.5 /适于铸铁.有色金属及合金.非金属资料中等到切削速度下半精加工和精加工.4、YG6A/ K10/ 1800 ;92.0 /适于冷硬铸铁.球墨铸铁.灰铸铁.耐热合金的中小切削断面高速精加工6、YG8N/ K30/ 2100; 90.5 /适于铸铁.白口铸铁.球墨铸铁以及铬镍不锈钢等合金资料的高速切削.7、YG15/ K40/ 2500 ;87.0 /适于镶制油井.煤炭开采钻头.地质勘探钻头.9、YG8C/ 1800; 88.5 /适于镶制油井.矿山开采钻头一字.十字钻头.牙轮钻齿.潜孔钻齿.10、YG11C/ 2200 ;87.0 /适于镶制油井.矿山开采钻头一字.十字钻头.牙轮钻齿.潜孔钻齿.11、YW1/ M10/ 1400; 92.0 /适于钢.耐热钢.高锰钢和铸铁的中速半精加工.12、YW2/ M20/ 1600; 91.0 /适于耐热钢.高锰钢.不锈钢等难加工钢材中.低速粗加工和半精加工.13、GE1/ M30/ 2000; 91.0 /适于非金属资料的低速粗加工和钟表齿轮耐磨损零件.14、GE2 /2500; 90.0 /硬质合金顶锤专用牌号.15、GE3/ M40/ 2600; 90.0 /适于制造细径微钻.立铣刀.旋转挫刀等.。