长时间休风后低料线送风操作实践

高炉炉前工:高炉炉前工试题及答案五

高炉炉前工:高炉炉前工试题及答案五1、判断题悬臂式开铁口机其运动方式与四连杆式堵渣机相似。

正确答案:错2、问答题维护好铁口的措施有哪些?正确答案:维护铁口的措施有:(1)按时出净渣铁,作到全风堵铁口;(2)放(江南博哥)好上渣,减少下渣对铁口的冲刷与侵蚀;(3)稳定适当的打泥量,保持适宜的铁口深度;(4)在一段时间内保持适宜的铁口角度;(5)随着高炉冶炼强度的不断强化,炮泥质量不断提高;(6)严禁潮铁口出铁。

3、判断题高于1000℃时,碳素溶损反应加速,故将此温度定为直接还原与间接还原的分界线。

正确答案:对4、判断题铁口角度是指铁口中心线与水平线之间的夹角。

正确答案:对5、判断题更换风口必须进行休风倒流。

正确答案:对6、填空题高炉操作线是定量地表示炉内()转移过度的平面直角坐标系的一条斜线.正确答案:氧7、判断题煤气设施烧红时,应该赶快喷水进行冷却。

正确答案:错8、判断题正常情况下出铁是先见渣,后见铁。

正确答案:错9、判断题炉子剧凉、风口涌渣时,停放上渣,防止烧坏渣口。

正确答案:错10、判断题液压堵渣机,堵渣口时压紧力小,不能适应无钟炉顶的高压操作。

正确答案:错11、判断题风口设为三套主要是为了便于更换和降低备件消耗。

正确答案:对12、问答题炉缸堆积象征及如何处理?正确答案:炉缸堆积象征:1、接受风量,风压偏高,透气指数偏低,只能维持较低的风压操作,稍高即悬料。

2、不易接受高压操作,稍高即出现管道行程。

3、出铁或放渣前风压升高,风量减少,料速减慢,出铁过程料速加快。

4、上渣量增加,下渣量减少,严重时提前打开渣口也可以放渣,后期渣中带铁增多。

5、风渣口破损增加,边缘堆积先坏风口,后坏渣口,中心堆积先坏渣口,后坏风口。

6、铁口深度稳定,打泥量减少,严重时铁口难开。

7、风口工作不均匀,容易灌渣,严重时自动灌渣,烧穿风管。

8、炉缸边缘堆积部位冷却壁水温差降低。

炉缸堆积处理:1、改善原燃料质量,提高焦碳强度,降低入炉粉末。

高炉日常操作技术

高炉炼铁日常操作技术高炉操作者的任务是要保持合理炉型,实现炼铁生产的“高效、优质、低耗、长寿、环保”。

稳定顺行是组织炼铁生产的灵魂。

原燃料准备、烧结、球团、焦化、动力等工序均是要做好为炼铁服务。

在生产组织上,应统一服从炼铁领导。

这样,可以追求炼铁效益的最大化,不追求某个指标的先进性,要实现综合效益的最佳化。

即实现高效化生产、生产成本低、节能减排效果好、劳动效率高等。

高炉要实现统一操作,发扬团结协作精神,实现整体高炉的最佳化生产,不表扬某个工长的个人英雄主义,要提倡整个高炉操作协调统一,保证生产的稳定顺行。

进行红旗高炉的竞赛活动,推进企业炼铁科学技术进步,生产建设的发展。

1, 高炉炼铁是以精料为基础高炉炼铁应当认真贯彻精料方针,这是高炉炼铁的基础.,精料技术水平对高炉炼铁技术指标的影响率在70%,高炉操作为10%,企业现代化管理为10%,设备运行状态为5%,外界因素(动力,原燃料供应,上下工序生产状态等)为5%.。

高炉炼铁生产条件水平决定了生产指标好坏。

高炉工长的操作结果也要由高炉炼铁生产条件水平和工长的操作技能水平来决定。

用科学发展观来认知高炉炼铁的生产规律,要承认高炉炼铁是个有条件生产的工序.。

高炉工长要讲求生产条件,但不唯条件,重在加强企业现代化管理。

生产技术和企业现代化管理是企业行走的两个轮子,要重视两个轮子行走的同步,否则会出现来回摇摆或原地转圈。

精料方针的内容:·高,入炉料含铁品位要高(这是精料技术的核心),入炉矿含铁品位提高1%,炼铁燃料比降低1.5%,产量提高2.5%,渣量减少30kg/t,允许多喷煤15 kg/t。

原燃料转鼓强度要高。

<高炉炼铁工艺设计规范>要求,烧结矿转鼓强度≥71%~78%.焦炭转鼓强度M40≥78%~86%.大高炉对原燃料的质量要求是高于中小高炉。

如宝钢要求焦炭M40为大于88%,M10为小于6.5%,CRI小于26%,CSR大于66%。

无钟炉顶的装料制度

无钟炉顶的装料制度无钟炉顶的装料制度高炉装料制度是调控煤气流分布的一种手段, 它根据装料设备的特点与原燃料的质量性能, 改变炉料在炉喉的分布情况, 达到煤气流合理分布, 煤气利用充分的目的。

SS 型无钟炉顶设备由受料斗、瓜皮阀、料罐上密封阀、节流阀(滚筒给料机)、下密封阀、波纹管、布料器、溜槽及其附属设备组成。

无钟炉顶布料灵活, 炉料周向分布均匀、径向可调, 可实现平台布料, 根据炉顶红外成像可及时调整布料方式, 保证炉况稳定顺行、煤气分布更为合理。

初次应用无钟炉顶的高炉操作者, 在布料模式上随意性强、变化频繁, 多个参数同时变动, 导致没有及时掌握布料规律, 影响了炉况的稳定顺行和经济指标的改善。

(1) 未及时构筑焦炭平台。

由于对无钟炉顶设备认识偏差, 本着先摸顺单环、再摸顺双环、最后再摸顺多环的操作思想, 未及时发挥无钟炉顶布料灵活性。

在现场操作时, 一旦焦炭平台构筑好, 就应保持相对稳定, 不作为调剂手段。

(2) 焦炭和铁料α角之间角差过大。

现场实践两者角差应控制在2°之内, 开炉初期可采取等角度, 随着冶炼强度的提高, 铁料α角应大于焦炭α角, 在具体操作时, 应以0.5°为调剂单位, 在调剂时尽可能避免焦炭α角和铁料α角同时调整。

(3) 炉况失常时铁料α角不动, 调整焦炭α角, 保持两道气流, 处理难行悬料。

(4) 调整γ角可实现布料环数的重新组合, 降低γ角, 秒流量将随着减少, 布料环数将相应增加, 但对落点半径影响可忽略不计。

(5) 在等料线的情况下, 现场实测与计算得出, 焦炭和铁料在平台上的料流轨迹重合, 反推焦炭α角比铁料α角大0.5°~2.0°。

(6) 无钟炉顶最重要的参数是α角, 应重点监控, 经常校对码盘与微机显示数量是否相符, 新投产的高炉由于α角误差大, 很容易导致炉况不顺, 甚至出现重大生产事故。

(7) 低料线作业时, 应适当缩小铁料α角, 与焦炭α角角差控制在0.5°为宜。

高炉休风、送风及煤气处理安全操作规程(3篇范文)

高炉休风、送风及煤气处理安全操作规程(3篇范文)第1篇高炉休风、送风及煤气处理安全操作规程1、短期休风、送风程序短期休风与送风高炉主任主持,高炉工长执行。

1.1 休风前的准备工作1.1.1 由高炉主任提出,厂长批准,并取得公司生产部同意。

1.1.2 休风前联系厂调度室、鼓风机、trt、热风炉、卷称、原材料子主控室、喷煤主控室。

1.1.3 出净渣铁。

1.1.4 检查风口、渣口、冷却壁等冷却设备,假如发现损坏要适当的闭水,并准备更换。

1.2 休风程序1.2.1 炉顶各部位通氮气正常。

1.2.2 炉顶停止打水。

1.2.3 停止富氧。

1.2.4 停止喷吹。

1.2.5 高压转常压、减风到50%。

1.2.6 重力除尘器停止打灰。

1.2.7 关风温调整阀,停止上料。

1.2.8 全开炉顶放散阀,停止上料。

1.2.9 热风炉停止燃烧。

1.2.10 关煤气切断阀。

1.2.11 连续减风、直到最低水平。

1.2.12 打开风口视孔盖。

1.2.13 高炉发出“休风指令”。

1.2.14 关送风热风炉的热风阀、冷风阀,开废气阀放净废气。

1.2.15 开倒流阀进行倒流休风。

1.2.16 热风炉发出“休风操作完毕信号”。

1.3 短期休风的送风1.3.1 休风检修项目和任务的完成,插好煤枪。

1.3.2 关上风口视孔盖。

1.3.3 高炉发出送风指令。

1.3.4 关倒流阀停止倒流。

1.3.5 开送风热风炉的冷风阀、热风阀,同时关上废气阀。

1.3.6 热风炉发出“送风操作完毕”信号。

1.3.7 渐渐关放风阀回风。

1.3.8 开冷风大闸及风温调整阀。

1.3.9 通知公司总调送煤气。

1.3.10 开煤气切断阀。

1.3.11 关炉顶放散阀。

1.3.12 高炉视炉况转入正常操作。

1.3.13 联系公司总调热风炉点炉。

1.4 短期休风、送风的注意事项1.4.1 为了防止煤气爆炸,必需往炉顶各部通入氮气,在休风期间要保持其炉顶压力为正压。

1.4.2 假如休风前高炉悬料,必需将料面坐下来后方可休风。

高炉装料、送风、造渣、热制度的调整技术(下)

目前,原燃料质量的不断恶化,有降低矿批量趋势。

大高炉的焦批厚在0.65~0.75m,不宜小于0.5m。

宝钢焦批在800mm。

调负荷一般不动焦批,以保持焦窗透气性稳定。

焦批的改变对布料具有重大影响,操作中最好不用。

高炉操作不要轻易加净焦,只有在出现对炉温有持久影响的因素存在才用(如高炉大凉、发生严重崩料和悬料,设备大故障等)。

而且只有在净焦下达炉缸时才会起作用。

加净焦的作用:有效提炉温,疏松料柱,改炉料透气性,改变煤气流分布。

跟据情况采取改变焦碳负荷的方法比较稳妥,不会造成炉温波动。

调焦炭负荷不可过猛,变铁种时,要分几批调剂,间隔最好1-2小时。

高冶炼强度,矿批重要加大。

喷煤比提高,要加大矿批重。

加大矿批重的条件:边缘负荷重、矿石密度大改用密度小时(富矿改贫矿)、焦炭负荷减轻。

减小矿批重的条件:边缘煤气流过分发展;在矿批重相同的条件,以烧结矿代替天然矿;加重焦炭负荷;炉龄后期等。

改变装料顺序的条件:调整炉顶煤气流分布,处理炉墙结厚和结瘤,开停炉前后等。

为解决钟阀式炉顶布料不均,使用布料器可消除炉料偏析。

布料器类型:马基式旋转布料器-可进行0?、60?、120?、180?、240?、360?六点布料。

仍有布料不均现象,易磨损。

快速旋转布料器-转速为10~20转/分,布料均匀,消除堆角。

空转螺旋布料器-与快速旋转布料器结构相同,旋转漏斗开口为单嘴,没有密封。

布料器不转时要减轻焦炭负荷1%~5%。

6.4.可调炉喉大型高炉有可调炉喉。

宝钢1号高炉有24块可调炉喉板,有11个档位,可使料面差由0.75m至3.58m,对炉内料面影响较大。

6.5.料线料线越高,则炉料堆尖离开炉墙远,故使边缘煤气流发展。

料线应在炉料碰炉墙的撞点以上。

每次检修均要校正料线0点。

中小高炉炉料线在1.2~1.5m,大型高炉在1.5m~2.0m。

装完料后的料线仍要有0.5m的余富量。

两个料R下降相差要小于0.3~0.5m。

料线低于正常规定的0.5m 以上时,或时间超过1小时,称为低料线。

高炉日常操作以及常见事故的预防与处理

高炉的日常操作以及常见事故的处理和预防前言高炉的冶炼条件和冶炼过程是不断变化的,高炉操作者必须根据外围条件和炉况的变化及时采取相应的调剂,处理措施,以保持高炉长期处于良好的顺行状态。

炉况顺行状态出项恶化,高炉生产技术人员操作失误以及其他主,客观原因会引发炉况失常,如处理措施不当,会引发炉况进一步恶化,甚至导致事故的发生。

而事故的发生是最大的浪费。

对事故要防患于未然,消灭于萌芽。

一旦发生事故,需要在统一指挥下,主动而又沉着地组织抢救,避免事故扩大。

尽量使事故的损失降致最底。

如何有效的预防和处理高炉生产事故是一个十分重要的课题。

本文结合我厂广大炼铁工作者长期的生产实践,并参考有关炼铁专著,汇集而成以供高炉操作者在生产实践中参考使用,应水平有限,不足之处,恳请大家批评指正。

目录高炉炉况的日常调剂。

失常炉况的判断与处理。

常见事故预防与处理。

能源,介质类。

炉内操作。

炉前操作类。

冷却系统及其它本体系统。

高炉炉况的日常调剂炉况正常,顺行的特征(1)风量曲线光滑,无摆动尖峰(2)风量与顶压相适应(3)热风压力平稳,风压和风量相适应,风压曲线无“锯齿”形波动(4)除料罐均压出现尖峰外,顶压曲线平稳(5)煤气上升管四点的温差一般在50以内,平均温度的高低与冶炼品种,冶炼强度,布料方式,煤气利用率,矿石于炉温度及焦碳含水量等因素有关(6)炉喉温差一般在150以内,原燃料差时可达200(7)下料均匀顺畅,料速适宜(8)料面稳定,无偏料(9)风口明亮,工作均匀,无生降,无挂渣,破损少(10)炉缸活跃,渣铁流动性好,物理热充足,生铁化学成分合格,渣中FeO小于0.8%,炉渣碱度适中(11)铁口深度正常,出渣出铁稳定,均匀(12)炉体冷却设备(冷却壁,冷却板等)及其内衬温度分布合理,无剧烈波动。

炉况日常调剂炉况日常调剂主要有上部调剂。

下部调剂,负荷调剂及碱度调剂1,上部调剂我厂均采用无料钟炉顶布料,上部调剂在溜槽长度,旋转速度,倾动速度及中心喉管直径等都设定后,主要在与装料的顺序,料线,批重,布料矩阵及下料闸开度的选择。

高炉休风、送风及煤气操作程序

高炉休风、送风及煤气操作程序高炉休风、送风及煤气操作程序高炉的休风、送风及煤气处理,是一项煤气危险作业,它涉及调度室,鼓风机、煤气管理室、热风车间、上料车间、喷煤车间等众多单位和岗位,应联系妥当,统一指挥,互相配合,严格按规程操作。

根据休风时间的长短、原因、性质分为短期休风、长期休风和特殊休风。

一、高炉的短期休风与送风小于4h,更换冷却设备,设备修理等的临时休风,成为短期休风。

㈠、短期休风短期休风程序如下:1、休风前通知有关单位做好准备,如调度室、鼓风机、煤气管理室、热风车间、上料车间、喷煤车间等。

2、向炉顶、除尘器等煤气设备通蒸汽(氮气)。

3、炉顶停止打水。

4、停止富氧。

5、停止喷吹燃料。

6、高压改常压,减风到50%左右。

7、全开炉顶放散阀,停止上料。

8、热风炉停止烧炉。

9、关重力除尘器煤气切断阀。

10、关风温调节阀和混风大闸。

11、继续减风到0.05MPa。

12、通知热风炉休风。

13、打开风口视孔盖。

14、关送风炉的热风阀、冷风阀,放尽废气。

15、工长确认高炉休风正常后,通知热风炉打开倒流阀进行煤气倒流。

16、热风车间通知高炉“热风炉休风操作完毕”。

17、休风1小时后通知高炉关闭倒流休风阀。

18、煤气系统按短期停风操作处理。

㈡、短期休风的煤气处理短期休风的煤气处理比较简单,休风期间高炉和煤气系统的隔断是用关上除尘器煤气切断阀实现的。

阀后的除尘器、布袋系统由煤气管网充压,阀前的高炉炉顶上升管、下降管用通蒸汽(氮气)保其正压,防止造成爆炸性气体,来确保休风期间的安全。

短期休风的复风及引煤气操作程序如下:1、关上风口视孔盖,通知鼓风机、热风炉送风。

2、关倒流阀停止倒流。

3、开送风炉的冷风阀、热风阀,同时关废气阀。

4、通知高炉“热风炉送风操作完毕”。

5、逐渐关放风阀回风。

6、开混风大闸及风温调节阀。

7、取得热风同意,开重力除尘器煤气切断阀。

8、关炉顶放散阀。

9、关炉顶及除尘蒸汽(氮气)。

10、高炉按情况转入正常操作。

炼铁工简答题详解

1.溶剂在高炉冶炼中的作用是什么?答案:(1)渣铁分离,并使其顺利从炉缸流出;(2)具有一定碱度的炉渣可以去除有害杂质硫,确保生铁质量。

2.焦炭在高炉冶炼中的作用是什么?答案:(1)燃烧时放热作发热剂;(2)燃烧产生的CO气体及焦炭中的碳素还原金属氧化物做还原剂;(3)支撑料柱,其骨架作用;(4)生铁渗碳剂。

3.如何降低炉顶煤气的温度?答案:使用低焦比,高风温,富氧加温鼓风,冷矿入炉和炉料与煤气合理分布的操作,均可以降低炉顶煤气温度。

4.短期休风的操作规程?答案:(1)停风前通知有关单位做好准备工作。

(2)停氧、停煤。

(3)出净渣铁。

(4)高压操作改常压操作,并减风50%,全面检查风口有无漏水和涌渣。

(5)开炉顶和除尘器蒸汽,切断煤气。

(6)通知热风炉关冷风调节阀和冷风大阀。

(7)全开放风阀。

(8)热风炉关送风炉子的冷热风阀。

5.风机突然停风的处理。

答案:(1)关混风调节阀,停止喷煤与富氧。

(2)停止上料(3)停止加压阀组自动调节(4)打开炉顶放散阀,关闭煤气切断阀(5)向炉顶和除尘器下管道处通蒸汽(6)发出停风信号,通知热风炉关热风阀,打开冷风阀和烟道阀。

(7)组织炉前工人检查各风口,发现进渣立即打开弯头的大盖,防止炉渣灌死吹管和弯头。

6.正常炉况的象征?答案:(1)铁水白亮,流动性良好,火花和石墨碳较多,断口呈银灰色,化学成份为低硅低硫。

(2)炉温温度充足,流动性良好,渣中不带铁,凝固不凸起,断口呈褐色玻璃状带石头边。

(3)风口明亮但不耀眼焦炭运动活跃无生降现象圆周工作均匀,风口很少破损(4)料尺下降均匀、顺畅、整齐、无停滞和崩落现象,料面不偏斜,两尺相差小于0.5m。

(5)炉墙各层温度稳定且在规定范围内。

(6)炉顶压力稳定无向上高压尖峰。

(7)炉喉煤气五点取样CO₂曲线成两股气流,边缘高于中心最高点在第三点位置。

(8)炉腹、炉腰、炉身冷却设备水温差稳定在规定范围内。

7.炉渣黏度对高炉冶炼的影响?答案:(1)影响成渣带以下料柱的透气性;(2)影响炉渣脱硫能力;(3)影响放渣操作;(4)影响高炉寿命。

低料线处理预案

低料线处理预案一:减风规定:<10分钟不减风10-30分钟控制料线3.0m以内(手动操作放风阀,将风量尽快减至1000m3/min,风压150KPa左右,同时调整顶压并注意看风口)>30分钟减风至不灌渣为止直至休风二:减风原则:尽量控制低料线深度,严禁低料线大于4m。

因故障不能上料时,工长应随时明确设备的情况,根据多长时间不能上料,灵活处理减风甚至休风(尽量作保守估计),炉顶打水完毕必须关闭,工长必须确认。

三:缩角规定:(炉况基本正常时)料线装料制度>4m 矿角缩4°2.5-4m 矿角缩3°2-2.5m 矿角缩0.5°1-2m 不缩角已设程序自动补偿,要求必须至少有一个机械探尺正常工作(禁止只以雷达探尺控制)。

四:补焦炭规定:(炉况基本正常时,视炉温水平决定加大焦批量的取值)料线补加焦炭量(料线正常后即退回)5m 集中加焦1批,6批料后再补加净焦1批>4m 加大焦批0.5~1吨/批赶料线并附加焦炭一批3-4m 加大焦批0.2-0.5吨/批赶料线2-3m 加大焦批0.1~0.2吨/批赶料线1-2m 不补焦炭料线大于4米,如果炉况顺行不好且渣铁物理热不好,炉顶打水时间长,则必须集中加焦2批,6批料后再补加净焦1批(与炉长及时联系)。

五:赶料线操作:控制风量赶料线,风量随着料线深度逐步恢复,达到料线正常时风量也恢复全风,但是必须控制在1.5~2小时内赶上正常料线,减少低料线时间,同时注意称量罐清零,防止停主皮带。

六:过难行料操作:严格控制压差,若压量关系不稳定或探尺下料不好,及时减风控制压差比正常水平低5KPa,视炉况状况可以考虑在难行料下达时提前控制压差,以便平稳过渡。

高炉工长理论复习题

高炉工长理论复习题一、单项选择题1、.高炉内型是指高炉冶炼的空间轮廓,由炉缸、炉腹、炉腰和(D )五部分组成。

A.炉身及炉顶 B.炉基及炉顶 C.炉身及炉基 D.炉身及炉喉2.含铁矿物按其矿物组成可分为四大类:磁铁矿、赤铁矿、褐铁矿和( D )。

A.富矿 B.贫矿 C.精矿 D.菱铁矿3、无料钟高炉的炉顶温度控制在(C)。

A、250℃B、300℃C、350℃D、400℃4、适合高炉冶炼合适的矿石粒度为(B)。

A.6—12㎜ B.6—25㎜ C.6—20㎜ D.6—40㎜5、从高炉解剖看,炉料在炉内分布基本上是按(C)层状下降的。

A.矿先焦后 B.焦先矿后 C.装料顺序 D.焦矿混匀6.高炉休风时间超过( A )小时应停鼓风机。

A、4小时B、6小时C、8小时7、高炉内的( C )是热量的主要传递者。

A 焦炭B 烧结矿C 煤气D 铁水8、碱度为( C )的称为高碱度烧结矿。

A.1.0~1.1B.1.2~1.5C.1.5~3.5D.>3.59、风温提高后,炉缸理论燃烧温度提高,炉顶温度(B)。

A.提高 B.降低 C.不变 D.大幅度提高10、高炉冷却水压低于正常(C)时应立即休风。

A.70% B.60% C.50%11、要使炉况稳定顺行,操作上必须做到“三稳定”,即( A )的稳定。

A.炉温、料批、煤气流、 B.炉温、煤气流、碱度C.煤气流、炉温、料批 D.煤气流、料批、碱度12、根据炼钢生铁的国家标准,L08铁中[Si]含量范围为( A )。

A、>0.45~0.85B、0.45~0.85C、>0.40~0.80D、0.40~0.8013、残铁口位置选择的基本原则:一是保证残铁尽量( A ),二是保证出残铁安全方便。

A.出净 B.多出 C.少出 D.出不净14、精料的内容概括为:高、稳、小、净、均。

其中小指的是( B )。

A.粒度愈小愈好 B.除去含粉部分<5mm,力度小而均匀,上下限范围窄C.由高炉的大小规定力度范围15、炉渣中有些成分的升高会改善炉渣的流动性,它们是( A )。

酒钢3号高炉炉况调整操作实践

第43卷第2期2021年4月甘㊀肃㊀冶㊀金GANSU㊀METALLURGYVol.43No.2Apr.ꎬ2021文章编号:1672 ̄4461(2021)02 ̄0036 ̄03酒钢3号高炉炉况调整操作实践孙春花ꎬ李㊀通(甘肃酒钢集团宏兴钢铁股份有限公司炼铁厂ꎬ甘肃㊀嘉峪关㊀735100)摘㊀要:酒钢3号高炉对炉况操作㊁调整㊁稳定炉况的经验进行了总结ꎮ通过采取一系列的调整措施ꎬ并通过加强高炉生产管理ꎬ炉况逐步达到开炉以来最好水平ꎮ关键词:高炉ꎻ炉况调整ꎻ生产管理中图分类号:TF543.1㊀㊀㊀㊀㊀文献标识码:AOperationPracticeofConditionAdjustmentofJISCONo.3BFSUNChun ̄huaꎬLITong(GansuJiuSteelGroupHongxingIron&SteelCo.Ltd.IronmakingPlantꎬJiayuguan735100ꎬChina)Abstract:TheexperienceofoperationꎬadjustmentandstabilizationofblastfurnaceconditionforNo.3blastfurnaceofJi ̄uquanIronandSteelCo.issummarized.Byadoptingaseriesofadjustmentmeasuresandstrengtheningtheproductionman ̄agementoftheblastfurnaceꎬthefurnaceconditiongraduallyrecoveredfromtheabnormalconditiontothebestlevelsincetheopeningofthefurnace.KeyWords:blastfurnaceꎻblastfurnaceconditionadjustmentꎻproductionmanagement1㊀引言酒钢3号高炉于2017年3月14日大修改造后送风投产ꎮ炉况运行至2020年2月份ꎬ受新冠肺炎疫情影响ꎬ酒钢炼焦煤库存不足ꎬ焦化厂将结焦时间由22h延长至56hꎮ出焦量减少ꎬ质量下降ꎬ焦炭全部变为湿熄焦ꎮ为弥补焦炭缺口ꎬ高炉大量补充落地不合格焦炭ꎬ3号高炉炉况顺行状况变差ꎬ高炉表现出冶炼强度低㊁炉温不稳定㊁透气性变差㊁滑尺多㊁加减风多ꎬ风量出现回缩ꎮ进而频繁出现难行㊁悬料ꎬ休风堵风口恢复炉况等情况ꎮ这种炉况困扰着高炉的正常操作ꎬ为此通过对炉况波动的原因进行认真分析后ꎬ采取了有针对性的措施ꎬ炉况得到逐步恢复ꎬ各项指标得到了优化ꎬ达到了该代炉役最好水平ꎮ2㊀焦炭质量变化情况疫情前3号高炉使用85%的自产5#6#焦炉焦炭ꎬ2月份受疫情影响ꎬ炼焦煤库存不足ꎬ自产焦产量减少ꎬ高炉配加67%不合格3#4#焦炉焦炭ꎬ两种焦炭主要指标见表1ꎮ表1㊀自产5#6#焦炭㊁不合格3#4#焦炭主要指标/%㊀MtAdST.dVdafCSRCRI自产5#6#焦1.813.011.181.2664.825.2不合格3#4#焦4.214.261.251.4760.330.2㊀㊀⑴受焦炭质量大幅度下降影响ꎬ炉况表现出透气性恶化明显㊁滑尺增多㊁加减风增多ꎬ风量出现回缩ꎬ高炉出现悬料ꎮ⑵制定炉况应对方案时对透气性恶化严重的问题预估不足ꎬ方案中调整批重及负荷力度不够ꎬ未有效改善料柱透气性及料尺工作ꎬ未及时遏制炉况变差的趋势ꎮ3㊀炉内操作参数及指标统计分析2020年1-8月份主要操作参数㊁指标及趋势分别见表2和图1㊁图2ꎮ表2㊀1-8月份3号高炉主要操作参数及指标月份风量/(m3/min)Si/%Co/%风压/MPa硅偏差产量/t利用系数/(t/(m3 d))1月12100.8038.230.2470.181463943.332月11180.9137.780.2260.212372142.953月11181.0537.520.2250.253383822.754月11400.8137.460.2280.313370362.745月11660.8337.820.2350.225408862.936月11730.9237.240.2320.261381282.827月11790.8337.560.2410.283426183.068月12250.8238.580.2500.173489393.51图1㊀风量㊁风压趋势图2㊀焦比㊁利用系数趋势㊀㊀⑴由上表及趋势图可以看出ꎬ高炉在1月份风量㊁风压㊁产量㊁焦比㊁煤比指标基本正常ꎬ而2-7月份急转之下ꎬ到8月份恢复至较好水平ꎮ⑵2-7月份风量回缩明显ꎬ风压整体不高ꎬ崩料73第2期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀孙春花ꎬ等:酒钢3号高炉炉况调整操作实践㊀㊀㊀㊀㊀㊀及悬料次数明显增加ꎬ表面炉内风压波动较大ꎬ气流不稳ꎬ日常崩料频繁ꎮ⑶从2月份炉况开始出现波动ꎬ突出表现在以下几个方面:①炉内出现崩料后ꎬ料尺工作差ꎬ高炉慢风时间长ꎮ②顶温偏高ꎬ料慢ꎬ炉内频繁吹出管道行程ꎮ③炉况不顺ꎬ煤气利用率波动较大ꎬ工作操作困难ꎬ炉温不受控ꎬ波动较大ꎬ这也加剧了炉况的波动及恢复进度ꎮ4㊀炉况的调整措施2-3月份受疫情影响ꎬ焦炭质量劣化ꎬ导致了炉况出现波动ꎮ4月份焦化厂已恢复正常生产ꎬ焦炭质量已恢复至疫情前的水平ꎬ但炉况却得不到恢复ꎬ为此3号高炉进行了认真分析ꎬ采取了针对性的措施ꎬ到8月份炉况得到恢复ꎬ各项指标逐渐好转ꎬ达到了这代炉役的最好水平ꎮ4.1㊀调整上下部装料制度ꎬ开放边缘气流ꎬ稳定中心气流顶温偏高ꎬ料慢ꎬ透气指数偏高主要因煤气流分布不合理ꎬ边缘气流过重ꎬ出现局部过吹ꎬ长期风量偏小造成中心气流加重ꎮ为此3号高炉3月24日上部装料制度由 平台+漏斗 模式ꎬ变为中心加焦模式ꎬ实施后中心加焦后改善了上部块状带的透气性ꎬ使高炉接受风量的能力增加ꎬ但随风量的增加ꎬ中心气流增强导致边缘气流过重ꎬ边缘局部出现管道行程的次数增加ꎬ炉况仍未得到恢复ꎮ4-6月份利用休风机会对下部送风制度进行调整ꎬ将进风面积由0.1274m2逐步扩大至0.1388m2ꎬ风口长度由平均437.7mm缩短至400mmꎬ边缘气流得到疏通ꎬ风量增加后中心气流改善ꎬ为炉况的恢复奠定了基础ꎮ4.2㊀制定料慢㊁顶温高的控制措施⑴正常情况下ꎬ严格按照规定料线放料ꎬ避免因放料不当引起气流波动ꎮ⑵出现低料线时ꎬ控制风量赶料线ꎬ将低料线时间控制在1h内ꎮ⑶因低料线减风控制后ꎬ与炉前做好沟通ꎬ合理控制铁口孔径大小及铁口深度ꎬ避免在减风状态下渣铁不能及时排净ꎮ4.3㊀灌浆封堵煤气通过日产生产现象分析ꎬ考虑炉皮及冷却壁之间有缝隙ꎬ炉皮串煤气ꎬ煤气走 短路 也是造成煤气流不稳定ꎬ料慢顶温高的原因之一ꎮ利用6月11日计划检修机会对炉身㊁大套㊁铁口区域进行灌浆封堵ꎬ封堵后跑煤气现象大幅度降低ꎬ炉况顺行程度也逐步提高ꎮ5㊀加强高炉生产管理通过炉况的调整ꎬ7月份炉况基本稳定下来ꎬ为巩固炉况及避免人为失误对炉况造成影响ꎬ3号高炉在生产管理上进行了完善ꎬ抓基础管理工作ꎬ通过各项管理制度的实施ꎬ严格抓落实ꎬ促进了炉况的稳定ꎮ5.1㊀规范工作操作ꎬ改变操作陋习进入7月份后ꎬ料慢㊁顶温高㊁边缘过吹的现象已得到基本的治理ꎬ但整体炉况仍不太稳定ꎬ炉温波动仍就偏大ꎬ冶炼强度偏低ꎬ这种情况主要受工长操作受前期炉况不顺时的操作思想影响ꎬ思想未及时改变ꎬ操作滞后造成的ꎮ⑴制定炉况操作规定ꎬ针对炉况变化情况每日进行微调ꎬ并监督工长的执行情况ꎬ把握好操作的细节ꎮ对存在的操作问题及时进行纠正ꎬ始终保持操作处于稳定的态势ꎮ⑵严抓交接班管理ꎬ严格控制低炉温跑料的情况ꎬ要求工长给下个班交班时交一个稳定的炉况ꎬ每班作业结束后对本班的炉况操作进行总结ꎬ给接班方提出建议ꎮ⑶扭转工长旧有的保守观念ꎬ总认为3号高炉风压提不上去ꎬ透气性指数先天性偏高ꎬ风压长期控制偏低ꎮ操作上不加风ꎬ不提高风压水平ꎬ过于保守ꎬ反而不利于炉况的顺行及稳定ꎮ⑷建立异常情况的汇报制度ꎬ要求工长对于生产期间出现的异常情况第一时间汇报至作业区ꎬ使作业区随时掌握炉况的情况ꎬ以便采取相应的措施ꎬ避免造成事故ꎮ5.2㊀稳定炉前操作ꎬ促进炉况稳定炉前操作是否稳定是高炉炉况稳定关键性因素ꎬ同时随着高炉的逐步恢复ꎬ产量的上升对炉前提出了更高的要求ꎬ3号高炉在原有的基础上对炉前操作进行了规范和统一ꎬ促进了炉内操作ꎬ提高了炉况的稳定性ꎮ⑴缩短出铁间隔时间ꎬ及时排净渣铁ꎮ随着产量及渣量的提升ꎬ原有的出铁间隔45min已无法及时排净渣铁ꎬ炉内存在憋风现象ꎬ将出铁间隔时间缩短至35minꎬ有效的解决了炉内憋风现象ꎮ⑵稳定铁口工作ꎬ提高炮泥质量ꎮ出渣出铁量的增加ꎬ出铁后期铁口眼 拉大 ꎬ堵口时会发生跑泥的现象ꎬ这严重制约了铁口的正常工作ꎬ作业区汇报炼铁厂后对炮泥进行了调整ꎬ提高了炮泥的强度ꎬ解决了炮泥现象ꎮ㊀㊀⑶为防止各班组对铁口深度弄虚作假ꎬ要求看(下转第42页)使用后170915-119652247175923491520332139正常252752ˑ1.0554.51212.2正常170915-120582448175723481820442121正常242852ˑ1.0554.31212.1正常170915-121382348174523491820402115正常242751ˑ1.05541211.9正常170915-122452448195725481620302145正常223052ˑ1.05551212.1正常170915-123292449163824491620322120正常222951ˑ1.0553.51211.4<0.6170915-124382348184524491820442115正常242953ˑ1.0554.61211.8正常170915-125292449165823481720472145正常262652ˑ1.0554.31212正常170915-126582348184525491820212133正常233952ˑ1.0554.21212.1正常170915-127452548184524491820302144正常252752ˑ1.05541211.9正常170915-128352449173825481620402128正常223052ˑ1.0554.51212.4正常170915-129572448154823481720412145正常233053ˑ1.0554.61212.2正常170915-130462348173725481820422146正常242851ˑ1.0554.81212正常170915-131582547164824481620412148正常253052ˑ1.0554.81212.2正常170915-132652146155923471720402139正常262953ˑ1.05551211.8正常170915-133462448173425461520452138正常252752ˑ1.0554.61211.9正常170915-134582548184521481820492140正常242851ˑ1.0554.41211.8正常170915-135852349195823421520482141正常252852ˑ1.05541212.1正常94.10%5㊀实施后效果高炉时间虚拟模块自动修正布料圈数技术应用后ꎬ从图2可以明显看出ꎬ布料圈数实际值与目标值偏差明显缩小(该图为圈数要求12圈ꎬ15批料的效果对比)ꎮ4号高炉布料精准度由82.4%提高至94.1%ꎬ完成高炉布料精准度92%以上的项目目标ꎮ图2㊀高炉时间虚拟模块自动修正布料圈数程序使用前后ꎬ布料圈数实际值与目标值偏差对比图6㊀结语通过利用时间模块自动控制提高高炉布料准确性攻关与研究ꎬ自动程序确定节流阀开度的调整范围ꎬ达到修正布料圈数的目的ꎬ减少布料圈数的误差次数和频次ꎬ使高炉布料圈数的角度与圈数的对应性更加准确ꎬ布料精准度由82.4%提高到94.1%ꎬ为高炉稳定㊁顺行㊁优质㊁高产创造条件ꎮ参考文献:[1]㊀胡仁云ꎬ钱㊀敏.高炉焦炭质量对高炉冶炼的影响[J].江苏冶金ꎬ2003(06):10 ̄11.[2]㊀王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社ꎬ2002:77.收稿日期:2020 ̄09 ̄10作者简介:陈㊀保(1984 ̄)ꎬ男ꎬ甘肃省嘉峪关市人ꎬ工程师ꎬ本科ꎮ从事高炉冶炼技术工作ꎮ(上接第38页)水岗位每次铁开口记录铁口深度ꎬ如实反映铁口的工作状态ꎬ这在另一方面也提高了炉前人员的责任心ꎬ促进了铁口工作的稳定ꎮ6㊀结语⑴通过调整措施及管理措施的实施ꎬ3号高炉炉况逐步得到恢复ꎬ目前高炉利用系数达到3.78t/(m3 d)ꎬ达到了该代炉役的最好水平ꎬ高炉生产步入了良性循环ꎬ但炉况仍有很大进步的空间ꎬ今后还需在气流的稳定上进一步摸索ꎮ⑵采用中心加焦的布料摸索ꎬ对于提高风量水平作用明显ꎬ但风量上升后会造成边缘加重ꎬ炉况调整上需要疏导边缘气流维持两股气流的平衡ꎮ⑶高炉日常管理的作用巨大ꎬ若要保持炉况长期稳定ꎬ日常管理需长抓不懈ꎮ收稿日期:2020 ̄09 ̄07作者简介:孙春花(1990 ̄)ꎬ女ꎬ青海湟中人ꎬ工程师ꎬ本科ꎮ现从事高炉冶炼管理工作ꎮ。

济钢3#1750m3高炉长期休风复风操作实践

用量减少 , 并停用质量相对较差 的焦炭。此次休风 前1 中班 将 焦 丁用 量 减 少 30k d的 0 , 时停 用 同 含水较高 、 强度较差的湿焦。料柱透气性的改善 ,

9 8 6 5 3 1 7 4 2

灭, 将焦 矩 阵 临时调 为 L , 222222322最后 加

至 于将 炉 顶 明火 打 灭 , 一 明火 熄 灭 , 须 重新 点 万 必

休 风前 必 须确保 炉 况 的稳定 顺行 , 先 要从 改 首 善料 柱 的透气 性及 炉缸 的透液性 人 手 , 提前 将焦 丁

着火后 , 方允许继续压料 , 炉顶温度降到 10 c 5 以下 c

时, 即可停 止 压料 。此 次 休 风后 料线 5I, 后加 1 I先 T 批正 常矿 焦 , 了控制 料 面形状 及不 将炉 顶 明火打 为

第3卷 第5 O 期

20 0 8年 1 月 0

L L爿 I L 爿 L ‘

山 东 冶 金

S a d n M e al ry hn o g tl g u

Vo .0. . 13 No5 Oc o e 0 8 tb r 2 o

《生产 技 术 5

1 1 t t 门 1 t t ,t

换 。复风采用全开风 口操作 , 通过合理控制风量 、 风温 、 喷煤及 出铁等关键环节 , 实现 了复风后炉况快速恢复。

关键词 : 高炉 ; 布料溜槽 ; 休风 ; 复风 ; 全开风 口

中图分类号 :F 4 . T 547 文献标识码 : B 文章编号 :04 4 2 (0 8 0 - 0 3 0 10 — 6 0 2 0 )5 0 2 — 2

作者简介 : 安铭 , , 7 生,9 8 男 5 1 年 9 9 1 年毕业 于内蒙古科技 大学钢铁

高炉工长岗位操作规程

高炉工长岗位操作章程1.目的为了进一步规范高炉操作,明确岗位职责,加强过程控制,确保炉况稳定、顺行和生铁质量合格。

2.适用范围适用于炼铁厂1#高炉工长、副工长岗位。

3.职责和权限见岗位说明书。

4.操作章程4.1环境、职业健康安全要求环境/职业健康安全要求4.2工艺质量要求:高炉工长全权负责当班高炉操作,真实详细填写高炉生产日志;严格按照工艺技术操作要求确保当班高炉稳定顺行,并完善高炉标准化操作记录。

4.2.1.术语炉况顺行:指压量关系对称、下料均匀顺畅、渣铁温度充足、流动性良好。

加风:通过电动、手动关放风阀,或通过鼓风机操作,使仪表显示风量上涨、风压升高的操作行为。

减风:通过电动、手动开放风阀,或通过鼓风机操作,使仪表显示风量下降、风压降低的操作行为。

慢风:高压状态下,风量在全风的80%以下为慢风。

放风:改常压后的减风为放风。

休风:高炉在生产过程当中因检测、修理、处理事故或其它原因需要中断生产时,停止向高炉送风,关闭热风阀的状态。

休风倒流:将休风后高炉内残留的煤气经过热风管道倒流经热风炉或专用的倒流阀排出的休风操作。

短期休风:休风时间小于4小时的休风。

长期休风:休风时间大于4小时的休风。

炉顶点火:高炉休风后点燃从炉喉料面逸出的残存煤气。

炉热:生铁含硅连续两炉以上(含两炉)高于规定值上限0.1册低炉温:生铁含硅低于规定值下限0.05%。

炉凉:生铁含硅连续两炉以上(含两炉)低于规定值下限0.1%。

炉凉剧烈:生铁含硅续3炉以上(含3炉)低于0.20%,渣铁温不足,铁水温度低于144(TC,生铁硫升高。

滑尺:炉料突然下落300~500mm.崩料:炉料停滞,炉料突然下落超过50OmmQ悬料:炉料停止下降。

顽固性悬料:连续三次坐料,炉料仍不下的悬料。

难行:料尺呆滞。

坐料:为了让炉料下降,风量减至零。

管道行程:高炉横断面局部煤气流过分发展的表现。

偏尺:两料尺偏差大于0.5m。

低料线:料线低于规定值0∙5m以上。

高炉工长岗位操作规程

高炉工长岗位操作规程1.目的为规范高炉操作,明确岗位职责,加强过程操纵,确保炉况稳固、顺行与生铁质量合格。

2.适用范围适用于炼铁厂1#高炉工长、副工长岗位。

3.职责与权限见岗位说明书。

4.操作规程4.1环境、职业健康安全要求环境/职业健康安全要求高炉工长全权负责当班高炉操作,真实全面填写高炉生产日志;严格按照工艺技术操作要求确保当班高炉稳固顺行,并完善高炉标准化操作记录。

4.2.1.术语炉况顺行:指压量关系对称、下料均匀顺畅、渣铁温度充足、流淌性良好。

加风:通过电动、手动关放风阀,或者通过鼓风机操作,使仪表显示风量上涨、风压升高的操作行为。

减风:通过电动、手动开放风阀,或者通过鼓风机操作,使仪表显示风量下降、风压降低的操作行为。

慢风:高压状态下,风量在全风的80%下列为慢风。

放风:改常压后的减风为放风。

休风:高炉在生产过程中因检修、处理事故或者其它原因需要中断生产时,停止向高炉送风,关闭热风阀的状态。

休风倒流:将休风后高炉内残留的煤气通过热风管道倒流经热风炉或者专用的倒流阀排出的休风操作。

短期休风:休风时间小于4小时的休风。

长期休风:休风时间大于4小时的休风。

炉顶点火:高炉休风后点燃从炉喉料面逸出的残存煤气。

炉热:生铁含硅连续两炉以上(含两炉)高于规定值上限0.1%。

低炉温:生铁含硅低于规定值下限0.05%。

炉凉:生铁含硅连续两炉以上(含两炉)低于规定值下限0.1%。

炉凉剧烈:生铁含硅续3炉以上(含3炉)低于0.20%,渣铁温不足,铁水温度低于1440℃,生铁硫升高。

滑尺:炉料突然下落300~500。

崩料:炉料停滞,炉料突然下落超过500。

悬料:炉料停止下降。

顽固性悬料:连续三次坐料,炉料仍不下的悬料。

难行:料尺呆滞。

坐料:为使炉料下降,风量减至零。

管道行程:高炉横断面局部煤气流过分进展的表现。

偏尺:两料尺偏差大于0.5m。

低料线:料线低于规定值0.5m以上。

全压:操作方针规定的风压水平。

全风:全压时所达到的风量水平。

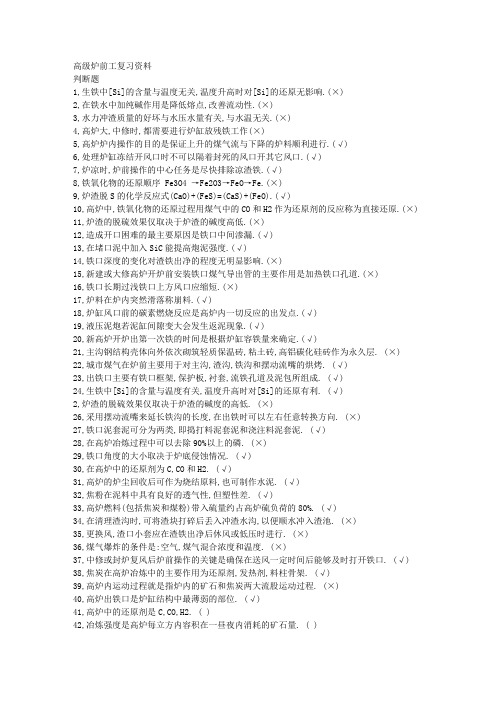

高级炉前工复习资料

高级炉前工复习资料判断题1,生铁中[Si]的含量与温度无关,温度升高时对[Si]的还原无影响.(³)2,在铁水中加纯碱作用是降低熔点,改善流动性.(³)3,水力冲渣质量的好坏与水压水量有关,与水温无关.(³)4,高炉大,中修时,都需要进行炉缸放残铁工作(³)5,高炉炉内操作的目的是保证上升的煤气流与下降的炉料顺利进行.(√)6,处理炉缸冻结开风口时不可以隔着封死的风口开其它风口.(√)7,炉凉时,炉前操作的中心任务是尽快排除凉渣铁.(√)8,铁氧化物的还原顺序 Fe3O4 →Fe2O3→FeO→Fe.(³)9,炉渣脱S的化学反应式(CaO)+(FeS)=(CaS)+(FeO).(√)10,高炉中,铁氧化物的还原过程用煤气中的CO和H2作为还原剂的反应称为直接还原.(³) 11,炉渣的脱硫效果仅取决于炉渣的碱度高低.(³)12,造成开口困难的最主要原因是铁口中间渗漏.(√)13,在堵口泥中加入SiC能提高炮泥强度.(√)14,铁口深度的变化对渣铁出净的程度无明显影响.(³)15,新建或大修高炉开炉前安装铁口煤气导出管的主要作用是加热铁口孔道.(³)16,铁口长期过浅铁口上方风口应缩短.(³)17,炉料在炉内突然滑落称崩料.(√)18,炉缸风口前的碳素燃烧反应是高炉内一切反应的出发点.(√)19,液压泥炮若泥缸间隙变大会发生返泥现象.(√)20,新高炉开炉出第一次铁的时间是根据炉缸容铁量来确定.(√)21,主沟钢结构壳体向外依次砌筑轻质保温砖,粘土砖,高铝碳化硅砖作为永久层. (³) 22,城市煤气在炉前主要用于对主沟,渣沟,铁沟和摆动流嘴的烘烤. (√)23,出铁口主要有铁口框架,保护板,衬套,流铁孔道及泥包所组成. (√)24,生铁中[Si]的含量与温度有关,温度升高时对[Si]的还原有利. (√)2,炉渣的脱硫效果仅取决于炉渣的碱度的高低. (³)26,采用摆动流嘴来延长铁沟的长度,在出铁时可以左右任意转换方向. (³)27,铁口泥套泥可分为两类,即捣打料泥套泥和浇注料泥套泥. (√)28,在高炉冶炼过程中可以去除90%以上的磷. (³)29,铁口角度的大小取决于炉底侵蚀情况. (√)30,在高炉中的还原剂为C,CO和H2. (√)31,高炉的炉尘回收后可作为烧结原料,也可制作水泥. (√)32,焦粉在泥料中具有良好的透气性,但塑性差. (√)33,高炉燃料(包括焦炭和煤粉)带入硫量约占高炉硫负荷的80%. (√)34,在清理渣沟时,可将渣块打碎后丢入冲渣水沟,以便顺水冲入渣池. (³)35,更换风,渣口小套应在渣铁出净后休风或低压时进行. (³)36,煤气爆炸的条件是:空气,煤气混合浓度和温度. (³)37,中修或封炉复风后炉前操作的关键是确保在送风一定时间后能够及时打开铁口. (√) 38,焦炭在高炉冶炼中的主要作用为还原剂,发热剂,料柱骨架. (√)39,高炉内运动过程就是指炉内的矿石和焦炭两大流股运动过程. (³)40,高炉出铁口是炉缸结构中最薄弱的部位. (√)41,高炉中的还原剂是C,CO,H2. ( )42,冶炼强度是高炉每立方内容积在一昼夜内消耗的矿石量. ( )43,用碳还原铁氧化物的反应叫直接还原反应. ( )44,炮泥中氮化硅含量的多少对其抗渣性好坏起着重要作用. ( )45,炮泥马夏值是指炮泥在一定温度条件下的强度指标. ( )46,铁口主要靠堵口时打入的新泥形成泥包来保护. ( )47,CO间接还原是吸热反应. ( )48,更换风口必须进行休风倒流. ( )49,渣,铁沟所用的耐材是同一特性的料. ( )50,高炉内容积是风口中心线到零料线之间的高炉容积. ( )51,提高炉顶压力,有利于提高产量. ( )52,出渣率是指出渣时间所占整个出铁时间的百分比. ( )53,高炉炼铁中还原反应是最基本反应. ( )54,宝钢2,3,4高炉水冲渣处理方法为拉萨法. ( )55,在整个出铁过程中,出铁口的孔径是不变的. ( )56,炉前作业的主要任务就是确保出尽渣铁,维护好铁口,为高炉顺行长寿创造条件. ( )57,煤气爆炸的条件是:空气,煤气混合浓度和温度. ( )58,水冲渣时喷嘴水流的宽度比渣流窄些. ( )59,稳定而均匀的炉缸热制度是顺行的基础. ( )60,炉前取样以炉次为单位进行取样分析. ( )61高炉内生成的CO与铁矿石的反应是直接还原反应. ( )62,主沟的修理是根据熔损状况决定的. ( )63,高炉冶炼过程是铁氧化物还原过程 . ( )64,影响生铁质量的最重要因素是硅. ( )65,高炉内容积就是高炉工作容积 . ( )66,确保正常铁口深度是为了出尽渣铁及高炉长寿需要. ( )67,炮泥中氮化硅含量的多少对其抗渣性好坏起着重要作用. ( )68,铁口维护好坏的考核标准是铁口合格率. ( )69,炉顶压力的高低对出铁速度没有影响. ( )70,炉子剧凉,风口涌渣时,应迅速打开铁口出尽渣铁,严防烧穿. ( )71,重叠出铁是加快出铁速度的主要措施之一,而不是唯一措施. ( )72,出渣率是指出渣时间所占整个出铁时间的百分比. ( )73,出铁过程中,铁口受到一系列高温烧损,机械冲刷及化学侵蚀的破坏.( ) 74,造成渣中带铁的主要原因是主沟液面差低于标准. ( )75,渣中的Al2O3高会使渣的流动性变差. ( )76,高炉炼铁中还原反应是最基本反应. ( )77,在实际生产中常用碱度(即碱性氧化物的含量与酸性氧化物的含量之比) 来表示炉渣性能. ( )78,铁口填充的炮泥其目的是保证铁口深度生成坚固的泥包. ( )79,宝钢高炉主沟液面差标准为200mm. ( )80,脱硅剂的输送要保证连续脱硅作业的需要. ( )81熔渣的流动性越好对冲渣越不利 ( )82, 高炉炉内发生管道现象会使煤气利用率上升. ( )83,用碳还原铁氧化物的反应叫直接还原反应. ( )84,石灰石作为主要燃料广泛使用在高炉冶炼中. ( )85,炉凉时,炉前操作的中心任务是尽快排除凉渣铁. ( )86,矿石量与焦炭量的比值称为矿焦比. ( )87,宝钢1高炉水冲渣处理方法为拉萨法. ( )88,提高炉顶压力,有利于提高产量. ( )89,脱硅过程主要是一个还原过程. ( )90,更换风口必须进行休风倒流. ( )91,煤气爆炸的条件是:空气,煤气混合浓度和温度. ( )92,高炉冶炼过程是铁氧化物还原过程 ( )93,出铁过程中,铁口受到一系列高温烧损,机械冲刷及化学侵蚀的破坏.( )94,确保正常铁口深度是为了出尽渣铁及高炉长寿需要. ( )95,铁口泥套制作前应进行煤气浓度的检测,当co浓度>100ppm时应使用空气面罩.( )96,宝钢高炉主要使用的燃料有焦炭,煤粉 . ( )97,高炉休风后,炉顶点火必须在赶煤气前进行. ( )98,铁水号外铁是指生铁含硫 >0.07% . ( )99,宝钢高炉炮泥是无水炮泥. ( )100,主沟液面差是指排渣口与排铁口最高点之间的高度差. ( )101.SIO2是较稳定的化合物,比FE,MN都难还原.( )102.钻孔式开口机钻头运行的轨迹近似于抛物线形.( )103.炉顶压力的高低对出铁速度没有影响.( )104.确保正常铁口深度是为了出尽渣铁及高炉长寿需要.( )105.炮泥马夏值是指炮泥在一定温度条件下的强度指标.( )106.TA-4炮泥与TA-3炮泥的区别在于增加了碳化硅. ( )107.炉顶点火必须在风口堵泥完毕,赶完煤气后进行.( )108.出渣率的高低是衡量炉前作业状况的重要标准. ( )109.铁口维护好坏的考核标准是铁口合格率.( )110.铁口深度的制定是根据炉缸砖衬厚度考虑的.( )111.稳定而均匀的炉缸热制度是顺利的基础.( )112.炮泥中氮化硅含量的多少对其抗渣性好坏起着重要作用.( )113.更换风口必须进行休风倒流.( )114.重叠出铁是加快出铁速度的主要措施之一,而不是唯一措施.( )115.铁口区域的炉墙是靠泥包来保护的. ( )116.主沟液面差是指排渣口与排铁口最高点之间的高度差.( )117.一般情况下高炉高负荷高顶压生产状态下,铁口孔径应选择小些. ( )118.宝钢开口机的倾角为10度与铁口孔道一样不可调.( )119.水冲渣时喷嘴水流的宽度比渣流窄些. ( )120.炼钢对铁水的要求是较高的铁水温度.( )121.燃料比和焦比是一个含义.( )122.液压炮的效率比电动泥炮效率要高.( )123.生铁中[Si]的含量与温度有关,温度升高时对[Si]的还原有利.( )124.铁口深度L的变化对渣铁出净的程度无明显影响.( )125.长期休风(封炉)开炉送风后,保持铁口与炉缸上部贯通,达到加热铁口区域的目的.( ) 126.新建及大修后在烘炉以前在铁口孔道上安装煤气导出管的主要作用是导出煤气.( ) 127.炉凉时,炉前操作的中心任务时尽快排除凉渣铁.( )128. 煤气爆炸的条件是:空气,煤气混合浓度和温度.( )129.冶炼铸造铁时,生铁含硅高,铁水对泥包与孔道的机械冲刷减小,因此,铁口深度比较稳定.( )130.高炉烘炉前制作铁口泥包的作用是防止烘炉时烧坏铁口炭砖.( )131.高炉炉内操作的目的是保证上升的煤气流与下降的炉料顺利进行. (√ )132.稳定而均匀的炉缸热制度是顺行的基础. (√ )133.生铁的形成过程主要是渗碳和其他元素进入的过程. (√ )134.钻孔式开口机钻头运行的轨迹近似于抛物线形. (√ )135.更换风口必须进行休风倒流. (√ ))136.重叠出铁是加快出铁速度的主要措施之一,而不是唯一措施. (√ )137.出铁过程中,铁口受到一系列高温烧损,机械冲刷及化学侵蚀的破坏. (√ )138.炮泥马夏值是指炮泥在一定温度条件下的强度指标. (³ )139.造成渣中带铁的主要原因是主沟液面差低于标准. (√ )140.炉顶点火必须在风口堵泥完毕,赶完煤气后进行. (√ )141.一般情况下高炉高负荷高顶压生产状态下,铁口孔径应选择小些. (√ )142.一般情况下铁量差在30%左右属正常. (³ )143.铁口填充的炮泥其目的是保证铁口深度生成坚固的泥包. (√ )144.造成开口困难的最主要原因是铁口中间渗漏. (√ )145.炼钢对铁水的要求是较高的铁水温度. (³ )146.铁口角度的大小取决于炉底侵蚀情况. (√ )147.鼓风动能大小与风速成正比. (√ )148.焦碳下降至高温区时与铁矿石和溶剂一样全部软化并熔化成液体. (³)149.高压操作有利于高炉顺行,提高冶炼强度,降低焦比. ( √)150.新高炉开炉出第一次铁的时间是根据炉缸容铁量来确定. ( √)151.软熔带位置较低时,其占据的空间高度相对也小,而块状带则相应扩大,即增大了间接还原区. ( )答案:√152.大型高炉比小型高炉更易强化冶炼. ( )答案:³153.炉内气流经过二次分布. ( )答案:³154.直接还原中没有间接还原. ( )答案:³155.渗碳在海绵铁状态时就开始了. ( )答案:√156.提高炉渣碱度,较低炉温及适当增加渣量有利于排碱. ( )答案:³157.炉料的吸附水加热到100℃即可蒸发除去. ( )答案:³158.FeO能降低炉渣粘度. ( )答案:√159.炉渣理论分为分子理论和电子理论. ( )答案:³160.H2比CO的扩散能力强. ( )答案:√161.炉料结构合理化不属精料内容. ( )答案:³162.烧结粘结相最好的为铁酸钙粘结相. ( )答案:√163.烧结矿的孔隙度大于球团矿. ( )答案:³164.纯铁的熔点低于生铁的熔点. ( )答案:³165.熔化温度高于熔化性温度. ( )答案:³166.高炉脱硫效果优于转炉. ( )答案:√167.高炉中可脱除部分P元素. ( )答案:³168.提高碱度可提高渣中(SiO2)的活度. ( )答案:³169.近年某些出现的炉腹冷却壁大面积破损现象,经初步分析,认为与使用精料引起成渣带下移有关. ( )答案:√170.热负荷与热流强度是一个概念. ( )答案:³171.燃烧1m3高炉煤气的理论空气需要量为0.88m3左右. ( )答案:√172.提高热风炉拱顶温度与风温的差值可提高风温. ( )答案:√173.为防止水中悬浮物沉淀,当滤网孔径为4-6mm时,最低水速不低于1.0m/s. ( )答案:³174.高炉工作容积约占有效容积的85%左右. ( )答案:√175.高炉温的铁水比低炉温的铁水凝固慢一些. ( )答案:³176.处理管道行程时,第一步是调整喷吹量和富O2量. ( )答案:³177.炉喉间隙越大,炉料堆尖越靠近炉墙. ( )答案:³178.提高炉顶压力有利于冶炼低硅生铁. ( )答案:√179.定期从炉内排放的渣,铁,空出的空间约占促使炉料下降的自由空间的15%-20%. ( )答案:√180.为改善料柱透气性,除了筛去粉末和小块外,最好采用分级入炉,达到粒度均匀. ( )答案:√181.非正常情况下的炉料运行有炉料的流态化和存在"超越现象". ( )答案:√182.焦炭的粒度相对矿石可略大些,根据不同高炉,可将焦炭分为40~60mm,25~40mm,15~25mm 三级,分别分炉使用. ( )答案:√183.煤气运动失常分为流态化和液泛. ( )答案:√184.煤气流分布的基本规律是自动调节原理. ( )答案:√185.喷吹燃料的置换比永远不可能大于1. ( )答案:³186.为保护炉底,1150℃等温线应远离炉底. ( )答案:√187.串罐式炉项比并罐式无钟炉顶相比减少了炉料的偏析. ( )答案:√188.并联风机可提高送风压力. ( )答案:³189.顶燃式热风炉更加适应高炉大型化的要求. ( )答案:√180.在800℃-1100℃高炉温区没有直接还原. ( )答案:³191.入炉料中所含水分对冶炼过程及燃料比不产生明显影响,仅对炉顶温度有降低作用. ( ) 答案:³192.高炉内的析碳反应可以破坏炉衬,碎化炉料,产生粉末,但对冶炼影响不大. ( )答案:√193.碳与氧反应,完全燃烧时放出的热值是不完全燃烧时的3倍还多. ( )答案:√194.高于1000℃时,碳素溶损反应加速,故将此温度定为直接还原与间接还原的分界线. ( ) 答案:√195.球团矿还原过程中出现体积膨胀,主要是随着温度升高,出现热胀冷缩现象大造的. ( ) 答案:³196.在目前热风炉结构条件下,单用高炉煤气,采用热风炉废气预热助燃空气与煤气的办法也达不到1350℃的风温. ( )答案:√197.炉腰高度对高炉冶炼过程影响不太显著,设计时常用来调整炉容大小. ( )答案:³198.炉渣组分中属于酸性氧化物的有SiO2,Al2O3,P2O5. ( )答案:√199.炉温高时,可以适当超冶强,但炉温低时是决对不能. ( )答案:³200.在风口前燃烧同等质量的重油,焦炭,重油热值要略低于焦炭,但置换比却高于1.0. ( ) 答案:√201.风温提高后,煤气利用率提高,原因是间接还原发展的结果. ( )答案:³202.炉温高时,煤气膨胀,体积增大,易造成悬料:在炉温低时,煤气体积小,即使悬料也不是炉温低的原因. ( )203.洗煤的目的是除去原煤中的煤矸石. ( )答案:³204.炉缸煤气成分与焦炭成分无关,而受鼓风湿度和含氧影响比较大. ( )答案:√205.炉渣Al2O3/CaO大于1时,随着Al2O3含量的增加,粘度也随之增大. ( )答案:³206.高炉中修开炉时应均匀开风口. ( )答案:³207.高炉所用燃料中,其中 H:C越高的燃料,在同等质量条件下其产生的煤气量也越多. ( ) 答案:³208.从湿法除尘出来的高炉煤气,煤气温度越高,其发热值也越高. ( )答案:³209.富氧鼓风后因为入炉氮气减少即使比不变也可以提高高炉的煤气利用率. ( )答案:³210.未燃煤粉在炉内的去向是还原,渗碳和随煤气逸出. ( )答案:³211.轧辊按其辊面硬度可分为软面辊,硬面辊和特硬辊. ( )答案:√212.轧件正常咬入的条件是摩擦系数大于摩擦角的正切值,或摩擦角大于咬入角. ( )答案:√213.压下量大,轧件容易咬入. ( )答案:³214.钢是以铁为主要元素,含碳量在2.11%以下并含有其他元素的铁碳合金. ( )答案:√215.工业用的碳钢含碳量一般在1.40%以下. ( )答案:√216.影响宽展的因素很多,其中轧辊直径,轧件宽度,轧辊工作表面,轧制速度,温度都对宽展有影响. ( )答案:√217.钢的加热目的是提高塑性,降低变形抗力,以便于轧制. ( )答案:√218.钢的变形抗力随着加热温度的升高而增加. ( )答案:³219.直流电动机不能调速,投资大,供电系统复杂. ( )答案:³220.轧辊按辊面硬度可分为软面辊,半硬辊,硬面辊和特硬辊. ( )答案:√221.精轧入口夹送辊的主要作用是保证钢板能平直进入轧机. ( )答案:³222.活套在轧制过程中力求使带钢上的张力保持恒定,起到储套作用和保持各机架秒流量平衡. ( )答案:√223.钢在加热和冷却时发生相变的温度叫临界点或临界温度. ( )224.温度对金属塑性的影响是加热温度越高,金属塑性越好. ( )答案:³225.坯料宽度是影响宽展的主要因素. ( )答案:³226.提高轧制速度是现代轧机提高生产率的主要途径之一. ( )答案:√227.层流冷却的冷却线可根据带钢的厚度,温度,速度等不同来打开或关闭各冷却区,大大提高了冷却能力和冷却精度. ( )答案:√228.精轧侧导板的短行程控制是解决钢板平直度的手段之一. ( )答案:√229.终轧温度主要是通过机架间冷却水和轧机速度控制的. ( )答案:√230.钢板出精轧后平直度的检测不精确,在卷板卷取形成张力后平直度检测最好. ( )答案:³231.通常将矿石在荷重还原条件下收缩率3~4%时的温度定为软化开始温度,收缩率30~40%时的温度定为软化终了温度. ( )答案:√232.从热力学角度分析,煤气中CO在上升过程中,当温度降低400~600℃时可发生2CO=CO2+C 反应. ( )答案:√233.熔化温度低,还原性好的矿石有利于高炉的了冶炼. ( )答案:³234.实际风速是鼓风动能中最活跃的因素. ( )答案:√235.提高冶炼强度必将导致高炉焦比的升高. ( )答案:³二,选择题:1.出铁次数是按照高炉冷冻温度及每次最大出铁量不应超过炉缸安全出铁量来确定.( )A.按安全出铁量的60~80%定为每次出铁量B.按安全出铁量的30~50%定为每次出铁量答案:A2.高炉寿命一代炉龄中每立方米有效容积产铁量( ).A.低寿命为3000t/m3以下高寿命为5000t/m3以上B.低寿命为2000t/m3以下高寿命为6000t/m3以上答案:A3.铁水液面计操作的作用是( ).A.测量铁水罐液面位置B.测算实际出铁量C.满量报警答案:C4.用氧气烧渣,铁,风口时,确认氧气压力在( ).A.800KPa以上B.500KPa以上C.1000KPa以上答案:C5.在炉凉情况下,铁口深度往往会变浅,铁口眼应( ).A.适当加大B.维持正常C.适当减小答案:A6.矿石含铁量每增加1%,焦比将降低( ).A.2%B.4%C.8%答案:A7.休风复风后当风量达到正常值的( )时开始喷煤.A.50%B.60%C.70%D.80%答案:D8.一般鼓风含氧提高( ),风口面积应缩小1.0%~1.4%.A.1.0%B.1.5%C.2.0%D.3.0%答案:A9.按照炉料装入顺序,装料方法对加重边缘的程度由重到轻排列为( ).A.正同装-倒同装-正分装-倒分装-半倒装B.倒同装-倒分装-半倒装-正分装-正同装C.正同装-半倒装-正分装-倒分装-倒同装D.正同装-正分装-半倒装-倒分装-倒同装答案:D10.炉缸边缘堆积时,易烧化( ).A.渣口上部B.渣口下部C.风口下部D.风口上部答案:D11.高炉喷煤后综合焦比降低的原因是( ).A.煤粉的热值高B.间接还原发展C.煤气量增加D.直接还原发展答案:B12.边缘气流过分发展时,炉顶CO2曲线的形状为:( ).A.双峰型B.馒头型C."V"型D.一条直线答案:B13.影响炉缸和整个高炉内各种过程中的最重要的因素是( ).A.矿石的还原与熔化B.炉料与煤气的运动C.风口前焦炭的燃烧答案:C14.高炉喷吹的煤种属于( ).A.炼焦煤B.非炼焦煤C.气煤D.肥煤答案:B15.高炉的冷却水水速应使悬浮物不易沉凝,不发生局部沸腾,对水速要求( ).A.0.8~01.5m/sB.1.5~2.0m/sC.>2m/sD.>4m/s答案:C16.根据高炉解剖研究表明:硅在炉腰或炉腹上部才开始还原,达到( )时还原出的硅含量达到最高值.A.铁口B.滴落带C.风口D.渣口答案:C17.高压操作使炉内压差降低的原因是( ).A.冶炼强度较低B.风压降低C.煤气体积缩小D.煤气分布合理答案:C18.喷吹煤选择的煤种是( ).A.烟煤B.无烟煤C.含结晶水高的挥发份煤答案:C19.要使炉况稳定顺行,操作上必须做到"三稳定",即( )的稳定.A.炉温,料批,煤气流,B.炉温,煤气流,碱度C.煤气流,炉温,料批D.煤气流,料批,碱度答案:A20.高炉冶炼过程中,P的去向有( ).A.大部分进入生铁B.大部分进入炉渣C.一部分进入生铁,一部分进入炉渣D.全部进入生铁答案:D21.焦炭灰分的主要成份是( ).A.酸性氧化物B.中性氧化物C.碱性氧化物答案:A22.焦炭的气化反应大量进行的温度界限为( )℃.A.3.5答案:C26.衡量出铁口维护好坏的标准是( ).A.铁口深度B.铁口合格率C.渣铁出尽情况答案:B27.含铁矿物按其矿物组成可分为四大类:磁铁矿,赤铁矿,褐铁矿和( ).A.富矿B.贫矿C.精矿D.菱铁矿答案:D28.高温物理化学反应的主要区域在( ).A.滴落带B.炉缸渣铁贮存区C.风口带答案:A29.高炉中铁大约还原达到( ).A.90%B.95%C.99.5%答案:C30.高炉中风口平面以上是( )过程.A.增硅B.降硅C.不一定D.先增后减答案:A31.高炉冶炼中焦炭在风口区燃烧产生的温度高达( )℃.A.1400~1600B.1600~1800C.1700~1900D.1800~2100答案:D32.高炉冶炼要求焦炭对CO2的反应性( ).A.强B.中等C.差答案:C33.高炉冶炼条件下,下列氧化物最易还原的是( ).A.CaOB.SiO2C.FeO答案:C33.高炉内直接还原温度开始在( ).A.800~1000℃B.高于1100℃C.高于570℃答案:A34.高炉内型增大炉腹高度会使( ).A.炉料在炉腹区停留加长,减轻炉缸熔炼负荷B.不利于炉缸熔炼C.燃料消耗增加答案:A35.高炉内型是指高炉冶炼的空间轮廓,由炉缸,炉腹,炉腰和( )五部分组成.A.炉身及炉顶B.炉基及炉顶C.炉身及炉基D.炉身及炉喉答案:D36.高炉内炉料下降的动力是( ).A.气压B.煤气的浮力C.炉料与炉墙摩擦力D.重力答案:D37.高炉内的( )是热量的主要传递者.A.煤气B.矿石C.焦炭答案:A38.高炉煤气和部分焦炭夺取铁矿石中的氧,这一过程称作( ).A.氧化过程B.物理反应C.相互作用D.还原过程答案:D39.高炉冷却水压低于正常( )时应立即休风.A.70%B.60%C.50%答案:C40.焦炭的灰分主要是:( ).A.酸性氧化物B.中性氧化物C.碱性氧化物答案:A41.高炉冶炼过程中,不能去除的有害元素是:( ).A.CB.PC.SiD.S答案:B42.一般把实际含铁量占理论含铁量( )以上的矿石称为富矿.A.50%B.60%C.70%D.80%答案:C43.碱度低于( )的烧结矿称为非自熔性烧结矿.A.0.9B.1.0C.O.8D.1.1答案:B44.风口小套主要是受到( )而烧坏.A.炉内的高温气流B.渣铁与风口小套的直接接触C.喷吹煤粉的燃烧D.热风烧损答案:B45.影响炉缸和整个高炉内各种过程的最重要因素是:A.矿石的还原与熔化B.炉料和煤气的运动C.风口前焦炭的燃烧反应答案:C46.煤气利用最差的软熔带是:( ).A.V形B.倒V形C.W形D.平形答案:A47.影响炉渣黏度的主要因素是:A.碱度B.炉渣成分C.温度D.渣沟长度答案:C48.炉渣熔化后能自由流动的温度是炉渣的( ).A.熔化性B.熔化温度C.黏度D.熔化性温度答案:D49.空腔式风口小套的缺点之一是:( ).A.小套内实际水速较低B.强度不好C.更换困难D.小套内实际水速高答案:A50.一旦冷却器内水管结垢,( )而大大降低了冷却强度.A.因水垢导热系数很小B.阻损增大,水量减少C.水流速加快D.水流速减少答案:A51.高炉大修时最后一次铁的铁口角度应选择:( ).A.0.B.10.C.15.D.19.答案:D52.铁口泥套必须:( ).A.坚固B.完整C.适宜D.干燥答案:BC53.撇渣器要求( )和( ).A.渣铁畅流B.不憋渣C.铁沟不过渣D.渣沟不过铁答案:CD54.高炉结瘤时,结瘤侧第一点CO2值( ).A.降低B.升高C.不变答案:B55.炉凉时,渣样断口呈:( ).A.玻璃状B.黑色C.灰石头状答案:B56.碳气化反应大量进行的温度界限在( ).A.<1000℃B.900~1000℃C.1100℃以上答案:C57.高炉生产时,铁口主要受到( )等的破坏作用.A.高温B.机械冲刷C.紊流冲刷D.化学侵蚀答案:ABCD)58.促进硅还原的措施有:( ).A.提高炉渣碱度 B增加炉渣中SiO2的数量C提高高炉下部温度 D.降低高炉下部温度答案:BC59.耐火材料能承受温度急剧变化而( )的能力叫耐急冷急热性.A.不破裂B.不软化C.不熔化D.不剥落答案:AD60.H下列( )元素可100%进入铁水.A.SB.PC.Fe答案:B61.高炉解体调研查明,炉料在炉内基本上是按装料顺序( )分布的.A.矿石超越焦炭B.逐步混合C.呈层状下降答案:C62.高炉内氧化物在逐级还原的过程中( )是最关键的.A.FeOB.Fe3O4C.Fe2O3答案:A63.焦炭在炉内大量产生气化反应的温度区间是( ).A.1000℃答案:C64.高炉有效高度与炉腰直径的比值随炉容扩大而( ).A.降低B.升高C.变化不大答案:A65.炉料中存在碳酸盐时,其分解反映( )在高温区进行.A.全部B.约有50%C.不会答案:B66.氢在( )时参与还原反应不如一氧化碳活跃.A.1000℃答案:A67.在高压操作中,由于顶压提高使得( ),故可以显著提高入炉风量.A.煤气流小而合理B.边缘煤气发展C.煤气体积压缩答案:C68.高炉内存在间接还原与直接还原,只有( )时,才是经济效果最佳的.A.100%间接还原B.两者比例达到适当成度C.100%直接还原答案:B69.铁的直接还原度是指FeO中用碳直接还原的铁量与铁氧化物中被还原的( )之比.A.总氧化铁量B.总碳量C.总铁量答案:C70.铁水中硅大量被还原的区域是( ).A.炉缸B.滴落带C.软熔带答案:B71.富氧鼓风是因( )而使得理论燃烧温度提高的.A.燃烧热量增加B.燃烧速度加快C.产生的煤气量减少答案:C72.高炉炉体热负荷最大的部位是( ).A.炉缸B.炉腹,炉腰C.炉身答案:B73.软熔带是高炉透气性最差的部位,决定该区域煤气流动及分布的是( ).A.煤气利用程度B.炉料的粒度组成C.焦窗面积及其位置形状答案:C74.风口前碳素燃烧产生的一氧化碳,供( )利用的程度,称碳素利用率.A.铁高级氧化物B.非铁元素C.间接还原答案:C75.当高炉综合冶炼强度有较大幅度降低时,高炉鼓风动能应( ).A.提高B.稳定C.适当降低答案:C。

炼铁高炉事故及应对措施

..炼铁高炉安全事故及应付举措高炉冶炼事故主要有低料线、管道行程和崩料、悬料、风口灌渣、炉缸和炉底烧穿等。

如不实时办理,就会酿成大祸。

1.高炉忽然断风办理高炉忽然断风,应按紧迫休风程序操作,同时组织出净炉内的渣和铁。

休风作业达成后,组织办理停风造成的各样异样事故。

假如设有拨风系统,应依据拨风规程作业,采纳停煤、停氧等应急举措,按规程逐渐恢复炉况。

2.高炉停电事故办理高炉停电事故办理应恪守以下规定:(1)高炉生产系统(包含鼓风机等)所有停电,应踊跃组织送电;因故不可以送电时,应按紧迫手动休风程序办理。

(2)煤气系统停电,应立刻减风,同时立刻出净渣、铁,防备高炉发生灌渣、烧穿等事故;若煤气系统停电时间较长,则应依据总调动室要求休风或切断煤气。

(3)炉顶系统停电时,高炉工长应酌情立刻减风降压直至休风(先出铁、后休风);严实监督炉顶温度,经过减风、取水、通氮气或通蒸汽等手段,将炉顶温度控制在规定范围之内;立刻联系相关人员赶快清除故障,实时恢复,恢复时应均衡风量、矿批与料线的关系,合理控制入炉燃料比。

(4)发生停电事故时,应将电源闸刀断开,挂上停电牌;恢复供电时,应确认线路上无人工作并取下停电牌,方可按操作规程送电。

(5)鼓风机停电按停风办理。

(6)水系统停电按停水办理。

3.高炉冷却系统事故办理就高炉主体来讲,冷却的目的是保护炉体设施,生成稳固的渣壳。

为了达到有效的冷却,一定提升水质,采纳高效的冷却构件,对水进行有效的控制,既不危及耐火资料的寿命,又不致因冷却件的泄露致使高炉运行失态或发惹祸故。

(1)高炉冷却系统应切合以下规定:②高炉各地区的冷却水温度、流量和压力应知足设计要求。

③对热风阀和倒流阀的损坏,进行惯例“闭水量”检查;倒换工业水的供水压力,仍应大于风压;应按次序倒换工业水,防备断水。

④确认风口损坏,应赶快减控水或改换。

⑤各冷却部位的水温差及水压,应每2h 起码检查一次,发现异样,应实时办理,并做好记录;发现炉缸地区温差高升,应增强检查和监测,并采纳举措直至休风,防备炉缸烧穿。

金鼎高炉快速休复风操作实践及教训总结

金鼎高炉快速休复风操作实践及教训总结肖为站;江海峰;刘聚云;张赵强【摘要】通过休风前确保炉况稳定顺行,提高渣铁物理热,配加辅料改善渣铁流动性等措施优化休风操作;通过合理堵风口,集中加焦,调整碱度,确保渣铁物理热充沛,保证炉缸状态活跃等,酌情控制复风后加风速度、开风口进程、强化炉前出铁等措施,实现了高炉快速复风.一旦出现问题,首先应当排除冷却系统影响,确保休复风方案的正常实施.【期刊名称】《山东冶金》【年(卷),期】2017(039)005【总页数】3页(P13-14,16)【关键词】高炉;休风;复风;快速恢复【作者】肖为站;江海峰;刘聚云;张赵强【作者单位】金鼎重工有限公司炼铁厂,河北武安056301;金鼎重工有限公司炼铁厂,河北武安056301;金鼎重工有限公司炼铁厂,河北武安056301;金鼎重工有限公司炼铁厂,河北武安056301【正文语种】中文【中图分类】TF54金鼎重工有3座高炉,分别为500 m3级1#高炉、800 m3级2#高炉和900 m3级3#高炉。

1#高炉以冶炼球墨铸铁为主,全部配加二级焦;入炉品位57%;球铁烧结矿强度相对较好(78%左右),冶铁时烧结矿强度一般在74%左右;粒度相对较差,5~10 mm比例为30%~35%,<5 mm比例4%以内。

2#、3#高炉以炼铁为主,配加25%~40%一级焦,入炉品位56%;烧结矿强度一般在74%左右;粒度相对较好,5~10 mm比例25%左右,<5 mm比例4%左右。

炉料结构一般为烧结80%+球团(10%~15%)+块矿(10%~5%)。

3座高炉自开炉以来,金鼎重工炼铁厂以高炉炉况调剂及操作标准化为主,采取强化筛分、做好炉前组织等措施,炉况均实现了稳定顺行。

通过不断优化、完善休复风方案,合理控制休风前生铁含硅和物理热,合理安排休风料,采取酌情控制复风后加风速度、开风口进程、强化炉前出铁等措施,实现了高炉的快速休复风,同时也总结了失败的教训。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长时间休风后低料线送风操作实践

王立杰尹焕岭魏尧翟新颖

(唐山不锈钢,唐山 063000)

摘要 2010年6月份唐山不锈钢4号高炉热风炉检修期间,4号高炉焖炉一个月,开炉时采取了低料线送风方式,送风时料线8.7m,送风后炉况恢复顺利,5 h后煤气开始回收,实现了快速回收煤气。

关键词高炉 长时间休风 低料线送风 煤气回收

Operation Practice of Low-stok Line Blowing-in after

Long-time Furnace Stop

Wang Lijie Yin Huanling Wei Yao Zhai Xinying

(Tangshan Stainless Steel Co., Ltd., Tangshan, 063000)

Abstract June 2010, during the four blast furnace’s hot stove maintenance in Tangshan Stainless Steel co.,ltd., the four blast furnace blowdown one month,Selected low-stokline way to blow air, when blowing-air stokline is 8.7m, after the blast furnace condition recovered smoothly , after 5 hours the gas began to recover and achieve a rapid recovery of gas.

Key words blast furnace, long-time blowdown, low-stokline blowing air, recovery of gas

1 引言

2008年下半年以来,受金融风暴影响及节能减排要求,钢铁企业都有不同程度的限产。

不锈钢几座高炉也不可避免的焖炉限产,休风少到几天,多则三五个月。

考虑休风后,高炉炉衬修补等检修工作,一般采取低料线休风,料面控制在炉腹位置,以减少休风后扒料工作量。

复产时有高料线送风、也有低料线送风。

2010年6月份4号高炉焖炉一个月后采取低料线送风,送风后炉况恢复基本顺利。

2 降料面休风

2010年5月底4号高炉风温低至730℃,严重影响高炉产量及各项指标,为此决定高炉焖炉一个月,进行热风炉检修更换格子砖,高炉炉衬喷补、炉喉缸砖更换等工作同期进行。

5月31日4号高炉开始准备进行降料面休风,为了减少休风后热风炉凉炉时间,采用了两座热风炉并联送风,6月1日4:30开始减风,至9:55休风,由于有过降料面休风经验,此次降料面休风较为安全顺利,使用全风降料线,全程回收煤气,顶温始终控制在300℃以下,仅耗时305min就降至炉身下部15.5m处,即炉腹位置。

王立杰,女,本科,助理工程师,从事高炉冶炼工艺,wanglijie1214@

长时间休风后低料线送风操作实践

3 休风后及送风前的准备工作

3.1休风后的注意事项

(1) 休风2h后,炉顶点火。

(2) 卸下风口小套,堵严,确保不向炉内漏风。

(3)休风后严格检查冷却系统,禁止向炉内漏水,损坏的冷却设备闭水。

同时减少冷却水量,降低冷却强度,减少热量损失。

(4)注意观察炉顶火焰,3天后如果炉顶火焰仍然较大,表明炉体密封不严[1],应迅速采取密封措施。

3.2 送风前的准备工作

(1)考虑喷涂后反弹料含铝较高,送风前将大部分反弹料从风口扒出,确保风口与炉顶扒通透光;

(2)所有风口前端焦炭掏空,确保铁口与送风风口连通,炉内的反弹料扒出,不送风的风口重新堵泥,堵泥量应以风口不吹开也不至于捅不开为宜,如与送风风口间隔的风口若有吹开必须休风重新堵泥;

(3)渣口三套、小套卸下,前端掏空,用套泥堵好后重新上套。

(4)送风前2h恢复水压、水量。

4 开炉装料

4.1参数的选择

焦批5t、料线8.5m、炉渣碱度1.0。

4.2 开炉料的组成

炉缸内为休风前的休风焦炭,炉腹、炉腰为净焦,炉腰上部或是炉身下部加空焦。

考虑炉内有喷涂反弹料以及送风初期燃料比较高,炉渣中Al2O3含量高,炉渣流动性差,在炉身下部带入适量的白云石,提高炉渣中MgO含量,改善炉渣流动性。

本次开炉加入净焦125t,空焦25t,白云石12t,轻负荷料10批(矿批8t,焦比1t/t,烧结65%,球团35%)。

5 炉况恢复过程

5.1送风过程

4号高炉为530m3高炉,14个风口,本次采取偏开风口送风,送风风口为铁口上部的四个风口,送风后控制单风口风量100~120m3/min。

6月30日7:36送风,送风初期加风较为顺利,12:25引煤气,仅用4h49min 引煤气。

18:18坐料,后加风顺利,并陆续捅开4个风口,至7月1日0:00使送风风口数目达到9个。

表14号高炉送风参数

时间风量/m3.min-1 风压/kPa 风温/℃风口数目/个6月30日7:36 285 25 500 4 10:00 475 91 705 4

12:00 561 147 859 4

14:00 623 169 890 4

16:00 623 201 1016 5

18:00 345 238 966 5

20:00 715 161 982 7

第八届(2011)中国钢铁年会论文集

续表 1 时间风量/m3.min 风压/kPa 风温/℃风口数目/个

22:00 880 185 980 8 7月1日0:00 1146 230 1057 9 2:00 1160 233 1050 9

4:00 865 143 900 9

6:00 450 60 950 9

12:00 720 103 950 9

14:00 1096 221 942 9

16:00 1377 250 1015 11

18:00 1150 205 850 11

20:00 1319 232 845 12

22:00 1515 244 1000 12

5.2 负荷调整

6月30日12:50开始下料,矿批8t,焦比1000kg/t,46批后焦比降至700kg/t,5批后矿批涨到12t,休

风处理铁沟后矿批扩到15t,焦比降至500kg/t,7月1日23:40喷煤,随后焦比降至460kg/t。

5.3 富氧时机

8:46开始富氧,190 m3/h,至9:30富氧加至2125 m3/h。

送风后1 h富氧相对于常规操作时机较早,其

优点为早富氧加快下部焦炭燃烧,腾出空间,便于炉料下降,料柱松动,改善料柱透气性。

5.4 渣、铁情况

送风前一直烧铁口,大喷后堵铁口。

11:40铁口见铁,出满主沟后用有水炮泥堵口,第四次堵口改用无

水炮泥,为减轻炉前劳动强度,勤开铁口,前九次开口走干渣坑,之后渣铁物理热逐步上升,流动性好转,

第十次(7月1日0:37)开口后走小坑,为减少清主沟的劳动强度,主沟内铺焦末。

由于焦末没有打实,出

铁时焦末与渣铁混在一起,造成支铁沟铸死,休风4.5 h处理,送风后炉况恢复顺利。

表24号高炉渣铁情况

时间[Si] [S] R2 Al2O3

6月31日11:40

17.79

第3次开铁口13:32-14:00 0.93

19.41

第4次开铁口15:00-15:23 0.81

17.47

第5次开铁口16:32-16:44 0.83

第10次开铁口7月1日3:37-6:21 3.5 0.030 1.25 18.90

0.109

第11次开铁口13:56-14:40 1.2

0.064

第12次开铁口15:25-15:56 1.79

0.043

第13次开铁口17:00-17:56 2.43

0.015

第14次开铁口19:20-19:50 3.40

6 结语

本次开炉送风过程中,炉况恢复较为顺利,总结低料面送风的优、缺点如下:

(1)低料面送风料层厚度薄,高炉料柱透气较好,便于早引煤气,实现快速煤气回收。

(2)低料面送风,高炉料柱透气性好转后,顶温迅速上升,由于料面较低,可通过下料压低顶温,便于

长时间休风后低料线送风操作实践

煤气温度控制,保护除尘系统设备。

(3)低料面送风,高炉透气性好,利于加风,缩短炉况恢复时间。

(4)低料面送风,对于使用接触式测定料线的单位来说,实际料线难以准确测定,但可以根据压量关系、下料速度、出渣铁等情况估测。

参考文献

[1] .[M].:冶金工业出版社.2002:P456.

周传典高炉炼铁生产技术手册北京。