M3306 用于1、2、3级设备的奥氏体不锈钢锻件或轧件棒材和半成品件

M1122 1、2、3级设备碳钢锻件和冲压件

M112 制品采购技术规范1、2、3级设备碳钢锻件和冲压件0 适用范围本规范适用于1、2、3级设备可焊碳钢锻件和冲压件。

1 总则和特殊要求所用钢号为AFNOR A36—601和A36—605中的A42 AP和A48AP。

A36—601标准完全适用于锻件,而A36—605标准完全适用于冲压件。

此外尚须对这些标准的有关章节作如下补充:NF A36—601中§2.1和NF A36—605中§3.3.2300℃下抗拉强度的规定值如下:A42AP级钢:369MPa;A48AP级钢:423MPa。

高温条件下的断后延伸率仅作为参考资料保存。

NF A36—601中§3.4和NF A36—605中§3.3.21级设备零件性能热处理的过程必须记录,并交给监督人员掌管。

NF A36—601中§3.6采用NF A36—605中的§3.5。

NF A36—601中§4.1.2和4.1.3及NF A36—605中的§4.1.2必须进行:——每个验收单位做一个300℃时的拉伸试验:在任何情况下,对1级设备零件;如设备技术规格书或其它有关合同文件中有规定时,则对2、3级设备零件。

——在0℃时测定冲击值。

NF A36—601中§4.1.4.2和NF A36—605中§4.1.3.2钢厂必须向每个验收单位提供1级设备零件的制品分析化学成分单。

§4.3.2 经模拟消除应力热处理试料的试验验收时必须考虑零件在制造过程中所经历的全部热处理。

如果承包商不要求采用M122的规定,则零件必须按本节规定验收。

在此情况下,不得进行交货状态的试验。

然而,试料必须单独地放在试验室炉中进行模拟消除应力热处理。

模拟消除应力热处理应满足M151规定的要求。

取样条件、试验方法和试验结果与只经交货热处理的试料相同。

NF A36—601中§4.4和NF A36—605试样类型和试验方法必须符合MC1000规定的要求。

阀门常用材料使用温度范围及核级材料

CA6NMA

ASTM A487/A487M-91

21

Z5CN12-01

CA15

ASTM A217/A217M-91

ASTM A487/A487M-91

ASTM A743/A743M-92a

CA15M

ASTM A487/A487M-91

ASTM A743/A743M-92a

22

A351-CN-7M

-29~450

镍合金200

B160-No2200

-29~450

—

—

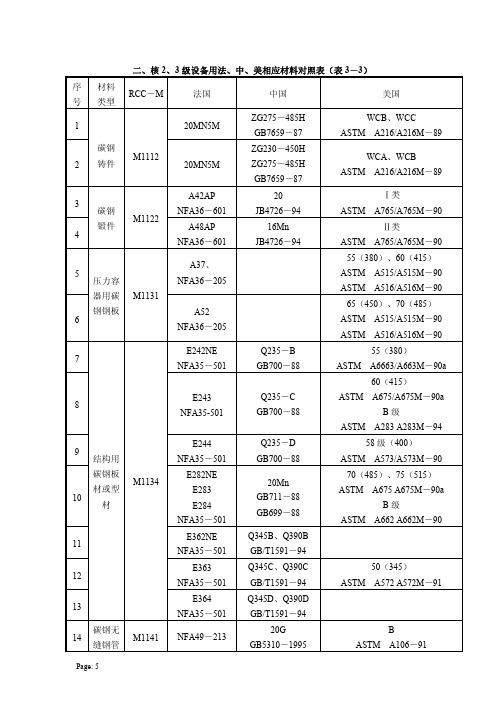

二、核2、3级设备用法、中、美相应材料对照表(表3-3)

序

号

材料

类型

RCC-M

法国

中国

美国

1

碳钢

铸件

M1112

20MN5M

ZG275-485H

GB7659-87

WCB、WCC

ASTM A216/A216M-89

2

20MN5M

铸铜合金

ZCuSn5Pb5Zn5

5-5-5锡青铜

ZCuSn10Zn2

10-2锡青铜

ZCuAI9Mn3

9-2锡青铜

ZCuAl10Fe3

9-3锡青铜

-273~200

—

—

主要用于氧气管路

2美国ASTM材料(表3-2)

表3-2美国ASTM材料的使用温度范围

ANSI

材料分类号

标准钢号

锻件

铸件

说明

代号

使用温度(℃)

GB13296-91

TP304

ASTM A213/A213M-91a

42

Z2CN18-10

00Cr19Ni10

磁粉检测知识点总结

磁粉检测原理铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁感应线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状、大小和严重程度。

磁粉检测的基础是不连续性处漏磁场与磁粉的磁性相互作用。

磁粉检测是靠漏磁场吸附磁粉形成磁痕显示缺陷的。

磁痕显示程度不仅与缺陷性质、磁化方法、磁化规范、磁粉施加方式、工件表面状态和照明条件等有关,还与磁粉本身的性能如磁特性、粒度、形状、流动性、密度和识别度有关。

磁粉的性能1、磁特性:高磁导率、低矫顽力、低剩磁 2、粒度 3、形状4、流动性 5、密度 6、识别度衡量磁粉性能最根本的办法还是通过综合性能(系统灵敏度)试验的结果确定。

磁粉检测适用范围1适用于检测铁磁性材料工件表面和近表面尺寸很小、间隙极窄和目视难以看出的缺陷。

2适用于检测马氏体不锈钢和沉淀硬化不锈钢材料,但不适用于检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊接接头,也不适用于检测铜、铝、镁、钛合金等非磁性材料。

3适用于检测工件表面和近表面的裂纹、白点、发纹、折叠、疏松、冷隔、气孔和夹杂等缺陷,但不适用于检测工件表面浅而宽的划伤、针孔状缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20°的缺陷; 4适用于检测未加工的铁磁性原材料和加工的半成品、成品件及在役与使用过的工件及特种设备。

5适用于检测管材、棒材、板材、型材和锻钢件、铸钢件及焊接件。

磁粉检测的优点:1可检测出铁磁材料表面或近表面的缺陷 2能直观显示缺陷位置、大小、形状和严重程度3具有很高的检测灵敏度 ,可检测微米级宽度的缺陷 4单个工件检测速度快,工艺简单,成本低廉,污染少 5.采用合适的磁化方法,几乎可以检测到工件的各个部位,基本上不受工件大小和形状的限 6.缺陷检测重复性好7.可检测受腐蚀的表面局限性:1.只能适用于检测铁磁性材料,不适用于检测奥氏体不锈钢及其他非铁磁性材料22.只适合检测工件的表面和近表面缺陷 3.检测时的灵敏度与磁化方向有很大关系,若缺陷方向与磁化方向近似平行或缺陷与工件表面夹角小于20°,缺陷就难以发现。

M3402 奥氏体——铁素体不锈钢制造的1、2、3级设备中的承压铸件

18.00~21.00

镍

9.00~12.00

8.00~11.00

钼

2.25~2.75

(1)

铜

≤1.00

≤1.00

钴

(2)

(2)

注:氮残余含量作为资料而测定。

(1)钼的残余含量作为资料而测定。

(2)钴含量须按 B、C 和 D2400 条款在设备技术规格书或其它有关的合同文件

中规定。

2.2 化学分析 钢厂须提供熔炼分析的化学成分单,该单由厂长或厂长正式委派的代表签

≥320MPa

KV 冲击

室温

最小平均值

80J

80J

4.2 取样

试验用试料应取自与铸件相连的加长部分,或在与铸件分开浇注或相连的锭

块上截取。在所有情况下,铸块必须与热处理前的铸件相连。

试料应具有足够的尺寸,以便能截取有关试验和可能复试所需的试样。

试验用铸块的最小尺寸或加长部分的截面面积必须代表压力容器的标准截面(法

——如上述规定的任何排列成一直线的或密集的显示。

6 体积检验

除非另有规定,所有检查应在铸件热处理之后进行。

按 MC3200 的规定做射线照相检验。 6.1 检验区域

在最终零件图完成并对样件检验之后选定射线照相检验区域。 制造商应为供应商详细说明以下内容: ——焊接区域; ——典型受负载的热影响区; ——深加工区域; ——焊接边缘。 射线照相检验的区域为: 6.1.1 1 级设备铸件 a)对公称直径大于 50mm 的阀门类,应对整个铸件进行检验。 b)对公称直径小于或等于 50mm 的阀门类,应对端部和焊接区域进行检验。 c)若有可能,对所有其它铸件应进行 100%的射线照相检验;射线照相的最 小区域按 MC3200 规定施行。 6.1.2 2 级设备铸件 a)对公称直径大于 100mm 的阀门类,应检验下列区域:焊接区、端部、浇 注时与支撑载荷有关的临界区以及必须深加工的区域。 b)对公称直径小于或等于 100mm 的阀门类,要求检验端部。 c)其它铸件,本规范附件 1 规定的 3、5 区和焊接边缘。 6.1.3 3 级设备铸件 a)对公称直径大于 80mm 的阀门类,应检验焊接区和端部。 b)对公称直径小于或等于 80mm 的阀门类,不要求进行射线照相检验。 c)其它铸件,只检验焊接边缘。 6.2 检验范围 6.2.1 阀门类 阀体端部应在零件机加工前,从铸件管端的最终标定线起算测量。阀体管端 或管嘴的超长部分不应大于 5mm。如果射线照相底片上标有最终标定线,则超 长部分不限定,须检验区域的长度应以最终标定线起测量。 焊接区域的长度,当从最终标定线开始测量时应至少等于连接管路名义厚度

阀门常用材料使用温度范围及核级材料

ASTM A516/A516M-90

7

结构用碳钢板材或型材

M1134

E242NE

NFA35-501

Q235-B

GB700-88

55(380)

ASTM A6663/A663M-90a

8

E243

NFA35-501

Q235-C

GB700-88

60(415)

ASTM A675/A675M-90a

31

不锈钢

铸件

M3208

Z5CND13-04

ZG0Cr13Ni4Mo

JB/ZQ4299-86

CA6NM

ASTM A487/A487M-91

32

Z6CNU17-04

ZG0Cr17Ni4Cu4Nb

GB2100-80

CB7Cu-1

ASTM A747/A747M-89

33

不锈钢

锻件

M3301

Z6CN18-Leabharlann 04. CF8使用温度或焊接温度超过260℃,不得采用含铅牌号的材料

5. F304、F316、CF8M、F321、F347、CF8C、F348、CH8、CH20、F310、CK20如果含碳量超过或等于0.04%,温度超过540℃才使用

1.2

碳钢

—

—

A216—WCC

-29~425

2-1/2Ni

—

—

A352—LC2

B级

ASTM A283 A283M-94

9

E244

NFA35-501

Q235-D

GB700-88

58级(400)

ASTM A573/A573M-90

材料对照表55105

阀门常用材料阀门通常由阀体、阀盖、阀瓣(闸板)、阀座、阀杆、热片、填料及驱动件(手轮、齿轮箱或气动、电动装置等)组成。

我们称阀体、阀盖的材料为壳体材料(也称主体材料),闸板(阀瓣)、球体、阀座、阀杆、密封座常常称谓内件,此外还有紧固件等。

按主体材料分类,人们常常把阀门分为:非金属材料阀门:如陶瓷阀门、玻璃阀门、塑料阀门。

金属材料阀门:如铜合金阀门、铝合金阀门、铅合金阀门、钛合金阀门、蒙乃尔阀门、铸铁阀门、碳钢阀门、合金钢阀门等。

金属阀体衬旦阀门:如衬铅阀门、衬塑阀门、衬搪瓷阀门。

我们将重点介绍金属材料阀门中的碳钢阀门和合金钢阀门。

壳体常用材料的使用温度范围国产材料(表3-1)表3-1国产材料的使用温度范围2美国ASTM材料(表3-2)二、材料的压力—温度等级1. 中国数据(表3-4~表3-19).注:1.最大允许工作压力指无冲击表压。

2. PN2.0MPa 法兰用于200℃以上及PN5.0~42.0MPa 法兰用于400℃以上时,应注意不要使法兰承受急剧的外载荷或温度差的变化,以防止发生泄漏。

3. 对于中间压力或温度值允许用线性插值法求得。

①工作温度475℃ ②工作温度500℃ ③工作温度510℃ ④工作温度435℃⑤此等级是在最大工作540℃温度时的工作压力表3-5钢制阀门的压力—温度等级注: 1.当工作温度为表中温度级之间值时,可用内插法决定最大工作压力。

2.当阀门的主要零件有采用塑料、橡胶等非金属材料或力学性能和温度极限低于表中的材料时,不能使用此表3.对表中未列钢种可采用计算方法确定:式中〖σ〗t —计算温度t (℃)时的材料许用应力值(MPa ) 〖σ〗t —200℃时的材料许用应力值(MPa ) 2 美国的有关标准中,1.1类材料的压力—温度等级见表3-6及表3-7。

1.1类材料包括:A105(a )、A155-70(e )、A350-LF2(d )、A516.70(a )(g )、A675.70、A155-KC70(e )、A216-WCB (a )、A515-70(a )、A537C1.1(d )、A696Gr.C (a )。

M3306 用于1、2、3级设备的奥氏体不锈钢锻件或轧件棒材和半成品件

M3306 产品采购技术规范用于1、2、3级设备的奥氏体不锈钢锻件或轧件棒材和半成品件0 适用范围本规范适用于未被特殊采购技术规范包括的所有可焊奥氏体不锈钢锻件或轧件棒材和半成品件。

1 熔炼必须采用电炉或其它相当的熔炼工艺熔炼。

对于特殊的、薄的承压零件,设备技术规格书或其它相关合同文件可以规定冶炼是否采用真空或电渣重熔工艺。

2 化学成分要求2.1 规定值熔炼分析和成品分析所确定的化学成分必须符合附表I规定的要求。

有关Co含量的要求,应按B2400、C2400和D2400的规定在设备规格书或其它有关合同文件中注明。

2.2 化学分析钢厂须提供熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。

成品分析通常在订货单中规定。

对I级设备材料,必须进行这种分析。

一般情况下,仅检验C、Cr和Ni的含量,如果化学成分要求中对Mo、Co、N、Ti和Nb的含量作出规定,也应对它们进行检验。

必须按MC1000的要求进行这些分析。

2.3 晶间腐蚀试验晶间腐蚀试验必须按B2300、C2300和D2300的规定进行。

试验按MC1000要求在浇注时制成的试验锭块上进行。

如果该试验不能在试验锭块上进行,那么必须在每批的一个零件上进行。

表I给出了不同钢号的敏化处理条件,采用的加热温度如下:A处理:——不含钼钢为:650±10℃;——含钼钢为:675±10℃。

B处理——不含钼钢为:700±10℃;——含钼钢为:725±10℃。

腐蚀试验后,如果试样在声响中发出清脆的金属声,在弯曲试验中无裂纹和开裂现象,则该腐蚀试验合格。

若有疑点,可用金相法予以判定是否存在晶间腐蚀。

3 制造一般情况下,按M380计算的总锻造比必须不低于3。

3.1 制造程序3.1.1 对于M141列出的1级设备棒料和直径大于80mm的1级设备棒料,锻造车间在开始制造前须制订包括以下内容的制造程序:a)钢的冶炼方式;b)钢锭的重量和类型;c)钢锭头、尾切除百分比;d)热处理状态和交货状态的棒料直径;e)中间热处理和最终力学性能热处理条件以及任何以后要做的稳定化处理的条件;f)带有在试料上截取试样的平面图。

GBT结构用不锈钢无缝钢管参数

G B T结构用不锈钢无缝钢管参数集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]表6-17结构用不锈钢热压(挤,扩)无缝钢管的尺寸规格注:◎表示热轧钢管规格。

表6-18结构用不锈钢冷拔(轧)无缝钢管的尺寸规格注:1.●表示冷拔(轧)钢管规格。

2.钢管的通常长度规定如下:热轧(挤,扩)钢管……………………………………………………………………………………………2~12冷拔(轧)钢管…………………………………………………………………………………………………..1~8m3.钢管的弯曲度不得大于如下规定:壁厚<15mm…………………………………………………………………………………………………..1.5mm/m壁厚≥15mm…………………………………………………………………………………………………..2.0mm/m热扩管………………………………………………………………………………………………………..3.0mm/m表6-19结构用不锈钢无缝钢管的牌号和化学成分注:*残余元素Ni≤0.60。

表6-20结构用不锈钢无缝钢管的尺寸允许偏差注:供机械加工用钢管应在合同中注明,根据需方要求,经供需双方协议,可规定机械加工余量。

表6-19结构用不锈钢无缝钢管的牌号和化学成分注:*残余元素Ni≤0.60。

表6-21结构用不锈钢无缝钢的力学性能注:1.热积压管的抗拉强度允许降低20MPa2.钢管经热处理并酸洗交货。

凡经整体磨,镗火警保护气氛热处理的钢管,可不经酸洗交货。

3.供机械加工用钢管可不经酸洗交货。

ASTM A材质规格对照表

ASTM A美标材质规格大全对照表2--ASTM A3-01(2006) 低、中、高碳素钢(未经热处理的)连接板规格ASTM A302/A302M-03 压力容器用锰钼及锰钼镍合金钢厚板规格ASTM A304-05e2 须符合端部淬火硬度要求的碳钢与合金钢棒材规格ASTM A307-07a 抗拉强度为60000psi的碳素钢螺栓和螺柱的技术规范ASTM A308/A308M-06 热浸法镀锡(铅锡合金)薄钢板规格ASTM A309-01(2007) 用三点试验法测定长镀锌薄钢板镀层的重量成分的试验方法ASTM A309-01(被ASTM A309-01(2007)代替) 用三点试验法测定长镀铅锡薄钢板镀层的重量及成份的方法ASTM A31-04e1 钢铆钉及铆钉和压力容器用棒材ASTM A311/A311M-04 压力容器用钢铆钉和铆钉用钢棒规格ASTM A312/A312M-06 无缝焊接冷加工奥氏体不锈钢管规格ASTM A313/A313M-03 不锈钢弹簧钢丝规格ASTM A314-97(2002) 锻造用不锈及耐热钢坯及钢棒规格ASTM A319-71(2006) 高温无压部件用灰铁铸件ASTM A320/A320M-07 低温用合金钢和不锈钢螺栓材料规格ASTM A322-06(被ASTM A322-07代替) 标准级合金钢棒材规格ASTM A322-07 合金钢棒材.级别ASTM A323-05 硼铁合金规格ASTM A324-73(2004) 钛铁规格ASTM A325-06(被ASTM A325-07代替) 经热处理最小抗拉强度为120/105ksi的热处理钢结构螺栓ASTM A325M-05 经热处理最小抗拉强度为830Mpa的热处理钢结构螺栓ASTM A327-91(2006) 铸铁冲击试验方法ASTM A327M-91(2006) 铸铁冲击试验方法(米制)ASTM A328/A328M-07 钢板桩规格ASTM A333/A333M-05 低温用无缝与焊接钢管规格ASTM A334/A334M-04A 低温用无缝与焊接碳素合金钢管钢管规格ASTM A335/A335M-06 高温用无缝铁素体合金钢管规格ASTM A336/A336M-06A(被ASTM A336/A336M-07代替) 压力与高温部件用合金钢锻件规格ASTM A336/A336M-07 压力与高温部件用合金钢锻件规格ASTM A338-84(2004) 铁路,船舶和其他重型装备在温度达到650华氏度(345摄氏度)时使用的可锻铸铁法兰,管件和阀门零件ASTM A34/A34M-06 磁性材料的抽样和采购试验的标准惯例ASTM A340-03a 有关磁性试验用符号和定义的术语ASTM A341/A341M-00(2005) 用直流磁导计和冲击试验法测定材料的直流磁性能的试验方法ASTM A342/A342M-04 磁铁材料导磁率的试验方法ASTM A343/A343M-03 在电力频率下用瓦特计-安培计-伏特计法(100-1000赫兹)和25 厘米艾普斯亭(EPSTEIN) 机架测定材料的交流电磁性能的试验方法ASTM A345-04 磁设备用平轧电炉钢ASTM A348/A348M-05 用瓦特计--安培计--伏特计法(100-10000赫兹)和25厘米艾普斯亭框测定材料的交流磁性能的试验方法ASTM A350/A350M-04A 管道部件用切口韧性试验要求的碳素钢与低合金钢锻件规格ASTM A351/A351M-06 承压零件用奥氏体、奥氏体-铁素体(复合)钢铸件规格ASTM A352/A352M-06 低温受压零件用铁素体和马氏体钢铸件规格ASTM A353/A353M-04 压力容器用经二次正火及回火处理的含9%镍的合金钢厚板规格ASTM A354-07 淬火与回火合金钢螺栓,双头螺栓及其他外螺纹紧固件规格ASTM A355-89(2006) 渗氮合金钢棒规格ASTM A356/A356M-05(被ASTM A356/A356M-07代替) 汽轮机用厚壁碳素钢、低合金钢和不锈钢铸件规格ASTM A356/A356M-07 汽轮机用厚壁碳素钢、低合金钢和不锈钢铸件规格ASTM A358/A358M-05 高温设备与通用设备用电熔焊奥氏体铬镍不锈钢管规格ASTM A36/A36M-05 结构碳素钢规格ASTM A363-03 地面架空线用镀锌钢丝绳规格ASTM A367-60(2005) 铸铁的激冷试验方法ASTM A368-95A(2004) 不锈钢钢丝索规格ASTM A369/A369M-06 高温用锻制和镗加工碳素钢管和铁素体合金钢管规格ASTM A370-07(被ASTM A370-07a代替) 钢产品机械测试的试验方法及定义ASTM A370-07a 钢产品机械测试的试验方法及定义ASTM A372/A372M-03 薄壁压力容器用碳素钢及合金钢锻件规格ASTM A376/A376M-06 高温中心站用无缝奥氏体钢管规格ASTM A377-03 球墨铸铁压力管规范索引ASTM A380-06 不锈钢零件、设备及系统的清洁、除锈和钝化规程ASTM A381-96(2005) 高压传输系统用金属弧焊钢管规格ASTM A384/A384M-02(被ASTM A384/A384M-07代替) 钢制组装件热浸镀锌时防翘曲和变形的规程ASTM A384/A384M-07 钢制组装件热浸镀锌时防翘曲和变形的规程ASTM A385-05 提供高质量镀锌层(热浸)的规程ASTM A387/A387M-06A 压力容器用铬钼合金钢厚板规格ASTM A388/A388M-07 大型钢锻件超声波检查规程ASTM A389/A389M-03 适合高温受压部件用经特殊热处理的合金钢铸件规格ASTM A390-06 家禽饲养用镀锌钢丝栅栏结构(六角形与直线形)规格ASTM A391/A391M-01 合金钢链条规格ASTM A392-06(被ASTM A392-07代替) 镀锌钢丝制链环栅栏结构规格ASTM A392-07 根据钢棒成份及机械性能选择钢棒的推荐规程ASTM A394-07 传动塔架用镀锌和裸露钢螺栓ASTM A395/A395M-99(2004) 高温用铁素体球墨铸铁受压铸件ASTM A400-69(2006) 根据钢棒成份及机械性能选择钢棒的推荐规程ASTM A401/A401M-03 铬硅合金钢丝规格ASTM A403/A403M-06(被ASTM A403/A403M-07代替) 锻制奥氏体管不锈钢管配件规格ASTM A403/A403M-07 锻制奥氏体管不锈钢管配件规格ASTM A407-07 冷拉卷绕型弹簧钢丝规格ASTM A407-93(2004)(被ASTM A407-07代替) 冷拉卷绕型弹簧钢丝规格ASTM A409/A409M-01(2005) 腐蚀或高温下使用的大直径奥氏体焊接钢管规格ASTM A411-03 镀锌低碳钢铠装线规格ASTM A413/A413M-01 碳素钢链条规格ASTM A414/A414M-06(被ASTM A414/A414M-07代替) 压力容器用碳素钢薄板规格ASTM A414/A414M-07 室内装饰弹簧装置用冷拉之字型、方型和正弦型钢丝规格ASTM A416/A416M-06 预应力混凝土用无镀层七股钢绞线规格ASTM A417-93(2004) 室内装饰弹簧装置用冷拉之字型、方型和正弦型钢丝规格ASTM A418/A418M-05(被ASTM A418/A418M-07代替) 涡轮机和发动机钢转子锻件超声波检验的试验方法ASTM A418/A418M-07 涡轮机和发动机钢转子锻件超声波检验的试验方法ASTM A420/A420M-07 低温用锻制碳素钢和合金钢管配件规格ASTM A421/A421M-05 预应力混凝土用无镀层应力消失钢丝规格ASTM A423/A423M-95(2004) 无缝和电焊接低合金钢管规格ASTM A424-06 搪瓷用钢薄板规格ASTM A426/A426M-05(被ASTM A426/A426M-07代替) 高温作业用离心浇铸铁素体合金钢管规格ASTM A426/A426M-07 高温作业用离心浇铸铁素体合金钢管规格ASTM A427-02 冷轧与热轧用锻制合金钢轧辊规格ASTM A428/A428M-06 铝覆铁或钢件覆层的重量(质量)的试验方法ASTM A434-06 热轧与冷精轧经淬火及回火的合金钢棒规格ASTM A435/A435M-90(2007) 中厚钢板直射束超声检测规格ASTM A437/A437M-06 高温用经特殊热处理的涡轮型合金钢螺栓材料规格ASTM A439-83(2004) 奥氏体可锻铸铁铸件ASTM A447/A447M-93(2003) 高温用镍铬铁合金钢铸件(25-12级)规格ASTM A449-07a 经淬火和回火的钢螺栓和螺柱ASTM A450/A450M-04A 碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求规格ASTM A451/A451M-06 高温用离心浇铸奥氏体钢管规格ASTM A453/A453M-04 具有同奥氏体钢相类似膨胀系数的耐高温螺栓材料规格ASTM A455/A455M-03 压力容器用高强度锰碳钢中厚板规格ASTM A456/A456M-99(2003) 大曲轴锻件磁粉探伤规格ASTM A459-97(2003) 镀锌扁钢铠装带规格ASTM A460-94(2004)e1 包铜钢丝绳规格ASTM A463/A463M-06 热浸法铝覆层薄钢板规格ASTM A466/A466M-01 非焊接碳素钢链规格ASTM A467/A467M-01(2006) 机器链和盘旋链规格ASTM A469/A469M-07 发电机转子用经真空处理钢锻件的规格ASTM A47/A47M-99(2004) 铁素体可锻铁铸件ASTM A470/A470M-05e1 涡轮机转子和轴用经真空处理的碳钢和合金钢锻件规格ASTM A471-06 涡轮机转子盘和叶轮用经真空处理的合金钢锻件规格ASTM A472/A472M-05 汽轮机轴和转子锻件热稳定性的试验方法ASTM A473-01 不锈钢及耐热钢锻件规格ASTM A474-03 镀铝钢丝绳规格ASTM A475-03 镀锌钢丝绳规格ASTM A478-97(2002) 铬镍不锈钢和耐热钢制编织钢丝规格ASTM A479/A479M-06A 锅炉及其它压力容器用不锈钢棒材和型材规格ASTM A48/A48M-03 灰铸铁铸件标准技术条件ASTM A480/A480M-06b 平轧不锈钢及耐热钢中厚板、薄板及带材的一般要求规格ASTM A481-05 铬金属规格ASTM A482-05 硅铬铁合金规格ASTM A483-04 硅锰合金规格ASTM A484/A484M-06b 不锈钢棒材、方钢坯和锻件的通用要求规格ASTM A485-03 高硬度减磨轴承钢规格ASTM A487/A487M-93(2003) 受压钢铸件规格ASTM A488/A488M-06(被ASTM A488/A488M-07代替) 钢铸件焊接人员及工艺评定规程ASTM A488/A488M-07 钢铸件焊接人员及工艺评定规程ASTM A489-04e1 碳素钢吊耳ASTM A490-06 最小拉伸强度为150千磅/平方英寸热处理钢结构螺栓ASTM A49-01(2006) 热处理碳钢铁连接杆、微合金连接杆和锻造碳素钢异形连接杆规格ASTM A490M-04ae1 最小拉伸强度为150千磅/平方英寸热处理钢结构螺栓ASTM A491-03 经热处理的碳素钢连接板规格ASTM A492-95(2004) 耐热不锈钢丝绳用钢丝规格ASTM A493-95(2004) 冷镦和冷锻不锈钢和耐热钢丝及钢丝棒规格ASTM A494/A494M-05(被ASTM A494/A494M-07代替) 镍及镍合金铸件规格ASTM A494/A494M-07 镍及镍合金铸件规格ASTM A495-06 硅钙及硅锰钙合金规格ASTM A496/A496M-05 混凝土钢筋用变形钢丝规格ASTM A497/A497M-06e1 混凝土用异形焊接钢丝补强规格ASTM A498-06 无缝与焊接碳素钢,铁素体与奥氏体合金钢制有整体散热片的换热器钢管规格ASTM A499-89(2002) 用T型钢轨轧制的碳素钢棒材及型材的规格ASTM A500-03A 结构用碳素钢冷成形圆截面和异形截面焊接钢管和无缝钢管规格ASTM A501-07 热成型焊接碳钢结构管材和无缝碳钢结构管材规格ASTM A502-03 结构钢铆钉规范ASTM A503/A503M-01(2006) 锻造曲轴超声波检验规格ASTM A504/A504M-07 锻制碳钢轮规格ASTM A505-00(2005) 热轧及冷轧合金钢薄板和带材的一般要求规格ASTM A506-05 热轧和冷轧合金钢及结构合金钢薄板与带材规格ASTM A507-06 热轧和冷轧拉制合金钢薄板及带材规格ASTM A508/A508M-05b 压力容器用淬火和回火真空处理碳素钢和合金钢锻件规格ASTM A510-06 碳素钢盘条和粗圆钢丝的一般要求规格ASTM A510M-06 碳素钢盘条和粗圆钢丝的一般要求规格(米制)ASTM A511-04 无缝不锈钢机械管系的规格ASTM A512-06 冷拉对焊碳素钢机械管规格ASTM A513-07 电阻焊碳素钢与合金钢机械管规格ASTM A514/A514M-05 焊接用经回火与淬火的高屈服强度合金钢中厚板规格ASTM A515/A515M-03 中温及高温压力容器用碳素钢中厚板规格ASTM A516/A516M-06 中温及低温设备用压力容器碳素钢中厚板规格ASTM A517/A517M-06 压力容器用经回火与淬火的高强度合金钢中厚板规格ASTM A518/A518M-99(2003) 耐蚀高硅铁铸件ASTM A519-06 无缝碳素钢与合金钢机械管系规格ASTM A521/A521M-06 一般工业用闭式模锻模锻件规格ASTM A522/A522M-07 低温工作用锻制或轧制含镍8%和9%的合金钢法兰、配件、阀门和零件的规格ASTM A523-96(2005) 高压管型电缆通路用平头端无缝及电阻焊钢管规格ASTM A524-96(2005) 环境温度和低温用无缝碳素钢管规格ASTM A529/A529M-05 优质高强度碳锰结构钢规格ASTM A53/A53M-06A 热浸镀锌黑钢焊接管及无缝管规格ASTM A530/A530M-04A 特种碳素钢及合金钢管一般要求规格ASTM A531/A531M-91(2006) 汽轮发电机钢挡圈的超声波检验规程ASTM A532/A532M-93a(2003) 耐磨铸铁ASTM A533/A533M-93(2004)e1 压力容器用经回火和淬的锰钼及锰钼镍合金钢中厚板规格ASTM A534-04 耐磨轴承用渗碳钢规格ASTM A537/A537M-06 压力容器用经热处理的碳锰硅钢中厚板规格ASTM A540/A540M-06 专用合金钢螺栓连接材料规格ASTM A541/A541M-05 压力容器部件用经淬火和回火的碳素钢及合金钢锻件规格ASTM A542/A542M-99(2004)e1 压力容器用经淬火和回火的铬钼、铬钼钒和铬钼钒钛硼合金钢中厚板规格ASTM A543/A543M-93(2004)e1 压力容器用经淬火和回火的镍铬钼合金钢厚板规格ASTM A550-06 铌铁合金规格ASTM A551/A551M-05(被ASTM A551/A551M-07代替) 铁路和高速运输用碳素钢轮箍规格ASTM A551/A551M-07 铁路和高速运输用碳素钢轮箍规格ASTM A553/A553M-06 压力容器用经回火和淬火的含8%及9%镍的合金钢中厚板规格ASTM A554-03 焊接的不锈钢机械管系规格ASTM A555/A555M-05 不锈钢丝和盘条一般要求规格ASTM A556/A556M-96(2005) 给水加热器冷拉无缝碳素钢管规格ASTM A560/A560M-05 铬镍合金铸件规格ASTM A561-71(2004) 工具钢棒材宏观组织腐蚀试验规程ASTM A562/A562M-06 有玻璃涂层或扩散的金属涂层的压力容器用碳素钢和锰钛合金钢厚板规格ASTM A563M-06 碳素钢及合金钢螺母技术规范(米制)ASTM A564/A564M-04 热锻及冷加工时效硬化不锈及耐热钢棒及型材规格ASTM A565/A565M-05A 高温设备用马氏体不锈钢棒材规格ASTM A568/A568M-06A(被ASTM A568/A568M-07代替) 高强度低合金热轧和冷轧结构碳素钢薄板一般要求规格ASTM A568/A568M-07 高强度低合金热轧和冷轧结构碳素钢薄板一般要求规格ASTM A571/A571M-01(2006) 适用于低温压力容器零件的奥氏体球墨铸铁件ASTM A572/A572M-07 高强度低合金铬钒结构钢规格ASTM A573/A573M-05 增强韧性的结构用碳素钢中厚板规格ASTM A574-04e1 合金钢内六角螺钉ASTM A574M-04e1 合金钢内六角螺钉(米制)ASTM A575-96(2002) 商品级碳素钢棒规格(M级)ASTM A576-90b(2006) 特级热锻碳素钢棒规格ASTM A577/A577M-90(2007) 中厚钢板超声波斜射束检测规格ASTM A578/A578M-96(2001) 直射束超声波检验专用的普通钢板和复合钢板规格ASTM A579/A579M-04A 超强度合金钢锻件规格ASTM A580/A580M-06 耐热不锈钢丝规格ASTM A581/A581M-95b(2004) 易切高速切削用耐热不锈钢丝和钢丝棒规格ASTM A582/A582M-05 易切削不锈钢棒规格ASTM A586-04A 镀锌平行与螺旋钢丝结构索规格ASTM A587-96(2005) 化学工业用电阻焊低碳素钢管规格ASTM A588/A588M-05 4 in. (100 mm)厚屈服点最小为50 ksi /平方英寸(345 MPa)的高强度低合金结构钢规格ASTM A589/A589M-06 无缝焊接碳钢水井管规格ASTM A592/A592M-04 压力容器用经回火和淬火的高强度低合金钢锻制附件及零件规格ASTM A595/A595M-06 结构用锥形低碳钢管或高强度低碳钢管规格ASTM A596/A596M-95(2004) 用环形试验法和冲击法测定材料的直流磁性能的试验方法ASTM A597-87(2004) 铸造工具钢规格ASTM A598/A598M-02 磁放大器磁芯的磁性能测试法ASTM A599/A599M-02 冷轧电解镀锡钢薄板规格ASTM A6/A6M-07 轧制结构钢棒、薄板、中厚板和打板桩的一般要求规格ASTM A600-92A(2004) 高速工具钢规格ASTM A601-05 电解锰金属规格ASTM A602-94(2004) 汽车用可锻铸铁件ASTM A603-98(2003) 镀锌钢丝结构绳规格ASTM A604/A604M-07 自耗电极再溶化钢棒材与钢坯宏观腐蚀试验方法ASTM A604-93(2003)(被ASTM A604/A604M-07代替) 自耗电极再溶化钢棒材与钢坯宏观腐蚀试验方法ASTM A606-04 高强度、低合金、热轧和冷轧且具有较好耐环境腐蚀性的钢、钢板及钢带规格ASTM A608/A608M-06 高温承压设备用铁-铬-镍高合金离心铸造管规格ASTM A609/A609M-91(2002) 碳素低合金马氏体不锈钢铸件的超声波检查规程ASTM A610-79(2004) 铁合金尺寸测量用样品的取样及试验方法ASTM A612/A612M-03 中温及低温压力容器用高强度碳素钢中厚板规格ASTM A615/A615M-07 混凝土钢筋用变形及普通碳素钢棒材规格ASTM A618/A618M-04 热成形焊接及无缝高强度低合金结构管材规格ASTM A623-06A 锡轧制产品一般要求规格ASTM A623M-06A 锡轧制产品的一般要求规格(米制)ASTM A624/A624M-03 一次压延的锡轧制产品和电镀锡薄板规格ASTM A625/A625M-03 一次压延的锡轧制产品和未镀锡的黑钢板规格ASTM A626/A626M-03 二次压延的锡轧制产品和电镀锡薄板规格ASTM A627-03 用于安全用途的均质机床不易加工的钢棒规格ASTM A630-03 测定电镀锡板锡镀层重量的试验方法ASTM A632-04 普通无缝和焊接奥氏体不锈钢管(小直径)规格ASTM A633/A633M-01(2006) 正火的高强度低合金结构钢规格ASTM A635/A635M-06A 高强度低合金及具有经改进可成形性的高强度低合金热轧碳素钢薄板和带材及卷材通用要求规格ASTM A636-76(2004) 氧化镍烧结块规格ASTM A638/A638M-00(2004) 高温作业用沉淀硬化铁基超合金棒材、锻件和锻坯规格ASTM A640-97(2002)e1 8字型电缆架设支架用镀锌钢丝绳规格ASTM A641/A641M-03 镀锌碳素钢钢丝规格ASTM A644-05 铁铸件的相关术语ASTM A645/A645M-05 压力容器用经特殊热处理的5%镍合金钢中厚板规格ASTM A646/A646M-06 航空器与航天器锻件用优质合金钢坯及坯段规格ASTM A648-04ASTM A 预应力混凝土管用冷拔钢丝规格ASTM A649/A649M-04 波纹纸机械用锻制钢辊规格ASTM A650/A650M-03 二次压延的锡轧制品、黑钢板规格ASTM A65-07 钢轨道道钉规格ASTM A653/A653M-06A(被ASTM A653/A653M-07代替) 热浸法镀锌或镀锌铁合金钢薄板规格ASTM A653/A653M-07 热浸处理的镀锌铁合金或镀锌合金薄钢板的标准规范ASTM A656/A656M-05e1 具有经改进的可成形性的热轧结构钢、高强度低合金中厚板规格ASTM A657/A657M-03 一次和二次压延的锡轧制产品及电镀覆铬未镀锡黑钢板的规格ASTM A659/A659M-06 商业级热轧碳素钢薄板和带材(最大含碳量为0.16%-0.25%)规格ASTM A66-07 钢螺纹道钉规格ASTM A660-96(2005) 高温下用离心铸造碳素钢管规格ASTM A662/A662M-03 中低温作业用碳-锰-硅钢压力容器板规格ASTM A663/A663M-89(2006) 机械性能要求的商品级碳素钢棒规格(AASHTO M227/M227M)ASTM A664-06e1 在ASTM规范中对电工钢和层压钢级别的识别ASTM A666-03 退火的或冷加工的奥氏体不锈钢厚钢板、带材、薄板和扁材规格ASTM A667/A667M-87(2003) 离心铸造的双金属(灰口及白口铸铁)圆柱体ASTM A668/A668M-04 一般工业用碳素钢和合金钢锻件规格ASTM A67-00(2005) 低碳钢及高碳钢热加工连接板规格ASTM A671-06 常温和较低温用电熔焊钢管规格ASTM A672-06 中温高压作业用电熔焊钢管规格ASTM A673/A673M-07 结构钢冲击试验用取样方法规格ASTM A674-05 水或其它液体用球墨铸铁管的聚乙烯包装ASTM A675/A675M-03e1 特级热锻碳素钢棒机械性能要求规格ASTM A677-05e1 全处理型无取向电工钢ASTM A678/A678M-05 结构用经回火和淬火的碳素钢和高强度低合金钢中厚板规格ASTM A679/A679M-06 硬拔高抗拉强度钢丝规格ASTM A681-94(2004) 工具钢合金规格ASTM A682/A682M-05 冷轧高碳素钢带材一般要求规格ASTM A683-05e1 半处理型无取向电工钢ASTM A684/A684M-06 冷轧高碳钢带材规格ASTM A686-92(2004) 碳素工具钢规格ASTM A688/A688M-04 给水加热器用奥氏体不锈钢焊接管规格ASTM A689-97(2002) 弹簧用碳素钢及合金钢棒规格ASTM A690/A690M-07 海洋环境用耐大气腐蚀的高强度低合金镍、铜、含磷钢H型桩和钢板桩规格ASTM A691-98(2002) 高温下高压用电熔焊碳素钢和合金钢管规格ASTM A693-06 沉淀硬化耐热不锈钢中厚板、薄板和带材规格ASTM A694/A694M-03 高压传输线用碳素钢及合金钢管法兰、配件、阀门及零件用锻件规格ASTM A696-90A(2006) 压力管系部件用特殊的热锻或冷精轧碳素钢棒规格ASTM A700-05 船运钢产品的包装、标志和装船方法规程ASTM A701-05 硅锰铁规格ASTM A702-89(2006) 热锻钢栅栏柱和组件规格ASTM A703/A703M-07 承压部件用钢铸件通用要求规格ASTM A704/A704M-06 混凝土钢筋用焊接普通钢棒或钢筋网规格ASTM A705/A705M-95(2004) 时效硬化的不锈及耐热钢锻件规格ASTM A706/A706M-06A 混凝土钢筋用低合金钢异形及普通棒材规格ASTM A707/A707M-02(2007) 低温用锻制碳素钢和合金钢法兰规格ASTM A709/A709M-07 桥梁用结构钢规格ASTM A710/A710M-02(2007) 沉淀加强低碳镍铜铬钼钶合金结构钢中厚板规格ASTM A711/A711M-07 钢锻坯规格ASTM A712-97(2002) 软磁性合金电阻率的测试方法ASTM A713-04 热处理部件用高碳弹簧钢丝规格ASTM A714-99(2003) 高强度低合金焊接钢管和无缝钢管规格ASTM A716-03 球墨铸铁涵洞管ASTM A717/A717M-06 单片样品表面绝缘电阻率的试验方法ASTM A719/A719M-02 磁性材料的叠装系数的试验方法ASTM A720/A720M-02 无取向电工钢延展性的试验方法ASTM A721/A721M-02 取向的电工钢的延展性试验方法ASTM A722/A722M-07 预应力混凝土用未镀覆高强度钢棒材规格ASTM A723/A723M-02 高强度压力元件用合金钢锻件规格ASTM A724/A724M-04 焊接多层式压力容器用经淬火及回火的碳锰硅钢压力容器中厚板规格ASTM A726-05 半成品型冷轧磁性迭片级钢ASTM A727/A727M-02(2007) 具有内在切口韧性的管道部分用碳素钢锻件规格ASTM A729/A729M-06 大量运输及电气列车设备用经热处理的合金钢轮轴规格ASTM A732/A732M-05 通用熔模铸造碳钢铸件和低合金钢铸件及高温高强度钴合金铸件规格ASTM A733-03 焊接及无缝碳素钢及奥氏体不锈钢管螺纹接套规格ASTM A734/A734M-87A(2003) 压力容器用经淬火和回火的合金钢和高强度低合金钢中厚板规格ASTM A735/A735M-03 压力容器用中温和低温下使用的低碳锰钼铌合金钢中厚板规格ASTM A736/A736M-03 压力容器用低碳时效硬化的镍铜铬钼铌和镍铜锰钼铌合金钢中厚板规格ASTM A737/A737M-99(2004) 高强度低合金钢压力容器板规格ASTM A738/A738M-05 压力容器用中温和低温下使用的经热处理的碳锰硅钢中厚板规格ASTM A739-90A(2006) 高温或承压部件或两者用热锻合金钢棒规格ASTM A74-06 铸铁污水管及配件的技术规范ASTM A740-98(2003) 金属器具织物(机织或焊接电镀钢丝织物)规格ASTM A741-98(2003) 铸铁污水管与管件规格ASTM A742/A742M-03 波纹钢管用预涂聚合物和金属涂覆钢薄板规格(AASHTO M246/M246M)ASTM A743/A743M-06 一般用耐磨蚀铬铁及镍铬铁合金铸件规格ASTM A744/A744M-06 严酷条件下使用的耐腐蚀镍铬铁合金铸件规格(AASHTO M285/M285M)ASTM A745/A745M-94(2003) 奥氏体钢锻件的超声波检验ASTM A746-03 排污管用球墨铸铁ASTM A747/A747M-04(被ASTM A747/A747M-07代替) 沉淀硬化不锈钢铸件规格ASTM A747/A747M-07 沉淀硬化不锈钢铸件ASTM A748/A748M-87(2003) 压力容器用静态铸造的激冷白口铁-灰口铁双金属轧辊ASTM A749/A749M-97(2002) 热轧高强度低合金碳素钢带通用要求规格ASTM A751-07(被ASTM A751-07a代替) 钢产品化学分析试验方法、规程和术语ASTM A751-07a 钢产品化学分析方法试验及定义ASTM A752-04 合金钢制钢丝棒及粗圆钢丝的一般要求规格ASTM A752M-04 合金钢制钢丝棒及粗圆钢丝的一般要求规格(米制)ASTM A753-02 镍铁软磁合金ASTM A754/A754M-06 使用X射线荧光法对钢上金属镀层的镀层重量(质量)的试验方法ASTM A755/A755M-03 室外露天建筑产品用热浸金属敷层和线材卷经预涂漆的钢薄板规格ASTM A756-94(2001) 不锈耐磨轴承钢规格ASTM A757/A757M-00(2004) 低温下承压设备及其它设备用铁素体和马氏体的钢铸件规格ASTM A758/A758M-00(2005) 具有经改进冲击韧性的锻制碳素钢对接焊管道配件规格ASTM A759-00(2005) 碳素钢吊车轨规格ASTM A760/A760M-06 污水管和排污管用金属镀层波纹钢管规格ASTM A761/A761M-04 野外栓接管、管拱和拱用镀锌波纹结构钢中厚板规格(AASHTO M167/M167M)ASTM A762/A762M-00 下水道和排水沟用预涂聚合物波纹钢管(AASHTO M245/M245M) ASTM A763-93(2004) 铁素体不锈钢晶间腐蚀敏感性检测规格ASTM A764-07 弹簧用按尺寸涂敷及拉制的金属镀敷碳钢丝的规格ASTM A765/A765M-04 具有强制性韧性要求的压力容器部件用碳素钢及低合金钢锻件规格ASTM A767/A767M-05 混凝土钢筋用镀锌钢棒规格ASTM A768/A768M-05 涡轮机转轮和轴用经真空处理的12%铬合金钢锻件规格ASTM A769/A769M-05 高强度电阻锻焊碳素钢结构型材ASTM A770/A770M-03 特殊用钢中厚板整个厚度的抗拉试验规格ASTM A772/A772M-00(2005) 正弦电流用材料的交流磁导率的试验方法ASTM A773/A773M-01 用带直流电子的磁滞曲线记录仪的(B-H)回路法测量材料的磁性能的标准试验方法ASTM A774/A774M-06 低温和中温一般腐蚀用焊接的锻制奥氏体不锈钢配件规格ASTM A775/A775M-06(被ASTM A775/A775M-07代替) 环氧树脂镀层钢配筋规格ASTM A775/A775M-07 环氧树脂镀层钢配筋规格ASTM A778-01 焊接未退火的奥氏体不锈钢管形制品的规格ASTM A779/A779M-05 预应力混凝土用无镀敷、紧密、应力释放的七股绞钢丝索规格ASTM A780-01(2006) 热浸电镀层损坏及未涂覆地方的修补规格ASTM A781/A781M-06 一般工业用钢及合金钢铸件通用要求规格ASTM A782/A782M-06 压力容器用经淬火和回火的锰铬钼硅锆合金钢中厚板规格ASTM A786/A786M-05 热轧碳素钢、低合金钢、高强度低合金钢和合金钢楼面板规格ASTM A787-05 电阻焊金属涂覆碳素钢机械管规格ASTM A788/A788M-06 钢锻件一般要求规格ASTM A789/A789M-05b 通用无缝与焊接铁素体/奥氏体不锈钢管规格ASTM A790/A790M-05b 无缝与焊接铁素体/奥氏体不锈钢管规格ASTM A792/A792M-06A 热浸法55%铝-锌合金镀敷薄钢板规格ASTM A793-96(2001) 不锈钢轧制楼板规格ASTM A794-06 商品冷轧碳素钢薄板(最高含碳量为0.16%-0.25%)规格ASTM A795/A795M-04(被ASTM A795/A795M-07代替) 消防用黑色和热浸镀锌(镀锌)焊接与无缝钢管规格ASTM A795/A795M-07 消防用黑色和热浸镀锌(镀锌)焊接与无缝钢管规格ASTM A796/A796M-06 雨水管、污水管和其它地下设备用波纹钢管、管拱和拱形结构设计规程ASTM A798/A798M-01 污水道和其他设备用工厂制波纹钢管安装规程ASTM A799/A799M-04 估价铁素体含量用仪器校准不锈钢铸件规格ASTM A800/A800M-01(2006) 估价奥氏体合金钢铸件中铁素体含量的规程ASTM A801-04 铁钴高磁性饱和合金ASTM A802/A802M-95(2006) 目测检定铸件表面是否符合标准的规程ASTM A803/A803M-03 焊接铁素体不锈钢给水加热器管规格ASTM A804/A804M-04 在电力频率下用薄钢板型试样对材料交流磁特性的测试方法ASTM A805-93(2002) 冷轧碳素钢扁平丝规格ASTM A807/A807M-02e1 污水道和其他设施用波纹钢结构中厚板管的安装规程ASTM A809-03 镀铝碳素钢丝规格ASTM A810-01 镀锌钢管绕网规格ASTM A811-03 粉末冶金技术制造的软磁铁零件ASTM A813/A813M-01(2005) 单或双焊奥氏体不锈钢管规格ASTM A814/A814M-05 冷加工焊接奥氏体不锈钢管规格ASTM A815/A815M-07 锻制铁素体、铁素体/奥氏体和马氏体不锈钢管配件规格ASTM A817-03 链环栅栏结构用金属涂覆钢丝规格ASTM A818-06 镀铜碳素钢丝规格ASTM A82/A82M-05A 混凝土钢筋用普通钢丝规格ASTM A820/A820M-06 钢纤维混凝土用钢纤维规格ASTM A821/A821M-05 预应力混凝土贮水池用冷拉钢丝规格ASTM A822/A822M-04 液压系统用无缝冷拔碳钢管规格ASTM A824-01(2007) 链环栅栏用Marcelled拉力金属涂覆钢丝规格ASTM A824-01(被ASTM A824-01(2007)代替) 链环栅栏用Marcelled拉力金属涂覆钢丝规格ASTM A827/A827M-02(2007) 锻件及类似产品用碳素钢中厚板规格ASTM A829/A829M-06 合金结构钢中厚板规格ASTM A830/A830M-06 符合化学成份要求的结构用优质碳素钢中厚板规格ASTM A832/A832M-06 压力容器用铬钡以及铬钼钒钛硼合金钢规格ASTM A833-84(2001) 用比较硬度测试仪测定金属材料硬刻痕推荐规格ASTM A834-95(2006) 一般工业用铁铸件的一般要求ASTM A835/A835M-84(2005) 铁合金和合金添加物尺寸规格ASTM A836/A836M-02(2007) 玻璃内衬管和压力容器用钛稳定碳素钢锻件规格ASTM A837/A837M-06 渗碳设备用合金钢锻件规格ASTM A838-02(2007) 继电器用易切削铁素体不锈软磁合金技术规范ASTM A839-02 软磁用途的磷铁粉末冶金制造的零件技术规范ASTM A840-06 全处理的磁性夹层钢ASTM A841/A841M-03A 压力容器用热机械控制工艺加工(TMCP)的中厚钢板规格ASTM A842-85(2004) 致密石墨铁铸件ASTM A844/A844M-04 直接淬火加工的压力容器用含9%镍的合金钢中厚板规格ASTM A847/A847M-05 具有经改进的抗环境腐蚀性的冷成型焊接及无缝高强度低合金结构管规格ASTM A848-01(2006) 低碳磁铁ASTM A849-00(2005) 波纹钢排水管和污水管后涂敷层、铺面材料和衬里规格ASTM A852/A852M-03(2007) 经淬火与回火的低合金结构钢中厚板[厚度为4英寸(100毫米),最小屈服强度70000磅/平方英寸(485兆帕)]规格(AASHTO M313/M313M)ASTM A852/A852M-03(被ASTM A852/A852M-03(2007)代替) 经淬火与回火的低合金结构钢中厚板[厚度为4英寸(100毫米),最小屈服强度70000磅/平方英寸(485兆帕)]规格(AASHTO M313/M313M)ASTM A853-04 普通用碳素钢丝规格ASTM A854/A854M-98(2003) 金属镀层光面高强度钢栅栏和格构钢丝规格ASTM A855/A855M-03 锌-5%铝-铈合金涂覆的钢丝绳规格ASTM A856/A856M-03 锌-5%铝-铈合金涂覆的碳素钢丝规格ASTM A857/A857M-07 冷成形轻型薄钢板桩规格ASTM A858/A858M-07 低温和腐蚀下用经热处理的碳素钢零件的规格ASTM A859/A859M-04 压力容器部件用时效硬化镍铜铬钼铌低碳合金钢锻件规格ASTM A860/A860M-00(2005) 锻制高强度低合金钢对焊配件规格ASTM A861-04 高硅铁管和配件ASTM A862/A862M-98(2003) 波纹钢污水管和排水管上沥青覆层涂敷规程ASTM A865/A865M-06 管接合用黑钢或覆锌(镀锌)焊接或无缝管接头规格ASTM A866-01 抗磨轴承用中碳钢规格ASTM A871/A871M-03(2007) 抗空气腐蚀的高强度低合金结构钢中厚板规格ASTM A871/A871M-03(被ASTM A871/A871M-03(2007)代替) 抗空气腐蚀的高强度低合金结构钢中厚板规格ASTM A872/A872M-07A 腐蚀环境用离心铸造铁素体/奥氏体不锈钢管规格ASTM A874/A874M-98(2004) 适于低温使用的铁素体球墨铸铁铸件ASTM A875/A875M-06 热浸处理的锌-5%铝合金涂覆的钢薄板规格ASTM A876-03 全处理型平轧的晶粒取向的硅铁电工钢ASTM A877/A877M-05 阀弹簧用优质铬硅合金钢丝规格ASTM A878/A878M-05 阀弹簧用优质经改良铬钒钢丝规格ASTM A879/A879M-06 要求指定每个表面涂层质量的设备用电解法镀锌薄钢板规格ASTM A881/A881M-05 预应力混凝土铁路轨枕用应力消失或低应力释放的异形钢丝规格ASTM A882/A882M-04A 有环氧涂层的七根线预应力钢丝绳规格ASTM A884/A884M-06 环氧涂层钢丝和焊接钢丝加固规格ASTM A886/A886M-05 预应力混凝土用应力消除的七线齿纹钢丝绳规格ASTM A887-89(2004) 核设备用经硼酸处理过的不锈钢中厚板、薄板及带材规格。

M3304 用于1、2级和3级设备的奥氏体不锈钢钢管

M3304 用于1、2级和3级设备的奥氏体不锈钢钢管用于1、2级和3级设备的奥氏体不锈钢钢管(热交换器管除外)0 适用范畴本规范适用于壁厚在1.0到50.0之间的奥氏体不锈钢无缝管,这些管用于辅助管路或其它用途的管路。

1 熔炼必须采纳电炉或其它相当的熔炼工艺熔炼。

2 化学成分要求2.1 规定值熔炼分析和成品分析所确定的化学成分必须符合I规定的要求。

2.2 化学分析钢厂须提供熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。

成品检验在每批的一根钢管上进行这种分析。

一样情形下,仅检验C、Cr和Ni的含量,如果化学成分要求中对Mo、N的含量作出规定,也应对它们进行检验。

必须按MC1000的要求进行这些分析。

按照B2400、C2400和D2400的规定,有关CO含量的要求应在设备技术规格书或其它合同文件中规定。

2.3 晶间腐蚀试验晶间腐蚀试验必须按B2300、C2300和D2300的规定进行。

试验按MC1000要求在浇注时制成的试验锭块上进行。

如果该试验不能在试验锭块上进行,那么必须在每批的一根钢管上进行。

表I给出了不同钢号的敏化处理条件,采纳的加热温度如下:A处理:——不含钼钢为:650±10℃;——含钼钢为:675±10℃。

腐蚀试验后,如果试样在声响中发出清脆的金属声,在弯曲试验中无裂纹和开裂现象,则该腐蚀试验合格。

若有疑点,可用金相法予以判定,以证实是否存在晶间腐蚀。

3 制造3.1 制造程序在开始制造前,钢管厂须制订制造程序。

该程序按时刻先后顺序列出不同的制造过程,所有的中间热处理、最终热处理、精加工和无损检验都应包括在制造程序中。

3.2 钢管的制造用于制造钢管的圆钢或钢坯应取自头尾充分切除的钢锭。

总锻造比必须大于或等于3。

不管如何样,必须保证按MC1000测定的成品管晶粒度指数至少为2。

另外,制造商应保证其所实施的制造工艺可不能改变钢的抗晶间腐蚀性能。

钢管应热加工成形,关于直径和壁厚不大的钢管也可采纳冷拔成型(这种情形应在制造程序中明确规定——见3.1)。

2016压力容器设计人员考试试题及答案

2016压力容器设计人员考试试题及答案第一篇:2016压力容器设计人员考试试题及答案2016年度压力容器设计人员考核试卷部门:姓名:岗位:成绩:一、填空题(每题2分,共30分)1、对于压力容器,GB150.1-2011适用的设计压力范围是(不大于35MPa)。

2、GB150.1-2011适用的设计温度范围是(-269℃~900℃)。

3、GB150标准直接或间接考虑了如下失效模式(脆性断裂)(韧性断裂)(接头泄漏)(弹性或塑性失稳)(蠕变断裂)(腐蚀破坏)。

17、GB/T151—2014使用的换热器型式是(固定管板式换热器)、(浮头式换热器)、(U形管式换热器)、(釜式重沸器)、(填料函式换热器)和(高压管壳式换热器);换热管与管板连接的型式有(胀接)、(焊接)、(胀焊并用)和(内孔焊)。

4、泄漏试验包括(气密性试验)、(氨检漏试验)、(卤素检漏试验)和(氦检漏试验)。

5、焊接接头由(焊缝)、(熔合区)(热影响区)三部分组成。

6、GB/T17616规定S1表示(铁素体型)钢,S2表示(奥氏体-铁素体型)钢,S3表示(奥氏体型)钢,S4表示(马氏体型)钢。

7、壳体开孔处引起的应力可分为三种:(局部薄膜应力)(弯曲应力)和(峰值应力)。

8、对于(第III类)压力容器,设计时应当出具包括(主要失效模式)和(风险控制)等内容的风险评估报告。

9、低温容器受压元件禁用硬印标记是为了降低(脆断)风险,而有耐腐蚀要求的不锈钢以及复合钢板的耐腐蚀面则是为了降低(腐蚀失效)风险。

10、PWHT的意思是(焊后热处理)。

11、封头各种不相交的拼接焊缝中心线间距离至少为封头的钢材厚度的(3)倍,且不小于(100mm)。

12、TSG 21-2016规定判断规程的适用范围用的是(工作)压力,在附录A压力容器类别划分时采用的是(设计)压力。

13、压力容器的选材应当考虑材料的(力学性能)、(化学性能)、(物理性能)和(工艺性能)。

(中文)RCCM M3202 用于2、3级辅助泵传动轴的马氏体不锈钢锻件或轧件

M3202 产品采购技术规范用于2、3级辅助泵传动轴的马氏体不锈钢锻件或轧件0 适用范围本规范适用于马氏体钢制造的辅助泵传动轴的采购(钢的AFNOR牌号为Z13C13、Z20C13、Z5CND13.04、Z5CND16.04)。

若轴是由圆棒直接加工而成,本规范亦适用于直径不超过200mm的锻制或轧制圆棒的采购。

1 冶炼此钢用电炉冶炼再经真空脱气处理,也可采用其它相当的冶炼工艺冶炼。

2 化学成分要求2.1 规定值熔炼分析和成品分析所的化学成分,应符合I规定的要求。

2.2 化学分析钢厂须提供熔炼分析的化学成分单,该单由厂长或厂长正式委派的代表签证。

此外,制造车间应提供成品分析化学成分单,该分析试验用试料可取自力学性能试样的边角料。

上述分析按MC1000的规定执行。

3 制造3.1 制造程序开始制造前,供货商应制订包括以下主要内容的制造程序:——钢的冶炼方式;——钢锭的重量和类型;——钢锭头、尾切除百分比;——轧制规程表或每一锻造火次后标注尺寸的零件草图及按M380确定的部分锻造比和总锻造比;——锻造坯件图、热处理外形图、无损检验外形图以及交货外形图;——中间热处理和最终性能热处理方式;——验收试验用试料在零件上的位置;——试料上截取试样的平面图。

按时间先后为序列出热处理、取样、无损检验等各个操作过程。

3.2 锻造或轧制钢锭须有充分的切除量,以保证清除缩孔和大部分的偏析。

钢锭重量和切除量百分比的记录必须交监督人员掌管。

按M380规定计算的总锻造比必须大于3。

3.3 机加工3.3.1 性能热处理前力学性能热处理前,传动轴或用锻造、或用轧制、或用锻造加轧制,或用轧制加机加工的方法进行粗加工。

粗加工坯件外形应尽可能接近交货件外形。

这些外形图必须列入制造程序(见3.1)。

3.3.2 最终热处理后热处理后,为便于超声波检查轴应进行以下处理:如果轴在热处理前已经加工至适宜进行超声波检验的外形,那么在性能热处理后应除氧化皮;否则,机加工到适宜超声波检验的外形。

压力管道设计常用ASME标准

一、压力管道设计常用ASME标准这里有两个标准,一个是组件尺寸型式标准(我国也有相应组件形式标准),另一个是材料标准(我国没有对材料形成专门的标准化)。

型式标准规定了组件的型式、系列、尺寸、公差、试验要求,以及该组件可采用的材料标准等。

材料标准规定了适用的对象、原材料(坯料)品种(采用锻轧Wrought或锻件Forged)、化学成分、机械性能、制造工艺(包括焊接)、热处理、无损检查、取样和性能检验、质量证书、标志等。

1. 典型的组件型式标准1)钢管ANSI/ASME B36.10M 无缝及焊接钢管ANSI/ASME B36.19M 不锈钢无缝及焊接钢管2)管件ANSI/ASME B16.9 工厂制造的钢对焊管件ANSI/ASME B16.1 承插焊和螺纹锻造管件ANSI/ASME B16.28 钢制对焊小半径弯头和回弯头3)阀门ANSI/ASME B16.34 法兰连接、螺纹连接和焊接连接的阀门API 599 法兰或对焊连接的钢制旋塞阀API 600 法兰或对焊连接的钢制闸阀API 602 紧凑型碳钢闸阀API 609 凸耳型对夹蝶阀4)法兰ANSI/ASME B16.5 管法兰和法兰管件ANSI/ASME B16.36 孔板法兰ANSI/ASME B16.42 球墨铸铁法兰和法兰管件ANSI/ASME B16.47 大直径钢法兰API 601 突面管法兰和法兰连接用金属垫片5)垫片ANSI/ASME B16.20 管法兰用缠绕式、包覆式垫片和环槽式用金属垫片ANSI/ASME B16.21 管法兰用非金属平垫片6)紧固件ANSI/ASME B18.2.1 方头和六角头螺栓和螺纹ANSI/ASME B18.2.2 方头和六角头螺母7)管件ASMEI B16.9 工厂制造的锻钢对焊管件ASME B16.11 承插焊和螺纹锻钢管件MSS-SP-43 锻制不锈钢对焊管件2. 材料标准ASTM/ASME材料标准主要集中收录在ASME II A篇铁基材料,B篇非铁基材料,C篇焊条、焊丝填充金属,D篇性能,以及一些增补内容。

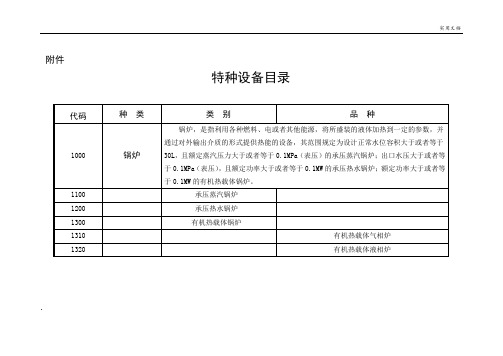

特种设备目录(代码)

9110

往复式客运架空索道

9120

循环式客运架空索道

9200

客运缆车

9210

往复式客运缆车

9220

循环式客运缆车

9300

客运拖牵索道

9310

低位客运拖牵索道

9320

高位客运拖牵索道

6000

大型游乐设施

大型游乐设施,是指用于经营目的,承载乘客游乐的设施,其范围规定为设计最大运行线速度大于或者等于2m/s,或者运行高度距地面高于或者等于2m的载人大型游乐设施。用于体育运动、文艺演出和非经营活动的大型游乐设施除外。

1100

承压蒸汽锅炉

阀门常用材料

第三章阀门常用材料阀门通常由阀体、阀盖、阀瓣(闸板)、阀座、阀杆、热片、填料及驱动件(手轮、齿轮箱或气动、电动装置等)组成。

我们称阀体、阀盖的材料为壳体材料(也称主体材料),闸板(阀瓣)、球体、阀座、阀杆、密封座常常称谓内件,此外还有紧固件等。

按主体材料分类,人们常常把阀门分为:1.非金属材料阀门:如陶瓷阀门、玻璃阀门、塑料阀门。

2.金属材料阀门:如铜合金阀门、铝合金阀门、铅合金阀门、钛合金阀门、蒙乃尔阀门、铸铁阀门、碳钢阀门、合金钢阀门等。

3.金属阀体衬旦阀门:如衬铅阀门、衬塑阀门、衬搪瓷阀门。

我们将重点介绍金属材料阀门中的碳钢阀门和合金钢阀门。

第一节壳体材料一、壳体常用材料的使用温度范围1国产材料(表3-1)表3-1国产材料的使用温度范围2美国ASTM材料(表3-2)二、材料的压力—温度等级1. 中国数据(表3-4~表3-19)苏州阀门厂培训教材三-11苏州阀门厂培训教材三-12苏州阀门厂培训教材三-13注:1.最大允许工作压力指无冲击表压。

2. PN2.0MPa 法兰用于200℃以上及PN5.0~42.0MPa 法 兰用于400℃以上时,应注意不要使法兰承受急剧的外 载荷或温度差的变化,以防止发生泄漏。

3. 对于中间压力或温度值允许用线性插值法求得。

①工作温度475℃ ②工作温度500℃ ③工作温度510℃ ④工作温度435℃ ⑤此等级是在最大工作540℃温度时的工作压力注: 1.当工作温度为表中温度级之间值时,可用内插法决定最大工作压力。

2.当阀门的主要零件有采用塑料、橡胶等非金属材料或力学性能和温度极限低于表中的材料时,不能使用此表3.对表中未列钢种可采用计算方法确定:式中〖σ〗t—计算温度t (℃)时的材料许用应力值(MPa )〖σ〗t—200℃时的材料许用应力值(MPa ) [][]PN P tt 200max σσ=苏州阀门厂培训教材三-192 美国的有关标准中,1.1类材料的压力—温度等级见表3-6及表3-7。

各类不锈钢的特点及常用不锈钢的性能用途

各类不锈钢的特点及常用不锈钢的性能用途不锈钢不锈钢是含铬量大于10.5%(质量分数)、具有不锈性和耐酸性的铁基合金的统称。

在无污染的大气、水蒸气和淡水等较弱腐蚀性介质中不锈钢和耐腐蚀的钢称为不锈钢;在副食性弱的酸、碱、盐等环境中具有耐腐蚀性的钢称为耐酸钢。

对不锈钢的年不锈性和耐腐蚀性起关键作用的合金元素铬。

随着含铬量的的增加,其不锈钢和耐蚀性也随之增加,当含铬量增至某一定值时,其耐腐蚀性即趋稳定。

不锈钢以其组织结构为分类依据,分为:奥氏体不型、铁素体型、马氏体型、奥氏体+铁素体型和沉淀硬化不锈钢五类。

虽然不锈钢的组织结构是有钢中的镍当量和铬当良的比例控制的,但不同合金元素对不锈钢的组织结构及力性能个有不同的影响。

1 各类不锈钢的特点及常用不锈钢的性能用途1.1 各类不锈钢的特点Ⅰ.奥氏体型不锈钢奥氏体型不锈钢的组织结构是面心立方晶体,无磁性,不能通过热处理强化,只能用冷加工强化手段提高其强度。

奥氏体型不锈钢具有耐蚀性,常温及低温下的塑性、韧性良好,易成形,焊接性良好,在工业中应用最为广泛。

其产量约占不锈钢产量的70%。

其产品有板材、棒材、钢管、钢带、钢丝及锻件等。

根据奥氏体的基体类型,可将奥氏体型不锈钢分为铬镍奥氏体不锈钢两大系列奥氏体不锈钢的牌号很多,但大量生产和使用得最多的是0Cr18Ni9、00Cr18Ni10、0Cr17Ni12Mo2、00Cr17Ni14Mo2及相应的改进型牌号。

产量约占整个不锈钢产量的50%Ⅱ.铁素体型不锈钢铁素体型不锈钢是含铬量W Cr=10.5%~30%、含碳量W c≤0.20%、组织以铁素体不锈钢为主的铁铬合金。

钢的组织结构为体心立方晶体,有磁性。

这类钢既不能通过热处理进行硬化,也不能通过冷加工进行强化在各类不锈钢中,铁素体型不锈钢的热导率最高、线胀系数较小,导热性和膨胀特性与普通碳钢类似,耐蚀性随钢中含铬量的增加而提高铁素体型不锈钢具有良好的强度及了冷加成形性能,但在温室及低温下的韧性差,塑脆性转变温度高,并有缺口敏感性与奥氏体型不锈钢相比,其高温强度不良;在低温下和大截面尺寸条件下,其韧性低根据钢中含铬量的高低,铁素体型不锈钢分为低铬、中铬和高铬三类Ⅲ.马氏体型不锈钢马氏体型不锈钢可通过热处理(淬火、回火)对其性能进行调整。

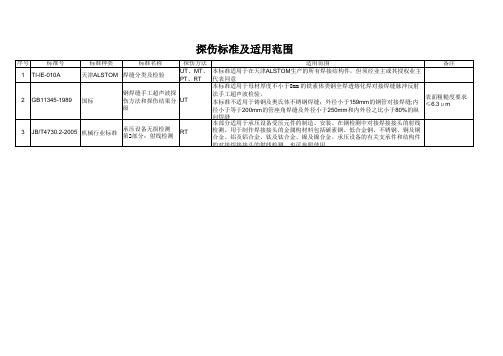

探伤方法、探伤标准及适用范围介绍

序号 1 探伤方法 适用范围 备注 UT、MT、 本标准适用于在天津ALSTOM生产的所有焊接结构件,但须经业主或其授权业主 TI-IE-010A 天津ALSTOM 焊缝分类及检验 PT、RT 代表同意 本标准适用于母材厚度不小于8mm 的铁素体类钢全焊透熔化焊对接焊缝脉冲反射 钢焊缝手工超声波探 法手工超声波检验, 表面粗糙度要求 GB11345-1989 国标 伤方法和探伤结果分 UT 本标准不适用于铸钢及奥氏体不锈钢焊缝;外径小于159mm的钢管对接焊缝;内 ≤6.3μ m 级 径小于等于200mm的管座角焊缝及外径小于250mm和内外径之比小于80%的纵 向焊缝 本部分适用于承压设备受压元件的制造、安装、在钢检测中对接焊接接头的射线 承压设备无损检测 检测。用于制作焊接接头的金属构材料包括碳素钢、低合金钢、不锈钢、铜及铜 JB/T4730.2-2005 机械行业标准 RT 第2部分:射线检测 合金、铝及铝合金、钛及钛合金、镍及镍合金。承压设备的有关支承件和结构件 的对接焊接接头的射线检测,也可参照使用 标准号 标准种类 标准名称

16 ASME第V卷

ASME

ASME锅炉及压力容器 UT、MT、 标准适用于检测材料、焊缝和加工零部件的表面和内在的瑕疵 无损检测 PT、RT

13 CCH70-3

水力机械铸钢件检验 规范

14 GB/T9443-2007

国标

铸钢件渗透探伤及缺 陷显示迹痕的评级方 法

15 GB/T9444-2007

国标

铸钢件磁粉探伤及质 量评级方法

PT:1级≤6.3μ m,2~5级≤12.5 MT:1 UT、MT、 本标准适用于铸钢件检验。PT探测表面开口型缺陷;MT探测表面及表面下的缺 μ m 级≤6.3μm,2~4 PT、RT 陷;UT、RT检测内部缺陷 级≤12.5μm ,5级 ≤25μ m UT:≤6.3μ m 001、01、1级表 面粗糙度要求≤ 本标准规定了铸钢件渗透探伤方法及缺陷显示迹痕的评级方法! PT 6.3μm,2、3级≤ 本标准适用于铸钢件表面开口缺陷的渗透探伤 50μ m,4、5级 ≤80μ m 001、01级≤3.2 μ m,1级≤6.3μ 本标准适用于导磁钢铸件表面及近表面缺陷的检验和质量评级,当磁场强度等于 m,2级≤12.5μ MT 2.4KA/m时,材料中磁感应强度大于1T的铸钢称为导磁钢" m,3级≤12.5μ m,4级≤50μ m,5级≤100μ m

阀门壳体常用材料—核二、三级设备用法标、国标、美标材料对照表(收藏)

A37、 NFA36-205

A52 NFA36-205

55(380)、60(415) ASTM A515/A515M-90 ASTM A516/A516M-90

65(450)、70(485) ASTM A515/A515M-90 ASTM A516/A516M-90

E242NE

Q235-B

55(380)

0Cr17Ni12Mo2 JB4728-94

00Cr17Ni14Mo2 JB4728-94

40

Z2CND18-12

41

Z5CN18-10

42

Z2CN18-10

43 不锈钢

44 无缝钢 管

45

M3303 M3304

Z5CND17-12

Z2CND17-12

Z6CN18-10 Z5CN18-10

46

Z2CN18-10

M3202

Z12C13 Z20C13

24

Z5CND13-04

25 钢板 M3203

Z10C13

26 不锈钢

锻件 27

M3204 M3205

Z5CND13-04 Z12CN13

28 不锈钢 29 锻轧棒

M3206

Z100CD17 Z6CNU17-04

GB1220-92 JB4728-94

2Cr13 GB1220-92

GB/T1591-94

E363

Q345C、Q390C

50(345)

12

NFA35-501

GB/T1591-94

ASTM A572 A572M-91

E364

Q345D、Q390D

13

NFA35-501

GB/T1591-94

M3304 用于1、2级和3级设备的奥氏体不锈钢钢管(热交换器管除外)

M3304产品采购技术标准用于1、2级和3级设备的奥氏体不锈钢钢管〔热交换器管除外〕0适用范围本标准适用于壁厚在1.0到50.0之间的奥氏体不锈钢无缝管,这些管用于辅助管路或其它用途的管路。

1熔炼必须采纳电炉或其它相当的熔炼工艺熔炼。

2化学成分要求2.1规定值熔炼分析和成品分析所确定的化学成分必须符合I规定的要求。

2.2化学分析钢厂须提供熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。

成品检验在每批的一根钢管上进行这种分析。

一般情况下,仅检验C、Cr和Ni的含量,假如化学成分要求中对Mo、N的含量作出规定,也应对它们进行检验。

必须按MC1000的要求进行这些分析。

按照B2400、C2400和D2400的规定,有关CO含量的要求应在设备技术规格书或其它合同文件中规定。

2.3晶间腐蚀试验晶间腐蚀试验必须按B2300、C2300和D2300的规定进行。

试验按MC1000要求在浇注时制成的试验锭块上进行。

假如该试验不能在试验锭块上进行,那么必须在每批的一根钢管上进行。

表I给出了不同钢号的敏化处理条件,采纳的加热温度如下:A处理:——不含钼钢为:650±10℃;——含钼钢为:675±10℃。

腐蚀试验后,假如试样在声响中发出清脆的金属声,在弯曲曲折折试验中无裂纹和开裂现象,那么该腐蚀试验合格。

假设有疑点,可用金相法予以判定,以证实是否存在晶间腐蚀。

3制造3.1制造程序在开始制造前,钢管厂须制订制造程序。

该程序按时刻先后顺序列出不同的制造过程,所有的中间热处理、最终热处理、精加工和无损检验都应包括在制造程序中。

3.2钢管的制造用于制造钢管的圆钢或钢坯应取自头尾充分切除的钢锭。

总锻造比必须大于或等于3。

不管怎么样,必须保证按MC1000测定的成品管晶粒度指数至少为2。

另外,制造商应保证其所实施的制造工艺可不能改变钢的抗晶间腐蚀性能。

钢管应热加工成形,关于直径和壁厚不大的钢管也可采纳冷拔成型〔这种情况应在制造程序中明确规定——见3.1〕。

特种设备目录代码

特种设备目录

代码

种 类

类 别

品 种

1000

锅炉

锅炉,是指利用各种燃料、电或者其他能源,将所盛装的液体加热到一定的参数,并通过对外输出介质的形式提供热能的设备,其范围规定为设计正常水位容积大于或者等于30L,且额定蒸汽压力大于或者等于0.1MPa表压的承压蒸汽锅炉;出口水压大于或者等于0.1MPa表压,且额定功率大于或者等于0.1MW的承压热水锅炉;额定功率大于或者等于0.1MW的有机热载体锅炉;

起重机械,是指用于垂直升降或者垂直升降并水平移动重物的机电设备,其范围规定为额定起重量大于或者等于0.5t的升降机;额定起重量大于或者等于3t或额定起重力矩大于或者等于40t·m的塔式起重机,或生产率大于或者等于300t/h的装卸桥,且提升高度大于或者等于2m的起重机;层数大于或者等于2层的机械式停车设备;

4100

桥式起重机

4110

通用桥式起重机

4130

防爆桥式起重机

4140

绝缘桥式起重机

4150

冶金桥式起重机

4170

电动单梁起重机

4190

电动葫芦桥式起重机

4200

门式起重机

4210

通用门式起重机

4220

防爆门式起重机

4230

轨道式集装箱门式起重机

4240

轮胎式集装箱门式起重机

4250

岸边集装箱起重机

9110

往复式客运架空索道

9120

循环式客运架空索道

9200

客运缆车

9210

往复式客运缆车

9220

循环式客运缆车

9300

客运拖牵索道

9310

低位客运拖牵索道

9320

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M3306 产品采购技术规范

用于1、2、3级设备的奥氏体不锈钢锻件或轧件棒材和半成品件

0 适用范围

本规范适用于未被特殊采购技术规范包括的所有可焊奥氏体不锈钢锻件或轧件棒材和半成品件。

1 熔炼

必须采用电炉或其它相当的熔炼工艺熔炼。

对于特殊的、薄的承压零件,设备技术规格书或其它相关合同文件可以规定冶炼是否采用真空或电渣重熔工艺。

2 化学成分要求

2.1 规定值

熔炼分析和成品分析所确定的化学成分必须符合附表I规定的要求。

有关Co含量的要求,应按B2400、C2400和D2400的规定在设备规格书或其它有关合同文件中注明。

2.2 化学分析

钢厂须提供熔炼分析化学成分单,该单由厂长或厂长正式委派的代表签证。

成品分析通常在订货单中规定。

对I级设备材料,必须进行这种分析。

一般情况下,仅检验C、Cr和Ni的含量,如果化学成分要求中对Mo、Co、N、Ti和Nb的含量作出规定,也应对它们进行检验。

必须按MC1000的要求进行这些分析。

2.3 晶间腐蚀试验

晶间腐蚀试验必须按B2300、C2300和D2300的规定进行。

试验按MC1000要求在浇注时制成的试验锭块上进行。

如果该试验不能在试验锭块上进行,那么必须在每批的一个零件上进行。

表I给出了不同钢号的敏化处理条件,采用的加热温度如下:

A处理:

——不含钼钢为:650±10℃;

——含钼钢为:675±10℃。

B处理

——不含钼钢为:700±10℃;

——含钼钢为:725±10℃。

腐蚀试验后,如果试样在声响中发出清脆的金属声,在弯曲试验中无裂纹和开裂现象,则该腐蚀试验合格。

若有疑点,可用金相法予以判定是否存在晶间腐蚀。

3 制造

一般情况下,按M380计算的总锻造比必须不低于3。

3.1 制造程序

3.1.1 对于M141列出的1级设备棒料和直径大于80mm的1级设备棒料,锻造车间在开始制造前须制订包括以下内容的制造程序:

a)钢的冶炼方式;

b)钢锭的重量和类型;

c)钢锭头、尾切除百分比;

d)热处理状态和交货状态的棒料直径;

e)中间热处理和最终力学性能热处理条件以及任何以后要做的稳定化处理的条件;

f)带有在试料上截取试样的平面图。

g)必须按时间先后为序列出热处理、取样、无损检验等各个操作过程。

3.1.2 对于M141未列出的零件制造中要用到的直径小于等于80mm的圆棒的1级设备棒料,以及2级设备棒料,其制造程序只要求d、e、g、的内容。

3.1.3 对于3级设备棒料,不要求制订制造程序。

3.2 交货状态——热处理

轧制棒材必须以热处理状态交货,最终性能热处理为在1050~1150℃下的固溶热处理。

供货商应对1级设备零件建立热处理记录分析卡。

4 力学性能

4.1 规定值

力学性能规定值列于附表Ⅱ。

4.2 取样

应在性能热处理后截取(或切下)试料,并作适当的标记。

试料要具有足够的尺寸,以便截取全部试验和复试所需用的试样。

取样方法在下图给出。

图1

4.3试验

试样截取后,不经任何热处理即做有关试验。

4.3.1 批的定义

所谓批是指来自同一炉罐号、直径相同、经相同制造过程生产、同炉热处理(如果采用间歇炉必须是同炉次热处理)、且尺寸相近的棒材所组成。

尺寸相近是指:

Φmax/Φmin≤1.1

e max/e min≤1.1 和S max/S min≤1.25

每批棒材限于3000kg。

4.3.2 试验项目和数量

每批必须进行一组试验。

一组试验包括:

——室温拉伸试验;

——室温KV冲击试验当上述室温拉伸试验中的A%小于45%时。

——如果设备技术规格书或其它有关合同文件有要求,则高温拉伸试验应在表Ⅱ中指定的温度下进行。

对于1级设备零件必须进行此项验证。

仅对直径大于或等于15mm,或厚度大于或等于12mm的棒或板材做冲击试验。

4.3.3 试验实施方式

A——室温和高温拉伸试验

a)试样

试样尺寸应符合MC1000的规定。

b)试验方法

必须按MC1000的规定进行拉伸试验,必须记录以下数值:

——残余伸长0.2%条件下屈服强度,MPa;

——极限拉伸强度,MPa;

——断后伸长率,%;

——断后断面收缩率,%。

c)结果

测得的结果必须符合表Ⅱ中规定的要求(断面收缩率仅作为参考资料保存)。

如果结果不是这样,且试样有物理缺陷(不影响成品的使用能力),或由于试样装夹不妥、或试验机运行失常而使试验结果不合格时,则必须另取试样重作试验。

如果第2次试验合格,该零件予以验收,反之则按下节规定执行。

如果不合格结果不是由于上述任一原因所造成,则可对每个测得的不合格结果取双倍试样进行复试。

复试试样取自不合格试样的邻近部位,若复试结果都合格,则该零件予以验收,反之,则必须剔除。

B——KV冲击试验

a)试样和试验方法

KV冲击试样必须邻近截取,试样的形状、尺寸及试验条件必须按MC1000规定施行。

每组试验要冲断3根试样。

b)结果

三个冲击试样的平均值必须满足表Ⅱ中规定的要求。

个别值可以小于规定的平均值但不得低于该平均值的70%。

如果上述规定的条件不能满足,则在不合格试样的邻近部位,再截取三根试样进行试验。

如果试验结果同时满足下列条件,则该(批)零件可以验收:

——6个试样的平均值大于或等于规定值;

——6个试样中结果小于规定的最小值的个数不超过2个;

——6个试验结果中只有一个小于规定平均值的70%。

如果情况不是这样,该(批)零件应予以拒收。

4.4 重新热处理

由于一项或几项力学性能试验结果不合格而被拒收时,允许重新热处理。

重新热处理的条件必须列入试验报告。

在此情况下,试样必须按4.2的规定截取。

要进行的试验项目须与4.3的规定相同。

重新热处理不得超过一次。

5 外观检查——表面缺陷

在制造加工的各个过程中,应仔细检查棒件的表面,以确保金属的完好性。

棒件必须完好无损,不得有发纹、裂纹、切痕或其它有害的缺陷。

如果设备技术规格书或其它合同文件要求,则应对所有棒件进行目视检查,随后必须按MC4000的规定进行液体渗透检验。

对液体渗透检验,采用以下可记录条件和验收准则:

尺寸等于或大于1mm的任何显示须予记录。

凡呈现下述显示的所有缺陷不予验收:

——线状显示;

——尺寸超过3mm的非线性显示;

——3个或3个以上间距小于3mm且排列成行的显示;

——在100cm2的矩形面积上,累计有5个或5个以上密集显示。

该矩形长边不大于20cm,位于显示评定最严重的部位。

当上述检验发现棒件上有不允许存在的缺陷时,该零件不能验收,必须用本规范第7章的规定进行处理。

6 体积检验

对于1级和2级棒材以及直径≥50mm的半成品棒材,应用超声波方法进行内部缺陷检验。

6.1 检验时机

对已进行最终热处理并已机加工到交货状态的尺寸后,才进行这项检验。

6.2 实施方法

超声波检验的实施方法按MC2300的规定执行。

探头频率通常为:2MH Z。

6.3 扫描图和检验范围

产品的整个体积都要进行内部缺陷检查。

扫描效果要良好。

零件类型为1。

6.4 信号的评定

型号按MC2310和MC2320的规定进行评定.

6.5 可记录条件和检验准则

可记录信号范围和检验准则根据产品的厚度确定,见表Ⅲ。

7 缺陷部位清除

只有用打磨法清除缺陷后,棒材尺寸仍在规定的公差范围内,才允许用磨削法清除。

修补后,必须按MC4000的规定作液体渗透检验,以确保缺陷已被完全清除。

检验准则采用第5节的规定。

不允许轧制车间进行任何补焊。

8 标记

供货商必须按B、C和D1300的规定确定采用的标志和标记方法。

9 清洁—包装—运输

必须在订货单中规定各种要求。

10 试验报告

不论交货前的产品状况如何,供货商在每一项试验后必须建立以下响应的报告:

——熔炼分析和成品分析的化学成分单;

——若有必要,晶间腐蚀试验报告;

——1级设备制品的热处理记录分析卡(对重新热处理的零件,包括全部热处理记录);

——力学性能试验报告;

——无损检验报告;

——尺寸检验单;

这些报告必须包括:

——炉次号和零件编号;

——供货商识别标志;

——订货单号;

——如有必要,检查机构的名称;

——各种试验和复试结果,及与相应的规定值。

(2)试验按各自的采购技术规范的规定进行(参照M225.3);(3)焊接制品的硼含量应≤0.0015%。

(4)对于成品分析,这个最大保证值可以增加0.005%。

表Ⅱ所用奥氏体不锈钢的力学性能。