手机充电器生产工艺

数据线生产工艺

数据线生产工艺

数据线生产工艺,一般包括以下几个步骤:

1. 材料准备:准备数据线所需的材料,包括导体(一般是铜丝)、绝缘层(一般是塑料)以及外包层(一般是塑料或橡胶)等。

2. 切割:将导体、绝缘层和外包层等材料按照一定长度进行切割。

3. 铜丝螺旋:将切割好的铜丝按照特定的工艺要求进行螺旋,形成导体。

4. 绝缘层注塑:将导体放入注塑机中,通过加热和压力作用,将绝缘层材料注入导体周围,形成绝缘层,以保护导体。

5. 外包层注塑:在绝缘层注塑完成后,将数据线放入注塑机中,通过加热和压力作用,将外包层材料注塑到绝缘层外部,形成外包层,以增强数据线的耐用性和防护性能。

6. 终端处理:在数据线两端加工终端头,一般是通过裁剪导体、插入插头、焊接等方式进行处理,以便与设备相连接。

7. 检测和包装:对生产完成的数据线进行质量检测,包括外观检查、电性能测试等,合格的数据线进行包装,并进行条形码贴标、包装箱装箱等。

以上是常见的数据线生产工艺步骤,不同厂家和产品可能会有差异。

同时,还需要注意生产过程中的环境控制、工装夹具设计制作等因素,以确保数据线的质量和性能。

适配器安规工艺规范

适配器安规工艺规范在现代电子设备的广泛应用中,适配器作为提供稳定电源的关键组件,其安全性和合规性至关重要。

适配器安规工艺规范旨在确保适配器的设计、生产和测试过程符合相关的安全标准和法规要求,以保障用户的生命财产安全,并确保设备的正常运行。

一、适用范围本规范适用于各类电源适配器,包括但不限于手机充电器、笔记本电脑适配器、平板充电器等。

二、引用标准在制定适配器安规工艺规范时,应参考以下国内外相关标准:1、 GB 49431-2011《信息技术设备安全第 1 部分:通用要求》2、 GB 9254-2008《信息技术设备的无线电骚扰限值和测量方法》3、 EN 60950-1:2006+A11:2009+A1:2010+A12:2011《信息技术设备安全第 1 部分:通用要求》4、 UL 60950-1:2014《信息技术设备安全第 1 部分:通用要求》三、术语和定义为了确保对规范的准确理解,以下是一些关键术语的定义:1、输入电压:适配器从电源接收的电压。

2、输出电压:适配器提供给负载的电压。

3、输入电流:适配器从电源汲取的电流。

4、输出电流:适配器提供给负载的电流。

5、过载保护:当输出电流超过额定值时,适配器自动切断输出以防止损坏。

6、短路保护:当输出端发生短路时,适配器自动切断输出以保护自身和负载。

四、设计要求1、电气性能输入电压范围应符合设备使用地区的电网标准,通常为 100-240V AC。

输出电压和电流应与所连接的设备匹配,且精度应在规定范围内。

效率应满足相关标准的要求,以减少能源浪费。

2、绝缘性能初级电路与次级电路之间应具备足够的绝缘强度,以防止电击危险。

绝缘材料应符合相关的耐热、耐潮湿和耐磨损要求。

3、保护功能应具备过载保护、短路保护和过压保护功能,以确保设备和用户的安全。

保护机制的响应时间应符合标准要求,以快速切断异常电流。

4、电磁兼容性适配器应符合电磁兼容性标准,减少对其他电子设备的电磁干扰,并具有一定的抗干扰能力。

充电器生产工艺

充电器生产工艺

充电器生产工艺是指制造充电器的整个生产过程,包括原材料选择、零件加工、组装和测试等环节。

下面以手机充电器为例,介绍一下充电器的生产工艺。

1. 原材料选择:生产充电器的常用材料有塑料、铜、铁等。

首先需要选择高质量的塑料颗粒,用于制作充电器外壳。

铜和铁则用于导电部分的连接器和内部线圈。

2. 零件加工:首先,将选好的塑料颗粒注入注塑机进行熔融和成型,制成充电器外壳的塑料壳。

接着,将铜和铁材料用数控机床进行加工、冲压和折弯,制成导电部分的连接器和线圈。

3. 组装:将加工好的零件通过自动化的生产线进行组装。

首先,安装连接器和线圈到塑料外壳的内部。

然后,将内部线缆连接到连接器上,并使用胶水固定。

最后,用螺丝将外壳的两部分固定在一起,并进行丝印和贴标。

4. 测试:将组装好的充电器连接到电源和手机上,进行严格的测试。

主要测试充电器的输出电压和电流,保证其符合安全标准,并且能够正常充电。

5. 包装:对通过测试的充电器进行清洁和包装。

通常使用塑料袋、气泡袋或包装盒将充电器包装好。

同时,还需要在包装上附上产品标签、使用说明书等。

6. 品质控制:充电器生产过程中,需要建立完善的品质控制体

系。

通过设立质量检验部门,对原材料和成品进行抽检,确保产品质量稳定和可靠。

以上就是充电器生产的主要工艺流程,通过科学合理的生产工艺,可以提高充电器的生产效率和质量。

随着科技的不断发展,充电器的生产工艺也在不断改进,采用更加智能化的生产设备和工艺,提高生产效率和产品质量。

适配器安规工艺规范

适配器安规工艺规范在当今科技迅速发展的时代,各种电子设备已成为我们生活和工作中不可或缺的一部分。

而适配器作为为电子设备提供稳定电源的重要组件,其安全性和可靠性至关重要。

为了确保适配器符合相关的安全标准和法规要求,保障用户的生命财产安全,制定一套完善的安规工艺规范是必不可少的。

一、适用范围本安规工艺规范适用于各类电源适配器的设计、生产、测试和检验过程,包括但不限于手机充电器、笔记本电脑电源适配器、平板充电器等。

二、引用标准在制定适配器安规工艺规范时,应参考以下国内外相关标准:1、 IEC 60950-1: 信息技术设备的安全2、 UL 60950-1: 信息技术设备的安全3、 GB 49431-2011: 信息技术设备安全第 1 部分:通用要求三、术语和定义为了更好地理解和执行本规范,以下对一些关键术语进行定义:1、输入电压:指适配器从电源获取的电压。

2、输出电压:指适配器提供给负载的电压。

3、额定功率:适配器能够持续稳定输出的功率。

4、绝缘电阻:指在规定条件下,绝缘材料的电阻值。

5、爬电距离:沿绝缘表面测得的两个导电零部件之间或导电零部件与设备防护界面之间的最短路径。

6、电气间隙:两个导电零部件之间或导电零部件与设备防护界面之间的最短空间距离。

四、设计要求1、输入和输出特性(1)适配器的输入电压范围应符合目标市场的电网标准,以确保在正常使用条件下能够稳定工作。

(2)输出电压和电流应与所适配的电子设备要求相匹配,且具有良好的稳定性和精度。

2、绝缘和防护(1)适配器内部的带电部件与外壳之间应具备足够的绝缘强度,以防止触电事故的发生。

(2)采用合适的绝缘材料,并确保其在正常工作条件下不会老化、破损或失效。

3、过热保护(1)设计中应包含过热保护装置,当适配器内部温度超过安全限值时,能够自动切断电源或降低输出功率,以防止火灾等危险情况。

(2)合理设计散热结构,确保适配器在正常工作时能够有效地散发内部产生的热量。

手机充电器塑料模具设计范本

摘要当今社会,信息化日益发展,手机由于使用的方便,从而从之前的奢侈品变成了大众化的日常用品,渐渐成了生活的必需品。

伴随着手机而产生的是五花八门的手机充电器。

而模具制造业的发展,成为国民经济中不可或缺的一部分,占有重要地位。

本设计从日常生活出发,选择了手机充电器注塑模模具设计这个课题。

在结合实际的基础上,分析了手机充电器结构的工艺特点,介绍了手机充电器外壳上盖注射模结构及模具的工作过程。

重点介绍了手机充电器外壳注射模结构的设计思想和方法。

分析和阐述了模具型芯零件及各标准件的选材、热处理工艺,手机充电器外壳的塑件的结构要素,塑件的尺寸公差和精度的选择,塑件的体积和质量的计算方法,注射机的选择和校核,脱模推出机构的设计和相关计算,抽芯机构的设计计算以及校核,成型零件的工作尺寸的计算,以及模具冷却系统的设计,最后还对模具机构中的导柱运用MASTER/CAM软件进行了参数化设计。

此手机充电器外壳注射模设计的结构特点是点浇口形式的单分型面的注射模,模具采用一模两腔的结构,两塑件平行放置,方向相反以便侧向抽芯。

仪用热流道,可以消除废料的产生,但流道过长加热较复杂,而且ABS塑料流动性较好易产生涎流现象,改用PP等其它符合热流道的塑料,不仅塑性能不能满足制件功能要求,而且增加生产成本。

本设计采用嵌入式型腔结构。

该结构广泛应用于中小型塑件的模具中。

加工方法可采用普通机加工、数控机床、电火花、电铸成型等方法。

将一个整体型腔嵌入到型腔固定板中,嵌入的型腔材料可用低碳钢或低碳合金钢,渗碳淬火后抛光。

该模具结构设计巧妙,降低了生产中操作的复杂性,延长了模具使用寿命,塑件达到国家相关部门所规定的技术要求。

并且在很大程度上实现了生产的自动化,使生产管理更加有效,提高了生产效率。

关键词:手机充电器外壳;注塑模具;型芯;型腔AbstractToday, the world is becoming more and more information, mobile phones became popular the daily from the luxury articles introduced before, and became the necessities of life.And phone chargers, becomes necessary .The handset battery charger outer covering top head injection mold structure and the mold work process. introduced the handset battery charger outer covering injection mold structure design method with emphasis. Analyzed and elaborated the mold core components selection, the heat treatment craft, the handset battery charger outer covering model the member, model the size common difference and the precision choice, model a volume and the quality computational method. This handset battery charger outer covering injection mold designs the unique feature is the runner form three minute profiles injection molds, is lateral pulls out the coreiniection mold.Forming part of the calculation of the size and mold cooling system design, eventually die of the use of derivative-MASTER / CAM software for the design parameters. This cell phone charger shell injection mold design of the structure is characterized by the form of points runner-alone surface of the injection mold. Die using a two-cavity structure, two pieces of plastic placed parallel direction opposite to the lateral extracting core. Instrument Hot Runner and eliminate waste, but the excessive heat flow is more complicated, ABS plastics and better mobility easy to produce saliva flow, and other use of PP with Hot Runner of plastic, Not only plastic component performance can’t meet the functional requirements, and an increase in production costs. embedded design using the cavity structure. The structure widely used in small and medium-sized plastic parts mold. Processing methods use ordinary machine, CNC machine tools,EDM, LIGA methods. Will be embedded in a cavity of a whole cavity plate, Embedded in the cavity material available low-carbon or low alloy steel, carburizing quenching after polishing. After production confirmation, this mold structural design ingenious, the ease of operation, the service life is long, models to achieve the specification.keywords:handset battery charger outer;covering injection mold;slide;core.摘要 (I)ABSTRACT (1)1绪论 (5)1.1模具工业在国民经济中的地位 (5)1.2我国模具技术的现状及发展趋势 (6)1.2.1我国模具技术的现状 (6)2 塑件工艺分析 (11)2.1塑件的结构要素 (11)2.2塑件尺寸公差与精度 (13)3 模具设计要点 (14)3.1方案的确定 (14)3.2确定型腔分型面及型腔数目 (14)3.3型腔、型芯的结构 (14)3.4浇口的设计 (15)3.5冷料穴的设计 (15)4 模具结构及其工作过程 (16)5 注塑成型的准备 (19)5.1注塑成型工艺简介 (19)5.2注塑成型工艺条件 (21)5.3注塑机的选择 (23)5.3.1 注塑机简介 (23)5.3.2 注塑机基本参数 (23)5.3.3选择注塑机 (25)5.4注射机的校核 (26)5.4.1 最大注塑量的校核 (26)5.4.2 锁模力的校核 (26)5.4.3 定位圈尺寸校核 (27)5.4.4 模具外形尺寸校核 (27)5.4.5模具厚度校核 (27)5.4.6 模具安装尺寸校核 (28)5.4.7 开模行程校核 (28)6 浇注系统设计 (30)6.1主流道 (30)6.2分流道 (30)7 模架的确定 (32)7.1模仁尺寸的确定 (32)7.2凸、凹模尺寸的确定 (32)7.3模具高度尺寸的确定 (32)8 导向与定位机构 (35)9 顶出系统与脱模力 (36)9.1顶出系统的设计 (36)10 推杆脱模机构 (39)10.1推杆脱模机构 (39)10.2推板脱模机构设计 (41)11 抽芯机构设计 (43)11.1确定抽芯机构形式 (43)11.2斜导柱抽芯的结构尺寸 (44)12成型零件工作尺寸的计算 (47)12.1凹模工作尺寸的计算 (47)12.2凸模工作尺寸的计算 (49)13 冷却系统设计 (50)13.1温度调节对塑件质量的影响 (50)13.2对温度调节系统的要求 (50)13.3冷却系统设计: (51)13.4模具的加热 (51)13.5模具的冷却 (52)致谢 (54)参考文献 (55)1绪论1.1 模具工业在国民经济中的地位模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。

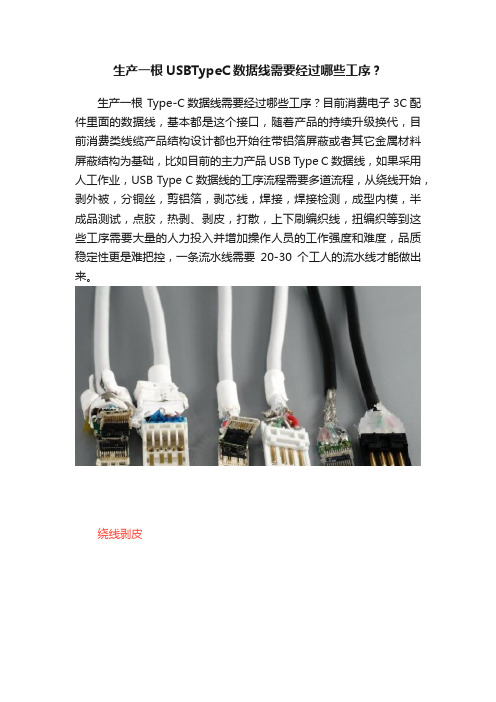

生产一根USBTypeC数据线需要经过哪些工序?

生产一根USBTypeC数据线需要经过哪些工序?生产一根 Type-C数据线需要经过哪些工序?目前消费电子3C配件里面的数据线,基本都是这个接口,随着产品的持续升级换代,目前消费类线缆产品结构设计都也开始往带铝箔屏蔽或者其它金属材料屏蔽结构为基础,比如目前的主力产品USB Type C数据线,如果采用人工作业,USB Type C数据线的工序流程需要多道流程,从绕线开始,剥外被,分铜丝,剪铝箔,剥芯线,焊接,焊接检测,成型内模,半成品测试,点胶,热剥、剥皮,打散,上下刷编织线,扭编织等到这些工序需要大量的人力投入并增加操作人员的工作强度和难度,品质稳定性更是难把控,一条流水线需要20-30个工人的流水线才能做出来。

绕线剥皮排线A工端焊接C端自动H/B焊接工位检查TYPE-C端喷烤UV胶喷烤UV胶成型内模测试验证东莞良讯自动化带来的全自动生产流水线随着消费类领域线缆的高频测试要求越来越高,特别是屏蔽线尾端处理好坏更是会影响到测试性能,且是目前工序最多而且占据人力成本较大的存在,需要热剥、剥皮,打散,上下刷编织线,扭编织,切铝箔,需要大量的人力投入并增加操作人员的工作强度和难度,品质稳定性更是难把控,东莞良讯企业介绍东莞市良讯自动化一家专业从事3C通讯行业智能自动化设备开发、生产及销售的科技型企业。

我们拥有一批集电子、自动化、机械设计、计算机及图像处理等方面的资深研发人员,在USB3.1TYPE-C产品中积累了丰富的开发设计经验,我们凭借高素质的研发团队,开发出更高效实用、更人性化的机器视觉软件及自动化设备,构建出公司以高科技为核心的竞争力。

如今,随着大容量存储产品的发展,对传输速度和效率有了更高的要求, USB3.1TYPE-C系列产品应运而生,我司通过潜心研发,独特设计,于2015年春季开发出全系列USB3.1type-C自动化设备(包括:全自动组装机,CCD检测包装,焊板机,焊线机,自动成型机),顺应潮流发展,良讯将继续大力研制更完美的USB3.1TYPE-C系列自动化设备,真诚地希望与同行各界共同合作,共同发展,携手共创连接器行业的辉煌。

手机充电器的设计与制作报告

广东白云学院CDIO项目设计报告项目级别:一级题目:手机充电器设计指导教师:林春景、苗耀洲专业班级:电子信息工程专业10级组别:第四组组长:苏炳坤团队成员:祁沛超、熊志东、麦妙仪、魏健斌院系名称:电子信息工程系成绩:使用学期:2010-2011 学年第1 学期手机充电器的设计与制作项目报告前言:我们这次的项目是手机充电器的设计与制作秉承CDIO的理念,团队设计活动贯穿课程学习活动始终,让我们对电子应用系统项目设计的过程有实际的经历与理解。

以下是我们小组项目制作期间成员的分工:(1)从各个途径查找关于手机充电器工作原理以及各原件的特性与在电路中的作用。

负责人:苏炳坤、熊志东(2)时间安排与策划。

负责人:祁沛超、魏健斌(3)项目监督与项目报告。

负责人:麦妙仪(4)项目作品制作。

负责人:全组组员(5)PPT与prolfel99SE软件画图,负责人:苏炳坤正文:第一部分:设计任务一、项目标题:手机充电器的设计与制作。

二、项目设计要求:设计制作一个输入交流电压为220v,输出充入手机上的直流电压为4.2V,允许5%误差的手机充电器。

(1)交流输入电压:220ACV10% 50/60HZ(2)输出直流电压:4.2DCV 5%(3)充电电流:300mA~1800 mA设计方案的分析论证简述:在这次的项目设计里,首先是老师给我们上的导论课让我们了解到一些专业知识,再是到我们小组通过利用老师给我们讲解的知识再加以分析理解从而得出设计方案。

第二部分:设计方案总体方案的选择与论证:方案一:制作线性电源线性电源(Liner power supply)是先将交流电经过变压器降低电压幅值,再经过整流电路整流后,就得到脉冲直流电,后经滤波得到带有微小波纹电压的直流电压。

我们所需要的是达到高精度的直流电压,所以必须经过稳压电路进行稳压。

线性调整元件进行精细调节,使之输出高精度的直流电压源。

图1.线性电源原理图解方案二:制作开关电源开关电源有采用可控硅制成的,也有采用开关管的,它们两都是靠基极、(开关管)控制极(可控硅)上加上脉冲信号来完成导通7805整流、稳压 ⑤ 瓷片电容 抗高频干扰+ — --5V和截止的,脉冲信号正半周到来,控制极上电压升高,开关管或可控硅就导通,将220V的交流电经过桥式整流,变换成300V 左右的直流电,滤波后进入变压器后加到开关管的集电极进行高频振荡,反馈绕组反馈到基极维持电路振荡,负载绕组感应的电信号,经整流、滤波、稳压得到的直流电压给负载提供电能。

手机充电器的模具设计全解

目录前言摘要第一章概论 (5)第二章设计任务书 (6)第三章产品零件的工艺分析 (6)第一节塑件分析 (6)第二节塑件的成型特性 (7)第三节工艺参数 (8)第四节塑件的工艺要求 (9)第四章设备的选择 (10)第五章浇注系统的设计 (11)第一节主流道的设计 (11)第二节分流道的设计 (12)第三节冷料穴的设计 (13)第四节浇口的形状 (13)第六章成型零部件的设计和计算 (14)第一节凹模的设计和计算 (14)第二节凸模的设计和计算 (16)第三节模具的装配工艺及零件工艺 (19)第七章脱模机构的设计 (21)第一节脱模机构的设计 (21)第二节脱模机构的计算 (21)第八章合模导向及抽芯的设计 (22)第九章温度调节系统的设计 (26)设计小结致谢参考资料前言为了能够很好地了解本次毕业设计的设计过程,根据几年来的学习,编写了《模具设计说明书》。

以满足老师在评审的过程中能够更好地指导、评阅。

本说明书主要介绍了模具设计的一般方法、步骤、模具设计的中常用的公式和数据、模具结构及零部件等重要内容。

在塑件原材料转变为塑料制件过程中,塑件原材料的选用、成型设备的选择、成型模具的设计和成型工艺的的制定是塑件生产的四大环节。

而主要环节集中在成型工艺的制定和塑料模具的设计这两个方面。

在编写说明书过程中,我参考了《塑料模成型工艺和模具设计》、《实用注塑模设计手册》和《模具制造工艺》等有关教材。

引用了有关手册的公式及图表,并得到了老师同学的帮助。

但由于本人水平的有限,本说明书存在一些缺点和错误,希望老师多加指正,以达到本次设计的目的。

摘要本次毕业设计的题目是:5号电池充电器外壳的塑件注射模。

本次设计主要是通过对塑件的形状、尺寸及其精度的要求来进行注射成型工艺的可行性分析。

塑件的成型工艺性主要包括塑件的壁厚,斜度和圆角以及是否有抽芯机构。

通过以上的分析来确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,例如是采用整体式还是镶拼式,以及它们的定位和固紧方式。

太阳能手机充电器原理

太阳能手机充电器原理

太阳能手机充电器是利用太阳能电池板将阳光能量转化为电能,然后将电能通过电路传输到手机充电的装置。

其工作原理可以分为以下几个步骤:

1. 太阳能电池板:太阳能电池板是整个充电器的核心部件,它由多个太阳能电池片组成。

当阳光照射到太阳能电池板上时,太阳能电池片中的半导体材料会将光子能量转化为电能,在材料的两侧形成一个电场。

太阳能电池板通常使用硅材料制成,因为硅对光的吸收和转化效率较高。

2. 充电控制电路:太阳能电池板产生的电能需要经过充电控制电路进行处理,以确保稳定的电流和电压输出。

充电控制电路通常包括充电器芯片和电压转换器。

充电器芯片根据电池的工作状态和充电需求,调节电池充电电流和电压,以避免过充和过放。

电压转换器则将太阳能电池板输出的直流电转换为手机所需的电压,通常为5V。

3. 充电装置:充电装置是太阳能手机充电器的输出端,用于将经过处理的电能传输到手机进行充电。

充电装置通常使用

USB接口,可以直接连接手机充电线进行充电。

总体来说,太阳能手机充电器通过太阳能电池板将太阳能转化为电能,然后经过充电控制电路处理后输出到手机进行充电。

这种充电方式不仅环保,还可以满足户外等无电源环境下手机充电的需求。

充电线的生产工艺

充电线的生产工艺充电线是一种用于连接电源和电子设备充电的重要工具,也是电子产品必不可少的配件之一。

本文将简要介绍充电线的生产工艺。

充电线的生产主要分为以下几个步骤:1. 材料准备:首先需要准备充电线所需的各种材料,包括导线、外套材料、接头等。

导线通常采用铜线,因为铜具有良好的导电性能和韧性;外套材料主要有PVC、TPU等,这些材料具有良好的耐磨性和耐高温性能;接头通常采用金属材料,如铜或铝。

2. 切割导线:将导线按照一定的长度切割成合适的大小,通常根据充电线长度的不同,一次性切割多根导线。

3. 导线拧绕:将切割好的导线拧绕在一起,形成导线组。

拧绕的过程要求注意导线之间的位置以及松紧度,以保证充电线整体的柔韧性和强度。

4. 外套塑造:将导线组放入外套材料模具中,经过加热和压制,使外套材料包裹在导线组的外部。

在这个过程中,需要控制好温度和压力,以确保外套材料能够完全覆盖导线组,并且呈现出充电线所需的形状和强度。

5. 接头安装:在充电线的一端或两端安装接头,通常采用焊接或压接的方式固定接头和导线。

这一步需要非常谨慎,确保接头与导线的连接牢固可靠,以避免充电线在使用过程中出现接触不良或断裂的情况。

6. 检测和包装:将生产好的充电线进行外观检查和功能测试,确保其质量达到要求。

检测内容包括充电线的长度、外观、接头连接的良好性等。

检测合格后,对充电线进行包装,通常采用包装带、纸盒等方式,以便于运输和销售。

充电线的生产工艺需要一系列专业的设备和工具,如导线切割机、导线拧绕机、外套塑造模具、焊接设备等。

生产工艺的流程控制和质量管理非常重要,只有保证每个环节的严密执行和良好的质量管理,才能保证生产出质量可靠、安全耐用的充电线产品。

随着科技的不断发展,充电线的生产工艺也在不断推陈出新,例如采用更环保的材料、更精细的加工工艺等。

未来,随着电子产品的不断更新换代,充电线的生产工艺也将进一步优化和改进,以满足市场需求。

手机充电器塑料模具设计毕业设计

本科毕业设计(论文)手机充电器塑料模具设计学生姓名:学生学号:院(系):机械工程学院年级专业: 2011级机制指导教师:二〇一五年六月本科毕业设计(论文)摘要摘要随着手机的广泛使用,手机充电器也成为了日常生活中的一个重要工具。

而手机充电器的生产依赖于塑料模具工业。

而模具是现代工业生产的重要基础工艺设备,塑料制件是现代新兴产品之一,无论在工农业生产、邮电通信、军事国防,还是能源开发、海洋利用等,各行各业都有性能特异的塑料产品。

塑料模具工业在将来的工业生产中会扮演着越来越重要的角色。

通过对手机充电器注塑模研究的背景与依据与我国在近年在该行业所取得的成绩做了一个简单的调查,并且经过对注射材料的选用,对注射机的选用与校核,对模具各系统的的设计计算来对手机充电器塑料模具进行简单设计。

关键词手机充电器;模具;浇注系统本科毕业设计(论文)ABSTRCATABSTRACTWith the wide use of cell phones, mobile phone charger have become an important tool in everyday life. And phone charger production depends on the plastic mold industry. And mold is the important foundation of modern industrial production process equipment, plastic parts is one of the modern new products, both in industrial and agricultural production, post and telecommunication, military defense, or energy development, Marine use, etc., all walks of life have specific performance of plastic products. In the industrial production of plastic mold industry in the future will play an increasingly important role.This article simply describes the research background and basis for the mobile phone charger injection mold with our country's achievements in recent years in the industry, and based on the material selection of injection, for the selection of injection machine and check of the mould system design and calculation of mobile phone chargers plastic mould design.Key words Mobile phone chargers;injection mold;ABS目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 设计目的与意义 (1)1.2手机万能充电器的发展现状 (2)1.3我国模具的发展现状 (2)1.4结构及特点 (3)1.4.1结构 (3)1.4.2特点 (4)1.5注射原理 (4)1.6 采用注射模成型手机万能充电器产品的优点 (4)1.7设计的研究内容及结果 (5)2 总体方案的确定 (7)2.1零件的选择 (7)2.2尺寸精度 (7)2.3塑件的材料选择及材料特性 (7)2.3.1塑件材料的选用 (7)2.3.2材料的特性 (8)2.3.3材料成型特征 (9)2.3.4材料成型条件 (9)2.4注射机的选择 (10)2.5注塑机相关参数校核 (10)2.5.1锁模力的校核 (11)2.5.2模具厚度H与注射机闭合高度的校核 (11)2.5.3开模行程校核 (12)2.5.4最大注射压力校核 (12)2.6型腔数目的确定及排布 (12)2.6.1根据经济性确定型腔数目。

生产工艺改善与质量控制经验总结

生产工艺改善与质量控制经验总结在当今竞争激烈的市场环境中,企业要想在众多竞争对手中脱颖而出,不仅需要提供优质的产品和服务,还需要不断优化生产工艺和加强质量控制。

生产工艺的改善和质量控制是企业提高生产效率、降低成本、提升产品质量和增强市场竞争力的关键。

以下是我在工作中积累的一些关于生产工艺改善与质量控制的经验总结。

一、生产工艺改善(一)深入了解现有工艺在进行生产工艺改善之前,首先要对现有的生产工艺进行全面、深入的了解。

这包括对每个生产环节的操作流程、设备使用、原材料消耗、人力投入等方面进行详细的观察和记录。

通过收集和分析这些数据,可以找出生产过程中存在的问题和潜在的改进点。

(二)引入新技术和设备随着科技的不断进步,许多新的技术和设备不断涌现。

企业应密切关注行业的发展动态,积极引入适合自身生产需求的新技术和新设备。

例如,采用自动化生产线可以提高生产效率,减少人工操作带来的误差;使用先进的加工工艺可以提高产品的精度和质量。

(三)优化工艺流程对现有的工艺流程进行重新设计和优化,去除不必要的环节,简化复杂的操作,使生产流程更加顺畅、高效。

在优化工艺流程时,要充分考虑各个环节之间的衔接和协同,避免出现瓶颈和延误。

(四)培训员工员工是生产工艺的执行者,他们的技能水平和工作态度直接影响到生产工艺的实施效果。

因此,企业要定期对员工进行培训,提高他们的操作技能和质量意识,使他们能够熟练掌握新的生产工艺和操作方法。

二、质量控制(一)建立完善的质量管理体系建立一套完善的质量管理体系是确保产品质量的基础。

质量管理体系应包括质量目标、质量标准、质量控制流程、质量检验标准等方面的内容。

通过明确的制度和规范,使质量控制工作有章可循、有据可依。

(二)原材料质量控制原材料的质量直接影响到最终产品的质量。

因此,企业要加强对原材料的质量控制,严格选择供应商,建立原材料检验制度,对每一批原材料进行检验和验收,确保原材料符合质量要求。

(三)生产过程质量控制在生产过程中,要加强对各个环节的质量监控。

手机万能充电器的注塑工艺及模具设计

手机万能充电器的注塑工艺及模具设计摘要在现实生活里,手机万能充电器已经成为人们的一个生活必须品。

随着计算机技术和网络技术取得了突破性的成就,模具设计越来越多地使用CAD/CAM技术。

在产品生产之前,使用这些新技术来进行模具的设计和改善,是现代设计必然趋势。

本设计主要是为让读者们能够清楚地了解到塑料注射模的设计过程,能够对模具设计过程中所使用的各种基本工具,例如UG,AUTOCAD等等,具有一个基本的了解,并且能够熟悉地运用这些软件来进行注射模的设计。

该设计主要是针对手机万能充电器前后盖的模具设计过程。

由于塑件的外形轮廓及内部结构较为复杂,因此在该设计中采用一模一腔,以便于保证精度此次设计主要应用UG4.0来进行充电器塑料模具前后盖的零件设计和模具设计,最后使用AUTOCAD 2006来对装配图和零件图进行一定的完善。

该模具结构设计紧凑合理,开合模顺畅,便于加工装配。

关键词:手机万能充电器,模具设计,注射,UGAbstractIn real life, universal mobile phone charger has become a necessity for life. With the development of computer technology and network technology has made breakthrough achievements, mold design and the increasing use of CAD/CAM technology. In the production, the use of these new techniques to mold design and improvement, is the inevitable trend of modern design.This design is mainly to let readers can clearly understand the plastic injection mold design process, the mold design process used in the basic tools, such as UG, AUTOCAD and so on, have a basic understanding of, and be familiar with the use of these software in injection mold design.The design is mainly directed against the universal mobile phone charger cover mold design process. Due to the shape of plastic parts contour and the internal structure is complex, so the design using a model of a cavity, in order to ensure the accuracy of全套图纸 QQ:360702501This design mainly used UG4.0 to charger plastic mold cover parts design and die design, finally using AUTOCAD 2006for assembly drawing and parts drawing a perfect.The die structure is compact and reasonable design, mold opening and closing is smooth, easy processing and assembly.【Key words】:Universal mobile phone charger; Mold design; Injection mold;UG.1 前言1.1 设计目的与意义随着我国制造业的迅速发展,一些新兴产业业取得了长足的进步。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手机充电器生产工艺

手机充电器的生产工艺主要包括以下几个步骤:

1. 设计和原型制作:首先需要根据手机充电器的功能需求和外观要求进行设计,设计师会绘制出充电器的工程图纸。

然后,根据设计图纸制作出充电器的原型。

原型制作需要使用3D打

印技术或者通过模具制造。

2. 材料采购和准备:在生产手机充电器之前,需要购买相应的材料和零部件。

常见的材料包括塑料外壳、电子元件(如电路板、变压器、电容器等)、金属接口等。

这些材料需要符合相关的质量标准,并且需要经过严格的检验和测试。

3. 注塑成型:注塑成型是生产手机充电器外壳的主要工艺。

首先将塑料颗粒加热熔化,然后通过注射机将熔化的塑料注入到模具中,经过冷却和固化后,取出成型的外壳。

注塑成型可以保证外壳的形状精确、表面光滑,并且可以快速大量生产。

4. 组件组装:在注塑成型完成后,需要将电子元件和外壳进行组装。

组装过程中,需要根据设计图纸将电子元件焊接到电路板上,并且将电路板固定在外壳中。

组装完成后,需要进行严格的测试和质检,确保充电器的功能正常。

5. 测试和包装:组装完成后,需要对手机充电器进行功能测试,包括充电性能、输出电压和电流是否符合标准。

通过测试之后,将充电器进行包装,通常使用塑料袋、纸盒或者彩盒进行包装,然后贴上标签和说明书。

6. 成品检验和包装:生产完毕的手机充电器需要经过严格的质检,检查充电器的外观、电路连接是否正常,以及充电性能是否稳定。

合格的充电器会进行清洁和消毒处理,然后进行包装,最后标注批次号和生产日期。

7. 成品质检和入库:最后对包装完成的手机充电器进行质检,确保充电器的品质符合标准,并且对充电器进行一定的耐压测试。

合格的充电器将被标注为合格品,并送入仓库进行统一存储。

手机充电器的生产工艺需要保证材料和零部件的质量稳定,注塑成型过程中需要严密控制温度和压力,组装和测试过程需要保证操作的精确性和稳定性。

通过严格的工艺流程和质量管理,可以确保手机充电器的品质和性能,满足消费者的需求。