制程检查表

验厂QPA

2007/12/20 1、更改检查项目,取消A、B分类。

2008/3/20

1、更改评分标准,由3、2、1、0、X五种评分标准改为5、4、3、2、1、0、X 七种评分标 准。

项目 序号

内

容

1.1 是否有详细的检验规范或作业指导书指导检验员检验?

检验规范或作业指导书中是否明确以下内容:

1.2 (a)检验项目

1.12 检验规范或作业指导书是否有版本管控,且为最新版本?

1.13 进货检验人员是否能很容易地拿到检验规范或作业指导书?

1.14 进货检验人员的操作是否与检验规范或作业指导书一致?

1.15 进货检验人员是否经过培训,考核合格后上岗,有无记录?

1.16

检验记录是否完整、清晰,包括原材料名称和型号、批次号、来料数量、抽检数 量、检验日期、检验员及检验结果?

1.23 所有进货检验仪器或设备是否均在有效期内?

1.24 是否对原材料检验场所的温、湿度进行监控并保有记录?

ቤተ መጻሕፍቲ ባይዱ

2.1 原材料仓库合格与不合格区域是否严格区分,并标识清楚?

2.2 成品仓库合格与不合格区域是否严格区分,并标识清楚?

2.3 是否对原材料做必要的标识,标识是否足够清楚可满足可追溯性的要求?

1.3 (b)检验方法

1.4 (b)检验设备或仪器

1.5 (d)检验使用之工装夹具

1.6 (e)检验依据

进货 1.7 (f)抽样方法

1.8 (g)缺陷分类(原材料缺陷属于重缺还是轻缺)

1.9 (h)允收/拒收标准

1.10 检验规范或作业指导书的内容是否具有可操作性?

1.11

进货检验的检验项目设置是否包括原材料的主要性能参数,能满足生产控制要 求?

供应商审核各过程检查表

5,

6

检验员是否按工程图和检验规范执行,并实际记录检验结

果?

5,

7

进料检验状态及检验结果是否有清晰的标识,不合格品

有否被隔离?

5,

8

进料检验不合格时是否发出CAR书面通知供应商进行

对策回复及时效?

5,

9

是否制定进料检验品质目标?如何执行、统计分析?

5,

10

针对未达品质目标时如何处理?是否成立CIP专案小组

5,

6

危险品是否建立独立的仓库,并有文件支持?

5,

总分Total score

30'

签名:

8.环境系统(采购负责)

序号

内容

满分

供应

商

备注

1

供应商是否已经通过ISO14001的认证?最近的稽核

日期是哪一天由哪一家认证机构来稽核?

5,

2

近3年内企业是否发生过严重的环境事故、投诉或环保

部门的处罚?

5,

3

工业废水/废气/废物/噪声等排放是否取得环保部门的

130'

签名:

2.检验与测试仪器管理(SQE负责)

序号

内容

供应

商

备 注

1

是否有适当的程序支持仪校室管理?

5,

2

是否建立仪校室仪器清单,对使用仪器加以管制?(如购

进时间、保存地点、保管人员、校正周期等)

5,

3

是否制定实验仪器校正周期和保养计划?

5,

4

仪校室是否进行温湿度管制并做记录?

5,

5

是否建立仪校室紧急应变措施程序?

45,

签名:

初中终物检查表

U" U" U" U" U"

U" U" U" U" U"

U" U" U" U" U&; U"

U" U" U" U" U"

U" U" U" U" U"

备注:IPQC以班次为单位,每间隔4H为一次测量时间,一个班次连续生产一款产品对应一次初(首件检查)、中(制程检查)、终(末件检查)物检查,若当款物料不够一个生产班次,须做初、或初 、中物检查即可。

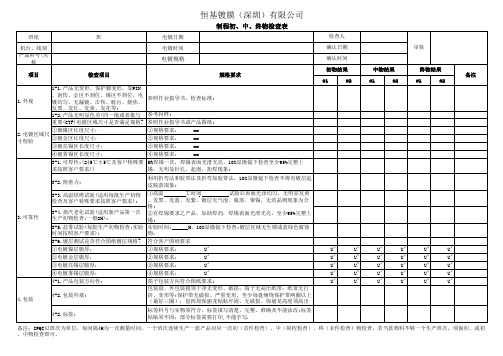

恒基镀膜(深圳)有限公司

制程初、中、终物检查表

班组 机台、线别 产品料号\名称 项目 检查项目 班 电镀日期 电镀时间 检查人 确认日期 确认时间 规格要求 初物结果 #1 1-1.产品无变形、保护脚变形、靠PIN 、刮伤、金区不到位、锡区不到位,电 1.外观 镀均匀,无漏镀、击伤、脏污、烧焦、 发黑、发红、发黄、发花等; 1-2.产品无明显色差(同一批或者批与 重要(CTF)电镀区域尺寸是否满足规格? ①镀镍区长度尺寸: 2.电镀区域尺 ②镀金区长度尺寸: 寸检验 ③镀亮锡区长度尺寸: ④镀雾锡区长度尺寸: 3-1.可焊性;(245℃±5℃及客户特殊要 求按照客户要求)) 3-2.附着力; 3-3.高温烘烤试验(适用每批生产初物 检查及客户特殊要求按照客户要求); 3.可靠性 参照作业指导书、检查标准; 参考封样; 参照作业指导书或产品图纸; ①规格要求: mm ②规格要求: mm ③规格要求: mm ④规格要求: mm 5R焊锡一次,焊锡表面光滑光亮,10X显微镜下检查至少95%完整上 锡,无明显针孔、起泡,拒焊现象; 利用折弯法和胶带法及折弯加胶带法,10X显微镜下检查不得有镀层起 皮脱落现象; #2 中物结果 #1 #2 终物结果 #1 #2 备注 审核

IPQC制程包装巡回检查表

7

外观检查、打秤

1.检查彩盒外观有无脏污、破损;贴纸是否有漏贴、贴歪等不 良,2.每台机器重量在平均值范围内

8 装箱

1.外箱麦头印刷 正确、清晰 2.方向、数量正确, 3.封箱胶 纸要封平整,不可翘起

9 整箱称重 10 人员操作 11 仪器设备 12 物料状况

13 作业方法 14 工作环境

整箱称重时注意机种净重毛重填写是否正确,有无特殊要求

1.镜头贴内不能有灰尘、毛屑等不良 2.镜头擦干净,贴纸需 与镜头紧贴

3 折彩盒/内卡 彩盒/内卡无折痕、漏印刷破损等不良

4 放内卡、彩盒 所用物料无变形、脏污、破损等不良

放说明书、保修 5 卡、合格证、线 检查物料无多放、少放、错放等不良

格、主机等

6

彩盒装袋、封口 、过热缩膜机

封口整洁,过机效果好,没有脏、破的不良

表格编号:FR-PZ-007

生产单位

产品机型

生产日期

IPQC 制程包装巡回检查表

订单号

NO

工序号1 首ຫໍສະໝຸດ 核对作业2 镜头贴订单批量

作业要求

巡查频率 8:00-10:00 10:10-11:50 13:10-15:00 15:10-17:10 18:20-20:20 20:20-22:20

生产前应予首件确认,并将首件确认合格样品放于拉头,生产 线按首件样品作业

总计

用“V”表示正常,用“X”表示异常,对于异常时须记录异常内容, 未生产时不需填写。

IPQC:

确认:

异常记录

巡线异常记录

检查人

不良数

总数

不良率

审核:

改善效果

1、作业人员是否依SOP作业 3.新员工是否进行岗前培训

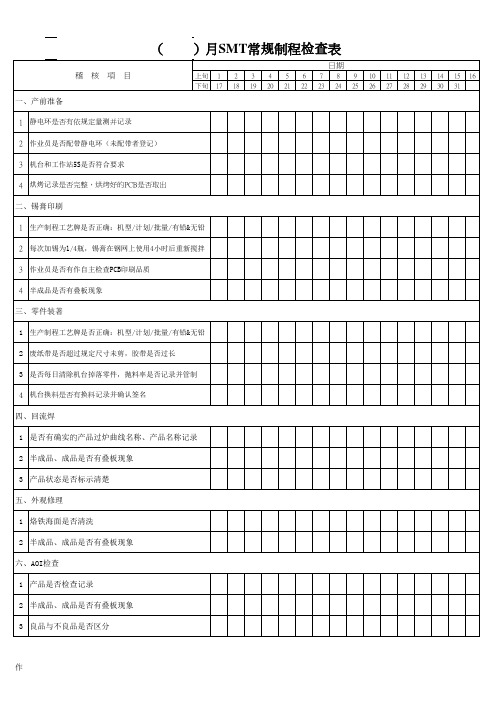

SMT常规巡检表

2 废纸带是否超过规定尺寸未剪,胶带是否过长

3 是否每日清除机台掉落零件,抛料率是否记录并管制

4 机台换料是否有换料记录并确认签名

四、回流焊

1 是否有确实的产品过炉曲线名称、产品名称记录

2 半成品、成品是否有叠板现象

3 产品状态是否标示清楚

五、外观修理

1 பைடு நூலகம்铁海面是否清洗

2 半成品、成品是否有叠板现象

(

稽 核 項 目 一、产前准备

)月SMT常规制程检查表

日期

上旬 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 下旬 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 静电环是否有依规定量测并记录

2 作业员是否配带静电环(未配带者登记)

六、AOI检查

1 产品是否检查记录

2 半成品、成品是否有叠板现象

3 良品与不良品是否区分

作

3 机台和工作站5S是否符合要求

4 烘烤记录是否完整,烘烤好的PCB是否取出

二、锡膏印刷

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

2 每次加锡为1/4瓶,锡膏在钢网上使用4小时后重新搅拌

3 作业员是否有作自主检查PCB印刷品质

4 半成品是否有叠板现象

三、零件装著

1 生产制程工艺牌是否正确:机型/计划/批量/有铅&无铅

W-QC-QR0890-制程稽核检查表(一般性)01

5

3

2

1

4

5

3

2

1

5

5

3

2

1Hale Waihona Puke 五、制程控制 Process Control(满分55分,实际得分

1 2

分)

5 5 3 3 2 2 1 1 版次:01

必要时员工是否能及时获得相应的作业指导书、操作说明书指导其进行生产作业; If necessary, if has operators could get SOP,WI in time for guidance? 对于外观标准,是否有限度样本供员工进行外观判定; If has workmanship standard referance for operators to guide working ? 保存期限:永久 3of6

表单编号:W-QC-QR0890

钡泰电子(苏州)有限公司 制程稽核检查表(一般性)

Process Audit Checklist (For General) 产线名称Name: 序号 No. 稽核人员Auditors: 稽核项目 Audit Items 良 稽核日期Date: 可 差 劣 得分 备注 Comments

表单编号:W-QC-QR0890

版次:01

钡泰电子(苏州)有限公司 制程稽核检查表(一般性)

Process Audit Checklist (For General) 产线名称Name: 序号 No. 2 稽核人员Auditors: 稽核项目 Audit Items 质量计划内容是否包含了程序文件所要求的所有的内容; To be sure wether quality plan are in involved in program file. 良 5 稽核日期Date: 可 3 差 2 劣 得分 1 备注 Comments

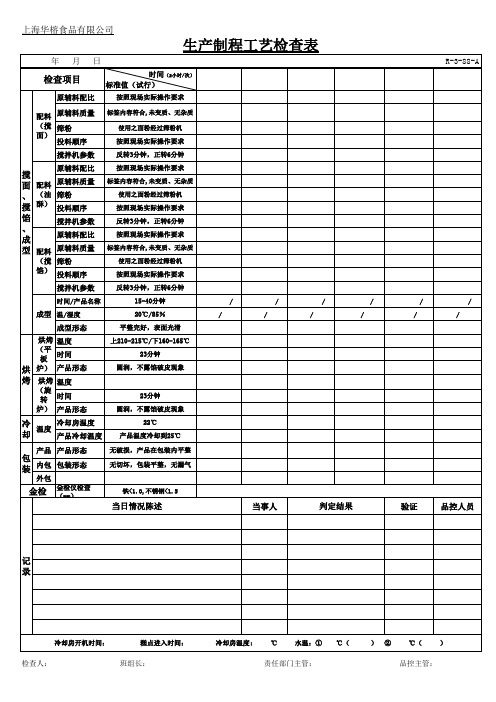

食品厂工艺制程检查表-检查记录

金检

金检仪检查(mm)

铁<1.0,不锈钢<1.5当日情况陈述当事人判定结果

验证

品控人员

记 录

冷却房开机时间:

糕点进入时间:

冷却房温度:

℃

水温:①

℃(

)

②

℃(

)

检查人:

班组长:

责任部门主管:

品控主管:

上海华榕食品有限公司

生产制程工艺检查表

年 月 日

时间(2小时/次) 标准值(试行)

按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

R-3-88-A

检查项目

原辅料配比 配料 原辅料质量 (搅 筛粉 面) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (油 筛粉 酥) 投料顺序 搅拌机参数 原辅料配比 配料 原辅料质量 (搅 筛粉 馅) 投料顺序 搅拌机参数

时间/产品名称

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

搅 面 、 搅 馅 、 成 型

按照现场实际操作要求 反转3分钟,正转6分钟 按照现场实际操作要求

标签内容符合,未变质、无杂质 使用之面粉经过筛粉机

按照现场实际操作要求 反转3分钟,正转6分钟 15-40分钟 20℃/85% 平整完好,表面光滑 上210-215℃/下160-165℃ 23分钟 圆润,不露馅破皮现象 / / / / / / / / / / / /

成型 温/湿度 成型形态 烘烤 温度 (平 时间 板 烘 炉) 产品形态 烤 烘烤 温度 (旋 转 时间 炉) 产品形态 冷却房温度 冷 温度 却 产品冷却温度

23分钟 圆润,不露馅破皮现象 22℃ 产品温度冷却到25℃ 无破损,产品在包装内平整 无切坏,包装平整,无漏气

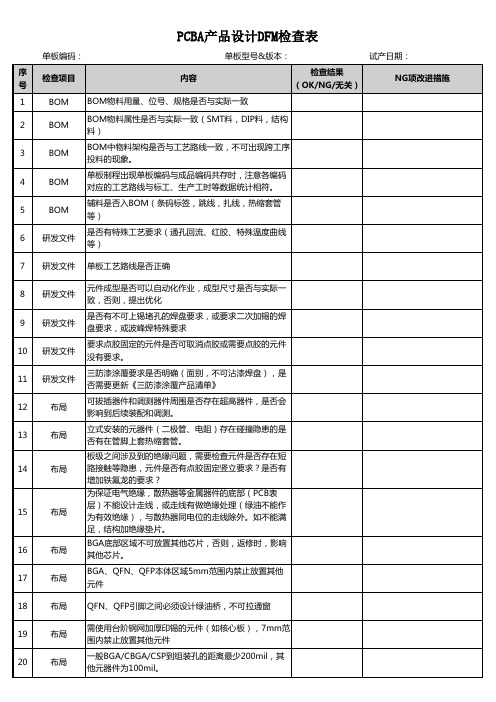

PCBA产品设计DFM检查表范例

布局

影响到后续装配和调测。

立式安装的元器件(二极管、电阻)存在碰撞隐患的是

13

布局

否有在管脚上套热缩套管。

板级之间涉及到的绝缘问题,需要检查元件是否存在短

14

布局 路接触等隐患,元件是否有点胶固定竖立要求?是否有

增加铁氟龙的要求?

为保证电气绝缘,散热器等金属器件的底部(PCB表

15

布局

层)不能设计走线,或走线有做绝缘处理(绿油不能作 为有效绝缘),与散热器同电位的走线除外。如不能满

件长边平行于V-CUT的,焊盘到V-CUT距离大于

53

分板

4mm,器件长边垂直于V-CUT的,焊盘到V-CUT距离

大于3mm。

54 元件成型 是否有需要辅助工装才能成型的元件

需拔针的插针插座,PCB对应的拔针位置焊盘必须取消 55 元件成型 。

56 元件成型 组合端子必须前加工组装后才能插件、波峰焊

是否需要经过二次高温,标签能否承受,如有,提出评 84 贴BARCODE 估 85 特殊标识 是否有特殊标记要求,如有,SOP重点说明

1.选用串口烧录的,记录烧录器、烧录线配件型号,并

做好备件管理;

86

单板烧录/测 2.串口烧录,必须做可操作性、软件稳定性验证;

试

3.选用测试点烧录的,必须做烧录工装可操作性,工装

PCBA产品设计DFM检查表

单板编码:

单板型号&版本:

试产日期:

序 号

检查项目

内容

检查结果 (OK/NG/无关)

NG项改进措施

1

BOM BOM物料用量、位号、规格是否与实际一致

2

BOM

BOM物料属性是否与实际一致(SMT料,DIP料,结构 料)

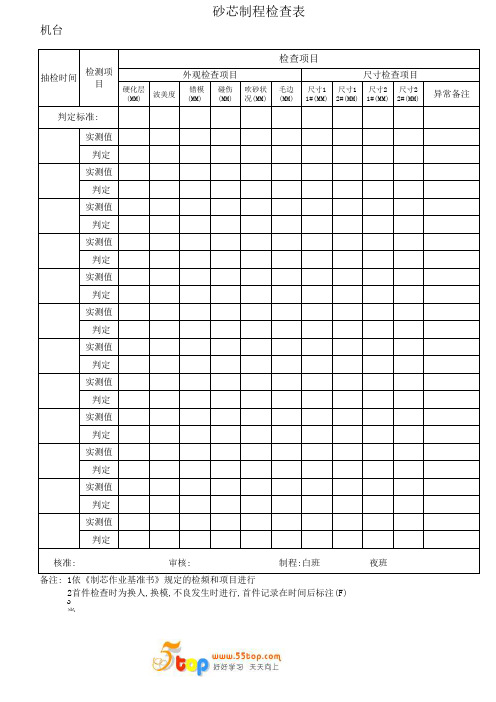

砂芯制程检查表

实测值 判定

实测值 判定

实测值 判定

实测值 判定

实测值 判定

实测值 判定

实测值 判定

核准:

审核:

பைடு நூலகம்

制程:白班

备注: 1依《制芯作业基准书》规定的检频和项目进行

2首件检查时为换人,换模,不良发生时进行,首件记录在时间后标注(F) 3 当

夜班

砂芯制程检查表

机台

抽检时间

检测项 目

外观检查项目

硬化层 (MM)

波美度

错模 (MM)

碰伤 吹砂状 (MM) 况(MM)

检查项目

尺寸检查项目

毛边 尺寸1 尺寸1 尺寸2 尺寸2 (MM) 1#(MM) 2#(MM) 1#(MM) 2#(MM)

判定标准:

异常备注

实测值 判定

实测值 判定

实测值 判定

实测值 判定

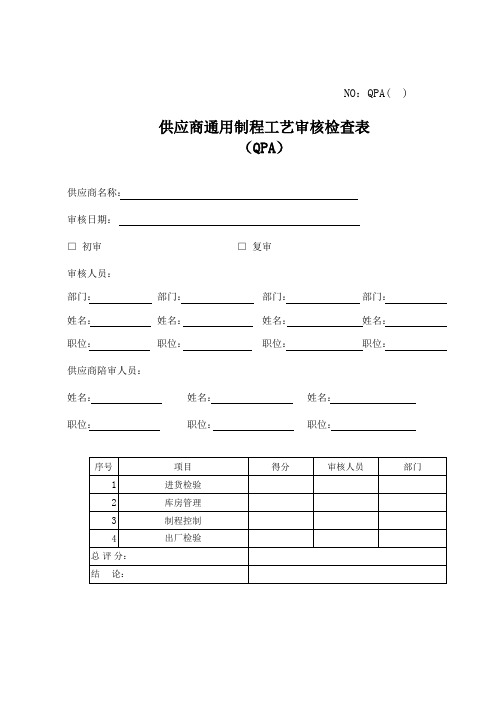

验厂QPA

NO:QPA( )供应商通用制程工艺审核检查表(QPA)供应商名称:审核日期:□ 初审 □ 复审审核人员:部门: 部门: 部门: 部门:姓名: 姓名: 姓名: 姓名: 职位: 职位: 职位: 职位:供应商陪审人员:姓名: 姓名:姓名:职位: 职位: 职位:目的供应商自评2、通过自评,供应商可以了解厦华的要求,做好审核的准备工作,同时也可以就此份检查表中有疑问部分同厦华审核 人员达成共识。

厦华审核1、在审核过程,厦华审核人员会对检查表中的每一条款进行审核,或者会重点关注供应商自评分为5分的条款。

适用范围:1、适用于使用A 类或B 类检查表的供应商。

评分方法②每一分部分的得分计算方法同总得分的计算方法,即本部分的得分总和除以本部分适用的总条款数的5倍乘以100。

3、厦华审核人员确认条款不适用于该供应商时可以打“X”,但打“X”的条款应尽可能地少。

审核结论注:当有某些条款不适用打“X ”时,总条款数即为检查表中总条款数减去打“X ”的条款数。

满分“5”分应在充分论证的基础上得出,如果供应商提供的证据和检查表的标准不是完全符合,但厦华审核人员 确认此做法能达到目的且供应商有清晰的思路时可以给“5”分。

1、厦华审核人员必须在完成所有条款的审核后方能宣布最终的审核结果。

2、①总得分即为所有条款的得分总和除以检查表中总条款数的5倍再乘以100,即按以下公式计算:1、在厦华对供应商审核之前,供应商应根据此份检查表进行自评,并在相应的得分栏中打出相应的分数。

11、评估供应商的质量保证体系和制程控制是否符合厦华电子公司的质量体系要求。

2、此份检查表是建立在ISO9000质量体系标准基础之上,但加入了厦华电子公司的特殊要求。

1005⨯⨯=实际审核条款数各条款实际得分总和总得分管理控制疑问部分同厦华审核为5分的条款。

总条款数的5倍乘以100。

合,但厦华审核人员。

产品检验控制程序

5.2电缸模组检验规范QS-QCD-02

5.3气缸检验规范QS-QCD-03

6.0相关记录:

6.1产品制程检查表QR-QCD-003

6.2组立检验记录表(首-巡-终)QR-QCD-004

6.3线上检查表QR-QCD-002

6.4来料检测记录表QR-QCD-013

进料检验项目如下:

类别

内容

检验项目

检验频率

检验方式

抽检比率

原材料

铝制品

铁制品

压铸件

尺寸

外观

厂家检验报告

每批

抽检

2%

辅料

橡胶制品

标准件

尺寸

外观

每批

抽检

0.2%

包装辅材

PE袋

气泡膜

纸箱

尺寸

外观

每批

抽检

0.2%

4.2过程检验

4.2.1首检

各组长在批量生产前,须按照图纸要求制作首件,并对首件检查合格后,交生产主管确认OK后,交质检部进行首检。质检部按照图纸对首件检验合格后,在首件签名确认:

4.4:出货时,仓库依据业务的“发货通知单”上规定交期,应提前备料,交送货员带给客户验收。

4.5进料、过程、最终检验过程中应严格按相关要求对产品的性能进行相关测试及试验,并做好相应的检验记录,交品管部主管审核保存。

4.6品管部负责每月对各工序产品质量按工厂有关规定进行统计分析,并负责保存有关记录。

5.0相关文件

4.2.3巡检

4.2.3.1零配件

质检部不定时对各工序进行巡检(每次巡检时间间隔不得大于2小时),并将巡检结果记录于“产品制程检查表QR-QCD-003”中。发现不合格时,检验员立即通知生产单位进行改善,生产的不合格品按《不合格品控制程序QS-QCD-01》处理。

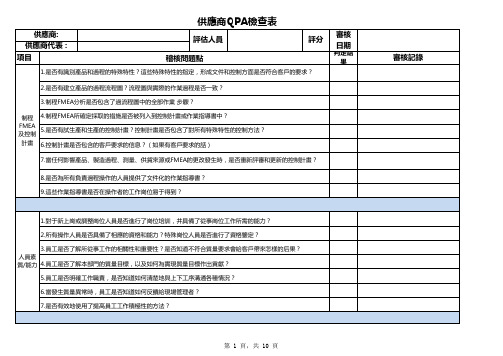

QPA检查表

供應商QPA檢查表

評估人員

評分

稽核問題點

1.是否有識別產品和過程的特殊特性?這些特殊特性的指定,形成文件和控制方面是否符合客戶的要求?

審核 日期

判定結 果

2.是否有建立產品的過程流程圖?流程圖與實際的作業過程是否一致?

3.制程FMEA分析是否包含了過流程圖中的全部作業 步驟?

8.是否為所有負責過程操作的人員提供了文件化的作業指導書? 9.這些作業指導書是否在操作者的工作崗位易于得到?

1.對于新上崗或調整崗位人員是否進行了崗位培訓,并具備了從事崗位工作所需的能力?

2.所有操作人員是否具備了相應的資格和能力?特殊崗位人員是否進行了資格鑒定?

3.員工是否了解所從事工作的相關性和重要性?是否知道不符合質量要求會給客戶帶來怎樣的后果? 人員素 質/能力 4.員工是否了解本部門的質量目標,以及如何為實現質量目標作出貢獻?

溯

第 3 頁,共 10 頁

可 追 溯 5.是否有一個即時的資訊控制系統(ERP或其它)? 性

第 4 頁,共 10 頁

追 溯 性

6.當客戶要求時,是否記錄和保持了可追溯性? 7.是否標識在庫和在制原材料,以便按先進先出的次序使用物料?

1.每臺機臺是否有受控的作業文件(如作業指導書,制程管理計畫等)指導操作人員? 2.這些文件是否內容齊全,有圖片標識,簡單易懂,且有工藝權威人簽署? 3.每套模具是否都有一份受控的標準架模參數表? 實際機台的設定值與標準是否相符? 4.生產部門是否點檢並記錄了實際架模參數? 如實際參數不在標準範圍內,是否有記錄原因? 5.生產現場是否有首件或標準樣品或限度樣品作為參考,指導作業員正確地執行自檢? 若生產條件變異,作 業員發現會如何處理? 6.不良品返工或報廢是否有相應記錄?返工是否有相應的流程? 返工後的產品是否被再次檢驗? 生 產 7.生產員工是否按作業指導生產/加工/自檢/包裝產品?是否將不良品現象/數量記錄入生產日報,並將不良品 技 放入標識清晰的指定的不良品箱/盒/袋/筐裡? 術 8.調機品是如何管控的? 過程中再次調機,如何管理? 和 工 9.是否有用一些工裝夾具輔助生產,為防止產品變形,漏加工,少或多數等? 藝 10.生產工藝中是否標明了關鍵工位,對過程中的每個工序或關鍵工序是否有進行監控? 11.生產不良資料是否定期匯總並進行統計與分析,分析出的根本原因有沒有採取有效的改善措施? 12.生產中如有機加工工序(如鑽孔,攻牙,車紋,或用到銑刀的),是否對所用的刀具的使用進行有效管控 (如刀具壽命),以確保產品品質? 13.生產過程中出現批量性的品質不良時,生產是否對不良批進行原因分析,並採取有效的糾正和預防措施? 14.對於每一款產品,是否都有最新版本的圖紙,檢驗指導書? 15.是否對糾正和預防措施的有效性進行確認與驗證? 如確實有效,是否加入作業指導書形成標準化?

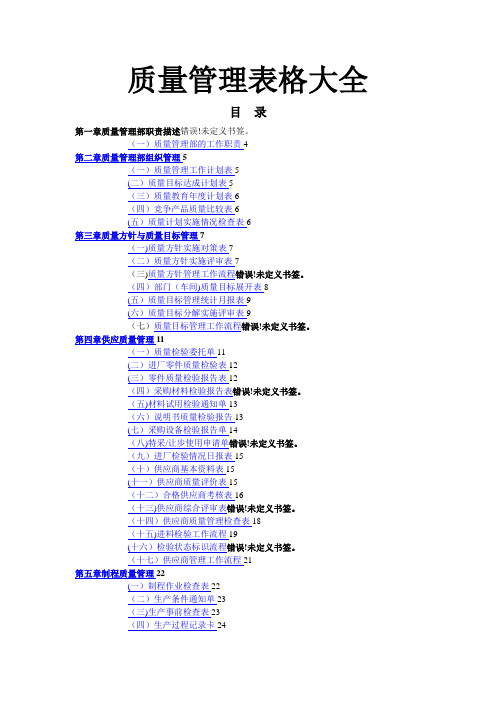

质量管理表格大全

质量管理表格大全目录第一章质量管理部职责描述错误!未定义书签。

(一)质量管理部的工作职责4第二章质量管理部组织管理5(一)质量管理工作计划表5(二)质量目标达成计划表5(三)质量教育年度计划表6(四)竞争产品质量比较表6(五)质量计划实施情况检查表6第三章质量方针与质量目标管理7(一)质量方针实施对策表7(二)质量方针实施评审表7(三)质量方针管理工作流程错误!未定义书签。

(四)部门(车间)质量目标展开表8(五)质量目标管理统计月报表9(六)质量目标分解实施评审表9(七)质量目标管理工作流程错误!未定义书签。

第四章供应质量管理11(一)质量检验委托单11(二)进厂零件质量检验表12(三)零件质量检验报告表12(四)采购材料检验报告表错误!未定义书签。

(五)材料试用检验通知单13(六)说明书质量检验报告13(七)采购设备检验报告单14(八)特采/让步使用申请单错误!未定义书签。

(九)进厂检验情况日报表15(十)供应商基本资料表15(十一)供应商质量评价表15(十二)合格供应商考核表16(十三)供应商综合评审表错误!未定义书签。

(十四)供应商质量管理检查表18(十五)进料检验工作流程19(十六)检验状态标识流程错误!未定义书签。

(十七)供应商管理工作流程21第五章制程质量管理22(一)制程作业检查表22(二)生产条件通知单23(三)生产事前检查表23(四)生产过程记录卡24(五)过程控制标准表24(六)产品质量标准表24(七)产品质量检验表25(八)质量因素变动表25(九)操作标准变更通知单25(十)生产过程检验标准表26(十一)产品质量抽查记录26(十二)制程质量管理工作流程26(十三)质量分析统计工作流程27(十四)质量指标报告工作流程28(十五)制程质量异常处理工作流程29(十六)工序质量分析表30(十七)工序质量评定表31(十八)工序质量跟踪卡错误!未定义书签。

(十九)工序控制点明细表32(二十)工序质量审核记录表32(二十一)检验工序作业指导书32(二十二)工序质量检验评定表33(二十三)工序操作标准通知单33(二十四)工序质量异常报告表34(二十五)工序质量控制工作流程错误!未定义书签。

APQP检查表(含设计、过程、控制计划等)

试验频率?

22

样本容量?

23

反应计划?

24

文件化?

目测辅具

25

是否容易理解?

26

是否适用?

27

可接近性?

28

是否被批准?

制订/日期:批准/日期:

产品/过程质量检查表

顾客或厂内零件号:

问题

是

否

所要求的意见/措施

负责人

完成日期

目测辅具(续)

29

注明日期并是现行的?

30

对于统计控制图表,是否有实施、保持和制定及反应计划的程序?

24

所有的产品试验是否都将在厂内进行?

25

如不是,是否由批准的分承包方进行?

26

规定的抽样容量和/或抽样频率是否可行?

27

如要求,对试验设备是否已获得顾客批准?

制订/日期:批准/日期:

设计输出检查表

顾客或厂内零件号:

问题

是

否

所要求的意见/措施

负责人

完成日期

D:材料规范

28

是否明确材料特殊特性?

29

在已被明确的环境中,规定的材料、热处理和表面处理是否和耐久性要求相一致?

问题

是

否

所要求的意见/措施

负责人

完成日期

14

问题的解决?

15

防错?

16

被识别的其他项目?

17

对每一个控制计划来说非常关键的操作是否都提供过程指导书?

18

每一个操作上是否都具备标准的操作人员指导书?

19

操作人员/小组领导人员是否参与了标准的操作人员指导书的制定工作?

检验指导书是否包括以下内容:

20

制程中怎样应用QC七大手法

制程中怎样应用QC七大手法制程中怎样应用QC七大手法(1)品质工程师的职责和内容(2)制程中怎样应用QC七大手法(3)ISO9000的PDCA循环(4)产品品质计划书的制订方法(5)供应商评估方法和审厂程序(6)现场品质问题的处理(7)怎样制订纠正措施和预防措(8)怎样处理客户投诉(9)客户8D报告的填写方(10)怎样与PE合作解决产品品质问题品管七大手法七大手法:检查表、层别法、柏拉图、因果图、散布图、直方图、控制图一、检查表检查表就是将需要检查的内容或项目一一列出,然后定期或不定期的逐项检查,并将问题点记录下来的方法,有时叫做查检表或点检表。

例如:点检表、诊断表、工作改善检查表、满意度调查表、考核表、审核表、5S活动检查表、工程异常分析表等。

1、组成要素①确定检查的项目;②确定检查的频度;③确定检查的人员。

2、实施步骤①确定检查对象;②制定检查表;③依检查表项目进行检查并记录;④对检查出的问题要求责任单位及时改善;⑤检查人员在规定的时间内对改善效果进行确认;⑥定期总结,持续改进。

二、层别法层别法就是将大量有关某一特定主题的观点、意见或想法按组分类,将收集到的大量的数据或资料按相互关系进行分组,加以层别。

层别法一般和柏拉图、直方图等其它七大手法结合使用,也可单独使用。

例如:抽样统计表、不良类别统计表、排行榜等。

实施步骤:①确定研究的主题;②制作表格并收集数据;③将收集的数据进行层别;④比较分析,对这些数据进行分析,找出其内在的原因,确定改善项目。

三、柏拉图柏拉图的使用要以层别法为前提,将层别法已确定的项目从大到小进行排列,再加上累积值的图形。

它可以帮助我们找出关键的问题,抓住重要的少数及有用的多数,适用于记数值统计,有人称为ABC图,又因为柏拉图的排序识从大到小,故又称为排列图。

1、分类1)分析现象用柏拉图:与不良结果有关,用来发现主要问题。

A品质:不合格、故障、顾客抱怨、退货、维修等;B成本:损失总数、费用等;C交货期:存货短缺、付款违约、交货期拖延等;D安全:发生事故、出现差错等。

品质检验流程

品质检验流程

一,来料检验 (IQC) 采用来料检查表

检查项目

1.物料的名称,型号及规格是否相符。

2.外壳类需要组装检查。

3.其他的物料都要有相应的检查工具和仪器检查。

二,制程检验(IPQC)

检查项目

1,生产过程中定时或不定时检查每位员工所做的事是否符合标准,有问题及时纠正和改善,可以用PDCA循环解决生产和品质中出现的问题。

2,生产过程中物料是否有问题和缺陷。

3,设备是否检查,设备要经常检修,确保正常生产,采用设备点检表。

4,若有新进员工,要做相应的培训,新进员工工作时要不定时的查看。

三,包装检测采用检查表

检测项目

1,成品的性能是否正常。

2,外观是否有刮伤。

3,以及其它必须检测的项目,必须仔细认真检测,注意细节。

四,内附配件检查采用检查表

检查项目

1,水族灯

必须配有遥控器,SD卡,读卡器,说明书,相应国家的电源线,相应电压的电源,支架,挂钩。

Y型线和感谢信根据订单需要配送。

其它根据订单需求配送。

2,植物灯

必须配有挂钩,相应国家的电源线。

其它根据订单需求配送。

3,水底灯和挂壁灯

RGB必须配有专用遥控器,

其它根据订单需求配送。

以上检测或检查必须认真,仔细

我会尽职尽责的

QC:张荣

2013, 4,11。

关键制程稽核表附表一

烧机部分

1.烧机负载是否正确

2.烧机步骤是否正确及烧机时间是否足够

3.烧机过程中是否有人监视

包装部分

1.产品表面要清洁

2.木箱/铁网/手握管是否有刮伤﹑掉漆﹑露底﹑打痕﹑流痕

3.螺丝/螺帽等五金部件不能有氧化生锈

4.压克力/面板等容易刮伤的料品在包装擦拭后才能撕下保护膜

5.LOGO不能出现歪斜﹑脱落或颠倒

6.接收机与发射机频率及序号需一致

7.包装附件不能短缺﹐规格需正确

8.摇晃本体时不能出现机械噪音

说明﹕检查合格的产品打“ˇ”﹐不合格的产品打“×”﹐不合格品需通知生产线负责人及时处理。

单位主管﹕检查人﹕

线关键工序检查表一

机种型号﹕生产数量﹕生产日期﹕

工序

检查内容

检查结果

备注说明

制程检查

1.生产线不良品是否有标示

2.生产线是否有使用流程卡

3.作业人员是否按照要求配戴静电手环

4.烙铁的温度设定是否符合SOP要求

5.螺丝刀扭力设定是否符合SOP要求

6.仪器的设定与使用是否符合SOP要求

7.生产线备好的物料是否有明确的标示

8.所有物料的标示应统一规范﹐并且放在指定位置

9.《关键过程(工序)清单》是否落实

机内工艺

1.PCB板不能有脏污﹐焊盘不能有脱落

2.组件不能出现空焊﹑假焊﹑短路﹑包焊

3.机内不能有残留物(组件脚﹑锡渣﹑螺丝等)

4平电缆座是否松脱﹐线材之间要有应力释放(铁三角多次抱怨)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3:00

4:00

5:00Βιβλιοθήκη 6:007:00 异常说明:

1、首件检验做全尺寸记录,首件检查时机为换人、换摸、不良发生时进行,首件记录在时间后标注“F”。

2、作业员记录方式:检测结果在OK或NG空格中记录“ √ ”或“ × ”。 备 注 3、巡检员记录方式:可读数检测设备记录实测值,GO/NG检测项目记录OK或NG。 :

4、CMM、粗糙度仪及轮廓度仪检测项目的检测报告保留,作为附件。

5审、根据实际的班次时间,在与之对应的时间节点处,将不同班次的班长、班别与检验员栏位用“横线”进行划分。 核

设备编号:

品名规格

班 长

班 别

检 验 员

时间

8:00

加工制程检查表

治具编号:

/

加工日期:

年 月 日

工序

OP10

批号

页次

1/1

9:00

10:00

11:00

12:00

13:00

14:00

15:00

16:00

17:00

18:00

19:00

20:00

21:00

22:00

23:00

0:00

1:00

2:00