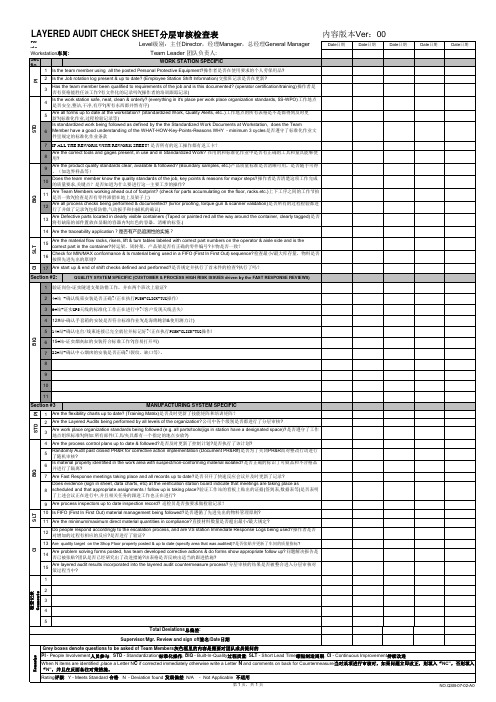

通用汽车QSB分层审核检查表

QSB+之分层审核

给出反馈& 书面结论

跟踪

根据LPA计划选择需 要审核的工位

依据LPA检查表进行审核

立即将审核结果通知给 所有小组成员 在LPA检查表和应对措 施表中记录发现的偏差 给出问题关闭时间&负 责人 尽快实施建议的应对措 施

跟踪立项问题,确保问 题如期关闭 如果超过关闭期则将问 题向上升级 管理层回顾评审

6

•Completion of audits to schedule •按计划完成审核

•Compliance 符合性

分层审核

分层审核过程概览

•Safety – PPE •Standardized Work •In process

Product Checks •WPO,Visual Mgmt. •Tool Maintenance •Process Control

Quality & Industrial Performance 质量&工业化绩效 LAYERED PROCESS AUDIT 分层审核

“Going From Reactive to Proactive” 改反应为预防

This presentation was developed by General Motors Corporation Global Purchasing & Supply Chain and PSA Supplier Development. All rights reserved. No part of this material may be reproduced in any form, or by any method, for any purpose, without written permission of General Motors Global Purchasing & Supply Chain or PSA Supplier Development.

通用QSB 过程分层审核

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

– 建立用于评估现有流程是否符合标准的检查表。

– 识别改善计划要求和对策措施。

– 高层管理者定期对审核的结果和改善行动进行评估。

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

OI(JES)

SOT(JIT)

EPV

LPA

Risk

Contam

SCM

MC

WS

14

过程分层审核

7.2.2 -开发用于审核的高风险项目(续) 生产系统问题举例: • 是否完成安全训导和巡视 • 是否符合过程控制计划 • 是否符合工厂布局标准 • 是否正确使用Andon―按灯”系统

• 是否有效的解决问题和实施对策 • 是否有效使用分层审核进行控制和跟踪 • 是否完成了所适用的特殊工序的审核 (比如, CQI - 9, 11, 12)

(例)

Quality Systems Basics rev March 2009

Global Purchasing and Supply Chain

FR

PS

NCP

VS

WPO

SWI (SOS)

QSB模块应用--7.分层审核1509

1

共同打造有全球竞争力的供应链体系 Global Competitive Supply Chain Collaboration

QSB模块应用:分层审核

1. 什么是分层审核?

分层审核是由组织的各个级别定期、频繁进行的一种标准化的审核,以 确保生产过程始终严格遵守和执行标准,提高制造质量,并通过领导层 和操作工之间言传身教的互动来加强彼此间的相互理解和认知。 分层审核是一种标准化的、常态的、高频度的、由从管理高层到最基层

分层审核检查工序记录表 工序编号 工序名称 循环1 循环2 循环3 1 涂油机 7.1 2 上针1 7.8 3 自检包装台 7.2 7.15 4 测量 7.9 7.16 5 上针2 7.11 6 DC货架 7.4 7 上针3 7.5 8 工作台 7.3 7.17 9 JE联线1 7.10 10 JE联线2 7.12

共同打造有全球竞争力的供应链体系 Global Competitive Supply Chain Collaboration

9

分层审核检查表

5.1 分层审核检查表: 5.1.4 分层审核检查表编制 注意事项: 分层审核检查表应控制在一页纸范围内,条款不宜过多; 针对不同的生产区域和生产过程,分层审核表的内容可以是不一样的; 对于每班进行的分层审核检查,检查表尽量以一月记录使用1~2张纸为 宜; 分层审核检查表和发现问题记录表采用正反面打印形式,组合在一张纸 上最佳; 高层领导的审核表内容与基层的审核表内容不应该一致; 高层审核更多的是从系统的角度来检查确认生产过程运行的可靠性和符 合性,不应过多的关注基层检查表的操作层面的内容,需要建立从 更高的角度,系统性的、开放性的审核内容;

共同打造有全球竞争力的供应链体系 Global Competitive Supply Chain Collaboration

最新通用BIQS审核检查表中英文版

what to do with non conforming / suspect material.

appropriately.

Confirm that nonconforming / suspect material is clearly identified and/or

Conforming material is handled, stored and identified

activities and results are documented.

Auto Reject stations with Locked reject bins, with controls on how bins are

emptied to ensure all parts are reconciled.

不合格物料/物料标识

nonconforming / suspect material.

Team members have standardized work and understand Confirm that conforming material is handled, stored and identified

Traceability is applied according to the traceability

Parts should be physically tagged or painted for identification purposes

methods of the finished product. BIQS -1

BIQS

Item # * How to Score -

BIQS Requirement

BIQS Calibrator Guidelines (Look For)

通用QSB检查表

上海通用汽车有限公司质量体系基础评审QUALITY SYSTEMS BASICS AUDIT供应商 SUPPLIER: 日期 DATE:供应商邓氏号 SUPPLIER DUNS NO:供应商地址 SUPPLIER LOCATION:评审员AUDITOR:供应商联系人 SUPPLIER CONTACT:邮件 EMAIL: 联系人邮件 CONTACT EMAIL:This audit corresponds to the current Quality Systems Basics requirements as defined in the QSB presentation dated Apr. 16, 2011. This audit applies to all suppliers regardless of which revision of the QSB presentation was used for t The new presentation contains several new requirements which are included in this audit. This audit supersedes anyprevious audit and presentation revisions.Note: Status and Code entered automatically from audit sheet..Not Reviewed is used when immediate focus does not include the strategy. Plan to review in future. Give future review date in comment boxNot Applicable is used if a question does not apply. Question should be given a score of 4 and a note made in comment section上海通用汽车有限公司hanghai General Motors Cor.,Ltd.QUALITY SYSTEMS BASICS AUDITAUDITOR:lity Systems Basics requirements as defined in the QSB presentation dated after pliers regardless of which revision of the QSB presentation was used for training. w requirements which are included in this audit. This audit supersedes anyAUDIT SUMMARYPts Element Scoring0Element is not in place and no evidence of plans to implement1Element is not in place but a plan to implement is documented2Element is in place but it is not being followed3Element in place but not followed at each job or all the time4Element is in place and it is being followedNR Not Reviewed: Key Strategy not audited at this time. (Training Required, Follow-Up Required)Enter appropriate score based on R Y G score criteria and hit enter. Correct color will appear in R/Y/G cell.Not Reviewed is used when immediate focus does not include the strategy. Plan to review in future. Give future review date in comment box.。

浅谈通用汽车供应商质量体系基础QSB

浅谈通用汽车供应商质量体系基础QSB郭洋东华大学【摘要】QSB(QualitySystemBasic质量体系基础)是通用汽车要求其供应商必须满足的质量体系要求。

本课题就是介绍QSB的快速反应,不合格品的控制,标准化操作,标准作业员培训,风险降低,防错装置验证,分层审核,验证岗位,异物控制和供应链管理十大战略的目的,益处以及实施要素等。

【关键词】质量体系基础QSBQSB(QualitySystemBasic)质量体系基础是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。

随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。

通用汽车推行QSB包含的十大战略使得供应商可以建立稳定完善的质量管理体系。

一、快速反应快速反应的目的是通过目视化管理,越快越早地在上游解决问题,问题负责人定期更新改进措施。

快速反应的关键步骤:1.质量部收集过去24小时内发生的重大质量事件。

2.通过每日快速反应会议指定每个问题的负责人。

会后责任人应通过问题解决流程来纠正问题和预防发生。

3.通过快速反应跟踪板跟踪问题。

要求负责人应定期在快速反应会议上更新状态。

4.负责人应完成所有的退出项目包括经验教训。

问题解决的过程中产生的结果。

快速反应跟踪表显示退出项目状态是绿色。

二、不合格品控制满足顾客期望,需要在制造过程中对不合格品进行有效的控制,也需要执行有效的纠正措施来保护下游顾客。

对于不合格品的控制,通用汽车公司要求零部件供应商从两个基本方面入手:即统一的标识以及不合格品的控制。

首先是统一的标识,目的是要将不同状态下的产品作明显的区分。

然后是不合格品的隔离。

不合格品的隔离必须有专门的区域。

这个区域包括废料箱、返工区、不合格产品存放区域等。

三、标准化操作标准化操作的目的在于为持续改进建立一个可重复、可预测的基准,让操作工参与到持续改进的开始和执行过程中去,达到安全、质量和生产力的最高水准。

最新通用BIQS审核检查表中英文版

以确保所有的报废品都被合理处置。

产品应做物理标识已达到追溯的目的,也在流转过程中的为物理行为作导向

作用,使得减少产品的错误处置。

确认所有的工作场所都有应用5S管理。

Layered Audit

Comments

BIQS

Item # * How to Score -

BIQS Requirement

BIQS Calibrator Guidelines (Look For)

果都有形成书面记录。

审查所有从过程中移除的产品有被清楚标识、计数并保持其一致性来消除物

根据成品的追溯方式应用追溯性。

料的错误使用。

确认部门围堵清单的使用,确保所有工位的可疑品都被识别、围堵并合理处

置。围堵清单应覆盖来料、过程中的物料以及在途物料。

报废品/可疑品/可疑的容器都应隔离放置。

自动报废工位应使用上锁的报废品装载容器,并确保该容器清空的控制措施

does not place GM at unnecessary risk.

Yellow: Quality system or process is in place, but is not followed/utilized as intended.

Red: Quality system or process is not evident, or the current system or process in place puts GM at significant risk.

what to do with non conforming / suspect material.

appropriately.

Confirm that nonconforming / suspect material is clearly identified and/or

QSB-过程分层审核(070816)

建立一份用 于各个产品/ 过程的过程 分层审核表 的母版。

Section #1: 普遍的工位问题

Section #2: 产品线或区域的特殊问题 先前的客户投诉问题

Section #3: 普遍的系统问题

在这个例子 中,工厂有4个 单页的审核表/ 文件,覆盖了 所有的过程。

SGM Confidential

3. 在这部分中制定适当的问题使其适用所有的工作区域。 • 如#1部分一样,这部分问题的变更应该是最少的,仅需根据 文件或程序的描述作出相应变更。

SGM Confidential

QSB-过程分层审核 #3 部分: 系 统 问 题 具 体 为 工厂管理人员和带班主管/经理针对工位应评审相 同的项目(#1,#2部分), 另外通过过程分层审核 (#3部分)评估班组长的工作内容。

#1 部分

# 8 问题询问?

QSB- 题 工 位 的 具 体 问过程分层审核

正确的工装/量具是否在现场,被正确使用并在标准化操作指导书 被规定?

1-8 在现场没有操作指导书中提到的边界样品。已经通知质量工程师。

写下问题编号: 第几部分-第几个问题

写下具体的不符合内容

SGM Confidential

工位问题:基本的检查项目,适用于所有工位。 质量关注点:由工厂依据质量反馈、过程知识和问题解决所制定 的,针对具体工位的特定检查内容。 生产系统问题:基本的检查项目,适用于所有工位。

SGM Confidential

QSB-过程分层审核

推荐使用单页的过程分层审核检查表格式,所列问题由两个公用部分 (1#、3# 部分)和一个针对特定产品线或生产区域的部分(2# 部分) 组成。 过程分层审核完全是一种手工的审核方式。表格的背面可用来写下不符 合项的注释。 建议使用这种方式,这样使用者对过程分层审核如何支持QSB系统,从 审核内容和功能方面会有更彻底的理解。 审核者可将已记录但没有立即纠正的问题,直接转移到空白的对策措施 报告中,用来指定责任人并实施纠正措施。对这个过程的评估必须至少 每周进行一次。

QSB内审检查表

2)、根据工厂生产区域中的标记图幅进行追踪

信息支承板位于检验点或其附近。

关于车间层面:

1)、性能图或报告表(如日历上红色和绿色表示的日期)显示出下游消费者的反馈信息。

2)、性能图或报告表显示出对上游消费者信息传达区域的发现。

3)、FTQ或废料分析显示过时趋势。

4)、问题解答文件编制。

领导层对校正过程和结果的审视要对选定区域的汇合点进行日常的管理。

关于车间层面:

1)、符号图幅及汇合点任务记录

2)、证明操作人员报告结果及对呼叫的应答。

3)、在汇合点,如果该应变浮升的流程是有效的话,要确定将对当前发现的审视。

得分或者可能性

0

20

标准操作

标准操作

车间机构

有没有一套系统的方法来使用和维护车间机构?

3)、确定根源的表格(深入挖掘、5为什么、鱼刺图/原因与影响等等)。

4)、显示根源消除的PFMEA及控制计划的变更。

5)、多学科团队探讨的证据。

Hale Waihona Puke 关于车间层面的要求:6)、车间主任/班组长以及操作者在解决问题中所扮演的角色。

最好的实践:

-由车间主任/班组长填写的关于车间层面的表格。.

-对所有班组成员/班组长的一种标准训练方法。

1)、询问产品,维护,质量,材料和办公区域是否有文件化的车间机构标准。

2)、寻找一个确定的审查频率的证据并予以遵循。

3)、一个对策表或者相似的图表,包括了签发时间,责任人,实行的措施和校正日期。

标准化工作指导书

有没有一种适当的系统来研究制定针对所有操作的标准化作业的指导书(方法和序列)?

在有人力操作者的地方都贴有标准化的作业指导书。

QSB

12

标准化作业的益处?

Without 没 有 Standardisation 标准作业 With 采 Standardisation 用标准作业

提供一个安全的工作环境

保持高质量水平 容易看到问到人力和设备的高利用率

13

标准化作业的三大模块

详细的动作步骤,怎样做, 为什么这样操 作。 操作主要步骤,每一步 骤所花时间 (平衡生产) 整洁、有序的工作 环境

29

10.0 供应链的管理

3级 供应商

2级 供应商

1级 供应商

Nexteer

OEM

客户热情

原材料 供应商

外协加工 服务

部件采购

供应链管理的目的:

提供一个管理整个供应链中各级供应商的标准化的程序。

您对供应商的期望是什么?

30

供应链管理要求

使用各种工具对其战略性分供方的特殊要求进行识别和 跟踪 开发一个衡量其所有分供方业绩的系统。包括对供应链各 级的评审 – QSB 审核,过程控制计划审核, PSA (潜在 供应商评审)等. 符合 ISO9001:2000 是达到目标的第一 步. 在供应链中交流 Nexteer 的期望和要求。使用管理工具, 如:对问题的反馈,业绩指标,供应活动的评审, 和问 题解决工具。 通过应用共同的原则,方法和系统来支持持续改善质量水 平, 降低PPM以及零件的故障产生的费用

维护保养的目的是什么?

目的: 保持各类设备在正常的工作条件下运行 提高设备的总运行效率 推动相关活动的风险管理 管理各种类型的维护保养 备品备件的管理

范围: 装配区域, 制造生产线, 维护区域, 所有生产区域

职责: 主管:设备维修经理 生产经理

通用汽车QSB审核检查表

通⽤汽车QSB审核检查表

QSB审核表

需要的证据寻找备注快速反应:问题解决,沟通协调,经验总结

低⼩组检查清单或备注

4)分层的供应商联系⽅式和审核过的装运⽂件

⼯位组织

护⼯作点组织的系统化。

2)5S流程是否专注于消除浪费?

3)有⽂件定义:

---什么是⼀个⼯作单元

---标签区域如何进⾏标签张贴及相应指导

4)对材料、设备、⼯装、通道、警告标志及个⼈物品的

⽤于维护清洁和组织的流程或操作指导书

现场要求:

3)询问⼩组成员如何制作⾼质量的部件。

4)质量检查

5)特殊⼯装的要求须列⽰

6)验证合格的标准项⽬及客户安全的要求必须在⽂件中

特别指出。

2)按照操作者的表现⽐较指导书:

3)跟踪改进进度的证据(趋势图,过程变更确认,分层审核流程)

是否有针对供应商的系统化的管理体系?

1评分标准

未执⾏:需要有相应的纠正⾏动

书⾯的执⾏计划:需要有相应的纠正⾏动

已执⾏,未跟进:需要有相应的纠正⾏动

黄⾊:部分已执⾏

绿⾊:完全符合要求

NR:还未经过审核230未审核仅存在于以下情况:

1)处于策略性考虑未⽴即专注---在备注栏中填上⽇后审核的⽇期2)计划于⽇后进⾏审核---在备注栏中填上⽇后审核的⽇期

3)问题或策略并不适⽤于供应商---在备注栏中进⾏解释

4NR

得分分级。

通用汽车QSB详细资料(收藏)

通用汽车QSB详细资料(收藏)导读1QSB(Quality Systems Basic,质量体系基础)是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。

随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。

2QSB(质量管理体系基础)为美国通用汽车公司(GM)的核心管理工具,是一套理论完备、可操作性强的体系,得到汽车供应链上很多厂商的认可和运用(例:Delphi、Continental、Mobis等)。

QSB+(Quality Systems Basic Plus,质量体系基础+)是QSB的最新版本,从13个战略方向不断提升整个供应链质量管理水平。

什么是QSB+?QSB+与TS16949体系的区别?QSB+修订前后的变更情况QSB+的框架图QSB+核心要素之一:快速响应快速反应是这样一个系统:● 使用标准化的反应流程来应对重大的内/外部质量问题● 使用标准的问题解决报告格式, 逐步培养问题解决原则意识● 通过每日例会加强沟通和管理● 采用目视管理方法展示重要信息● 尽早尽快地从上游解决问题QSB+核心要素之二:不合格品控制可追溯性使得顾客能准确识别可疑产品,并便于遏制和召回。

1、召回:● 保护终端顾客,不得遗漏任何车辆● 限制召回车辆的数量● 品牌形象● 避免给用户造成无用的召回● 在现场,限制资源2、遏制:● 帮助确定问题的准确范围● 可用来确定,采用不合格品装配的车辆是否已经装运至经销商/终端顾客● 确定适当的断点QSB+核心要素之三:防错验证● 验证岗位的目的是什么?● 验证岗位就是检查你的工序是否提供你所要的产品。

● 验证岗位提供了一个通过报警系统来专注于顾客关注问题(PR&R 缺陷)的方法。

● 验证岗位也对频发的,低严重度不合格品提醒注意。

(对顾客的危害:灰尘,橘皮脱落,等。

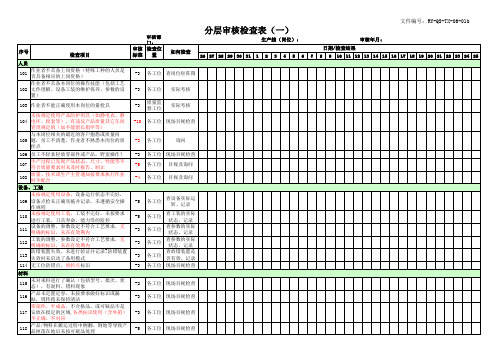

分层审核检查表(一)

132

样件未进行管理,无台账,标识不清晰,超 过有效期

133

标样件不能在作业现场得到正确使用(包括 目视图片),未进行样件验证

134

出现不良时未填写制程异常情况报告且在10 分钟内通知巡检

135

半成品、成品未经检验流入下工序,检验记 录不认真、未记或不标识

136

生产过程中错装、漏装,下工序发现上工序 不良品

126

返工/返修未按作业指导书进行,返工/返修 后的产品或零件无合适的标识和确认

127

生产首件提交后检验不合格,成品抽检不合 格

128

首件提交不合格再次调整工艺参数后提交仍 不合格,首检未通过开始批量生产

129

未按要求执行了首末件检验,未做好相关记 录

130 首末件品未按规定标识、放置

131

未按工艺要求的频率、抽样数进行检验并记 录

-5

各工位

查工装的实际 状态、记录

111

设备的调整、参数设定不符合工艺要求,无 明确的标识,未在有效期内

-3

各工位

查参数的实际 状态、记录

112

工装的调整、参数设定不符合工艺要求,无 明确的标识,未在有效期内

-3

各工位

查参数的实际 状态、记录

113

防错装置失效,未进行验证并记录?防错装置 失效时未启动了备用模式

-5 各工位 目视及询问

108

质量、技术或生产主管通知按要求执行作业 时不配合

-4 各工位 目视及询问

设备、工装

未按规定使用设备,设备运行状态不完好, 109 设备点检未正确实施并记录,未遵循安全操

作规程

-5

各工位

查设备实际运 转、记录

110

QSB+分层审核检查表单

班组: #1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 #2 1 2 3 4 备注 编制/日期 日期:

公司名称 分层审核检查表

年 月 班别: 白班 □ 工位问题

表单版本 表单编号

早班 □ 第一周 中班 □ 第二周 晚班 第三周

□

第四周

是否有使用个人防护设施(如耳塞等)并考虑员工安全操作? 作业人员是已接受过操作培训? 工作区域是否整齐、干净、有序? 作业指导书及其他工艺文件是否齐全?作业指导书是否能被作业人员有效地理解? 是否按照标准化指导书执行操作? 不合格品控制程序是否被执行? 检具是否放在指定位置并被较好地管理和使用? 产品质量标准是否清晰,适用并被执行(如标准样品等)? 作业人员是否熟悉各工序的质量标准,关键控制点? 是否了解本工序产品的关键特性? 工位不合格品是否放置在指定的不合格品放置盒中? 加工素材是否正确且无异常? 首件检验是否被执行? 检查产品与周转箱标签内容正确? 质量关注部分问题 第一周 第二周 第三周 第四周

总不合格 批准/日期

第2页

评定:Y =符合 审核/日期

N = 不符合

NC=现场审核不符项立即纠正

N/A = 不适应 批准/日期

第1页

LOGO

班组: #3 1 2 3 4 5 6 7 8 9 10 11 12 13 是否有最新版本的能力或培训矩阵? 使用的文件是否为最新版本? 是否划出不合格品区,可疑产品区,及合格品区? 作业区域的可疑品及不合格品是否被有效地标识及隔离? 零件/检具等是否被放置在指定的区域? 设备/模具是否被有效地维护保养? 防错装置的检查是否被执行并被保持相关的记录? 先进先出是否被执行? 现场物品摆放是否整齐有序且与实物一一对应? 现场素材摆放是否整齐且无混放? 是否已建立一个数据库和程序记录所有经验教训? 快速响应是否被执行? 分层审核是否被组织的各阶层执行? 日期:

QSB分层审核LPA检查表

3 6#站-证实GPS天线的标准化工作正在进行中?(客户发现天线丢失) 4 12#站-确认手套箱的安装是否符合标准作业?(是海绵鲍勃&使用测力计)

5 14#站-确认电台/线束连接已完全就位并标记好?(正在执行PUSH-CLICK-TUG操作) 6 15#站-证实烟灰缸的安装符合标准工作?(容易打开吗)

BIQ

14 Are the traceability application?是否有产品追溯性的实施?

CI SLT

Are the material flow racks, risers, lift & turn tables labeled with correct part numbers on the operator & aisle side and is the 15 correct part in the container?转运架、周转架、产品架是否有正确的零件编号?卡物是否一致?

BIQ

7 22#站-确认中心烟囱的安装是否正确?(裂纹、缺口等)。

8

9

10

11

Section #3

MANUFACTURING SYSTEM SPECIFIC

STD PI

1 Are the flexibility charts up to date? (Training Matrix)是否及时更新了技能矩阵和培训矩阵?

通用汽车QSB分层审核检查表

本文由冬虫夏草羹贡献xls文档可能在WAP端浏览体验不佳。

建议您优先选择TXT,或下载源文件到本机查看。

QSB审核表 QSB审核表需要的证据快速反应:问题解决,沟通协调,快速反应:问题解决,沟通协调,经验总结寻找1)完成针对内部、客户、供应商问题的问题解决表格。

2)按照问题步骤(问题的确认/选择,遏制,纠正,预防)格式制作的标准表格(PPSP或类似文件) 3)确认根本问题的表格(Drill Deep,5-Why,鱼骨图,原因和影响等) 4)以消除根本问题为目的的PFMEA 更改和控制计划 5)多功能小组通过的证据基于现场的提问: 6)主管/小组成员的组长和操作者明确在问题解决过程中的角色最有效的训练: -由主管、小组或组长(非工艺人员)通过小组输入完成现场表格 -针对全体小组成员及组长的标准化培训方法备注是否有针对根本问题的确认和解决的程序?文件流程的程序及格式参考客户要求(GP-5)是否有针对重大内部、外部质量失效问题的快速反应系统?日常管理例会。

确认重大质量隐患指定责任人指定报告时间叉功能的多功能小组参与人 1)日会议出席人的签到 2)解决重大质量问题的会议日程 3)责任人将新质量问题在会议之前加入到看板中 4)现场的快速反应跟踪表 5)快速反应跟踪表包括:问题、责任人报告日期、退出标准及状态标志(红、黄、绿)现场要求: 6)快速反应会组长审核看板:日期、标红项目的状态、内部vs外部等 7)按照现有标准的退出标准有效的练习: -每班都举行会议 -操作者参加会议 -针对每个现场问题的问题解决表交责任人报告包括:跟踪表格问题解决表格的更新 PFMEA的更新控制计划的更新员工公告1)升级文件(例如:遏制检查清单,质量警报,深入分析及发散分析表,PFMEA,控制计划,标准作业指导书,操作工指导书现场要求: 2)观察基于流程的报告并确认是否按照问题解决报告表格的形式制作 3)确认纠正行动是否在实施 4)跟进快速反应跟踪看板上的问题直至达到退出标准1)过去快速反应问题衔接至分层审核,C.A.R.E., 现场要求:及现在的快速反应内容:-分层审核,终检,经验总结,标准作业指导书等 C.A.R.E.或过程检查清单的结束 -标准作业指导书 -经验总结问题已与相应人员进行沟通已经张贴质量状态现场要求: 1)质量Q或类似文件已张贴并实时更新 2)比较质量Q和快速反应跟踪表的相互关系是否有针对所有操作和过程的持续改进的信息搜集系统?经验总结程序及参照经验总结的相关程序 1)审核经验总结表格 2)持续改进,APQP,新部件,客户重新分配(工装转移)及RPN 降低小组检查清单或备注包括完整的经验总结表格/记录的计算机文 1)完成经验总结表格 2)确认执行:审核件或纸制文件日期,分配清单,及张贴的经验总结正确的流程(新部件的项目管理,纠正行动,持续改进)需经过经验总结的审核。

通用BIQ-S_Audit_Checklist

BIQS-11

Managing Change

与设计,人员,设备,物料,工艺和环境变化相关的 过程得到充分验证。工厂遵循文件化的变化点控制流 程,PFMEA根据需要结合变化点进行更新。

BIQS-12

Process Change Control 变更管理

BIQS-13

1、要有专门的验证工位(比如工段检查工位/终检工 位/CARE/GP12)。 2、根据风险可以是100%检查,也可以是抽检。 Verification Station CARE/GP12检查的项目不能是首次检查项目。检 (Final Inspection 查过程要有标准化作业,可以结合用手指点、触 摸、听、数数等方法。在风险较高时可能要增加检验 /CARE / GP12) 项目或频次,比如项目开发阶段、Pass 验证岗位 through的零件、重要变更、停线或者有客户投诉。

BIQS-8

BIQS-9

Team Problem Solving Process 团队合作解决问题的 流程

BIQS-10

Quality Focused Checks 质量关注检查

1、关键工艺的高风险项在每班都应进行质量关 注检查。 2、来自于客户反馈和问题解决的高风险项目应 包含在质量关注检查中,或者其他合适的检查 清单内,并且每班都进行检查。

1、工厂有例会讨论近期的重要变更(设计变更,工艺 变更,供应商工艺变更等),协调变更零件的生产试 装。根据风险不同,确定试装零件的数量。变更内容 要通知到生产相关的各个层级(比如组), 并得到充分理解。 Change Control 2、在PTR前后及PPAP批准前,变更零件要隔离存放 Production Trial Run 并有明确标识。 BIQS-14

分层审核检查表-QSB

数据)。

果对于一个参数或者零部件有唯一性可追溯性要

CNC 1

根据成品的可追溯

X性 规级 则别,,保实持施FIF追O溯

。

3)设备布置及材料、在制品的存储区的设计应有助于FIFO, 容易识别不符合FIFO的状况。 4)当FIFO不能被严格遵守时,有无应对方案将风险降到最低 (例:库存周转)。

求:选择一个成品检查该产品相关的零部件/过 程的追溯。 - 确保分层审核(LPA)检查表覆盖可追溯性 - 精确计算:检查在来件料、过程参数或者返修

艺过程。跟踪一个返工返修零件,观察处理,鉴 定识别和重返生产线是如何进行的。

工返修批准(必要时得到客户批准)机制和放行责任。

5)零部件的重新使用被认为返工返修操作,重新使用的零部件

必须在成品上进行跟踪。

6)每个返工返修零件通过特殊标识、记录的序列号等方式追溯

。1)所有让步零件都要当作可疑零件处理

’- 被审供应商工厂申请让步接收的历史纪录

小组降低客诉 - 在FR会上的问题清单中需要体现此项工作并

对其进行跟踪。

Control of Nonconforming Product 不合格品控制

1) 过程开发要考虑可溯性要求(包括N级供应商零件),与客 ‘- 检查在制件和可疑品的最后一道操作是否得到

户达成一致并在每个制造过程中运用。

识别

2)在全过程中应标识产品质量状态和加工状态(实物和过程 - 当有可追溯要求时,通过一个零件来检查。 如

2.遏制 3.根本原因 4.纠正措施 5.措施验证 6.横向展开及 -检查问题解决方法是否有效使用,核心“6步”是

存在规范的问题处 标准化)

否运用,尤其是是否找到真正的根本原因并且是

FR4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3)审核过的装运日志

4)分层的供应商联系方式和审核

潜在风险或实际发生时,是否有一动的文件,如:

费? 3)有文件定义:

化。

键工序(如何)及原因(为什

1)操作者指导书必须在其工作区流程

域内

需列示

1评分标准

未执行:需要有相应的纠正行动

书面的执行计划:需要有相应的纠正行动已执行,未跟进:需要有相应的纠正行动

黄色:部分已执行绿色:完全符合要求NR:还未经过审核

230未审核仅存在于以下情况:

1)处于策略性考虑未立即专注---在备注栏中填上日后审核的日期2)计划于日后进行审核---在备注栏中填上日后审核的日期3)问题或策略并不适用于供应商---在备注栏中进行解释

4NR。