伺服电机脉冲自动回原点往反方向走的原因

伺服电机回原点的原理

伺服电机回原点的原理

伺服电机是一种能够精确控制位置、速度和加速度的电机,它在工业自动化领

域得到了广泛的应用。

在实际的生产制造过程中,伺服电机通常需要回到一个已知的原点位置,以便进行下一步的操作。

那么,伺服电机回原点的原理是什么呢?

首先,我们需要了解伺服电机的结构。

伺服电机通常由电机、编码器、控制器

和驱动器组成。

编码器可以实时地反馈电机的位置信息,控制器则根据设定的位置指令和实际位置信息来控制电机的运动。

驱动器则负责将控制器发送的信号转化为电机的运动。

当伺服电机需要回原点时,控制器会发送相应的指令,让电机按照预先设定的

路径运动到原点位置。

在运动过程中,编码器会不断地监测电机的位置,并将实际位置信息反馈给控制器。

控制器会根据实际位置信息进行调整,以确保电机能够准确地到达原点位置。

在实际的应用中,伺服电机回原点的过程可能会受到一些外部因素的影响,比

如负载的变化、机械零件的磨损等。

因此,控制器需要能够对这些因素进行补偿,以确保电机能够稳定地回到原点位置。

此外,为了提高伺服电机回原点的精度和稳定性,通常会采用一些辅助措施,

比如加装限位开关、采用高精度的编码器、优化控制算法等。

总的来说,伺服电机回原点的原理是通过控制器发送指令,让电机按照预先设

定的路径运动到原点位置,并通过编码器实时反馈位置信息,以确保电机能够准确、稳定地回到原点位置。

通过对外部因素的补偿和采用辅助措施,可以进一步提高回原点的精度和稳定性,从而满足实际生产制造的需求。

伺服电机回零

EVOC,SOKON,华北工控,硕控智能,蓝天,四维,首控工控,艾雷斯研华工控机,华北工控机,研祥工控机leetro乐创伺服电机原点复归1.原点搜索是原点没有建立的情况下执行。

2.原点返回是原点已经建立的情况下,返回到原点位置。

原点信号又伺服驱动器给出,原点附近信号由传感器指定如果使用绝对脉冲, 那么每次发送的脉冲量, 都是相对与这个原点来说的原点输入信号没有限定由谁给定, Z相信号给定也是可以的. 不过建立原点有3种模式, 可以选择只使用原点输入信号来建立原点第一次上电, 先用建立原点.当后面的动作远离了这个原点,想返回去的时候, 选择原点返回实找零的方法有很多种,可根据所要求的精度及实际要求来选择。

可以伺服电机自身完成(有些品牌伺服电机有完整的回原点功能),也可通过上位机配合伺服完成,但回原点的原理基本上常见的有以下几种。

一、伺服电机寻找原点时,当碰到原点开关时,马上减速停止,以此点为原点。

这种回原点方法无论你是选择机械式的接近开关,还是光感应开关,回原的精度都不高,就如一网友所说,受温度和电源波动等等的影响,信号的反应时间会每次有差别,再加上从回原点的高速突然减速停止过程,可以百分百地说,就算排除机械原因,每次回的原点差别在丝级以上。

二、回原点时直接寻找编码器的Z相信号,当有Z相信号时,马上减速停止。

这种回原方法一般只应用在旋转轴,且回原速度不高,精度也不高。

三、此种回原方法是最精准的,主要应用在数控机床上:电机先以第一段高速去找原点开关,有原点开关信号时,电机马上以第二段速度寻找电机的Z相信号,第一个Z相信号一定是在原点档块上(所以你可以注意到,其实高档的数控机床及中心机的原点档块都是机械式而不会是感应式的,且其长度一定大于电机一圈转换为直线距离的长度)。

找到第一个Z相信号后,此时有两种方试,一种是档块前回原点,一种是档块后回原点(档块前回原点较安全,欧系多用,档块后回原点工作行程会较长,日系多用)。

伺服电机回差误差

伺服电机回差误差

伺服电机回差误差是指伺服电机在正向和反向运动过程中,由于受到惯性和传动系统不平衡等因素的影响,导致电机转向完成后,再向相反方向运动时出现延迟的现象。

回差误差通常由参数设置不当、传动系统不平衡等原因引起,也可能是由于机械结构问题,如轴承损坏、机械传动装置松动或磨损等,或者是传感器故障或损坏,例如编码器或霍尔传感器等。

此外,伺服电机的回差误差还与其位置控制方式有关。

例如,采用绝对编码器时,由于编码器每转一圈输出的脉冲数固定,因此回差误差也是固定的。

而在采用增量式编码器时,回差误差会随着电机的转速而变化。

为了减小伺服电机的回差误差,可以采用一些技术手段。

例如,优化电机的控制算法,提高电机的响应速度和控制精度;调整机械结构,如增加轴承的精度和刚度、优化传动系统的设计等;采用高分辨率的编码器或光电编码器等传感器;以及加强电机的维护和保养等。

以上内容仅供参考,如需了解更多关于伺服电机回差误差的信息,建议咨询伺服电机相关业内人士。

运动控制器“原点返回”的14种模式及参数说明

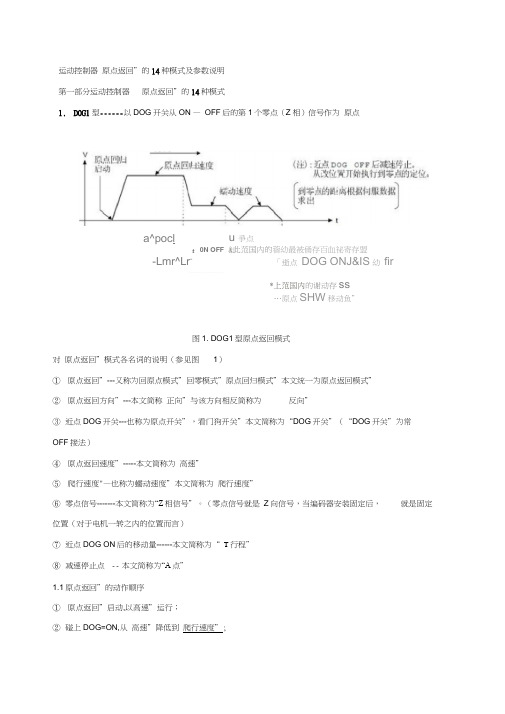

运动控制器 原点返回”的14种模式及参数说明 第一部分运动控制器原点返回”的14种模式1. D0G1型------以DOG 开关从ON — OFF 后的第1个零点(Z 相)信号作为 原点u 爭点&此范国内的蓿幼最被俑存百血祕寄存盟「逝点 DOG ONJ&IS 幼 fir *上范国内的谢动存ss …原点SHW 移动鱼”图1. DOG1型原点返回模式对 原点返回”模式各名词的说明(参见图1)① 原点返回”---又称为回原点模式”回零模式”原点回归模式”本文统一为原点返回模式” ② 原点返回方向”---本文简称 正向”与该方向相反简称为反向”③ 近点DOG 开关---也称为原点开关”,看门狗开关”本文简称为“DOG 开关”(“DOG 开关”为常 OFF 接法)④ 原点返回速度”-----本文简称为 高速”⑤ 爬行速度"—也称为蠕动速度”本文简称为 爬行速度”⑥ 零点信号-------本文简称为“Z 相信号”。

(零点信号就是 Z 向信号,当编码器安装固定后, 就是固定位置(对于电机一转之内的位置而言)⑦ 近点DOG ON 后的移动量------本文简称为“ T 行程” ⑧ 减速停止点 -- 本文简称为“A 点” 1.1原点返回”的动作顺序① 原点返回”启动,以高速”运行;② 碰上DOG=ON,从 高速”降低到爬行速度”;a^pocl :0N OFF -Lmr^Lr ----------------------------------③当DOG从ON---OFF,从爬行速度”减速停止,速度降为零。

又从零速”上升到爬行速度”,当检测到第1个“Z相信号”时,该“Z相信号”位置就是原点”。

同时该轴停止在原点位置上。

(从减速停止点A”到“Z相)信号”点是定位过程,所以能够精确定位)1.2原点返回”不能正常执行的原因(1)从原点返回启动位置"到减速停止点A"这一区间内如果没有经过Z相信号"点一次,(Z相通过信号M2406+20N),系统会产生报警(ZCT )并减速停止。

伺服电机驱动原理脉冲

伺服电机驱动原理脉冲

伺服电机驱动原理是指通过向电机输入脉冲信号来控制其运动。

脉冲信号可以理解为一系列的电压或电流波形,它们的高低电平变化代表了不同的指令或控制命令。

在伺服电机驱动系统中,通常由控制器或计算机发送脉冲信号给驱动器,驱动器再将信号转换为相应的电机控制信号。

具体来说,伺服电机驱动原理可以分为三个主要部分:控制信号生成、驱动器接收和电机输出。

首先,控制信号生成部分根据设定的运动参数,如速度、加速度、位置等,将信号转换为连续的脉冲信号。

这个过程中,通常需要将运动参数进行数字化处理,并通过运动算法生成相应的脉冲信号。

接下来,驱动器接收部分将脉冲信号经过输入端口接收,然后解码和处理这些信号。

驱动器会根据信号的频率、脉冲数和电平来判断电机应该向哪个方向旋转以及以何种速度旋转。

此外,驱动器还负责对控制信号进行放大和滤波,以确保驱动电机正常运行。

最后,电机输出部分将经过驱动器处理后的信号传递给电机进行驱动。

电机根据接收到的信号进行相应的动作,如旋转、加速、减速、停止等。

总之,伺服电机驱动原理利用脉冲信号来控制电机的运动,通

过控制信号生成、驱动器接收和电机输出三个主要部分的协作,实现对电机运动的精确控制。

伺服的脉冲和方向控制原理

伺服的脉冲和方向控制原理

伺服的脉冲和方向控制原理如下:

伺服驱动器有方向+、方向-和脉冲+、脉冲-四个端子。

当上位机给定信号时,控制驱动器上方向、脉冲这两路光藕的通断,来控制伺服驱动器的正转与反转、运行与停止。

伺服电机的工作原理是伺服主要靠脉冲来定位。

当伺服电机接收到1个脉冲,就会旋转1个脉冲对应的角度,从而实现位移。

伺服电机本身具备发出脉冲的功能,系统就会知道发了多少脉冲给伺服电机,同时又收了多少脉冲回来,就能够很精确的控制电机的转动,从而实现精确的定位,可以达到。

以上内容仅供参考,建议查阅伺服电机相关的专业书籍或咨询专业技术人员,以获取更准确的信息。

加工中心y轴归零方向反的_解释说明以及概述

加工中心y轴归零方向反的解释说明以及概述1. 引言1.1 概述加工中心y轴归零方向反的问题是在加工中心操作中经常遇到的一个技术难题。

它是指当调整加工中心的y轴回到初始位置时,因为设备设置错误或其他原因,导致y轴的回零方向与正常标准相反。

这一问题如果不及时解决,将对加工中心的精确性和稳定性造成严重影响。

1.2 文章结构本文将分为四个部分进行说明和讨论。

首先,在引言部分,我们将概述本文的内容和目标,并简要介绍加工中心y轴归零方向反的问题。

然后,在第二部分,我们将详细描述该问题的描述,并进行原因分析。

接下来,在第三部分,我们将阐述这一问题的概述,包括定义、背景介绍以及常见应用场景等内容。

最后,在第四部分,我们将总结主要观点并提出个人观点或建议,并展望未来研究的方向。

1.3 目的本文旨在全面解释和说明加工中心y轴归零方向反的问题,并探讨其原因、影响以及可能采取的解决方法。

同时,通过对该问题概述的介绍,我们希望使读者对加工中心y轴归零方向反问题有更全面的认识,并为相关领域的研究和实践提供参考。

此外,我们也将提出个人观点和建议,并探讨未来开展研究工作的可能性。

2. 加工中心y轴归零方向反的解释说明:2.1 问题描述:加工中心是一种广泛应用于制造业的设备,在其运行过程中,需要进行坐标系的归零操作。

然而,在某些情况下,使用者可能会发现加工中心y轴的归零方向与预期相反,即在回到原点时y轴会朝相反方向移动。

2.2 归零方向反的原因分析:出现加工中心y轴归零方向反的情况可能由多种原因引起。

其中可能包括但不限于以下几点:首先,该问题可能源于机械装置安装错误。

在加工中心安装过程中,如果未正确对齐或安装了错误的部件,则会导致y轴表现异常。

例如,传感器或限位开关的位置不正确、连接线路接错、电机驱动系统调整不当等都有可能导致归零方向被颠倒。

其次,软件或固件设置可能也是问题出现的原因之一。

加工中心通常配备了控制系统来管理设备运作和坐标系校准。

伺服问题

[font=楷体_GB2312]使用材料清单PLC 台达DVP-32EH2 伺服电机台达ASDA-AB 触摸屏台达DOP-A80每次回原点都由箭头运行方向向前运行到达近点信号后伺服减速、近点信过去后伺服停止运行,原点回归结束。

如果伺服电机在近点右边回归原点不是要碰到极限了吗、怎么才能回到原点?1.可以编程成这样回原点时,先回到右边极限位,再向左到近点位近点信号跟右边极限信号位置距离有多大?如果距离短,那么你可以把检测近点信号的基准块做成长条(我们公司进口设备都做成长条的,长条150MM左右),如果伺服电机在右边,那么近点信号ON,编个程序让电机先反转,让近点信号OFF,然后再右移,回到原来正常工作状态。

同时,由于基准块长了,所以左边的极限信号位置要同时往左移。

如果近点信号跟右边极限信号位置距离很大,那么只有用1楼方法了。

以前做工程用FX系列的时候经常碰到这样的问题,我的处理方法是:将左右极限开关不当做极限开关处理,而是接入到PLC的输入点中,当做普通的输入点------1.将RLS感应器(原帖右边的极限感应器)和近点DOG开关紧挨在一起安装,并且把感应片做宽一点(如2厘米),执行ZRN原点指令后,感应片位于DOG开关的后面,这时后面的RLS感应器也会被感应片感应到,再执行原点程序时,如果PLC检测到RLS是ON 信号,则先超正方向运行一定距离,保证感应片过了DOG开关再执行ZRN回原点程序。

2、第二种处理方法是用程序来解决,当执行ZRN回原点程序时,正常情况下能在DOG开关感应后减速停止;在执行ZRN指令过程中,一旦喷到左右极限开关,立即终止ZRN指令,改用DRVI相对定位指令,使马达运行方向反向,保证处于DOG开关前方后再次执行ZRN指令。

这种方法做出来的找原点的效果和伺服马达原点重试(第二次找原点)的效果一样。

很实用。

以上是经验之谈,参考一下图片:图片:第一个图指令介绍上说:S1脉冲输出数32位指令在-999999~+999999之间,第二个程序图上S1=9999999,和第一个图上介绍不符,那么,程序上S1按多少处理,还有怎么理解脉冲输出起始地址,现在还不是很理解,求高手解释答:相对定位指令在程序中一般用来做JOG运动,也就是我们平时操作的JOG+ JOG-(或者是CW CCW)指令中S1为正值时,马达向正方向运转;S1为负值时,马达向负方向运转。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服电机是一种采用反馈控制系统的电机,能够精确控制转速和位置。

在实际的控制系统中,我们经常会遇到伺服电机脉冲自动回原点往反

方向走的问题。

这个问题可能会影响系统的稳定性和精度,因此有必

要对这个问题进行深入分析和解决。

1. 轴向间隙

在伺服电机中,轴向间隙是一种常见的现象,它会导致电机在受到脉

冲控制后出现往反方向走的问题。

轴向间隙的产生可能是由于传动机

构的设计不当或者使用过程中的磨损造成的。

轴向间隙会导致电机在

接收到脉冲信号后,由于间隙的存在而出现往反方向走的情况。

2. 控制器参数设置不当

另一个可能导致伺服电机往反方向走的原因是控制器参数设置不当。

在实际的控制系统中,我们需要根据具体的应用场景和要求来调整控

制器的参数。

如果参数设置不当,可能会导致电机在接收到脉冲信号

后产生往反方向走的现象。

3. 反馈信号异常

反馈系统对于伺服电机的控制起着非常重要的作用,它能够及时地将

电机的实际状态反馈给控制系统,从而实现闭环控制。

如果反馈系统

出现异常,可能会导致电机在接收到脉冲信号后出现往反方向走的问题。

反馈系统异常可能是由于传感器损坏、接线故障或者信号处理电

路故障等原因造成的。

4. 控制软件逻辑错误

伺服电机的控制通常依赖于控制软件来实现。

如果控制软件的逻辑出现错误,可能会导致电机在接收到脉冲信号后往反方向走。

控制软件逻辑错误可能是由于编程失误、软件bug或者系统接口不兼容等原因造成的。

结论

对于伺服电机脉冲自动回原点往反方向走的问题,我们可以从轴向间隙、控制器参数设置、反馈信号和控制软件逻辑等多个方面进行深入分析和排查。

在实际应用中,我们需要对这些可能导致问题的原因进行认真的分析,并采取相应的措施来解决这个问题,以确保伺服电机的稳定性和精度。

5. 供电系统问题

伺服电机的正常运行需要稳定的电力供应。

供电系统问题可能导致电机在接收到脉冲信号后出现往反方向走的情况。

电源电压不稳定、供电线路接触不良、电源噪声等问题都可能影响伺服系统的正常运行。

6. 机械结构刚度不足

机械结构的刚度直接影响伺服电机的定位精度和稳定性。

如果机械结构刚度不足,例如传动件松动或弹性变形,都会导致伺服电机在接收到脉冲信号后出现往反方向走的情况。

在使用伺服电机时,需要确保机械结构的刚度满足系统的要求。

7. 温度效应

温度变化会对伺服电机的性能产生影响,尤其是对于一些精密部件以

及传感器。

温度效应可能会导致传感器误差增大或者机械零件尺寸发

生微小变化,进而引起伺服电机在接收到脉冲信号后出现往反方向走

的问题。

8. 机械震动

在一些工业场景中,机械设备可能会受到外部震动的影响。

这些机械

震动可能会导致伺服电机产生不稳定的运动,甚至往反方向走。

在这

种情况下,需要考虑采取相应的机械隔振措施或改进工作环境来保证

伺服系统的稳定性。

9. 负载问题

负载的变化也可能导致伺服电机出现往反方向走的情况。

特别是在一

些突发负载变化的情况下,如果控制系统的响应速度跟不上负载变化,就会导致伺服电机出现异常的运动。

10. 缺乏自动校正机制

有时伺服电机的自动校正机制可能不完善,或者没有进行定期的自动

校正,也可能导致电机在受到脉冲控制后出现往反方向走的问题。

对

自动校正机制的设计和实施都需要进行充分的考虑。

解决方法

针对上述可能导致伺服电机脉冲自动回原点往反方向走的问题,我们

可以采取以下一些解决方法:

1. 对机械结构进行检查和维护,确保传动系统的稳定性和精度,同时

加强机械隔振措施,减少外部震动对伺服系统的影响。

2. 对供电系统进行改进,确保电源的稳定性和纯度,同时加装滤波器

和稳压器,尽量减少电源噪声。

3. 定期对反馈系统进行检查和维护,确保传感器的正常工作。

如有必要,可以考虑使用双反馈系统,提高系统的稳定性和鲁棒性。

4. 对控制软件进行严格的逻辑验证和测试,确保控制软件的稳定性和

可靠性。

5. 设计合理的自动校正机制,加强对伺服电机的自动校正功能,提高

系统的适应能力和稳定性。

6. 加强对温度变化和负载变化对系统的影响的研究,针对性地改进系

统的工作性能。

7. 充分考虑机械结构的刚度,确保其满足系统的要求,同时对机械结

构进行定期维护和调整。

结论

伺服电机脉冲自动回原点往反方向走的问题可能是由多种因素导致的。

在实际应用中,我们需要对这些可能导致问题的原因进行充分的分析

和排查,并采取相应的措施来解决这个问题,以确保伺服电机的稳定

性和精度。

建立完善的系统监测和维护机制,定期对伺服系统进行全

面的检查和维护,是确保伺服系统正常运行的关键。

不断加强对伺服系统的研究和改进,提高系统的鲁棒性和适应性,也是保障系统稳定性的重要手段。