对层压后出现气泡现象的总结_做完小气泡有脱皮现象

混凝土产生气泡原因分析及预防措施(2)

混凝土产生气泡原因分析及预防措施(2)混凝土产生气泡原因分析及预防措施二、防预气泡产生的措施(1) 严格把好材料关,控制骨料大小和针片状颗粒含量,备料时要认真筛选,剔除不合格材料。

(2) 通过控制砂子细度模数和中砂粗粒含量,避免混凝土中砂浆的自分离现象(即避免较细的砂子颗粒携带部分水泥浆在混凝土振捣过程中从砂浆中分离出来形成表面浮浆),解决混凝土表面浮浆问题(3) 选择适当的水灰比,可以在实验室内多做几组,相互比较从中择优选用。

在能保证混凝土强度的前提下,建议采用标号较低或者相关物理技术性能指标偏差小一些的水泥,以增大水泥用量。

(4) 努力降低实际生产与实验之间的偏差。

施工过程中要及时做好材料含水量检测,应该做到每车集料都要过称,如能采用电子计量效果更佳,采取质量比控制,并随时调整现场配合比,使用水量和砂率不致发生较大偏差。

(5) 水泥应选用普通水泥或硅酸盐水泥,水泥的标号应与混凝土配合比的标号相适应,不宜采用标号过高的水泥,否则会降低混凝土中水泥的用量,影响混凝土的和易性。

(6) 混凝土的浇注应按一定的厚度、顺序、和方向分层浇筑,从梁的一端一层一层循序进展至另一端向相反方向投料,并在距该端4-5m 处合拢。

分层下料、振捣,每层厚度不超过30cm。

上层混凝土必须在下层混凝土振捣密实后方能浇注。

高度重视混凝土的振捣。

要选择适宜的振捣设备,尽量使用插入式振捣器;选用合理的振捣时间、振捣半径和频率,防止漏振或过振;振捣时要“快插慢拔”,且振捣器在振捣新一层混凝土时机头应稍插入到下层,便于两层的结合。

(7) 模板应保持光洁,脱模剂要涂抹均匀但不宜涂的太多太厚。

如条件允许可,在模板上打小孔以排出下面的空气或多余的水分。

(8)模板要能吸一部分混凝土表面自由水;(9)脱模剂也要检测看看和混凝土有反映没,也就是混凝土没凝固时的反映。

最后,经过试验室对多种原材料进行配比,发现外加剂和水泥有不兼容现象,导致混凝土气泡过多,我们对这方面进行了优化和调整,避免了这种现象的再次发生。

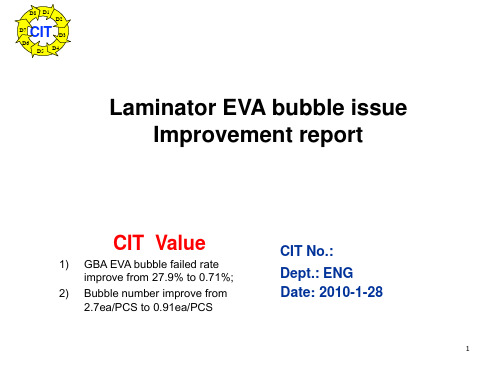

对层压后出现气泡现象的总结做完小气泡有脱皮现象

对层压后出现气泡现象的总结做完小气泡有脱皮现象对层压后出现气泡现象的总结组在太阳能组件生产过程中,层压是一道至关重要的工序。

组件的寿命,性能及组件的美观都在层压这个环节定型。

而在这道环节,经常出现一些致命的问题,比如出现气泡、组件破碎、电池串错位等等。

严重时甚至导致组件的报废,这无疑会增加生产成本。

所以有效控制这些问题的发生至关重要,下面我们主要对层压后出现气泡现象的原因和解决措施进行总结。

组件层压后存在气泡,可能造成的原因: 1、EVA裁剪的数量没有合理控制,导致EVA裁剪过量,放置时间长,致使EVA受潮:当EVA受潮时,会出现间歇性局部花纹状不粘合现象即局部脱胶。

解决方法:有效的控制每天使用的EVA数量,并且EVA从产家购进时摆放要合理,环境湿度要≤60%。

而且拿到组件车间进行生产的EVA批号、时间进行有效控制,尽量做到EVA购进后及时生产。

做到先购买的先生产。

2、EVA材料本身不纯,交联度达不到技术指标。

指标规定EVA的交联度要达到75%-85%,过高EVA容易变黄,交联度过低会导致气泡。

解决方法:购进EVA时,要求产家提供确切的工艺参数,因为各个产家的EVA不同,工艺参数要相应有所改动。

为了使EVA交联度达标,把好来料关很重要。

工艺员及时做 EVA交联度实验,确保EVA 交联度合格。

3、抽真空不理想,不能将气体抽干净,加压时已不能将气泡赶出:层压后出现气泡很大程度上与抽真空有关,所以每次层压前要观察层压机真空泵是否正常,上下室真空维持力是否正常。

①真空泵转速低(即功率低)会导致抽真空抽不干净。

但是转速过快(抽真空力度大)又会导致电池串错位。

选择合适的真空泵很重要。

②检查密封圈是否漏气,特别注意层压机上盖密封圈。

漏气会导致层压出现气泡。

解决方法:设备技术部及时更换硅胶板,及时更换真空泵油,适时对真空管道进行清理,防止真空管道堵塞,导致抽真空不良。

操作人员在层压前确保高温布无残留EVA和异物,注意清洁工作,防止抽真空时吸入真空管道。

混凝土表面出现气泡的原因与处理措施

混凝土表面出现气泡的原因与处理措施混凝土的外观气泡不仅影响观感,同时也会对混凝土的耐久性和结构安全产生影响。

混凝土表面气泡产生的原因较为复杂,从河砂级配、减水剂、混凝土整体的坍落度、含气量、塑性黏度、脱模剂选择、布料厚度、振捣均会对混凝土表面气泡产生影响,不少学者进行了相关研究。

这种针对某一因素或多个因素对混凝土气泡影响的研究从室内结果来看均具有积极的研究价值,但从工程实际操作中,往往需要根据现场施工效果去逆推产生的原因以便找出改进措施。

若对可能造成表面气泡的因素进行一一排除,不仅工作量大,从工期上考虑也不现实。

目前对气泡产生原因进行定性分析的文章较少,而混凝土表面气泡问题究竟是混凝土自身的问题还是振捣原因导致还需进一步论证,因此本文从气泡的形状、尺寸、数量、分布等表现形式对几种常见的气泡进行归纳总结,尝试建立气泡特征与气泡产生原因间的对应关系,并提出相应的处理方法,希望可为处理工程实际问题提供帮助。

1不规则大气泡不规则大气泡通常尺寸大于10mm,轮廓不规则。

此类气泡为混凝土浇筑时混凝土与模板未完全贴合产生的空隙,振捣时空隙中空气未排出所致,属于固-气界面。

具体产生的原因一方面是由于混凝土黏稠度过大,主要由于减水剂掺量不足或坍落度损失过大造成;另一方面是混凝土构件在施工过程中振捣不到位或漏振,导致气泡无法排出,进而形成气泡。

以下对容易出现的几种气泡形式进行分析。

(1)混凝土表面存在的尺寸大而轮廓形状不规则的气泡,通过仔细观察发现,该气泡内壁粗涩,内表面浆体存在凸起的砂粒,气泡深度较大。

实际情况为该构件于冬天浇筑成型,气温较低影响了减水剂的早期分散效果,混凝土比较黏稠、填充效果较差,浇筑时混凝土与模板间存在较大的空隙,由于气温较低且施工效率过高,振捣时漏振形成气泡。

(2)为墩柱表面不规则气泡,气泡内表面粗涩,但深度较浅,分析认为墩柱浇筑时混凝土流动性较好,由于墩柱浇筑高度较大,空气在侧向混凝土的压力下被压缩,故而呈扁平状。

对层压后出现气泡现象的总结_做完小气泡有脱皮现象

对层压后出现气泡现象的总结_做完小气泡有脱皮现象(总2页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--对层压后出现气泡现象的总结_做完小气泡有脱皮现象对层压后出现气泡现象的总结组在太阳能组件生产过程中,层压是一道至关重要的工序。

组件的寿命,性能及组件的美观都在层压这个环节定型。

而在这道环节,经常出现一些致命的问题,比如出现气泡、组件破碎、电池串错位等等。

严重时甚至导致组件的报废,这无疑会增加生产成本。

所以有效控制这些问题的发生至关重要,下面我们主要对层压后出现气泡现象的原因和解决措施进行总结。

组件层压后存在气泡,可能造成的原因:1、EVA裁剪的数量没有合理控制,导致EVA裁剪过量,放置时间长,致使EVA受潮:当EVA受潮时,会出现间歇性局部花纹状不粘合现象即局部脱胶。

解决方法:有效的控制每天使用的EVA数量,并且EVA从产家购进时摆放要合理,环境湿度要≤60%。

而且拿到组件车间进行生产的EVA批号、时间进行有效控制,尽量做到EVA购进后及时生产。

做到先购买的先生产。

2、EVA材料本身不纯,交联度达不到技术指标。

指标规定EVA的交联度要达到75%-85%,过高EVA容易变黄,交联度过低会导致气泡。

解决方法:购进EVA时,要求产家提供确切的工艺参数,因为各个产家的EVA不同,工艺参数要相应有所改动。

为了使EVA交联度达标,把好来料关很重要。

工艺员及时做EVA交联度实验,确保EVA交联度合格。

3、抽真空不理想,不能将气体抽干净,加压时已不能将气泡赶出:层压后出现气泡很大程度上与抽真空有关,所以每次层压前要观察层压机真空泵是否正常,上下室真空维持力是否正常。

①真空泵转速低(即功率低)会导致抽真空抽不干净。

但是转速过快(抽真空力度大)又会导致电池串错位。

选择合适的真空泵很重要。

②检查密封圈是否漏气,特别注意层压机上盖密封圈。

漏气会导致层压出现气泡。

解决方法:设备技术部及时更换硅胶板,及时更换真空泵油,适时对真空管道进行清理,防止真空管道堵塞,导致抽真空不良。

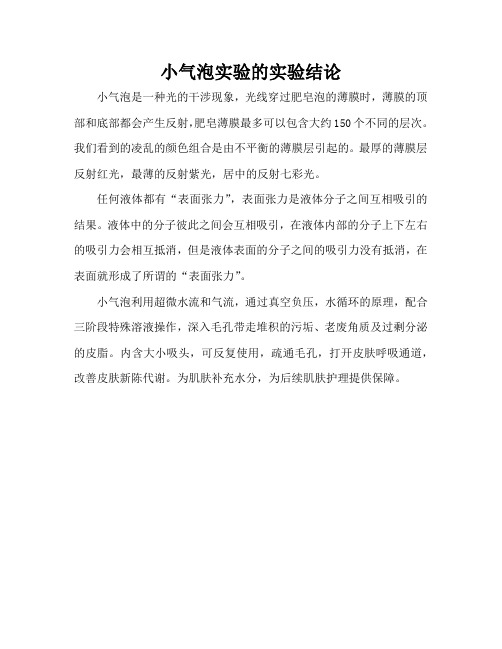

小气泡实验的实验结论

小气泡实验的实验结论

小气泡是一种光的干涉现象,光线穿过肥皂泡的薄膜时,薄膜的顶部和底部都会产生反射,肥皂薄膜最多可以包含大约150个不同的层次。

我们看到的凌乱的颜色组合是由不平衡的薄膜层引起的。

最厚的薄膜层反射红光,最薄的反射紫光,居中的反射七彩光。

任何液体都有“表面张力”,表面张力是液体分子之间互相吸引的结果。

液体中的分子彼此之间会互相吸引,在液体内部的分子上下左右的吸引力会相互抵消,但是液体表面的分子之间的吸引力没有抵消,在表面就形成了所谓的“表面张力”。

小气泡利用超微水流和气流,通过真空负压,水循环的原理,配合三阶段特殊溶液操作,深入毛孔带走堆积的污垢、老废角质及过剩分泌的皮脂。

内含大小吸头,可反复使用,疏通毛孔,打开皮肤呼吸通道,改善皮肤新陈代谢。

为肌肤补充水分,为后续肌肤护理提供保障。

层压后气泡原因分析

太阳能组件在制作过程中,会有一些质量问题存在,包括电池片移位、气泡、背板褶皱、异物、汇流带弯曲等,本文将主要针对气泡问题展开总结;在介绍气泡产生的原因之前,先了解一下气泡现象会对组件产生何种影响及造成何种后果: 1、IEC61216中第7章严重外观缺陷中d在组件的边缘和任何一部分电路之间形成连续的气泡或脱层通道中表明存在以上描述的现象,该组件实验将判断不通过;2、有源器件表面产生的气泡,当存在该问题的组件安装于系统工程上后,受室外环境的影响,组件在发电过程中电池片表面温度约在室温~65℃间,在该种条件下,有源器件表面的气泡会游离、扩展,形成面积较大的脱层,当电池片与玻璃脱离后,受光率将严重受到影响,导致功率的急剧下降;3、有源器件以外但与有缘器件未存在安全距离,该种气泡在在安装与系统工程之后,不良问题参照上述问题2;气泡产生的原因及解决方案对于气泡产生的问题,从气泡出现的位置及表现出来的现象分析原因,气泡出现的位置表现的现象可分为一下几种:1组件内随即位置出现的气泡,个数较少,多半气泡旁夹带异物;A、异物引起的气泡且形成气泡通道,如图1图1异物引起的气泡解决措施:改善车间操作环境,加强层压前的检查;B、排版时返修电池片,焊锡渣或残留物EVA产生的气泡解决措施:尽量减少在排版台上存在残留物,注意清理干净操作台面;C:EVA失效受潮或过期,如图2所示;图2EVA失效引起气泡2组件内出现大面积气泡,数量较多:A、设备故障,层压时不抽真空或层压机橡胶板有破损或裂隙,如图3所示;图3大面积气泡解决措施:1.调整层压参数,重新层压;2.每天当班做好点检;3.定期做好设备的维修保养;B、层压参数不合适解决措施:针对EVA供应商提供的层压参数,需经过试验后,调整到合适的工艺参数;3电池片上互联条旁,出现的气泡或气泡群:A、助焊剂残留在电池片的互联条两侧,层压时挥发后气体难排出,在互联条两侧产生气泡或气泡群;如图4所示;电池片上互联条旁,出现的气泡或气泡群解决措施:1.在作业指导书上表明助焊剂的用量,控制助焊剂的用量,焊接时保证互联条焊接时保持在浸润状态,互联条不可未达到浸润状态就进行施焊;2.对于助焊剂在电池片表面的残留,可用酒精进行清洗;B、排版时返修电池片,造成电池片与玻璃间的EVA烫伤,层压时空气难以抽出,产生个别小气泡;解决措施:1.尽量减少在排版台上的返工,返工结束后清理好工作台面;2.烫伤后的EVA需剔除掉,重新补上同批次新EVA再层压C、焊接虚焊时,虚焊的空隙处气体较难排出,易产生气泡;如图5所示解决措施:焊接时减少虚焊的产生,对产生的虚焊进行修复;图5虚焊处产生气泡4汇流带旁出现的气泡特别是在隔离处出现频率较多:A、引出线处隔离较厚,形成的高低落差导气困难,如图6所示图6汇流带处出现气泡解决措施:1.调整隔离厚度;2.调整层压参数;B、汇流条厚度过厚,形成的高低落差导致导气困难,如图7所示;图7汇流带过厚解决措施:设计时硬充分考虑到零部件涉及标准,另外,在保证达标的前提下,调整工艺参数; 5操作原因导致气泡,如裸手操作,玻璃清洗残留水分等,应加强车间管理,提高员工素质;结语气泡是组件生产过程中最常见的问题之一,公司应制定具体的应对流程,方便出现气泡问题是按解决方案实行,另外应该加强车间的管理,技术人员素质的提高,从预防到补救做到万无一失;。

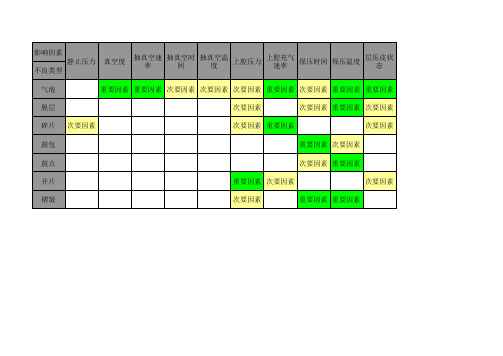

层压常见质量问题原因分析和措施

影响因素静止压力真空度抽真空速率抽真空时间抽真空温度上腔压力上腔充气速率保压时间保压温度层压皮状态不良类型气泡重要因素重要因素次要因素次要因素次要因素重要因素次要因素重要因素重要因素脱层次要因素次要因素重要因素次要因素碎片次要因素次要因素重要因素次要因素鼓包重要因素次要因素鼓点次要因素重要因素并片重要因素次要因素次要因素褶皱次要因素重要因素重要因素不良类型发生阶段不良出现的位置主要原因及形成机理不良特征组件层压机气泡进料至下盖期中间全部一般引起因素为组件进料后下盖慢或设备异常不能抽真空,EVA局部受热,局部提前固化,包裹气泡可能伴有碎片,气泡一般形状不规则抽真空全部全部一般引起因素为组件进料下盖后,真空系统运作异常,EVA泡沫化,气泡无法抽出气泡呈大麻点状,组件背板凹凸不平保压期头部汇流条不固定一般为高温引起,由于物质间的导热差异,镀锡铜带附近的EVA受高热后,内部的类过氧化物交联剂优先分解产生气泡气泡多呈长条形,附着于汇流条上,圆润保压期不固定不固定一般异物引起的气泡,需观察气泡中心位置是否有明显异物,异物的材质,易藏匿和产生气泡,如透明的覆膜,干燥剂等气泡多呈梅花状保压期不固定不固定一般油污也易引起组件气泡单个气泡面积很大,边缘圆润保压期不固定不固定1.一般水,助焊剂也易引起组件气泡2.EVA材质异常气泡边缘多呈杉树状,中间可能存在EVA结晶保压期边缘电池片之间四周一般引起因素为层压皮过紧导致对组件得覆压不足,气泡没有被及时压出气泡单个颗粒状分布于组件外缘电池片之间的相同位置保压期全部电池片之间全部1.一般引起因素为层压皮过送导致对组件整体覆压不足,气泡没有被及时压出2.真空度不足在前期也易造成类似异常气泡颗粒状不规则的分布于组件电池片之间保压期不固定固定层压机局部温度过高,导致组件局部区域的过氧化物交联剂优先分解产生气泡气泡为群聚性颗粒状,有范围充气阶段汇流条与电池片之间不固定1.上腔充气速率过慢,导致头部的汇流条与电池片之间的气泡无法被压出2.EVA的流动性较差或者绝缘小条没有与汇流条卡齐也易产生类似气泡气泡多呈长条形抽真空互联条折弯点不固定一般引起因素为互联条折弯点过高,中间滞纳气泡,难被抽出,最终停留在折弯点附近气泡不规则,圆润抽真空互联条两侧不固定1.助焊剂或者互联条上有水,易产生气泡2.焊接时的空焊,虚焊,也会在互联条两侧出现气泡前者气泡不规则,外缘呈杉树状后者气泡有明显从互联条下溢出现象保压期不固定不固定一般原因为EVA交联不均匀,涉及层压机的温度均匀性,或者在气泡区域内存在异物,异物满足使其造成交联不均匀的条件典型的缺胶型气泡,中间颜色比周围淡保压期电池片背面的EVA不固定常见于FirstEVA返工组件中,原先那层EVA经过再次高温时出现这类现象气泡有明显从电池片下溢出现象,并且满足边缘有些形状不规则的小气泡脱层保压期组件边缘固定层压机上腔存在异物,导致组件组件层压时,区域EVA被挤出而出现脱层,背面有轻微凹凸感,或层压皮运行不稳定,保压过程中出现凸起,也易出现脱层该类脱层多集中于组件边缘,形状特殊保压期不固定固定层压机局部温度不足,EVA交联后玻璃强度不够也易出现脱层保压期不固定不固定背板或者玻璃上沾有油污类物质,也容易出现脱层呈现出玻璃压花的,一般为玻璃上有油污类物质保压期全部全部Toyo和STR搭配时也易出现该类脱层,初步分析为Toyo层间剥离强度不足层压后短边缘全部一般为温度过低和背板收缩共同作用,一定条件下背板的PET还是比较厚的组件短边缘10mm以内出现白色脱层,类似于群聚微小气泡,长边有时会有,但明显比短边轻微层压后长边缘不固定一般员工在组件过热下料后,翻转组件极容易造成该异常上腔充气不固定中间由于层压机充气速率过快,层压皮对电池片施压导致电池片碎片层压后显示电池片轻微分离,无重叠现象,电池片上裂纹线整齐下盖期不固定中间层压机在下盖过程中,皮由于老化,或者上腔存在压力,导致层压皮先着陆,对电池片施压碎片层压后显示电池片飘逸明显,重叠现象严重,裂纹线整齐碎片保压期不固定不固定由于手工焊焊接出现空焊,漏锡,锡堆等异常,在层压中,电池片受力碎裂层压后电池片轻微分析,无明显重叠,裂纹线异常,甚至出现三角状碎片保压期不固定不固定由于手工焊焊接中出现隐裂,导致层压后出现碎片层压后显示电池片轻微分离,无重叠现象,电池片上裂纹线整齐层压前短边及四角不固定一般层压前员工抬动操作不正确也易导致碎片层压后显示电池片飘逸明显,重叠现象严重,裂纹线异常,会出现多裂纹线保压期中间不固定层压机进料后下盖慢或者组件抢救时,由于组件中间EVA先熔先固,易拉碎电池片碎片数量大,不规则保压期组件头尾部不固定在对汇流条和互联条焊接时,出现互联条被强拉弯曲现象,层压后出碎片明显的互联条弯曲现象鼓包保压期全部全部相同温度下,出现保压时间过长主因为时间保压期全部全部相同时间下,温度过高也易出现鼓包主因为时间保压期不固定不固定电池片背电场或背电极印刷烧结异常,易出现浆料脱落对应位置现状特殊鼓点层压后全部全部相同温度下,保压时间过短易出现鼓点主因为温度层压后全部全部相同时间下,温度过低导致EVA交联不足,收缩明显出鼓点主因为温度保压期不固定固定上腔存在异物,或EVA凝胶残留等。

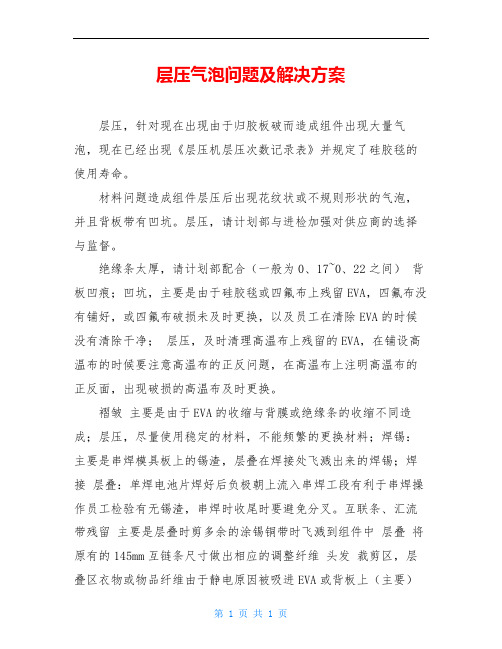

层压气泡问题及解决方案

层压气泡问题及解决方案层压,针对现在出现由于归胶板破而造成组件出现大量气泡,现在已经出现《层压机层压次数记录表》并规定了硅胶毯的使用寿命。

材料问题造成组件层压后出现花纹状或不规则形状的气泡,并且背板带有凹坑。

层压,请计划部与进检加强对供应商的选择与监督。

绝缘条太厚,请计划部配合(一般为0、17~0、22之间)背板凹痕;凹坑,主要是由于硅胶毯或四氟布上残留EVA,四氟布没有铺好,或四氟布破损未及时更换,以及员工在清除EVA的时候没有清除干净;层压,及时清理高温布上残留的EVA,在铺设高温布的时候要注意高温布的正反问题,在高温布上注明高温布的正反面,出现破损的高温布及时更换。

褶皱主要是由于EVA的收缩与背膜或绝缘条的收缩不同造成;层压,尽量使用稳定的材料,不能频繁的更换材料;焊锡:主要是串焊模具板上的锡渣,层叠在焊接处飞溅出来的焊锡;焊接层叠:单焊电池片焊好后负极朝上流入串焊工段有利于串焊操作员工检验有无锡渣,串焊时收尾时要避免分叉。

互联条、汇流带残留主要是层叠时剪多余的涂锡铜带时飞溅到组件中层叠将原有的145mm互链条尺寸做出相应的调整纤维头发裁剪区,层叠区衣物或物品纤维由于静电原因被吸进EVA或背板上(主要)层叠裁剪车间防静电措施,裁减,层叠工序卫生工作及员工衣着改进,从新制作背板,EVA周转车,昨天用简易的释放静电装置有一定的效果,但是同时又带来了一些不便,所以现在准备从新制作工装,图纸在设计中裁剪区,层叠区衣物或物品纤维在运输或使用时掉进EVA或背板上层叠裁剪玻璃划痕层叠搬运时手势不对玻璃与玻璃之间划伤,玻璃自身问题层压层叠在搬运玻璃时避免拖拉现象,进检,采购部门对玻璃质量的把关,并设立准备工段玻璃杂质玻璃自身问题玻璃自身原因进检,采购部门对玻璃质量的把关小虫裁剪区,层叠区有小虫飞进EVA或背板中加强车间的防虫管理,及密封性,保持车间整洁,进车间要设风淋,门禁系统破片,缺角1、主要是由于电池片碰撞所致2、电池片自身质量问题3、层压时操作方法不对导致破片搬放组件统一手势背板破层压时在铺设高温布时没有将组件引出线摆弄整齐导致背板被压破及电池片被压破有些材料比较软,在割边时会割破操作人员不注意将组件背板划破层压铺设高温布时没有将引出线平铺在背板上,导致层压过程中将背板划破并将电池片顶破,消边时由于刀片问题用力过猛,不慎将背板划破整体偏移主要出现在诸暨枫华,其次为其他国产EVA其他产生的可能在于操作人员在抬组件时由于晃动造成层压材料不能更换太频繁,对出现问题的EVA 停用规范抬组件的手势背板偏移主要发生在没有黏贴胶带的组件,或者由于粘贴四周的胶带没有粘牢检验层压操作人员在抬组件前确认四周的胶带是否贴好,在摆放的时候查看背板是否有移动,如有需纠正过来异物主要是材料中含有的杂质,或是层叠的时候由于静电而带入的异物层叠加强材料的进料检验,增加防静电措施汇流带弯曲接线头外露主要是由于EVA收缩不同引起,层压机在抽真空的时候造成的原因层压层压机需定期维护,真空泵油的更换以及真空泵本身均需要制定定期维护保养条码操作人员不注意,检验漏检。

覆膜常见问题及解决方法

覆膜常见问题及解决方法问题一:覆膜后出现气泡覆膜常常会出现气泡,造成视觉上的影响。

以下是一些常见的原因和相应的解决方法:1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

1.不适当的温度控制:如果温度过高或过低,都可能导致气泡的产生。

建议根据覆膜材料的特性,调整温度至适当的范围,不同材料对应的适宜温度可能有所不同。

2.表面未完全清洁:有时覆膜前的基材表面可能存在灰尘、油污等杂质。

在覆膜之前要确保将表面彻底清洁,以避免气泡的产生。

2.表面未完全清洁:有时覆膜前的基材表面可能存在灰尘、油污等杂质。

在覆膜之前要确保将表面彻底清洁,以避免气泡的产生。

层压气泡问题及解决方案

层压气泡问题及解决方案层压,针对现在出现由于归胶板破而造成组件出现大量气泡,现在已经出现《层压机层压次数记录表》并规定了硅胶毯的使用寿命。

材料问题造成组件层压后出现花纹状或不规则形状的气泡,并且背板带有凹坑。

层压,请计划部与进检加强对供应商的选择与监督。

绝缘条太厚,请计划部配合(一般为0、17~0、22之间)背板凹痕;凹坑,主要是由于硅胶毯或四氟布上残留EVA,四氟布没有铺好,或四氟布破损未及时更换,以及员工在清除EVA的时候没有清除干净;层压,及时清理高温布上残留的EVA,在铺设高温布的时候要注意高温布的正反问题,在高温布上注明高温布的正反面,出现破损的高温布及时更换。

褶皱主要是由于EVA的收缩与背膜或绝缘条的收缩不同造成;层压,尽量使用稳定的材料,不能频繁的更换材料;焊锡:主要是串焊模具板上的锡渣,层叠在焊接处飞溅出来的焊锡;焊接层叠:单焊电池片焊好后负极朝上流入串焊工段有利于串焊操作员工检验有无锡渣,串焊时收尾时要避免分叉。

互联条、汇流带残留主要是层叠时剪多余的涂锡铜带时飞溅到组件中层叠将原有的145mm互链条尺寸做出相应的调整纤维头发裁剪区,层叠区衣物或物品纤维由于静电原因被吸进EVA或背板上(主要)层叠裁剪车间防静电措施,裁减,层叠工序卫生工作及员工衣着改进,从新制作背板,EVA周转车,昨天用简易的释放静电装置有一定的效果,但是同时又带来了一些不便,所以现在准备从新制作工装,图纸在设计中裁剪区,层叠区衣物或物品纤维在运输或使用时掉进EVA或背板上层叠裁剪玻璃划痕层叠搬运时手势不对玻璃与玻璃之间划伤,玻璃自身问题层压层叠在搬运玻璃时避免拖拉现象,进检,采购部门对玻璃质量的把关,并设立准备工段玻璃杂质玻璃自身问题玻璃自身原因进检,采购部门对玻璃质量的把关小虫裁剪区,层叠区有小虫飞进EVA或背板中加强车间的防虫管理,及密封性,保持车间整洁,进车间要设风淋,门禁系统破片,缺角1、主要是由于电池片碰撞所致2、电池片自身质量问题3、层压时操作方法不对导致破片搬放组件统一手势背板破层压时在铺设高温布时没有将组件引出线摆弄整齐导致背板被压破及电池片被压破有些材料比较软,在割边时会割破操作人员不注意将组件背板划破层压铺设高温布时没有将引出线平铺在背板上,导致层压过程中将背板划破并将电池片顶破,消边时由于刀片问题用力过猛,不慎将背板划破整体偏移主要出现在诸暨枫华,其次为其他国产EVA其他产生的可能在于操作人员在抬组件时由于晃动造成层压材料不能更换太频繁,对出现问题的EVA 停用规范抬组件的手势背板偏移主要发生在没有黏贴胶带的组件,或者由于粘贴四周的胶带没有粘牢检验层压操作人员在抬组件前确认四周的胶带是否贴好,在摆放的时候查看背板是否有移动,如有需纠正过来异物主要是材料中含有的杂质,或是层叠的时候由于静电而带入的异物层叠加强材料的进料检验,增加防静电措施汇流带弯曲接线头外露主要是由于EVA收缩不同引起,层压机在抽真空的时候造成的原因层压层压机需定期维护,真空泵油的更换以及真空泵本身均需要制定定期维护保养条码操作人员不注意,检验漏检。

混凝土表面气泡问题综合分析

混凝土表面气泡问题综合分析一、问题提出混凝土表面气泡问题是建筑施工过程中比较常见的问题之一,它严重影响建筑物的美观度和使用寿命,甚至还会影响其承载能力。

因此,解决混凝土表面气泡问题对于建筑施工来说至关重要。

本文以建筑专家的角度,对混凝土表面气泡问题进行综合分析和解决方案探讨。

二、气泡形成原因混凝土表面气泡的形成有很多原因,主要与混凝土的材料、施工工艺和环境等相关。

其中,水泥和砂浆中留下的空洞、过量的水分、混凝土振捣时间过短、气温低等因素都可能导致混凝土表面气泡问题的出现。

针对不同原因,我们可以通过不同的方式进行解决。

三、解决方案对于混凝土表面气泡问题,我们可以采取以下几种解决方案。

首先,我们需要在混凝土初拌时严格控制水泥和砂浆的比例,并适量添加一定的填充材料以填充空洞。

其次,我们需要掌握混凝土振捣的时间和振动频率,确保混凝土振捣均匀、充分,避免形成气泡。

此外,我们还需要在混凝土浇筑时选用适当的温度和湿度,避免气温过低导致混凝土水分凝结不良,从而形成气泡。

四、问题案例分析1、某高层建筑外墙出现了大面积的混凝土表面气泡,导致外墙的美观度受到严重影响。

经过专业人员的分析,发现混凝土振捣不够充分,且湿度和温度不合适,导致混凝土表面气泡的出现。

对此,工程队对混凝土施工工艺进行了改进,严格控制了振捣时间和温湿度等因素,最终解决了表面气泡问题。

2、某办公楼顶部装修完成后不久,出现了大面积的混凝土表面气泡。

经过检查发现,混凝土初拌时未严格把握水泥和砂浆比例,加上施工工艺不当,导致气泡的形成。

为了解决问题,工程队对初拌材料进行了精准计量,加入了适量的填充材料,并调整了施工工艺,最终成功地解决了表面气泡问题。

3、某公路桥梁在施工过程中出现了大量的混凝土表面气泡,严重影响了其承载能力和使用寿命。

经过专业人员的检查,发现混凝土振捣时间过短,且混凝土使用的水泥品质不佳。

为此,工程队对振捣时间和水泥品质进行了严格管控,成功地解决了表面气泡问题。

光伏组件层压气泡问题分析报告

三、气泡与未溶占总生产量及总不良品的比例变化

13号

总生产量 总不良数 气泡+未溶 气泡占总生产量的比例 气泡占总不良品的比例 1118 33 5 0.45% 15.16%

14号

929 27 15 1.62% 55.56%

15号

1054 26 5 0.47% 19.23%

四、总结: (1)由于为了缩短层压时间,提高层压效率,而调整层压工艺,引起的 不少气泡和未溶现象,在还原层压工艺后气泡和未溶基本得到控制。但为了 提高层压效率,层压工艺还需进一步调整(138度/360s) (2)由于4号层压机的台面温度不是很稳定,会出现温度偏低现象,针对这 个现象,对4号层压进行台面温度多路测试,并且坚持对每2小时对每台层压机 进行温度测试。 (3)实时跟踪各台层压机层压情况,以便及时对有异常的层压机进行修正。

8台机器每天产生的不良数量及现象 二、层压机与不良品数的关系

13号

14号

15号

16号

1# 13号 14号 15号 16号 0 2 0 0

2# 0 3 0 0

3# 0 1 0 0

4பைடு நூலகம் 1 2 2 0

5# 1 1 0 0

6# 3 1 1 1

7# 0 4 1 0

8# 0 1 1 0

1#

2#

3#

4#

5#

光伏组件层压气泡问题分析报告

一、气泡随时间的变化情况

13号

14号

15号

16号

13号中午开始更换140度/360s/600s层压工艺,由于温度过高,在14号下午两 点前产生11块未溶和4块气泡,针对上述情况,14号两点左右把1-6号层压机的 层压工艺调整为原来的135度/360s/840s,保留7、8号层压机的层压工艺并继 续跟踪,但在15号7、8号层压机层压的组件中均出现未溶,在15号将7、8号层 压机的层压工艺也还原为原来的135度/360s/840s 。下边是各台层压机13号-16 号的气泡和未溶的统计及相关的解释。

在本压后有气泡有都哪些原因造成的

在本压后有气泡都有哪些原因造成的1\關於本壓後有氣泡,請先確認氣泡發生在ACF貼附前還是後,再確認氣泡位置是否固定,若排除不是制程的問題,最主要因素是IC來料的問題,可以通過降低壓力提高溫度來解決,具體IC來料的什麼問題導致本壓後有氣泡需同供應商商討2\一般都是温度太低的原因,BUMP的高低差异太小了。

3\IC本压后被推动与温度均会造成气泡气泡 (bubble)1. PET 以硅胶复合层为粘剂,可防止气泡形成2 COG IC bubble & 脱落I)ACF不曾过保质期,开封后不会超过一周;II)气压正常,有测量了,压头驱动用的是汽缸;压力,温度QC每日检查;III).清洁LCD用的是超声波清洗,然后照UV光,有段时间还在打IC前用橡皮擦,无用;IV)ACF是伪劣品3.除了油污状气泡外,在显微镜下是否可以看到粒子明显没有压破;如果是弱压的话,就可能是温度或者压力问题,不要完全相信屏幕上显示的温度,最好用测温器实测一下。

弱压已排除,那些有气泡的样品粒子都压破了,但接合不紧,可重压OK,4.Clear :I)COG產品從固烤後員工接觸玻璃都要戴手套,以免上面留有油污,到貼ACF前都要用异丙醇清洗..II)真空中含有水份III)机器有油污IV)LCD表面污染问题,不要太信任现在的清洗工艺,无论是超声波+清洗剂+DI水清洗还是用异丙醇擦拭都不能绝对的清洗干净LCD的,其上肯定会残留有一定的离子以及微生物,最好是用等离子气体清洗,Panasonic就有相关的设备。

何况清洗后,有可能再被污染;V ) IC本身有污染,这个是有问题的,一般的正规的大晶圆厂,IC在出厂前,都有一道清洗工序,但也不要绝对信任这道清洗,据我的经验,IC的污染是存在一定的可能性的!VI) 但是经常更换用的LCD端子的清洁试剂是否有问题VII) ACF 和IC可以拿去做FTIR,分析成分(IC表面是否有脏污)5. 检查一下IC的平面度和表面粗糙度6.ACF:I ) ACF材料已经失效或快要失效(保质期),可以做一个ACF的粘住力、拉力测试,或者ACF的水分成分测试的。

层压机气泡问题

层压机气泡问题

——发表于楼主:

层压机层压玻璃时其他公司要垫板吗?说是减小压力,直接调参数不就行了,用垫板干嘛。

真的不是很懂,现在在调试阶段,总有气泡产生,抽真空9分钟还有,哪位DX指点下

二楼:

具体的问题需要具体分析

你可以考虑分段层压,应该能解决问题

三楼:

层压产生气泡的原因很多,EV A也会啊

LZ用的是哪家的EV A啊?

四楼:

垫板?楼主说的在具体点吧?

五楼:

抽空9min确实没有听过。

垫板?最好楼主能上图

六楼:

晕,垫板对组件背膜平整有好处?这个会有问题的

七楼:

层压气泡首先检查下室真空度然后检查上室充气是否正常然后再是检查温度

八楼:

换个EV A做下实验,如果还有真空一定有问题,当然温度也要看一下

九楼:

抽真空时间不一定好,检查你的真空度

十楼:

气泡不一定是由抽真空时间的长短决定的,就EV A来说,和总的施压时间关系比较大,延长施压时间实验一下。

如果你已经采用了分段层压方式,可调整各段的时间,特别是最后一段。

如果是组件边缘垫板的话,可能是防止压裂。

十一楼:

1)温度过高:温度超过EV A的极限会产生密集小汽泡.

2)EV A受潮:间歇性局部花纹状不粘合现象.

3)真空度不够:检查机器.

十二楼:

层压工艺慢慢琢磨,压力问题主要

十三楼:

抽真空,压力,加压时间,温度,材料等自己做对比试验看看

资料来源:hg_laser@。

干式复合膜出现气泡、强度不良、异味问题及相应的解决方法

干式复合膜出现气泡、强度不良、异味问题及相应的解决方法干式复合是指黏合剂在干的状态下进行复合的一种方法,在进行复合时,干式复合膜可能出现一系列的质量问题,本文为您列出部分可能会出现的质量问题并且搭配了相应的解决方法以供参考。

复合产品气泡出现气泡是由于复合层之间没有完全贴合,以及产生的3大原因及解决方法1、产生原因①压辊使用时间过长或者使用维护不当,会使胶辊表面局部腐蚀或损伤,复合薄膜经过复合辊时,腐蚀或损伤部位没有受到压辊的压力,形成气泡。

②溶剂含活性氢的含量较高,反应放出二氧化碳,形成气泡。

③涂布量低于一定限度时,干式复合膜也容易形成气泡。

2、解决方法①更换压辊或修复。

②控制溶剂纯度。

③对涂布辊进行清洗处理或更换涂布辊。

复合强度不良复合强度不良是指剥离复合膜的强度比较低,以及产生的8大原因及解决方法1、产生原因①黏合剂及其涂布量选择不当或配比计量有误。

②融剂含醇、水或吸湿性基材含水较多,主剂反应不完全。

③涂布量不足。

④熟化条件不当。

⑤干燥和复合条件(复合压力、复合温度)不当。

⑥复合基材表面张力偏低。

⑦复合基材添加剂(爽滑剂、抗静电剂)析出。

⑧基材表面塑化不良或基材表面污染。

2、解决方法①重新选择黏合剂及其涂布量,准确配制。

②控制溶剂水、醇含量。

③提高涂布量(或更换、清洗涂布辊)。

④检查涂布压胶辊是否正常工作。

⑤更换黏合剂。

黏合剂应随配随用,严格控制剩余黏合剂的使用。

⑥复合基材进行表面处理。

⑦控制熟化温度和时间,抑制爽滑剂析出。

⑧更换基材。

产品异味产品异味产生的3大原因及解决方法1、产生原因①印刷油墨本身有问题或残留溶剂过高。

②薄膜生产厂家在生产基材时加入了某些有气味的助剂,经干式复合后助剂逐渐渗出而引起异味。

③薄膜本身的异味(PE的氧化臭味、EVA本身臭味等)。

2、解决方法①更换印刷油墨,严格控制印刷质量。

②调整干燥箱温度、进风量、排风量及车速。

③更换基材。

层压后出现的问题及解决方法

5、组件背膜凹凸不平,可能造成的原因:

1、多余的EVA 会粘到高温布和胶板上。

问题解决:

1、组件中有碎片:

①、首先要在焊接区对焊接质量进行把关,并对员工进行一些针对性的培训,使焊接一次成型。

②、调整层压工艺,增加抽真空时间,并减小层压压力(通过层压时间来调整)。

③、控制好各个环节,优化层压人员的抬板的手势。

2、组件中有气泡:

①、控制好每天所用的EVA 的数量,要让每个员工了解每天的生产任务。

②、材料是由厂家所决定的,所以尽量④、增大层压压力。(可通过层压时间来调整也可以通过再垫一层高温布来实现。

⑤、垫高温布,使组件受热均匀。(最大温差小于4℃)。

⑥、根据厂家所提供的参数,确定层压总的时间,避免时间过长。

⑦、应注重6S 管理,尤其是在叠层这道工序,尽量避免异物的掉入。

3、组件中有毛发及垃圾:

①、做好6S 管理,保持周边工作环境的整洁,并勤洗衣裤做好个人卫生。

②、调整工艺,对叠层工序进行操作优化,将单人拿取材料改为双人。

③、控制通道,装好灭蚊灯,减少小飞虫的进入。

4、汇流条向内弯曲:

①、调整层压工艺参数,使抽真空时间加长,并减小层压压力。

②、选择较好的材料。

5、组件背膜凹凸不平:

①、购买较好的橡胶胶板。

②、做好每次对高温布的清洗工作,并及时清理胶板上的残留EVA.。

1、由于EVA、DNP、小车子有静电的存在,把飘着空的头发,灰尘及一些小垃圾吸到表面。

2、叠成时,身体在组件上方作业,而又不能保证身体没有毛发及垃圾的存在。

3、一些小飞虫子死命的往组件中钻。

4、汇流条向内弯曲,可能造成的原因:

JS防水层为什么会出现小气泡?

JS防水层为什么会出现小气泡?

在室内装修工程中,JS防水层出现小气泡是一个常见的施工质量问题。

那么,为什么防水层会出现小气泡,是什么原因导致的;又应该采取什么措施处理呢?

一、为什么会出现小气泡

防水层出现小气泡从根本上讲是因为涂刷时涂膜裹入了空气,涂层在固化过程中水分蒸发形成气泡。

为什么涂膜会裹入空气,可以从以下几个方面分析。

1、检查购买的防水材料质量是否合格。

2、检查防水基层。

如果基面清理不够干净、灰尘过多,会导致防水表面起颗粒,涂刷时易造成涂膜未能与基面完全有效覆盖,内部进去空气。

3、防水涂料是否按产品说明比例投料,是否充分搅拌均匀。

4、JS防水涂料是水性涂料,含有水泥组成成分;涂刷时如果基面太干燥、没有湿润,易造成涂刷时涂膜与涂膜不能有效粘结,涂层裹入空气。

5、单次涂刷是否存在涂层过厚现象。

涂层过厚,如果内部裹入空气,不易有效挤出,涂层在固化过程中水分蒸发形成气泡。

6、技术交底是否到位,工人是否完全了解掌握施工要领;涂刷时力度是否到位。

二、处理措施:

1、防水基面必须做到平整、牢固、干净、无明水、无渗漏、凹凸不平及裂缝处须先找平,阴阳角应做成圆弧角。

2、如果防水层有轻微起泡的话,一般处理办法是,剔破气泡重新补刷防水涂料即可。

3、如果防水层起泡较大、面积较大、比较严重,还是要重新处理。

首先要清理基面,对起泡、起沙基面要进行修补,施工前要润湿基面,材料按说明比较投料且充分搅拌。

4、涂刷时,严格按照技术要求分遍成活。

防水层鼓泡起泡原因分析及防治措施

防水层鼓泡起泡原因分析及防治措施

一、现象:

防水层出现大量大小不等的鼓泡、气泡,局部卷材与基层或下层卷材脱空。

二、原因分析:

1)屋面基层潮湿,未干就刷冷底子油或铺卷材,基层窝有水分或卷材受潮,在受到太阳照射后,水汽蒸发,体积膨胀,造成鼓泡。

2)基层不平整,粘贴不实,空气没有排净。

3)卷材铺贴歪扭、皱褶不平,或刮压不紧,雨水潮气浸入。

三、防治措施:

严格控制基层含水率在6%以内;避免雨、雾天施工;防止卷材受潮;加强操作程序和控制,保证基层平整,涂油均匀,封边严密,各层卷材粘贴平顺严实,把卷材内的空气赶净;潮湿基层上铺设卷材,采取排气屋面做法。

治理方法:将鼓泡处卷材割开,采取打补丁办法,重新加贴小块卷材护盖。

EVA层压气泡原因分析及改善

BFE25/AL20/PET188/BPET50/LE

Cure

J/B install

10110010101 Junction Box;ONAMBA;PVU-B62 10110010201 10130010101 Fixing Sealant;Shin Etsu;KE-45 10130010101

Potting

➢ 考虑到Delamination Bubble和Drilled bubble形成的原因,RD LAB process 在EVA完 全交联之前不会释放层压压力,从而不会形成气泡;FAB process 层压和固化衔接段 是气泡形成的时期;

➢ 在FAB使用RD LAB相同的一步层压+固化方式,可以完全解决气泡问题;但process time 为47min,tact time=470S,为生产不可接受;

4.5

Bubble size(4mm2~20mm2)

4 3.5

Spec

3

2.5

2

1.5

1

0.5

0

01C0109C104550 01C0109C104578 01C0109C104582 01C0109C104586 01C0109C104590 01C0109C104574 01C0109C104677 01C0109C104676 01C0109C104680 01C0109C104554 01C0109C104558 01C0109C104562 01C0109C104566 01C0109C104570 01C0109C104530 01C0109C104534 01C0109C104538 01C0109C104542 01C0109C104546 01C0109C104686 01C0109C104690 01C0109C104694 01C0109C104794 01C0109C104798 01C0109C104594 01C0109C104598 01C0109C104698 01C0109C104702 01C0109C104706 01C0109C104710 01C0109C104714 01C0109C104718 01C0109C104802 01C0109C104806 01C0109C104810 01C0109C104814

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对层压后出现气泡现象的总结_做完小气泡有脱皮现象

?对层压后出现气泡现象的总结组在太阳能组件生产过程中,层压是一道至关重要的工序。

组件的寿命,性能及组件的美观都在层压这个环节定型。

而在这道环节,经常出现一些致命的问题,比如出现气泡、组件破碎、电池串错位等等。

严重时甚至导致组件的报废,这无疑会增加生产成本。

所以有效控制这些问题的发生至关重要,下面我们主要对层压后出现气泡现象的原因和解决措施进行总结。

组件层压后存在气泡,可能造成的原因:

1、EVA裁剪的数量没有合理控制,导致EVA裁剪过量,放置时间?????长,致使EVA受潮:当EVA受潮时,会出现间歇性局部花纹状不粘合现象即局部脱胶。

解决方法:有效的控制每天使用的EVA数量,并且EVA从产家购进时摆放要合理,环境湿度要≤60%。

而且拿到组件车间进行生产的EVA批号、时间进行有效控制,尽量做到EVA购进后及时生产。

做到先购买的先生产。

2、EVA材料本身不纯,交联度达不到技术指标。

指标规定EVA的交联度要达到75%-85%,过高EVA容易变黄,交联度过低会导致气泡。

解决方法:购进EVA时,要求产家提供确切的工艺参数,因为各个产家的EVA 不同,工艺参数要相应有所改动。

为了使EVA交联度达标,把好来料关很重要。

工艺员及时做EVA交联度实验,确保EVA交联度合格。

3、抽真空不理想,不能将气体抽干净,加压时已不能将气泡赶出:层压后出现气泡很大程度上与抽真空有关,所以每次层压前要观察层压机真空泵是否正常,上下室真空维持力是否正常。

①真空泵转速低?(即功率低)会导致抽真空抽不干净。

但是转速过快(抽真空力度大)又会导致电池串错位。

选择合适的真空泵很重要。

②检查密封圈是否漏气,特别注意层压机上盖密封圈。

漏气会导致层压出现气泡。

解决方法:设备技术部及时更换硅胶板,及时更换真空泵油,适时对真空管道进行清理,防止真空管道堵塞,导致抽真空不良。

操作人员在层压前确保高温布无残留EVA和异物,注意清洁工作,防止抽真空时吸入真空管道。

4、加热板温度不均,导致EVA局部提前固化:由于EVA材料快速融化,组件加热时,升温到固化,时间很短,所以受热必须均匀。

而EVA材料受热温度的高低,直接影响到大面积交联度的均匀,所以加热板温度均匀性很重要。

采用热油加温,温度均匀性技术指标必须最大温差控制在±2℃。

解决方法:工艺技术部最好做到及时对每台层压机的加热板温度进行测试,确认加热板温度达到技术指标后层压。

出现气泡现象后停止层压,并且立刻对该层压机测试温度并做记录。

5、层压时间过长或层压温度过高:①层压温度对应的是EVA的固化温度。

温度越高,EVA交联反应越剧烈,完成固化的时间也就越短,这也是为什么加热板温度要均匀的原因。

而当层压温度过高,超过EVA极限时,层压出的组件会有密集的小气泡。

②层压时间过长会导致在EVA交联反应过程中,有机过氧化物分解产生气体,增加了组件层压后出现气泡的可能性。

6、有异物存在,而湿润角大于90°,使异物旁边,在层压时产生气体;

员工返修虚焊电池片时,助焊剂倾倒过量;

员工未戴口罩,唾沫飞溅到组件内。

解决方法:注意做到5S管理,特别是在层叠环节,避免有异物存在于组件

当中。

生产主管多注意员工是否规范操作。

在自检和互检时,员工要认真负责,不允许有异物存在,确保组件的质量。

7、理想的层压工艺是每次入料时层压机是冷却的,而为了省时省力采用了这种一次到位的层压工艺,本身就存在一定缺陷。

入料时层压机温度就很高,EVA 很快熔化,不利于抽真空。

而且入料时温度高EVA交联反应开始,不利于交联反应的控制,层压出现气泡的可能性随之增大。

8、设备运行不稳定,偶尔会导致层压出的组件内含有少量小气泡。

继续层压,则这种现象消失。

设备不间断运行,真空泵有时会抽真空不利,组件边缘可能会渗入少量气体,导致层压后存在气泡。

解决方法:若发现组件内有少量小气泡,先停止组件入料层压,层压机空走一次,跟电脑重启一样,能对气泡有所改善。