屏蔽板补偿作用改进引线框架镀层厚度均匀性

微电子框架(SMD)电镀中可能会遇到的一些问题

微电子框架(SMD)电镀中可能会遇到的一些问题0 前言在微电子器件制造中,常把微电子器件排列在铜基或镍-铁基的框架上,经过电镀锡或锡-铅后再切割分离成单元器件。

在电镀过程中可能会遇到一些问题。

1 框架原材料品质对电镀品质的影响(1)框架带料电极平台局部镀银的掩膜模老化或压力不够,造成镀银平台镀层外溢或引线切口侧溢,即镀层超过制程中规定的区域。

塑封过程中不能把银层溢出部位包封,银层露在黑体外面。

在电镀过程中,药水只能腐蚀基材而不能去掉银层。

通过电镀前处理,银层翘起。

电镀时翘起的银层成为尖端放电快速沉积的基础,也就造成电镀后毛刺的原因。

(2)框架引线歪斜,引线问距不一,造成引线电镀层厚度不均。

同时会影响镀后的切筋作业。

(3)框架冲模刀钝,引线在冲压方向的反面(框架背面)形成金属毛刺。

金属毛刺引发镀后的毛刺。

(4)框架基材合金金相不均,造成电镀前处理过程中的选择性不均匀蚀刻,如铁-镍金相不均,造成较活泼的铁元素优先蚀刻,电镀后镀层上呈现凹坑。

2 D/B、W/B、塑封品质对电镀品质的影响(1)塑封时如果上下模腔错位,造成溢料异常,特别是硬溢料异常。

对除溢料工序带来极大困难。

除不净溢料就造成电镀掩镀,影响爬锡特性,影响可焊性。

(2)在W/B(焊接金丝)过程中,如果金丝抛物线太高,造成塑封后金丝外露,电镀时黑体正面上有锡花形镀层(锡镀在金丝上)。

(3)在塑封过程中,因模腔不清洁,造成黑体不光亮,粗糙,电镀过程中,通过化学处理,会增加不光亮和粗糙的程度,影响外观和镭射字符作业。

(4)如果塑封工艺条件没有控制好,造成黑体疏松。

在除溢料过程中黑体易塌边、脱角,在电镀过程中药水易内渗,影响漂洗效果,同时可能影响管子电性。

(5)如果塑封后固化不足,造成黑体经不起电镀工艺过程中的化学作用或水刀压力冲击,而影响管子电性或损伤黑体。

(6)如果框架在D/B(焊接芯片)时工艺失控,保护气体失控或温度过高,造成框架过氧化,在常规电镀前处理过程中,不能去掉过氧化物,势必对电镀品质会造成严重影响。

EMC设计之屏蔽技术讲解

EMC设计之屏蔽技术讲解EMC设计中的屏蔽技术是一个重要的技术手段,用于减少电磁干扰的传递和对外发射,确保电子设备的正常工作和互不干扰。

屏蔽技术通过使用合适的材料和结构,将电磁波限制在特定的空间范围内,阻断干扰信号的传播路径。

屏蔽技术的基本原理是根据电磁波的传播特性,通过材料和结构的选择和设计,建立电磁屏蔽体来阻隔电磁波的传播。

具体来说,屏蔽技术可以分为近场和远场屏蔽。

近场屏蔽是指通过在干扰源和受干扰器之间放置电磁屏蔽体来降低电磁波的传播,以减少通过传导和辐射的干扰。

这种屏蔽技术常用于电磁辐射源和敏感元件之间的相邻布局。

常见的近场屏蔽材料有金属、导电涂层和导电橡胶等。

金属是最常用的屏蔽材料,具有较低的电阻率和较高的导电性能,可以有效地吸收和反射电磁波。

导电涂层和导电橡胶适用于在需要灵活性和接触性能的应用中。

远场屏蔽是指通过屏蔽整个干扰区域来减少电磁波在空间中传播的干扰。

这种屏蔽技术通常用于对外发射的设备和系统。

远场屏蔽材料通常由多层结构组成,包括金属屏蔽层、绝缘层和接地层。

金属屏蔽层可以有效地反射电磁波,绝缘层用于隔离和支撑金属屏蔽层,接地层则用于消除电磁波的泄漏。

在进行EMC设计中的屏蔽技术时,需要考虑以下几个因素:第一,屏蔽效果。

屏蔽效果是衡量屏蔽技术好坏的重要指标,常用的指标有屏蔽效率和衰减。

屏蔽效率是指材料对电磁波的反射和吸收能力,衰减是指电磁波在传播过程中损失的能量。

较好的屏蔽材料应具有较高的屏蔽效率和衰减。

第二,材料选择。

选择合适的屏蔽材料是屏蔽技术的关键。

常用的屏蔽材料有金属、导电涂层、导电橡胶等。

选择不同材料应根据具体的屏蔽要求和应用环境进行评估。

第三,结构设计。

屏蔽技术的结构设计包括屏蔽层的厚度、结构形式和接地方式等。

合理的结构设计可以提高屏蔽效果和减少材料成本。

例如,采用多层结构和接地网格可以提高屏蔽效果,使用导联板和导联框可以提高接地效果。

第四,工艺选择。

屏蔽技术的工艺选择包括屏蔽层的制备、连接和安装等。

LED线路板喷锡厚度及平整度的优化方法

LED线路板喷锡厚度及平整度的优化方法在制造LED线路板(PCB)过程中,喷锡是关键步骤之一。

喷锡可以提供导电性和防腐蚀保护,确保LED电路板的性能和可靠性。

而喷锡的厚度及平整度是影响LED线路板质量的重要因素之一。

本文将介绍LED线路板喷锡厚度及平整度的优化方法。

一、喷锡厚度的意义喷锡厚度是指喷锡涂层在LED线路板表面的厚度。

合适的喷锡厚度可以确保电路板良好的导电性和防腐蚀性能。

过薄的喷锡涂层可能导致导电不良或易腐蚀,而过厚的喷锡涂层则可能导致焊接困难或电路短路。

因此,喷锡的厚度需要在合理范围内进行控制。

二、喷锡厚度的优化方法1. 控制喷锡参数喷锡参数包括喷锡速度、喷锡角度、喷锡距离等。

这些参数直接影响喷锡厚度。

调整这些参数可以实现喷锡厚度的优化。

例如,增加喷锡速度可以减少喷锡厚度,而减小喷锡角度可以增加喷锡厚度。

通过不断调整参数,找到最佳的喷锡效果。

2. 使用优质喷锡液喷锡液的质量对喷锡厚度及平整度也有很大影响。

选择优质的喷锡液可以确保喷锡层的均匀性和稳定性。

同时,喷锡液的颗粒大小和浓度也会对喷锡厚度产生影响。

因此,在选择喷锡液时,要选择质量可靠、稳定性好的产品。

3. 喷锡前处理LED线路板喷锡前的处理也与喷锡厚度和平整度相关。

例如,清洗线路板表面可以去除杂质和油污,提高喷锡层的附着力。

而使用表面处理剂可以增加喷锡层与线路板的黏附力,提高防腐蚀性能。

因此,在喷锡前的处理中,要注意选取适当的清洗剂和表面处理剂,并进行细致的操作。

4. 检测和调整喷锡后,需要进行喷锡厚度的检测。

常用的方法有X光检测、显微镜检测和济南大学等方法。

通过对喷锡层进行检测,可以发现问题并及时进行调整。

例如,如果发现喷锡层过厚,在后续工艺中可以进行刮锡或研磨等控制手段。

而如果发现喷锡层过薄,则可以通过重新调整喷锡参数或更换喷锡液等方式进行修正。

三、喷锡平整度的优化方法喷锡平整度是指喷锡涂层在LED线路板表面的平整程度。

良好的喷锡平整度可以确保电路板焊接质量和可靠性。

镀层均匀性改善

12 105

32 32

202dm2 442dm2

10 88

32 32

168dm2 370dm2

小铜球

全板阴极面积=144×24×0.2542=223 dm2 图形阴极面积=223*65% =145dm2 结论:大铜球只适用于图形电镀线!

电镀方式改善分布

铜厚测量方法

三点法

五点法 九点法

飞巴两端板件中间区域偏薄。

30.00

理论值

改进后A面

改进后B面

改进后平均

25.00

20.00

15.00

10.00

各增加一个钛篮后偏厚

1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39

5.00

0.00

C线平板改造(进行中)

增加带孔挡板

C线平板改进后 30.00 25.00 20.00 15.00 10.00 5.00 0.00 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39

新技术展望

镀铜工艺的二个提高:

• 提高板面均镀能力 • 提高深孔深镀能力

阳极改造:

• 可溶性阳极:受形状改变易产生不良电流分布 • 不溶性阳极:钛基材上覆盖混合金属氧化物

业界垂直自走和水平脉冲较为领先! 打破“一代厂房、一代设备、一代产品!” 的说法!

改善总结

镀层均匀性改进是电镀界一个永恒的话题; 从设备设计到过程控制还有许多值得探讨; 改进有路“挡”为径,提升无涯“试”作舟!

改善前:

1

0.00

图5. 板件反面不同行电镀铜平均厚度分布图

连续高速电镀技术在集成电路引线框生产中的应用

Ag (CN )2 e Ag 2CN

3.2.5、镀银

溶液中各主份作用 氰化银钾[KAg(CN)2] 主盐,银离子来源;

游离氰化物

稳定氰化银离子,以减少置换反应; 提高导电性; 增加阴极极化,以提高均镀能力及镀层亮度。

光亮剂 使镀层结晶细致; 提高极限电流密度。 特别添加剂 防止银在铜表面置换; 改善低电位操作窗口。 氢氧化物 增加导电性; 防止氰化物分解。

2.3、镀层结合力 IC引线框架的镀层结合力一般用高温试验的方法来检验: 在450℃下烘烤3 min,镀银层不得有起皮、剥落、变色、氧 化等现象。 2.4、电镀区域 IC引线框架一般都要求局部单面电镀。这不仅仅为了降 低成本,在很多时候还是产品木身特性的要求。由于塑封材 料与铜的结合力要比与银的结介力强得多,所以,当采用同 样的工艺条件对全镀银框架及单面局部镀银框架所生产的产 品进行高温水蒸煮试验以验证其可靠性时,发现前者的失效 周期比后者短, 即可靠性较差。因而,对于一些性能要求高的 IC产品,对引线框架镀银区域的控制要求非常高, 绝不允许镀 银层漏镀到塑料封装区域外。

轮式点镀

如图2 所示,IC引线的电镀 面朝向喷镀轮,背面被掩蔽模带 压住。喷镀轮上 在框架需点镀的 位置开孔,镀液就从开孔处被高 速喷到框架表面, 工件随着喷镀轮 的转动而移动, 这样, 在很短的时 间内就在局部区域被镀上了银。 优点 效率高,镀层均匀,产品一致性好,镀液容易控制; 缺点 喷模的材质及加工要求都很高,难度较大,容易产生背面及侧 面漏银现象。

化学反应过程

阳极反应

2OH 2e O2 H

CN (O) CNO

阴极反应

2 H 2e H 2

PCB电镀均匀性改善方案

线镀层均匀性改善2009-8-27 15:26:43 资料来源:PCBcity 作者: 刘良军摘要:以公司新引进的VCP 电镀线为研究对象,通过试验对比及生产数据搜集,发现在优化液位高度、挂架间距、夹板深度后,合适的底屏、边屏位置,可有效改善垂直方向板边的电力线分布,减少“边缘效应”影响,从而提高镀层均匀性。

试验结果表明:底屏及边屏分别移动2mm 和20mm,对板底部铜厚与均值差均会有约4%的影响;同时优化底屏、边屏后,可将整板CoV 由平均7.0%提至5.1%。

关键词:VCP 底屏边屏镀层均匀性CoV一、前言VCP 即Vertical Continuous Plating 的缩写,意为垂直连续电镀,与传统的垂直电镀相比,阴极受镀物采取步进的方式工作是其最大的特点,该工作方式有效提高了电镀品质,同时占地面积大大缩小,且在批量化生产方面也拥有优势,所以近来受到电镀业者的亲睐。

图1 是VCP 线大致工作示意图,该图为操作界面的正面视图。

操作者在上板区进行挂具上板后,板依次进入除油、水洗、预浸段,然后进入镀铜段,完成电镀后,板经过水洗、风干至出板;而挂具进入褪镀段,褪镀完毕至上板区待用。

图1 VCP 线工作示意图传统的垂直电镀线,阴极相对固定位置,阳极钛篮排布、夹板方式及夹板间距对板件水平方向均匀性有着显著影响,如图2 中所示,一飞巴中,板件夹板间距、Dummy 板使用、端板位置均会影响电力线的分布,从而影响镀铜均匀性。

而以我司的一条VCP 线为例,单边约300 个阳极钛篮,这些钛篮对铜厚共同起着平均的作用,所以单个钛篮的偏位或者缺失对镀铜均匀性的影响几乎可忽略不计。

同时,VCP 采用单个挂具夹一块板的做法,夹板方式固定、单一,夹板深度机械控制,基本不存在变数。

所以VCP 线镀铜均匀性的关键影响因素还需重新验证。

二、试验部分2.1 试验条件采用24(L)*18(W)inch 、20(L)*16(W)inch 、16(L)*20(W)inch 三种常用尺寸的试验板;厚度0.3;底铜HOZ ;镀铜液温度25±1℃;电流密度18-20ASF ;镀铜时间54-60min ;目标铜厚;假设电镀效率90-100% 。

结构件涂装屏蔽工艺改进方法论文

结构件涂装屏蔽工艺改进方法论文摘要:通过涂装屏蔽工艺改进,很好的解决了涂装过程中出现的四个问题:油漆污染、孔边漏漆、安全隐患、工序浪费。

屏蔽工艺改进实施后,结构件涂装屏蔽成本降低,结构件油漆外观质量提升明显,改进方案可以推广使用。

1 问题的提出装载机结构件在机加工序结束后,需要进行涂装。

典型的结构件涂装前预处理工艺为:除油-屏蔽堵孔-上线-抛丸-吹丸吹灰-表面抛光打磨-下线。

结构件在涂装预处理上线后的工序,是抛丸,即利用抛丸器抛出的高速弹丸清理、去除工件表面的氧化皮及其他污物。

抛丸过程中,机加孔用橡胶屏蔽轴套屏蔽。

由于橡胶屏蔽轴套所使用的橡胶具有弹性模量低,伸长变形大,有可恢复的变形,并能在很宽的温度(-50~150)℃范围内保持弹性的特点,橡胶屏蔽套对砂丸的屏蔽效果较好。

预处理合格的结构件,可以进行涂装。

结构件常用的涂装工艺有以下三种:①上线-喷涂底漆-烘干-刮补腻子-烘干-喷涂面漆-烘干-下线;②上线-喷粉-粉末固化-下线;③上线-喷涂底面合一漆-烘干-下线。

现在以第一种涂装工艺为例,进行涂装屏蔽过程分析。

在整个涂装过程中,机加孔处于屏蔽状态,橡胶屏蔽套在结构件油漆下线后取下。

构件在涂装过程中会经历三次升温(温度区间(60~120)℃)、降温(环境温度)的过程,这样加速了屏蔽轴套的老化。

老化后的屏蔽轴套弹性降低,对砂丸和油漆的屏蔽效变差,结构件在涂装下线后,机加孔内就会有残留砂丸、油漆,产生以下问题:①油漆污染。

结构件在涂装下线拆除屏蔽轴套后,机加孔内残留砂丸,在清理砂丸的过程中,粉末状的砂丸会吸附到机加孔周围的油漆表面,在空气湿度较大或雨天的环境下,油漆表面出现锈斑,简单的清洗很难除去锈斑,需要用到气动抛光机对油漆表面进行除锈操作。

②安全隐患。

机加孔内的砂丸在清理后,会散落到地面,形成砂丸带,成为新的危险源。

结构件下线后多道工序混合,整个工作现场的危险系数增加。

③工序浪费。

失效后的橡胶屏蔽轴套,不能很好地屏蔽油漆。

pcb阻焊菲林预补偿

PCB阻焊菲林预补偿一、引言在当今高度自动化的电子设备制造过程中,印刷电路板(PCB)是实现电子元器件连接和信号传输的关键部件。

阻焊层作为PCB的重要组成部分,其质量直接影响到整个电路板的性能和可靠性。

然而,在制造过程中,由于热膨胀、材料差异和加工误差等因素的影响,阻焊层可能会出现与基材的相对位置偏差,即阻焊偏移。

为了解决这一问题,研究人员开发了阻焊菲林的预补偿技术。

本文将详细介绍阻焊菲林预补偿技术的原理、实施方法及优势。

二、阻焊菲林对准的重要性在PCB制造过程中,阻焊菲林的精确对准是确保电路板性能和可靠性的关键环节。

如果阻焊层未能与电路图案精确对准,可能会导致电气连接不良、信号传输受阻等问题,甚至可能引发电路板故障。

因此,阻焊菲林的精确对准对于提高PCB的成品率、确保电子设备的稳定运行具有重要意义。

三、阻焊菲林预补偿技术的原理阻焊菲林预补偿技术的原理是在菲林制作过程中,根据预期的加工偏差对菲林进行预先的几何形状调整,以补偿实际制造过程中可能出现的偏差。

通过预补偿技术,可以使得阻焊层在加工过程中更好地适应热膨胀、材料差异和加工误差等因素的影响,从而提高阻焊层与电路图案的精确对位率。

四、阻焊菲林预补偿技术的实施方法阻焊菲林预补偿技术的实施方法主要包括以下步骤:1.确定偏差来源:对制造过程中可能导致阻焊偏移的因素进行全面分析,如热膨胀、材料属性和加工误差等。

了解各因素对阻焊层的影响程度,以便精确预测偏差。

2.建立物理模型:基于确定的偏差来源,建立描述阻焊层行为的物理模型。

该模型应能够模拟实际制造过程中阻焊层的位移变化,为预补偿提供依据。

3.菲林几何调整:根据建立的物理模型进行计算,确定需要进行的菲林几何形状调整量。

这包括对菲林的尺寸、形状和位置等进行预先调整,以补偿预期的偏差。

4.制作预补偿菲林:根据计算出的调整量,制作具有预补偿效果的菲林。

这一过程通常涉及先进的制版技术和设备,以确保菲林的质量和精度。

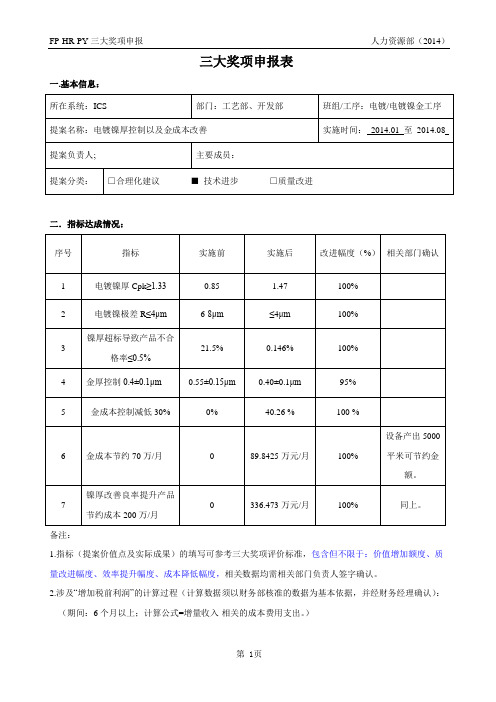

电镀镍厚控制以及金成本改善.

三大奖项申报表一.基本信息:二.指标达成情况:备注:1.指标(提案价值点及实际成果)的填写可参考三大奖项评价标准,包含但不限于:价值增加额度、质量改进幅度、效率提升幅度、成本降低幅度,相关数据均需相关部门负责人签字确认。

2.涉及“增加税前利润”的计算过程(计算数据须以财务部核准的数据为基本依据,并经财务经理确认):(期间:6个月以上;计算公式=增量收入-相关的成本费用支出。

)三.周边评价备注:周边评价部门为该提案实施以及应用中相关关联部门。

四.审核意见(详细内容请参阅总结报告):电镀镍厚控制以及金成本改善总结报告1.背景ICS封装基板电镀镍-金产品中,95%以上的客户对电镀镍金厚度以及手指宽度、间距提出明确的品质管控要求。

如手指宽度控制因客户工程文件要求存在一定制作难度以及前工序(蚀刻)制成能力偏差,这对电镀镍金工序的电镀镍厚控制提出更高要求。

ICS电镀镍金线设备初期电镀镍厚极差为6-8μm,这很难满足客户对电镀镍金产品的品质要求,使得前期电镀镍金产品因镍厚不合格产生大量报废,特殊产品报废率可达60%,制程能力低下。

因此改善电镀镍厚控制,提高镀镍制程能力具有积极的意义。

在封装基板生产过程中,金厚控制范围为0.3-1.0μm,金成本在整个ICS物料消耗中占据很大的组成部分。

因此通过提高镀金均匀性、优化板边设计、控制金厚以及减少金盐带出等手段对金成本控制具有非常显著以及积极的效果。

2.目标通过优化改善电镀镍厚控制,提高产品合格率,使得电镀镍极差R≤4μm,电镀镍镍金产品因电镀镍厚超标的报废率由最高50-60%降低至0.25%。

金成本减低30%左右。

实现电镀参数导入程序化、自动化,减少人为导入的错误,提高生产效率。

3.过程实施3.1电镀镍厚控制对电镀镍厚控制过程需结合电镀镍均匀性调整、飞巴与挂具间电镀镍厚偏差以及参数优化等过程。

其镍厚控制改善思路如下:3.1.1 电镀镍均匀性改善电镀镍均匀性提升主要通过改善设备几何尺寸、设计阴极挡板、阴极排布以及阴阳极相关位置。

电缆损伤补救程序及屏蔽层的作用

电缆损伤补救程序及屏蔽的作用电缆损伤补救程序1)温度:聚氯乙烯和聚乙烯的电缆施工温度在-20度,温度过低电缆在敷设中若遇到电缆弯曲半径过小,电缆的外护套在低温下失去或延展度降低,在弯曲部位,局部会容易撑裂。

2)外护套在施工敷设时受到了机械伤:A,确认电缆没有没有进水,或电缆护套内有较大的湿度。

B,针对外护套损伤,将周围的水汽用加热的方式驱赶走。

C,采用高压热缩终端或中间接头的外护套补救。

3)铜屏蔽损伤,且不是完全断开,半导体是断续断点损伤,绝缘层未受损伤,可扒开局部外护套,将半导体层除去毛刺,用半导体带进行缠绕,然后,再用一段同样规格的屏蔽铜带按照原来方向恢复缠绕,外护套封闭同2)、b。

4)若半导体层损伤断开超过55cm或损伤长度超过55cm未断开但径向已经超过2/3,电缆可做中间接头来补救,否则,报废处理。

电缆屏蔽的作用在电缆结构上的所谓“屏蔽”,实质上是一种改善电场分布的措施。

电缆导体由多根导线绞合而成,它与绝缘层之间易形成气隙,导体表面不光滑,会造成电场集中。

在导体表面加一层半导电材料的屏蔽层,它与被屏蔽的导体等电位并与绝缘层良好接触,从而避免在导体与绝缘层之间发生局部放电,这一层屏蔽为内屏蔽层;同样在绝缘表面和护套接触处也可能存在间隙,是引起局部放电的因素,故在绝缘层表面加一层半导电材料的屏蔽层,它与被屏蔽的绝缘层有良好接触,与金属护套等电位,从而避免在绝缘层与护套之间发生局部放电,这一层屏蔽为外屏蔽层;没有金属护套的挤包绝缘电缆,除半导电屏蔽层外,还要增加用铜带或铜丝绕包的金属屏蔽层,这个金属屏蔽层的作用,在正常运行时通过电容电流;当系统发生短路时,作为短路电流的通道,同时也起到屏蔽电场的作用。

可见,如果电缆中这层外半导体层和铜屏蔽不存在,三芯电缆中芯与芯之间发生绝缘击穿的可能性非常大。

电铸镍薄片阵列的厚度均匀性研究

为研究电铸时阴极表面铸层厚度的分布情况, 采用Comsol软件的电化学二次电流分布模块进行 仿真,并忽略传质过程对铸层厚度分布的影响。 1.1建立仿真模型 1.1.1建立几何模型

电铸模型的阴阳极间隙为60 mm。阳极是尺寸 为130 mmx150 mmx5 mm的鎳板,将其简化为一个 平面;阴极为直径100 mm#厚度1 mm的不锈钢圆 板,其表面阵列分布了 44个直径为10 mm的小圆, 小圆即为鎳薄片的二维结构,其余部位涂覆了厚度 为25 !m的光刻胶。辅助阴极通过导电胶带与阴极 相连,固定在光刻胶表面上,每个小孔与小圆中心 对齐,仿形辅助阴极与阴极见图1,仿真三维模型见 图2。

性影响铸层厚度的均匀性。因此,本文利用Comsol

软件模拟阴极表面的电流密度分布,从而预测电铸

层厚度的均匀性。

电化学加工

在电铸过程中,阴极发生的主要反应是鎳的沉 积反应,反应表达式为:

M$%+2e&!M(s)

(2)

使用Butler-Volmer表达式来模拟该化学反应,

得到局部的电流密度,从而计算出鎳的沉积速度。

mm

50

0

-50

mm 0

-50

-0.02 -0.04 -0.06 -0.08 -0.10 -0.12 -0.14 -0.16 厂0.18

图4无辅助阴极时的电解质截面电势和电流密度流线图

图 5 是未添加辅助阴极时测量点的铸层厚度 分布图。可见,受电流边缘效应影响,外侧的鎳薄片 厚于内部的薄片,且每个薄片内部和边缘的厚度也 有一定差值,存在厚度不均匀的问题,故需同时考 虑鎳叠片阵列和每个鎳薄片的厚度均匀性。

因此,针对鎳薄片阵列厚度分布不均匀问题, 本文采用附加仿形辅助阴极的方法,以鎳薄片阵列 为研究对象,利用Comsol有限元仿真分析软件,对 鎳薄片的电铸过程进行仿真分析,研究了辅助阴极 的直径及其上小孔直径对厚度均匀性的影响 ,确定 了最优的辅助阴极尺寸参数, 并根据仿真结果,合 理设计辅助阴极的结构、开展电铸对比实验,最后 验证仿真结果。

机箱电磁屏蔽性能的改进

机箱电磁屏蔽性能的改进第一篇:机箱电磁屏蔽性能的改进PCB设计时抗ESD的方法发布日期:2006-09-11 浏览次数:7来自人体、环境甚至电子设备内部的静电对于精密的半导体芯片会造成各种损伤,例如穿透元器件内部薄的绝缘层;损毁MOSFET和CMOS元器件的栅极;CMOS器件中的触发器锁死;短路反偏的PN 结;短路正向偏置的PN结;熔化来自人体、环境甚至电子设备内部的静电对于精密的半导体芯片会造成各种损伤,例如穿透元器件内部薄的绝缘层;损毁MOSFET和CMOS元器件的栅极;CMOS器件中的触发器锁死;短路反偏的PN 结;短路正向偏置的PN结;熔化有源器件内部的焊接线或铝线。

为了消除静电释放(ESD)对电子设备的干扰和破坏,需要采取多种技术手段进行防范。

在PCB板的设计当中,可以通过分层、恰当的布局布线和安装实现PCB的抗ESD设计。

在设计过程中,通过预测可以将绝大多数设计修改仅限于增减元器件。

通过调整PCB布局布线,能够很好地防范ESD。

以下是一些常见的防范措施。

*尽可能使用多层PCB,相对于双面PCB而言,地平面和电源平面,以及排列紧密的信号线-地线间距能够减小共模阻抗和感性耦合,使之达到双面PCB的1/10到1/100。

尽量地将每一个信号层都紧靠一个电源层或地线层。

对于顶层和底层表面都有元器件、具有很短连接线以及许多填充地的高密度PCB,可以考虑使用内层线。

*对于双面PCB来说,要采用紧密交织的电源和地栅格。

电源线紧靠地线,在垂直和水平线或填充区之间,要尽可能多地连接。

一面的栅格尺寸小于等于60mm,如果可能,栅格尺寸应小于13mm。

*确保每一个电路尽可能紧凑。

*尽可能将所有连接器都放在一边。

*如果可能,将电源线从卡的中央引入,并远离容易直接遭受ESD影响的区域。

*在引向机箱外的连接器(容易直接被ESD击中)下方的所有PCB层上,要放置宽的机箱地或者多边形填充地,并每隔大约13mm的距离用过孔将它们连接在一起。

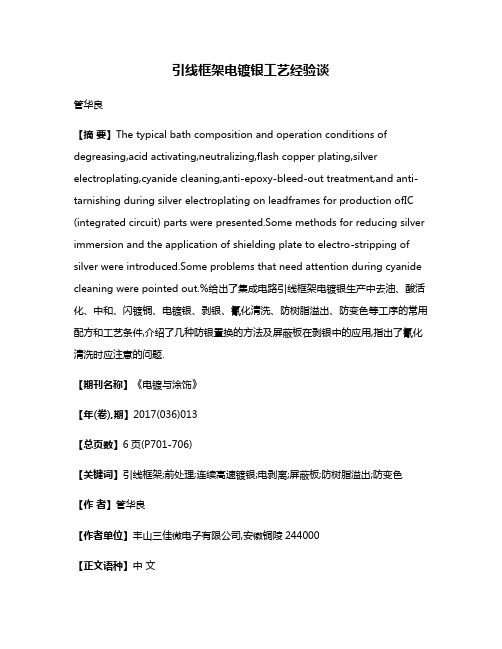

引线框架电镀银工艺经验谈

引线框架电镀银工艺经验谈管华良【摘要】The typical bath composition and operation conditions of degreasing,acid activating,neutralizing,flash copper plating,silver electroplating,cyanide cleaning,anti-epoxy-bleed-out treatment,and anti-tarnishing during silver electroplating on leadframes for production ofIC (integrated circuit) parts were presented.Some methods for reducing silver immersion and the application of shielding plate to electro-stripping of silver were introduced.Some problems that need attention during cyanide cleaning were pointed out.%给出了集成电路引线框架电镀银生产中去油、酸活化、中和、闪镀铜、电镀银、剥银、氰化清洗、防树脂溢出、防变色等工序的常用配方和工艺条件,介绍了几种防银置换的方法及屏蔽板在剥银中的应用,指出了氰化清洗时应注意的问题.【期刊名称】《电镀与涂饰》【年(卷),期】2017(036)013【总页数】6页(P701-706)【关键词】引线框架;前处理;连续高速镀银;电剥离;屏蔽板;防树脂溢出;防变色【作者】管华良【作者单位】丰山三佳微电子有限公司,安徽铜陵244000【正文语种】中文【中图分类】TQ153.16Author’s address: POOGSANJIA Microtec Co., Ltd., Tongling 244000, China近年来,电子信息产业得到迅猛的发展,集成电路(IC)技术的贡献颇多。

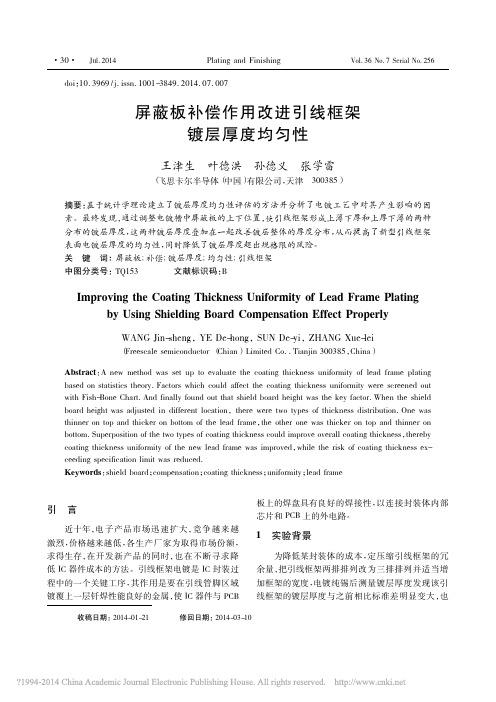

屏蔽板补偿作用改进引线框架镀层厚度均匀性

doi :10.3969/j.issn.1001-3849.2014.07.007屏蔽板补偿作用改进引线框架镀层厚度均匀性王津生叶德洪孙德义张学雷(飞思卡尔半导体(中国)有限公司,天津300385)摘要:基于统计学理论建立了镀层厚度均匀性评估的方法并分析了电镀工艺中对其产生影响的因素。

最终发现,通过调整电镀槽中屏蔽板的上下位置,使引线框架形成上薄下厚和上厚下薄的两种分布的镀层厚度,这两种镀层厚度叠加在一起改善镀层整体的厚度分布,从而提高了新型引线框架表面电镀层厚度的均匀性,同时降低了镀层厚度超出规格限的风险。

关键词:屏蔽板;补偿;镀层厚度;均匀性;引线框架中图分类号:TQ153文献标识码:B 收稿日期:2014-01-21修回日期:2014-03-10Improving the Coating Thickness Uniformity of Lead Frame Platingby Using Shielding Board Compensation Effect ProperlyWANG Jin-sheng ,YE De-hong ,SUN De-yi ,ZHANG Xue-lei(Freescale semiconductor (Chian )Limited Co..Tianjin 300385,China )Abstract :A new method was set up to evaluate the coating thickness uniformity of lead frame platingbased on statistics theory.Factors which could affect the coating thickness uniformity were screened out with Fish-Bone Chart.And finally found out that shield board height was the key factor.When the shieldboard height was adjusted in different location ,there were two types of thickness distribution.One was thinner on top and thicker on bottom of the lead frame ,the other one was thicker on top and thinner on bottom.Superposition of the two types of coating thickness could improve overall coating thickness ,thereby coating thickness uniformity of the new lead frame was improved ,while the risk of coating thickness ex-ceeding specification limit was reduced.Keywords :shield board ;compensation ;coating thickness ;uniformity ;lead frame引言近十年,电子产品市场迅速扩大,竞争越来越激烈,价格越来越低,各生产厂家为取得市场份额,求得生存,在开发新产品的同时,也在不断寻求降低IC 器件成本的方法。

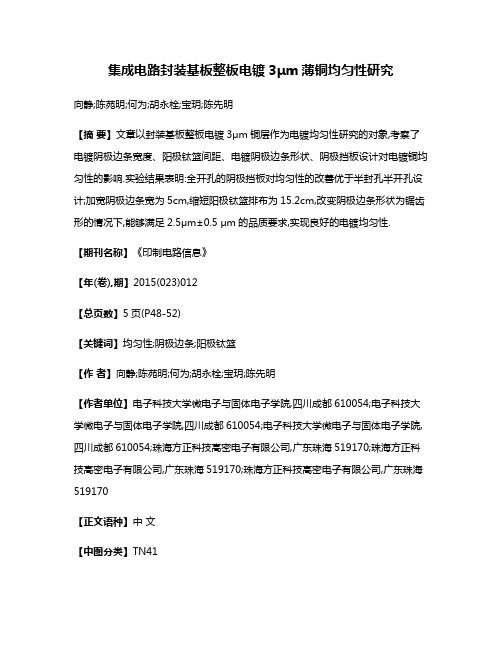

集成电路封装基板整板电镀3μm薄铜均匀性研究

集成电路封装基板整板电镀3μm薄铜均匀性研究向静;陈苑明;何为;胡永栓;宝玥;陈先明【摘要】文章以封装基板整板电镀3μm铜层作为电镀均匀性研究的对象,考察了电镀阴极边条宽度、阳极钛篮间距、电镀阴极边条形状、阴极挡板设计对电镀铜均匀性的影响.实验结果表明:全开孔的阴极挡板对均匀性的改善优于半封孔半开孔设计;加宽阴极边条宽为5cm,缩短阳极钛篮排布为15.2cm,改变阴极边条形状为锯齿形的情况下,能够满足2.5μm±0.5 μm的品质要求,实现良好的电镀均匀性.【期刊名称】《印制电路信息》【年(卷),期】2015(023)012【总页数】5页(P48-52)【关键词】均匀性;阴极边条;阳极钛篮【作者】向静;陈苑明;何为;胡永栓;宝玥;陈先明【作者单位】电子科技大学微电子与固体电子学院,四川成都610054;电子科技大学微电子与固体电子学院,四川成都610054;电子科技大学微电子与固体电子学院,四川成都610054;珠海方正科技高密电子有限公司,广东珠海519170;珠海方正科技高密电子有限公司,广东珠海519170;珠海方正科技高密电子有限公司,广东珠海519170【正文语种】中文【中图分类】TN41封装载板是芯片和印制电路板互连中不可缺少的部分,封装载板其线路精细程度、引脚分布数、大小等要求都远高于印制电路板或背板。

封装载板技术从简单的双面载板进化到16层的超高密度载板,生产出了I/O数超过2000个,200 μm总厚度的超薄4层CSP载板等多种变化[1]。

镀层内应力控制问题、掩膜电沉积厚度均匀性问题、叠层结构层间结构问题、高深宽度比空洞填充问题[2][3],限制封装载板精细化发展。

IC封装载板作为PCB的一个分支,是在常规PCB要求的基础上提出了更高要求[4]。

3 μm铜电镀的均匀性,一方面,均匀性越佳制作良率也越高;另一方面,3 μm铜层作为保护层,好的均匀性可以改善蚀刻产生的线路凹线或蚀刻过度等缺陷问题[5]。

电镀过程中的屏蔽效应

电镀过程中的屏蔽效应全文共四篇示例,供读者参考第一篇示例:电镀是一种常见的表面处理工艺,通过在金属表面涂上其他金属层,以增强金属的性能、耐腐蚀性和美观度。

在电镀过程中,常常会出现屏蔽效应,即有些部分的金属很难被电镀,造成金属层的不均匀性。

今天我们就来探讨一下电镀过程中的屏蔽效应。

要了解电镀屏蔽效应的原因。

在电镀过程中,金属离子通过电解质导电,沉积到工件表面形成金属层。

由于工件表面的形状、大小和位置的不同,有些部分很难被金属离子所覆盖,造成了屏蔽效应。

有些凹陷处或细小的孔洞很难被金属覆盖,使得金属层的厚度不均匀。

在拐角处或者是曲线处,由于电场分布的原因,金属的沉积也不均匀,导致屏蔽效应的产生。

对于电镀屏蔽效应,需要有一些对策来解决。

可以通过设计工件的形状,避免出现凹陷或者细小的孔洞,使得金属离子能够较好地覆盖整个表面。

可以调整电解液的成分和温度,使得金属离子的沉积速度更加均匀,减少屏蔽效应的产生。

也可以通过使用专门的工艺设备,如遮盖剂或者电场分布器,来提高金属的沉积均匀度,减少屏蔽效应的影响。

还需要注意一些其他因素对电镀屏蔽效应的影响。

金属表面的清洁度和粗糙度会影响金属离子的沉积速度和均匀性,进而影响屏蔽效应的产生。

电镀过程中的电流密度和电场分布也会影响金属层的均匀性,需要进行合理的调节。

电解液的流速和搅拌方式也会影响金属沉积的均匀性,进而影响屏蔽效应的出现。

电镀过程中的屏蔽效应是一个常见的问题,但是可以通过合理的设计和选择工艺参数来解决。

通过对工件形状、电解液成分、工艺设备的调整和其他因素的考虑,可以减少屏蔽效应的影响,得到更加均匀和美观的金属层。

希望以上内容能够对大家有所帮助,如果有更多关于电镀屏蔽效应的问题,请继续关注我们的文章。

谢谢!第二篇示例:电镀是一种常见的表面处理过程,用于给材料表面镀上一层金属或合金以增加其硬度、耐腐蚀性和美观性。

在电镀过程中,往往会出现屏蔽效应,影响镀层的均匀性和质量。

微波印制电路引线镀金厚度均匀性的改善

微波印制电路引线镀金厚度均匀性的改善戴广乾;曾策;边方胜;许冰;闵显超;林玉敏;陈全寿【摘要】通过采用整体包胶、结构可调的电镀夹具,将待镀微波印制电路片表面调整至与阳极平行,并令镀液温度和电流密度分别由52°C和0.15 A/dm2升至60°C 和0.30 A/dm2,改善了引线镀金厚度的均匀性,厚度均匀性系数(COV)由原来的20%~25%降至11%以下,制程能力指数(CPK)由0.65提升至2.10以上.【期刊名称】《电镀与涂饰》【年(卷),期】2018(037)015【总页数】7页(P687-693)【关键词】微波印制电路;电镀金;厚度均匀性;夹具;制程能力指数【作者】戴广乾;曾策;边方胜;许冰;闵显超;林玉敏;陈全寿【作者单位】中国电子科技集团公司第二十九研究所,四川成都 610036;中国电子科技集团公司第二十九研究所,四川成都 610036;中国电子科技集团公司第二十九研究所,四川成都 610036;中国电子科技集团公司第二十九研究所,四川成都610036;中国电子科技集团公司第二十九研究所,四川成都 610036;中国电子科技集团公司第二十九研究所,四川成都 610036;中国电子科技集团公司第二十九研究所,四川成都 610036【正文语种】中文【中图分类】TQ153.18电镀金层因具有良好的耐蚀性、可焊性,低表面接触电阻,以及高红外线辐射系数和反射系数,故非常适用于微波传输,是微波印制电路板表面镀覆广泛采用的方式之一[1]。

微波印制电路的电镀金通常直接在表面线路铜层上进行,中间没有镍阻挡层。

这是因为镍具有室温铁磁性,会对微波传输带来不利影响,通常不被用于微波和毫米波电路[2]。

金、铜都属于面心立方的晶格结构体系,两者之间容易互相扩散。

铜上直接镀金时,若金镀层较薄,则铜和金在存储、高温组装和长时间使用过程中会互扩散,导致金丝焊接性能降低。

据IPC-2252-2002《射频/微波电路板设计指南》可知,通常要求镀金层厚度在3.8 μm以上,以保证金丝焊接的长期可靠性,这也导致电镀金盐在微波印制电路生产成本中的占比高达近50%。

PCB电磁屏蔽详解汇总

PCB电磁屏蔽详解电磁兼容中的屏蔽技术屏蔽是利用屏蔽体来阻挡或减少电磁能传输的一种重要的防护手段。

屏蔽技术用来抑制电磁噪声沿着空间的传播,即切断辐射电磁噪声的传播途径,通常用金属材料或磁性材料把所需屏蔽的区域包围起来,使屏蔽体内外的“场”相互隔离。

屏蔽作为电磁兼容控制的重要手段,可以有效的抑制电磁干扰。

电磁干扰能量通过传导性耦合和辐射性耦合来进行传输。

为满足电磁兼容性要求,对传导性耦合需采用滤波技术,即采用EMI滤波器件加以抑制;对辐射性耦合则需采用屏蔽技术加以抑制。

目前的各种电子设备,尤其是军用电子设备,通常都采用屏蔽技术解决电磁兼容中的问题。

屏蔽按其机理可分为电场屏蔽,磁场屏蔽和电磁屏蔽。

电场屏蔽电场的屏蔽是为了抑制寄生电容耦合( 电场耦合) ,隔离静电或电场干扰。

寄生电容耦合: 由于产品内的各种元件和导线都具有一定电位, 高电位导线相对的低电位导线有电场存在, 也即两导线之间形成了寄生电容耦合。

通常把造成影响的高电位叫感应源, 而被影响的低电位叫受感器。

实际上凡是能幅射电磁能量并影响其它电路工作的都称为感应源( 或干扰源) , 而受到外界电磁干扰的电路都称为受感器。

静电防护的方法: 建立完善的屏蔽结构, 带有接地的金属屏蔽壳体可将放电电流释放到地; 内部电路如果要与金属外壳相连时,要用单点接地, 防止放电电流流过内部电路; 在电缆入口处增加保护器件; 在印制板入口处增加保护环(环与接地端相连)。

磁场屏蔽磁场屏蔽是抑制噪声源和敏感设备之间由于磁场耦合所产生的干扰。

磁场屏蔽主要是依赖高导磁材料所具有的低磁阻对磁通起到分路的作用,使得屏蔽体内部的磁场大大减弱。

如图8-14所示图8-14 磁场屏蔽射频磁屏蔽是利用良导体在入射高频磁场作用下产生涡流,并由涡流的反磁通抑制入射磁场。

常用屏蔽材料有铝、铜及铜镀银等。

电磁屏蔽电磁屏蔽是解决电磁兼容问题的重要手段之一, 大部分电磁兼容问题都可以通过电磁屏蔽来解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

doi :10.3969/j.issn.1001-3849.2014.07.007屏蔽板补偿作用改进引线框架镀层厚度均匀性王津生叶德洪孙德义张学雷(飞思卡尔半导体(中国)有限公司,天津300385)摘要:基于统计学理论建立了镀层厚度均匀性评估的方法并分析了电镀工艺中对其产生影响的因素。

最终发现,通过调整电镀槽中屏蔽板的上下位置,使引线框架形成上薄下厚和上厚下薄的两种分布的镀层厚度,这两种镀层厚度叠加在一起改善镀层整体的厚度分布,从而提高了新型引线框架表面电镀层厚度的均匀性,同时降低了镀层厚度超出规格限的风险。

关键词:屏蔽板;补偿;镀层厚度;均匀性;引线框架中图分类号:TQ153文献标识码:B 收稿日期:2014-01-21修回日期:2014-03-10Improving the Coating Thickness Uniformity of Lead Frame Platingby Using Shielding Board Compensation Effect ProperlyWANG Jin-sheng ,YE De-hong ,SUN De-yi ,ZHANG Xue-lei(Freescale semiconductor (Chian )Limited Co..Tianjin 300385,China )Abstract :A new method was set up to evaluate the coating thickness uniformity of lead frame platingbased on statistics theory.Factors which could affect the coating thickness uniformity were screened out with Fish-Bone Chart.And finally found out that shield board height was the key factor.When the shieldboard height was adjusted in different location ,there were two types of thickness distribution.One was thinner on top and thicker on bottom of the lead frame ,the other one was thicker on top and thinner on bottom.Superposition of the two types of coating thickness could improve overall coating thickness ,thereby coating thickness uniformity of the new lead frame was improved ,while the risk of coating thickness ex-ceeding specification limit was reduced.Keywords :shield board ;compensation ;coating thickness ;uniformity ;lead frame引言近十年,电子产品市场迅速扩大,竞争越来越激烈,价格越来越低,各生产厂家为取得市场份额,求得生存,在开发新产品的同时,也在不断寻求降低IC 器件成本的方法。

引线框架电镀是IC 封装过程中的一个关键工序,其作用是要在引线管脚区域镀覆上一层钎焊性能良好的金属,使IC 器件与PCB板上的焊盘具有良好的焊接性,以连接封装体内部芯片和PCB 上的外电路。

1实验背景为降低某封装体的成本,定压缩引线框架的冗余量,把引线框架两排排列改为三排排列并适当增加框架的宽度,电镀纯锡后测量镀层厚度发现该引线框架的镀层厚度与之前相比标准差明显变大,也·03·Jul.2014Plating and FinishingVol.36No.7Serial No.256就是说镀层厚度的均匀性变差。

1.1实验设备及评测指数镀层厚度的测量使用SK 的XRF 厚度测量仪,型号为SFT9200;使用标准差作为评定镀层厚度均匀性的评测指数,公式如下:S =Σ(x i -x )2槡/n同时使用过程能力指数Cpk 作为评测镀层厚度超出规格限风险的一个指标,公式如下:Cpk =Min [(USL -Mean 3S );(Mean -LSL3S )];公式中的Min 是指两个数比较后取较小的值,Mean 是指镀层的平均厚度,S 指样本的标准差,USL 和LSL 分别代表镀层厚度的上下规格限。

Cpk 值的高低反应制程能力的优劣,在厚度均匀性的评测上反应的是相同平均厚度的情况下,Cpk 越高,均匀性越好,超出规格限的可能性越小。

1.2镀层厚度均匀性评测方法考虑到镀层厚度的抽样点要具有代表性,把引线框架的镀层区域分成四行四列,如图1所示。

图1厚度样本采集示意图16个测量区域包含了整条引线框架上的厚度信息,测量的厚度作为整条引线框架厚度的样本进行计算和评测。

经过JMP 统计软件分析,改进后的框架上镀层厚度与原有框架相比,标准差由8.54增大为28.13,说明厚度分布范围在增大,均匀性在降低;Cpk 由3.56降到0.76,说明由于标准差的增大和平均厚度的变化导致制程能力指数的降低,镀层厚度超出规格限的风险增大。

引线框架改进前后镀层厚度标准差和Cpk 统计如图2所示。

图2框架改进前后镀层厚度标准差和Cpk 统计分析1.3影响因素分析图3为影响镀层厚度的鱼骨分析图。

通过图3分析,在电流一定的前提下,电镀液的参数、阳极几何尺寸和屏蔽板的位置是影响镀层厚度均匀性的主要因素。

由于一个电镀槽要进行多种型号的引线框架的电镀,不可能对不同型号的引线框架使用不同的电镀液参数,而且也不大可能更换不同尺寸的阳极,生产线上最方便调整的是屏蔽板的位置,电镀槽中的屏蔽板是一块绝缘的挡板,其作用是通过对电力线的遮挡,改变槽中电场的分布,改善阴极上镀件镀层分布的均匀性。

图3影响厚度的鱼骨图·13·2014年7月电镀与精饰第36卷第7期(总256期)1.4引线框架连续镀工艺引线框架使用的是连续镀工艺,电镀液从储液罐中通过电泵抽到电镀槽中,然后再回流到储液罐中,如此往复循环。

绝缘的屏蔽板就设在电镀槽中,位于阴极和阳极之间。

如图4所示。

图4电镀槽的内外结构简图1.5优化实验根据以往经验,统一调节屏蔽板高度来调整镀层厚度的均匀性。

经过多次实验和反复调整,由于改进后的引线框架比以前的宽度大很多,始终未能找到一个合适的屏蔽板高度,使得镀层厚度的标准差缩小。

但是在实验中,发现了通过调整屏蔽虽然不能使镀层变得更均匀,但是可以获得两种梯形的镀层厚度分布,如图5所示,而这两种梯形分布合在一起可以组成一个矩形。

图5镀层厚度分布示意图因此,分别调整三个电镀槽的屏蔽板高度,调节1号镀槽的屏蔽板,使得经过1号电镀槽后引线框架的镀层厚度分布如图5(a)所示,调节2号镀槽的屏蔽板,得到图5(b)的镀层分布,由于受到槽体的限制,图5(a)和图5(b)不是完全互补,通过3号镀槽的屏蔽板的调整,弥补1号或2号镀槽所形成的镀层分布,从而得到图6所示的镀层分布。

图6互补后的镀层厚度分布示意图使用JMP软件对屏蔽改造前后镀层厚度的标准差进行统计分析比较,判断改善前后是否具有统计意义上的显著差别。

如果差别显著则说明这次改善是有意义的,成功的。

若差别不显著,则说明此次改善的结果是失败的,没有取得预期效果。

利用的是JMP所提供的双样本方差分析方法,这里的方差是指标准差的平方。

首先定义原假设为改善前后方差没有显著变化,即σ前=σ后,备择假设为改善前后方差有显著变化,即σ前≠σ后,通过JMP软件的运行,得到的统计结果如图7所示,统计结果中的p-value,即p值是指原假设成立的概率,在统计中,一般把发生概率小于0.05,即5%的认为为小概率发生事件,或者说是不可能发生事件,图7的统计结果的p值显示小于0.001,所以判断原假设为小概率事件或不可能发生事件,因而拒绝原假设,选择备择假设的结论,即改善前后镀层厚度的方差σ前≠σ后,改善结果显著,因而镀层厚度均匀性的改善较之前得到明显改进。

图7优化后标准差的比较和统计分析(下转第36页)3000mm)中,保持溶液成分、浓度、初始温度、工装夹具及施镀时间等条件不变,对同种钢铁零件(d220mmˑ2000mm)分5批次共10件进行连续施镀。

在阴极I为2500A时,采用原有铸造阳极板,测得槽电压平均值U为12.6V;而采用压延阳极板,在阴极I为2500A时,测得的槽电压平均值U 为11.9V。

由于两种极板结构、规格和截面积(120mmˑ20mm)完全相同,据此计算,选用新型压延铅-锡合金阳极可节电5.56%。

2)使用寿命对比。

经生产验证,连续生产条件下,压延阳极棒使用3年,表面状态良好,外观呈暗褐色,有轻微腐蚀,但无起皮脱落及形成孔洞等现象,大大减轻了阳极泥渣对镀液的污染;而采用普通铸造极板,同等工况,3 6个月镀铬阳极表面即会逐渐出现上述缺陷,使用寿命一般不超过1年;采用压延阳极板,1年 1.5年,极板表面无起皮脱落现象,但部分极板表面形成导电性很差的黄色铬酸铅(PbCrO4)膜,且端头铜排与铅-锡合金之间的夹缝越来越大,局部熔融形成孔洞,出现断裂掉槽现象,使用寿命一般不超过2年。

3)镀铬层质量。

将镀铬后机件放在无反射光的白色平台上,光照条件为40W日光灯。

用肉眼进行观察,保持眼部与工件距离为750 800mm[8]。

经检测,铬镀层表面平滑,结晶均匀细致,镀层表面无针孔、麻点、起瘤、脱皮、起泡、色泽不匀及斑点等缺陷,克服了采用普通铸造极板电镀时,非电解质、电解质附着在基材或镀层上,产生麻坑或气流痕迹以及结瘤等缺陷。

根据GB/T4956-1985磁性金属基体上非磁性覆盖层厚度测量方法[8],采用时代TT260涂覆层测厚仪,对上述轴类零件(d220mmˑ2000mm)的镀层厚度进行测量。

采用压延阳极板,圆周及轴向铬层δ为0.052 0.063mm。

而采用压延阳极棒,圆周及轴向铬层δ为0.06 0.065mm,均匀性较好。

7结论采用设计改进后的新型铅-锡合金阳极棒,电镀铬时电力线分布均匀,改善了镀液的分散能力;耐蚀能力,阳极泥渣量极少,减轻了对镀液的污染,镀层表面质量得到了显著提高。

经生产验证,使用寿命已从普通极板的1年左右提高到3年以上,节电约5%。