fpy直通率介

QA常用术语解释

1. QA 术语词汇I. QA 品质保证(Quality Assuranee )2.IQC :进料检验 (InComing Quality Control))3. FQC:最终品质检验(Final Quality control)4.0QC 出货检验(Outgoing QualityControl) 5.IPQC :制程检验 (In process Quality Control) 6. QCC:品管圈(Quality Control Circle)7. TQM 全面品质经营(Total Quality Man age)或者 TQC( Total Quality Con trol ) 8.SPC :统计制程管制(Statistics Process Con trol) 9. COQ 品质成本(Cost Of Quality )10. AQL :允收品质水准(Accept Quality Control )II. QRA :Quality & Reliability Assurance 质量与可靠性保证12. MQA :Manufacturing Quality Assurance 制造质量保证13. DQA: Design Quality Assurance 设计质量保证14. VQC: Vendor Quality Control__ 售货质量控制15.IPQC: In Process Quality Control 制程质量控制16.OQA: Out going Quality Control 出货质量控制17. QM Quality Manual 品质手册18. DPPM: Defective Pieces Per Million units19. PPM: Pieces Per Million 百万分之一 20.RMA: Return Material Authorization (RMA )_ 退货授权 (RMA)21.ISO: International Standard Organization__ 国际标准化组织22. VMI: Visual Mechanical Inspection__ 外观机构检验23. AVL: Approval Vendor List__ 合格厂商24. FQC: Final Quality Control__ 最终质量控制25.OBA: Open Box Audit__ 成品检验 26.FAI: First Article Inspection__首件检验 27.CAR: Corrective Action Request__28.4M: Man; Machine; Material; Method 29.ESD: Electrical Static Discharge改进对策要求 人, 机, 物料, 方法静电释放 30. BOM: BillOF Material__ 材料清单 31. E CR: Engineering Change Request__ 工程变更申请 32. ECO: Engineering Change order__ 工程变更指令33.EVT: engineer Verification Test__工程验证测试 34. DVT:__Design Verification Test__设计验证测试 35. VQA Vendor Quality Assurance 36. CQA Customer Quality Assurance 37. FPY First Pass Yield Rate直通率 (一次成功率 ) 38. MRB Material Review Board 物料评审委员会39. X-R Chart 平均值与全距管制图40. X -Rm Chart 个别值与全距管制图百万件中有损件数供应商品质保证客户品质保证41.P Chart 不良率管制图42.U Chart 单位缺点管制图43.C Chart 缺点数管制图44. C a Capability of Accuracy45. C P Capability of Precision46. C PK 制程能力分析精确度准确度47.ESD Electro-Static Discharge静电释放(放电)48.ISO International Standard Organization 国际标准组织49.RMA Procedure RMA 程序50.FIFO First In First Out51.AC/RE ( Accept/Reject ) 先进先出接收/ 拒收52.CR ( Critical ) Defect 严重缺陷53.MA Major Defect 严重缺陷54.MI Minor Defect 次要缺陷55.TQM Total Quality Management 全面品质管理56.PDCA Plan Do Check Action计划' 实施' 检查' 行动57.MTBF Mean Time Between Failures 平均失效间隔时间58.FMEA Failure Mode Effective Analysis 失效模式分析59.ORT On-going Reliability Test持续可靠度实验60.SCAR Supplier Corrective Action Report 供应商改善措施报告61.GR&R Gauge Reproducibility and Repeatability 量测系统重复性与再现性62.DOE Design of Experiment63.Reliability Test Report实验设计法可靠度测试报告TUV 德国认证公司UL 美国优力安全检验CE 欧盟认证公司SGS 英国远东公证MIL Military(U.S)美国军事标准2. 部分名词解释1、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

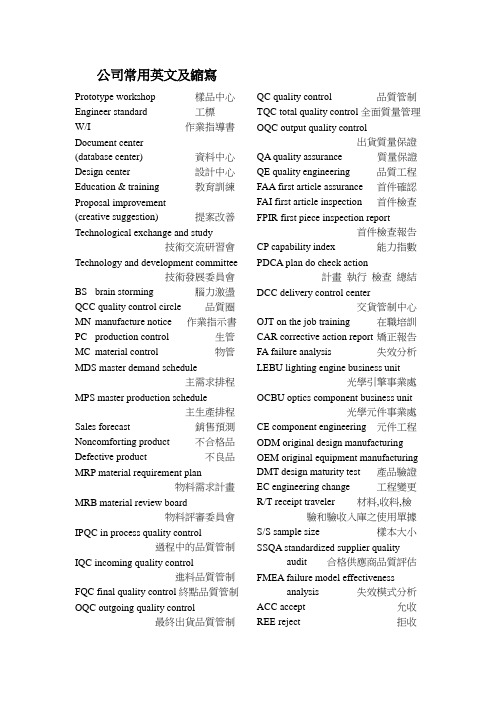

公司常用英文及缩写

公司常用英文及縮寫Prototype workshop 樣品中心Engineer standard 工標W/I 作業指導書Document center(database center) 資料中心Design center 設計中心Education & training 教育訓練Proposal improvement(creative suggestion) 提案改善Technological exchange and study技術交流研習會Technology and development committee技術發展委員會BS brain storming 腦力激盪QCC quality control circle 品質圈MN manufacture notice 作業指示書PC production control 生管MC material control 物管MDS master demand schedule主需求排程MPS master production schedule主生產排程Sales forecast 銷售預測Noncomforting product 不合格品Defective product 不良品MRP material requirement plan物料需求計畫MRB material review board物料評審委員會IPQC in process quality control過程中的品質管制IQC incoming quality control進料品質管制FQC final quality control終點品質管制OQC outgoing quality control最終出貨品質管制QC quality control 品質管制TQC total quality control全面質量管理OQC output quality control出貨質量保證QA quality assurance 質量保證QE quality engineering 品質工程FAA first article assurance 首件確認FAI first article inspection 首件檢查FPIR first piece inspection report首件檢查報告CP capability index 能力指數PDCA plan do check action計畫執行檢查總結DCC delivery control center交貨管制中心OJT on the job training 在職培訓CAR corrective action report 矯正報告FA failure analysis 失效分析LEBU lighting engine business unit光學引擎事業處OCBU optics component business unit光學元件事業處CE component engineering 元件工程ODM original design manufacturing OEM original equipment manufacturing DMT design maturity test 產品驗證EC engineering change 工程變更R/T receipt traveler 材料,收料,檢驗和驗收入庫之使用單據S/S sample size 樣本大小SSQA standardized supplier qualityaudit 合格供應商品質評估FMEA failure model effectivenessanalysis 失效模式分析ACC accept 允收REE reject 拒收AQL acceptable quality level允收品質水準CR critical 極嚴重的MAJ major 主要的MIN minor 輕微的Q/R/S quality/reliability/service品質/可靠度/服務P/N part number 料號L/N lot number 批號AOD accept on deviation 特采UAI use as it 特采PPM percent per million 百萬分之一DIM dimension 尺寸DIA diameter 直徑N number 樣品數ZD zero defect 零缺陷QIT quality improvement team品質改善小組QI quality improvement 品質改善QP quality policy 質量方針TQM total quality management全面質量管理7QCTools 7 quality control tools品管七大手法RMA return material audit 退料認可ECR engineering change request工程變更申請ECN engineering change notice工程變更通知PCN process change notice制程改動通知PMP process management plan制程管制計畫SIP standard inspection procedure制造檢驗標準程序SOP standard operation procedure制造作業標準程序BOM bill of material 物料清單SPEC specification 規格PS package specification 包裝規格GS general specification 一般規格IS inspection specification成品檢驗規格ES engineering standard 工程標準ISO international standard organization國際標準化組織PMC production & material control生產和物料控制PCC product control center生產管制中心PPC production plan control生產計畫控制QE quality engineering 品質工程ME mechanical engineering 機構研發EE electronic engineering 電子研發OE optics engineering 光電研發MFG manufacturing 制造部PE product engineering 產品工程CS customer service 客服IE industrial engineering 工業工程RD research & design 設計開發(研發) PO purchasing order 採購訂單MO manufacture order 生產單SWR special work request特殊工作需求LRR lot reject rate 批退率ASAP as soon as possible 盡可能快的N/A not applicable 不適用NG not good 不行,不合格APP approve 認可,承認CHK check 確認ASS’Y assembly 裝配,組裝TBA to be assured 待定GP green product 綠色產品SQA strategy quality assurance策略品質保證DQA design quality assurance設計品質保證MQA manufacture quality assurance製造品質保證SSQA sales & service quality assurance銷售及服務品質保證QBR quarter business report季度商務報告B2C business to customerB2B business to businessGP green product 綠色產品TPM total production maintenance全面生產保養MRP material requirement planning物料需求計畫A VL approved vendor list供應商承認階段VQA vendor quality assurance供應商品保QVL qualified vendor list合格供應商名冊POP procedure of packaging 包裝程序EOL end of lifeHS hazardous substance 有害物質HSF hazardous substance free無有害物質Oracle 數據庫PES product engineering specification產品工程規格PMC product & material control資材單位W/I 作業指導書President 董事長Operator 作業員Position 職務GM general manager 總經理Special assistant 特助Vice manager 副理Vice supervisor 副課長Group leader 組長Line leader 線長Supervisor 課長Responsible department 負責單位Human resources department人力資源部Head count 人頭數Production unit 生產單位Meeting minutes 會議紀錄Distribution department 分發單位Planning department 企劃部Subject 主題Conclusion 結論Decision items 決議事項Pre-fixed finishing date 預定完成日Production capacity 生產力Cause analysis 原因分析Waste materials 廢料Description 品名Specification 規格Work order 工令Revision 版次Remark 備註Registration 登記Registration card 登記卡To control 管制Application form for purchase 請購單Consume, consumption 消耗To notify 通知To fill in 填寫To collect, to gather 收集Statistics 統計Cosmetic inspection standard外觀檢驗規範Raw material 原料Material 物料Material check list 物料檢查表Finished product 成品Semi-finished product 半成品Good product, accepted goods, Accepted parts, good parts 良品Defective product, non-good parts不良品Disposed goods 處理品Warehouse, hub 倉庫Flow chart 流程表單Production tempo 生產進度現狀Lots of production 生產批量Manufacture procedure 制程To revise, modify 修訂Delivery deadline 交貨期Equipment 設備Patent 專利Supply and demand 供求Career card 履歷卡Work cell, work shop 工作間Packaging 打包Assembly line 組裝線Layout 布置圖Packing 包裝Qualified products, up-to-grade products良品Defective products,Not up-to-grade products 不良品Poor processing 制程不良Poor incoming part 來件不良Excessive defect 過多的缺陷Critical defect 極嚴重缺陷Major defect 主要缺陷Minor defect 次要缺陷Not up to standard 不合規格WIPMRS marketing request specification市場規格需求表Master schedule 開發進度表Product engineering spec draft產品工程規格初稿BU head 事業處最高主管Project code 專案代號Project leader 專案負責人Check point 查檢點CPC 揚皓NRE no return expenses 不可回收花費NDA non disclosure agreement保密協議MTBF 驗證產品壽命ICT in-circuit testOSP outside processing 外包MOQ minimum order quantity最小訂單量MRP material request plan物料需求規劃ETD estimated time of departure估計出發時間ETA estimated time of arrival估計到達時間NPI new product introduction新產品引進–量產的第一批產品Rear cell 後群MTBF: Mean Time Between Failure帄均故障间隔时间FPY first pass yield 直通率引擎和系統常用專業名詞中英文對照表引擎產品物料BALLAST 電源高壓板C CONNECTOR C型插槽CABLE 連接線CARTON 外包裝紙箱COLOR WHEEL 色輪COLOR WHEEL BRACKE 色輪支架COLOR WHEEL RUBBER色輪橡膠墊片CUSHION 包裝泡棉CW MODULE COVER 色輪上蓋DB (DYNAMIC BLACK MODULE)暗場處理器DMD 數微晶片DMD COMPRESS COVER數微晶片固定壓板DMD RUBBER 數微晶片防塵片ENGINE BOTTOM HOUSING引擎下蓋ENGINE TOP HOUSING 引擎上蓋E-RING 卡環F/B SHELL BASE 下鐵蓋F/B SHIELDING COVER 上鐵蓋F/B(PCBA FORMATTER BOARD)訊號驅動板FAN 風扇HEAT SINK 散熱片INTERFACE PLATE 介面板LABEL 標籤LAMP 燈泡LAMP CHANGER 燈座LAMP COVER 燈罩LAMP HANDLER 燈把LAMP HOUSING MODULE 燈殼LENS1 透鏡1 LENS2 & 3 透鏡2&3 LENS4 透鏡4 L-SHAPE FIXED FOCUS LENSL型鏡頭MIRROR 鏡片MIRROR 1 PRESSOR 鏡片1壓板MIRROR 2 PRESSOR 鏡片2壓板PE BAG 防靜電包裝袋PHOTO SENSOR 光感應器ROD 積光柱ROD HOLDER 積光柱外殼RSP (REFLECTIVE SMOOTH PICTURE MODULE)反射式圖像帄滑處理模塊RUBBER BUNG 橡皮塞SCREW 螺絲SILICA GEL DESICCANT矽膠乾燥劑SILICON RUBBER 橡膠墊片SPONGE 海綿墊片SPRING 彈片TAPER SPRING 錐形彈簧THERMAL PAD 導熱片THERMAL SENSOR 溫度感應器THERMAL SWITCH 溫度開關TIR PRISM 稜鏡UV-IR 紫外/紅外線濾光鏡片引擎設備/工具PC-CHROMA 電腦訊號產生器CHROMA2327 訊號產生器2327 T-10 照度計(T-10) CL-200 色度計(CL-200) PRE-ASSEMBL Y STATION 前加工站ASSEMBLY STATION 組裝站PRE-ALIGNMET STATION 粗調整站ALIGNMET STATION几何失真/功能調整站BURN-IN ROOM 燒機室SHOOT MEASURE STATION光學參數測試站FQC 最終品質檢查站OQC 出貨品質檢查站ALIGNMET 几何失真/功能調整SHOOT MEASURE 光學參數測試引擎功能描述FOCUS 聚焦KEYSTONE 几何邊框COLOR BAND 色帶COLOR INDEX 色輪指數SP GAIN 圖像帄滑增益值FLARE 拖影CCA 白帄衡調整BAR CODE 條形碼PIXEL 像素CORE 像素中心亮斑LUX 亮度TIMING 時序PATTERN 畫面WHITE PATTERN 白畫面BLACK PATTERN 黑畫面R/G/B PATTERN 紅/綠/藍畫面CHECK BOARD PATTERN棋盤格畫面COLOR SMOOTH PICTURE PATTERN 色階畫面RASTER CROSSHATCH PATTERN十字中心畫面BLUE90 PATTERN 90色度藍畫面GRAY16 PATTERN 16色度灰畫面RESOLUTION PATTERN解析度畫面GHOST PATTERN 鬼影畫面LATERAL COLOR PATTERN色相差畫面系統SCM board (System control module)系統控制板CCPSU board (Constant Current Power Supply)恆定電流供應器DSP board (digital signal process)數位訊號處理板BIOS (basic input/output system)基本輸入輸出系統Thermal sensor board 溫度感應板HDD (hard disk)硬盤Motherboard 主機板IR(infrared) 紅外線CPU (central processing unit)中央處理器DRAM (Dynamic Random Access Memory)動態隨機存取記憶體(內存條) Calibration 校正Burn-in 燒機CD(Compact Disk) 光碟DVD (Digital Video / Versatile Disk)數位影音光碟機EC(Error Code) 錯誤代碼OS(Operation System) 操作系統PC(Personal Computer) 個人電腦UV(Ultraviolet) 紫外線LCD (Liquid Crystal Display)液晶顯示器CRT (Cathode Ray Tube)陰極射線管顯示器Ostar 紅外線發射裝置Camera 攝影機Card reader 讀卡器Video card 電腦顯示卡EEPROM (Electrically Erasable Programmable Read-Only Memory)電子式可抹唯讀記憶體Hi-pot 高壓測試電子LVPS (low voltage Power supply)低電壓電源供應器Ballast 鎮流器DVI TO LVDS BOARD數字轉低電壓差分訊號板HDMI (high definition multi media)高清度多媒體接口LVDS (low voltage differential signal)低電壓差分訊號DVI (digital visual interface)數字視頻接口DMD (Digital Micromirror Device)數字微鏡器件Adapter 電源適配器MCU Board (Micro controller unit)微控制單元板RSP Board (Reflective Smooth PictureTM )反射帄滑圖像板DB Board (Dynamic black)亮暗處理板I/O Board (Input/output)輸入輸出板M/B (main board)主板Photo sensor board 光感應板。

QA 常用术语解释

1.QA术语词汇1.QA:品质保证(Quality Assurance)2.IQC:进料检验(InComing Quality Control))3.FQC:最终品质检验 (Final Quality control)4.OQC:出货检验(Outgoing Quality Control)5.IPQC:制程检验(In process Quality Control)6.QCC:品管圈 (Quality Control Circle)7.TQM:全面品质经营(Total Quality Manage)或者TQC(Total Quality Control)8.SPC:统计制程管制(Statistics Process Control)9.COQ:品质成本(Cost Of Quality)10.AQL:允收品质水准(Accept Quality Control)11.QRA :Quality & Reliability Assurance质量与可靠性保证12.MQA :Manufacturing Quality Assurance 制造质量保证13.DQA: Design Quality Assurance 设计质量保证14.VQC: Vendor Quality Control__售货质量控制15.IPQC: In Process Quality Control 制程质量控制16.OQA: Out going Quality Control 出货质量控制17.QM Quality Manual 品质手册18.DPPM: Defective Pieces Per Million units 百万件中有损件数19.PPM: Pieces Per Million 百万分之一20.RMA: Return Material Authorization(RMA)_退货授权(RMA)21.ISO: International Standard Organization__国际标准化组织22.VMI: Visual Mechanical Inspection__外观机构检验23.AVL: Approval Vendor List__合格厂商24.FQC: Final Quality Control__最终质量控制25.OBA: Open Box Audit__成品检验26.FAI: First Article Inspection__首件检验27.CAR: Corrective Action Request__改进对策要求28.4M: Man; Machine; Material; Method 人,机,物料,方法29.ESD: Electrical Static Discharge 静电释放30.BOM: Bill OF Material__材料清单31.ECR: Engineering Change Request__工程变更申请32.ECO: Engineering Change order__工程变更指令33.EVT: engineer Verification Test__工程验证测试34.DVT:__Design Verification Test__ 设计验证测试35.VQA Vendor Quality Assurance 供应商品质保证36.CQA Customer Quality Assurance 客户品质保证37.FPY First Pass Yield Rate 直通率(一次成功率)38.MRB Material Review Board 物料评审委员会39.X-R Chart 平均值与全距管制图40.X-Rm Chart 个别值与全距管制图41.P Chart 不良率管制图42.U Chart 单位缺点管制图43.C Chart 缺点数管制图44.Ca Capability of Accuracy 精确度45.CP Capability of Precision 准确度46.CPK 制程能力分析47.ESD Electro-Static Discharge 静电释放(放电)48.ISO International Standard Organization 国际标准组织49.RMA Procedure RMA程序50.FIFO First In First Out 先进先出51.AC/RE (Accept/Reject)接收/拒收52.CR (Critical) Defect 严重缺陷53.MA Major Defect严重缺陷54.MI Minor Defect次要缺陷55.TQM Total Quality Management 全面品质管理56.PDCA Plan Do Check Action 计划`实施`检查`行动57.MTBF Mean Time Between Failures 平均失效间隔时间58.FMEA Failure Mode Effective Analysis 失效模式分析59.ORT On-going Reliability Test 持续可靠度实验60.SCAR Supplier Corrective Action Report 供应商改善措施报告61.GR&R Gauge Reproducibility and Repeatability 量测系统重复性与再现性62.DOE Design of Experiment 实验设计法63.Reliability Test Report 可靠度测试报告TUV 德国认证公司UL 美国优力安全检验CE 欧盟认证公司SGS 英国远东公证MIL Military(U.S) 美国军事标准2.部分名词解释1、什么叫品质:指具有满足顾客需要和市场潜在能力的总和。

统计过程控制(4)

点 红色:检测后异常点 黄色 :异常点经过异

常编辑且有了改善措 施的点

内容提要

SPC的基本原理 控制图 过程能力研究 直方图、柏拉图、散布图 直通率、DPMO SPC简介

过程能力研究

过程能力 指 处 于 统计稳 态

下 的 过 程 的 加 工 能 力;

围内包含了99.73% 的数值。 2) 中心极限定理:

无论产品或服务质量水平的总体分布是什

么,其 x 的分布(每个 x 都是从总体的一

个抽样的均值)在当样本容量逐渐增大时将趋

向于正态分布。

III. 控制图的分类

计量型控制图 计数型控制图

计量型控制图

均值-极差控制图 ( X R ) 均值-标准差控X制RS 图 ( X S ) 单值-移动极差控制图 ( X MR ) ……

2. 一定时间后检验控制图还是否适用; 3. 过程能力值有大的变化时。

V. 控制限的计算方法

x R控制图的控制限计算

1.计算各组样本统计量,如样本平均值、极差及总平均值:

x x1 x2 x3 ...... xn n

R xmax xmin

x x1 x2 x3 ...... xk k

+3

Average

-3

10

控制图的要素

纵坐标:数据(质量特性值或其统计量)

横坐标:按时间顺序抽样的样本编号

上虚线:上控制界限UCL

下虚线:下控制界限LCL

中实线:中心线CL

控制界限=平均值±3σ

控制图原理:

1) 3 σ 原理: 若变量X服从正态分布,那么,在 ±3σ 范

每个经理都必须知道的75个关键绩效指标(KPI)

每个经理都必须知道的75个关键绩效指标(KPI)每个经理都必须知道的75个关键绩效指标(KPI)原著:BERNARD MARR 翻译:Bruce本编⽂章原⽂在LinkedIn到⽬前有34.5万浏览量,作者我已添加为好友!如有错误,欢迎指正!关键绩效指标(Key Performance Indicator,简称KPI)是经理和领导们⽤来衡量成功与否的重要指标。

正确的⼀套KPI会反映在绩效上并强调该领域的重要程度。

没有正确的KPI,经理们都会盲⽬⽽⾏,就像没有导航的飞⾏员。

⼤部分公司出现的问题就是收集并报告⼤量容易衡量的数据,后果就是他们的经理们淹没在⼀堆数据中⽆从分析,渴望挣脱。

⾼效率的经理会提取商业中的关键绩效范围融⼊到最重要的KPI来加以理解关键绩效。

就像医⽣测⼼率,胆固醇⽔平,⾎压及⾎液测试才看病⼈是否健康。

要确定适⽤于任何商业的KPI,了解商业⽬标及战略⽅向很重要。

请记住,就像导航仪⼀样,只有当我们知道去哪时才会有⽤。

因此,⾸先明确战略并将KPI与⽬标紧密联系。

我认为KPI需要根据公司信息需求⽽特别定制。

在过去多年帮助公司和政府机构进⾏绩效管理及提⾼商业智慧的过程中,我总结出⼀些每个⼈都必须知道的重要的创意KPI.这会给你打下坚实的知识基础。

但是,根据具体战略或⾏业背景也会有其特别的绩效指标。

例如,⽹络性能是电信运营商的KPI,品质指标是医疗保险供应商的KPI。

这些⼀定会在你的KPI列表⾥,但是不会在以下的列表⾥,⾄少不会出现在特定⾏业的格式⾥。

下⾯75个KPI中包含我认为最重要最有益的KPI,并且他们为公司的绩效管理系统起到起点作⽤。

在看以下列表之前我想提出⼀个重要警告:不要同时选⽤75个KPI—你不需要或者的确应该要有75个KPI。

相反,通过理解这75个KPI你就能够选中和你的商业相关的少数重要的KPI,每个⼈都应该将这些KPI⽤于(并掌握)商业决策(不像毫⽆头脑的报告参考或奖罚措施)。

直通率-精益生产

Kodak柯达 - 1995

Westinghouse美国西屋电气 - 1996

Siemens (manufacturing only)西门子 - 1997

Nokia 诺基亚- 1997

Sony索尼- 1997

最少有超过50家公司是Six Sigma 最好

的共同实践者

8

生产直通率为GE(美国通用)带 来了什么

生产直通率提高教育培训

精益生产 2020/05/15

一. 生产直通率

直通率的定义

直通率(First Pass Yield ,FPY)是衡量生 产线出产品质水准的一项指标,用以描述 生产质量、工作质量或测试质量的某种状 况。具体含义是指,在生产线投入100套 材料中,制程第一次就通过了所有测试的 良品数量。因此,经过生产线的返工 (Rework)或修复才通过测试的产品,将不 被列入直通率的计算中。

如果所有的缺损都不能返工,只能报废的,那 么, Ns = 1 / RTY。

如何计算生产直通率?

举例如下:已经知道直通率是0.70,那 么,缺损可以返工的话,投料数量应当 是1+(1-.70)=1.30。如果,缺损不能 返工的,要投 1/0.70 = 1.43。意思是, 您想得到100件产品,如果缺损可以返工 的,应当投130件,如果不能返工的,应 当投143件的材料。有的可以返工和的不 可以的话,就介于这两个数据之间。

1、收集资料:

有关产品零件、操作、工艺、操作者、工作环境等

多方面资料。

秒

表 2、划分操作单元:

法

◎ 每个单元应有明显辩认的起点和终点。 ◎ 人工操作单元应与机器操作单元分开。

测

◎ 尽量使每一个单元的操作动作为基本动作。

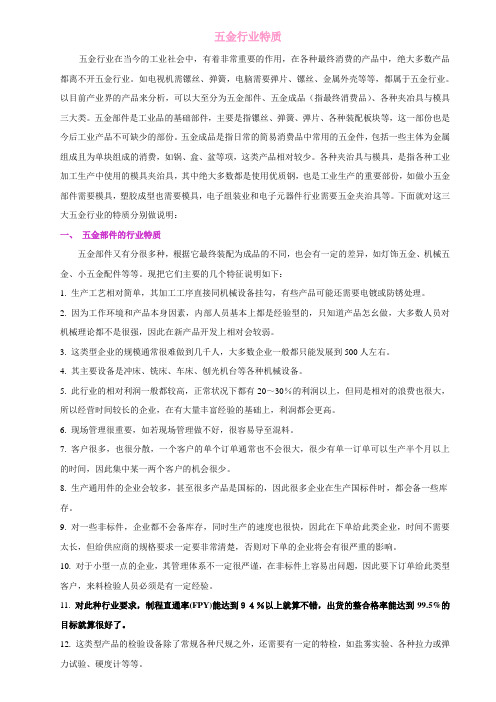

五金行业特质

五金行业特质五金行业在当今的工业社会中,有着非常重要的作用,在各种最终消费的产品中,绝大多数产品都离不开五金行业。

如电视机需镙丝、弹簧,电脑需要弹片、镙丝、金属外壳等等,都属于五金行业。

以目前产业界的产品来分析,可以大至分为五金部件、五金成品(指最终消费品)、各种夹冶具与模具三大类。

五金部件是工业品的基础部件,主要是指镙丝、弹簧、弹片、各种装配板块等,这一部份也是今后工业产品不可缺少的部份。

五金成品是指日常的简易消费品中常用的五金件,包括一些主体为金属组成且为单块组成的消费,如锅、盒、盆等项,这类产品相对较少。

各种夹治具与模具,是指各种工业加工生产中使用的模具夹治具,其中绝大多数都是使用优质钢,也是工业生产的重要部份,如做小五金部件需要模具,塑胶成型也需要模具,电子组装业和电子元器件行业需要五金夹治具等。

下面就对这三大五金行业的特质分别做说明:一、五金部件的行业特质五金部件又有分很多种,根据它最终装配为成品的不同,也会有一定的差异,如灯饰五金、机械五金、小五金配件等等。

现把它们主要的几个特征说明如下:1. 生产工艺相对简单,其加工工序直接同机械设备挂勾,有些产品可能还需要电镀或防锈处理。

2. 因为工作环境和产品本身因素,内部人员基本上都是经验型的,只知道产品怎幺做,大多数人员对机械理论都不是很强,因此在新产品开发上相对会较弱。

3. 这类型企业的规模通常很难做到几千人,大多数企业一般都只能发展到500人左右。

4. 其主要设备是冲床、铣床、车床、刨光机台等各种机械设备。

5. 此行业的相对利润一般都较高,正常状况下都有20~30%的利润以上,但同是相对的浪费也很大,所以经营时间较长的企业,在有大量丰富经验的基础上,利润都会更高。

6. 现场管理很重要,如若现场管理做不好,很容易导至混料。

7. 客户很多,也很分散,一个客户的单个订单通常也不会很大,很少有单一订单可以生产半个月以上的时间,因此集中某一两个客户的机会很少。

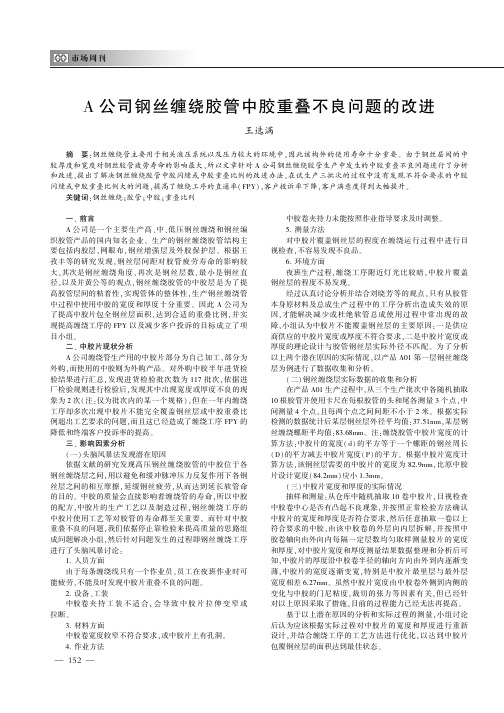

A公司钢丝缠绕胶管中胶重叠不良问题的改进

A公司钢丝缠绕胶管中胶重叠不良问题的改进王选满摘㊀要:钢丝缠绕管主要用于相关液压系统以及压力较大的环境中ꎬ因此该构件的使用寿命十分重要ꎮ由于钢丝层间的中胶厚度和宽度对钢丝胶管疲劳寿命的影响最大ꎬ所以文章针对A公司钢丝缠绕胶管生产中发生的中胶重叠不良问题进行了分析和改进ꎬ提出了解决钢丝缠绕胶管中胶闪缝或中胶重叠比例的改进办法ꎬ在试生产三批次的过程中没有发现不符合要求的中胶闪缝或中胶重叠比例大的问题ꎬ提高了缠绕工序的直通率(FPY)ꎬ客户投诉率下降ꎬ客户满意度得到大幅提升ꎮ关键词:钢丝缠绕ꎻ胶管ꎻ中胶ꎻ重叠比列一㊁前言A公司是一个主要生产高㊁中㊁低压钢丝缠绕和钢丝编织胶管产品的国内知名企业ꎮ生产的钢丝缠绕胶管结构主要包括内胶层ꎬ网眼布ꎬ钢丝增强层及外胶保护层ꎮ根据王孜丰等的研究发现ꎬ钢丝层间距对胶管疲劳寿命的影响较大ꎬ其次是钢丝缠绕角度ꎬ再次是钢丝层数ꎬ最小是钢丝直径ꎬ以及并黄公等的观点ꎬ钢丝缠绕胶管的中胶层是为了提高胶管层间的粘着性ꎬ实现管体的整体性ꎬ生产钢丝缠绕管中过程中使用中胶的宽度和厚度十分重要ꎮ因此A公司为了提高中胶片包全钢丝层面积ꎬ达到合适的重叠比例ꎬ并实现提高缠绕工序的FPY以及减少客户投诉的目标成立了项目小组ꎮ二㊁中胶片现状分析A公司缠绕管生产用的中胶片部分为自己加工ꎬ部分为外购ꎬ而使用的中胶则为外购产品ꎮ对外购中胶半年进货检验结果进行汇总ꎬ发现进货检验批次数为117批次ꎬ依据进厂检验规则进行检验后ꎬ发现其中出现宽度或厚度不良的现象为2次(注:仅为批次内的某一个规格)ꎬ但在一年内缠绕工序却多次出现中胶片不能完全覆盖钢丝层或中胶重叠比例超出工艺要求的问题ꎬ而且这已经造成了缠绕工序FPY的降低和终端客户投诉率的提高ꎮ三㊁影响因素分析(一)头脑风暴法发现潜在原因依据文献的研究发现高压钢丝缠绕胶管的中胶位于各钢丝缠绕层之间ꎬ用以避免和缓冲脉冲压力反复作用下各钢丝层之间的相互摩擦ꎬ延缓钢丝疲劳ꎬ从而达到延长软管命的目的ꎮ中胶的质量会直接影响着缠绕管的寿命ꎬ所以中胶的配方ꎬ中胶片的生产工艺以及制造过程ꎬ钢丝缠绕工序的中胶片使用工艺等对胶管的寿命都至关重要ꎮ而针对中胶重叠不良的问题ꎬ我们依据停止靠检验来提高质量的思路组成问题解决小组ꎬ然后针对问题发生的过程即钢丝缠绕工序进行了头脑风暴讨论:1.人员方面由于每条缠绕线只有一个作业员ꎬ员工在夜班作业时可能疲劳ꎬ不能及时发现中胶片重叠不良的问题ꎮ2.设备㊁工装中胶卷夹持工装不适合ꎬ会导致中胶片拉伸变窄或拉断ꎮ3.材料方面中胶卷宽度较窄不符合要求ꎬ或中胶片上有孔洞ꎮ4.作业方法中胶卷夹持力未能按照作业指导要求及时调整ꎮ5.测量方法对中胶片覆盖钢丝层的程度在缠绕运行过程中进行目视检查ꎬ不容易发现不良品ꎮ6.环境方面夜班生产过程ꎬ缠绕工序附近灯光比较暗ꎬ中胶片覆盖钢丝层的程度不易发现ꎮ经过认真讨论分析并结合刘晓芳等的观点ꎬ只有从胶管本身原材料及总成生产过程中的工序分析出造成失效的原因ꎬ才能解决减少或杜绝软管总成使用过程中常出现的故障ꎬ小组认为中胶片不能覆盖钢丝层的主要原因:一是供应商供应的中胶片宽度或厚度不符合要求ꎬ二是中胶片宽度或厚度的理论设计与胶管钢丝层实际外径不匹配ꎮ为了分析以上两个潜在原因的实际情况ꎬ以产品A01第一层钢丝缠绕层为例进行了数据收集和分析ꎮ(二)钢丝缠绕层实际数据的收集和分析在产品A01生产过程中ꎬ从三个生产批次中各随机抽取10根胶管并使用卡尺在每根胶管的头和尾各测量3个点ꎬ中间测量4个点ꎬ且每两个点之间间距不小于2米ꎮ根据实际检测的数据统计后某层钢丝层外径平均值:37.51mmꎬ某层钢丝缠绕螺距平均值:83.68mmꎮ注:缠绕胶管中胶片宽度的计算方法:中胶片的宽度(d)的平方等于一个螺距的钢丝周长(D)的平方减去中胶片宽度(P)的平方ꎮ根据中胶片宽度计算方法ꎬ该钢丝层需要的中胶片的宽度为82.9mmꎬ比原中胶片设计宽度(84.2mm)应小1.3mmꎮ(三)中胶片宽度和厚度的实际情况抽样和测量:从仓库中随机抽取10卷中胶片ꎬ目视检查中胶卷中心是否有凸起不良现象ꎬ并按照正常检验方法确认中胶片的宽度和厚度是否符合要求ꎬ然后任意抽取一卷以上符合要求的中胶ꎬ由该中胶卷的外层向内层拆解ꎬ并按照中胶卷轴向由外向内每隔一定层数均匀取样测量胶片的宽度和厚度ꎬ对中胶片宽度和厚度测量结果数据整理和分析后可知ꎬ中胶片的厚度沿中胶卷半径的轴向方向由外到内逐渐变薄ꎬ中胶片的宽度逐渐变宽ꎬ特别是中胶片最里层与最外层宽度相差6.27mmꎮ虽然中胶片宽度由中胶卷外侧到内侧的变化与中胶的门尼粘度ꎬ裁切的张力等因素有关ꎬ但已经针对以上原因采取了措施ꎬ目前的过程能力已经无法再提高ꎮ基于以上潜在原因的分析和实际过程的测量ꎬ小组讨论后认为应该根据实际过程对中胶片的宽度和厚度进行重新设计ꎬ并结合缠绕工序的工艺方法进行优化ꎬ以达到中胶片包覆钢丝层的面积达到最佳状态ꎮ251技术与检测Һ㊀四㊁改进方案拟定依据以上测量结果ꎬ对中胶片的宽度重新设计ꎬ设计的原则是中胶片需要完全覆盖钢丝层且中胶片的重叠度越小越好ꎬ即小于等于2mmꎮ所以产品A01的第一层钢丝缠绕层的中胶片宽度和厚度设计为:宽度83~84mm(原设计宽度84.2ʃ1mm)ꎬ厚度0.25~0.30mm(原设计厚度0.25ʃ0.05mm)ꎮ另外中胶片宽度在中胶卷上由外向里逐渐变宽ꎬ中胶缠绕在钢丝层上的重叠比例太大导致局部中胶层过厚ꎬ而成品胶管的结构固结性也极端重要ꎬ所以为了保证中胶片的重叠比例符合要求且不会降低钢丝层间的固结性ꎬ在每卷中胶卷使用到剩余2/3和1/3时ꎬ缠绕工序员工需要重新调整合适的中胶卷张力ꎮ五㊁改进结果验证及控制根据改进计划ꎬ小组订购了12根A01缠绕胶管需使用的中胶片ꎬ并分成三批进行实际生产试验ꎮ在试验过程中为了防止出现中胶卷存放过程发生粘连或变形等不良问题ꎬ制作了中胶专用存放架ꎬ并规范了中胶存放的环境温度要求ꎮ对改进后的中胶片的使用结果进行跟踪验证ꎬ发现生产的三批A01胶管在缠绕过程中未出现中胶片重叠不良的问题ꎬ这不但将缠绕工序的FPY提高了15%左右ꎬ而且为以后的产品设计提供了经验ꎮ最后为了标准化改进的结果ꎬ小组更新了A01产品的PFMEA以及过程控制计划ꎮ参考文献:[1]王孜丰ꎬ苏芮ꎬ李志诚ꎬ雍占福.基于断裂力学的钢丝缠绕胶管疲劳寿命分析[J].橡胶工业ꎬ2020:67(4). [2]黄公ꎬ孟广龙.织物增强胶管的设计与生产技术[J].煤矿机电ꎬ2005:4(83).[3]张虹ꎬ姚健.高压钢丝缠绕软管设计与生产工艺[J].中国橡胶ꎬ2014:39.[4]W.爱德华兹 戴明.戴明论质量管理[M].钟汉清ꎬ戴久水ꎬ译.海口:海南出版社ꎬ2003.[5]刘晓芳ꎬ孙爱民ꎬ张唯ꎬ郭方皓ꎬ张义春.液压软管总成常见的失效及故障分析[J].液压气动与密封ꎬ2018:38(7). [6]C.W.伊文思.胶管工艺学[M].北京:化学工业出版社ꎬ1983.作者简介:王选满ꎬ男ꎬ汉族ꎬ陕西西安ꎬ研究方向:精益&六西格管理ꎮ(上接第151页)在本系统中ꎬ视频监控子系统采用主流的MPGE-4技术对视频流进行实时压缩传输并存储ꎬ视频信号可实时观看ꎬ也可存储录像并回放ꎮ所有视频文件以时间和地点进行命名ꎬ科学分类存储ꎬ方便后期快速检索ꎮ借助平台开发的多画面轮播功能ꎬ可以同时调取多路视频图像进行播放ꎬ支持回放㊁快进㊁慢放等操作ꎬ使用户可以进行多角度同时观察ꎮ(三)在线巡更模块为保证社区安全ꎬ传统的社区管理模式采用人工巡更模式ꎬ要求值班人员定时到社区不同的位置进行巡逻ꎬ这种模式不仅耗时耗力ꎬ而且效果并不理想ꎮ在线巡更模块的设计打破了传统的巡更方式ꎬ采用在线巡逻的模式ꎬ利用视频监控系统足不出户即可完成高效巡更ꎬ只要没有发现问题ꎬ就不需要亲自前往现场处置ꎮ另外ꎬ对于地处复杂地段的社区ꎬ值班人员必须定期外出巡更的ꎬ可以在社区关键位置节点安装RFID终端ꎬ该终端记录了巡更点的位置信息ꎬ值班人员必须按照规划的路线依次到达巡更点ꎬ并在RFID终端处现场打卡ꎬ打卡成功后相应的坐标信息和时间信息会实时传输到管理平台并保存到数据库中ꎮ值班中心的管理人员可以实时查看巡更状态ꎬ如有紧急情况也可快速调动资源前往现场处置ꎮ另外ꎬ巡更子系统的运用也为管理人员的考核与监督提供了极大的便利ꎬ相关人员是否按时到达巡更点进行打卡ꎬ可以在平台相应模块中随时调取查看ꎬ巡更路线㊁人员㊁时间等信息一目了然ꎬ保证了巡更工作的质量ꎮ(四)停车管理模块停车难是现代化社区面临的重要难题之一ꎬ基于物联网的智慧社区为解决这一问题提供了很好的方案ꎮ在面积有限的社区内ꎬ停车位的数量是有限的ꎬ但车主往往很难找到空位ꎮ停车管理模块可以将社区内的所有停车位信息进行统一的管理ꎬ通过对每个停车位进行监视ꎬ可以识别当前哪些车位空闲ꎮ车位状态信息通过网络传输到社区门口或停车场入口处的显示屏内ꎬ使车主可以方便地看到当前空闲车位数量㊁离自己最近的车位所在位置ꎮ当车主将车辆停入空闲车位后ꎬ车位下方的RFID视频识别终端会改变状态ꎬ将该车位的状态切换为占用状态ꎬ同时将数据更新到显示屏上ꎬ从而实现动态的车位资源管理ꎬ最大限度地提高车位资源的利用率ꎮ五㊁结语作为智慧城市的核心组成部分ꎬ智慧社区在提升城市生活质量㊁提高城市管理水平㊁推进社会治理等方面发挥着日益重要的作用ꎮ尽管智慧社区受到不少人的关注ꎬ但物联网技术在智慧社区建设的应用程度仍不够深入ꎬ许多功能未能配置完善ꎬ要想真正实现物联网技术在智慧社区的全面普及和推广应用ꎬ还需要全社会的持续共同努力ꎮ文章提出的基于物联网的智慧社区管理平台只是一种典型的应用ꎬ不难预见ꎬ随着技术的发展和需求的变化ꎬ更多先进技术还将源源不断地融入智慧社区的建设中来ꎮ参考文献:[1]刘铄.智慧社区平台建设概述[J].城乡建设ꎬ2019(1):36-37.[2]陈妹ꎬ苏铭.治安视角下广西智慧安防社区的建设[J].广西警察学院学报ꎬ2019ꎬ34(1):88-94.[3]王毅雄.基于物联网的智慧社区建设研究 以泉州台商美的项目为例[J].福建建设科技ꎬ2019(1):12-14+37.作者简介:孔祥旭ꎬ中国联合网络通信有限公司南京市分公司ꎮ351。

直通率(ppt文档可编辑修改)

DPO = 0.05 / 20 = 0.0025

如果该产品的临界质量特性只有2个,那么DPO数值就变成0.025。提高十倍。 同样的DPU就有不同的DPO,这就能反映过程的质量有所不同了。但是,光从 这个数据还很难看出质量变好和变坏的直觉。譬如,上面的DPO相差10倍, 是否代表过程能力相差10倍?

直通率算法及定义:

1、产品直通率:全制程稳态下一次性成机率。 产品直通率=工序A1直通率×工序A2直通率×工序A3直通率×……

工序An直通率×100%(n=正常生产过程所有检查工序总和) 2、综合直通率:稳态下,从开机检查工序到产品包装工序一次性成机率。 综合直通率=∑(单机型综合直通率×该机型投入数量)/∑各机型总投入数量

意思是,这个作业从统计角度来看,100件产品中将有95件可以无缺损通过。

单位产品缺损机会的缺损率DPO

DPO是平均每个缺损机会中可能发生缺损的概率值。什么是缺损产生机会? 前面介绍过,没有满足顾客临界质量特性的要求就是一个缺损。那么,产品有 几个临界质量特性,就有几个没有满足顾客要求的可能性,也就是有几个缺损 发生机会。产品复杂,临界质量特性数量也就多,缺损发生机会数也多。反之,少。

1.管制圖基本概念 管制圖是一種以實際產品品質特性與根據過去經驗所判明制程能力的管制 界限比較,而以時間經由過用圖形表示者.或其是一種品質的圖解記錄,採用 統計的方法將收集的資料算出管制界限,也就是所能做到的制程能力水準的 一種管理圖表. 一般管制圖縱軸表示制品的品質特性,以制程的變化的數據為分度;橫軸表制 品的編號或製造年月日等,以時間先後順序,製造順序,將點繪在圖上. 在管制圖上有三條橫線,中間的一條為中心線 (Center Line 簡稱 CL),係代表 品質的水準或標準值,一般用藍色或黑色實線;在上面的一條稱管制上限

fpy直通率的计算方法

fpy直通率的计算方法FPY(First Pass Yield)即直通率,是指产品在第一次生产时通过检测的比例。

它是用来衡量生产过程中的效率和质量的重要指标。

直通率高意味着生产过程稳定、产品质量好,而直通率低则代表生产过程存在问题,需要进行改进和优化。

直通率的计算方法相对简单,可以按照以下步骤进行:首先,确定生产过程中需要统计的关键步骤或环节。

这些步骤通常是决定产品质量的关键因素,也是可能出现问题的地方。

然后,记录每个步骤或环节的产出数量和不合格品数量。

产出数量指的是通过该步骤或环节的产品数量,不合格品数量指的是被判定为不合格的产品数量。

接下来,计算每个步骤或环节的直通率。

直通率的计算公式为直通率=(产出数量-不合格品数量)/ 产出数量。

最后,将每个步骤或环节的直通率相乘,得到整个生产过程的直通率。

例如,如果某个生产过程有3个关键步骤,它们的直通率分别为0.9、0.95和0.98,那么整个生产过程的直通率为0.9 * 0.95 * 0.98 = 0.8277。

直通率的优化是制定有效生产管理策略的重要一环。

通过持续改进,可以提高直通率,降低不合格品数量,提高产品质量。

以下是一些常见的优化方法:首先,进行过程分析,找出制约直通率的主要问题。

可以使用工具如流程图、鱼骨图等来帮助识别问题,并采取相应的改进措施。

其次,加强员工培训和技能提升。

员工是生产过程中的核心,他们的技能水平和工作态度直接影响产品质量。

通过培训和激励机制,提高员工的专业知识和技能,增强他们的责任感和工作积极性,从而提高直通率。

此外,引入先进的生产技术和设备也是提高直通率的关键。

适当的自动化设备和先进的生产技术可以减少人为因素对产品质量的影响,降低不合格品的概率。

另外,建立完善的质量管理体系和监控机制是保证直通率稳定性的重要手段。

通过制定严格的检验标准、建立有效的检验方法和流程,及时发现和处理问题,防止不合格品流入下一环节。

最后,持续改进是提高直通率的关键。

FPY-直通率介

資訊電子業品質指標雛議作者:1、前言1998年5月1日品質學會召開出版委員會,主任委員盧瑞彥先生(臺灣的品質獎個人獎得獎人,憶華電機總經理)提到一個令人疑惑的問題。

多年前他曾經訪問美國矽谷旭電公司(Solectron)(1991年曾獲美國國家品質獎),當問到該公司目前的品質水準時,該公司陳董事長答道說:『經多年的整體改善活動,目前已達到500個ppm的品質水準』。

但是盧總經理自己經營的憶華電機,目前制程品質水準也可以達到200個ppm,是否以憶華的品質水準也應可以申請美國國家品質獎?可是目前憶華還不曾申請臺灣的品質獎,這是否意味著臺灣的品質獎較美國國家品質獎的門坎還高。

本人曾經替憶華電機設計即時制程管制系統,系統中要求以dppm爲單位計算制程的品質水準,所以熟知憶華電機品質水準的計算方式,當時就以下例來說明兩者 ppm 的計算方法不同,而造成品質指標不一致的結果。

假設某制程;例如SMT,AI或HI,某天的生産日報如下:l 假如以台爲計算基礎P =(5+10+15)/(1,000+1,000+2,000)=30/4,000=7,500ppm即表示每100萬台平均有7,500台是不良。

c =(10+20+30)/(1,000+1,000+2,000)=60/4,000=0.015 dpu即表示每台平均有0.015個缺點。

l 假如以檢點爲計算基礎μ=(10+20+30)/( 200×1,000+100×1,000+50×2,000)=60/400,000=150 dppm即表示每100萬個檢點平均有150個缺點。

以上的解釋以100萬台爲單位及100萬個檢點爲單位,當然要兩個 ppm 的品質指標互相比較就有所出入。

近年來國內資訊電子業在國際分工的設計及製造佔有舉足輕重的地位,客戶對製造商的品質合約常包括規格承認書、質量管理計劃及制程統計資料,其中引起最多爭議就是品質水準的計算方式,其間的影響造成訂單簽不下來或出貨簽不出去,當然品管人員首當其衝被老闆罵得莫名其妙。

产品直通率

举个列子给你:某流程包括4站,以下是各站的缺陷品数据,请计算直通率(RTY)。

第一站:输入产品1000个,输出980个(其中包括30个经过返工的产品),报废20个;第二站:输入产品980个,输出950个(其中包括10个经过返工的产品),报废30个;第三站:输入产品950个,输出930个(其中包括10个经过返工的产品),报废20个;第四站:输入产品930个,输出000个(其中包括20个经过返工的产品),报废30个。

传统意义上的直通率是Yf=900/1000=90%,实际意义上的直通率是Yrt=Yft1*Yft2*Yft3*Yft4=[1000-(30+20+10+30+10+20+20+30)]/1000*100%=83%。

由于传统意义上的直通率被“隐蔽工厂”给消化了,造成了高估过程产出率。

不知这样说你能否明白?产品直通率如何计算要想提高产品和服务的质量,必须提高过程的质量。

为此,必须测量过程,了解过程。

六西格玛对过程的产出常常采用以下三个指标:通过率Throughput yield,直通率Rolled throughput yield和名义通过率Normalized yield。

本文只介绍直通率和名义通过率。

如有不当,欢迎指正。

一、直通率是测量全过程产出率的指标过程是利用资源把输入转化为输出的活动或者一组活动。

如果把活动也界定它的输入和输出,那么,这样的活动我们叫“作业”,它也是一个小过程。

整个大的过程,也有叫流程,可以看成是几个作业,小过程组成的。

通过率Throughput yield是测量过程产出的指标,它表明产品可以无缺损通过某一个作业的概率值。

而直通率Rolled Throughput Yield (RTY)是测量产品可以无缺损通过整个流程的概率值。

它也是产出率的指标之一。

还让我们举例来说明。

假定,整个流程有5道作业组成。

它们的通过率分别是0.95、0.93、0.98、0.98、0.94。

工厂直通率-格式-FPY

日期

班別

工站

不良現象

异常原因分析

临时对策

长期对策

责任单位 預計完 實際完 /人 成日期 成日期

Байду номын сангаас

25PIN焊錫站

PCB连锡 PCB、金手指 、LED焊錫站

1.焊锡人员操作时加锡量过多或焊接时间 过长使多余的锡連在一起.

返修处理

由生产线拉长对焊锡人员进行焊锡技能 培训和指导,使其掌握正确的作业方法.

1

1

3624

1

1

0.03% 99.97%

其他工站 0.00% 3623 ######

0.03%

合計

7

0.19% 99.81% 0.19%

不良及維修統計

不良判定 目標值 (%) 來料 制程 不良 不良

0.01%

0.01%

0.01%

0.01%

0.01%

0.01%

0.01%

0.05%

7Y33T每日不良分析

不良數 維修數 不良現象 不良數 維修數 不良現象 不良數 維修數 不良現象 不良數 維修數 不良現象 不良數 維修數 不良現象 不良數 維修數 0.00%

25PIN焊 錫站

3630

###### 0.00%

PCB、金 手指、 LED焊錫 站

PCB焊錫連 錫

2

2

PCB焊錫 連錫

2

2 3630

4

4

0.11% 99.89% 0.11%

0.00% 半成品測 試

3626

###### 0.00%

LED燈不亮

1

1

LED燈不亮

1

1

2

2

直通率PPM计算公式

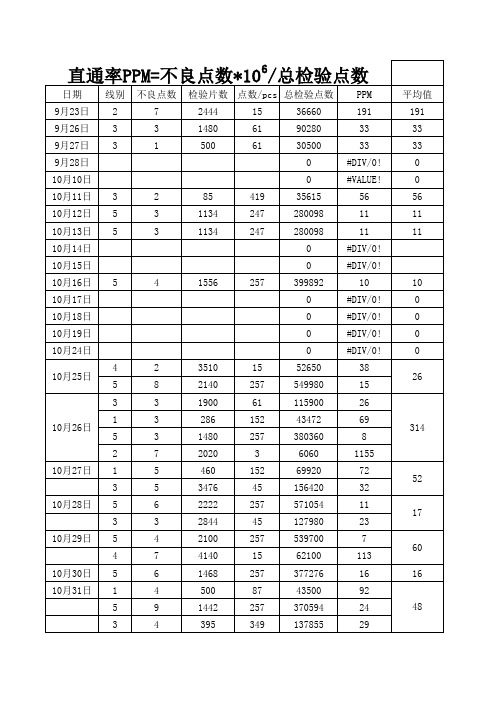

日期 9月23日 9月26日 9月27日 9月28日 10月10日 10月11日 10月12日 10月13日 10月14日 10月15日 10月16日 10月17日 10月18日 10月19日 10月24日 4 10月25日 5 3 1 10月26日 5 2 10月27日 1 3 10月28日 5 3 10月29日 5 4 10月30日 10月31日 5 1 5 3 3 7 5 5 6 3 4 7 6 4 9 4 1480 2020 460 3476 2222 2844 2100 4140 1468 500 1442 395 257 3 152 45 257 45 257 15 257 87 257 349 380360 6060 69920 156420 571054 127980 539700 62100 377276 43500 370594 137855 8 1155 72 52 32 11 17 23 7 60 113 16 92 24 29 48 16 8 3 3 2140 1900 286 257 61 152 549980 115900 43472 15 26 69 314 2 3510 15 5 4 1556 257 3 5 5 2 3 3 85 1134 1134 419 247 247 线别 2 3 3 不良点数 7 3 1 检验片数 点数/pcs 总检验点数 2444 1480 500 15 61 61 36660 90280 30500 0 0 35615 280098 280098 0 0 399892 0 0 0 0 52650 PPM 191 33 33 #DIV/0! #VALUE! 56 11 11 #DIV/0! #DIV/0! 10 #DIV/0! #DIV/0! #DIV/0! #DIV/0! 38 26 10 0 0 0 0 平均值 191 33 33 0 0 56 11 11

9.直通率

浪费30,000ppm

FPR

浪费56,000ppm 浪费131,000ppm

4

传统合格率的例子

缺陷:不合格品2个

缺陷:返工1个

缺陷:清洁5个

缺陷5个

秘密工厂

(不合格品)

5

流通合格(直通)率的例子

缺陷:不合格品2个

缺陷:返工1个

缺陷:清洁5个

缺陷5个

6

直通率Leabharlann YRT=Y2×Y5×Y7×YFP=0.98×0.99×0.95×0.9

直通率知识介绍

广州今朝科技有限公司 客户服务部

1

直通率分析

直通率的含义

直通率的分析方法(举例说明) 直通率的意义

2

直通率的含义

含义:

即流通合格率,是指每个工序一次做好的 机率。

表示为:FRP,即

First Pass Yield Rate

3

直通率的分析

来自供应商的元件 通过检查,合格率95.5% 浪费45,000ppm 机器操作员的合格率97% 首次装配站 合格率94.4%

5=0.876 近似计算 YRT=e-d/u=e-13/100=0.878 其中d=总缺陷数=13 u=产品数 =100

7

直通率(FPR)的意义

• 暴露并指出隐含成本较多的“隐藏的工厂”。

• 帮助对产生缺陷的过程领域或步骤以及他们对整个过 程的关系影响有更好的了解。

• 指出那些改进效果较明显的领域。

• 通过测量改进对过程不同部分的影响来研究整个过程。

FPR强调过程每一步骤的能力,

而不只是最终结果。

8

Todaysoft®SPC解决方案

9

生产直通率

大家好

25

生产相关名词定义

加班工时:为增加产量而延长的工作时间; 生产效率讲的是快慢,是速度,它是实际产出与标准

产出的比率;生产力讲的是效益,它讲的是产出与投 入之比;

标准工时:指在正常情况下,从零件到成品直接影响 成品完成的有效动作时间,其包含直接工时与间接工 时。即加工每件(套)产品的所有工位有效作业时间 的总和。制定方法:对现有各个工位(熟练工人)所 有的有效工作时间进行测定,把所有组成产品的加工 工位的工时,考虑车间生产的均衡程度、环境对工人 的影响、以及工人的疲劳生产信息等因素后,计算得 到标准工时。

大家好

20

3、测时:

秒 方法有:归零法,累积测时法,连续测时法。

表

剔除异常值。 三倍标准差法,测 工

平均值X:

n

Xi

XX1X2X3Xni1

n

n

时

标准偏差δ:

n

(X 1X )2(X 2X )2 (X n X )2i 1(X iX )2

n

n

大家好

• 认为高质量是昂贵的

• 知道高质量制造商就是低成本制造商

• 没有规范的解决问题的方法 • 以竞争对手作为参照基准进行比较 • 认为99%已经足够好

• 使用测量、分析、改进、控制和测量、 分析、设计、验证

• 以世界上最好的公司作为参照基准进 行比较

• 从自身内部出发定义质量关键点 (CTQ)

• 认为99%是无法接受的 • 从外部出发定义质量关键点(CTQ)

新产品导入过慢

. . . 高品质,低成本,准时,提高客户满意度

大家好

30

对比

3 Sigma公司:

6 Sigma公司:

• 质量成本耗费15-25% 的销售额

产品直通率

直通率以前在华为时,达标线是95%左右,曾经有一段时间,我们产品的直通率是92%左右,在产品线是拖后腿的,整天挨批。

后来经过一年的努力,才完成95%的直通率指标。

但是对于初创团队来说,85%似乎已经是比较好的情况了。

订单来了,直通率却成了我们的痛!定义:一次性达到出货标准的比率。

直通率(First Pass Yield, FPY)是衡量生产线出产品质水准的一项指标,用以描述生产质量、工作质量或测试质量的某种状况。

具体含义是指,在生产线投入100套材料中,制程第一次就通过了所有测试的良品数量。

因此,经过生产线的返工(Rework)或修复才通过测试的产品,将不被列入直通率的计算中。

PCB、SMT、装配、生产调测、HASS,任何一个环节出了问题,都累加在直通率下降的砝码上。

面对直通率低下,我们有哪些措施可以尝试呢?如果发现问题出现在SMT环节1、优化钢网(优化PasteMask)某位网友在各大论坛提出的问题:我们在生成Gerber文件的时候。

需要生成两个MASK(SOLDERMASK、PASTEMASK)SOLDERMASK:阻焊层,就是用它来涂敷绿油等阻焊材料,从而防止不需要焊接的地方沾染焊锡的,这一层会露出所有需要焊接的焊盘,并且开孔会比实际焊盘要大。

涂绿油时,看到有东西(焊盘)的地方就不涂绿油即可,而且由于其开孔比实际焊盘要大,保证绿油不会涂到焊盘上,这一层资料需要提供给PCB厂。

PASTEMASK:焊膏层,就是说可以用它来制作印刷锡膏的钢网,这一层只需要露出所有需要贴片焊接的焊盘,并且开孔可能会比实际焊盘小。

这样得到的钢网镂空的地方比实际焊盘要小,保证刷锡膏的时候不会把锡膏刷到需要焊锡的地方,这一层资料需要提供给SMT厂。

SMT印锡钢网厚度设计原则钢网厚度应以满足最细间距QFP 、BGA为前提,兼顾最小的CHIP元件。

QFP pitch≤0.5mm钢板选择0.13mm或0.12mm;pitch>0.5mm钢板厚度选择0.15mm--0.20mm;BGA 球间距>1.0mm钢板选择0.15mm;0.5mm≤BGA球间距≤1.0mm钢板选择0.13mm。

直通率(FirstPassYield,FPY)

直通率直通率First Pass Yield FPY : 是一个生产线产出品质水准的一项指标,简单的说,生产线投入100套材料,在制程之中第一次就通过所有测试的产品的良品数量就是所谓的直通率,因此经过生产线的重工Rework或修复才通过测试的产品不列入FPY的计算。

上述的定义,在实务的计算上有其困难,因为投入批量的大小不一,批量完成的日期不定,所以实际的计算采用下面的计算式:FPY p1 x p2 X p3 ... 其中p1p2p3等为产线上的每一个测试站的首次良率,同样的对於重工或修复后的产品不列入计算。

透过这个计算式,我们可以知道及时的产线直通率,同时这个直通率有时比良率更能代表生产线真正的品质水准。

注:Kaoru Ishikawa 的What is Total Quality Control The Japanese Way 称之为go-straight-percentage 产品直通率(进入过程件数-(返工返修数退货数))/过程件数100 一、直通率是测量全过程产出率的指标过程是利用资源把输入转化为输出的活动或者一组活动。

如果把活动也界定它的输入和输出,那么,这样的活动我们叫“作业”,它也是一个小过程。

整个大的过程,也有叫流程,可以看成是几个作业,小过程组成的。

通过率Throughput yield是测量过程产出的指标,它表明产品可以无缺损通过某一个作业的概率值。

而直通率Rolled Throughput Yield (RTY)是测量产品可以无缺损通过整个流程的概率值。

它也是产出率的指标之一。

还让我们举例来说明。

假定,整个流程有5道作业组成。

它们的通过率分别是0.95、0.93、0.98、0.98、0.94。

那么,整个流程的直通率Rolled Throughput Yield 就是5个通过率的乘积。

RTY0.98X0.93X0.95X0.98X0.94 0.7976它的意思是,大约是80的产品可以无缺损通过这5个作业组成的整个流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

資訊電子業品質指標雛議作者:1、前言1998年5月1日品質學會召開出版委員會,主任委員盧瑞彥先生(臺灣的品質獎個人獎得獎人,憶華電機總經理)提到一個令人疑惑的問題。

多年前他曾經訪問美國矽谷旭電公司(Solectron)(1991年曾獲美國國家品質獎),當問到該公司目前的品質水準時,該公司陳董事長答道說:『經多年的整體改善活動,目前已達到500個ppm的品質水準』。

但是盧總經理自己經營的憶華電機,目前制程品質水準也可以達到200個ppm,是否以憶華的品質水準也應可以申請美國國家品質獎可是目前憶華還不曾申請臺灣的品質獎,這是否意味著臺灣的品質獎較美國國家品質獎的門坎還高。

本人曾經替憶華電機設計即時制程管制系統,系統中要求以dppm爲單位計算制程的品質水準,所以熟知憶華電機品質水準的計算方式,當時就以下例來說明兩者 ppm 的計算方法不同,而造成品質指標不一致的結果。

假設某制程;例如SMT,AI或HI,某天的生産日報如下:l 假如以台爲計算基礎P =(5+10+15)/(1,000+1,000+2,000)=30/4,000=7,500ppm即表示每100萬台平均有7,500台是不良。

c =(10+20+30)/(1,000+1,000+2,000)=60/4,000= dpu即表示每台平均有個缺點。

l 假如以檢點爲計算基礎μ=(10+20+30)/( 200×1,000+100×1,000+50×2,000)=60/400,000=150 dppm即表示每100萬個檢點平均有150個缺點。

以上的解釋以100萬台爲單位及100萬個檢點爲單位,當然要兩個 ppm 的品質指標互相比較就有所出入。

近年來國內資訊電子業在國際分工的設計及製造佔有舉足輕重的地位,客戶對製造商的品質合約常包括規格承認書、質量管理計劃及制程統計資料,其中引起最多爭議就是品質水準的計算方式,其間的影響造成訂單簽不下來或出貨簽不出去,當然品管人員首當其衝被老闆罵得莫名其妙。

早在1993年筆者曾撰文詮釋6σ的意義(注1),而今品質學會出版委員會決定出版一份資訊電子業通用品質指標的標準一小冊,提供國內業界參考的依據。

本文就此項需求先行提出一些通用的品質指標及符號術語,供資訊電子業先進討論空間,再逐步訂出符合大家可以使用的品質指標標準。

2、主要品質指標的沿革産品品質特性的記錄一般分成計數值或計量值,計數值又以計件或計點爲記錄,計量值以實際測量之特性值爲記錄。

自從資訊電子業導入MIL-STD-105D表爲抽樣檢驗的標準後,品質指標一直延用MIL-STD-105D表之AQL;目前使用版本爲MIL-STD-105E,多年來一直通行於資訊電子業界。

AQL在10以下時,可表計件的不良率或計點的缺點數,AQL在10以上時,則表計點的缺點數或每百件缺點。

計量值則以制程能力指數Cp、k (Ca)、Cpk爲代表。

這些品質指標的大小,理論上是可以解釋其品質意義,譬如AQL =%(以計件不良率表示)其意義爲當檢驗批的品質水準不良率p達到%時,該批以MIL-STD-105E表驗收時,被允收的機率很高約90%以上,但檢驗批的實際不良率p 太大時;如1%、2%,則檢驗批被允收的機率很小。

因此,AQL常被用來當成制程的品質指標,以保證交貨(交易)時的允收率。

制程能力指數也被拿來衡量産品試作及量産時品質稽核的指標。

有些客戶要求供應商在試作階段及量産階段提報産品或制程的管制特性,其Cp或Cpk值在多少以上,才能保證不良率 p 在多少以下。

3、各種品質指標的定義及計算例近年來,資訊電子業受到所謂“6個Sigma”的品質國際標竿(Benchmarking)的影響,大家紛紛採用“ppm ”或“幾個Sigma”爲品質水準的計量單位,但是對這一些新的名詞及術語的定義及計算方法不同行業有不同的說法,造成業界隨客戶的要求而無所適從。

以下介紹目前流行於業界的一些品質指標名詞及術語。

l 計數值計件的品質指標制程良率(Yield):一般以一制程之投入産品件數與該制程輸出良品的件數之比率。

如(圖1)說明。

輸入1000件輸出900件INPUT 1000件950件920件不良品 50件 30件 20件(圖1)A制程良率=輸出良品件數/輸入産品件數=950/ 1000=%B制程良率=輸出良品件數/輸入産品件數=920 / 950=%C制程良率=輸出良品件數/輸入産品件數=900/ 920=%全制程良率=輸出良品件數/輸入産品件數=900/ 1000=%以上適用於電子零件、半導體等制程,其不良品無法修理而報廢者。

裝配廠的制程,其不良品大致上都可以修理,修理好的産品,再回線測試,繼續裝配,如此要定義其良率應以各制程的初檢通過率(First Time Yield;FTY)較爲合理。

初檢通過率(First Time Yield;FTY):一制程投入産品件數與第一次檢驗就通過之件數之比率。

如(圖2)說明。

輸入1000件輸出900件INPUT 1000件950件920件不良品 50件 30件 20件(圖2)A制程FTY=輸出良品數/輸入件數=950/1000=95%B制程FTY=輸出良品數/輸入件數=970/1000=97%C制程FTY=輸出良品數/輸入件數=980/1000=98%全制程FTY=A制程FTY×B制程FTY×C制程FTY=××==%如此可知,全制程FTY較(圖1)略高,因此以直通率(Rolled Yield )定義較準確;其定義爲輸入件數比上全制程中沒有被修理過的件數。

直通率=全制程中沒有被修理的件數/輸入件數=900/1000=90%全制程之直通率(Rolled Throughout Yield):定義爲全制程的投入産品件數與通過全制程無缺點産品件數之比率,不過在制程上要準確計算比較困難,一般以各制程的良率相乘。

l 計數值計點的品質一般資訊電子産品只要有一個缺點就應視爲不良品,但是一個不良品可能有一個以上的缺點,因此以平均每件幾個缺點較能完全表示品質;以dpu (Defects Per Unit)爲單位。

如(圖3)的流程圖。

輸入1000件輸出1000件INPUT 1000件1000件1000件不良品50件 30件 20件缺點數80點 45點 25點(圖3)A制程的dpu=缺點數/檢查件數=80點/ 1000件=B制程的dpu=缺點數/檢查件數=45點/ 1000件=C制程的dpu=缺點數/檢查件數=25點/ 1000件=全制程的dpu=缺點總數/檢查件數=(80+45+25)點/4000件=一般不同産品的每件檢點數不同,檢點數愈多,dpu就可能愈大,以dpu的大小來比較産品品質的好壞似乎不太合理,因此用總檢點數與總缺點數之比來比較品質會客觀一點;以dppm(Defect Parts Per Million)爲單位,如(圖4)的流程圖。

輸入1000件輸出1000件檢點數 50點 50點400點INPUT 1000件1000件1000件不良品50件 30件20件缺點數80點 45點 25點(圖4)A制程每百萬檢點平均缺點數=(總缺點數/總檢點數)× 106=(80 /(1000×50))×106=1600 dppmB制程每百萬檢點平均缺點數=(總缺點數/總檢點數)× 106=(45 /(1000×50))× 106=900 dppmC制程每百萬檢點平均缺點數=(總缺點數/總檢點數)× 106=(25 /(1000×400))× 106= dppm全制程每百萬檢點平均缺點數=(總缺點數/總檢點數)× 106=((80+45+25)/(1000×50+1000×50+1000×400))×106=300 dppmdpu是代表每件産品平均有幾個缺點,而dppm是每檢查一百萬的檢點平均有幾個缺點。

一個檢點代表一産品或制程可能會出現缺點的機會,它可能是一個零件、特性、作業等等,有些地方以ppm/part(注2),dpmo(Defects Per Million Opportunities)(注3)爲品質指標,其實與dppm是同樣的意義。

時下許多資訊電子裝配廠,其制程上記錄是以dppm 爲單位,不同檢點數的産品或制程就可依下式換算爲dpu。

dpu=産品或制程檢點數×dppm×106良率是最容易瞭解的品質指標;投入制程的産品,經製造過程後,就可以實際交給下工程或可以直接出貨的比率,良率愈高代表效率愈高,報廢愈少,修理愈少,對品質、成本、交期都有直接的關係,這是人人皆知的道理,因此,良率應爲最終的品質指標。

假若可以事先估算出産品或制程的dpu,就可以預估産品在該制程的良率,以蔔氏分配的性質可計算其良率。

假設X爲某件産品經某制程後之觀測缺點數,當X=0時,即表示該件産品沒有缺點,因此,P[X=0]即表示該産品無缺點的機率;就是良率。

以下式表示P[X=0]= e-dpudpu與制程良率的關係如(表1)。

(表1)以上之品質指標皆以計數值之計件或計點來解釋其與良率之關係,而計量值之品質指標Cp或Cpk也可以定義一産品或制程特性的良率;此處可以計數值之一檢點爲同樣的意義,一檢點可以爲一産品或制程特性。

l 計量值的品質指標制程能力指標Cp或Cpk之值在一産品或制程特性分配爲常態且在管制狀態下時,經由常態分配之機率計算,可以換算爲該産品或制程特性的良率或不良率,同時亦可以幾個Sigma來對照。

茲以産品或制程特性中心沒偏移目標值,中心偏移目標值σ及中心偏移目標值T/8分別說明之,品管先進陳文化先生認爲對於Sigma水準較小時,偏移的幅度應相對的小,才較合理,因此提出偏移目標值T/8的考量。

先定義以下幾個符號l X:個別産品或制程特性值l USL:規格上限l LSL:規格下限l m:目標值或規格中心,一般爲(USL+LSL)/2l T=USL-LSL:規格界限寬度l :産品或制程特性中心或平均數l :産品或制程特性標準差(1) 産品或制程特性中心沒偏移目標值;即=m=(USL+LSL)/2Sigma 水準= ;即T=USL-LSL=======不良率===標準常態分配右尾機率×2良率= ( 1-不良率)Sigma 水準CpCpk良率%不良率ppm1σ%317,4002σ%45,6003σ% 2,7004σ% 635σ%6σ%(表2) 中心沒偏移目標值(2) 産品或制程特性中心偏移目標值σ;即=(USL+LSL)/2Sigma 水準= ;即T=USL-LSL=l 産品或制程特性中心大於目標值σCPU=(USL - μ)/3σ =(kσ - σ ) / 3σ=( ) / 3CPL=(μ - LSL) / 3σ = ( kσ + σ ) / 3σ = (k+ /3Cpk = MIN{CPU,CPL}=/3不良率 = P [ X > USL ] + P [ X < LSL ] = P [ Z > 3 x CPU ] + P[ Z > 3 x CPL ] =良率=l 産品或制程特性中心小於目標值σCPU=(USL-)/ =( )/ =(k+ /3CPL=( -LSL)/ =( )/ = /3= MIN{CPU,CPL}= /3不良率===良率=Sigma 水準Cp Cpk良率%不良率ppm1σ%697,6722σ%308,7703σ%66,8114σ% 6,2105σ% 2336σ%(表3) 中心偏移目標值σ(3) 産品或制程特性中心偏移目標值T/8;即=(USL+LSL)/2 Sigma 水準= ;即T=USL-LSL=l 産品或制程特性中心大於目標值T/8=/8=CPU=(USL-)/ =( )/ =3k/12CPL=( -LSL)/ =( )/ =5k/12= MIN{CPU,CPL}=3k/12不良率===良率=l 産品或制程特性中心小於目標值T/8=/8=CPU=(USL-)/ =( )/ =5k/12CPL=( -LSL)/ =( )/ =3k/12 = MIN{CPU,CPL}=3k/12不良率===良率=Sigma 水準Cp Cpk良率%不良率ppm1σ% 266,6862σ% 73,0173σ% 12,3134σ% 1,3505σ%6σ%(表4) 中心偏移目標值T/8不管是計數值或計量值,産品或制程的良率均可依制程記錄計算或預估出來,我們以(表2)、(表3)、(表4)可以比對其品質水準達到幾個Sigma。