湍流两相流动与燃烧的数值模拟

加力燃烧室湍流两相流动与燃烧的数值模拟的开题报告

加力燃烧室湍流两相流动与燃烧的数值模拟的开题报告1. 研究背景和意义随着发动机性能的不断发展和提高,越来越多的发动机需要使用高压燃烧技术,其中加力燃烧室是一种常见的应用。

在加力燃烧室中,高温高压气体加速进入燃烧室,与燃料相混合后进行燃烧反应。

加力燃烧室的工作过程受到许多因素的影响,如两相流动的湍流流动和燃烧。

因此,研究加力燃烧室的湍流流动和燃烧过程,对于提高发动机的工作效率和性能具有重要意义。

2. 研究现状目前,对于加力燃烧室的湍流流动和燃烧过程的研究主要是通过计算流体力学(CFD)数值模拟来实现的。

在湍流流动方面,常用的模拟方法包括Reynolds平均Navier-Stokes方程(RANS)模型、无网格方法以及直接数值模拟(DNS)。

在燃烧方面,主要研究化学反应机理和燃烧模型。

然而,由于加力燃烧室的复杂性和计算量的限制,目前的数值模拟方法还存在一些局限,如预测不准确和计算时间长等问题。

3. 研究内容和方法本文将采用CFD数值模拟方法,对加力燃烧室的湍流流动和燃烧过程进行研究。

具体研究内容包括:(1)探究加力燃烧室中两相流动的特征和运动状态,建立相应的数学模型。

(2)应用RANS模型和无网格方法,分析加力燃烧室中的湍流流动特性,并分析其对燃烧过程的影响。

(3)采用化学反应机理和燃烧模型,模拟燃烧反应的过程,分析燃烧产物的形成及其在燃烧室中的分布和作用过程。

(4)通过模拟结果和实验数据的对比,验证所建立的数学模型的准确性和可靠性。

4. 预期成果和创新点本文的预期成果包括:(1)建立加力燃烧室湍流两相流动和燃烧的数学模型,并对其进行数值模拟计算。

(2)深入理解加力燃烧室的流动和燃烧特性,揭示其内在机理。

(3)验证所建立的数学模型的准确性和可靠性,并提出改进意见。

本文的创新点在于:(1)针对加力燃烧室的湍流流动和燃烧过程进行了全面系统的研究和探讨,为加力燃烧室的设计和优化提供了理论支持。

(2)采用多种数值模拟方法和化学反应机理,对加力燃烧室的流动和燃烧过程进行了深入分析和研究,为燃烧理论的应用和发展提供了新思路。

湍流燃烧数值模拟的研究与进展

二、湍流燃烧模拟研究状况

(2) 强非线性源项 湍流燃烧模拟的中心问题

反应率的时均值 时均值的反应率

(3) 需考虑密度变化而引起的封闭问题 (4) 各标量(如温度、组分等)与速度的脉动

耦合量及标量的强非线性源项的封闭问题

二、湍流燃烧模拟研究状况

5、湍流燃烧数值模拟的核心问题:

湍流反应率的封闭问题 湍流反应率的影响因素

设定PDF常采用以下几种分布

• 分布

• 函数 • 截尾Gauss分布

三、湍流燃烧模拟的主要模型

(4)几个典型的简化PDF模型

a、k g 模型

由于湍流脉动的存在,使瞬时值不共存,平均值共存。

在 k f 模型的基础上,进一步求解混合物脉

动的均方值 g f '2 的方程。

(intermittence)

一、基本概念与基本原理

2、湍流燃烧(Turbulent Combustion)

又称为:湍流反应流(Turbulent Reactive Flows)

(1)燃烧 一种带剧烈放热化学反应的流动现象。

(2)湍流燃烧 一种极其复杂的带剧烈放热化学反应的湍流 流动现象。 (湍流+化学反应+传热传质)

流体力学+传热传质学+化学反应动力学

计算机 +

数值计算方法

湍流燃烧数值模拟

一、基本概念与基本原理

作用:

(1)通过数值模拟,可以求出各种模型的数值解, 检验、发展和优化理论模型。

(2)深入认识现有湍流燃烧的特征,进一步揭示 其共性。

(3)为工业装置的设计和优化提供理论分析依据。

二、湍流燃烧模拟研究状况

Rfu Rfu (,TYj )P(,T ,Yj )ddTdYj

数值计算方法——湍流数值模拟(改)

4.1数值计算方法——湍流数值模拟在研究流体流动,除了理论解析和实验测试研究两类方法外,第三类方法是数值计算方法。

数值计算方法作为一种离散近似的计算方法,在计算机迅速发展、近似算法不断成熟的今天,已成为研究流体流动问题的重要工具。

如今,激光测速等先进测量技术的应用,使离心机中流体流动的研究,取得了很大进展。

但是由于实测研究耗值很大,测试周期长,测点相对较少以及受实验装置设计制作误差和模型相似律等因数的影响,实测研究成果的代表性和普遍性距实际应用仍有相当差距。

这就促使人们在进一步完善实测研究方法的同时,也在努力寻求通过数值计算的途径来弄清离心机的流动规律。

数值计算是采用数学模型来预测所需结果。

离心机内的流动为复杂的两相湍流运动,对其流动规律的精确描述,是一组三位椭圆型偏微分方程组,即Navior-Stokes方程。

由于N-S方程的解析解通常只有在少数简单的边界条件下获得,而对离心机这类具有复杂边界条件的流动问题的理论精确解却无法给出。

近年来,大容量、高速计算机,特别是微机的广泛应用和先进数值计算方法的采用,为N-S方程的数值求解创造了极好的条件,并使用湍流数学模型对离心机流场进行数值模拟成为可能。

湍流数学模型就是对经时间平均化的N-S方程,依靠理论与经验的结合,在引入一系列模型假设后,使之封闭而得出数学补充方程式(组)。

将封闭的雷诺方程进行数值求解,从而获得湍流运动规律的方法称之为湍流数值模拟。

近年来,随着湍流数学模型的不断改进,其数值模拟的准确度和可靠性不断提高,流场预报能力也大为增强。

与实测研究方法相比,湍流数值模拟方法有以下主要优点:一是花费少。

预测同样的物理现象,计算机运行费用通常比相应的实测研究费用少几个数量级,而且,随着计算机的发展,数值模拟的成本还将降低,相反实验测试研究的成本则会上升。

二是设计计算速度快、周期短。

只要准备工作完毕,其模拟每一个工况的时间之短是实验无法相比的,这使得数值模拟能在短时间内进行多个工况的模拟计算,并通过比较确定优化工况。

湍流燃烧数值模拟的研究与进展

湍流燃烧数值模拟的研究与进展湍流燃烧是指在燃烧过程中,燃料与氧化剂在湍流的条件下相遇和反应。

湍流燃烧数值模拟是一种通过计算机模拟湍流燃烧过程的方法,可以提供燃烧器内部的流场和温度分布等信息,对于燃烧器的设计和优化具有重要的意义。

本文将对湍流燃烧数值模拟的研究与进展进行探讨。

首先,湍流模型的选择是湍流燃烧数值模拟的一个关键问题。

湍流现象十分复杂,需要选择适当的湍流模型来模拟湍流流动。

常用的湍流模型有雷诺平均应力模型(RANS)和大涡模拟(LES)。

RANS是一种将湍流场分为均匀部分和涡旋部分的统计方法,适用于模拟湍流较为稳定的情况;而LES则能模拟较为精细的湍流结构,但计算量较大。

根据具体问题的复杂程度和计算资源的限制,选择适当的湍流模型具有重要意义。

其次,化学反应模型的建立是湍流燃烧数值模拟的另一个关键问题。

燃烧过程中涉及到多种化学反应,需要建立合适的化学反应模型来描述燃烧反应。

常见的化学反应模型有简化化学反应模型和详细化学反应模型。

简化化学反应模型基于简化的反应机理,计算速度较快;而详细化学反应模型则基于包含大量反应步骤的反应机理,计算速度较慢但结果更精确。

根据具体问题的要求和计算资源的限制,选择适合的化学反应模型具有重要意义。

此外,边界条件的设定也是湍流燃烧数值模拟的一个关键问题。

边界条件的合理设定可以保证计算结果的准确性。

常用的边界条件有Inflow Boundary Condition、Outflow Boundary Condition、Wall Boundary Condition等。

对于湍流燃烧数值模拟,还需要考虑湍流场的边界条件,例如由湍流脉动引起的湍流输运方程中的涡粘性项的边界条件等。

最后,计算方法的选择也对湍流燃烧数值模拟的结果和计算速度有着重要的影响。

常用的计算方法有有限差分法(FDM)、有限元法(FEM)和有限体积法(FVM)等。

这些方法在计算精度和计算速度方面各有优势,需要根据具体问题的要求选择适当的方法。

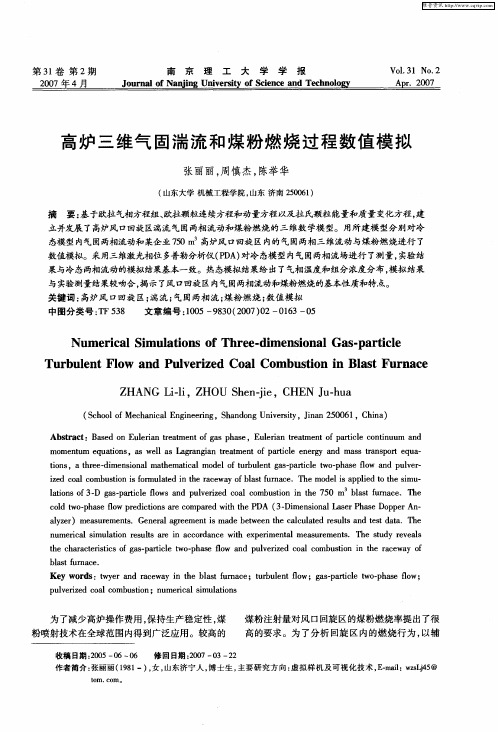

高炉三维气固湍流和煤粉燃烧过程数值模拟

立并发展 了高炉风 1回旋区湍流气 固两相 流动 和煤粉燃烧 的三 维数 学模型 。用所建模 型分别对冷 : 7

态模型 内气 固两相流动和某企业 70m 5 3高炉风 1回旋 区 内的 气固两相 三维流动与 煤粉 燃烧进行 了 : 7 数值模拟。采 用三维激光相位 多普勒分析仪( D ) P A 对冷 态模 型 内气固两相流 场进行 了测量 , 实验 结 果与冷态两相 流动的模拟结果基本一致。热 态模拟结果给 出了气相温度和组 分浓度分布 , 模拟结果 与实验测量结果较吻合 . 示 了风 口回旋 区内气 固两相流动和煤粉燃烧的基本性质和特 点。 揭 关 键词 : 高炉风 口回旋 区 ; 流 ; 固两相 流 ; 粉 燃烧 ; 湍 气 煤 数值模 拟 中图分类 号 : F5 8 T 3 文章编 号 :0 5— 8 0 2 0 ) 2— 1 3— 5 10 9 3 ( 0 7 0 0 6 0

aye)m aue ns e ea are n a e e e ntecl l e sl n s d t.T e l r esrmet.G n rl gemet s d t e a ua dr ut adt t aa h z im bw h c t e s e

n me ia i lt n r s l r n a c r a c t x e me t a u e n s T e su y r v a s u rc smu ai e u t ae i c o d n e wi e p r n a me s r me t . h t d e e l l o s h i l

Nu e ia i u a i n fTh e - i e so a a - a tce m rc lS m l t so r e d m n in lG sp ril o Tu b ln o a d Pu v rz d Co lCo b si n i a tF n c r u e tFlw n l e ie a m u to n Bl s ur a e

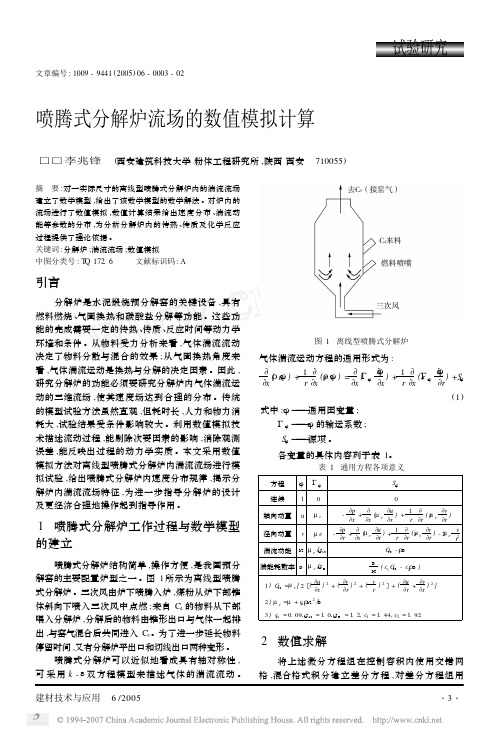

喷腾式分解炉流场的数值模拟计算

·4·

Research & Applica tion of Bu ild ing M a ter ia ls

喷腾式分解炉可以近似地看成具有轴对称性 , 可 采用 k - ε双方程模型来描述气体的湍流流动 。

图 1 离线型喷腾式分解炉

气体湍流运动方程的通用形式为 :

9 9x

(ρuφ)

+

1 r

9 9x

(ρr vφ)

=

9 9x

(Γφ

9φ9x )

+

1 r

9 9x

(Γr φ

9φ9r)ຫໍສະໝຸດ +Sφ(1) 式中 :φ———通用因变量 ;

2 数值求解

将上述微分方程组在控制容积内使用交错网 格 ,混合格式积分建立差分方程 ,对差分方程组用

建材技术与应用 6 /2005

·3·

Simp le算法 、三对角矩阵 TDMA 逐线迭代法和低松 驰算法联合求解 。收敛标准取各因变量两次迭代的 相对误差 < 10 - 4 。边界条件取为 : 入口处速度分布 由试验值给定 ,轴线上取对称轴条件 ,出口处取充分 发展流条件 ,壁面处采用壁面函数修正 。

1 喷腾式分解炉工作过程与数学模型 的建立

喷腾式分解炉结构简单 ,操作方便 ,是我国预分 解窑的主要配置炉型之一 。图 1所示为离线型喷腾 式分解炉。三次风由炉下喷腾入炉 ,煤粉从炉下部锥 体斜向下喷入三次风中点燃 ;来自 C4 的物料从下部 喂入分解炉 ,分解后的物料由锥形出口与气体一起排 出 ,与窑气混合后共同进入 C5。为了进一步延长物料 停留时间 ,又有分解炉平出口和切线出口两种变形。

图 2 轴向速度分布 图 3 径向速度分布 图 4 速度矢量

PO6016《湍流两相流动的模化与数值仿真》 课程教学大纲

2、掌握两相流的相似理论及模化方法,具备对两相流工程实际问题进行模 化设计与相似分析的能力。(A5.1、A5.4、B2、B4.1、B4.2)

的应用”和“基于数值仿真的热力新产品开发”,并开展课程陈述与讨论。通过面 向解决实际工程问题的课程实践,能够开拓学生的思路,教会他们运用理论知识 和科学的研究方法解决实际的科学技术问题,进行严格的科研训练和具备良好的 科研素质。

专题讲座 本课程将设置三次专业讲座,并通过工程案例分析具体讲解湍流两相流动的 模化方法和数值仿真技术,包括两相流模化方法、两相流数值仿真技术及其在工 程设计与产品开发中的应用。 四、考核与评估 课程得分比例如下:

1

课堂出席

10%

2

个人作业

15%

3 大作业(专题研究)

60%

4

课程陈述与讨论

15%

课堂出席 学生课堂出席成绩根据学生在课堂上的表现确定,包括出席、讨论、课堂练 习和表现等。评价课堂出席情况的标准包括参加者是否很好地倾听课程、能否积 极地参与课堂讨论、参加者的表达是否简洁和明确、能否有见地的分析案例和提 供清楚的论证。 个人作业 本课程在重点章节布置 4-6 次课后作业,主要是巩固已学基本概念和基本理 论,并运用基本知识解决关键问题,也推荐学生阅读经典的科技文献和综述。根 据作业完成情况和正确性评定成绩。 大作业(专题研究报告) 大作业(专题研究报告)是针对能源动力两相流工程实际问题开展专题研究,

出版商:

科学出版社

出版年:

1994

参考书目: Clement Kleinstreuer. Two-Phase Flow: Theory and Application, Taylor & Francis Group, New York, London, 2003 ISBN: 1-59169-000-5

流体力学中的流体流动的数值模拟

流体力学中的流体流动的数值模拟流体力学是研究流体在力作用下的运动规律的科学,而流体流动的数值模拟则是利用数值计算方法对流体力学问题进行模拟和求解的过程。

通过数值模拟,我们可以更好地理解流体的运动行为,为工程设计和科学研究提供重要的参考和依据。

一、引言数值模拟方法已经成为流体力学研究和应用的重要手段之一。

其基本思想是将连续介质的宏观性质离散化,通过有限元、有限体积或有限差分等方法,将流体力学方程转化为代数方程组。

然后使用计算机进行迭代求解,得到流体的运动状态和相关的物理参数。

二、数值模拟的基本原理数值模拟的基本原理是基于流体力学方程和边界条件,在计算区域上进行离散网格划分,将流体领域划分为有限个单元。

然后,通过数值方法将连续的流体问题转化为离散的代数问题,通过迭代求解代数方程组,得到流体流动的数值解。

数值模拟的基本步骤包括:网格生成、离散化、求解方程组和结果后处理。

其中,网格生成是模拟的基础,合适的网格划分可以有效地提高计算精度和计算效率。

离散化过程是将流体力学方程离散化为代数方程组,可以使用有限差分、有限元和有限体积等方法。

求解方程组的过程则是通过迭代算法,逐步逼近方程的解。

结果后处理包括对计算结果的可视化、分析和验证,以便对数值模拟结果进行评估。

三、数值模拟的应用领域数值模拟在流体力学中的应用非常广泛。

以下是一些常见的应用领域:1.流体流动研究:通过数值模拟可以研究不同流动条件下流体的运动规律和特性,如湍流流动、层流流动、气液两相流等。

2.流体工程设计:数值模拟可以帮助工程师优化流体系统的设计,例如风洞实验、船舶流体力学、飞机气动性能研究等。

3.环境与生态学研究:数值模拟可以模拟和预测环境中的流体运动过程,如水体污染传输、大气污染扩散等,为环境保护提供科学依据。

4.天气预报与气候研究:通过数值模拟可以对大气流动进行模拟和预测,帮助气象学家预报天气、研究气候变化等。

5.地质工程:数值模拟可以模拟地下水流动、土壤渗流、地下油藏开发等问题,为地质工程提供参考和辅助分析。

湍流燃烧数值模拟的研究与进展

湍流燃烧数值模拟的研究与进展湍流燃烧是指在燃烧过程中,燃料与氧气的混合和燃料的燃烧过程都受到湍流的影响。

湍流燃烧的数值模拟是研究湍流燃烧的重要手段之一,对于理解湍流燃烧过程、改善燃烧效率和降低污染物排放具有重要意义。

本文将对湍流燃烧数值模拟的研究与进展进行详细介绍。

湍流燃烧数值模拟是通过计算流体力学方法,对湍流燃烧过程中流体流动和燃烧反应的数值模拟。

它可以提供详细的流场和燃烧反应的信息,如速度场、温度场、浓度场和压力场等。

湍流燃烧数值模拟主要包括湍流模型和燃烧模型两部分。

湍流模型是描述湍流流动的数学模型,常用的有雷诺平均纳维尔-斯托克斯(RANS)模型和大涡模拟(LES)模型。

RANS模型通过平均化处理来描述湍流,适用于高雷诺数流动,但对湍流涡结构和湍流耗散率的预测比较有限。

LES模型通过直接解决大尺度湍流结构,能够更准确地模拟湍流行为,但计算量较大。

近年来,混合RANS/LES模型和基于人工神经网络的模型等新兴模型也得到了广泛应用。

燃烧模型是描述燃烧反应的数学模型,常用的有化学动力学模型和乘数离散方法。

化学动力学模型是基于化学反应速率方程,描述燃烧反应速率。

乘数离散方法是一种解耦的方法,将燃烧反应和流动动力学分开求解,适用于高雷诺数湍流燃烧。

近年来,模型还包括了湍流-化学耦合模型,用于描述湍流和燃烧反应之间的相互作用。

湍流燃烧数值模拟在工程和科学研究中得到了广泛应用。

在火力发电、内燃机燃烧和燃煤燃烧等过程中,湍流燃烧数值模拟可以用于优化燃烧器设计、降低燃料消耗和污染物排放等。

在燃烧领域的科学研究中,湍流燃烧数值模拟为理解燃烧机理、预测燃烧性能和开发新型燃料提供了重要工具。

然而,湍流燃烧数值模拟仍然面临一些挑战。

首先,湍流燃烧过程涉及到复杂的物理和化学过程,模型的准确性仍然有待提高。

其次,湍流燃烧数值模拟的计算量较大,耗时较长,需要更高的计算能力。

此外,湍流涡结构的尺度范围较广,涡旋之间的相互作用复杂,对数值模拟的网格尺寸和网格生成有较高的要求。

多相流动的基础知识和数值模拟方法

多相流动的基础知识和数值模拟方法多相流动是指在同一空间中存在两种及以上物质的流动现象。

在工程领域中,多相流动具有广泛应用,如化工反应器中的气液流动、石油勘探中的油水混合流动等。

本文将介绍多相流动的基础知识,并探讨一些常用的数值模拟方法。

一、多相流动的分类多相流动可以根据不同的分类标准进行分类,常见的分类方法包括:1.根据组分:固液流动、气液流动、固气流动等;2.根据速度:稳定流动、不稳定流动、湍流等;3.根据形态:离散相、连续相、两相界面等。

二、多相流动的基础知识1.多相流动的基本方程多相流动的基本方程包括连续性方程、动量方程和能量方程。

在连续性方程中,考虑到多相流动中各相的质量守恒关系;在动量方程中,引入各相之间的相互作用力和速度差等因素;在能量方程中,考虑到各相之间的相变、传热等现象。

2.多相流动的相互作用多相流动中的不同相之间存在相互作用力,如液固两相之间的颗粒间碰撞力、气液两相之间的表面张力等。

这些相互作用力对多相流动的行为和特性具有重要影响。

3.多相流动的模型为了更好地描述多相流动的行为,研究者们提出了多种多相流动模型,如两流体模型、Eulerian-Eulerian模型和Eulerian-Lagrangian模型等。

不同的模型适用于不同的多相流动情况,选择合适的模型对于准确描述多相流动至关重要。

三、多相流动的数值模拟方法数值模拟是研究多相流动的重要手段之一,常用的数值模拟方法包括:1.有限体积法有限体积法是常用的求解多相流动的数值方法之一,它将流动域划分为网格单元,通过离散化各个方程,利用差分格式求解模拟区域内的物理量。

2.多尺度方法多尺度方法考虑到多相流动中存在不同尺度的现象和作用力,通过将流动域划分为不同的区域进行求解,以更好地描述多相流动的行为。

常见的多尺度方法有多尺度网格方法和多尺度时间方法。

3.相场方法相场方法是一种常用的描述多相流动界面的方法,它通过引入相场函数来表示相界面,并利用Cahn-Hilliard方程等对相场函数进行求解,从而获得界面位置和形状等信息。

湍流燃烧数值模拟PDF方法的简介

引言近年来,湍流燃烧模型和计算方法的研究进展很快,其中概率密度函数(PDF)方法就是其中的一种比较新的方法。

PDF方法主要是通过求解速度和化学热力学参数的联合概率密度函数的输运方程来求解湍流燃烧问题的。

在这个方程中,与湍流输运和化学方应速率的有关的项都是以封闭的形式出现,避免了建立模型模拟,因此得到的结果更加精确,但是与分子黏性和压力梯度有关的项还需要模拟。

同时,知道了速度和化学热力学参数的联合密度函数之后,可以求出它们任意阶的统计矩,因此PDF可以提供比统计矩模型更多的信息。

1 PDF方法简介湍流燃烧中的控制方程中共涉及到速度、化学组分和生成焓等参数,我们可以定义一组(σ个)标量 αΦ:假定湍流满足统计规律。

在时刻t,空间坐标为的点上,3个速度分量和σ个标量 αΦ可以用δ函数的乘积来表示:其中iv和αψ是相空间的坐标。

所有实现的平均就是湍流在这点上的概率密度函数:其中概率密度函数满足下面的方程:其中概率密度函数方程中右边的第一项表示平均压力梯度和体积力引起的概率密度函数在速度空间里的位移,第二项表示化学反应引起的概率密度函数在标量空间里的位移,这两项所涉及的都是单点相关的概率密度函数,因此可以精确计算,不需要模型模拟。

而第三项和第四项为分子黏性扩散和脉动压力梯度的条件平均值,这些项涉及到了两点相关,是不封闭项,因此需要模拟。

关于PDF方程的数值解法,由于方程涉及到的自变量有σ+6个,因此很难用通常的有限差分法和有限元法求解,需要采用Monte Carlo方法。

在该方法中,动量和标量的输运方程被转化为Lagrange方程。

概率密度函数并不是被直接求解出来,而是由大量的具有速度和标量值以及满足上述Lagrange方程的计算颗粒统计来获得。

对于复杂机理的有限反应速率的化学反应流来说,这种数值方法会引致巨大甚至无法实现的计算量。

2 PDF方法的特点PDF方法主要是通过求解速度和化学热力学参数的联合概率密度函数的输运方程来求解湍流燃烧问题的。

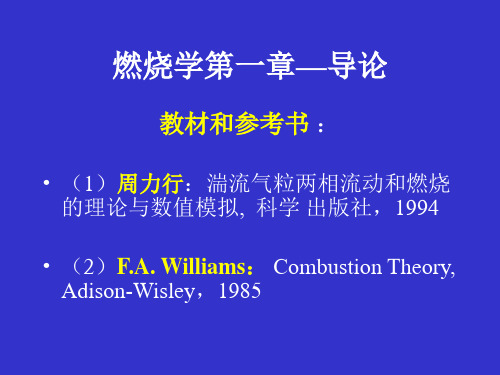

燃烧学参考书

一.本科生参考书1.《燃烧理论》作者:[美]F·A·威廉斯页数:436 出版日期:1976年12月第1版2.《燃烧与传质》作者:[英]D.B.斯柏尔丁页数:225出版日期:1984年02月第1版主题词:燃烧学传质简介:书名原文:Combustion and Mass Transfer.-Pergamon Press 19793.《燃烧理论基础》作者:万俊华页数:443出版日期:1992年12月第1版主题词:燃烧理论简介:本书介绍各种燃烧问题的分析和处理方法,注重讲解各种基本燃烧现象的物理和化学本质。

4.《煤的燃烧与应用》作者:[美]N.A.CHIGIER主编页数:252出版日期:1986年10月第1版主题词:煤-燃烧理论文集燃烧理论-煤文集5.《煤粉燃烧动力学》作者:[苏]维列斯基等著页数:273出版日期:1986年10月第1版6.《粉煤燃烧与气化》作者:L.D.Smoot;D.T.Pratt页数:438出版日期:1983年06月第1版主题词:粉煤燃烧煤气化7.《燃烧理论基础》作者:D.B.斯帕尔丁页数:258出版日期:1964年06月第1版主题词:燃烧理论简介:译自:Some fundamentals of combustion8.《燃料燃烧及气化的物理化学基础》作者:H.B.拉夫罗夫页数:273 出版日期:1964年05月第1版主题词:燃料-物理化学基础理论物理化学-燃料基础理论简介:译自:Физико-химические основы горения и газификации топлива9.《煤粉燃烧物理化学基础》作者:孙学信等页数:199 出版日期:1991年07月第1版主题词:粉煤燃烧-燃烧理论燃烧理论-粉煤燃烧10.《燃烧学》作者:傅维镳页数:532 出版日期:1989年04月第1版主题词:燃烧理论高等学校教材简介:高等学校试用教材:本书介绍了各种燃烧物理现象及其物理模型的建立,介绍了各种燃烧现象的数学分析方法。

燃油燃烧器出口液雾燃烧及NOx生成的数值模拟研究

综合 过程 , 包括 燃 油 液雾 的蒸 发 及 流动 、 相 流 动 气 及燃 烧 、 烧 空 间对 炉管 和炉 壁 的对 流传 热及 辐射 燃 传 热等诸 多子 过 程 。大 多 数 实 际加 热 炉 中的流 动 均处于 湍流 状态 , 因此 必须 考虑湍 流对气 体 及燃油

液雾 流动 过程 的影 响 以及 湍流对 燃烧 过程 的影 响 。 国内外学 者L 对其 进行 了一 定 的研究 , 限于 实 1 卅 但

周 桂 娟 ,毛 羽 ,王 娟 ,逄 晓 明

(. 国 石 油 大 学 重 质 油 国 家 重 点 实 验室 , 京 1 24 ;. 1中 北 0 2 9 2 新疆 石 油 工程 建设 有 限 责任 公 司 )

摘要

针 对 燃 油燃 烧 器 出 口 液 雾 燃 烧 的 气 液 两 相 湍 流 流 动 、 雾 扩 散 和 蒸 发 、 相 燃 烧 和传 液 气

验测 试 手段 , 获得 的信 息有 限 , 以详 细 了解 燃 油 难

湍 流流 动和燃 烧过 程细 节 , 限制 了液雾燃 烧过程 优 化 的发 展 和污染 物 NO 生成控制 技术 的进 步 。近

标变 量 , ; 为 密 度 , g m。 为 通 用 变 量 ; 为 r l nD k/ ; 的扩 散 系 数 ; 下标 g代表 气 相 , 标 j代 表 不 同 下

场测 量数 据 吻 合

关键词 : 燃烧器 油

燃烧

氧 化氮

数 学模 型

1 前 言

燃 烧装置之 间 的辐射 传热 。因此 , 为完 整地 描述 整

个燃油燃烧 过程 , 采用 以下数学模 型进行计算模拟 。 2 1 湍 流两 相流动 模型 .

石 油化 工加 热炉 中燃 油 的燃烧 是 一个 复杂 的

水平浓淡煤粉燃烧器内气固两相流的数值模拟

水平浓淡煤粉燃烧器内气固两相流的数值模拟在燃烧工程领域,水平浓淡煤粉燃烧器内气固两相流的数值模拟一直是一个备受关注的研究课题。

煤粉燃烧作为一种重要的能源利用方式,其优化设计和运行参数对于提高燃烧效率、减少污染排放具有重要意义。

水平浓淡煤粉燃烧器内气固两相流的数值模拟可以通过计算机模拟对流场、燃烧特性和热力学参数进行分析和预测,为煤粉燃烧工程的设计和优化提供理论依据和技术支持。

1. 水平浓淡煤粉燃烧器内气固两相流的数值模拟概述水平浓淡煤粉燃烧器是煤粉燃烧系统中的重要部件,其内部气固两相流动态特性对于燃烧效率和环境排放具有重要影响。

数值模拟是一种有效的研究方法,通过建立数学模型和求解数学方程来描述和预测水平浓淡煤粉燃烧器内的气固两相流动特性,从而为燃烧器的设计和优化提供科学依据。

2. 水平浓淡煤粉燃烧器内气相流动的数值模拟在水平浓淡煤粉燃烧器内,气体流动是影响燃烧效率和稳定性的重要因素。

数值模拟可以通过求解雷诺平均湍流模型(RANS)方程和离散相模型(DPM)方程来描述气相流动的特性,包括速度场、压力场和湍流特性等,从而揭示燃烧器内部气相流动的规律和规律。

3. 水平浓淡煤粉燃烧器内固相流动的数值模拟除了气相流动外,煤粉燃烧器内的固相流动也是十分复杂的,研究固相流动对优化燃烧过程至关重要。

数值模拟可以通过求解颗粒流体动力学(PFD)方程来描述固相颗粒的运动和燃烧过程,其中包括颗粒的输运、碰撞和燃烧过程,为燃烧器内固相流动的规律和规律提供重要信息。

4. 水平浓淡煤粉燃烧器内气固两相流的耦合数值模拟气固两相流动是水平浓淡煤粉燃烧器内最为复杂的部分,气相流动和固相流动之间存在多种相互作用和耦合关系。

数值模拟可以通过耦合求解气相流动和固相流动的方程来综合分析气固两相流动的特性,包括颗粒的输运、燃烧和热力学参数的耦合关系,为水平浓淡煤粉燃烧器内气固两相流的整体特性提供全面的理论支持。

5. 水平浓淡煤粉燃烧器内气固两相流的数值模拟在煤粉燃烧工程中的应用水平浓淡煤粉燃烧器内气固两相流的数值模拟在煤粉燃烧工程中具有重要的应用价值,可以为燃烧器的设计和运行参数优化提供重要的理论和技术支持。

文丘利型油燃烧器出口气液两相流动与燃烧的数值模拟

第15卷第1期2001年2月 华 东 船 舶 工 业 学 院 学 报(自然科学版)Journal of East China Shipbuilding Institute(Natural Sciences)Vol115No11Feb.2001文章编号:1006-1088(2001)01-0077-05文丘利型油燃烧器出口气液两相流动与燃烧的数值模拟马哲树, 涂淑平, 姚寿广(华东船舶工业学院机械系,江苏 镇江 212003)摘 要:针对选配文丘利型油燃烧器的燃油锅炉中液雾燃烧的特点,在冷态等温流场数值模拟结果及EBU2Arrhenius模型模拟气相燃烧所得结果的基础上,数值模拟了单只文丘利油燃烧器出口的气液两相流动与燃烧,给出了流场中的速度场、温度场以及浓度场的分布信息,这些结论可为该型燃油锅炉的进一步设计和运行以及燃烧室的布置提供有益的依据。

关键词:数值模拟;文丘利燃烧器;流场模拟;气体-液体混合物中图分类号:T K22411+1 文献标识码:A0 引 言近二十多年来,世界各国广泛开展了通过数值方法来模拟锅炉炉内过程或燃烧室内流动及燃烧的研究,提出了不少理论模型,建立了数值解法和大型通用程序(如基于SIMPL E算法的大型软件PHOEN ICS),它们都为进一步对炉内及燃烧室的计算机仿真奠定了基础。

这些研究的共性是:通过对具体燃烧现象进行简化,从而建立合适的能描述燃烧现象的基本特征和主要特性的数学物理模型,然后对所建立的模型进行数值求解,得到全面描述燃烧、流动和传热特性的各种分布参数的详细分布信息。

虽然燃烧的物理化学过程异常复杂,对它的数值模拟距离成熟、全面应用于工程设计中的阶段还有相当大的距离,但由于数值模拟方法具有很多显著的优点,再加上燃烧工作者在燃烧过程数值模拟方面所进行的很多卓有成效的研究,大大推动了这种研究方法的工程应用。

目前燃烧过程数值模拟在锅炉选型、运行优化、新型燃烧器研究以及低污染燃烧技术等方面均显示出广阔的应用前景[1]。

燃煤锅炉燃烧过程流场及温度场数值模拟

毕业设计(论文)题目燃煤锅炉燃烧过程流场及温度场数值模拟系别动力工程系专业班级环境工程班学生姓名指导教师二○一三年六月摘要数值模拟是以电子计算机为手段,通过数值计算和图像显示的方法,达到对工程问题和物理问题乃至自然界各类问题研究的目的。

课题涉及到三维燃烧过程,并带有两相流。

综合考虑,我选择了目前应用比较广泛的FLUENT软件作为数值模拟的工具。

本文对锅炉炉膛计算域通过GAMBIT软件构建三维框架结构,从而对其进行网格划分,确定合适的数学物理模型,设置边界条件,选用适当的变量和参数,对炉膛燃烧进行三维数值模拟,得出炉膛内流场与温度场分布。

最后经过简单的处理,将模拟结果以图片或图表的形式进行直观的展示。

通过对模拟结果的观察分析得出合理的结论,并分析不足之处。

改变燃尽风风速大小,选择30m/s、40m/s、49m/s及60m/s三种燃尽风速,研究燃尽风风速对炉内混合特性和炉内温度场的影响。

结果表明:燃尽风口风速增大时,炉内气流的旋转强度随之增强,燃尽风的穿透程度随之加强,相对容易穿透到炉膛中心,从而使得烟气与煤粉的混合加剧,有利于增加煤炭燃烧的效率;在一定条件下,随着燃尽风速的增加,炉膛中心的高温区域面积增加,而且相对集中;随着燃尽风速的增加,锅炉烟气出口的温度降低;燃尽风风速为49m/s时炉内燃烧状况最佳。

关键词:流场;温度场;数值模拟;燃尽风NUMERICAL SIMULATION ON FLOW FIELD AND TEMPERATURE FIELD OF THE COMBUSTION PROCESS IN THE FIRED PULVERIZED-COAL BOILERAbstractNumerical simulation uses electronic computers as the means. To achieve the purpose of engineering problems and physical problems as well as the nature of various problems, it uses the method of the numerical calculation and image shows. The topic relates to the three-dimensional combustion process and the two-phase flow. Considered, I chose the FLUENT as the tool for numerical simulation.In this paper, establishing the three dimensional frame construction with GAMBIT, carrying on the grid division, then selecting the appropriate model of mathematics and physics and the suitable parameter and the variable, setting up the boundary condition, making three-dimensional numerical simulation of furnace combustion, receiving the distributions of flow field and temperature field in the furnace. After simple processing, we can show the result by making the pictures or diagrams. Making a conclusion from the results and finding out the inadequacies of the results. Changing the size of velocity of over fired air,choose 30,40,49 and 60 meters per second,then discuss what will happen about mixing characteristics of the furnace and temperature field.Study results indicate that As burnout air speed increases, the rotation of the furnace air flow intensity increases, and the degree of penetration strength increases, it’s easy to penetrate into the center of the furnace relatively, so that the mixture of flue gas and coal increases, the increasing efficiency of coal combustion is also in favor.Under certain conditions, as the velocity of over fired air increases,the temperature of furnace center area increases, more concentrated;and the temperature of the boiler flue gas outlet slso reduced;the best overfire air velocity for optimum combustion furnace is 49 meters per second.Keywords:Flow Field;Temperature Field;Numerical Simulation;Over Fired Air目录摘要 ............................................................................................... 错误!未定义书签。

燃烧学导论

(3)燃烧科学的发展

• • • • • 燃素论—18世纪中叶前 燃烧的氧化论—Lavosier,Lomonosov (1756-1771) 燃烧热力学—Kirshoff,Hess (19世纪) 燃烧反应动力学—Simonov,Lewis (20世纪初) 燃烧学—Zeldovich,Frank-Kamenetsky,Spalding, Predvoditelev,Khitrin(20世纪30到50年代), Williams 化学(反应)流体力学—Von Karmen,钱学森(20世 纪60年代),Williams 燃烧的计算流体力学—Spalding,Gosman,Smoot, Swithenbank 多相湍流反应流体力学—周力行 燃烧的激光诊断学—Durst,Bachalo,Adrain

Sij ij 0,

ij ij 0,

ij ij 0,

v j v i ij x j x j

耗散能最终形式 2 ( v j ) 2 2(S2 S2 S2 S2 S2 S2 ) 2Sij 11 22 33 12 23 31

Ys J sj Ds x j

q j T s Vsjhs

x j

T T h Ys hs Ys h0s T Ysc psdT h0 T c pdT 0 0

v i v j 2 ( v j ) pij pij ( ) x j x i 3 x j ij

• • • • •

焰

有浓度和温度剧烈变化的区域(不是发光的燃烧产物) 火焰能自动传播—缓燃(〈1 m/s)和爆震(3000m/s) 火焰的辐射,生碳和电离现象 层流和湍流火焰 扩散火焰和预混火焰(前者局部高温,辐射强,效率 差,后者反之) • 化学平衡流动和冻结流动 • 扩散控制和动力控制的燃烧 • 绝热燃烧温度

湍流理论发展概述

湍流理论发展概述一、湍流模型的研究背景自然环境和工程装置中的流动常常是湍流流动,模拟任何实际过程首先遇到的就是湍流问题,而湍流问题本身又是流体力学理论上的难题。

对于某些简单的均匀时均流场,如果湍流脉动是各向均匀及各向同性的,可以用经典的统计理论来分析,但实际上的湍流往往是不均匀的,这就给理论分析带来了极大地困难。

这也就引发了对湍流过程进行模拟的想法。

对湍流最根本的模拟方法是在湍流尺度的网格尺寸内求解瞬态的三维N-S 方程的全模拟方法,此时无需引进任何模型。

然而由于计算方法及计算机运算水平的限制,该种方法不易实现。

另一种要求稍低的方法是亚网格尺寸度模拟即大涡模拟(LES),也是由N-S方程出发,其网格尺寸比湍流尺度大,可以模拟湍流发展过程的一些细节,但由于计算量仍然很大,只能模拟一些简单的情况,直接应用于实际的工程问题也存在很多问题[1]。

目前数值模拟主要有三种方法:1.平均N-S方程的求解,2.大涡模拟(LES),3.直接数值模拟(DNS),而模拟的前提是建立合适的湍流模型。

所谓的湍流模型,就是以雷诺平均运动方程与脉动运动方程为基础,依靠理论与经验的结合,引进一系列模型假设,而建立起的一组描写湍流平均量的封闭方程组。

目前常用的湍流模型可根据所采用的微分方程数进行分类为:零方程模型、一方程模型、两方程模型、四方程模型、七方程模型等。

对于简单流动而言,一般随着方程数的增多,精度也越高,计算量也越大、收敛性也越差。

但是,对于复杂的湍流运动,则不一定。

湍流模型可根据微分方程的个数分为零方程模型、一方程模型、二方程模型和多方程模型。

这里所说的微分方程是指除了时均N-S 方程外,还要增加其他方程才能是方程封闭,增加多少个方程,则该模型就被成为多少个模型。

二、基本湍流模型常用的湍流模型有:零方程模型:C-S模型,由Cebeci-Smith给出;B-L模型,由Baldwin-Lomax 给出。

一方程模型:来源由两种,一种从经验和量纲分析出发,针对简单流动逐步发展起来,如Spalart-Allmaras(S-A)模型;另一种由二方程模型简化而来,如Baldwin-Barth(B-B)模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized BedPurposeThe purpose of this tutorial is to study the bubble formation and the hydrodynamics of the bed over long times. It also demonstrates how to customize a drag law for granular gas-solid flow. The default drag law in FLUENT6.0 is the Syamlal-O’Brien drag law. This law works for a large variety of problems, but has to be tuned properly for predicting the minimum fluidization conditions accurately.PrerequisitesThis tutorial assumes that you are familiar with the FLUENT interface, and have a good understanding of basic setup and solution procedures. This tutorial will not cover the mechanics of using the models; instead, it will focus on the application of the models. If you have not used these models before, the FLUENT Tutorial Guide will provide you with the necessary experience.Problem DescriptionThe prediction of pressure drop in uniformly fluidized bed is a problem of long standing interest in the process industry. The Eulerian models in FLUENT 6.0 provide an important modeling tool for studying dense phase particulate flow involving complex inter-phase momentum transfer. Despite rigorous mathematical modeling of the associated physics, the drag laws used in the model continue to be semi-empirical in nature. Therefore, it is crucial to use a drag law that correctly predicts the incipient or minimum fluidization conditions where the bed of particles is essentially in a state of suspension as a result of the balance between interfacial drag and body forces. The default Syamlal-O’brien will be as follows: The fluid-solid exchange coefficient is 3αs αlρl CD 2 d 4vr,s s Res vr,s |vs − vl |Ksl =2 is the terminal velocity coefficient for the solid phase. where vr,sc Fluent Inc. May 16, 20021Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized Bedvr,s = 0.5 A − 0.06Res +(0.06Res )2 + 0.12Res (2B − A) + A2.14 and B = 0.8α1.28 for α ≤ 0.85 and with B = α2.65 for α > 0.85 with A = α4 l l l l lThe default constants of 0.8 and 2.65 predict a minimum fluidization of 21 cm/s. The experimentally observed minimum fluidization for this particular case is 8 cm/s. Therefore, by changing the above constants we can tune the drag law to predict minimum fluidization at 8 cm/s. After some mathematical manipulation, these constansts come out to be 0.281632 and 9.07696 respectively. Therefore these values have to be used to predict the correct bed behavior and are passed to the code through User Defined Functions. The problem to be considered is shown schematically below. It shows a (1m x 0.15m) fluidized bed. The inlet air comes in at 0.25 m/s and the top is modeled as a pressure outlet. The bed is packed with granular solids at 0.55 volume fraction (close to packing).2c Fluent Inc. May 16, 2002Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized BedFigure 1: Problem Specificationc Fluent Inc. May 16, 20023Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized BedSetup and SolutionStep 1: Grid 1. Read in the grid file bp.msh. 2. Check and display the grid.GridMar 18, 2002 FLUENT 6.0 (2d, dp, segregated, lam)Figure 2: Graphics Display of the GridStep 2: Models 1. Define Segregated solver with 2D space and Unsteady time condition. 2. Define the Eulerian multiphase model. Step 3: Materials 1. Modify the properties for air. Set the values for Density and Viscosity to 1.2 and 1.8e−05 respectively. 2. Define a material called solids. Set the values for Density and Viscosity to 2600 and 1.7894 e-5 respectively.4c Fluent Inc. May 16, 2002Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized Bed3. Define the primary and secondary phases. Define −→Phases... (a) Set the phase material of Primary Phase (Phase 1) to air. Rename it as gas. (b) Similarly set the Secondary Phase material to Solids and rename it to solid. i. Turn on Granular. ii. Set the value of Diameter to 0.0003 m, and select syamlal-obrien from the Granular Viscosity pull-down list iii. Retain the default values for the other parameters. Check the column numbers in the Interaction panel under which the two phases appear. In this case solid and gas appear in the first and second columns respectively. These columns are used to specify the phase indices in the argument list for the UDF. Step 4: Operating Conditions 1. Turn on Gravity and under Gravitational Acceleration, enter value of Y as -9.81. 2. Turn on Specified Operating Density, and set the value of Operating Density to 1.2. Step 5: Boundary Condition 1. Set the boundary conditions for vintlet zone. (a) In the boundary conditions panel, under Phase select gas and enter a value of 0.25 for Y-Velocity in the velocity inlet panel. (b) For solid phase, set the value of Volume Fraction to 0. Step 6: Compile the Interpreted UDF’s The arguments to the UDF contain two arguments s col and f col. These refer to the indices of the phases appearing in the second and first columns of the table in the interaction panel respectively. Therefore in this case s col refers to the index of gas phase which is 0 and f col refers to the index for solids which is equal to 1. 1. Create a working directory. Save the C functions in your working directory. 2. Start FLUENT from your working directory. 3. Read the case file.c Fluent Inc. May 16, 20025Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized Bed4. Compile the UDF using the Interpreted UDFs panel. (a) Enter the name of the C function ( bp drag.c) under Source File Name. (b) Specify the C preprocessor to be used in the CPP Command Name field. (c) Keep the default Stack Size setting of 10000, unless the number of local variables in your function will cause the stack to overflow. In this case, set the Stack Size to a number that is greater than the number of local variables used. (d) Select the Use Contributed CPP option if you want to use the C preprocessor that Fluent Inc. has supplied, instead of using your own. (e) Click Compile. (f) When the compilation is over, click Close to close the panel. If you keep the panel open, the Compile button can be used repeatedly while you are in the process of debugging your function, since you can make changes with an editor in a separate window, and continue to compile until no errors are reported. Step 7: Solution 1. Set the UDFs (a) Select gas and click on Interaction.... The Phase Interaction panel opens. i. Under Drag Coefficient, select user-defined and click Edit.... The User-Defined Functions panel appears. ii. Select custom drag syam. (b) Select solid and follow the above procedure to select the user defined function for solid. 2. Mark a region for adaption (a) Enter minimum value of 0 for X and Y coordinates (b) Enter maximum values of 0.15 and 0.5 for X and Y coordinates respectively. (c) Click Mark to mark the cells for refinement. 3. Initialize the flow with default values. 4. Patch the solids volume fraction for hexahedron-r0. (a) Select solid Volume Fraction for Variable and set the Value to 0.55. If you wish to patch a constant value, enter that value in the Value field. If you want to patch a previously-defined field function, turn on the Use Field Function option and select the appropriate function in the Field Function list. (b) Click on Patch to update flow field data. Note: Click Adapt to perform the refinement immediately.6c Fluent Inc. May 16, 2002Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized Bed5. Set the parameters that control the solution. (a) Retain the default selected equations (all of them). (b) Under Under-Relaxation Factors, set the values of Pressure to 0.5, Momentum to 0.2 and Volume Fraction to 0.4. (c) Retain the values for other parameters. 6. Start the calculation by requesting 1400 iterations and set the Time Step Size to 0.001 sec. Step 8: Commands for Animations Solve −→Execute Commands... If required, set up commands to write out tiff files for animation. The Execute Commands panel is displayed. Define the commands as shown in the following panel.c Fluent Inc. May 16, 20027Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized BedStep 9: Postprocessing 1. Display contours of volume fraction of solid (t = 0.2 sec).5.66e-01 5.09e-01 4.53e-01 3.96e-01 3.40e-01 2.83e-01 2.26e-01 1.70e-01 1.13e-01 5.66e-02 0.00e+00Contours of Volume fraction of solid (Time=2.0000e-01) Mar 18, 2002 FLUENT 6.0 (2d, dp, segregated, eulerian, lam, unsteady)Figure 3: Contours of Volume Fraction of solid2. Display contours of volume fraction of solid (t = 0.9 sec).5.79e-01 5.21e-01 4.63e-01 4.05e-01 3.47e-01 2.89e-01 2.31e-01 1.74e-01 1.16e-01 5.79e-02 0.00e+00Contours of Volume fraction of solid (Time=9.0000e-01) Mar 18, 2002 FLUENT 6.0 (2d, dp, segregated, eulerian, lam, unsteady)Figure 4: Contours of Volume Fraction of solid8c Fluent Inc. May 16, 2002Tutorial: Modeling Uniform Fluidization in a Two Dimensional Fluidized BedResultsTypically, the constants set to 0.8 and 2.65 in the default drag law have to be modified to balance the interfacial drag with the weight of the bed at minimum fluidization. Otherwise, the correct bubbling pattern is severely under-predicted leading to incorrect prediction of pressure drop which is what most important objective of such simulations.c Fluent Inc. May 16, 20029。