生产现场的这156种浪费

生产现场管理工作总结(精选5篇)

生产现场管理工作总结(精选5篇)生产现场管理工作总结(精选5篇)不经意间,工作已经告一段落,这段时间里,相信大家面临着许多挑战,也收获了许多成长,好好地做个梳理并写一份工作总结吧。

你所见过的工作总结应该是什么样的?下面是小编为大家整理的生产现场管理工作总结(精选5篇),仅供参考,大家一起来看看吧。

生产现场管理工作总结1“年年岁岁花相似,岁岁年年人不同”。

岁末年初,一个新的开始,一个过去的结束。

有人说过成长就是经验的积累,而这种经验就需要我们不断去经历和总结。

从参加工作至今已经有9个月了,虽然即将离开生产部门,却也该总结一下得与失。

在这9个月的工作中,虽然大多数时间都在实习,但仍然学到了很多东西。

大体实习过程是这样的实践实习(以操作为主)理论学习(带着问题回学校学习)→实践学习(结合理论在进行操作、管理)→带班学习(担当领班的职责)。

从这个循序渐进的实习过程中让我学到和领悟了很多。

一、了解生产管理的体系和原则通过这阶段的实习工作,我了解了生产管理的体系、运作、制度及运行的原则。

保证不引入异物、避免交叉污染、微生物污染和保证产品品质为前提,尽量做到生产线上不积料、不断料。

二、明确生产管理职责生产管理是一个极其重要的职位,关系到生产运行的畅快和产品品质的稳定。

由于在这段时间的工作只实际操作过领班一职,只从班组长角度阐述生产管理职责。

1、生产计划的制定及人员的安排和管理。

2、生产方式及参数确定,产品品质的控制。

3、生产进度的协调与控制。

4、生产流程的安排和改进。

5、结合以往经验和实际情况提高生产效率。

6、物料耗用的控制育成本的控制。

7、安全生产,避免工伤及事故发生(这点最为重要)。

8、关注员工的工作状况及情绪波动。

三、通过一段时间生产实践和管理也发现了自己的一些不足:1、跟领导、同事、员工缺乏有效、充分的沟通,不能将自己的意愿完全表达。

2、对出现的问题缺乏积极的思考,害怕犯错误。

不愿去积极的表达自己的意见3、对事物性的工作缺乏耐性。

企业节约成本标语

企业节约成本标语篇一:节约宣传标语节约宣传标语01 降低损耗齐关心,开源节流效益增02 节约的就是利润,浪费的就是财富03 你我勤节约,能源才不缺04 废物利用,创新价值,资源回收,循环利用05 废料再生,妥善分类,垃圾减量,避免浪费06 勤俭节约,点滴做起07 节约创造价值,节省就是赢利08 能源节约齐参加,珍惜使用莫乱花09 节约好比燕衔泥,浪费犹如河缺口10 节约水电粮食,珍惜能源点滴11 全员节约,共同行动12 树立节约意识,倡导节约行为13 节约促发展,节约出效益14 节约降低成本,节约提高效益15 勤俭节约光荣,铺张浪费可耻16 浪费不以量小而为之,节约不以微小而不为17 勤劳是穷人的财富,节约是富人的智慧18 节约能源做的好,省钱省能又环保19 节约能源度危机,共创经济新契机20 随手关灯一小步,节约能源一大步21 随手关灯很容易,积少等多省电力22 节约用电没诀窍,随手关灯为首要23 节约能源不是口号,是一种行动力24 若要冷气耗电少,温度适当设定好25 节能尽一份力,环保多一点心26 水是生命之源,请君节约用水27 节约用水光荣,浪费清水可耻28 珍惜能源,创造美好环境29 能源连着你我他,节约能源靠大家篇二:企业文化管理节约习惯的标语20条企业文化管理节约习惯的标语20条企业文化管理节约习惯的标语20条1、杜绝浪费—节约是一种素养2、节约来自生活的点点滴滴3、减少浪费就是节约4、预防也是节约:做到对工作问题的预防,也是节约的一种。

5、节约就是选择最简:用最简的途径完成工作就是节约。

6、改进也是节约:改进新方法,也是最大的节约。

7、感谢您的点滴节约,节约从小事做起。

8、增强成本意识,同创企业效益9、精打细算,厉行节约10、节能减排,从我做起11、节能减排:当地球没有了水,我们还能去哪?12、发展利用新能源,践行低碳新路线13、环境与人类共存,开发与保护同步14、节约每一张纸:提倡用过的打印纸和非重要文件纸正反面使用。

PMC-156种浪费

消除生产现场的这156种浪费一、时间的浪费1. 缺乏适当的计划,使人员在换规格时产生等待,或停工待料2. 班长未能彻底了解其所接受之命令与指示3. 缺乏对全天工作内容的认识4. 对班长的命令或指示不清楚5. 未能确实督导工具、材料、小装置等应放置于一定之处所6. 不应加班的工作,造成加班7. 未检视每一工作是否供给合适的工具与装配8. 放任员工故意逃避他们能作的工作9. 需要的人员不足10. 保有太多冗员11. 拙于填写报告及各种申请表格12. 纵容员工养成聊天、擅离工作岗位、浪费时间之坏习惯13. 疏于查问与改正员工临时旷职及请假的原因14. 未要求员工准时开始工作,松于监督15. 拖延决策16. 班长本身不必要的请假与迟到或不守时17. 迟交报告-质量18. 需要修理时未立即请查原因19. 工作中不必要的谈话与查问20. 班长不能适当的安排自己的工作与时间二、创意的浪费-质量21. 未能倾听员工的建议22. 未能鼓励员工多提建议23. 在各种问题上不能广听部属的意见24. 不能广泛的研讯本身工作与业务之有关方法25. 未询问新进人员过去之工作经验,以获取有益的意见-质量26. 未充分向其它部门(如生技等)请教27. 未考虑或指定适当人员处理所有有用的提案28. 未能从会议中获取有益的意见-质29. 管理机能不好三、材料与供应的浪费30. 督导不良,造成材料的浪费31. 对新人指导不够32. 指派新工作时未充分指导33. 蓝图或草图破损、难懂、看错、标准未及时更正、或自作主张34. 机械故障或未调整好精益生产促进中心35. 未对每一工序检查材料使用情形,(标准与差异分析)36. 未让部属了解材料或供应品的价值37. 命令与指示不清38. 纵容不良的物料搬运39. 未注意部属的眼力与健康,造成不良品40. 缺乏纪律,纵容粗心或不当的工作41. 容许部属用不适当的材料,如太好或太差42. 未能追踪不良工作起自何人,以致不能纠正43. 不能适才适用,特别是新人44. 请领太多材料,多余却未办退料45. 未请领正确的材料,用错材料46. 未检查材料是否排列整齐,正确放置47. 未能检查蒸气、水、气体、电和压缩空气等管路电线之裂开破损48. 纵容部属私事使用油、压缩空气、小工具、化学药品等49. 让不良材料当良品流入制程50. 缺乏有效系统防止材料外流、避免损失或被偷51. 可再用的材料当废料处理52. 纵容浪费或滥用以下供应品:扫把、文具、油布、灯泡、水管等53. 产生不良未立即停止生产四、机器与设备的浪费-质量54. 缺乏工作计划,使所有可用的机器未获得充分且适合的利用55. 疏于检查机器,使其保持良好状态及避免故障56. 班长缺乏正确使用机器的知识,不了解各种机器的能力57. 未定期检查—绳、皮带、链条、输送带、润滑系统等58. 杀鸡用牛刀,小工作用大机械59. 在保养、修理、油漆工作上缺乏与保养部门协调60. 闲置机器未加保养,任受潮湿、脏物、灰尘、锈等侵蚀61. 缺乏定期清洁,机器不洁62. 所有转动零件未检查是否有适当的润滑63. 应修理之处未立即办理64. 机器没有适当的操作说明书65. 缺乏良好纪律以避免机器设备的滥用66. 纵容部属用「不当方法」修理机器67. 领班不知机器与设备的最新型式68. 未促使部属注意机器的价值与情况69. 滥用小机器作笨重工作70. 该报废的机器仍加以修理,比买新机花了更多的费用71. 可修理的机器却报废72. 没有效率管理之数据(机械效率)五、人力的浪费73. 由于下列原因,无法控制有能力部属之人事变动74. 未评估员工变动之直接与间接成本75. “管”得太多,聪明的领导却太少76. 对纪律要求「太严」或「太松」77. 能做到的「承诺」,却未遵守78. 许下不能作到的「承诺」,如加薪或升迁79. 无充分理由而解雇人,不应使用解雇作为一种处罚-质量80. 强留部属在他极端不喜欢的工作上81. 对待部属不公正82. 部属争吵时,偏袒一方83. 对一个部属批语其它的部属(指桑骂槐)84. 未能查出自愿离职部属之理由85. 不能向部属正确说明公司的目标与政策86. 在员工调薪上,班长未参与87. 班长的权威不好88. 不能使新进人员充分发挥其生产力89. 没有以亲切、帮助的态度接纳新员工90. 对新进人员没给予安全的工作指导91. 未让新进人员了解全天的工作及其它内容-质量92. 没有选择够格的人配合工作93. 对学习速度慢的人没有耐心94. 未促使其它部属对新人表示友善、帮助的态度95. 未尽可能的接近新人96. 没有告知新人,工厂生活情况与规划,如安全、发薪日期、厕所、饮用水、浴室等97. 未安排完整的训练计划精益生产促进中心98. 未使部属尽其所能99. 未指导部属如何做好工作100. 未尽可能的说明工作,使其发生兴趣101. 未对部属的进步与个人生活表示关心102. 没有容纳部属错误的雅量103. 未注意部属的力量与个性,适当的指派工作104. 未研究部属个人的不同,以发挥他最大的潜力105. 评价一个人只重资格、种族、宗教、关系、地域等106. 纵容部属派系存在或组成小圈圈107. 明知某人的心理或生理不适当,却未加调动108. 生病的部属仍让他工作-质量109. 未给予需要的协助)110. 当可能且适当的时间,却未给予升迁111. 未考虑影响薪资与工作条件的问题112. 未训练一个侯补者113. 欠缺对标准工时教导之概念-质量114. 人员效率管理之数据六、意外事故的浪费:115. 未认识到预防意外事故是工作的一部份116. 未对全体部属彻底说明安全事务117. 未给机器装上安全防护,并使确保有效118. 纵容在工作场所滥用安全防护119. 未在适当处所标上危险记号,并保持干凈与易读120. 未彻底了解意外事故的间接成本121. 物料放置不善精益生产促进中心122. 不了解构成意外危险的成因123. 未保存事故记录,并未加分析与应用124. 未建立良好的安全范例125. 没有定期与切实的检查安全126. 未能持久地执行安全规则127. 工作人员缺乏必要的安全装配:如手套、安全带、电焊护面等128. 管理人员未认清其安全责任与事故责任129. 不能激发与保持部属的安全意识以防止事故130. 未与政府或保险公司之安全检查员配合七、缺乏合作的浪费131. 未与其它管理人员或部门合作133. 位于事务人员、工程师、业务员、人事等合作134. 未确实了解公司政策并向部属解释135. 不能聪明地处理谣言136. 推诿责任给其它班长、部属或主管137. 未适当地将部属的意见反应给主管138. 纵容不满的员工煽动反抗公司的作法139. 管理人员未能给予那些尚不普及的公司规章予以全力支持140. 未能鼓舞部属间的友爱与合作的气氛141. 管理人员在本部门内轻率地批评公司政策与私人142. 在公司之教育活动上未与管理阶层诚心全力合作,包括学徒训练、公布栏、员工通讯、提案制度等八、空间的浪费整理整顿143. 材料之不适当排放与储存144. 未充分注意材料在工厂中的途程计划145. 机械与其它永久性设备之错误安置146. 纵容部属丢置手工具、梯子、手推车等在过道上,不能保持走道清洁者147. 废料未报废精益生产促进中心148. 橱柜、油筒、材料供应处等放置于不便之处六西格玛149. 纵容不用的机器与设备占据重要的空间150. 由于未及时修理楼板、屋顶等以致需要的空间未加利用-质量151. 照明不足,形成黑点,死角152. 单位内布置不良,不能保持条理153. 工作场所放不需要的物料,仓库与工场不分154. 未重视事物整顿的重要155. 未培养及督导物品用完要归、定位156. 未彻底执行定期(每日、每周、每月)清理项目,以永久保持。

反浪费调查报告5篇

反浪费调查报告5篇反浪费调查报告篇1从古至今,节约都是中华民族的传统美德。

但是随着经济水平的发展,人们生活水平的逐渐提高,浪费现象也越来越严重。

而这种现象在作为中国特色社会主义事业接班人的学生身边更为明显。

对于这些浪费情况,我们应该引起高度重视,并认真作出反思。

食堂食物浪费从小的教育都告诉我们要珍惜粮食,“谁知盘中餐,粒粒皆辛苦”妇孺皆知。

可是学生食堂却存在着严重的食物浪费现象。

不少同学不根据自身情况,盲目点菜,结果造成大量的浪费。

经过调查,70%的同学经常没有把饭吃完。

更离谱的是,有些同学仅仅吃了几口就把饭菜倒掉了。

问其原因,则回答“没胃口,吃不下”或者“食堂饭菜不合胃口,不想吃”。

造成这样的食物浪费现象也许不能只怪同学们没有节约意识,和学校的食堂质量也有很大的关系。

要想解决这方面的问题,就要学校食堂和学生双方面共同努力。

学校食堂尽量提高饭菜质量,在食堂贴上呼吁节约的标语作提醒,加强学生节约意识的教育。

学生们也要更合理的安排自己的饭菜,吃多少,买多少,吃饱吃好的同时最大程度的节约。

草稿纸浪费经调查,有80%以上的人在平时的学习生活中经常使用草稿纸,而我发现有大约15%的人在用过草稿纸的一面后就不再使用了,这可是相当大的浪费了;在使用草稿纸时又有60%以上的人在上面写的字要比平时大;大约70%以上的人喜欢在草稿纸上写一些无目的的字或画。

细算起来,小小的草稿纸在校园中的浪费实在是很严重的。

怎样可以避免草稿纸的过度浪费呢?拥有自己固定的草稿本,每天带到学校,需要用草稿纸时只要拿出草稿本就可以了,既方便又利于检察,还避免了纸张的浪费,一举三得。

教科书不能重复使用浪费众所周知,教科书重复使用利国利民,在欧美等西方发达国家早已推行。

推行这项政策具有重要的经济效益和社会效益。

可以让同一资源不断重复利用,物尽其用。

从而在最大程度上提高资源的利用率,也在最大程度上体现了循环经济的核心概念。

但是在中国,对于教科书的使用还不够充分。

工厂常见的八大浪费对应海报课件

3. 设备维护不当

设备的维护和保养不到位,容易出现 故障,影响物料流动的稳定性,进而 产生搬运浪费。

4. 库存管理不善

工厂库存管理不规范,导致物料积压 在仓库或生产线,增加了搬运的负担。

减少搬运浪费的对策

1. 优化工厂布局

根据物料流动的特点和需求,合理规划工 厂布局,减少物料在不同环节之间的传递 距离和时间。

06

八大浪费五:加工

浪费

加工浪费的定义

加工浪费是指在对产品或服务进行加 工的过程中,由于不合理的加工方式、 过多的加工步骤、或者重复加工等导 致的浪费。

加工浪费通常会导致增加生产成本、 降低生产效率,同时也会增加产品的 质量风险。

加工浪费的成因

不合理的工艺流程设计

如果工艺流程设计不合理,就会导致加工过程中的浪费。

生产效率下降:生产过程中的八大浪 费会导致生产效率低下,无法按时完 成生产任务。

成本增加:八大浪费会导致原材料、 能源、人力等资源的浪费,从而增加 生产成本。

产品质量下降:八大浪费会导致产品 不良率上升,从而影响产品质量和客 户满意度。

企业竞争力下降:八大浪费会导致企 业在市场上失去竞争优势,难以与竞 争对手抗衡。

过度的加工精度

过度的加工精度可能会导致产品性能过剩,同时也增加了制造成本。

缺乏有效的生产计划和调度

如果生产计划和调度不够准确,就会导致生产过程中的瓶颈和浪费。

减少加工浪费的对策

1 2 3

优化工艺流程设计 通过优化工艺流程设计,减少加工步骤和重复性 工作,提高生产效率。

合理安排生产计划和调度 通过准确预测市场需求,合理安排生产计划和调 度,确保生产线的平衡和连续性。

沟通障碍等。

八大浪费的普遍性

生产管理浪费的表现

生产管理浪费的表现引言在现代工业生产中,生产管理是保障企业顺利运营的重要环节。

然而,由于各种原因,生产管理过程中往往存在着浪费现象。

本文将探讨生产管理中常见的几种浪费表现,并从提高生产效率和降低浪费的角度出发,提出相应的解决方法。

浪费表现一:过度生产过度生产是指企业在没有足够订单需求的情况下持续生产产品,造成产品积压和库存过高的问题。

这种浪费不仅会造成资金占用,还会增加仓储和运输成本,并且容易导致产品质量下降和过期等问题。

解决方法•建立准确的需求预测机制,合理制定生产计划,避免过度生产。

•与销售部门密切合作,及时了解市场动态,根据市场需求进行生产调整。

•优化库存管理系统,合理控制库存数量,降低资金占用。

浪费表现二:生产中断生产中断是指生产过程中由于各种原因(设备故障、材料缺货等)导致无法正常进行生产的现象。

生产中断不仅会导致生产效率降低,还会造成物料浪费、生产计划延误等问题。

解决方法•建立设备维护保养的规范流程,定期检查设备状况,及时维修和更换设备。

•与供应商建立稳定的物料供应关系,避免因物料缺货导致的生产中断。

•实施合理的备货政策,保障物料充足,避免因物料短缺导致生产中断。

浪费表现三:生产过程中的瑕疵品生产过程中产生的瑕疵品会造成不必要的资源浪费。

这些瑕疵品可能是由于错误的生产操作、不良的设备状况或原材料质量问题引起的。

解决方法•建立严格的生产操作规范,对操作人员进行培训,提高生产操作的准确性和稳定性。

•积极进行设备维护保养和质量监控,确保设备正常运转和原材料质量合格。

•引入自动化设备和智能检测技术,提高产品检测的准确度和效率。

浪费表现四:生产计划不合理生产计划不合理是指生产计划和实际生产需求之间存在差异,往往出现生产任务滞后或提前完成的情况。

这种情况会导致资源的浪费和生产效率的下降。

解决方法•加强生产计划与销售计划的协调,确保生产计划与实际需求相符。

•建立灵活的生产调度机制,可以根据实际生产情况随时调整生产计划。

食物浪费调查报告5篇

食物浪费调查报告5篇(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如工作总结、工作计划、述职报告、合同协议、心得体会、规章制度、应急预案、教学资料、作文大全、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, our store provides various types of classic sample essays, such as work summaries, work plans, job reports, contract agreements, personal experiences, rules and regulations, emergency plans, teaching materials, complete essays, and other sample essays. If you want to learn about different sample formats and writing methods, please pay attention!食物浪费调查报告5篇通过调查报告,可以了解到某一事件或现象的各个方面的情况和发展趋势,调查报告的写作需要遵循一定的格式和规范,以保证其可读性和可信度,下面是本店铺为您分享的食物浪费调查报告5篇,感谢您的参阅。

IE管理基础知识

IE管理基础知识☺所谓IE是对综合人、材料、设备、能源等所有系统进行设计、改善、稳固化为目的的。

☺将综合后的所有系统进行稳固化时,为了显示与评价形成的结果,使用工学分析或者设计原则与技法,同时使用数学、自然科学、社会科学等专业知识或者技法。

(1)IE是以人为本形成的技术。

以人为本形成并以管理系统为对象。

(2)IE是把系统设计的改善与稳固化作为重点。

设计或者者新系统的稳固化过程中预测到会发生什么样的结果而做出评价是很重要的。

(3)依靠于系统与运营者的作用与组织化。

为了对应生产技术的变化务必改变系统运营者的作用,并对其进行规定与组织化。

IE是针对以生产现场为中心的作业进行(1)系统的分析:作为现在的系统应该达到的成果,实际没有达到估计的成果时,进行发现问题并进行操纵管理的研究。

(2)系统的改善:现在的系统达到的成果不够充分与作业不方便而有必要改善其中一部分的时候,研究其改善的办法。

(3)系统的设计:发生新的状况使得现在的系统难以达到充分的成果时,查找需求来研究设计新的系统。

图I 1—1表I1—1☺ 随着生产结构的复杂化,生产过程中对人与机器之间的相互作用等的分析,其必要性不断增加。

现象与对未来的分析结果,对决策起很大的作用。

(日本 94%,美国 87%)图I1—2(1) 作为常识性的IE通过基础性的IE 技法教育,使公司所有员工都应该懂得。

特别是对制造现场的管理者、监督者来说是有必要作为必修课学习。

(2) 作为管理系统的IE应用IE 的基本原理或者方法,开发解决现场问题的各类应用工具,并务必向管理系统进展。

为此,有必要引进日本或者美国已开发的系统,进行修改完善并对IE 理论进行取舍选择,使之进展成为与自己环境相吻合,特别是与我们公司生产系统相吻合,并成为现场管理中稳固的管理系统,即为进展IE 的方向。

(3) 培养IE 专家如上所述,为了开展以上两方面工作,首先应通过在企业内培养能够起先头作用的IE 专家,用更加体系化的方法推进IE 并进行普及;另外还有通过实践提高对IE 方法论的懂得程度,同时以此来培养更好、更高水平的专家也是非常重要的。

青岛海尔日日清工作法

青岛海尔电冰箱厂“日日清”工做法山东省企业联合会一、课题的提出1985年的一天,青岛海尔电冰箱厂。

一声声沉闷有力的“咔嚓”声敲在76台带有轻微质量问题的电冰箱上。

瞬间,“亭亭玉立”即将“出嫁”的电冰箱变成了一片狼藉的“工业垃圾”。

声声锤击震撼着每个海尔人的心灵,敲出了海尔人追求卓越的信念,敲出了“谁砸冰箱的牌子,就砸谁的饭碗”的质量共识,敲出了海尔决策者“向管理要质量、向管理要效益”的决心和思路。

即:使员工质量意识长期不懈,把质量问题控制在最小范围,把工作缺陷和经济损失降到最低。

为此,企业通过推行全面质量管理和一系列现代化管理方法,开展企业升级,管理工作达到国内同行业先进水平,并晋升为全国同行业第一批国家级企业。

但是,与全面实现上述愿望,仍有较大差距。

特别在91年下半年,企业在转机建制、走向市场的情况下,企业内部管理工作抓什么、怎么抓、抓到何种程度;自我约束、自我发展的管理体制如何建立与完善,成为海尔集团也是企业管理界面临的两大课题,为探索解决这些问题的有效途径,企业于1991年底开始探索实行“日日清”工作法。

二、“日日清”工作法的含义与特点“日日清”工作法,概括地说就是企业每天对每个人的每件事,每个员工对每天、每项工作的控制情况进行定量化、激励性清理,使企业及每个员工、每项工作走上自我约束、自我发展良性循环轨道的一种精细化的管理方法。

他与传统管理方法相比,具有以下五个主要特点:1、管理思想科学务实。

一是用哲学的观点组织企业管理工作。

“日日清”工作法把质量互变规律作为基本思想,坚持日事日清,积沙成塔,使员工素养、企业素质与管理水平的提高寓于每日工作之中,摒弃追求一时轰动效应的会战、突击、献礼等形式主义。

二是坚持“科学管理也是生产力”的观点。

“日日清”工作法意在通过日积月累的管理进步,使生产力诸要素的组合与运行达到合理优化的状态,不增加投入就可使现实生产力获得尽可能好的管理效果,使管理收到事半功倍的报酬。

现场管理的156种浪费

现场管理的156种浪费时间的浪费1. 缺乏适当的计划,使人员在换规格时产生等待,或停工待料2. 班长未能彻底了解其所接受之命令与指示3. 缺乏对全天工作内容的认识六西格玛品质论坛4. 对班长的命令或指示不清楚5. 未能确实督导工具、材料、小装置等应放置于一定之处所6. 不应加班的工作,造成加班7. 未检视每一工作是否供给合适的工具与装配8. 放任员工故意逃避他们能作的工作9. 需要的人员不足10. 保有太多冗员11. 拙于填写报告及各种申请表格12. 纵容员工养成聊天、擅离工作岗位、浪费时间之坏习惯13. 疏于查问与改正员工临时旷职及请假的原因14. 未要求员工准时开始工作,松于监督15. 拖延决策16. 班长本身不必要的请假与迟到或不守时17. 迟交报告-质量18. 需要修理时未立即请查原因19. 工作中不必要的谈话与查问20. 班长不能适当的安排自己的工作与时间创意的浪费-质量21. 未能倾听员工的建议22. 未能鼓励员工多提建议23. 在各种问题上不能广听部属的意见24. 不能广泛的研讯本身工作与业务之有关方法25. 未询问新进人员过去之工作经验,以获取有益的意见-质量26. 未充分向其它部门(如生技等)请教27. 未考虑或指定适当人员处理所有有用的提案28. 未能从会议中获取有益的意见-质29. 管理机能不好材料与供应品的浪费30. 督导不良,造成材料的浪费31. 对新人指导不够32. 指派新工作时未充分指导33. 蓝图或草图破损、难懂、看错、标准未及时更正、或自作主张34. 机械故障或未调整好35. 未对每一工序检查材料使用情形,(标准与差异分析)36. 未让部属了解材料或供应品的价值37. 命令与指示不清38. 纵容不良的物料搬运39. 未注意部属的眼力与健康,造成不良品40. 缺乏纪律,纵容粗心或不当的工作41. 容许部属用不适当的材料,如太好或太差42. 未能追踪不良工作起自何人,以致不能纠正43. 不能适才适用,特别是新人44. 请领太多材料,多余却未办退料45. 未请领正确的材料,用错材料46. 未检查材料是否排列整齐,正确放置47. 未能检查蒸气、水、气体、电和压缩空气等管路电线之裂开破损48. 纵容部属私事使用油、压缩空气、小工具、化学药品等49. 让不良材料当良品流入制程50. 缺乏有效系统防止材料外流、避免损失或被偷51. 可再用的材料当废料处理六西格玛品质论坛52. 纵容浪费或滥用以下供应品:扫把、文具、油布、灯泡、水管等53. 产生不良未立即停止生产机器与设备的浪费-质量54. 缺乏工作计划,使所有可用的机器未获得充分且适合的利用55. 疏于检查机器,使其保持良好状态及避免故障56. 班长缺乏正确使用机器的知识,不了解各种机器的能力57. 未定期检查—绳、皮带、链条、输送带、润滑系统等58. 杀鸡用牛刀,小工作用大机械59. 在保养、修理、油漆工作上缺乏与保养部门协调60. 闲置机器未加保养,任受潮湿、脏物、灰尘、锈等侵蚀61. 缺乏定期清洁,机器不洁62. 所有转动零件未检查是否有适当的润滑63. 应修理之处未立即办理64. 机器没有适当的操作说明书65. 缺乏良好纪律以避免机器设备的滥用66. 纵容部属用「不当方法」修理机器67. 领班不知机器与设备的最新型式68. 未促使部属注意机器的价值与情况69. 滥用小机器作笨重工作70. 该报废的机器仍加以修理,比买新机花了更多的费用71. 可修理的机器却报废72. 没有效率管理之数据(机械效率)人力的浪费73. 由于下列原因,无法控制有能力部属之人事变动74. 未评估员工变动之直接与间接成本75. “管”得太多,聪明的领导却太少76. 对纪律要求「太严」或「太松」77. 能做到的「承诺」,却未遵守78. 许下不能作到的「承诺」,如加薪或升迁79. 无充分理由而解雇人,不应使用解雇作为一种处罚-质量80. 强留部属在他极端不喜欢的工作上81. 对待部属不公正六西格玛品质论坛82. 部属争吵时,偏袒一方83. 对一个部属批语其它的部属(指桑骂槐)84. 未能查出自愿离职部属之理由六西格玛品质论坛85. 不能向部属正确说明公司的目标与政策86. 在员工调薪上,班长未参与87. 班长的权威不好88. 不能使新进人员充分发挥其生产力89. 没有以亲切、帮助的态度接纳新员工90. 对新进人员没给予安全的工作指导91. 未让新进人员了解全天的工作及其它内容-质量92. 没有选择够格的人配合工作93. 对学习速度慢的人没有耐心94. 未促使其它部属对新人表示友善、帮助的态度95. 未尽可能的接近新人96. 没有告知新人,工厂生活情况与规划,如安全、发薪日期、厕所、饮用水、浴室等97. 未安排完整的训练计划98. 未使部属尽其所能99. 未指导部属如何做好工作100. 未尽可能的说明工作,使其发生兴趣101. 未对部属的进步与个人生活表示关心102. 没有容纳部属错误的雅量103. 未注意部属的力量与个性,适当的指派工作104. 未研究部属个人的不同,以发挥他最大的潜力105. 评价一个人只重资格、种族、宗教、关系、地域等106. 纵容部属派系存在或组成小圈圈107. 明知某人的心理或生理不适当,却未加调动108. 生病的部属仍让他工作-质量109. 未给予需要的协助)110. 当可能且适当的时间,却未给予升迁111. 未考虑影响薪资与工作条件的问题112. 未训练一个侯补者113. 欠缺对标准工时教导之概念-质量114. 人员效率管理之数据意外事故的浪费:115. 未认识到预防意外事故是工作的一部份116. 未对全体部属彻底说明安全事务六西格玛品质论坛117. 未给机器装上安全防护,并使确保有效118. 纵容在工作场所滥用安全防护119. 未在适当处所标上危险记号,并保持干凈与易读120. 未彻底了解意外事故的间接成本121. 物料放置不善122. 不了解构成意外危险的成因123. 未保存事故记录,并未加分析与应用124. 未建立良好的安全范例125. 没有定期与切实的检查安全126. 未能持久地执行安全规则127. 工作人员缺乏必要的安全装配:如手套、安全带、电焊护面等128. 管理人员未认清其安全责任与事故责任129. 不能激发与保持部属的安全意识以防止事故130. 未与政府或保险公司之安全检查员配合缺乏合作的浪费131. 未与132. 其它管理人员或部门合作133. 事务人员、工程师、业务员、人事等合作六西格玛品质论坛134. 未确实了解公司政策并向部属解释135. 不能聪明地处理谣言136. 推诿责任给其它班长、部属或主管137. 未适当地将部属的意见反应给主管138. 纵容不满的员工煽动反抗公司的作法139. 管理人员未能给予那些尚不普及的公司规章予以全力支持六西格玛品质论坛140. 未能鼓舞部属间的友爱与合作的气氛141. 管理人员在本部门内轻率地批评公司政策与私人142. 在公司之教育活动上未与管理阶层诚心全力合作,包括学徒训练、公布栏、员工通讯、提案制度等空间的浪费整理整顿143. 材料之不适当排放与储存144. 未充分注意材料在工厂中的途程计划145. 机械与其它永久性设备之错误安置146. 纵容部属丢置手工具、梯子、手推车等在过道上,不能保持走道清洁者147. 废料未报废148. 橱柜、油筒、材料供应处等放置于不便之处六西格玛149. 纵容不用的机器与设备占据重要的空间150. 由于未及时修理楼板、屋顶等以致需要的空间未加利用-质量151. 照明不足,形成黑点,死角152. 单位内布置不良,不能保持条理153. 工作场所放不需要的物料,仓库与工场不分154. 未重视事物整顿的重要155. 未培养及督导物品用完要归、定位156. 未彻底执行定期(每日、每周、每月)清理项目,以永久保持。

单元预定时间标准法在标准工时与现场生产工时中的应用

单元预定时间标准法在标准工时与现场生产工时中的应用李钦奉;朱旺成【摘要】生产现场改善成功与否决定着企业的发展方向.为提高现场生产效率,运用单元预定时间标准(MOD)法和取消、合并、调整、简化原则,结合动作经济原则时装配现场的动作进行分析,与秒表测时法进行对比后制定标准工时.在此基础上,找出影响装配过程的因素.最终的分析结果表明,MOD法不仅能制定标准工时,而且能够改善装配作业方式、装配布局、工装夹具等,对提高车间生产效率起到强大的推动作用.【期刊名称】《机械制造》【年(卷),期】2016(054)009【总页数】5页(P85-89)【关键词】单元预定时间标准法;标准工时;动作改善;生产布局【作者】李钦奉;朱旺成【作者单位】江苏科技大学机械工程学院江苏镇江212003;江苏科技大学机械工程学院江苏镇江212003【正文语种】中文【中图分类】TH162标准工时是制定生产计划和组织生产的基础,生产现场改善是提高生产率和缩短交货期的基石。

标准工时制定的传统方法主要有经验估算法、秒表测时法和预定动作时间标准(PTS)法等[1]。

目前大部分企业制定标准工时所常用的方法为秒表测时法和单元预定时间标准(MOD)法。

MOD法较传统的PTS法而言,动作种类较少,简单易记,在实施操作时更加简便,更具实际操作性,因而被广泛应用[2-3]。

秒表测时法采用密集型抽样技术进行时间测定和研究,工作量较大,统计数据分析繁琐[4]。

笔者运用MOD法和秒表测时法制定标准工时,并以此为基础,定量与定性地分析两者在制定标准工时的优缺点,并在此基础上实现MOD 法在动作改善、工装选取、生产布局方面的应用[5-7]。

MOD法是由澳大利亚人Heyde在1966年发明的预定动作时间的标准方法。

MOD法基于人机工程学试验,将生产实际中操作的动作归纳为21种,并根据人的动作级次,选择以一个正常人级次最低、速度最快、能量消耗最少的一次手指动作(移动约2.5 cm)时间消耗值作为时间单位,即1MOD=0.129 s,其它动作则以手指动作的整数倍来表示[8]。

海尔的生产管理

分供方 及编码

物料专用号及 名称

日期:定单日期-1 时间:要求到T-1时间

T-1区

进货口

T-1区 货道

物料专用号条 码

简略码

看板容量 (工装容量)

生产定单号或 条码

后台支持BOM包括工位\工装容量 \工装编码\物料的分时段\定单号\ 定单数量等

看板身份证码(看板唯一码) 物料号11或10位+年月日3位+看板顺序号4 位交接扫描与后台数据校验

在品种和数量上实现均衡混流生产。

平准化的目的:可减少工序间库存,使生产过程

(如人员操作和物流配送)保持平稳,有利于产品质

量和生产效率的提升,同时快速反应和满足市场多品

种、小批量的需要。

推进平准化的原因

千万别 用错了

门体配送按车 不按序(箱体 上线的顺序)

存在的问题: 1、冰箱上线无顺序(型号和数量),门体配送不配套,成为停 线因素 2、操作需人工核对,费时费力,形成时间浪费(约1秒/台) 3、门体配送按车不按序(以型号为存放单元),工位存放工装量 大,取用时走动距离长,效率浪费

管理方式不同,丰田的TPS管理方式从效果

上体现了极高的生产效率、极佳的产品品质 和极大的生产柔性。

2004年7月公布的500强——汽车行业排名情况

精 益 生 产 的 管 理 思 想

精益生产的目标是,就是在第一时间,也就是对快的时间,向用户,或者代表用户的 客户提供有质量保障的、数量准确的产品。 精益管理的思想: 1、价值观:已满足用户的价值为出发点,与为库存而生产有截然不同的意义。 2、价值流:从原材料到成品赋予产品以价值的全部活动,精益思想的创造价值的过

生产线 按单生产

事业部 成品库

客户

现状:

安全生产问答题(含答案)

109

耐火材料厂应布置在居民区常年最小频率风向的( )

110

检选、成型等工段应设( )V 检修照明

111

车间内各类燃气、动力管线,应架空敷设并应在车间入口设( )

112

接地线及接地电阻应每年进行( )次检查和测定。

113 距下方相邻地板或地面(

)m及以上的平台、通道或工作面的所有敞开边缘应 设置防护栏杆

50

贯彻《安全生产法》的主线是保障从业人员的 ( )

51

建设项目安全设施设计质量如何,对于( )能否真正“安全”,具有决定 性的影响。

52

( )是预防事故发生的危险控制技术。

53

进行建设项目安全预评价依据的文件是项目( )

54

人机界面主要指( )

55

属于特种设备有电梯、锅炉、压力容器、( )等

56

生产性粉尘最容易造成的职业病是( )

140

对待5S的检查和批评意见,应抱着( )的心态来执行。

141 道路交通安全工作,应当遵循依法管理、方便群众的原则,保障道路交通( )

142

依据《中华人民共和国道路交通安全法》规定,以下关于道路交通信号的表述不 正确的是( )

143

高速公路限速标志标明的最高时速不得超过( )

144

根据《中华人民共和国道路交通安全法》规定,机动车在高速公路上发生故障需 要停车排除故障时,应当按要求设置警告标志。警告标志应当设置在故障车( )

114

安装在固定结构上的钢直梯,连接处应采用( )

115

进入煤气设备内部工作时,所用照明电压不得超过( )V。

经过辊道、冷床、移送机和运输机等设备的人行通道,应修建符合下列规定的人

116 行天桥:有高速轧件上窜危险处的人行天桥,应设置金属网罩,其网眼应小于(

红旗杯班组长管理能力技能大赛试题库-(1700道题目)附答案

“一个流”生产要求将生产设备按照“一字型”来排列,从入囗到 出囗形成一个完整的“一字型”,这样就可以增加生产效率。 均衡化生产的概念是生产较多批量,与顾客的实际需求量保持一致 。 推行精益生产一定要从分析价值流开始,再运用JIT、看板、自动化 等工具,否则不是推行精益生产。 标准化作业主要包括标准周期时间,标准作业顺序,标准在制品存 量。 工业发展经历了单件生产方式、大量生产方式、精益生产方式。 T.T是指产品生产节拍;C.T是指产品的生产循环时间。

POKA-YOKE意为“防错/防呆技术”,是日本的质量管理专家、著名 的丰田生产体系创建人新江滋生先生根据其现场质量改进的丰富经 验创造发明的概念

安灯技术指企业用分布于车间各处的灯光和声音报警系统收集生产 线上有关设备和质量等信息的信息管理工具

尽管是增加价值的活动,所用的资源超过了“绝对最少”的界限, 也是浪费

281 判断题 282 判断题

283 判断题

284 判断题

285 判断题

286 判断题 287 判断题 288 判断题 289 判断题 290 判断题 291 判断题 292 判断题 293 判断题 294 判断题 295 判断题 296 判断题 297 判断题 298 判断题 299 判断题 300 判断题 301 判断题

目视化安全管理是将危险的事物予以“警示”,刺激人的“视觉 ”,唤醒人的安全意识,防止事故、灾难的发生

设备管理目视化以能够正确地、高效率地实施点 检、润滑、紧固等 日常保养工作 为目的,达到设备“0”故障。

质量管理目视化有效防止“人为失误”的产生, 从而减少质量问题 的发生。 TPM是一项长期需要长期坚持的工作,通过推行TPM可以有效的降低 成本 从业人员没有对违章指挥、强令冒险作业的拒绝权。 三不原则包括不接受不合格品,不制造不合格品,不流出不合格品 实物数量少于规定的单元包装量属于包装短缺 间接成本是指不能直接计入某特定产品的成本,需要分摊的成本。

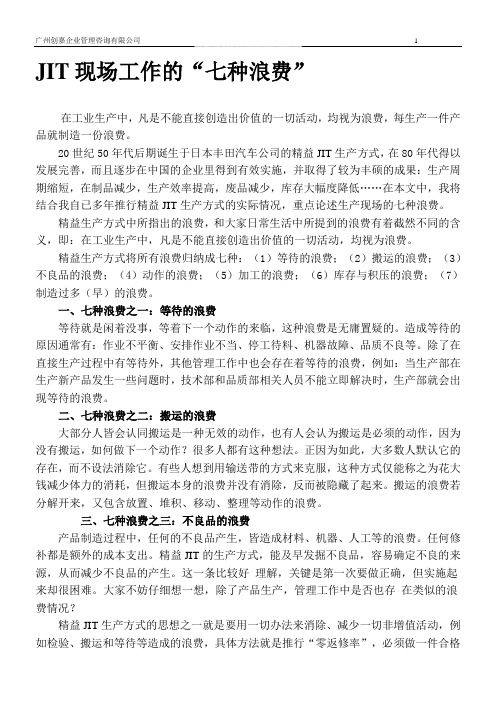

JIT现场工作的七种浪费

广州创嘉企业管理咨询有限公司 1JIT现场工作的“七种浪费”在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费,每生产一件产品就制造一份浪费。

20世纪50年代后期诞生于日本丰田汽车公司的精益JIT生产方式,在80年代得以发展完善,而且逐步在中国的企业里得到有效实施,并取得了较为丰硕的成果:生产周期缩短,在制品减少,生产效率提高,废品减少,库存大幅度降低……在本文中,我将结合我自已多年推行精益JIT生产方式的实际情况,重点论述生产现场的七种浪费。

精益生产方式中所指出的浪费,和大家日常生活中所提到的浪费有着截然不同的含义,即:在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费。

精益生产方式将所有浪费归纳成七种:(1)等待的浪费;(2)搬运的浪费;(3)不良品的浪费;(4)动作的浪费;(5)加工的浪费;(6)库存与积压的浪费;(7)制造过多(早)的浪费。

一、七种浪费之一:等待的浪费等待就是闲着没事,等着下一个动作的来临,这种浪费是无庸置疑的。

造成等待的原因通常有:作业不平衡、安排作业不当、停工待料、机器故障、品质不良等。

除了在直接生产过程中有等待外,其他管理工作中也会存在着等待的浪费,例如:当生产部在生产新产品发生一些问题时,技术部和品质部相关人员不能立即解决时,生产部就会出现等待的浪费。

二、七种浪费之二:搬运的浪费大部分人皆会认同搬运是一种无效的动作,也有人会认为搬运是必须的动作,因为没有搬运,如何做下一个动作?很多人都有这种想法。

正因为如此,大多数人默认它的存在,而不设法消除它。

有些人想到用输送带的方式来克服,这种方式仅能称之为花大钱减少体力的消耗,但搬运本身的浪费并没有消除,反而被隐藏了起来。

搬运的浪费若分解开来,又包含放置、堆积、移动、整理等动作的浪费。

三、七种浪费之三:不良品的浪费产品制造过程中,任何的不良品产生,皆造成材料、机器、人工等的浪费。

任何修补都是额外的成本支出。

精益JIT的生产方式,能及早发掘不良品,容易确定不良的来源,从而减少不良品的产生。

重要环境因素清单

专人清理、清扫

51.

使用钢筋除锈机、调直机、切断机、弯曲机

产生噪声

噪声污染

安装半封闭加工棚

52.

机油的渗漏

污染土地、水体

地面防渗漏处理

53.

电的耗用

资源消耗

采用节能设备

54.

机械老化耗电

资源浪费

及时更新设备

55.

焊接与气割

产生噪声

噪声污染

安装封闭加工棚

56.

产生强光

光污染

安装封闭加工棚

噪声污染

安装封闭加工棚

126.

废渣等的丢弃

固体废弃物污染

集中堆放处理

127.

泥浆泵噪声的排放

噪声污染

合理规划施工时间

128.

木门

电动工具使用产生噪声

噪声污染

安装封闭加工棚

129.

消耗木材

资源消耗

采用其他材料

130.

边角料的丢弃

固体废弃物

集中堆放处理

131.

产生的废渣等

废物污染

集中堆放处理

132.

刷油漆排放有害气体

烟尘、焊渣排放

污染大气

使用静烟设备

76.

钢结构制作

施工机具噪声的排放

噪声污染

工厂加工

77.

钢结构安装

施工机具噪声的排放

噪声污染

工厂加工

78.

钢结构涂装

油漆的挥发、泄露

粉尘污染

封闭加工棚制作

79.

砂浆制作

耗用砂子、水泥

资源消耗

按需制作

80.

耗用水、电

资源消耗

按需制作

81.

产生噪声

工厂6S标准

通 111 不得停靠非指定性物品 道

112 通道须有防滑、防倒、防阻碍管理, 异物随时清理 113 转运工具、车辆不得有无人在场的临时占道 114 人力转运工件时,必须有1-2人撑扶转运,转运整体高度不得超过1.5米 115 每位机械操作手必须熟记安全操作规程,并严格执行。非本机械操作手不得擅自使用 116 上班期间严禁饮酒,饮酒后不得进入厂区 117 禁止在行车装吊物情况下,在物品上或下方作业 118 安全标志、安全规定、消防器材、警械标志放置合理,不得阻塞和私自动用 119 在离开岗位时或作业结束时,及时关闭设备电源、气,做到无浪费、无安全隐患 120 生产现场及存储地不得有吸烟及私自明火动用 121 禁止各类物品堆码超高、不规则堆高 122 各类易燃易爆物品操作中必须严格按照安全操作规程进行操作 123 操作者不得随意离开操作室 124 禁止私拉乱接电器线路,必须定期和巡查点检,消除隐患 125 插座、接线板在使用时必须确保安全有效

37

机械设备须指定和落实管理人员,进行维护、检查,有明确明文规定的维护保养、监察责任制, 且有维护保养记录

2 1 1 3 2 1 3 3 2 2 3 2 3 2 3 2 3 2 1 2 1 2 2 1 3 1 3 2 3 2 3 2 3 1 1 1 1

38 拆除、维修剩下的设备不得乱丢乱放,必须进行归类存放 39 所有物品、工具定位放置有序 40 设备不得带病、超负荷作业 41 非作业与工作人员不得随意进入设备作业场所 42 所有设备须配置运行记录卡、表,并有完整交接记录 43 机械设备体不得有腐蚀性异物覆盖,须即时清理 44 刀具、切具等直接作业性设施须配置对应工装夹具,相关风险作业必须佩戴防护用品用具 45 设施体相关摆放须稳固,相关防护罩不得脱落损坏,机体内外不得有松动现场

生产运作管理

---名词解释---1.精细生产p31:是指对资源的占用少,对资源的利用率高,对资源精打细算的生产,因此也是保护环境的生产。

2.装配线平衡p133:又称工序同期化,是对于某装配流水线,在给定流水线的节拍后,求出装配线所需工序的工作地数量和用工人数最少的方案。

3.工艺设计p76:是指按产品设计要求,安排或规划出把原材料加工成产品所需要的一系列加工过程、工时消耗、设备和工艺装备需求等的说明。

4.供应链管理p292:是通过前馈的信息流和反馈的物料流及信息流,将供应商、制造商、分销商、零售商直到最终用户连成的一个整体的模式。

5.工作质量p330:一般指与质量有关的各项工作对产品质量、服务质量的保证程度。

6.生产运作p8:是一切社会组织将对它的输入转化、增值为输出的过程。

7.库存p178:是为了满足未来需要而暂时闲置的资源。

8.改进型产品p73:是对老产品的改进与完善,使其在功能、性能、质量、外观、型号上有一定的改进和提高,这也是创新程度最小的一类新产品,是对现有产品的补充和延伸。

9.需求预测p39:是估计消费者要购买的产品或服务的数量的活动。

---简述题---1.简述丰田公司提出的七种浪费p376①过量生产浪费。

对外部市场而言,指生产的产品超过了顾客所需数量或比需要时间提前出产产品;对内部组织生产过程而言,指在制品库存过多或在制品提前送到下一道工序等待加工。

解决的途径是建立牵引式系统,实行准时生产。

②等待浪费。

是指工件等待加工、顾客等待服务,以及机器等待任务、服务台等待顾客造成的浪费。

要减少和消除等待浪费,就要实行均衡生产,实现工序同期化,适当扩充生产或服务能力,建立U形生产单元。

③移动浪费。

是指不为顾客增加价值的移动造成的浪费。

要消除移动浪费需要减少物料储存点,变机群式布置为流水线布置,建立U形生产单元,实行5S管理,改善作业计划。

④库存浪费。

包括原材料、在制品、成品的库存以及所有资源闲置造成的浪费。

生产现场要杜绝的156种浪费

生产现场要杜绝的156种浪费!爱波瑞精益与智能1时间的浪费1. 缺乏适当的计划,使人员在换规格时产生等待,或停工待料。

2. 班长未能彻底了解其所接受之命令与指示。

3. 缺乏对全天工作内容的认识六西格玛品质论坛。

4. 对班长的命令或指示不清楚。

5. 未能确实督导工具、材料、小装置等应放置于一定之处所。

6. 不应加班的工作,造成加班。

7. 未检视每一工作是否供给合适的工具与装配。

8. 放任员工故意逃避他们能作的工作。

9. 需要的人员不足。

10. 保有太多冗员。

11. 拙于填写报告及各种申请表格。

12. 纵容员工养成聊天、擅离工作岗位、浪费时间之坏习惯。

13. 疏于查问与改正员工临时旷职及请假的原因。

14. 未要求员工准时开始工作,松于监督。

15. 拖延决策。

16. 班长本身不必要的请假与迟到或不守时。

17. 迟交报告-质量。

18. 需要修理时未立即请查原因。

19. 工作中不必要的谈话与查问。

20. 班长不能适当的安排自己的工作与时间。

2创意的浪费-质量21. 未能倾听员工的建议。

22. 未能鼓励员工多提建议。

23. 在各种问题上不能广听部属的意见。

24. 不能广泛的研讯本身工作与业务之有关方法。

25. 未询问新进人员过去之工作经验,以获取有益的意见-质量。

26. 未充分向其它部门(如生技等)请教。

27. 未考虑或指定适当人员处理所有有用的提案。

28. 未能从会议中获取有益的意见-质29. 管理机能不好。

3材料与供应品的浪费30. 督导不良,造成材料的浪费。

31. 对新人指导不够。

32. 指派新工作时未充分指导。

33. 蓝图或草图破损、难懂、看错、标准未及时更正、或自作主张。

34. 机械故障或未调整好。

35. 未对每一工序检查材料使用情形,(标准与差异分析)。

36. 未让部属了解材料或供应品的价值。

37. 命令与指示不清。

38. 纵容不良的物料搬运。

39. 未注意部属的眼力与健康,造成不良品。

40. 缺乏纪律,纵容粗心或不当的工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、时间的浪费

1. 缺乏适当的计划,使人员在换规格时产生等待,或停工待料

2. 班长未能彻底了解其所接受之命令与指示

3. 缺乏对全天工作内容的认识

4. 对班长的命令或指示不清楚

5. 未能确实督导工具、材料、小装置等应放置于一定之处所

6. 不应加班的工作,造成加班

7. 未检视每一工作是否供给合适的工具与装配

8. 放任员工故意逃避他们能作的工作

9. 需要的人员不足

10. 保有太多冗员

11. 拙于填写报告及各种申请表格

12. 纵容员工养成聊天、擅离工作岗位、浪费时间之坏习惯

13. 疏于查问与改正员工临时旷职及请假的原因

14. 未要求员工准时开始工作,松于监督

15. 拖延决策

16. 班长本身不必要的请假与迟到或不守时

17. 迟交报告-质量

18. 需要修理时未立即请查原因

19. 工作中不必要的谈话与查问

20. 班长不能适当的安排自己的工作与时间

二、创意的浪费-质量

21. 未能倾听员工的建议

22. 未能鼓励员工多提建议

23. 在各种问题上不能广听部属的意见

24. 不能广泛的研讯本身工作与业务之有关方法

25. 未询问新进人员过去之工作经验,以获取有益的意见-质量

26. 未充分向其它部门(如生技等)请教

27. 未考虑或指定适当人员处理所有有用的提案

28. 未能从会议中获取有益的意见-质

29. 管理机能不好

三、材料与供应品的浪费

30. 督导不良,造成材料的浪费

31. 对新人指导不够

32. 指派新工作时未充分指导

33. 蓝图或草图破损、难懂、看错、标准未及时更正、或自作主张

34. 机械故障或未调整好精益生产促进中心

35. 未对每一工序检查材料使用情形,(标准与差异分析)

36. 未让部属了解材料或供应品的价值

37. 命令与指示不清

38. 纵容不良的物料搬运

39. 未注意部属的眼力与健康,造成不良品

40. 缺乏纪律,纵容粗心或不当的工作

41. 容许部属用不适当的材料,如太好或太差

42. 未能追踪不良工作起自何人,以致不能纠正

43. 不能适才适用,特别是新人

44. 请领太多材料,多余却未办退料

45. 未请领正确的材料,用错材料

46. 未检查材料是否排列整齐,正确放置

47. 未能检查蒸气、水、气体、电和压缩空气等管路电线之裂开破损

48. 纵容部属私事使用油、压缩空气、小工具、化学药品等

49. 让不良材料当良品流入制程

50. 缺乏有效系统防止材料外流、避免损失或被偷

51. 可再用的材料当废料处理

52. 纵容浪费或滥用以下供应品:扫把、文具、油布、灯泡、水管等

53. 产生不良未立即停止生产

四、机器与设备的浪费-质量

54. 缺乏工作计划,使所有可用的机器未获得充分且适合的利用

55. 疏于检查机器,使其保持良好状态及避免故障

56. 班长缺乏正确使用机器的知识,不了解各种机器的能力

57. 未定期检查—绳、皮带、链条、输送带、润滑系统等

58. 杀鸡用牛刀,小工作用大机械

59. 在保养、修理、油漆工作上缺乏与保养部门协调

60. 闲置机器未加保养,任受潮湿、脏物、灰尘、锈等侵蚀

61. 缺乏定期清洁,机器不洁

62. 所有转动零件未检查是否有适当的润滑

63. 应修理之处未立即办理

64. 机器没有适当的操作说明书

65. 缺乏良好纪律以避免机器设备的滥用

66. 纵容部属用「不当方法」修理机器

67. 领班不知机器与设备的最新型式

68. 未促使部属注意机器的价值与情况

69. 滥用小机器作笨重工作

70. 该报废的机器仍加以修理,比买新机花了更多的费用

71. 可修理的机器却报废

72. 没有效率管理之数据(机械效率)

五、人力的浪费

73. 由于下列原因,无法控制有能力部属之人事变动

74. 未评估员工变动之直接与间接成本

75. “管”得太多,聪明的领导却太少

76. 对纪律要求「太严」或「太松」

77. 能做到的「承诺」,却未遵守

78. 许下不能作到的「承诺」,如加薪或升迁

79. 无充分理由而解雇人,不应使用解雇作为一种处罚-质量

80. 强留部属在他极端不喜欢的工作上

81. 对待部属不公正

82. 部属争吵时,偏袒一方

83. 对一个部属批语其它的部属(指桑骂槐)

84. 未能查出自愿离职部属之理由

85. 不能向部属正确说明公司的目标与政策

86. 在员工调薪上,班长未参与

87. 班长的权威不好

88. 不能使新进人员充分发挥其生产力

89. 没有以亲切、帮助的态度接纳新员工

90. 对新进人员没给予安全的工作指导

91. 未让新进人员了解全天的工作及其它内容-质量

92. 没有选择够格的人配合工作

93. 对学习速度慢的人没有耐心

94. 未促使其它部属对新人表示友善、帮助的态度

95. 未尽可能的接近新人

96. 没有告知新人,工厂生活情况与规划,如安全、发薪日期、厕所、饮用水、浴室等

97. 未安排完整的训练计划精益生产促进中心

98. 未使部属尽其所能

99. 未指导部属如何做好工作

100. 未尽可能的说明工作,使其发生兴趣

101. 未对部属的进步与个人生活表示关心

102. 没有容纳部属错误的雅量

103. 未注意部属的力量与个性,适当的指派工作

104. 未研究部属个人的不同,以发挥他最大的潜力

105. 评价一个人只重资格、种族、宗教、关系、地域等

106. 纵容部属派系存在或组成小圈圈

107. 明知某人的心理或生理不适当,却未加调动

108. 生病的部属仍让他工作-质量

109. 未给予需要的协助)

110. 当可能且适当的时间,却未给予升迁

111. 未考虑影响薪资与工作条件的问题

112. 未训练一个侯补者

113. 欠缺对标准工时教导之概念-质量

114. 人员效率管理之数据

六、意外事故的浪费:

115. 未认识到预防意外事故是工作的一部份

116. 未对全体部属彻底说明安全事务

117. 未给机器装上安全防护,并使确保有效

118. 纵容在工作场所滥用安全防护

119. 未在适当处所标上危险记号,并保持干凈与易读

120. 未彻底了解意外事故的间接成本

121. 物料放置不善精益生产促进中心

122. 不了解构成意外危险的成因

123. 未保存事故记录,并未加分析与应用

124. 未建立良好的安全范例

125. 没有定期与切实的检查安全

126. 未能持久地执行安全规则

127. 工作人员缺乏必要的安全装配:如手套、安全带、电焊护面等

128. 管理人员未认清其安全责任与事故责任

129. 不能激发与保持部属的安全意识以防止事故

130. 未与政府或保险公司之安全检查员配合

七、缺乏合作的浪费

131. 未与其它管理人员或部门合作

133. 位于事务人员、工程师、业务员、人事等合作

134. 未确实了解公司政策并向部属解释

135. 不能聪明地处理谣言

136. 推诿责任给其它班长、部属或主管

137. 未适当地将部属的意见反应给主管

138. 纵容不满的员工煽动反抗公司的作法

139. 管理人员未能给予那些尚不普及的公司规章予以全力支持

140. 未能鼓舞部属间的友爱与合作的气氛

141. 管理人员在本部门内轻率地批评公司政策与私人

142. 在公司之教育活动上未与管理阶层诚心全力合作,包括学徒训练、公布栏、员工通讯、提案制度等

八、空间的浪费整理整顿

143. 材料之不适当排放与储存

144. 未充分注意材料在工厂中的途程计划

145. 机械与其它永久性设备之错误安置

146. 纵容部属丢置手工具、梯子、手推车等在过道上,不能保持走道清洁者147. 废料未报废精益生产促进中心

148. 橱柜、油筒、材料供应处等放置于不便之处六西格玛

149. 纵容不用的机器与设备占据重要的空间

150. 由于未及时修理楼板、屋顶等以致需要的空间未加利用-质量

151. 照明不足,形成黑点,死角

152. 单位内布置不良,不能保持条理

153. 工作场所放不需要的物料,仓库与工场不分

154. 未重视事物整顿的重要

155. 未培养及督导物品用完要归、定位

156. 未彻底执行定期(每日、每周、每月)清理项目,以永久保持。