OQC出货检验日报表(A)

出货检验记录表

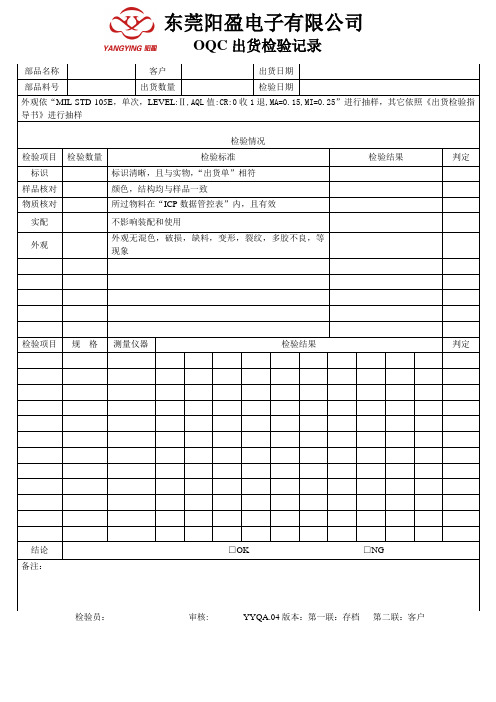

颜色,结构均与样品一致

物质核对

所过物料在“ICP数据管控表”内,且有效

实配

不影响装配和使用

外观

外观无混色,破损,缺料,变形,裂纹,多胶不良,等现象

检验项目

规格

测量仪器

检验结果

判定

结论

□OK□NG

备注:

检验员:审核: YYQA.04版本:第一联:存档第二联:客户

·

OQC出货检验记录

部品名称

客户

出货日期

部品料号

出货数量

检验日期

外观依“MIL-STD-105E,单次,LEVEL:Ⅱ,AQL值:CR:0收1退,MA=0.15,MI=0.25”进行抽样,其它依照《出货检验指导书》进行抽样检验情况检验项目检验数量

检验标准

检验结果

判定

标识

标识清晰,且与实物,“出货单”相符

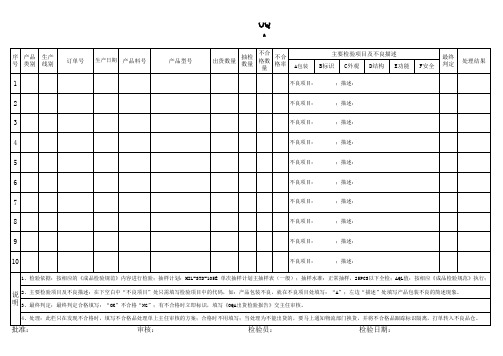

PZGLI007-079 OQA出货检验记录表

;描述:

7

不良项目:

;描述:

8

不良项目:

;描述:

9

不良项目:

Байду номын сангаас

;描述:

10

不良项目:

;描述:

1、检验依据:按相应的《成品检验规范》内容进行检验;抽样计划:MIL-STD-105E 单次抽样计划主抽样表(一般);抽样水准:正常抽样,25PCS以下全检;AQL值:按相应《成品检验规范》执行;

说 2、主要检验项目及不良描述:在下空白中“不良项目”处只需填写检验项目中的代码,如:产品包装不良,就在不良项目处填写:“A”;左边“描述”处填写产品包装不良的简述现象。 明 3、最终判定:最终判定合格填写:“OK”不合格“NG”;有不合格时立即标识,填写《OQA出货检验报告》交主任审核。

序 产品 生产 号 类别 线别

订单号 生产日期 产品料号

1

产品型号

OQ A

出货数量

抽检 数量

不合 格数

量

不合 格率

A包装

主要检验项目及不良描述 B标识 C外观 D结构 E功能

F安全

最终 判定

处理结果

不良项目:

;描述:

2

不良项目:

;描述:

3

不良项目:

;描述:

4

不良项目:

;描述:

5

不良项目:

;描述:

6

不良项目:

4、处理:此栏只在发现不合格时,填写不合格品处理单上主任审核的方案;合格时不用填写;当处理为不能出货的,要马上通知物流部门换货,并将不合格品跟踪标识隔离,打单转入不良品仓。

批准:

审核:

检验员:

检验日期:

OQC出货检验程序(含表格)

OQC出货检验程序(ISO9001-2015)1.0目的:为确保生产线所生产的成品品质符合客户品质要求,对整个出货检验过程进行有效的管理,特制定本程序.2.0范围:适用于汕头市万晖实业有限公司所有产品出货品质检验作业.3.0职责:3.1OQC:出货品质检验、品质判定、状态标识、异常反馈与跟踪、检验结果记录。

3.2QE:制定或修订出货品质检验标准、异常原因分析、异常跟踪及作业指导。

3.3生产部:出货待检通知、不合格批的重工作业、不合格品处理.3.4仓库:成品入库管理、库存超保质期成品再检通知。

3.5业务部:成品特采申请、重工作业安排.4.0定义无5.0作业内容5.1入库成品待检通知生产部入库待检的成品必须是经FQC全检并判定合格(需贴合格标识)的产品,入库前需核对入库数量与检验数量是否相符,最后将待检之成品移入成品仓库指定的出货待检区域。

然后开立《出货待检通知单》通知OQC进行出货检验。

5.3出货品质检验作业5.3.1检验依据OQC检验时依据《成品检验规范》、《产品检验标准书》、工程样办等对产品进行品质检验和判定,抽样作业时按照MIL-STD-105E普通Ⅱ级抽样,合格质量允收水准(AQL):致命缺陷(CRI):0、主要缺陷(MAJ):0.65、次要缺陷(MIN):1.5,若客户有特别要求按照客户要求的允收水准进行抽样作业,具体参照《抽样检验计划》执行.5.3.2检验项目检验项目包括:外观/尺寸/结构/特性/包装/标识等项目,具体检验项目参照《成品检验规范》中规定检验项目进行检验.5.3.3OQC出货检验作业时应按照抽样计划规定的抽检数量从待检批中的不同部位、不同箱号的箱子中抽取指定数量进行检验,尽量减少不量流入客户端.检验完成后需在《出货待检通知单》上进行品质判定,然后将《出货待检通知单》归还生产部.5.3.4正常情况出货检验需在6个工作小时内完成,急出货情形需在2个工作小时内完成检验.检验结果是否合格都需真实且详细的记录于《OQC成品检查报告》上,以便追溯和统计分析.5.3.5经OQC检验合格批次,由生产部门填写《成品入仓单》办理入库.5.4检验状态标识检验合格在标签上盖PASS印章,不合格贴红色REJECT标签,特采使用贴黄色特采使用标签.挑选或加工使用则贴挑选/加工使用标签.具体参考《产品标识与追溯性控制程序》.5.5品质异常反馈及处理经抽检判不合格批次,需在产品外箱上贴上红色的不合格(REJECT)标签,并将判定结果记录于《成品待检通知单》上并归还仓库,同时OQC开立《出货检验异常报告》给OQC组长确认/主管审核/经理核准,然后由业务/PMC/生产/品质/工程等相关单位会签评审.最终由(副)总经理批准,不合格批的处理方式按(副)总经理批准意见执行,会签完后将此单给责任单位进行原因分析和制定改善对策,至于检验发现之不合格品的处理方式参照《不合格品的控制程序》执行.5.6特采放行作业5.6.1经OQC检验不合格批产品,经公司(副)总经理批准决定特采使用的,由业务开立《特采申请单》并附上《出货检验异常报告》给品质部/工程部/生产部/PMC等相关单位会签评审,由公司(副)总经理批准执行,最后由OQC将不合格标签撕下,在标签上盖PASS印章,若是经客户同意特采使用需在外箱贴特采使用标识.5.7不合格批重工再检判重工的不合格批,OQC需对重工过程进行跟踪(包括重工项目是否与反馈之项目相符,重工之数量是否与判退的数量相符等内容),重工后生产部必须重新报验此批,并在《出货待检通知单》上注明”已重工”字样.重工再检OQC必须再次填写《OQC成品检查报告》,报告上需详细注明为”重工再检”字样,并详细记录《出货检验异常报告》编号和其他相关信息,以便于追溯.5.8库存成品再检所有库存成品超过保存期限,仓库必须重新提报给OQC重检和判定.重检后原标识需更换,若重检判不合格,需开立《出货检验异常报告》给相关单位会签评审,不合格批的处理参照5.5/5.6/5.7执行,不合格品参照《不合格品控制程序》执行.5.9控制计划的传递和执行5.9.1在新产品投产之前,由品质经理针对此项产品的特殊特性内容,对检查员进行培训,要求品管员严格按特殊特性的内容执行检查。

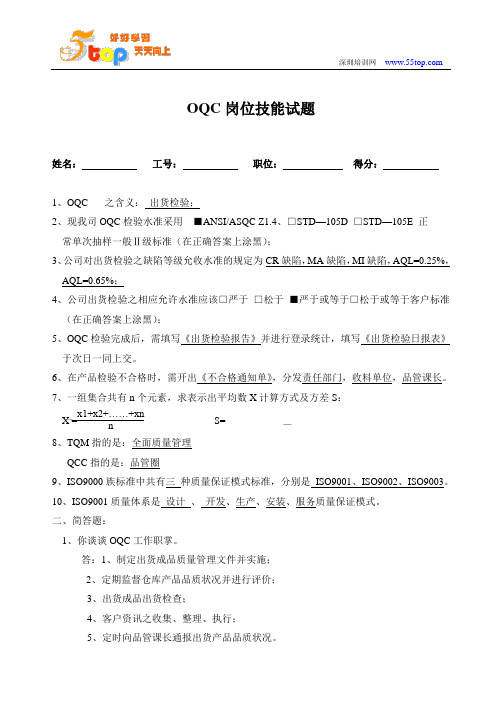

OQC岗位技能试题

OQC 岗位技能试题姓名: 工号: 职位: 得分:1、OQC 之含义: 出货检验;2、现我司OQC 检验水准采用 ■ANSI/ASQC Z1.4、□STD —105D □STD —105E 正 常单次抽样一般Ⅱ级标准(在正确答案上涂黑);3、公司对出货检验之缺陷等级允收水准的规定为CR 缺陷,MA 缺陷,MI 缺陷,AQL=0.25%,AQL=0.65%;4、公司出货检验之相应允许水准应该□严于 □松于 ■严于或等于□松于或等于客户标准 (在正确答案上涂黑);5、OQC 检验完成后,需填写《出货检验报告》并进行登录统计,填写《出货检验日报表》于次日一同上交。

6、在产品检验不合格时,需开出《不合格通知单》,分发责任部门,收料单位,品管课长。

7、一组集合共有n 个元素,求表示出平均数X 计算方式及方差S :X =x1+x2+……+xn n S= 8、TQM 指的是:全面质量管理QCC 指的是:品管圈9、ISO9000族标准中共有三 种质量保证模式标准,分别是 ISO9001、ISO9002、ISO9003。

10、ISO9001质量体系是 设计 、 开发、生产、安装、服务质量保证模式。

二、简答题:1、你谈谈OQC 工作职掌。

答:1、制定出货成品质量管理文件并实施;2、定期监督仓库产品品质状况并进行评价;3、出货成品出货检查;4、客户资讯之收集、整理、执行;5、定时向品管课长通报出货产品品质状况。

——2、请你写出OQC检验流程,及其需检验项目。

3、请你理解ISO质量八大原则之一“以顾客关注焦点”之涵文。

4、请你谈谈定量,定箱包装之重要性。

1、OQC 之含义:2、现我司OQC检验水准采用□ANSI/ASQC Z1.4、□STD—105D □STD—105E 正常单次抽样一般Ⅱ级标准(在正确答案上涂黑);3、公司对出货检验之缺陷等级允收水准的规定为,4、公司出货检验之相应允许水准应该□严于□松于□严于或等于□松于或等于客户标准(在正确答案上涂黑);5、OQC检验完成后,需填写并进行登录统计,填写于次日一同上交。

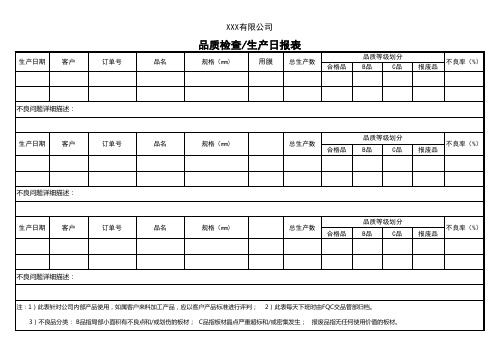

品质检查生产日报表(范文模板)

记录人:

车间确认:

品管审 核:

SNYQF-PG-06

品质等级划分

B品

C品

不良率(%) 报废品

不良问题详细描述:

注:1)此表针对公司内部产品使用,如属客户来料加工产品,应以客户产品标准进行评判; 2)此表每天下班时由FQC交品管部归档。 3)不良品分类: B品指局部小面积有不良点和/或划伤的板材; C品指板材晶点严重超标和/或密集发生; 报废品指无任何使用价值的板材。

XXX有限公司

品质检查/生产日报表

生产日期 客户

订单号

品名

规格(mm)

用膜

总生产数 合格品

品质等级划分

B品

C品

不良率(%) 报废品

不良问题详细描述:

生产日期 客户

订单号

品名

规格(mm)

总生产数 合格品

品质等级划分

B品

C品

不良率(%) 报废品

பைடு நூலகம்

不良问题详细描述:

生产日期 客户

订单号

品名

规格(mm)

总生产数 合格品

OQC--出货日报表

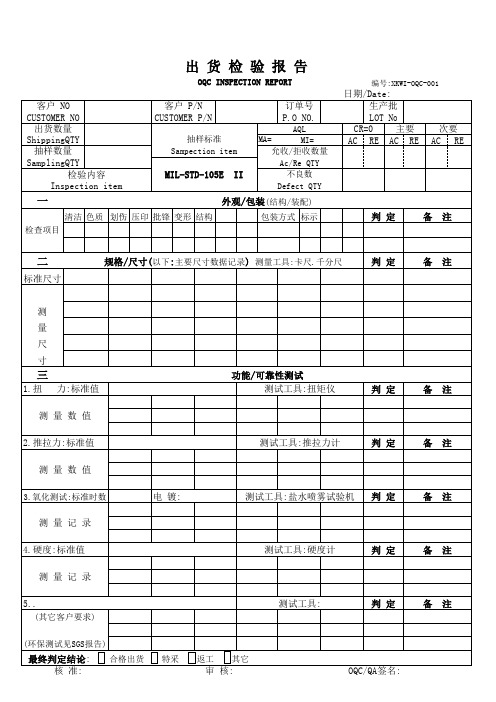

OQC INSPECTION REPORT

编号:XKWI-OQC-001

客户 NO CUSTOMER NO 出货数量 ShippingQTY 抽样数量 SamplingQTY 检验内容 Inspection item

客户 P/N CUSTOMER P/N

抽样标准 Sampection item

包装方式 标示

判 定

备

注

二

标准尺寸 测 量 尺 寸

规格/尺寸(以下:主要尺寸数据记录) 测量工具:卡尺.千分尺

判 定

备

注

三

1.扭 力:标准值

功能/可靠性测试 测试工具:扭矩仪 判 定 备 注

测 量 数 值 2.推拉力:标准值 测 量 数 值

3.氧化测试:标准时数

测试工具:推拉力计

判 定

备

注

电 镀:

测试工具:盐水喷雾试验机

订单号 P.O NO.

AQL MI= MA= 允收/拒收数量 Ac/Re QTY 不良数 Defect QTY

日期/Date: 生产批号 LOT NO CR=0 主要 AC RE AC RE

次要 AC RE

MIL-STD-105E

II

一

清洁 色质 划伤 压印 批锋 变形 结构 检查项目

外观/包装(结构/装配)

判 定

备

注

测 量 记 录 4.硬度:标准值 测 量 记 录 5..

(其它客户要求) (环保测试见SGS报告)

测试工具:硬度计

Байду номын сангаас

判 定

备

注

测试工具:

判 定

备

注

最终判定结论: 核 准:

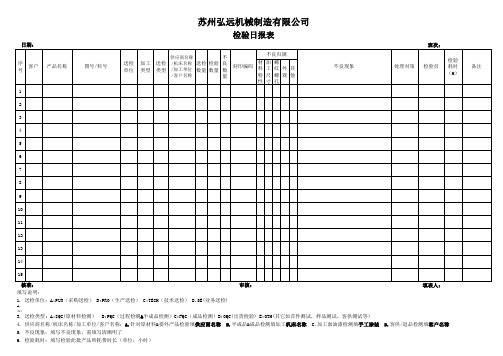

检验日报表_范本

班次:

2. 加工类型:A.自制 B.委外 C.客供/退

苏州弘远机械制造有限公司

检验日报表

日期:

1. 送检单位:A:PUR(采购送检) B:PRO(生产送检) C:TECH(技术送检) D.SE(业务送检)

3. 送检类型: A:IQC(原材料检测) B:PQC(过程检测&半成品检测)C:FQC(成品检测)D:OQC(出货检验) E:OTH(其它如首件测试,样品测试,客供测试等)

4. 供应商名称/机床名称/加工单位/客户名称:A.针对原材料&委外产品检验填供应商名称 B.半成品&成品检测填加工机床名称 C.加工面油漆检测填手工涂装 D.客供/退品检测填客户名称

5. 不良现象:填写不良现象,需填写清晰明了

填写说明:

6. 检验耗时:填写检验此批产品所耗费时长(单位:小时)。

出货检验日报表(五金类)

序 号

客户

物料名称

1

2

3

4

5

6 核准/日期:

出货检验日报表

批号

检验

出货数量

检验项目

判 定

ห้องสมุดไป่ตู้

归档编号: 表单编号

物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号 物料批号 出货批号

审核/日期:

标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试 标识 包装 外观检验 尺寸检验 镀层测试 24H盐雾测试

检验员/日期:

检验员

最终 判定

FM-ZL-0000

OQC出货检验报表

客户产品型号产品名称检验日期数量抽检数颜色

生产日期

致命严重

轻微CR:0.65MAJ:1MIN:2.5允收数AC:AC:

AC:拒收数RE:

RE:RE:检测工具序号标准值示例 1示例 2示例 3示例 4示例 5

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

纸箱、吸塑盘、珍珠棉,不得有破损、变形、异物混合在内生产要在成品外箱标示说明料号、产品名称、数量、SMC号等

检验员: 审核 核准

高低温测试:在75度和-30度来回10个循坏无异常

备注:总不良数

不凉率

判定

□合格 □不合格

重点尺寸检测(每批次5pcs):

目视

可靠性测试硬度测试:用三菱铅笔以1KG负荷在部同位置划1条长1CM以

上,产品表面无划痕酒精测试:用99.7%酒精负荷500g重250次无异常

RCA耐磨测试:使用175克重50次部露底、脱落

外箱检验包装材料与BOM一致,包装方法与SOP及设计图纸一致

产品部得有少装、多装、漏装、错装等现象 OQC出货检验报表

允收水准外观检查目视颜色与有效样板一致颗粒、黑点、异色、划伤、脏污、起皮、碰伤、变形、白点、气雾等对比限度样

数显/目视外箱要有明确标示说明如轻拿轻放、易碎、防潮、不可重压等

抽样标准:MIL-STD-105E(Ⅱ) 检验依据:《来料检验程序文件》检验类别: □正常 □加严 □放宽 □重检 □全检产品性质:□初次生产 □变更后生产 □返单性生产 □正常生产。

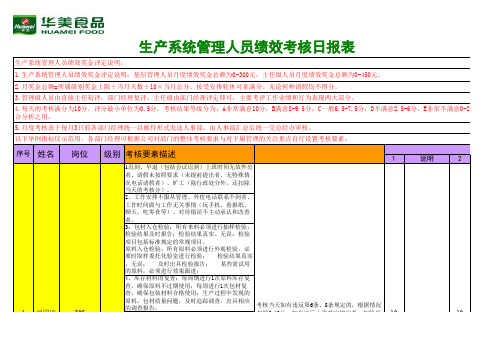

IQC及OQC考核日报表(针对生产系统管理人员新工资方案)12月

1说明21迟到、早退(包括会议迟到)上班时间无故外出者、请假未按照要求(未提前提出者、无特殊情况电话请假者)、旷工(除行政处分外,还扣除当天的考核分)。

2、工作安排不服从管理、外宿电话联系不到者、工作时间做与工作无关事情(玩手机、看报纸、聊天、吃零食等)、对待错误不主动承认和改善者。

3:包材入仓检验:所有来料必须进行抽样检验;检验结果及时报告;检验结果真实、无误;检验项目包括标准规定的常规项目。

原料入仓检验:所有原料必须进行外观检验,必要时取样委托化验室进行检验; 检验结果真实、无误; 及时出具检验报告; 某些需试用的原料,必须进行效果跟进;4、库存材料的复查:每周期进行1次原料库存复查,确保原料不过期使用;每周进行1次包材复查,确保包装材料合格使用;生产过程中发现的原料、包材质量问题,及时追踪调查,出具相应的调查报告;10101刘国瑞IQC 考核当天如有违反第6条、8条规定的,根据情况扣除3-10分;如有违反上述其它规定者,扣除当天全部绩效考核分数 生产系统管理人员绩效考核日报表生产系统管理人员绩效奖金评定说明:岗位序号姓名5.月度考核表于每月3日前各部门经理统一以邮件形式发送人事部,由人事部汇总后统一交总经办审核。

以下举例指标仅示范用,各部门经理可根据公司对部门的整体考核要求与对下属管理的关注重点自行设置考核要素。

考核要素描述级别1.生产系统管理人员绩效奖金评定说明:基层管理人员月度绩效奖金总额为0-300元,主任级人员月度绩效奖金总额为0-450元。

2.月奖金总额=所属级别奖金上限÷当月天数÷10×当月总分。

按受安排轮休可拿满分。

无论何种请假均不得分。

3.管理级人员由直接主任初评,部门经理复评。

主任级由部门经理评定即可,主要考评工作业绩和行为表现两大部分。

4.每天的考核满分为10分。

评分最小单位为0.5分。

考核结果等级分为:A非常满意10分,B满意8-9.5分,C一般6.5-7.5分,D不满意2.5-6分,E非常不满意0-2分。