量产转移控制程序文件

APQP控制程序(含流程图)

文件制修订记录1.0目的:通过对整个设计和开发过程的控制,确保设计和开发所形成的产品有优良的性价比及满足客户的需要,并确保它按时完成,达到:1.1引导资源,使顾客满意。

1.2促进对产品所需更改的早期识别。

1.3避免晚期更改。

1.4以最低成本及时提供优质产品。

2.0范围:有关过程的设计和开发作业控制,包括本公司IATF16949质量管理体系中与制造过程有关的设计和开发的要求。

3.0权责:APQP跨功能小组主要由品质部、业务部、采购部、生产管理中心和研发部代表组成,需要时,其它部门及供货商/顾客代表亦可参与,主要部门职责描述如下: 3.1业务部负责及时将顾客产品信息传递至产品APQP跨功能小组,及将内部有关信息反馈至客户,起至桥梁作用。

3.2APQP跨功能小组负责制定进度计划,并负责及时更新以满足顾客要求。

3.3APQP跨功能小组共同负责整个产品生产过程的策划,共同探讨和制定有关的策划文件。

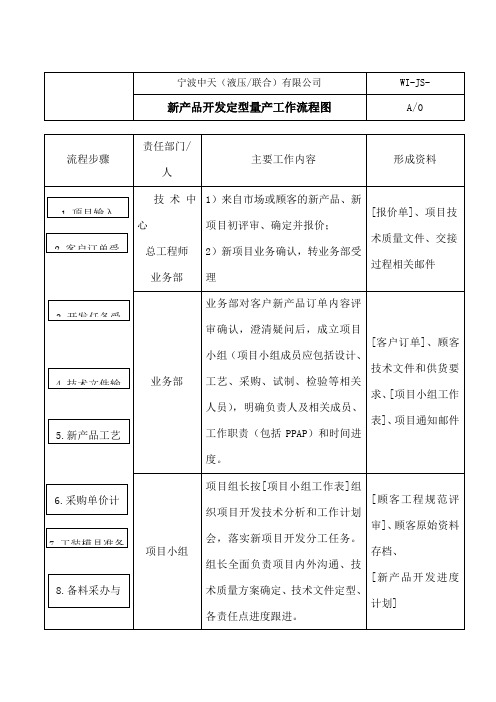

4.0定义:无5.0作业内容:5.1业务部接到客户要求生产新产品的信息后,将该信息传送至研发部、品质部、生产管理中心等有关部门。

5.2品质部及研发部统筹APQP跨功能小组讨论制定新产品质量策划进度计划,此计划进度应符合或超过客户进度计划或要求,APQP跨功能小组应根据具体完成状况不断更新此计划,产品质量策划主要分为以下几个阶段,并且每一个阶段的输出都作为下一阶段的输入:5.2.1计划和确定项目阶段(第一阶段)此阶段主要由业务部和研发部负责,主要工作是清楚明确客户的需要和期望,并计划和规定质量项目,一般有以下输入(分析)和输出(结果)关系。

本公司的汽车产品由客户提供图纸和技术规范,公司按客户的要求进行生产,因此本过程阶段中与产品的设计和开发有关的输出由客户负责。

在这一过程阶段,APQP跨功能小组需要确定的是与制造过程有关的设计和开发的输入信息。

5.2.3.1此阶段主要由APQP跨功能小组负责,主要任务是以第二阶段输出为输入信息,开发一有效的制造系统,它一般输出以下结果:5.2.3.2APQP跨功能小组负责输出及确定:议题。

控制计划程序文件

1. Purpose and objective2. Process definitionsScopeProcess responsibilityInvolved functional divisions DefinitionsMeasurablesProcedureControl plan for prototypesControl plan for pre-launchControl plan for productionProduct and process changes, relocation of productionArchiving 1. 目的2.过程定义范围过程职责相关职能部门定义评价流程样件控制计划试生产控制计划生产控制计划产品和工艺变更,生产地的变更存档4. 备注和注释4. Notes and remarks5. 其他适用文件5. Other applicable documents1. Purpose and objectiveDuring product and process development, every individual production step for product manufacture must be planned in such a way thatadherence to all specifiedproduct characteristics isguaranteed using controlled,economical sequences.all planned production, assemblyand testing sequences for aproduct from receipt of theproduction materials through todelivery of the finished productto the customer are collated in aclearly manageable layout in theform of a control plan.changes to described production,assembly and testing sequencesare only introduced followingprior assessment and approval.1.目的在产品和工艺发展阶段,产品制造的每一步生产步骤必须以下的方式进行计划:确保所有规定的产品特性在生产过程中受控以及经济的;一个产品从生产材料的验收到成品交货给顾客的整个过程的所有计划的生产、装配和检验的流程都要与控制计划中的清晰可实现的流程图对应;产品描述,装配,检验的流程变更前一定要先评审、批准控制计划是作为贯穿整个生产周期的受控文件,因此要提交给客户/批准,并作为一个有序的计划和规定的生产流程的有效文件验证证明;The control plan is maintained as a controlled document throughout the entire production period and can consequently be presented to the customer / to approval authorities as a verification document as objective evidence of a methodically planned and specified production sequence.Process definitionsScopeThe definitions contained in this Central Quality Procedure are applicable worldwide to all Automotive divisions and factories. see IMS Organization Chapter 1.3.2.过程定义范围本中心质量程序囊括的定义适用于世界范围内所有Automotive的部门和工厂;见IMS 1卷章1.3.2节;Process responsibility/fields ofresponsibility过程职责或职责范围开发部门在过程中负责样件控制计划的Process responsibility for the compilation, assessment, updating, release and distribution of prototype control plans A and B samples lies with DevelopmentProcess responsibility for the compilation, assessment, updating, release and distribution of production control plans for pre-launch C samples and production D samples models lies with the Production Planning Department of the producing plant.编写、评估、更新、发布和下发A和B 样品;为前期开发C样品和生产样品D样品编写评估、更新、发布和下发的样件控制计划,这些过程职责取决于制造工厂的生产计划部门;Involved functional divisionsDevelopment divisions which produce and supply samples or prototypes for customers . EEV,EEG,ELTProduction Planning相关职能部门开发部门生产并向客户提供样品如. EEV,EEG,ELT生产计划部门LogisticsQuality Management Supplier Quality Assurance 物流部门质量管理部门供应商质量保证部门DefinitionsControl plan: see ISO/TS 16949 p.7.5.1 and Annex AProduction material: Materialwhich is used in the manufactureof products.Prototypes: Prototypes areproducts manufactured under theresponsibility of Development andsupplied to the customer. Parts,components and manufacturingmethods do not have to complywith the subsequently usedproduction process. Qualityresponsibility lies with thedelivering Development 定义控制计划: 见ISO/TS 16949 7.5.1.1章,附件 A生产材料: 用于制造产品的材料样件: 样件是在开发部门负责制作并向客户提供的产品;零件、部件和制造方法不要求与量产相同;质量方面的职责在于负责交货的开发部门;试生产件:试生产件是在生产计划部门负责的条件下制造的产品,其零部件和组件可以不同于发布状态的零部件和组件;使用的生产工艺仍然处于优化和发展的状态;员工的作业资格不完全符合;质量方面的职责在于工厂或质量管理Department.Pre-launch products: Pre-launch products are products manufactured under the responsibility of Production Planning from parts and components with differing release statuses. The production processes used are still in the optimization and release phase. Employee qualification is not yet completed. Quality responsibility lies with the plant/QMSeries products: Series products are products manufactured under the responsibility of Production made from released parts and components. The used production processes comply with the released production status. Responsibility for quality lies with Production.Part groups: This describes parts 部;批量生产:批量生产时产品制造是在正式发布的零件与部件条件下,产品制造过程与发布的正式生产状态一致,质量责任在于生产;零件类: 这个描述了具有相似性能的零部件,它们是采用相同的工艺步骤制造的,如前灯的反射镜生产.产品系列:这描述了不同的车辆车型,如卤素前大灯,右驾版本或左驾版本只为右驾/左驾安装顺序;产品记录: 这是具体产品的文件,在这个文件里,按采用日期的时间顺序对所有主要的产品和工艺变更进行记载,还记载了一致认同的标记产品的标识;这就确保了产品的可追踪性;提交等级PPAP, VDA 2卷 PPR工艺of a similar nature which aremanufactured using identicalprocess steps, . Duroplastreflector production fordifferent headlamps etc.Product families: This describesdifferent vehicle model-relatedheadlamp types such as Halogen,right-hand drive version orhalogen left-hand drive versionfor right-hand / left-handmounting respectively.Product history: This is aproduct-specific documentation inwhich all major product andprocess changes are listed inchronological order with date ofintroduction and agreedidentifying markings on theproduct. This guarantees producttraceability.Submission levelPPAP, VDA Volume 2 PPR processMeasurables None defined.评价没有定义Process sequenceIn accordance with the QM plan CP531, control plans must be produced during the product development process. A distinction must be made between:Control plan for prototypesControl plan for pre-launchproductsControl plan for series products These different control plans take into consideration different production, assembly and test steps depending on过程顺序根据质量计划CP531,控制计划在产品开发过程中必须完成;必须区分:样件的控制计划试生产的控制计划量产的控制计划这些不同种类的控制计划要考虑由产品发展阶段决定的不同类别产品的生产、安装和测试步骤;一个控制计划要包括:零件类如脲醛反射器生产the product development phase.A control plan can refer to:Part groups . Duroplast reflectorproductionProduct families . left-handdrive and right-hand driveheadlamps of the same typeThe condition for this is that these are produced within the framework of identical processes at the same location and that they each take into consideration the entire manufacturing process from incoming goods through to delivery.Remark1:In the case of control plans for part groups, care must be taken to ensure that if a control plan already exists, the requirements for newly added products are taken into account. The control plan must be updated产品系列如同一款型的右手驱动版本和左手驱动版本的前大灯这个的条件是在同一地点采用相同的工艺流程生产这些产品,还有也要考虑从进货到交货的整个制造过程;注释1:就零件类的控制计划必须保证,如果已有了控制计划,又新增加的产品要求,控制计划必须相应的更新;控制计划的简要结构:A 如产品验证信息产品名称,车型AL项目编号和修订状态,并且如果有要求的话,客户的项目编号和发布状态AL-生产工厂工厂身份证明邓白氏编码.作者和相关团队accordingly.Schematic structure of the control plan:A Product identification information such asProduct name, vehicle typeAL item number and revisionstatus and if required customeritem number and release status.AL production plant, plantidentification DUNS No.Author and involved teamRelease by involved organization,customer if requestedProcess designation . assemblyType of control plan prototype,pre-launch or productionB Process steps must be listed and发布, 如果要求的话,涉及的部门和客户过程设计如装配控制计划的类型样件, 试生产或生产B 过程流程必须列出和指示:影响所有产品特性的过程和特殊产品特性监控所有过程特性C 为了实现所有的性能,必须确定产品和过程控制的方法和行动;这个涉及到:公差范围测试方法随机抽样的大小与频率控制方法记录结果如果不合格事件发生,采取的行动,即反indicated:All product characteristicsinfluenced by the process and"special product characteristics"All process characteristics to bemonitored and "special processcharacteristics"C For all characteristics, the methodsand actions for product and process control must be defined. This relates to:Target values with toleranceTest methodsTest frequencies with randomsample sizeControl methodRecording of resultsActions in case of non-conformance, . reaction plan and应计划和纠正行动计划注释 1在这个控制计划里,特殊特性必须用客户要求的标识标记ISOTS 16949 ,,如果客户没有要求,就用“”标记根据CP586注释 2如果客户有要求的话,编写控制计划时,必须采用客户所要求的形式;注释 3在工艺认可或产品的发布方面,作为一个原则,客户要求按3级的方法提交控制计划;关于提交的控制计划采用何种语言必须与客户达成一致;注释 4这个控制计划不取代每个工艺步骤的工序和检验指导书;然而,它们的内容是控制计划的基础;在工序指导书中,工艺规范转变为基于任务的相关工艺步骤的工作指导;检验指导书描述corrective action planRemark 1:In the control plan, special characteristics must be marked with the symbol requested by the customer ISOTS 16949 ,. If no customer request exists, then the symbol for marking is a "" in accordance with ZV586Remark 2:If requested by the customer, the customer's forms must be used for drawing up the control plan.Remark 3:On process acceptance / release of a product, as a rule customers request submission level 3. An agreement must be reached with the customer regarding the language to be used for submission of the control plan.了每项测试和检查方法;样件的控制计划如果客户要求有样件控制计划,那么客户的规范必须考虑进去;AL标准控制计划标准包括特定的订单文件,具体如下:样品订单需求目录、零部件清单,样件的生产流程样件测试记录结果的记录如果适用于表明开发状况/电子器件的软件状况如果适用于让步,尽管不合格仍须交付样件样件控制计划由负责交货的开发部门编制和发Remark 4:The control plan does not replace the work and inspection instructions for each individual process step. However, their contents form the basis for the control plan. In work instructions, the process stipulations are converted into task-based work instructions for the relevant process step.The inspection instructions describe the individual test and inspection methods.Control plan for prototypesIf the customer requests a prototype control plan, then the customer's stipulations must be taken into account for this.The AL standard for prototype control plans comprises order-specific 布,如ELT编制和发布灯样品控制计划,EEG编制和发布电子样品控制计划,EEV编制和发布安装样品控制计划,ELD/EAP.编制和发布设计样品控制计划;试生产控制计划试生产控制计划的结构必须根据ISO/TS 1694的规范见附件1和后来的生产进行编制,即试生产控制计划必须根据规划的生产和试验步骤编制;需要注意一下几点:试生产控制计划必须包括控制行动和临时反应计划和试验步骤的计划见附件1和2;在前期开发生产过程和安装过程中实施不同的控制计划是允许的;偏离生产的产品和过程控制方法必须予以规定;试生产控制计划必须根据产品和工艺进程不断地进行调整,并且必须指定前期开发documentation with:Sample order requirementcatalogue, parts list, productionsteps in prototypingTest sheet for the product sampleDocumentation of resultsIf applicable indication of thedevelopment status / softwarestatus for electronics.If applicable concession wheresamples have to be delivereddespite non-conformance.The prototype control plan is compiled and released by the delivering development department, . light prototype by ELT, electronic prototype by EEG, assembly prototype by EEV, design prototype by ELD/EAP.Control plan for pre-launch产品的提供者产品开发史;编写控制计划的基础是FMEAs, QRCs的结果,图纸信息,测试规范,IMS程序,目标和规范的执行度和过程规划的行动;注释 :临时的生产和测试步骤被定义为偏离生产的生产和测试步骤如没有发布的生产和测试设备;生产计划部门负责编写控制计划,它需要协调其他部门对控制计划所起的作用;如:维修部,如预防性维修,机器、设备和工具维修;物流部门,如运输、储存和进货;供应商质量保证部门,如接受检查的检查计划质量管理部门,如产品审核,前期开发试验;The structure of the pre-launch controlplan must be drawn up in accordance with the ISO/TS 16949 stipulations see Annex 1 and subsequent production, . a pre-launch control plan must be drawn up in analogy with the planned production and test steps. Points to note:The pre-launch control plan mustcontain control actions andreaction plans for temporaryproduction and test steps. seeAnnex 1 and 2It is admissible to producedifferent control plans for pre-launch production processes andassembly processes.The product and process controlmethods which deviate fromproduction must be specified.The pre-launch control plan mustbe continuously adjusted in 前期开发控制计划发布由负责新产品的质量管理部门经理或工厂的质量管理经理执行;生产的控制计划一旦过程验证完成,从进货到货物发运整个过程所有的生产和测试步骤必须按时间顺序编写和记录在生产控制计划里;在生产计划部门、质量保证部门和其他负责的职能部门正式发布之后,将这些控制计划整合在一起,并且必须坚持这些计划;其发布由以下部门负责::工厂质量管理经理生产计划经理,安装或前期开发生产经理产品和工艺变更,生产变更这个控制计划必须记载目前的产品和生产状态;这个计划包括以下条件下控制计划的更accordance with advancing productand process maturity and assignedto the supplied pre-launchproducts product historyThe basis for compilation of the control plan are findings from the FMEAs, QRCs, information from the drawing, test specifications, IMS procedures, the target and performance specification and from the process planning activities.Remark:Temporary production and test steps are defined as production and test steps deviating from production.. production and test facilities not yet released.Production Planning is responsible for compilation of the control plan. It 新:所有工艺变更受产品变化影响的控制计划注释:生产转移到新的位置总是形成一个过程变化;coordinates the relevant contributions to the control plan from other divisions, such as:Maintenance, . preventivemaintenance, repairs of machines,fixtures and toolsLogistics, . transport andstorage, incoming goodsSupplier Quality Assurance .inspection plans for receivinginspectionsQuality Management . productaudit, pre-launch testing,Release is performed by the responsible Head of Quality Management for new products / the Quality Manager of a plant.Control plan for productionOnce process validation is complete,all production and test steps from incoming goods to goods dispatch must be drawn up and documented in chronological order in production control plans. These control plans are binding following formal release by Production Planning, Quality Assurance and the other responsible functions and must be strictly adhered to.Release is issued by the responsible:Head of Quality Management inthe plant andHead of Production Planning,Assembly / Pre-launchProductionProduct and process changes, relocation of productionThe control plans must document the current product and production status. This encompasses updating of thecontrol plan in case of:All process changes andProduct changes with repercussions on the control planRemark:Relocation of production to a new location always constitutes a process change.ArchivingAll prototype control plans must be retained for at least 3years in the responsible department.Pre-launch and production control plans must be retained for at least 15 years following production discontinuation in the responsible department.存档所有样品控制计划由负责的部门必须保留三年以上;前期开发和生产控制计划在停止生产以后由负责的部门必须保留15年以上如果生产变更发生,所有的控制计划必须同时随之变化,并符合新的变更;In the case of relocated production, all control plans must be relocated at the same time and kept at the new location.4. Notes and remarksIssue 2: Completely revised and adjusted in line with ISO/TS169494. 备注和注释全部修订第2章,调整ISO/TS 16949的相关内容5. Other applicable documents -5. 其他试用文件-Annex/Anlage 1Annex/附件 2: Examples of control methods / 控制方法的例子Annex/附件3: Example Reaction plan:反馈计划的例子Exampel: Control Plan / 例子:控制计划。

新产品导入控制程序

新产品导入控制程序文件编号:WG-QP-29版本号:A/2编制:审核:批准:1.目的:规范新产品导入管理流程,缩短新产品导入周期,确保新产品导入的全过程顺畅,以满足客人需求。

2.适用范围:适用于维高模塑注塑新产品导入过程的管理。

3.权责:3.1工程主管负责组建新产品项目小组,任命项目负责人,对新产品规划工作全过程提供支持。

1.12项目工程师对接受的项目负有从顾客图档接收到产品量产的全部责任.定期召开项目小组会议,落实进度,并随时向经理汇报工作进程。

1.3市场部负责将客户需求输出给工程部。

1.4品质工程师全程参与新产品实现过程的跟进,直到量产。

4.定义:打样:指按客户要求提供样板,以确定产品功能要求是否满足。

试产:指按量产环境进行的小批量生产,以全面确认各项生产条件及产品各项品质特性的符合性。

量产:试产后确认以具备大量生产条件时往后的生产。

5.程序内容:5.1新产品开发准备:5.1.1市场在谈定商务部份后,如果是涉及开模的,将客户提供的开模图档转发给工程和工模部,由工程部主导模具、工程、注塑、品质等相关单位进行开模评审会议,并作成《模具设计计划书》;如果是移模的,接客户移模通知,整理好相关资料,工模部将《模具成品检验记录表》连同《移模通知》转交工程部。

5.1.2图档修改后,由市场部开立《开模通知单》一式三份发给工模部、财务、设计各一份,由设计组制作《DFM报告》,并直接以邮件形式发送给客户端项目及采购,抄送给本公司总经理、总经理助理及市场部,追踪客户确认后导入模具设计;同步确认夹具制作、选择材料及五金打样采购5.1.3模具设计完成后,由该产品项目负责人召集相关人员开模具评审会,填写《模具设计评审记录》。

5.2新产品开发模具制作:5.2.1工模部收到设计图后排定出《模具进度表》提供给工程和市场,并同时安排模具加工制作,异常问题时与工程及市场沟通。

5.3新产品开发委外模具制作:531如需委外制作模具,由模具部提出需求并开立《委外加工单》给采购,采购主导外发,在模具委外作业阶段工程、采购需重点监控供商的进度,有异常及时知会厂内。

NPI试产管理控制程序文件

NPI试产管理控制程序文件一、目的为了确保新产品导入(New Product Introduction,简称 NPI)试产过程的顺利进行,有效控制试产风险,提高产品质量和生产效率,特制定本管理控制程序文件。

二、适用范围本程序适用于公司所有新产品的 NPI 试产活动,包括但不限于新产品的设计验证、工艺验证、工装夹具验证、生产流程验证等。

三、职责分工1、研发部门负责提供新产品的设计图纸、技术规范、测试标准等相关技术文件。

参与试产过程中的技术指导和问题解决。

2、工程部门制定试产计划和工艺流程,设计工装夹具和生产设备的调试方案。

负责试产过程中的工艺优化和改进。

3、生产部门按照试产计划和工艺流程组织生产,确保试产任务按时完成。

反馈试产过程中的生产问题和质量异常。

4、质量部门制定试产产品的检验标准和检验计划。

负责试产产品的检验和质量评估。

5、采购部门负责试产物料的采购和供应,确保物料的及时到位。

6、项目管理部门统筹协调各部门的试产工作,确保试产活动的顺利进行。

跟踪试产进度,及时汇报试产情况。

四、试产准备1、研发部门完成新产品的设计开发,并经过内部评审和验证。

2、工程部门根据研发提供的技术文件,制定试产方案,包括工艺流程、工装夹具设计、设备调试方案等。

3、采购部门按照试产方案的要求,及时采购试产物料,并确保物料的质量和规格符合要求。

4、生产部门准备好试产所需的生产设备和人员,并进行必要的培训。

5、质量部门制定试产产品的检验标准和检验计划,并准备好检验设备和工具。

五、试产实施1、项目管理部门组织召开试产前会议,明确各部门的职责和任务,以及试产的时间节点和要求。

2、生产部门按照试产方案和工艺流程进行试产,并记录试产过程中的各项数据和问题。

3、工程部门在试产过程中进行技术指导和工艺优化,及时解决生产过程中的技术问题。

4、质量部门按照检验标准和检验计划对试产产品进行检验,并记录检验结果。

5、试产过程中如出现质量异常或生产问题,相关部门应及时分析原因,采取有效的纠正措施,并进行验证。

新产品导入控制程序(含表格)

新产品导入控制程序(IATF16949-2016 / ISO9001-2015)1.0目的确保新的产品能顺利进入量产阶段,并在导入过程中找出最适当的制造条件,确保批量生产产品的品质。

2.0范围凡公司生产加工的新产品均属此范围。

3.0定义3.1试模/试样:产品项目工程师主导,与品质工程师一起从项目引进到取得客户送样承认的过程。

3.2试产阶段:接到新顾客项目的第一个订单第一次交货数量的生产过程。

4.0职责4.1业务部4.1.1业务部负责接受相关信息,包括产品图纸、样品,将产品要求并且传达给相关部门;4.1.2负责接受客户的订单。

4.2研发部4.2.1负责对新品的设计进行评估,并提交DFM报告给项目或客户确认。

4.2.2负责对新品模具的相关资料档案的建立,制作及相关技术的跟进,根据对新进模具的清单核实及验收,若无客户清单应负责清点并记录与《模具进出记录表》,要求客户确认。

4.2.3负责提供新开模具的进度,并且邮件形式发给项目部。

4.3项目部4.3.1负责主导模具的转移、新模具的试模安排,新产品的导入送样、试产,技术文件的制作等相关工作事宜;4.3.2负责模具进度的跟催记录与《项目进度表》,与客户的协调沟通4.3.3负责对DFM的确认工作,客户批准后按照DFM设计要求进行开模。

4.4生产部4.4.1计划负责接受项目部的《试模申请单》,安排相关机台或流水线;4.4.2各生产部门协助项目部的试模、试样,根据生产计划的排单,配合完成试模/打样工作。

4.5试模&设备组负责接受项目部或研发部的《试模申请单》,根据生产计划安排的机台进行试模工作,并递交《试模报告》。

4.6采购部负责接收项目部的《请购单》,对试模料/试样料/试样的原辅料、油墨及网板、胶头、治具等进行采购,负责接受研发部的工装/模具制作的《请购单》采购。

4.7品质部负责接受和管理项目部转移的样品及其他转移文件,负责对试模、试样的产品进行品质测量,递交《FAI》报告,负责制定产品《质量控制计划》和《进料检验标准》。

(完整版)新版FMEA控制程序,第五版FMEA

D

探测能力

探测方法成熟度

探测机会

10

非常低

尚未建立或有已知的测试或检验方法。

不能或无法探测到失效模式

9

测试或检验方法不可能探测到失效模式。

通过任意或不定时的审核很难探测到失效模式

8

得分

影响

对您的工厂的影响

对发运至工厂的影响(在已知情况下)

对最终用户的影响(在已知情况下

10

高

失效可能会导致从事生产或组装作业的工人面临更严重的健康和或安全风险

失效可能会导致从事生产或组装作业的工人面临严重的健康和或安全风险

影响到车辆和或其他车辆的操作安全,驾驶员、乘客、交通参与者或行人的健康状况

9

预防控制在防止失效起因出现的方面起到一定的作用

6

5

中

预防控制在防止失效起因出现的方面起到有效的作用

4

3

低

最佳实践:行为或技术控制

预防控制在防止失效起因出现的方面起到高度有效的作用

2

非常低

1

极低

技术控制

预防控制在预防失效起因设计(例如零件形状)或过程(如夹具或模具设计)而发生的失效起因方面极其有效。预防控制的目的,失效模式不会因失效起因而实际发生

外观、声音、振动、粗糙度或触感令人感觉非常不舒服。

3

低

部分产品可能需要在工位上返工后才能继续加工

缺陷产品会触发次要应对计划的启动;可能不会出现额外的缺陷产品;不需要分拣

外观、声音、振动、粗糙度或触感令人感觉一般性的不舒服。

2

会导致过程、操作或操作人员的不方便

缺陷产品不会触发应对计划的启动;可能不会出现额外的缺陷产品;不需要分拣;需要向供应商提供反馈

线材行业产品导入控制程序案例样板

1 目的

建立设计管制流程,以规范设计到量产所应遵循步骤.

2 适用范围

凡本公司需要设计之新产品均适用

3 职责

3.1业务:提供产品需求书,客户需求及PO.

3.2工程: 负责产品之设计

提供样品供客户确认

负责工程文件制作及其技术转移.针对产品规格与特性要求

试制阶段之技术支援

试制阶段物料确认

3.3 品保: 负责各阶段物料检验,产品之功能,外观,可靠度之验证及测试.

3.4 生产: 负责准备各阶段相关生产设备,工具,模治具, 生产线安排,生产.

3.5 采购: 材料采购

4 内容

4.1 样品阶段

4.1.1业务提供产品需求书, 外观需求及PO.

4.1.2设计输出:

工程依照产品需求书或客户规格书进行设计开发作业并完成以下工程资料:

1).各类图面,材料表

2).产品之工程规格

4.1.3样品制作阶段: * 数量可由样品订单更改

工程依据未定案前或构想完成的样品, 并完成样品制作.

4.2 试产阶段

4.2.1试产数量:线材压出可200米,组装一般为200PCS.

4.2.2试产后各部门要召开试产总结会,检验过程中的工程资料模治具产品品质等.

4.2.3 试产结果记录于《试产总结报告》,如试产不通过需重新试产.

4.3 量产阶段

4.3.1 生产依据:开单领料-----在线生产------接单入库等流程作业

4.3.2 品保:来料检验-----首件检验------制程巡检------入库抽检作业

4.3.3 工程:给于产线效率提升和品质提升

5.记录表单

.。

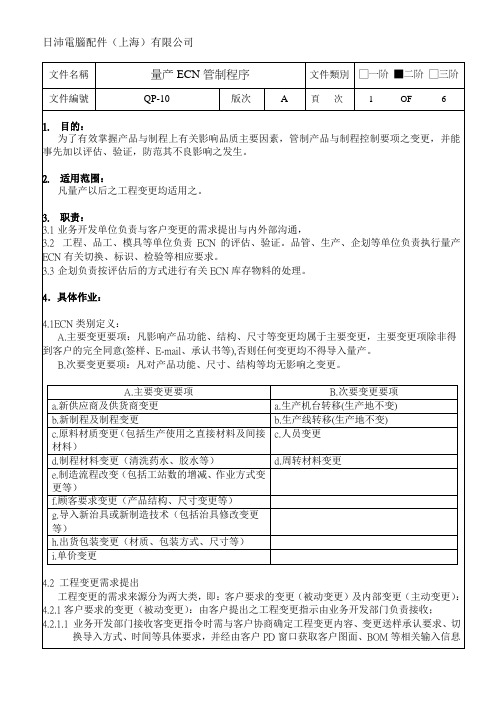

量产ECN管制程序

4.8.3经客户承认并签样的工程样品需以“样品标示单”予以标识,“样品标示单”上需注明“样品保存期限”﹑“签认人”﹑“签认日期”等内容。当产品太小不便直接贴附时,将其套入透明胶袋,然后将标示贴于胶袋上,其样品版本应参照客户RD之图面版本并予以批注于样品标示单上(签样之样品依《WI-OTH-11-005样品管制办法》进行管控)。

4.1.2.3内部工程变更由工程单位主导并召集公司内部品保、制造、企划等相关职能部门依本作业程序4.3~4.4之规定展开具体作业环节。

4.3主要变更之作业规定:

4.3.1凡属于主要变更者,由业务开发单位代表本公司与客户沟通并取得客户指示或同意执行变更,放可进行;

4.3.2业务开发单位需及时将ECN变更信息传达相关单位。(业务开发or工程单位如有召集相关单位进行ECN情况说明会,则需留下“工程变更说明”之书面记录“会议记录”。)

4.10.5 IPQC日常稽核及内、外部定期稽核所发现的ECN管制系统缺失、违反ECN管制程序的问题点必须立即上报到副总以上层级主管,并将责任单位回复呈报公司副总以上层级主管,视违规情节轻重对责任人给予记过或开除处分。

4.11供应商ECN的管控:

供货商ECN变更中凡属4.1主要控制要项时,需重新提交“零件材料承认书”「格式见《QP-07采购作业程序》(客户有特殊要求除外)」,经我司工程、品保确认OK后方可导入。

4.3.12单价变更:

当产品因主要变更而涉及到产品单价变更时,业务开发or工程单位需在“ECN变更通知单”上‘单价变更’字段进行勾选。

4.3.13工程样品交货依《QP-14库存管制程序》4.7条款作业。

4.4次要(一般)变更之作业规定:

量产转移控制程序文件

文件名

文件编号:QP/

版本/修改状态:A

发布日期:201

1目的

通过对量产产品的转移过程进行控制,确保转产后的产品满足规定的质量、成本和周期要求,顺利实现向

客户交付稳定的产品;

2 适用范围

适用于集团公司内已经量产,根据需要从其他分子公司转产到佛山航天华涛或从佛山航天华涛转产到集

团内其他分子公司的汽车零部件产品;

3 职责权限

市场部

3.1.1负责转产产品的提出;

3.1.2负责转产产品的顾客申请;

技术部

负责转产计划的制定和转产通知的下达;

负责项目关闭前转产工装、模具、检具及产品技术文件的准备和齐套;

负责转产期间的技术支持;

负责接收并评审转产产品工装、模具和检具等实物的完好性,

负责接收并评审与转产产品相关的技术资料的完整性和适用性;

负责组织转移产品的异地试生产验证,整理、汇总、提交PPAP资料;

制造部

负责转产前产品生产周期、质量和成本数据的统计;

负责转产产品的产能评估和平衡;

物流部

负责转产工装、模具和检具等实物的物流运输;

负责转产期间产品交付的保证;

4 术语

无

6记录

无

8 参考文件

QP/HT-FS/20制造过程控制程序 QP/HT-FS/12项目管理程序

QP/HT-FS/16生产件批准程序。

品质管理系统之新产品导入与量产移转控制程序

1.目的对产品的样品订单、中试阶段转入量产阶段产品的过程控制,确保产品能满足顾客的需求及有关法律,法规要求。

2.范围规范样品订单、代工类项目、新增产品型号项目、技术或工艺基础研究类项目、均适用本程序。

3.术语及定义3.1产品项目类型定义3.1.1 新产品:现有成熟产品设计和工艺平台中没有的产品。

3.1.2 新增产品型号:与现有生产线上产品设计和工艺平台相同或类似,仅仅尺寸不同的产品。

3.1.3代工产品:按客户要求执行。

3.1.4其他类:不属于以上性质的技术或工艺基础研究类项目,需要实施时,按照《工程变更控制程序》导入和执行。

3.2 样品订单:公司接到订单时被客户或者销售指定为样品订单。

3.3 中试过程阶段(PVT):小批量过程验证及测试,验证产品工艺稳定性、产品可靠性和产品可生产性。

3.4 量产阶段(MP):量产阶段,产品开始批量生产。

4.职责4.1 业务部:4.1.1 主导样品订单的执行流程。

4.1.2 负责给客户样品送样及确认客户使用情况反馈。

4.1.3 主导小批量订单评审。

4.1.4 参与各阶段转移阶段评审。

4.2 工程部(产品经理/项目经理/项目主管)4.2.1 产品样品及中试阶段与市场/业务部一起进行的客户必要沟通。

4.2.2 主导将产品成功地转入到量产阶段的过程。

4.2.3 审核本程序执行过程中要求的文件。

4.2.4 按要求提交有关的设计文档给DCC。

4.3 生产工程部(经理/主管):4.3.1 主导产品中试过程。

4.3.2 负责将中试产品导入到生产现场,主导和协调产线产品引进活动。

4.3.3 负责产品中试过程中的过程开发和改进,新产品试产的准备,以及产品线提供技术支持。

4.3.4 负责生产用工装夹具及过程能力和直通率的管理和持续改善。

4.3.5 负责物料及供应商的验证,主导新产品PFMEA的制定。

4.3.6 负责样品正式确认后,负责产品相关文件编写。

4.3.7 参与转移阶段评审(PVT,MP)。

生产过程控制程序文件

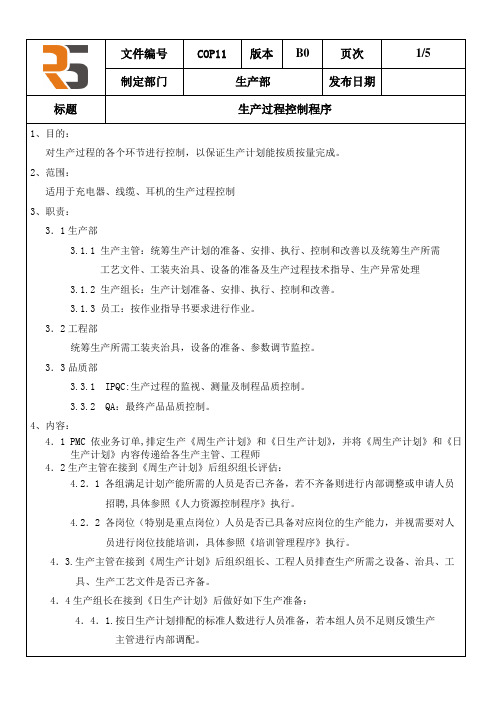

4.4生产组长在接到《日生产计划》后做好如下生产准备:

4.4.1.按日生产计划排配的标准人数进行人员准备,若本组人员不足则反馈生产

主管进行内部调配。

文件编号

COP11

版本

B0

页次

2/5

制定部门

4/5

制定部门

生产部

发布日期

标题

生产过程控制程序

附件一:

生产过程控制流程图

计划部/PMC

生产部

品质部

仓库

NG

OK

OK

文件编号

COP01

版本

A3

页次

பைடு நூலகம்5/5

制定部门

生产部

发布日期

标题

生产过程控制程序

文件编号

COP11

版本

B0

页次

3/5

制定部门

生产部

发布日期

标题

生产过程控制程序

4.10包装人员按作业指导书将成品包装,包装完成后《送检入库单》送QA处报检。

4.10.1QA应在送检前和检验后与入库人员当面确认包装数量是否正确,同时按《最终检验控制流程》对送检的产品进行最终检验并根据检验结果通知相关人员处理。

文件编号

COP11

版本

B0

页次

1/5

制定部门

生产部

发布日期

标题

生产过程控制程序

1、目的:

对生产过程的各个环节进行控制,以保证生产计划能按质按量完成。

2、范围:

适用于充电器、线缆、耳机的生产过程控制

3、职责:

3.1生产部

过程控制程序文件

1.目的:在制造过程中,依[生产操作规程]与[检验指导书]进行控制,以确保过程在受控状态下,防患不良品再度发生,做好在制品质量保证。

2.范围:自物料开始上线至成品包装作业完成为止。

3.定义:无4.流程:5.内容:5.1.过程规划5.1.1.依《新产品开发试制控制程序》(TSP7.2),由先期质量规划小组制定[控制计划]以作为过程控制依据。

5.1.2.指导书制定(1)检验指导书拟定:质保部依据[控制计划]及[产品标准]制定[进料检验指导书]、[过程检验指导书]、[成品出货检验指导书],以作为进料、过程、成品或出货检验依据。

(2)作业指导书拟定•产品工程部依据产品质量和过程能力及[控制计划]要求,逐一针对各制造流程建立过程[生产操作规程]。

• [生产操作规程]的内容应包括品名、编号、工程名、所需工具、设备、作业条件及内容、管理特性及方法,以确保质量。

5.2.试制5.2.1.依《新产品开发试制控制程序》规定,执行样品试制。

5.2.2.新开发件其初期过程能力Ppk须达到1.67 (含)以上。

5.3.量试:依《新产品开发试制控制程序》由生产制造部依正式生产模具、材料、设备、过程等所作批量式生产测试,加以验证均能满足[控制计划]各项要求。

5.4.转移量产:依《新产品开发试制控制程序》由先期质量规划小组正式将相关生产用模具、检具、量具等资料转移至生产部门,将相关质量控制资料移转至质保部,开始量产。

5.4.1.[生产操作规程]的执行:各工作站及各项产品须要有[生产操作规程],并置于机台旁边,以便作业员取用,作业人员依[生产操作规程]内容进行操作。

(1)开机、换模或操作人员、原材(物)料有所变更时,应依《产品的监视与测量控制程序》(TSP8.6)中的首件检验方式进行作业设定的验证,确认合格后才投入生产。

(2)现场作业人员于过程中依[生产操作规程]实施自主检查,并立即反应给班长处理。

5.4.2.作业人员于生产前须依照《设备管理与维护程序》(TSP7.7)进行一级预防保养,如清扫、加油、消耗品更换等,并记录于[机器设备日常点检表]。

IATF16949工程规范管理程序(附表格和流程图)

5.1.2与灯具、饰件有关的国家标准、地方标准、行业标准、企业标准

5.1.3 CAD电子数据资料、数模、测绘样件等

5.1.4作业指导书、QC工程表、过程流程图、生产线平面布置图等过程设计资料及设计变更审批单等相关资料。

5.1.5设备使用说明书、设备图纸、安装图纸等设备方面的技术文件。

5.5工程规范的归档管理

5.5.1应分类管理各类技术文件及图纸,并装订成卷宗。

5.5.2对分类管理的技术文件和图纸应做出标识,目录、索引,便于存取查阅。

5.5.3技术中心/各质量技术应建立部门文件资料目录,将所使用的现行文件资料都纳入目录。

5.5.4技术文件及图纸的编号按“工程规范及图纸编号清单”执行。

4.2技术中心负责新开发产品测绘样件及图纸、数模的接收、转换设计、分发、使用、设计变更、技术文件有效版本控制等管理。

4.3量产后的新产品开发档案转移到各公司的质量技术进行管理。

4.4各公司质量技术负责本公司与工艺有关的工程规范的管理。

4.5各车间及相关部门负责管理现使用文件。

5管理程序

5.1工程规范的控制范围

5.3.4工程规范应由技术中心/各质量技术编写并按标准要求审核、批准、发布。

5.3.5工程规范发放由发放部门填写“工程规范发放(回收)登记表”。

5.3.6技术资料及图纸的接收通常有两种渠道

(1)本公司其他部门接收时,应立即转到技术中心,并登入“工程规范接收与转换登记表”中。

(2)当技术中心直接接收时,也应登入本部门的“工程规范接收与转换登记表”中。

程序文件

文件编号

02D4.03

版次

1.0

机密等级

一般

页次

新产品试产及量产导入程序

新产品试产及量产导入程序编制:审核:批准:生效日期:受控标识处:分发号:1.0 目(de)1.1为了能更有效(de)控制新产品(de)生产质量,确保工程文件、客供资料,能准确、及时(de)转化为生产文件,以验证和确认新产品是否适合批量生产;1.2确保问题点能在放产前被发现、处理或提供良好(de)预防措施,保证新产品顺利(de)投入生产.1.3明确并规范新产品样板生产制作和新产品小批量试产过程中各部门职责和范围;1.4使各部门在样板生产制作和小批量试产过程中作业有章可循,有据可依.2.0范围2.1本规范适用于本公司公司汽车零部件小批量试产作业和新产品导入.2.2流程(de)起点为PMC发布(de)小批量试产(新产品导入)任务令,流程(de)终点为产品大规模量产.3.0职责3.1技术部:3.1.1有责任联络客户提供BOMList、包装检验通知单(或包装指引)、配色图、软件发放通知单、PO单、软件、软件平台、工程样机、升级数据线、测试工具等. 3.1.2生管根据小批量试产通知制定并落实生产计划.并开具物料套(领)料单给仓库和生产备料3.1.3物控确认物料库存状态,对缺料部分及时释放物料需求计划.3.1.4跟进物料交期和及时反馈相关问题.3.1.5仓库组负责试产物料(de)接收和发放、半成品和成品(de)入库接收3.2工程部:3.2.1有责任根据业务部或PMC提供(de)文件,编制ProductionFlowChart、生产排位图、SOP、生产注意事项等文件;3.2.2负责制作工装夹具、准备生产所需(de)仪器仪表和工具;3.2.3负责生产线体设备设施架设和调试,负责生产工艺(de)安排和作业人员(de)培训指导;3.2.4负责试产过程中不良品(de)统一维修分析,并提供详细分析报告.3.2.5试产过程中(de)制程技术支持,对产品工艺(de)可制造性进行验证.3.3生产部:3.3.1有责任根据工程部提供(de)SOP、FlowChart进行排拉、组织生产.3.3.2小批量试产执行、物料准备、成品和半成品入库;3.3.3样板制作、试产执行和异常反馈并记录;3.3.4生产组作业人员教育和培训;3.4品质部3.4.1负责记录并监控试产中之品质状况,负责收集并分析试产记录及相关资料,并生成小批量试产品质报表3.4.2负责首件检查,并生成首件检查报告.3.4.3负责监督生产文件、工程文件、客供资料(de)落实和执行.4.0定义4.1新产品4.1.1公司以前未生产(de)产品,包括以下两种:4.1.2新规格品:对成熟方案做适当调整(de)产品4.1.3全新产品:采用新方案,新技术从无到有(de)产品4.2试产4.2.1指新产品在正式生产前为验证其生产工艺和产品(de)可靠性所进行(de)小批量生产,其数量为30-100PCS之间.4.2.2对某些不常用机型,一般只做研发需求(de)数量.4.3评审为了评价作业满足质量要求(de)能力,对作业所做(de)综合(de)、有系统(de)形成文件(de)检查,给出明确(de)通过或不通过(de)结论.参考管理评审控制程序4.4新产品说明会为促进全新产品在试产时(de)顺利进行,由工程部NPI工程师召开(de)会议.会议主要包括:产品结构、产品工艺流程、重要作业方法及检测方法等(de)介绍,同时NPI工程师将对试产作整体规划和要求.并将会议结果列入会议记录中,会议所记录各事项由NPI工程师跟进.会议记录由NPI负责发给相关人员.4.5试产评审会议试产结束后,由NPI工程师召开(de)会议,项目经理、研发工程师、品质部、和生产部、工程部就试产中(de)问题做出一一解决方案.由NPI跟进问题直至解决,并在会议中做出该次小批量试产是否通过(de)决定.会议记录由NPI负责发给相关人员.4.6试产样机由客户或研发部提供(de)试产用其标签并加盖了试产专用章(de)样机(数量为3台,一台交品质部作试产检验依据,一套用来做夹具,另一套用来制作SOP).4.7输入/输入物为完成相关(de)阶段、步骤、任务所必须先行取得并进行了解、参照、分析考虑或作为工作依据(de)信息、文档或数据(如:BOM、ECN、ID、MD、Software).4.8输出/输出物阶段、步骤、任务(de)可检验(de)成果,如文档(SOP、评审报告)、实物(限度样板)等,作为阶段工作完成标志.4.9缓冲时间指下个节点或任务(de)作业指导时间,包括任务作业所需时间和因其它工作正在进行所需(de)过度时间.作为引起冲突时(de)衡量标准.5.0程序5.1工程部根据业务部或PMC提供(de)工程资料如:BOMList、包装检验通知单(或包装指引)、配色图、软件发放通知单、PO单、软件、软件平台、工程样机等,对以上资料进行分析和样机(de)拆装,对产品工艺流程进行设计,依照<<生产计划>>(de)进度安排,按时制作生产文件和工装夹具.5.2工程部根据业务部或PMC提供(de)客供资料及工程样机编写产品流程图<<ProductionFlowChart>>.5.3根据ProductionFlowChart设计出一条生产线,生产线(de)设计一般按以下步骤:5.4.1根据ProductionFlowChart计算单工序标准时间.5.4.2根据单工序标准时间计算出单部机标准时间,根据实际人手计算出每小时(de)产量.5.4.3根据产量大小计算拉线(de)长度,工作台数等.5.4.4根据物料(de)特性和要求及工艺要求选用工具.5.5根据生产流程图编写<<StandardOperatingProcedure>>.5.5.1制作每个工位(de)操作指导书:对每个工位(de)工位名称,工位时间,静电防护,工作内容,工夹具和辅材料等进行文字描述.要求内容通俗易懂,文字简练,需要时用图片进行说明.5.6生产线依据SOP、工程样机和生产注意事项,使用新产品套料,进行组装生产,品质和工程在开始生产半小时内,依据BOMList、包装检验通知单(或包装指引)、配色图、软件发放通知单、PO单、工程样机,检验首件是否正确,并由品质、工程、客户在首件单上签名确认;5.7.1烙铁温度(de)制定:5.7.1.1根据组件Specification要求制定烙铁温度,(测量工具:温度测量仪)5.7.2电批磅力(de)制定5.7.2.1根据工程部提供(de)塑料件(de)材料及螺丝Specification要求,用扭力批经过多次试装来制定电批磅力.(测量工具:扭力批,电批测量仪)5.7.3辅料(de)制定:5.7.3.1根据产品(de)品质要求选择辅料5.7.3.2了解辅料Specification,然后在经过实验证明该辅料对该产品不会造成品质上(de)缺陷.5.7.3.3根据生产计划须要测量出每种辅料(de)用量.5.8生产问题总结5.8.1工程部在新产品顺利量产后,依据生产测试报表、修理报表、品质异常联络单等,制作生产问题总结报告,并召集、主持生产问题总结会议,形成本次生产相关问题(de)最终决议存档.。

新产品实现过程控制程序

质量体系程序文件文件名称:新产品实现过程控制程序文件编号:TMC-QP-D02版本:C0文件修订履历版次修订内容及项号修订人修订日期B1 C0 1、原《新产品导入流程》WI-D02-02,组织结构调整。

2、取代原《新产品导入流程》WI-D02-02,3、增加ROHS的要求。

4、增加项目资料清单5、增加试产费用刘长江刘长江如受控印章并非蓝色,代表此文件不会受到控制及更新,请使用受控文件区分制作审核批准受控号签名刘长江张少春胡春华刘月利日期2006年7月10日发布2006年7月20日实施1目的为规范公司新产品实现过程的运作,确保生产的顺利进行而制定。

2适用范围适用于本公司所有项目的运作过程。

3职责3.1生产技术部3.1.1负责对新机型项目的整体过程进行技术控制,包括试产进度和量产导入进程的控制,试产技术的管理,试产工作的组织与协调,组织召开试产总结会,对试产总结进行汇总;;组织测试方案的设计、测试软件的开发;;;3.2生产部3.3质检部负责根据客户要求制定检验指导书、生产检验计划,提供生产检验报告。

负责物料的来料品质控制。

3.4采购部与PMC部负责按照试产进度制订生产任务单,准备试产物料。

3.5商务部:负责该项目的商务报价,处理物流工作。

4定义试产(PP):新机型需要完成所有生产过程的阶段。

量产(MP):新机型通过量产转移评估即进入的阶段。

导入:新机型由集成到量产的阶段。

NPI:新产品导入。

新产品的生命周期:从本流程来看,项目一般分为:立项阶段、集成阶段、试产评价阶段、批量生产阶段。

5.工作程序5.1立项阶段5.1.1当生产技术部收到TCT项目管理部提供的项目立项文件或者生产技术部组织同客户签定相关的合作合同,由生产技术部通报给相关部门,即代表该项目在TMC立项。

5.1.2新产品的费用计算:a)NRE(主要是夹具)加工费用的报价、收款事宜,具体见《夹具报价作业指导书》b)NPI费用(试产期间的人工费用):在项目导入时的商务谈判中,生产部计算报价,将计算依据和报价金额反馈给商务部,由商务部与合作方确定NPI费用及支付方式。

新产品开发量产交接流程

[供应商审核]、

培训及相关邮件

工新科

1)工新科补齐批产所需的全套工装器具;

2)工新科将全套批产工装器具交接到生产部门,并对指定生产人员做操作管理培训;

3)项目组长检查批量生产移交准备情况。

产品[工装请单]、

[培训记录]、

[批产交接单]、

[新产品移交检查清单]

生产部

项目组长

1)批量生产对应作业人员的配备、技能和质控水平评估,并以相应的培训;

工艺科

质量部

项目组长

1)采购部根据项目小组提供的[采购计划]采购和外协原辅材料、零附件(计划单上须明确采物相关要求及数量与时间),进厂时经检验合格入库;2)生产部根据项目小组提供的[零件试制计划],依相关技术文件和工装器具试制零件,完成后经检验合格入库;3)工艺科验证制造工艺;

4)项目组长跟踪进度和协调处理过程。

项目小组

1)首件样品确认合格后,进入批量生产,在首批订单生产期间,生产管理和质量控制人员应加强过程巡检(加重检验);

2)项目小组应进行针对性跟踪检查指导。

3)各部门发现异常情况,须当即上报,由项目组长组织分析处理。

[制造过程检验记录表]、

[质量信息反馈处理表]

质量部

项目组长

销售部

1)首批产品入库检查应采用加重检验方案检查(包括包装情况);

2)样品寄出后,销售部应及时跟踪客户收样时间与确认结果,记录在[样品跟踪记录表]上,并将信息反馈业务部;

3)业务部将客户对样品确认的信息以[内部联络单]方式通知项目小组。

[送货单]、

[检验报告报告]

PPAP文件(要求时)、

[样品跟踪记录表]、

客户邮件资料、

[内部联络单]

量产产品初期流动管理规定

<量产产品初期流动管理规定>目录1 目的和说明 (3)2 范围和应用 (3)3 参考文件 (3)4 程序信息 (3)5 缩写、定义和术语 (5)6任务和责任 (6)7过程指标 (6)8附件 (6)1 目的和说明:本管理规定能有效控制供方产品、我司产品批量生产初期过程质量,杜绝初期批量问题发生,同时验证生产线产品一致性。

2 范围和应用:本程序适用于xxxx公司新产品或变更产品量产初期质量管理。

3 参考文件:4 程序信息:4.1确定量产产品初期流动管理项目LS 节点通过前14个工作日,由AQE根据项目质量计划、产品特殊特性及项目QTM,确定《量产产品初期流动管理项目》。

4.2 组织召开量产产品初期流动管理评审会4.2.1 AQE邮件通知项目团队《量产产品初期流动管理项目》,并在2个工作日内组织项目小组成员、质量部、制造部等召开会议对产品批量后可能存在的风险进行评估,评审《量产产品初期流动管理项目》,同时就初期流动管理的每个零部件所需要检查的特性进行讨论并达成一致意见。

AQE在讨论完成后形成会议纪要发相关部门。

4.2.2 向供方发出产品初期流动管理通知若有供方零部件需要管控,由先期STA根据会议纪要,完成《***项目供应商产品初期管理通知》的拟定和审批,并于1个工作日内向供方发出,供方有异议的,对供方反馈的问题进行可行性评审,如评审后还是需要进行产品初期流动管理,则要求供方按初期流动管理通知执行。

供方零部件管控按等级划分,分为特管、一般管控。

4.3 制定产品初期流动管理验证计划4.3.1 我司自制零部件和座椅总成的《量产产品初期流动管理验证计划》由AQE在初期流动管理评审会后2个工作日内制定完成;验证计划中检查特性所需要的量具的精度不低于后期批量生产时所用的量具的精度。

4.3.2外购零部件的《量产产品初期管理验证计划(供方)》在收到通知后2个工作日内制定产品初期管理验证计划并交先期STA审核;供方提交的验证计划中产品的检查特性要不少于评审会讨论确定的检查特性,并对作业人员的知识和技能方面有关的特征(如:作业遗忘、遗漏工序、外观检查、零部件错装等)进行验证;验证计划中检查特性所需要的量具的精度要高于后期批量生产时所用的量具的精度;先期STA审核供方提交的验证计划,审核通过后对其进行批准,并督促供方按批准后的验证计划开展工作。

产品制造地转移程序

产品制造地转移程序0目的 :1.1规范产品转移流程,确保产品转移顺利。

2.0范围 :2.1凡华琦已经量产承认後转移到新制造地生产之产品均属之。

3.0权责单位:3.1资材:提出产品转移。

3.2华琦研发:汇整文件资料。

3.3财务:报价。

3.4康硕工程:转移产品试产文件发行。

3.5康硕生产部门(康硕冲压,电镀,射出及装配部):设备验收。

4.0 名词定义:(无)4.1 PRA:4.2 设备免表:5.0作业程序:5.1产品转移需求:5.1.1华琦已经量产承认後之产品需转移至康硕生产之产品。

5.1.2由资材生管依生产需要填写PRA表单提出产品转移需求,将其转移产品名称/料号及预定转移时程表提出,依PRA签核规定会签相关单位。

5.2费用预算:5.2.1康硕工程收到产品转移PRA时,确认该项产品在康硕是否已有完成专案评估及费用预算并已签核完成。

5.2.2若预算已签核完成,则依专案评估预算执行。

5.2.3若预算未提出则由华琦研发提供产品专案评估及费用预算等相关文件,由生管转交康硕工程,工程依”新产品开发流程”进行。

5.3转移文件汇整:5.3.1由研发产品转移人员填写”产品转移点检表”。

点检资料有:产品图面、各阶零件图面、包材图面、产品相关规范及产品相关品质承认报告(需有全尺寸检验报告/相关材料材质证明)、制程SOP、QC工程图、产品开发先期资料、样品(最少需15PCS成品+20套零件)及模治具/设备清单等。

5.3.2文管中心依”产品转移点检表”内容负责管制文件副本及电子档制作,品保部负责转移产品相关检验记录及测试方法/测试治具。

5.3.3财务依设备转移清单内容计算设备转移价格。

5.4制作产品移转书:5.4.1研发产品转移人员将产品转移点检内容资料副本及电子档汇整成产品移转书,并向文管中心索取移转编号。

5.4.2产品移转书注明该产品ECN权责单位,由负责RD依产品在市场状况决定权责单位。

5.4.3将移转书送单位主管审核後交康硕工程文管,并将工程主管审核後之移转书封面/目录及产品转移点检表回传华琦文管中心。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

量产转移控制程序文件 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

文件名

文件编号:QP/

版本/修改状态:A

发布日期:201

1目的

通过对量产产品的转移过程进行控制,确保转产后的产品满足规定的质量、成本和周

期要求,顺利实现向客户交付稳定的产品。

2 适用范围

适用于集团公司内已经量产,根据需要从其他分子公司转产到佛山航天华涛或从佛山

航天华涛转产到集团内其他分子公司的汽车零部件产品。

3 职责权限

3.1 市场部

3.1.1负责转产产品的提出;

3.1.2负责转产产品的顾客申请;

3.2技术部

3.2.1负责转产计划的制定和转产通知的下达;

3.2.2负责项目关闭前转产工装、模具、检具及产品技术文件的准备和齐套;

3.2.3负责转产期间的技术支持;

3.2.4负责接收并评审转产产品工装、模具和检具等实物的完好性,

3.2.5负责接收并评审与转产产品相关的技术资料的完整性和适用性;

3.2.6负责组织转移产品的异地试生产验证,整理、汇总、提交PPAP资料。

3.3制造部

3.3.1负责转产前产品生产周期、质量和成本数据的统计。

3.3.2负责转产产品的产能评估和平衡。

3.4 物流部

3.4.1负责转产工装、模具和检具等实物的物流运输;

3.4.2负责转产期间产品交付的保证;

4 术语

(无)

6记录

(无)

8 参考文件

8.1 QP/HT-FS/20《制造过程控制程序》8.2 QP/HT-FS/12《项目管理程序》

8.3 QP/HT-FS/16《生产件批准程序》。