环己酮生产技术及其工艺路线分析

环己烷氧化制备环己酮

目录环己烷的氧化制环己酮工艺技术作者:指导教师:摘要:环己酮是制备己内酰胺、己二酸的主要中间体,也是制备各种乙烯树脂漆的主要原料,并且被广泛用作许多高分子聚合物的溶剂,因此,环己酮在有机化工、涂料工业等方面都有着极其重要的作用。

目前世界上环己酮生产工艺路线按原料分主要有3种:环己烷液相氧化法、苯酚加氢法和水合法。

山东方明化工有限公司是由环己烷氧化制环己酮,该工序下同时还生成一些其他物质,如环己醇、X油、轻质油等。

合成和制备环己酮的方法较多,工业化生产方法主要有苯酚加氢法;苯部分加氢法;环己烷氧化法。

其中环己烷氧化法的应用最为普遍,本文对以苯为起始原料的合成环己烷然后氧化成环己酮,对公司生产环己酮的过程及原理做了详细叙述,对于生产中出现的异常现象做出合理的解释,也给出其处理方法。

本论文重点介绍了环己烷氧化制备环己酮工艺技术。

关键词:环己烷;环己酮;氧化;进展引言环己酮是一种重要的有机化工产品,是制造尼龙、己内酰胺和己二酸的主要中间体,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体。

1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮。

1943年德国I.G.Farben公司建成了苯酚加氢法合成环己酮生产装置。

1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展。

本论文突出详述了环己烷氧化制环己酮生产过程。

项目概述公司概况山东方明化工股份有限公司拥有的8万吨/年环己酮装置是目前国内单套最大的环己酮生产装置,采用先进的工艺,各种消耗特别是苯耗、碱耗是国内乃至世界最低的,具有较强的市场竞争力。

公司隶属山东洪业集团,公司董事长余庆明先生是全国五一劳动奖章获得者、并先后荣获全国优秀企业家、山东省劳动模范等荣誉称号,现为山东省人大代表。

年产10万吨环己酮生产工艺的设计-毕业论文

---文档均为word文档,下载后可直接编辑使用亦可打印---摘要环己酮是一种重要的化工原料和工业溶剂,广泛应用于涂料、纤维、农药、印刷、橡胶和有机溶剂等领域。

本设计综述了环己酮国内外的研究进展、市场情况及其下游产业的发展现状。

对环己酮的工艺方法进行了各方面的比较,最终选取了环己烯水合法生产工艺。

本设计采用环己烯为原料,将工艺分为三个工段,第一个工段是环己烯水合法制环己醇和环己醇的精制;第二个工段是环己醇脱氢法制环己酮以及环己酮产品的提纯;第三个是回收工段,由于环己烯的单程转化率较低,因此需要对环己烯溶液进行回收来循环利用。

其中,环己烯水合工艺使用改性的HZSM -5分子筛催化剂,而环己醇脱氢工艺使用铜-硅催化剂。

设计过程中进行了主要工段的物料衡算和热量衡算,对环己酮精馏塔进行了一系列的工艺计算,并选取了适合的附属设备,叙述了厂址概况和原料来源、厂区布置以及环境保护等内容。

最终绘制了该工艺的PFD图、PID图、车间主要设备布置图和主要设备结构图,初步确定了工艺。

关键词:环己烯水合法;环己醇脱氢;环己酮;精馏;工艺计算Cyclohexanone production process design with annual output of100,000 tonsAbstractCyclohexanone is an important chemical raw material and industrial solvent, widely used in coatings, fibers, pesticides, printing, rubber and organic solvents. This design summarizes the research progress, market situation and development status of downstream industries of cyclohexanone at home and abroad. The technical methods of cyclohexanone were compared in various aspects, and finally the cyclohexanone hydrated production process was selected.This design uses cyclohexene as the raw material and divides the process into three stages. The first stage is the refining of cyclohexanol and cyclohexanol by the cyclohexene hydration; the second stage is the cyclohexanone produced by the cyclohexanol dehydrogenation method. And the purification of cyclohexanone products; the third is the recovery section, because the cyclohexene conversion rate is low in one pass, the cyclohexene solution needs to be recovered for recycling. Among them, the cyclohexene hydration process uses a modified HZSM-5 molecular sieve catalyst, and the cyclohexanol dehydrogenation process uses a copper-silicon catalyst.In the design process, the material balance and heat balance of the main section were carried out, a series of process calculations were carried out on the cyclohexanone rectification tower, and suitable auxiliary equipment was selected. Environmental protection and other content. Finally, the PFD diagram, PID diagram, main equipment layout and main equipment structure diagram of the process were drawn, and the process was preliminarily determined.Keywords: Cyclohexene hydration; Cyclohexanol dehydrogenation; Cyclohexanone; Distillation; Process calculation目录1前言 (1)1.1环己酮的研究进展和意义 (1)1.1.1环己酮的性质与用途 (1)1.1.2国内外研究进展 (1)1.1.3研究意义 (1)1.2市场分析 (2)1.2.1国外市场 (2)1.2.2国内市场 (2)1.3下游产业的发展现状 (5)2工艺选择 (6)2.1工艺方法的介绍 (6)2.1.1苯酚加氢法 (6)2.1.2环己烷液相氧化法 (6)2.1.3环己烯水合法 (7)2.2工艺方法的比较与确定 (7)2.2.1环己酮的质量比较 (7)2.2.2原料消耗比较 (8)2.2.3工艺安全性比较 (8)2.2.4环保情况比较 (9)2.2.5工艺方法的确定 (9)2.2.6催化剂的选用 (9)2.3工艺流程 (10)2.3.1环己烯水合法制环己醇工段 (10)2.3.2环己醇催化脱氢制环己酮工段 (11)2.3.3环己烯溶液回收工段 (11)3物料衡算 (12)3.1生产条件 (12)3.2物料物性参数 (12)3.3环己烯水合反应器物料衡算 (12)3.4环己醇精馏塔物料衡算 (14)3.5环己醇脱氢反应器物料衡算 (15)3.6轻塔物料衡算 (17)3.7环己酮精馏塔物料衡算 (18)3.8比例因子 (19)4热量衡算 (20)4.1环己酮精馏塔 (20)4.1.1操作压力 (20)4.1.2操作温度 (20)4.1.3饱和蒸气压 (22)4.1.4平均摩尔质量 (22)4.1.5平均密度 (23)4.1.6平均表面张力 (25)4.1.7平均粘度 (26)4.1.8比热容 (27)4.1.9气化潜热 (28)4.1.10热量衡算 (28)4.2环己烯水合反应器热量衡算 (29)4.2.1原料进入热量 (29)4.2.2产物流出热量 (29)4.3环己醇脱氢反应器热量衡算 (30)4.3.1原料进入热量 (30)4.3.2产物流出热量 (30)5环己酮精馏塔工艺设计 (32)5.1环己酮精馏塔的塔径 (32)5.1.1相对挥发度 (32)5.1.2最小回流比 (32)5.1.3平衡级数和进料位置的确定 (32)5.1.4实际塔板数和进料板位置 (35)5.1.5全塔气液相负荷 (35)5.1.6塔径的计算 (36)5.2溢流装置 (37)5.2.1堰长 (37)5.2.2弓形降液管的宽度及横截面积 (38)5.2.3降液管底隙高度 (38)5.3塔板布置 (39)5.3.1塔板类型 (39)5.3.2塔板的布置 (39)5.3.3筛孔数n与开孔率φ (39)5.4流体力学验算 (40)5.4.1塔板压降 (40)5.4.2雾沫夹带量ev的验算 (42)5.4.3漏液的验算 (43)5.4.4液泛的验算 (43)5.5塔板负荷性能图 (44)5.5.1液沫夹带线 (44)5.5.2液泛线 (45)5.5.3液相负荷上限线 (46)5.5.4漏液线 (46)5.5.5液相负荷下限线 (47)5.5.6负荷性能图 (47)5.5.7操作弹性 (48)5.6塔体总高度 (48)5.6.1塔顶封头 (48)5.6.2塔顶空间 (49)5.6.3塔底空间 (49)5.6.4人孔布置 (49)5.6.5进料板处板间距 (49)5.6.6裙座 (49)6附属设备的选取 (51)6.1塔的接管 (51)6.1.1进料管 (51)6.1.2回流管 (51)6.1.3塔底出料管 (51)6.1.4塔顶蒸汽出料管 (52)6.1.5塔底蒸汽进气管 (52)6.2进料泵的选取 (52)6.2.1流体阻力损失 (53)6.2.2泵的扬程 (53)6.3冷凝器的选取 (54)6.3.1热负荷及冷凝水的用量 (54)6.3.2平均温差及换热面积 (54)6.3.3冷凝器的选取 (54)6.4再沸器的选取 (55)6.4.1热负荷 (55)6.4.2平均温差及换热面积 (55)6.4.3再沸器的选取 (55)7厂址概况和原料来源 (56)7.1厂址概况 (56)7.2公共工程 (56)7.3交通运输 (56)7.4气候条件 (56)7.5原料来源 (57)8车间布置 (58)8.1车间布置依据 (58)8.2生产工艺对设备布置的要求 (58)8.3车间的布置 (59)9自动控制方案 (60)9.1泵的控制方案 (60)9.2压缩机的控制方案 (60)9.3换热器的控制方案 (61)9.4塔设备的控制方案 (62)9.4.1压力控制 (62)9.4.2液位控制 (62)9.4.3温度控制 (63)9.5储罐的控制方案 (63)9.5.1回流罐的控制 (63)9.6反应器的控制方案 (64)9.6.1反应压力的控制 (64)9.6.2反应温度控制 (64)10环境保护 (65)10.1废水处理 (65)10.2废气处理 (65)10.3废固处理 (65)10.4噪声处理 (65)参考文献 (66)谢辞 (67)附录 (68)1前言1.1环己酮的研究进展和意义1.1.1环己酮的性质与用途环己酮是一种无色透明液体,泥土味。

最新实验六环己酮的制备ppt课件

环已酮的制备

一、实验目的 二、实验原理 三、主要仪器及试剂 四、实验步骤 五、实验关键及注意事项 六、思考题

一 实验目的

学习由醇氧化制备酮的基本原理。 掌握由环已醇氧化制备环己酮的

实验操作。

(一)粗品制备

1.投料 a).在100ml圆底烧瓶中放入20ml冷水,慢慢加入5ml 浓硫酸充分混合后,振摇下缓慢加入4ml(3.85g,38.5 mmol)环己醇,并将混合液温度降至30℃以下。 b).将7.0g(23.2mmol)重铬酸钠溶于盛有4ml水的烧 杯中。

改制后机构需要整合,部分管理制度和流程要及时 修改。

随着管理模式的转变,对人员要重新培训,岗位重 新调整。

食品安全管理和员工的后勤优质服务依旧为华瑞公 司的重点工作。

了解员工需求,怎样才能使后勤服务的员工 干好工作,是我一直以来思考的问题。

改制后机构需要整合,部分管理制度和流程要及时 修改。

随着管理模式的转变,对人员要重新培训,岗位重 新调整。

食品安全管理和员工的后勤优质服务依旧为华瑞公 司的重点工作。

了解员工需求,怎样才能使后勤服务的员工 干好工作,是我一直以来思考的问题。

工资保障是根本 安全稳定是基础 培训学习是需要 人格尊重是要求 规范管理是关键

2. 反应 用滴管将重铬酸钠溶液分批加入圆底烧瓶中温度计套管插入温度计测温,氧化反应 开始后,混合液迅速变热,且橙红色的重铬酸盐变为墨绿 色的低价铬盐。当烧瓶内温度达到55℃时,可用冷水浴适 当冷却,控制温度不超过60℃。待前一批重铬酸盐的橙色 消失之后,再加入下一批。

下面我就自己一年来的学习和工作情况做简要 汇报:

一、工作回顾 1、认真学习,不断提高政治素质 2、确保稳定,做好后勤服务员工思想工作 3、恪尽职守,扎扎实实做好本职工作 4、注重安全,确保了无食品安全事件和甲型

-环己酮的制备

有机化学实验报告实验名称:环己酮的制备学院:化学工程学院专业:化学工程与工艺班级:班姓名:学号指导教师:日期:2011.11.27一、实验目的1、了解氧化法制备环已酮的原理和方法,进一步了解醇和酮的区别和联系。

2、掌握萃取、分离和干燥等实验操作及空气冷凝管的应用。

二、实验原理三、主要试剂及物理性质仪器:250ml三颈烧瓶、搅拌器、滴液漏斗、温度计、冷凝管、接收器、分液漏斗;药品:环己醇5g、冰醋酸、次氯酸钠溶液、沸石、饱和亚硫酸钠溶液、氯化铝、碘化钾淀粉试纸、无水碳酸钠、氯化钠、无水硫酸镁。

四、试剂用量规格250m l三颈烧瓶、环己醇5g、沸石适量、氯化铝3g、10ml饱和氯化钠溶液五、仪器装置(a)环已酮制备装置(b)空气冷凝蒸馏装置六、实验步骤和实验流程时间步骤现象9:08在250mL三颈瓶中加入5.2mL环己醇和25mL冰醋酸,摇匀反应物准备反应物9:20开动搅拌器,滴加38ml次氯酸钠溶液温度计读数为27℃9:3338ml次氯酸钠溶液滴加完毕,继续搅拌溶液无明显变化9:38用玻璃棒蘸取少许溶液与KI淀粉试纸KI淀粉试纸呈紫色9:39继续搅拌30min,使反应完全溶液无明显变化10:09 加入饱和亚硫酸氢钠溶液2-3d,蘸取少许与KI淀粉试纸KI淀粉试纸不变紫色10:13加入30ml水、3g氯化铝和几粒沸石,组装蒸馏装置氯化铝完全溶解再开始蒸馏10:20开始蒸馏溶液无明显变化10:36开始蒸馏出液体温度计读数为96.5℃11:12蒸馏结束蒸馏至流出液无油滴滴出11:50在搅拌下向流出液分批加入无水碳酸钠至中性,再加入精制食盐,倒入分液漏斗取上层有机层12:25称量有机层M锥形瓶=49.07g,M总=50.75g,M=1.68g粗产=1.68/5*100%=33.6% 12:40加入无水硫酸镁干燥有机层被干燥12:54开始蒸馏温度开始上升13:00出现前馏分馏分符合食盐要求13:05开始接受馏分温度计读数为138℃13:18结束蒸馏,计算产率产率=[( 1.68/16.5)*8.94/5]*100%=18.2%七、实验结果处理1、M锥形瓶=49.07g,M总1=50.75g,M产1=1.68g粗产=1.68/5*100%=33.6%2、五组:M总2=16.5g,M产2=8.94g五人总产率=(8.94/16.5)*100%=54.2%个人产率=[(1.68/16.5)*8.94/5]*100%=18.2%八、实验讨论1、38ml次氯酸钠溶液的滴加要缓慢2、反应中控制好温度,温度过低反应困难,过高到副反应增多。

环己酮生产技术

环己酮生产技术(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--环己酮装置生产技术二〇一一年一月苯加氢技术1 综述以纯苯和氢氮气为原料,在填充有镍催化剂的反应器中进行加氢反应,生成环己烷,供氧化工序作为原料使用。

2 反应原理主反应C6H6+3H2 C6H12+mol(温度162—173℃附有Ni-AL2O3)副反应①当反应温度高于200℃时,会生成甲基环戊烷:C6H6+3H2 - CH3C6H6+9H2 6CH4↑③温度过高(>600℃)且氢气分压较低时,甲烷进一步深度裂解生成碳:CH4 C+2H2↑④生成的碳与原料气中的氧结合,生成一氧化碳和二氧化:2C+O2 2COC+O2 CO2氧化技术1 综述以环已烷与空气为原料,通过环已烷液相空气氧化,以获得以环已基过氧化氢为主的氧化液,再经水溶性钴盐的定向催化分解作用,将过氧化物分解以获得环已酮、环已醇混合物。

2 反应原理环已烷氧化是一个极为复杂的烃类氧化反应过程。

一般认为其属于链锁反应中的退化支链反应,其反应过程通常可简单表述如下:氧化与分解过程1液态不已烷与空气中的氧在165℃、 (G)和无催化剂条件下反应,生成环已基过氧化氢:环已基过氧化氢(简称:过氧化物)催化分解生成环已酮和环已醇:过氧化物在酸性,碱性或较高温度等条件下,分解速度加快;在钴盐催化剂存在下,不但使分解反应速度加快,还朝着生成环已酮与环已醇的方向进行,从而可提高分解的收率.环已烷也可直接氧化生成环已醇和环已酮环已酮可通过环已醇进一步氧化生成,其过程复杂,且生成量较少,其反应历程可简化写作:环已酮与环已醇比环已烷更容易氧化,在氧化过程中发生一系列副反应,生成以已二酸为代表的各种羧酸:生成的羧酸与环已醇反应,可生成各种羧酸环已醇酯:皂化过程在分解器中,羧酸与氢氧化钠发生中和反应,生成羧酸钠盐和水:酯发生水解,生成羧酸盐和环已醇:在氧化与分解过程中不可避免地还要生成一些其他酸、酯、杂酮、醛类等杂质,这些杂质在二次皂化过期作废程中,在都转化为高分子的偏聚物等,为有利于在粗馏工序中将基加以分离,从而提高产品环已酮的质量,而采用二次皂化。

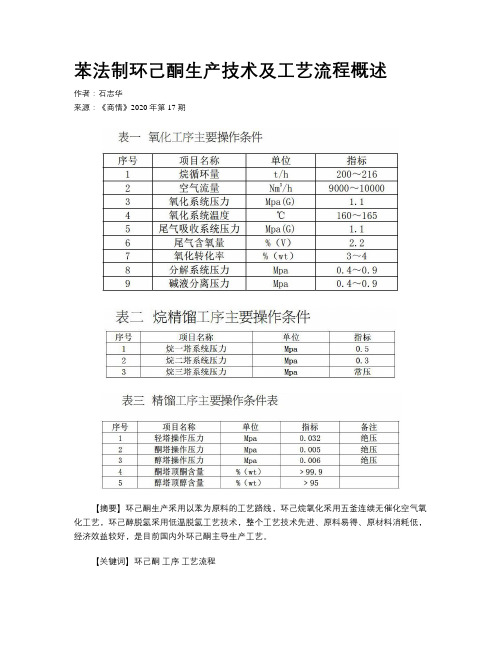

苯法制环己酮生产技术及工艺流程概述

苯法制环己酮生产技术及工艺流程概述作者:石志华来源:《商情》2020年第17期【摘要】环己酮生产采用以苯为原料的工艺路线,环己烷氧化采用五釜连续无催化空气氧化工艺,环己醇脱氢采用低温脱氢工艺技术,整个工艺技术先进、原料易得、原材料消耗低,经济效益较好,是目前国内外环己酮主导生产工艺。

【关键词】环己酮工序工艺流程1、环己酮生产方法及工艺路线随着石油化工的发展,大量廉价的苯从石油中直接提取,以苯为起点原料的环己酮工艺路线随着原料市场的充实,已占据环己酮生产的主导地位。

由于苯法工艺流程成熟,原料易得,采用该工艺生产的环己酮占世界總产量的80%,我国的环己酮都是采用以苯为原料的工艺路线生产。

(1)无催化氧化工艺新鲜环己烷与循环环己烷混合后依次进入串联的五台氧化反应釜,经过加压的空气,定量加入各反应釜中,反应釜采用釜式内导流筒气升式结结构。

氧化反应由自由基诱导控制,反应控制在温度160~165℃、压力1.2Mpa(G)条件下进行。

氧化产品为环己基过氧化氢经醋酸钻催化分解得到环己酮和环己醇混合物,再经中和、精馏、脱氢等一系列工艺过程,得到环己酮产品。

无催化氧化工艺环己烷的转化率控制在3.5~4%,氧化收率80%左右。

(2)有催化氧化工艺钻盐法、硼酸法统称为有催化氧化工艺。

2、苯法制环己酮生产工序及工艺流程2.1 氧化工序:环己烷氧化采用无催化空气氧化工艺路线。

环己烷在一定温度、压力下,被空气氧化成环己基过氧化氢,环己基过氧化氢在醋酸钻催化剂的作用下,低温定向分解成环己酮和环己醇。

为了尽量减少副反应的发生,氧化反应环己烷转化率控制在3.5%,环己烷氧化收率大于80%。

工艺流程说明:冷环己烷自冷烷泵来,分成两路。

一路送入洗涤塔中部,一路经洗涤塔冷却器冷却后,送入洗涤塔顶部,冷烷在洗涤塔内与尾气充分接触,冷却回收尾气中的环己烷,塔釜环己烷进入烷水分离器,塔顶气相进入吸收塔。

烷水分离器的液相保持一定的停留时间,实现油水分层,上层油相送人直接热交换塔顶部作喷淋液体,下层水相送人废碱闪蒸塔浓缩废碱液。

环己酮的制备

环己酮的制备2篇环己酮是一种重要的有机化合物,具有广泛的应用领域。

它的制备方法有多种,下面将分别介绍两篇关于环己酮的制备方法的文章。

篇一:环己酮的制备方法一环己酮,又称己内酮,是一种具有六个碳原子的环状有机化合物。

它可以通过多种方法制备,其中一种常用的方法是经过环己烯的氧化得到。

下面将详细介绍环己酮的制备方法。

环己烯是环己酮的前体化合物,其制备方法比较简单。

可以通过环己烷经过加热和脱水反应得到环己烯。

首先,在适当温度下,将环己烷加热至热解温度,使环己烷分子发生裂解。

裂解过程中,环己烷的碳原子在分子内重新排列,形成环己烯。

然后,通过脱水反应,将环己烯中的一个氢原子和一个羟基(-OH)从分子中去除,得到环己烯。

得到环己烯后,可以进行氧化反应制备环己酮。

氧化反应一般采用氧气或者氧化剂如过氧化氢等。

在适当的温度和压力条件下,将环己烯与氧气或氧化剂反应,可以将环己烯中的一个双键氧化成酮基,得到环己酮。

这种方法制备环己酮的优点是反应条件温和,产品纯度较高。

然而,这种方法的缺点是原料成本较高,以及氧化反应条件对反应结果有一定影响,需要控制反应条件以提高产率。

篇二:环己酮的制备方法二环己酮是一种重要的有机化合物,广泛应用于化学、医药等领域。

除了前文介绍的环己烯氧化法外,还有其他方法可以制备环己酮。

下面将介绍另一种方法。

环己酮可以通过己烯酸的加氢氧化反应制备。

首先,将己烯酸与过量的氧气反应,进行氧化反应。

在适当的温度和压力条件下,己烯酸中的一个碳碳双键被氧化成羧基,生成环己酮酸。

然后,通过加氢反应,将环己酮酸中的酸基还原为碳氢键,得到环己酮。

这种方法相比于环己烯氧化法具有更简单的操作步骤。

己烯酸作为原料易于制备,并且成本相对较低。

同时,在反应过程中,可以通过控制加氢的条件来提高反应的选择性和收率。

总结起来,环己酮是一种重要的有机化合物,具有广泛的应用领域。

环己酮可以通过环己烯氧化法和己烯酸的加氢氧化反应两种方法进行制备。

环己酮制备

环己酮的制备环己酮的制备一、实验目的(1)学习醇氧化制备酮的反响原理和实验方法;(2)经过二级醇转变为酮的实验,进一步认识醇与酮的差别;(3)稳固蒸馏、干燥等基本操作。

二、实验原理醛和酮可用相应的伯醇和仲醇氧化获得。

在实验室中常用的氧化剂是重铬酸钠。

酮虽比醛稳固,能够留在反响混淆物中,但一定严格控制好反响条件,勿使氧化反响进行得过于剧烈,不然产物将进一步遭到氧化而发生碳链断裂。

主反响:副反响:三、反响试剂、产物、副产物的物理常数四、药品、试剂的用量及产物的理论产量五、实验流程图六、实验装置图蒸馏装置图七、实验内容在 250ml 圆底烧瓶内,放入 60ml 冰水,一边摇动烧瓶,一边慢慢地加入 10ml 浓硫酸(需要注意分批边加边摇动,以防有机物碳化变黑),再当心加入 10.4ml (0.1mol )环己醇。

将溶液冷却至 15℃。

在 100ml 烧杯内,将 10.4g(0.035mol )重铬酸钠水合物溶于 10ml 水中,将此溶液冷却到 15℃。

在搅拌下,分几批加到环已醇的硫酸溶液中,使反响物充足混淆。

第一批重铬酸钠溶液加入后,不久反响物温度自行上涨;反响物由橙红色变为墨绿色 [1] 。

待反响物的橙红色完整消逝后,方可加下一批。

假如反响液温度升到55℃时,可用冷水浴适合冷却控制反响温度不超过 55℃。

待重铬酸钠溶液所有加完后,持续搅拌直至反响温度出现降落趋向。

再持续搅拌5-10min 。

而后加入 1-2ml 甲醇以复原过度的氧化剂 [2] 。

在反响物内加入50ml 水及沸石(沸石有什么作用?),改装成蒸馏装置(直接用 75°弯管连结冷凝管),在电热套上加热蒸馏,把环己酮和水一同蒸出来 [3] ,直到馏出液不再污浊后再多蒸出 10-15ml ,(约共采集约馏出液40-50ml )[4] 。

馏出液加入约 8g 精盐,搅拌促进其溶解 [5] 。

将此液移入分液漏斗中,静置。

分别出有机层(如何确立哪一层为有机层?),并用无水硫酸镁干燥(如何确立无水硫酸镁的用量?)。

环己酮 生产工艺

环己酮生产工艺

环己酮的生产工艺主要包括氧化法和胺法。

1. 氧化法:环己酮的氧化法生产是通过将环己烷氧化反应生成环己酮。

具体工艺如下:

首先,将空气通过压气机压缩,然后进入氧化锅内与催化剂进行接触。

催化剂通常采用金属盐类,如钼酸铵、钒酸铵等。

催化剂可以使氧化反应发生在较低的温度和压力下,提高反应效率。

反应温度一般在150-200℃之间,压力在1-3 MPa之间。

经过氧化反应后,得到的反应产物进入分离装置,分离出环己酮和未反应的环己烷以及其他副产物。

2. 胺法:环己酮的胺法生产是通过环己烷和氨的反应生成环己胺,再对环己胺进行氧化反应得到环己酮。

具体工艺如下:首先,将环己烷和氨进行反应,生成环己胺。

环己胺的反应温度一般在100-150℃之间,压力在1-2 MPa之间。

然后,将环己胺与空气在催化剂的作用下进行氧化反应,生成环己酮。

催化剂通常采用钼酸铵等。

环己酮的氧化反应温度一般在150-200℃之间,压力在1-3 MPa之间。

最后,通过分离装置将反应产物中的环己酮和其他副产物进行分离。

环己酮生产技术和工艺路线探讨

环己酮生产技术和工艺路线探讨【摘要】随着我国经济的不断发展,各行经济得到了飞快的进步,特别是有机化工原料,其中环己酮有了较大发展,环己酮是一种有机化工原料,它实质上是作为一种中间体出现,是己内酰胺和己二酸及的中间体,三者一般情况下都是配套生产,具有低毒、很好的溶解性和价格低的特点,用作油漆、皮革抛光剂和油墨增溶剂等,广泛的使用在医学和农药中。

我国环己酮生产开始于50 年代,发展比较早,但是发展相对比较缓慢,通过技术的提高产量也比较高。

本文主要阐述了环己酮生产技术和工艺路线研究。

【关键词】环己酮生产技术工艺路线1引言环己酮是一种重要的有机化工原料,是生产己内酰胺和己二酸及其盐的主要中间体。

随着社会的发展,多个行业对环己酮的需求越来越多,环己酮一般由己内酰胺和己二酸厂配套生产,由于它具有其他化学品所不其备的高溶解性、低毒和相对较低的价格等特点,受到市场的好评。

目前环已酮已经广泛用作高档溶剂、油漆和油墨增溶剂、皮革抛光剂等,发挥了巨大的社会效益,取得了良好的经济效益。

随着近几十年来我国环己酮生产的推移,我国市场对环已酮质量提出了更高的要求,目前的环己酮生产环境已经难以与规范化要求相适应,需要更快的发展转变,才能满足社会需求。

2目前环己酮生产现状分析1994年我国的环己酮生产能力就已经达到了11.59万吨/年,有六家生产企业。

2004年巴陵公司7万吨/年生产能力的装备投入生产。

2006年国内环己酮的生产能力已经达到了42.6万吨/年,产量为35吨/年。

目前环己酮的生产工艺主要按照起始原料的不同分,主要有苯酚法与苯法,而苯法工艺又分为环己烷法和环己烯法。

2.1苯酚法苯酚法历史起源较早,主要是利用镍作催化剂,苯酚通过与氢的结合得到环己醇,之后通过锌的催化脱氢,制得环己酮。

它的工艺流程相对较短,需要的设备数量也不是很多,得到的产品环已酮纯度高,质量非常可靠。

但是这种制作方法原料匮乏,生产成本高,目前很多企业已经放弃了这种生产模式,只有美国少数几家公司利用自产的苯酚进行已内酰胺的生产。

环己酮生产技术及其工艺路线分析

环己酮生产技术及其工艺路线分析环己酮生产技术及其工艺路线分析摘要:作为一种重要的有机化工原料,环己酮它在工业上主要用来作为有机合成的溶剂及原料,在我国有65%以上的环己酮被当做生产己内酰胺的原料。

本文从环己酮的性质、用途及生产技术着手,对现有的环己酮工艺路线加以对比和分析,提出了一些能够有效提高环己酮生产率的合理建议。

关键词:环己酮生产技术工艺路线环己酮作为一种重要的化工原料和化工溶剂,既是制造己内酰胺、己二酸和尼龙的重要中间体,也可以用来作为甲基丙烯酸、硝化纤维、氯乙烯聚合物及其共聚物的油漆等。

伴随我国化纤工业的迅猛发展,工业中已内酰胺的产量逐年在增加,同时对环己酮的需求量也越来越大,因此,它具有广阔的开发利用前景。

一、环己酮的生产技术从起始原料上分,现代工业生产环己酮的主要方法有苯酚法和苯法,后者在工艺上又被氛围环己烯法和环己烷法。

1.苯酚法生产环己酮采用苯酚法生产环己酮是工业化生产最早用来制备环己酮的方法,其具体过程是,首先在苯酚中添加镍作为催化剂,并通过加氢作用生成环己醇,然后在锌的催化作用下将环己醇脱氢,最后生成环己酮。

这种生产方法工艺路线流程简单,且制得的环己酮产品质量与纯度均很高。

只是苯酚的价格昂贵且材料短缺,因而目前只有少数的几家美国公司利用该工艺技术进行制备环己酮和己内酰胺的生产[1]。

2.环己烷法生产环己酮目前有液相加氢和气相加氢两种苯加氢的方法。

后者在工业上的应用比较广泛。

气相加氢法是指将镍或铂作为催化剂放置在固定床中,将一定压力下气相的苯和氢气通过镍铂催化剂床层,使之发生加氢反应,而生成环己烷产物。

然后在空气或贫氧的环境下,令环己烷发生氧化反应,从而得到环己酮及环己醇。

由该方法制得环己酮的过程中,当对环己烷进行氧化反应时还会产生一定数量的副产物,需要加以焚烧处理。

最后,将环己酮和环己醇加以分离,得到纯净的环己酮;并在锌钙等催化作用下对环己醇脱氢,使之转化成环己酮。

采用环己烷氧化生成环己酮的工艺目前在国内外的应用最为广泛。

环己酮的制备

实验目的 实验原理 实验装置 实验过程 注意事项 思 考 题

实验目的

学习次氯酸氧化法、鉻酸氧化法制备环己 酮的原理和方法,进一步了解醇与酮的区 别与联系。

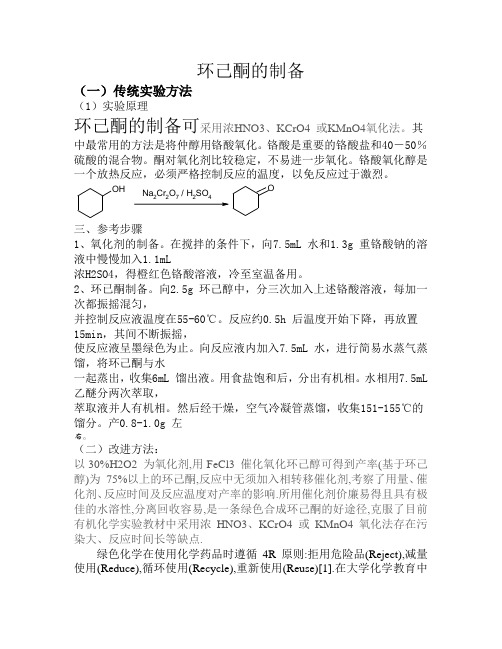

实验原理

醇类在氧化剂存在下通过氧化反应可被氧 化为醛或酮。本实验用的环己醇属仲醇, 因此氧化后生成环己酮。环己酮主要用于 合成尼龙- 或尼龙-66,还广泛用作溶剂, 合成尼龙-6或尼龙-66,还广泛用作溶剂, 它尤其因对许多高聚物(如树脂、橡胶、 涂料)的溶解性能优异而得到广泛的应用。 在皮革工业中还用作脱脂剂和洗涤剂。 R2CHOH + H2CrO4 + H2SO4 → 3R2CO + Na2SO4 + Cr2(SO4)3 + H2O

2 用鉻酸作氧化剂 向一个装有50ml液滴漏斗、搅拌装置和回流冷凝管的 向一个装有50ml液滴漏斗、搅拌装置和回流冷凝管的 250ml三颈烧瓶中依次加入5.3ml环己醇(约0.05mol)和 250ml三颈烧瓶中依次加入5.3ml环己醇(约0.05mol)和 25ml乙醚,摇匀,冷却到0 。将已冷至0 25ml乙醚,摇匀,冷却到0℃。将已冷至0℃的50ml鉻酸 50ml鉻酸 溶液分两次倒入液滴漏斗中,在剧烈搅拌下和10min内将 溶液分两次倒入液滴漏斗中,在剧烈搅拌下和10min内将 鉻酸溶液滴入反应瓶中。加完后再继续剧烈搅拌20min,用 鉻酸溶液滴入反应瓶中。加完后再继续剧烈搅拌20min,用 分液漏斗分出醚层,水层用乙醚萃取2次(每次15ml), 分液漏斗分出醚层,水层用乙醚萃取2次(每次15ml), 合并醚溶液,用15ml 5%碳酸钠溶液洗涤1 合并醚溶液,用15ml 5%碳酸钠溶液洗涤1次,然后用 4×15ml水洗涤。用无水硫酸钠干燥后过滤,用50~55℃ 15ml水洗涤。用无水硫酸钠干燥后过滤,用50~55℃ 水浴蒸馏回收乙醚,再蒸馏收集152~155℃ 水浴蒸馏回收乙醚,再蒸馏收集152~155℃馏分(用什么 冷凝管?),产量约为3.2~3.6g(产率66~72%)。 冷凝管?),产量约为3.2~3.6g(产率66~72%)。 纯环己酮bp为155℃ 纯环己酮bp为155℃。

有关环己酮化工工艺的分析与探究

有关环己酮化工工艺的分析与探究摘要:随着科技的进步,环己酮生产的化工工艺也不断发展进步,因此如何提高环己酮生产的效率成为一个具有重要意义的问题。

本文介绍了环己酮生产的传统工艺,各工艺路线之间的比较,以及环己酮新生产工艺的开发。

为环己酮的高效生产提供了有价值的参考。

关键词:环己酮化工工艺分析探究环己酮是占有极为重要地位的有机类化工产品,它具有低挥发性及高溶解性,可作特种溶剂,是聚合物很理想的一种溶剂;同时它也是极为重要的一类化工原料,可作为制备己内酰胺以及己二酸的活性中间体。

目前环己酮的生产工艺一般主要有环己烷液相氧化,苯酚加氢、环己烯水合等多种方法。

目前超过百分之九十的环己酮均是通过环己烷氧化的方法生产的。

一、环己酮传统生产工艺从生产原料划分,环己酮制备化工工艺可分为两种情况,也就是苯酚法制备环己酮生产工艺以及苯法制备环己酮生产工艺。

而苯法制备环己酮生产工艺又可以分为环己烷制备环己酮生产工艺以及环己烯制备环己酮生产工艺。

1.苯酚法制备环己酮生产化工工艺苯酚法是最早实施的环己酮制备化工工艺。

该法一般是在镍催化剂存在的情况下,令苯酚通过催化加氢而生成环己醇,之后再由环己醇发生脱氢反应,从而得到环己酮产品。

在整个生产的流程中,由苯酚生成环己醇再生成环己酮的流程是非常短的,而且所得的环己酮产品的质量也很高。

可是,因为在这种工艺流程所需的苯酚价格高昂,因此这种方法仅在少数厂家使用,而得不到广泛的推广。

2.苯法化工工艺2.1环己烷制备环己酮化工工艺目前,环己酮生产的化工工艺当中,环己烷制备环己酮化工工艺是全世界应用最广泛的化工工艺,绝大多数的厂家都采取该工艺。

环己烷制备环己酮化工工艺一般可分为两类,一类为环己烷催化加氢法化工工艺,包括气相加氢和液相加氢两种情况,其中气相催化加氢工艺生产的成品质量更高。

另一类为环己烷液相氧化法,可分为钴盐催化氧化法,无催化氧化法以及硼酸催化氧化法。

2.2环己烷气相催化加氢法生产中,首先将苯气化,再将已气化的苯与氢气加压进行混合,然后将加压后的气体通过镍催化剂床层而反应,从而产生环己烷中间产物。

环己酮装置工艺流程资料

2)氢气干燥压缩、分子筛再生

界区送来的氢气含水超过规定指标,也要进行脱水干燥, 氢气干燥分两步进行。

首先用低温水冷却氢气,使氢气中大部分水冷凝下来。随 后用分子筛吸附氢气中剩余的少量水,使氢气含水达到控制 指标。

干燥塔中的分子筛达到饱和后,用尾气换热器出口的尾气 进行再生,操作周期约为24小时,再生时间约8小时。

三、工艺流程明

1)苯的原处理及进料 界区外送入的苯进入苯进料预热器,加热到 60℃后进入苯 干燥塔,使苯中所含水份以苯、水共沸物的形式从塔顶蒸出, 经苯干燥塔顶冷凝器冷凝,在苯水分离器中进行苯水分离, 苯溢流回干燥塔,含微量苯的污水排往污水处理站。

脱除水分的苯从苯干燥塔底出来与进料苯在苯进料预热器 中换热,再经出料冷却器用循环水冷却至常温流入苯储槽备 用。加氢催化剂从运输槽车中卸入催化剂贮罐,贮罐用氮气 封闭。开车时,通过开车用催化剂泵把催化剂注入主反应器 底部出料管。当催化剂活性逐渐降低后,通过催化剂泵适时 补加催化剂,以维持反应活性。

来自分解釜的分解液由分解反应器出料泵抽出,送至第一 废碱分离器、第二废碱分离器和废碱最终分离器,油相分别 经过第二氧化物回收换热器、分解进料冷却器换热和进料加 热器加热至 150℃后送至环己烷蒸馏闪蒸罐。无机相则送至 废碱闪蒸塔。

9)环己烷蒸馏

环己烷精馏采用三塔二效塔精馏流程。来自第一氧化液换热器的有机液加热至 150℃后进入闪蒸罐,闪蒸产生的气相进入烷三塔上部,液相则进入烷一塔。烷 一塔再沸器的热量由中压蒸汽供给;烷一塔塔顶气相作为烷二塔再沸器的热源, 冷凝后自流入烷一塔冷凝槽,再排至烷二塔冷凝槽。烷一塔塔釜物料压入烷二塔, 烷一塔回流液由烷一、 二塔回流泵提供。烷二塔塔顶气相作为烷三塔装置再沸 器的热源,换热冷凝下来后进入烷二塔冷凝槽。由热烷泵将烷二塔冷凝槽中环己 烷送至氧化工序的热交换塔。烷二塔的回流液同样由烷一、二塔回流泵从烷二塔 冷凝槽中抽出,送至烷二塔顶部。烷二塔塔釜物料进入烷三塔,在再沸器中蒸发, 烷三塔顶出来的气体在烷塔冷凝器中冷凝,冷凝液流入烷三回流槽。未冷凝的气 体分别进入烷塔气体冷却器和烷塔尾气冷却器,经冷却水 和冷冻水冷却后,不 凝气经压缩机升压至 1.3MPa 后送至吸收塔,以回收尾气中的烷。自脱氢来的补 充环己烷加入到烷三塔回流槽中,一部分由烷三塔回流泵送回烷三塔塔顶回流, 其余则由冷烷泵抽出送到氧化工序的洗涤塔洗涤。烷三塔釜液由烷三塔釜液泵抽 出送往皂化槽。烷三塔回流槽中分离的水相用烷三塔回流槽废水泵抽出排往废水 汽提塔。

环己酮合成两种方法

环己酮的制备(一)传统实验方法(1)实验原理环己酮的制备可采用浓HNO3、KCrO4 或KMnO4氧化法。

其中最常用的方法是将仲醇用铬酸氧化。

铬酸是重要的铬酸盐和40-50%硫酸的混合物。

酮对氧化剂比较稳定,不易进一步氧化。

铬酸氧化醇是一个放热反应,必须严格控制反应的温度,以免反应过于激烈。

OH Na2Cr2O7/ H2SO4O三、参考步骤1、氧化剂的制备。

在搅拌的条件下,向7.5mL 水和1.3g 重铬酸钠的溶液中慢慢加入1.1mL浓H2SO4,得橙红色铬酸溶液,冷至室温备用。

2、环已酮制备。

向2.5g 环己醇中,分三次加入上述铬酸溶液,每加一次都振摇混匀,并控制反应液温度在55-60℃。

反应约0.5h 后温度开始下降,再放置15min,其间不断振摇,使反应液呈墨绿色为止。

向反应液内加入7.5mL 水,进行简易水蒸气蒸馏,将环己酮与水一起蒸出,收集6mL 馏出液。

用食盐饱和后,分出有机相。

水相用7.5mL 乙醚分两次萃取,萃取液并人有机相。

然后经干燥,空气冷凝管蒸馏,收集151-155℃的馏分。

产0.8-1.0g 左右。

(二)改进方法:以30%H2O2 为氧化剂,用FeCl3 催化氧化环己醇可得到产率(基于环己醇)为75%以上的环己酮,反应中无须加入相转移催化剂,考察了用量、催化剂、反应时间及反应温度对产率的影响.所用催化剂价廉易得且具有极佳的水溶性,分离回收容易,是一条绿色合成环己酮的好途径,克服了目前有机化学实验教材中采用浓HNO3、KCrO4 或KMnO4 氧化法存在污染大、反应时间长等缺点.绿色化学在使用化学药品时遵循4R原则:拒用危险品(Reject),减量使用(Reduce),循环使用(Recycle),重新使用(Reuse)[1].在大学化学教育中渗透和灌输绿色化学思想理念是相当有必要的,而用绿色化学的思想来指导和规范化学实验教学也就显得尤为重要.目前国内有机化学实验教材中环己酮的制备是用浓硫酸催化的重铬酸盐氧化法[2~4],该法存在的主要缺点是:严重污染环境(Cr6+是致癌物),药品较贵,操作繁琐,而且催化剂浓硫酸用量较大,废酸难处理,反应时间长,反应的后处理工作较为复杂困难;而以次氯酸钠作为氧化剂,要用到相转移催化剂四丁基碘化铵,也存在反应副产物和催化剂回收利用难解决的问题[5];也有用有机金属配合物为催化剂、过氧化氢为氧化剂的报道,而且产率高达95%[6],但反应时间达12小时,不适合有机化学实验教学.用30% H2O2作为氧化剂,在55℃~60℃的温度下,采用无毒无害的FeCl3催化剂催化氧化环己醇制备环己酮,反应条件温和,容易控制,氧化剂反应完后只留下水,无毒害废弃物产生,反应时间较短,适宜有机实验教学,而且反应后的产物也极易分离.1实验部分1.1)实验试剂及仪器环己醇(CP)、过氧化氢(30%)、氯化铁(CP)、无水乙醚、氯化钠、无水硫酸镁傅立叶变换红外光谱仪Magua Nicolet 550(II)、阿贝折射仪(ZW AJ)1.2)实验步骤实验按四因子三水平正交法进行,参数如表1.表1正交实验因子水平表在带回流冷凝管、温度计、滴液漏斗的250毫升的三颈烧瓶中加入环己醇、催化剂氯化铁,用滴液漏斗慢慢滴加过氧化氢,水浴控制适宜的反应温度,过氧化氢滴加完后继续反应30分钟,其间不时振摇,使反应完全,反应液呈墨绿色.反应完成后在三颈烧瓶中加入60ml水和几粒沸石,改成蒸馏装置,将环己酮和水一起蒸出来,直至流出液不再浑浊后再多15ml~20ml,约收集50ml流出液.流出液用精盐饱和后,转入分液漏斗,静置分出有机层,水层用15ml无水乙醚萃取一次,合并有机层与萃取液,用无水碳酸钠干燥,然后水浴蒸馏除去乙醚,蒸馏收集152℃~158℃的馏分,称量所得产物的质量.1.3)催化剂单项试验正交实验得到的结果显示,催化剂是影响产率的主要因素,但影响趋势不明显,因此在确定其他条件的情况下,单独考察催化剂用量对环己酮收率的影响.1.4)实验结果的可重复性所有反应条件确定后,进行多次重复性实验,以考察实验结果的稳定性能,以确定能否将这一新的反应体系应用到实验教学中去.1.5)产品分析最后产物用Magua Nicolet 550(II)型FT-IR光谱仪测定其红外吸收.用阿贝折射仪(ZW AJ)测定其折光率.用电子天平称量所得产物的重量.2结果与讨论2.1)反应产物的表征经过处理后,蒸馏收集152℃~158℃所得的馏分为无色透明油状液体,产物的红外光谱显示在1705cm-1~1715cm-1范围有特征吸收峰,说明产物的分子结构中存在羰基;在2800cm-1~3000cm-1范围出现亚甲基特征吸收峰;测得产物折光率为1·4500.所得的红外光谱和折光率均与文献给出的环己酮的数据相符.2.2)系列正交实验产率的直观分析表2是按照四因子三水平正交法安排实验的直观分析.从表中各因子对产物平均收率的贡献来看,A1B1C2D1为最优条件,而从单个实验的产率来看则是A3B3C2D1为最高,由于极值Rj表明过氧化氢对产物平均收率的影响不大,而影响最大的是反应温度,其次是催化剂和反应时间,因此按节约原则选取A1B1C2D1或A1B3C2D1进行下一步实验.表2正交实验结果直观分析表2.3)影响环己酮收率的因素2.3.1过氧化氢的影响图1为过氧化氢与环己醇物质的量比对环己酮平均收率的影响.当二者为1∶1时,平均收率最高,虽然随着过氧化氢的量增加,平均产率有一下降过程随后又逐渐增加,但增加幅度缓慢,而且过氧化氢的多少对平均收率的影响很小,所以从节约的角度出发,尽可能选取用最少的过氧化氢.图1过氧化氢用量对环己酮平均收率的影响2.3.2催化剂FeCl3对环己酮收率的影响图2为催化剂对环己酮平均收率的影响,正交实验所得平均收率显示,取1水平时所得反应结果最好,但就单个实验结果却是3水平的反应产率最高.因此,为了确定催化剂的用量而做了相应的单项实验,结果如表3. 图2催化剂对环己酮平均收率的影响表3FeCl3用量对环己酮产率的影响从表3结果来看FeCl3用量为3g时达到最高产率76.6%.如果从教学意义来说,产率达到70%以上时,现象已经非常明显,此时所得产物有7g以上,足以用各种方法进行的处理和测试,完全能达到教学的目的和要求,因此FeCl3用量为2g~3g都能满足教学实验的要求.2.3.3反应时间及反应温度对环己酮收率的影响图3、图4分别显示反应时间和反应温度对环己酮平均收率的影响.从图中看,反应时间取70min,反应温度取55℃~60℃时反应的平均收率最高.3实验结果的稳定性的考察为了考察实验结果的可重复性,在确定的优化条件下做了多次实验,对结果的稳定性进行了考察,结果如表 4.系列重复试验结果显示,实验的重现性非常好,完全可以用于教学实验.4结论建议用于学生实验的最佳条件为:10·5ml环己醇,3.1ml过氧化氢(30%),2g~3gFeCl3,反应时间70min,反应温度55℃~60℃.该反应时间仅用70min,在规定的实验课时内,学生完全能够完成实验,是一种适用于合成环己酮的教学实验.重要的是该实验方法对学生操作及环境无污染和毒害,催化剂FeCl3分离回收容易,这对改善有机化学实验室的环境、改变学生对有机实验的固有看法及将绿色化学的思想渗透到实验教学中很有意义.100[参考文献][1]Anastas P T,Warner J C. Green Chemistry,Theory and Practice[M].Oxford:Oxford University Press,1998.[2]兰州大学、复旦大学有机化学教研室.有机化学实验(第二版) [M]·北京:高等教育出版社,1994.[3]曾昭琼.有机化学实验(第二版)[M].北京:高等教育出版社,1987 .[4]李霁良.微型半微型有机化学实验[M]·北京:高等教育出版社, 2003.[5]张晓勤,郑柳萍.相转移催化法制备环己酮[J]·福建师范大学学报(自然科学版) ,1999,15(2):56-59.[6]魏俊发,石先莹,何地平,等.无有机溶剂、无相转移催化剂条件下H2O2氧化环己醇为环己酮[J]·科学通报,2002,47(12):1628-1630.[责任编辑黄招扬][责任校对黄少梅]Study on the Preparation of CyclohexanoneDIAO Kai-sheng,LI Yan,QIN Zhi-liu(Chemical and Ecoengineering College, Guangxi University for Nationalities, Nanning530006,China)Abstract:Without phrase transfer catalyst, Cyclohexanone was prepared from cyclohexanol and hy-drogen peroxide. The effect on reaction of factors including the amount of oxidant and catalyst, reaction timeand temperature were accounted and the optimum conditions were found. Compared with that of teachingmaterial in organic chemistry, which is pollutant and poisonous, the new way is more feasible and less poison。

环己酮工艺说明书

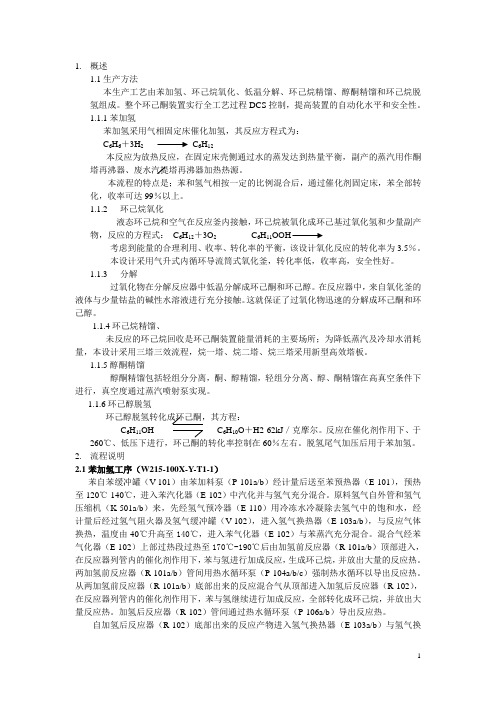

1.概述1.1生产方法本生产工艺由苯加氢、环己烷氧化、低温分解、环己烷精馏、醇酮精馏和环己烷脱氢组成。

整个环己酮装置实行全工艺过程DCS控制,提高装置的自动化水平和安全性。

1.1.1苯加氢苯加氢采用气相固定床催化加氢,其反应方程式为:C6H6+3H2C6H12本反应为放热反应,在固定床壳侧通过水的蒸发达到热量平衡,副产的蒸汽用作酮塔再沸器、废水汽提塔再沸器加热热源。

本流程的特点是;苯和氢气相按一定的比例混合后,通过催化剂固定床,苯全部转化,收率可达99%以上。

环己烷氧化液态环己烷和空气在反应釜内接触,环己烷被氧化成环己基过氧化氢和少量副产物,反应的方程式:C6H12+3O2C6H11OOH考虑到能量的合理利用、收率、转化率的平衡,该设计氧化反应的转化率为3.5%。

本设计采用气升式内循环导流筒式氧化釜,转化率低,收率高,安全性好。

分解过氧化物在分解反应器中低温分解成环己酮和环己醇。

在反应器中,来自氧化釜的液体与少量钴盐的碱性水溶液进行充分接触。

这就保证了过氧化物迅速的分解成环己酮和环己醇。

1.1.4环己烷精馏、未反应的环己烷回收是环己酮装置能量消耗的主要场所;为降低蒸汽及冷却水消耗量,本设计采用三塔三效流程,烷一塔、烷二塔、烷三塔采用新型高效塔板。

1.1.5醇酮精馏醇酮精馏包括轻组分分离,酮、醇精馏,轻组分分离、醇、酮精馏在高真空条件下进行,真空度通过蒸汽喷射泵实现。

1.1.6环己醇脱氢环己醇脱氢转化成环己酮,其方程:C6H11OH C6H10O+H2-62kJ/克摩尔。

反应在催化剂作用下、于260℃、低压下进行,环己酮的转化率控制在60%左右。

脱氢尾气加压后用于苯加氢。

2.流程说明2.1苯加氢工序(W215-100X-Y-T1-1)苯自苯缓冲罐(V-101)由苯加料泵(P-101a/b)经计量后送至苯预热器(E-101),预热至120℃-140℃,进入苯汽化器(E-102)中汽化并与氢气充分混合。

实验七环己酮的制备

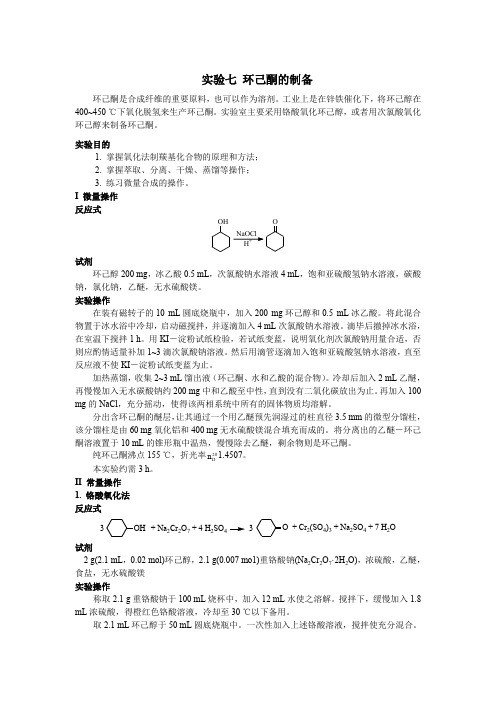

实验七 环己酮的制备环己酮是合成纤维的重要原料,也可以作为溶剂。

工业上是在锌铁催化下,将环己醇在400~450 ℃下氧化脱氢来生产环己酮。

实验室主要采用铬酸氧化环己醇,或者用次氯酸氧化环己醇来制备环己酮。

实验目的1. 掌握氧化法制羰基化合物的原理和方法;2. 掌握萃取、分离、干燥、蒸馏等操作;3. 练习微量合成的操作。

I 微量操作反应式 OHNaOClH +O试剂环己醇200 mg ,冰乙酸0.5 mL ,次氯酸钠水溶液4 mL ,饱和亚硫酸氢钠水溶液,碳酸钠,氯化钠,乙醚,无水硫酸镁。

实验操作在装有磁转子的10 mL 圆底烧瓶中,加入200 mg 环己醇和0.5 mL 冰乙酸。

将此混合物置于冰水浴中冷却,启动磁搅拌,并逐滴加入4 mL 次氯酸钠水溶液。

滴毕后撤掉冰水浴,在室温下搅拌1 h 。

用KI -淀粉试纸检验,若试纸变蓝,说明氧化剂次氯酸钠用量合适,否则应酌情适量补加1~3滴次氯酸钠溶液。

然后用滴管逐滴加入饱和亚硫酸氢钠水溶液,直至反应液不使KI -淀粉试纸变蓝为止。

加热蒸馏,收集2~3 mL 馏出液(环己酮、水和乙酸的混合物)。

冷却后加入2 mL 乙醚,再慢慢加入无水碳酸钠约200 mg 中和乙酸至中性,直到没有二氧化碳放出为止。

再加入100 mg 的NaCl ,充分摇动,使得该两相系统中所有的固体物质均溶解。

分出含环己酮的醚层,让其通过一个用乙醚预先润湿过的柱直径3.5 mm 的微型分馏柱,该分馏柱是由60 mg 氧化铝和400 mg 无水硫酸镁混合填充而成的。

将分离出的乙醚-环己酮溶液置于10 mL 的锥形瓶中温热,慢慢除去乙醚,剩余物则是环己酮。

纯环己酮沸点155 ℃,折光率20D n 1.4507。

本实验约需3 h 。

II 常量操作1. 铬酸氧化法反应式 OH 3+ Na 2Cr 2O 7 + 4 H 2SO 4O 3+ Cr 2(SO 4)3 + Na 2SO 4 + 7 H 2O 试剂2 g(2.1 mL ,0.02 mol)环己醇,2.1 g(0.007 mo1)重铬酸钠(Na 2Cr 2O 7·2H 2O),浓硫酸,乙醚,食盐,无水硫酸镁实验操作称取2.1 g 重铬酸钠于100 mL 烧杯中,加入12 mL 水使之溶解。

实验项目环己酮的制备

一、实验目的

1.学习氧化法制备环已酮的原理与方法;

2.掌握简易水蒸汽蒸馏;

3.掌握萃取、干燥等基本操作。

二、实验内容

1.将环己醇氧化成环己酮,了解氧化反应的原理,操作技术;

2.利用水蒸汽蒸馏,蒸出环己酮;

3.利用萃取分离出环己酮,蒸馏收集馏分。

三、实验示意图

1.水蒸汽发生器(短颈圆底烧瓶;金属制)

短颈圆底烧瓶水蒸汽发生器金属制水蒸汽发生器(G为T形三通管)

2.蒸馏装置(单颈、二颈、三颈圆底烧瓶)

D:蒸馏瓶,E:水蒸汽导入管,F:水蒸汽导出管,H:接受瓶

注:蒸馏瓶也可采用三颈瓶

四、实验用主要仪器设备、消耗品

仪器设备名称

规格

消耗品名称

规格

烧杯

400ml

环己醇

CP

三口烧瓶

250ml(14*19*14)

实验步骤:

1.在400ml烧杯中,溶解10.5g重铬酸钠于60ml水中,然后在搅拌下加入9ml浓硫酸,得到一橙红溶液,冷却到30℃以下备用。

2.在250ml圆底烧瓶中加入10.5ml环己醇,然后一次加入上述制备好的铬酸溶液,振摇使之充分混合。放入一温度计,测量初始反应温度,并观察温度变化情况。当温度上升至55℃时,立即用水浴冷却,保持反应温度在55℃-60℃之间。约0.5h以后,温度开始出现下降趋势,移去水浴再放置0.5h以上。

1.分离时不要剧烈振摇,并必须静置分层完全后进行分离。

2.精盐的加入量不是越多越好,一般加入12g,如果加入过多,精盐析出过多会给分离带来困难。

3.用无水碳酸钾干燥15分钟左右,用塞子塞住瓶口。

此法特别适用于分离那些在其沸点附近易分解的物质;也适用于从不挥发物质或不需要的树脂状物质中分离出所需的组分。

环己烷氧化制备环己酮

目录环己烷的氧化制环己酮工艺技术作者:指导教师:摘要:环己酮是制备己内酰胺、己二酸的主要中间体,也是制备各种乙烯树脂漆的主要原料,并且被广泛用作许多高分子聚合物的溶剂,因此,环己酮在有机化工、涂料工业等方面都有着极其重要的作用。

目前世界上环己酮生产工艺路线按原料分主要有3种:环己烷液相氧化法、苯酚加氢法和水合法。

山东方明化工有限公司是由环己烷氧化制环己酮,该工序下同时还生成一些其他物质,如环己醇、X油、轻质油等。

合成和制备环己酮的方法较多,工业化生产方法主要有苯酚加氢法;苯部分加氢法;环己烷氧化法。

其中环己烷氧化法的应用最为普遍,本文对以苯为起始原料的合成环己烷然后氧化成环己酮,对公司生产环己酮的过程及原理做了详细叙述,对于生产中出现的异常现象做出合理的解释,也给出其处理方法。

本论文重点介绍了环己烷氧化制备环己酮工艺技术。

关键词:环己烷;环己酮;氧化;进展引言环己酮是一种重要的有机化工产品,是制造尼龙、己内酰胺和己二酸的主要中间体,具有高溶解性和低挥发性,可以作为特种溶剂,对聚合物如硝化棉及纤维素等是一种理想的溶剂;也是重要的有机化工原料,是制备己内酰胺和己二酸的主要中间体。

1893年A. Bayer采用庚二酸和石灰(庚二酸钙)干馏首先合成了环己酮。

1943年德国I.G.Farben公司建成了苯酚加氢法合成环己酮生产装置。

1960年德国BASF公司采用环己烷氧化法建成大型环己酮生产装置,使环己烷氧化技术得以迅速发展,并导致聚酰胺纤维的大规模发展。

本论文突出详述了环己烷氧化制环己酮生产过程。

项目概述公司概况山东方明化工股份有限公司拥有的8万吨/年环己酮装置是目前国内单套最大的环己酮生产装置,采用先进的工艺,各种消耗特别是苯耗、碱耗是国内乃至世界最低的,具有较强的市场竞争力。

公司隶属山东洪业集团,公司董事长余庆明先生是全国五一劳动奖章获得者、并先后荣获全国优秀企业家、山东省劳动模范等荣誉称号,现为山东省人大代表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环己酮生产技术及其工艺路线分析

摘要:作为一种重要的有机化工原料,环己酮它在工业上主要用来作为有机合成的溶剂及原料,在我国有65%以上的环己酮被当做生产己内酰胺的原料。

本文从环己酮的性质、用途及生产技术着手,对现有的环己酮工艺路线加以对比和分析,提出了一些能够有效提高环己酮生产率的合理建议。

关键词:环己酮生产技术工艺路线

环己酮作为一种重要的化工原料和化工溶剂,既是制造己内酰胺、己二酸和尼龙的重要中间体,也可以用来作为甲基丙烯酸、硝化纤维、氯乙烯聚合物及其共聚物的油漆等。

伴随我国化纤工业的迅猛发展,工业中已内酰胺的产量逐年在增加,同时对环己酮的需求量也越来越大,因此,它具有广阔的开发利用前景。

一、环己酮的生产技术

从起始原料上分,现代工业生产环己酮的主要方法有苯酚法和苯法,后者在工艺上又被氛围环己烯法和环己烷法。

1.苯酚法生产环己酮

采用苯酚法生产环己酮是工业化生产最早用来制备环己酮的方法,其具体过程是,首先在苯酚中添加镍作为催化剂,并通过加氢作用生成环己醇,然后在锌的催化作用下将环己醇脱氢,最后生成环己酮。

这种生产方法工艺路线流程简单,且制得的环己酮产品质量与纯度均很高。

只是苯酚的价格昂贵且材料短缺,因而目前只有少数的几家美国公司利用该工艺技术进行制备环己酮和己内酰胺的生产[1]。

2.环己烷法生产环己酮

目前有液相加氢和气相加氢两种苯加氢的方法。

后者在工业上的应用比较广泛。

气相加氢法是指将镍或铂作为催化剂放置在固定床中,将一定压力下气相的苯和氢气通过镍铂催化剂床层,使之发生加氢反应,而生成环己烷产物。

然后在空气或贫氧的环境下,令环己烷发生氧化反应,从而得到环己酮及环己醇。

由该方法制得环己酮的过程中,当对环己烷进行氧化反应时还会产生一定数量的副产物,需要加以焚烧处理。

最后,将环己酮和环己醇加以分离,得到纯净的环己酮;并在锌钙等催化作用下对环己醇脱氢,使之转化成环己酮。

采用环己烷氧化生成环己酮的工艺目前在国内外的应用最为广泛。

3.环己烯法生产环己酮

环己烯法生产环己酮是最近新开发出来的一种首先利用苯在钌系作为催化剂的作用下加氢生成环己烯及少量环己烷;再将两者加以分离之后,在硅系作为

催化剂的作用下对环己烯(至于环己烷则能被当成副产品进行销售)进行水合反应,形成环己醇;最后利用铜硅作为催化剂,对环己醇进行脱氢反应,从而生成氢气和环己酮[2]。

二、对环己酮生产技术工艺路线进行对比分析

目前,国内外广泛以石油苯作为原材料来生产环己酮,这种采取苯法生产环己酮工艺中所包括的环己烷法和环己烯法两种工艺,前者是比较传统的工艺,后者是新近开发的工艺。

现以10万t级规模的石油苯原材,来对两种工艺的原料消耗、能耗以及废弃物排放等加以对比分析。

1.环己烷法和环己烯法制备环己酮过程中消耗主要原料的对比。

这两种工艺技术制备环己酮均以苯和氢气作为主要原料。

其中环己烷法中只有75%-80%的原料苯转化成环己酮,剩余的苯则在环己烷氧化过程中生成一定数量的副产物,这些副产物难以回收,最后被用碱加以中和后再进行焚烧处理。

其中燃气年耗量1600万m3,年耗碱量为1.5万t。

而环己烯法可以将99.5%转化为环己酮和环己烷,其中环己酮的量可达到80%以上,并且消耗的氢和碱均比环己烷法少了很多[3]。

2.环己烷法和环己烯法制备环己酮过程中能源动力消耗的对比

由于环己烷法采用的是气相加氢,因而能耗量比较大,并且其氧化过程产生的大量不可回收的副产物在焚烧处理中,还会耗掉一定量的天燃气。

而环己烯法是在液相中进行加氢及水合反应,因而消耗能源较低,并且除却消耗较高的蒸汽之外,新鲜水、电、天然气耗量均比环己烷法要少。

3.环己烷法和环己烯法制备环己酮过程中废物排放量的对比

在采用环己烷法制备环己酮时,由于只有75%-80%的原料苯转化为环己酮产品,而有20%的原料苯则转化成废气、废液等难以回收利用的副产品,因而会带来很大的环保压力。

而环己烯法却将99.5%的苯转化为环己酮及环己烷等产品,其中产生的废气及废液比之环己烷法减少量达90%以上,并且其产生的废弃物还有部分可以用作清洁燃料,因而很大程度上降低了处理废弃物的消费。

由环己烷法和环己烯法两种工艺方法生产环己酮的原料消耗、能源动力消耗及废弃物排放量对比可知,采用环己烯法能够有效地降低原料及能源的消耗,并且生产的环己酮产品质量良好,同时还产生较少的废弃物排放量,因而大量节省了项目的投资,是一种环境友好型、经济节约型的良好生产工艺路线[4]。

三、有效提高环己酮生产效率的合理建议

首先,为适应近年来我国己内酰胺产量的增长速度,要在新建的环己酮装置中采取环己烯法生产工艺路线。

其次,逐渐用先进的部分加氢制环己烯以及水合制环己醇的环己烯法工艺技术,将传统的环己烷氧化工艺取代。

此外,为了有效提高环己酮的生产效率,还要加强对水合专用催化剂及加氢专用催化剂的深入研究,从而进一步加快国产化的工业步伐[5]。

四、结束语

目前,国内外制备环己酮的方法主要是苯酚法、环己烷法和环己烯法,鉴于苯酚法的材料稀缺和价格昂贵不谈,本文通过对环己烷法和环己烯法所消耗的原料、能源及排放量加以对比,从而得出环己烯法是一种具有循环利用原料、无污染并大量节省资源的优良工艺,因而值得目前我国制备已内酰胺的化工企业大量地推广应用。

参考文献

[1] 任培兵,任雁,张妍等.环己酮生产技术分析[J].化学工业,2010,28(1):120-121.

[2] 陶沙.环己酮生产中皂化废碱液的资源化利用及处理[J].化学工业与工程技术,2010,31(5):158-160.

[3] 谭钦文,尹光志,李斗等.环己酮生产废水处理工程技术改造[J].水处理技术,2008,34(6):182-183.

[4] 周维友,胡炳成,赵乐荣等.HPLC-MS/MS联用技术定性定量分析环己酮生产过程中的副产物[J].质谱学报,2009,30(1):131-135.

[5] 刘洪武,金士威,周小文等.环己酮生产过程中苯对环己烷氧化反应的影响[J].武汉工程大学学报,2009,31(3):116-122.。