焊缝磁粉探伤工艺

磁粉探伤-工艺方法磁粉探伤的工艺流程

磁粉探伤-工艺方法磁粉探伤的工艺流程第六章磁粉检测工艺磁粉检测工艺流程:预处理、工件磁化(含标准规范选择磁化方法和磁化规范)、施加磁粉或磁悬液、磁痕分析及评定、退磁和探后处理等。

磁粉检测的检测方法,可分为:连续法和剩磁法、干法和湿法等。

一、预处理及检测时机1、预处理磁粉检测是用于检测工件的表面缺陷,工件表面状态对于磁粉检测的操作和反应时间都有很大的布桂影响,所以磁粉检测前,对工件表面应做好以下预处理函数调用其他工作:⑪清除清除工件表面的污渍、铁锈、毛刺、氧化皮、焊接飞溅物、油漆等涂层、金属屑和砂粒等;使用水磁悬液时,工件表皮要认真除油;使用油磁悬液时,钻头表面要认真除水;干法探伤时,工件表面应干净和干燥。

⑫打磨(通电磁化时,工件通电的电极尾端)将非导电物打磨掉。

⑬分解挂配件一般应分解后探伤,因为:①装配件一般形状和结构设计,磁化和退磁都很困难;②分解后探伤容易操作;③装配件动作面(如滚珠轴承)流进磁悬液难以清洗,易造成磨损;④分解后能看到所有探伤面;⑤交界处可能产生漏磁场形成磁痕,引起误判。

⑭封堵若工件有盲孔或内腔,磁悬液流进后难以清洗者,探伤前应用非研磨性材料将孔洞堵上,封堵物勿掩盖住疲劳裂纹。

⑮涂敷如果磁痕与钻头表面颜色对比度小,或工件表面粗糙影响磁痕显示金属表面时,可在探伤前先给工件表面涂上一层探伤反差提升剂。

2、检测时机(工序安排)⑪磁粉检测的工序应安排在容易产生缺陷的各道工序之后进行。

(如:焊接、热处理、机加工、磨削、矫正和加载实验等)⑫对于有延迟产生裂纹倾向的材料,磁粉检测应安排在焊接完24小时后进行。

⑬磁粉检测工序应安排在涂漆、发蓝、磷化等表面处理之前成功进行。

⑭磁粉检测可以在电镀工序后进行,必要时不锈钢前后均应进行用处磁粉检测。

二、连续法1、连续法在外加磁场磁化的同时,将磁粉或悬液施加到工件上进行磁粉检测的方法。

2、应用范围⑪适用于所有铁和工件的磁粉检测。

⑫不规则工件形状复杂不易得到所需剩磁时。

钢材及焊缝探伤试验检测报告(磁粉探伤)

钢材及焊缝探伤试验检测报告(磁粉探伤)(二)引言概述:钢材及焊缝探伤试验是一种非破坏性检测方法,可用于确定钢材及焊缝中可能存在的缺陷和裂纹。

磁粉探伤是其中一种常用的方法,其原理是利用磁场和磁性粉末来检测钢材和焊缝表面及近表面的裂纹和其他缺陷。

本文将详细介绍钢材及焊缝磁粉探伤试验的检测方法、仪器设备、操作步骤以及结果分析。

正文内容:1.检测方法1.1磁粉探伤的基本原理磁粉探伤是利用磁场和磁性粉末的物理特性来检测钢材和焊缝的表面和近表面的裂纹。

磁场会引起磁性粉末在存在缺陷的部位形成磁粉痕迹,从而可观察到缺陷的位置和形态。

1.2磁粉探伤的类型磁粉探伤可以分为湿法和干法两种类型。

湿法探伤使用液体磁粉,而干法探伤则使用干粉或粘结剂。

2.仪器设备2.1磁粉探伤仪器磁粉探伤仪器由磁化设备、磁源和显示仪器组成。

常见的磁源有交流磁化法、直流磁化法和半自动磁化法。

2.2磁粉材料磁粉材料是进行磁粉探伤的重要组成部分。

常用的磁粉材料有干粉、液体磁粉和粘结剂。

3.操作步骤3.1准备工作在进行磁粉探伤前,需对钢材或焊缝进行清洁,确保表面没有灰尘、油脂或其他污染物。

3.2磁化根据具体要求选择合适的磁化方法,并对钢材或焊缝进行磁化处理。

3.3磁粉施加将磁粉材料均匀地施加在磁化后的钢材或焊缝表面,确保完全覆盖待检测区域。

3.4清除多余磁粉清除多余的磁粉,以免干扰后续的观察和分析工作。

4.结果分析4.1观察和记录磁粉痕迹在磁粉施加后,观察磁粉痕迹,记录其位置和形态,以确定钢材或焊缝中的缺陷。

4.2缺陷评估根据磁粉痕迹的形态和特点,对缺陷进行评估,确定其类型、大小和影响程度。

4.3结果判定将评估结果与相关标准或规范进行比对,判断钢材或焊缝的可用性和符合性。

5.总结钢材及焊缝探伤试验检测报告(磁粉探伤)旨在通过磁粉探伤方法来评估钢材和焊缝中存在的缺陷和裂纹,并根据结果进行判定和评估。

本文详细介绍了磁粉探伤的方法、仪器设备、操作步骤和结果分析,期望能为相关行业和领域的专业人士提供指导和参考。

焊缝磁粉检测工艺规程

焊缝磁粉检测工艺规程一、适用范围1.1该工艺规程适用于图号A、B、C、D类焊缝(包括热影响区)以及向外宽展至少25mm范围内的表面及近表面缺欠的磁粉检测技术及验收等级。

1.2 本工艺规程适用于非荧光湿磁粉的连续法磁化技术。

检测工艺卡内容是本工艺规程的补充(由II级探伤资格人员按本工艺规程等要求编写),其参数规定的更具体。

二、引用标准和法规本工艺规程按JB/T4730.5-2005和所给图纸技术要求(图号)编写,要求焊缝检验等级为级,其合格级别为级。

其他引用标准如下:GB/T9445—2008 无损检测人员资格鉴定与认证JB/T6061—2007 无损检测焊缝磁粉检测JB/T6063 无损检测磁粉检测用材料JB/T6065 无损检测磁粉检测用试片JB/T5097—2005 无损检测渗透检测和磁粉检测观察条件JB/T8290 无损检测磁粉探伤机三、人员资格3.1焊缝的磁粉检测及最终验收结果的评定由具有中国无损检测学会(执行GB/T9445-2008/ISO9712-2005)相应方法和工业门类的II级资格的磁粉检测资格人员来完成。

焊缝的磁粉检测的评定报告的审核和批准有Ⅲ级(相应方法和工业门类)资格的磁粉检测资格人员来完成。

3.2 从事焊缝的磁粉检测人员,应具有一定的金属材料、热处理和焊接方面基础知识和焊缝磁粉检测经验。

3.3 检测人员未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值1.0),每年应检查一次,不得有色盲。

四、设备、器材、材料和辅助材料磁粉检测设备应符合JB/T8290的规定。

磁粉粒度和性能的其他要求应符合JB/T6063的规定。

至少半年校验一次,在磁轭损伤修复后应重新校验。

当使用磁轭最大间距时,交流电磁轭至少应有45N的提升力。

4.3试片-30/100, C-15/50型标准试片。

磁粉检测时一般应选用A14.4 磁悬液使用中日合资美柯达探伤器材(苏州-上海)有限公司生产的黑水悬浮液(类型:MT—BW)。

焊缝探伤检测方法

焊缝探伤检测方法

焊缝探伤检测是在焊接过程中对焊缝进行质量控制的重要方法。

以下是一些常用的焊缝探伤检测方法:

1. 超声波探伤检测:通过将超声波传入焊缝中,利用超声波在不同介质中传播速度的变化来检测焊缝内部的缺陷和不良结构。

这种方法非常灵敏,并且可以在不破坏焊缝的情况下进行检测。

2. 射线探伤检测:利用射线(通常是X射线或γ射线)在焊

缝中的吸收和散射来检测焊缝内的缺陷。

这种方法可以探测到非常小的缺陷,并且可以用于检测深部焊缝。

3. 磁粉探伤检测:将磁性材料(如铁粉)喷洒在焊缝表面,通过施加磁场来检测焊缝中的裂纹和断裂。

这种方法适用于检测表面缺陷,并且可以快速、经济地进行。

4. 渗透探伤检测:将渗透剂涂覆在焊缝表面,待其渗透入表面裂纹或孔洞中,随后用显色剂着色,可看到颜色变化,以检测表面缺陷。

这些方法各有优势和适用范围,具体选择何种方法应根据焊缝的要求和实际情况来决定。

在进行焊缝探伤检测时,应根据操作规程严格执行,确保检测结果的准确性和可靠性。

角焊缝探伤检测方法

角焊缝探伤检测方法

角焊缝是指两个或多个金属材料在角部焊接而成的焊缝,常见于钢结构、船舶、压力容器等行业。

为保障角焊缝的质量,需采用有效的探伤方法进行检测。

以下是常用的角焊缝探伤检测方法:

1.视觉检测法:通过肉眼观察焊缝和熔合区是否存在缺陷和裂纹等。

2.磁粉检测法:将铁磁性粉末撒在焊缝表面,利用电磁铁产生磁场,检测缺陷。

3.超声波检测法:利用超声波的声波穿透力和反射能力探测缺陷。

4.射线检测法:利用X射线或伽马射线穿透能力探测缺陷。

5.感应热像检测法:利用感应热像仪检测焊缝热量分布和温度分布,判断熔合区、热影响区和母材是否存在异常。

综上所述,以上五种方法均可用于角焊缝的探伤检测。

根据不同的具体情况,选取适宜的探伤方法进行检测,可以保障焊接质量和工程安全。

焊缝探伤检测方法

焊缝探伤检测方法焊接是制造业中常见的连接工艺,而焊缝的质量直接影响着焊接件的性能和安全性。

因此,对焊缝进行探伤检测是非常重要的。

本文将介绍几种常见的焊缝探伤检测方法,以供参考。

首先,常见的焊缝探伤检测方法之一是磁粉探伤。

这种方法利用磁粉在外加磁场下的磁性特性,通过磁粉在缺陷处的聚集来发现焊缝中的裂纹、夹杂等缺陷。

这种方法简单易行,对表面缺陷的检测效果较好,但对于深层缺陷的检测能力有限。

其次,超声波探伤是另一种常用的焊缝探伤方法。

超声波探伤利用超声波在材料中的传播和反射特性来检测焊缝中的缺陷。

这种方法可以对焊缝进行全面、非破坏性的检测,对于各种形式的缺陷都有较好的检测能力。

但是,超声波探伤对操作人员的技术要求较高,且对焊缝的几何形状和材料性质有一定的限制。

另外,涡流探伤也是一种常见的焊缝探伤方法。

涡流探伤利用交变磁场在导电材料中产生涡流的原理,通过检测涡流的变化来发现焊缝中的缺陷。

这种方法对于表面和近表面的缺陷有较好的检测能力,对于导电性好的材料也有较好的适用性。

但是,对于非导电材料和厚度较大的材料,涡流探伤的效果就会大打折扣。

最后,X射线探伤也是一种常用的焊缝探伤方法。

X射线探伤利用X射线在材料中的透射和吸收特性来检测焊缝中的缺陷。

这种方法可以对焊缝进行全面、深层的检测,对于各种形式的缺陷都有较好的检测能力。

但是,X射线探伤设备价格昂贵,操作复杂,对操作人员的技术要求也很高。

综上所述,不同的焊缝探伤方法各有优劣。

在实际应用中,需要根据具体的焊接工艺、焊缝形式和材料性质选择合适的探伤方法。

同时,对于复杂的焊缝结构,也可以采用多种探伤方法相结合的方式,以提高检测的准确性和全面性。

希望本文介绍的焊缝探伤检测方法能对相关人员有所帮助。

焊缝磁粉探伤评定

焊缝磁粉探伤评定

【原创版】

目录

1.焊缝磁粉探伤评定的概述

2.焊缝磁粉探伤评定的方法

3.焊缝磁粉探伤评定的步骤

4.焊缝磁粉探伤评定的应用

5.焊缝磁粉探伤评定的优缺点

正文

焊缝磁粉探伤评定是一种常用的无损检测技术,主要通过磁粉在磁场作用下在缺陷处形成磁痕,从而检测出焊缝的内部缺陷。

这种技术在航空、航天、机械制造等领域有着广泛的应用。

焊缝磁粉探伤评定的方法主要有两种:湿法和干法。

湿法是将磁粉悬浮在液体中,然后将磁粉涂覆在焊缝表面,通过磁场作用,磁粉在缺陷处形成磁痕。

干法则是将磁粉直接撒在焊缝表面,再通过磁场作用形成磁痕。

焊缝磁粉探伤评定的步骤主要包括:首先是预处理,将焊缝表面清理干净;然后是磁化,通过电流或磁铁将焊缝磁化;接着是施粉,将磁粉施加在焊缝表面;最后是检查,通过观察磁粉在焊缝表面的分布,判断焊缝是否有缺陷。

焊缝磁粉探伤评定的应用主要体现在对焊缝的质量控制和缺陷检测。

通过焊缝磁粉探伤评定,可以及时发现焊缝的内部缺陷,从而避免因焊缝质量问题导致的事故。

焊缝磁粉探伤评定的优点在于其无损性,不会对焊缝造成损害;同时,其检测结果准确,可以有效地发现焊缝的缺陷。

然而,焊缝磁粉探伤评定也存在一些缺点,如对焊缝表面状态要求较高,如果焊缝表面存在油脂等

物质,可能会影响检测结果。

焊接检验任务5 焊缝磁粉探伤

7.后处理

后处理就是清除工件残留的磁粉或磁悬液、干燥 工件的过程。一般工件可不必后处理,只有在对 工件表面质量要求高或磁粉对后续加工过程与使 用有影响时才进行。

1.探伤报告

探伤报告是记录磁粉探伤操作过程和规范的正式文件,根 据JB4730—2005《压力容器无损检测》标准,探伤报告 应至少包括以下内容:

• 观察时可以借助低倍放大镜。

5.磁痕分析

磁痕分析是辨识磁痕的过程。

对于焊缝来说,磁粉探伤显示的缺陷主要是裂纹、 夹杂物和气孔。

◦ (1)裂纹 磁痕轮廓分明,有时是粗而平的线条,有 时是一条曲折的线条,可连续也可断续分布,中间宽而 两端尖。

◦ (2)气孔和点状夹杂物 线条不太分明,分布无规律 性,可呈单一状、链状、蜂窝状,主要与缺陷分布有关。 磁粉堆积具有低而平的特点。

本章主要介绍磁粉探伤的原理、方法、验 收标准及磁粉的种类与性能。

知识目标: 1)了解磁粉探伤的原理及应用; 2)了解常用磁粉探伤的磁化方法; 3)掌握磁粉探伤的相关知识和条件。

技能目标: 1)会按磁粉探伤标准要求进行探伤过程基本操作; 2)能够识别出磁粉探伤过程中出现的缺陷磁痕; 3)能够按照格式要求填写磁粉探伤检验报告。

表5—2 三种磁悬液特点、应用及配方举例

类型

特点

应用

配方举例

水悬液

油悬液

荧光磁 悬液

成本低、流动性好、 检测无油污或有防 水1L

使用安全,但悬浮性 火要求的工件

亚硝酸钠5g

较差

磁粉10~15g

悬浮性好,对工件无 检测有油污的工件 变压器油500ml

防锈要求,但成本较

煤油500ml

高

磁粉15~30g

对比鲜明,易观察分 检验要求灵敏度高

磁粉探伤方法

1.预处理 1)清理焊接接头表面的油污、铁锈、氧化皮、飞溅、残留 焊剂及焊渣。 2)使用干粉是要干燥磁粉与工件表面。 3)用化学清理法后,若清理液与磁悬液酸碱性不同,也应 干燥工件表面。

知识点四:磁粉探伤过程

一、焊缝磁粉探伤的一般工艺过程 预处理---磁化---施加磁粉---磁痕观察---磁痕分析---退磁---后 处理等。

1.外加磁场强度

施加的外加磁场强度越大,工件中感应出的磁场强度也越 大,磁力线分布越密集,受缺陷阻碍的磁力线弯曲的强度 和数量越多,形成的漏磁场强度随之增加。如下图2所示。

图2

知识点一: 磁粉探伤原理及影响漏磁场的因素

二、影响漏磁场的因素 2.材料的磁导率 不同的磁导率是不一样的; 磁导率高的材料导磁性能好,容易磁化。

焊缝磁粉探伤实验课题二磁敏探头法用磁敏探头扫查漏磁场的探伤设备一般由磁化装置漏磁测量探头操纵工件运动装置信号鉴别单元打缺陷标记和分选单元等部分组其中信号鉴别单元的作用是将来自探头的信号进行筛选把所需要的缺陷信号与干扰信号分离开来

磁 力 探 伤

磁粉探伤 磁敏探头法 录磁法

磁粉探伤

知识点一: 磁粉探伤原理及影响漏磁场的因素

3.缺陷自身特点 (具体如下图3、4、5、6) (1)缺陷位置 (2)缺陷方向 (3)缺陷性质(4)缺陷大小和形状

4.工件表面状态

知识点一: 磁粉探伤原理及影响漏磁场的因素

图3 缺陷埋藏深度对漏磁场的影响

图4 缺陷倾角深度对漏磁场的影响

知识点一: 磁粉探伤原理及影响漏磁场的因素

图5 缺陷自身深度尺寸与漏磁场的关系

图1a)

知识点一: 磁粉探伤原理及影响漏磁场的因素

磁粉探伤工艺规程(国标)

磁粉探伤工艺规程(国标)超声波探伤工艺规程(国标)版本标记:受控状态:编制:_______审核:_______批准:_______1 总则:1.1本规范依据API RP 2X—2004《海上平台起重机(Specification for OffshorsPedestal Mounte Cranes)》AWS D1.1:2008《钢结构焊接检验规范(Structrual Welding Codt—Steel)》,ASTM E709&E125,《CCS起重设备规范(2007)》,《CCS材料与焊接规范(2006)》,JB/4730,JB/T6061等有关标准规范编写。

1.2技术协议中未注明或需要变更的地方应与客户进行协商,得到客户承认后再执行,并将协议的意见记录成文。

2 适用范围:本工艺适用于铁磁性材料焊缝及其附近表面和近表面缺陷的磁粉检查方法,并规定了缺陷磁痕的分级,不适用于奥氏体不锈钢和其他非铁磁性材料的磁粉检测。

由于焊件和焊缝接头的形状,材质,状态,所能产生的缺陷,质量要求等有所不同,因此,一个或成批产品的焊缝在实施磁粉检验时,应选用经实验证明确有成效的方法,对所用的磁化技术与规范,设备器材,施加磁粉或磁悬液时间,验收质量等级加以具体的规定。

3检验人员:3.1检验人员需持有相应考核组织颁发的等级资格证书,必须掌握磁粉探伤的基础知识,并掌握一定的材料,焊接基础知识。

审核报告者需2级以上人员。

3.2探伤人员应无色盲,色弱。

近距离视力或矫正后近距离视力不得低于1.0,并且一年检查一次。

4探伤前的准备:4.1探伤前要了解工件材质,尺寸,几何形状,环境,数量及探伤标准。

4.2被探工件表面应无影响磁粉探伤的油污,铁锈,涂料,镀层,飞溅物等,工件表面整洁光滑。

4.3对机械零部件有油孔槽和工件内部难以清理的区域,探伤工作前要适当用物品封堵防止磁粉渗入。

4.4被探工件表面粗糙度低于6.3μm以下或对比度差的区域,要在探伤前喷涂薄而均匀的反差增强剂,强化表面对比度。

探伤焊缝技术

探伤焊缝技术焊接是现代工业重要的一项加工工艺,探伤则是焊接品质保证的重要手段之一。

探伤焊缝技术是利用非破坏性检测手段,对焊接接头进行缺陷探测和评价的过程。

本文将详细介绍探伤焊缝技术的常见方法及操作流程,以便读者了解和运用此项技术。

探伤焊缝技术的常见方法目前,探伤焊缝技术主要有以下三种常见方法:1.超声波检测(UT)超声波探伤是利用超声波在材料内部传播的特点,检测焊接接头内部缺陷的一种探伤方法。

其原理是将超声源固定在焊接接头上,并让其发出一定频率和能量的超声波。

如果焊接接头中存在缺陷,超声波就会受到散射、反射等物理现象,探伤人员通过对反射信号的分析,判断焊接接头的品质。

2.磁粉探伤(MT)磁粉探伤是通过在焊缝表面施加交变电流,使之产生磁场,再通过磁粉在磁场中的吸附和聚集,来检测焊缝表面、近表面等处的缺陷的探伤方法。

其原理是磁粉在有缺陷处会形成磁粉堆,从而反映出焊接接头的缺陷情况。

3.涡流探伤(ET)涡流探伤是将交变电流通过针头状的探头或线圈,使其在焊接接头中产生交变磁场,从而在接头的表面产生涡流。

如焊接接头有缺陷,涡流在接触提高缺陷处时,会产生异常的磁场变化,检测人员通过对异常信号的判断,来判断焊接接头的质量。

探伤焊缝技术的操作流程1.确定焊接接头的检查范围以及探伤方法;2.对探伤设备进行检查和测试,确保各部件工作正常;3.在焊接接头表面进行清理,确保焊接接头表面无遮阳物,无较大的表面粗糙度;4.进入探伤工作状态,开始对焊接接头进行探伤,探伤人员需要准确掌握探头的位置、角度、速度,并对反射信号进行其声学或电学表征的测量;5.记录探伤数据及结果,包括缺陷的位置、形态、大小、数量等信息;6.针对检测结果进行评价和处理,判定焊接接头的质量。

总之,探伤焊缝技术是一项重要的非破坏性检测方法,可用于评估焊接接头的质量、发现缺陷。

利用探伤焊缝技术,可以避免质量责任和事故的发生,帮助保证焊接接头的安全和稳定。

磁粉探伤操作规程

磁粉探伤操作规程1、表面预处理a.探伤前应对焊缝及热影响区的表面进行修磨,不应有油污、铁锈、氧化皮等,清理时不要将异物堵塞表面开口缺陷。

被检工件表面不得有粘附磁粉的物质。

b.被检工作上孔隙在检验后难于清除磁粉时,应在检验前用无害物质堵塞。

2、检验时机a.焊缝的检验通常安排在焊接完成之后,对于有延迟裂纹倾向的应安排在焊后24小时进行。

b.紧固件和锻件的磁粉检测应安排在最终热处理之后进行。

3、工件磁化a.磁轭的磁极间距应控制在50 mm~200 mm之间,检测的有效区域为两极连线两侧各50mm范围内,磁化区域每次应有15mm的重叠。

b.磁化工件时,必须在同一部位至少作两次互相垂直的探伤,而且将焊缝划分为几个受检段,其长度小于磁轭间距10mm~20mm。

c.用标准试块无人工缺陷的面朝外帖在工件不同部位,以磁痕显示情况确定磁化规范。

4、施加磁粉a.先用磁悬液湿润工件表面,在外加磁场磁化的同时,将磁悬液施加到工件上,已形成的磁痕不应被流动磁悬液所破坏,停止浇磁悬液后再通电数次,待磁痕形成并滞留下来时再停止通电。

b.磁悬液的施加采用喷、浇、浸等方法,不可采用刷涂法,无论采用哪种方法,均不应使检测面上磁悬液的流速过快。

5、磁粉及磁悬液a.磁粉应具有高导磁率和低剩磁性质,磁粉之间不应相互吸引,磁粉粒度应均匀。

b.磁粉的颜色与被检工件表面应有较高的对比度。

c.湿粉法应用煤油或水作为分散媒介。

若以水为媒介时,应加入适当的防锈剂和表面活性剂。

d.磁悬液的浓度应根据磁粉种类、粒度以及施加方法、时间来确定。

e.对于循环使用的磁悬液,应定期对磁悬液的浓度进行测定。

6、退磁处理a.当有要求时,工件在检查后应进行退磁处理。

b.将工件放入磁化工件的磁场中,然后不断改变磁场方向,同时逐渐减少磁场强度使其等于零。

7、磁痕记录a.除能够确认磁痕是由于工件材料局部不均匀或操作不当造成的之外,其它磁痕显示均作为缺陷磁痕处理。

b.记录磁粉痕迹(尺寸、数量、和产生部位),可采用照相或用透明胶带把磁痕粘下。

磁粉探伤在焊接件,焊缝中的应用

磁粉探伤在焊接件中的应用目前,焊接技术在冶金、机械、石油和化工等部门中的应用已经相当普遍。

随着工业技术的发展,高强度焊接结构的应用日趋广泛。

高强钢在焊接时产生缺陷的倾向比普通焊接结构钢要大。

因此随着高强钢的应用对探伤技术也就提出了更高的要求。

裂纹尤其是表层裂纹在焊接结构中,特别是在承受疲劳应力作用的焊接结构中,是一种危害极大的缺陷,为保证焊接结构安全运行,就必须加强焊接件的检验,发现裂纹并及时排除。

磁粉探伤是检验钢制焊接结构表层缺陷的最佳方法,具有设备简单、灵敏可靠、探伤速度快和成本低等特点。

(一)焊接件探伤的内容与范围1、坡口探伤坡口可能出现的缺陷有分层和裂纹,前者是轧制缺陷,它平行于钢板表面,一般分布在板厚中心附近。

裂纹有两种,一种是沿分层端部开裂的裂纹,方向大多平行于板面;另一种是火焰切割裂纹。

坡口探伤的范围是坡口和钝边。

2、焊接过程中的探伤(1)层间探伤某些焊接性能差的钢种要求每焊一层检验一次,发现裂纹及时处理,确认无缺陷后再继续施焊。

另一种情况是特厚板焊接,在检验内部缺陷有困难时,可以每焊一层用磁粉探伤检验一次。

探伤范围是焊缝金属及邻近坡口。

(2)电弧气刨面的探伤目的是检验电弧气刨造成的表面增碳导致产生的裂纹。

探伤范围应包括电弧气刨面和临近的坡口。

3、焊缝探伤焊缝探伤的目的主要是检验焊接裂纹。

探伤范围应包括焊缝金属及母材的热影响区,热影响区的宽度大约为焊缝宽度的一半。

因此,要求探伤的宽度应为两倍焊缝宽度。

4、机械损伤部位的探伤在组装过程做,往往需要在焊接部件的某些位置焊上临时性的吊耳和卡具,施焊完毕后要割掉,在这些部位有可能产生裂纹,需要探伤。

这种损伤部位的面积不大,一般从几平方厘米到十几平方厘米。

(二)探伤方法选择用于焊缝探伤的磁化方法有多种,各有特点。

要根据焊接件的结构形状、尺寸、检测的内容和范围等具体情况加以选择。

1、磁轭法磁轭法是指便携式交流电磁铁。

其特点是设备简单、操作方便。

焊缝mt磁粉探伤操作流程

焊缝mt磁粉探伤操作流程MT magnetic powder testing is a common method used to detect defects in welds. It involves using magnetic fields, magnetic particles, and a special developer to locate surface and near-surface discontinuities. This process is crucial in ensuring the structural integrity of welds in various industries, such as construction, automotive, and aerospace.磁粉探伤是一种常用的方法,用于检测焊缝中的缺陷。

它涉及使用磁场、磁性颗粒和特殊显影剂来定位表面和近表面的不连续性。

这个过程在确保各种行业中焊缝的结构完整性方面至关重要,比如建筑、汽车和航空航天。

The operation procedure for MT magnetic powder testing involves several steps that must be meticulously followed to ensure accurate results. First, the surface of the weld is prepared by cleaning it thoroughly to remove any contaminants. Next, a magnetic field is induced either by using a permanent magnet or an electromagnet.磁粉探伤的操作过程包括几个必须仔细遵循的步骤,以确保准确的结果。

焊缝探伤的一般流程

焊缝探伤的一般流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 准备工作了解焊缝的相关信息,包括焊缝的类型、尺寸、材质等。

磁粉探伤工艺规程10

文件编号:NPIC-YR-WP-10 版本: A页数:共5页中国核动力研究设计院压力容器制造质量保证体系通用工艺规程磁粉探伤工艺规程编写:____________________校对:____________________审核:____________________批准:____________________1总则1. 1本规程适用于铁磁性材料制成的圧力容器及其零部件表面、近表面缺陷的检测和评定;1.2本规程包括干磁粉、湿磁粉的非荧光磁粉检测方法;1.3本规程结合焊缝磁粉检测工艺卡同时使用,焊缝磁粉检测工艺卡山I【级人员编写。

2朋资格2.1凡从事本院压力容器及零部件检测人员,都必须经过技术培训,并按《特种设备无损检测人员考核与监督管理规则》经考核,取得II级以上资格证书的人员担任。

2.2凡从事无损检测工作人员,除具有良好的身体素质外,视力必须满足校正视力不低于1.0,并且一年检查_次,不得有色盲。

3设备3.1磁化设备见表1。

表13.2为保证磁粉检测顺利进行,应备有下列辅助设备3.2.1磁场指示器、A型试片和C型试片。

3.2.2磁悬液浓度沉淀管。

3.2.3 2〜10倍放大镜。

3.2.4 交直流特斯拉计CT3-1 0〜1T3.2.5 交直流特斯拉讣CT3-2 0〜1T3.2.6 交直流特斯拉计CT3-2 0 〜5mT3.2.7 白光照度计4材料使用湿式非荧光铁磁粉或磁粉育,且磁粉的颜色应与被检表面有适半的对比度,用水或油(用变压器油和煤油各50%配成的混合油)作为载液,配置成磁悬液,湿磁粉悬浮液的浓度按下列规定的沉淀值检查。

4.1每]00ml非荧光磁粉悬浮液其沉淀值为1. 2〜2. 4mlo4.2瓶或槽中的磁悬液浓度用梨形离心管测定其沉淀值来确定。

在取样前,将磁悬液在循环系统中至少流动30分钟,以保证所有磁粉完全混和,再从槽中取100ml悬浮液使其沉淀大约30分钟,管底沉淀的体积即为沉淀值,也即是浓度指标值。

集装箱箱焊接工艺指导

9’x9’x6’钢质集装箱焊接工艺指导1.焊缝说明1.1 所有焊缝全部为连续焊接,焊缝高度为相关构件的最小壁厚。

1.2 与角配件相连结构焊缝需要进行瓷粉探伤检验。

其他焊缝符合通用干货箱的焊接工艺。

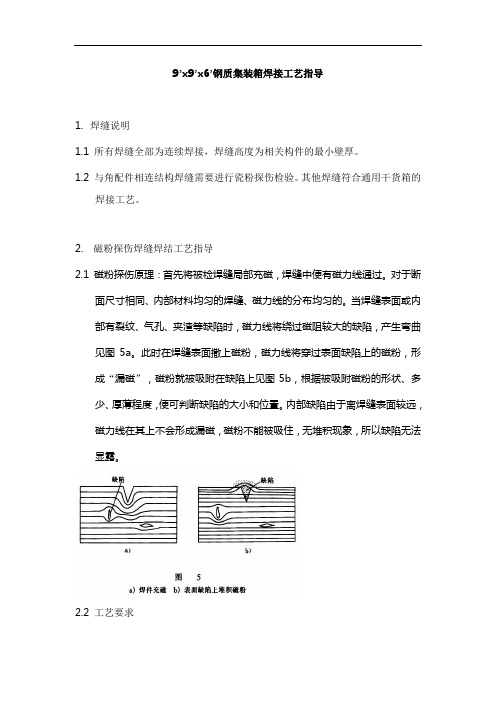

2. 磁粉探伤焊缝焊结工艺指导2.1 磁粉探伤原理:首先将被检焊缝局部充磁,焊缝中便有磁力线通过。

对于断面尺寸相同、内部材料均匀的焊缝、磁力线的分布均匀的。

当焊缝表面或内部有裂纹、气孔、夹渣等缺陷时,磁力线将绕过磁阻较大的缺陷,产生弯曲见图5a。

此时在焊缝表面撒上磁粉,磁力线将穿过表面缺陷上的磁粉,形成“漏磁”,磁粉就被吸附在缺陷上见图5b,根据被吸附磁粉的形状、多少、厚薄程度,便可判断缺陷的大小和位置。

内部缺陷由于离焊缝表面较远,磁力线在其上不会形成漏磁,磁粉不能被吸住,无堆积现象,所以缺陷无法显露。

2.2 工艺要求2.2.1 焊前最好对后角柱、内角柱与角件焊接区域(20mm范围内)用砂轮机打出金属光泽,无水、油等杂物;包括富锌底漆在内的杂物都更易使焊缝产生缺陷,如果操作不当的话。

2.2.2 选用的焊丝应无锈;焊接气体可用CO2(当然也可用混合气体),流量要保证,一般应达到10-25L/min;气体的纯度及含水量应符合国家标准要求。

2.2.3若拉力值与干箱一致,后角柱、内角柱开坡口3×45°没有问题,但要保证倒角不低于3mm,与角件组装时可留1mm的间隙,保证焊缝能充分渗透。

若拉力要求高于干箱,后角柱、内角柱坡口可提高到4×45°。

2.2.4应保证焊道与后角柱、内角柱及角件充分熔合。

烧干箱的焊工常用直线运条法,速度快时易出现未熔合。

为防止未熔合,焊接时应适当减少焊接电流,采用斜月牙型运条法,在母材两边停顿0.5秒左右利于充分熔合。

下图为MAERSK过去检查角柱与角件未熔合断面的宏观金相照片。

2.2.5 提高检测灵敏度,焊缝成型应尽光滑美观,否则要求打磨。

3.对磁粉检查后出现的少量超标缺陷应进行修理,一般修理完后对同一部位应。

焊缝磁粉探伤工艺

====Word行业资料分享--可编辑版本--双击可删====1.1 本工艺适用于铁磁性材料表面及近表面缺陷的探伤方法,以检查EMU构架焊缝表面及近表面的裂纹,气孔等危害性缺陷。

产品验收参照EN1291标准执行。

1.2 探伤人员必须经中国铁道部NDT资格考委会培训合格后,并取得Ⅱ级(MT)证书者,方可上岗操作。

2 探伤仪器及试块2.1 构架焊缝磁粉探伤采用交流磁扼式探伤仪,当两磁扼间距离在100-150mm距离时,其提升力应大于34.5N(磁场强度大于3.2kA/m)。

2.2 对比试块采用中国铁路标准制作(TB1619-2001),试块直径为φ7的钢制圆拄型试块,重量,试块中部存在一个φ人工盲孔圆弧缺陷。

2.3 每班开工前必须在对比试块上进行探伤灵敏度试验(进行提升力实验,当探伤仪能把对比试块吸起离开工作台面为合格)。

2.4 探伤仪必须配置照明装置,使探伤工件表面照明度大于500LX.现场需备有光照度计,须每天测量并做好记录。

3 探伤要求3.1 探伤表面不允许存在油污、飞溅等杂物。

3.2 对接焊缝两端引弧板切割部位探伤表面粗糙度不大于12.5um。

3.3 探伤扫查区域为焊缝及焊缝两侧各50.0mm范围内、对接焊缝两端引弧板切割部。

3.4 每次探伤开工前,探工作台一定距离时,则证明提升力大于34.5N,同时使对比试块上○型符号人工缺陷清晰显示或采用15/50A型灵敏度试片上"+"型符号人工缺陷清晰显示。

试验结束后须记录试验内容并有探伤工及检查人员签章。

3.5 探伤前,必须对焊缝探伤部位喷涂反差增强剂。

3.6 磁粉采用成品灌装黑磁悬液,浓度1.2-2.4ml/100ml。

3.7 磁化检查方向:在探伤时,应在各方向进行磁化,在对接焊缝两端引弧板切割部位, 磁场方向因与焊道相垂直.3.8 引弧板切割部位的打磨方向应纵向打磨。

3.9 磁粉探伤仪应每半年进行校验一次,并由计量部门进行检定,检定合格后应贴上合格证。

焊缝mt磁粉探伤操作流程

焊缝mt磁粉探伤操作流程English Answer:Magnetic Particle Inspection for Weld Seams.Safety Precautions:Wear appropriate personal protective equipment (PPE), including gloves, safety glasses, and a respirator.Ensure that the work area is well-ventilated and free of flammable materials.Do not touch the magnetizing equipment or the workpiece with bare hands.Equipment:Magnetic particle testing unit.Magnetic particles (ferrous or non-ferrous)。

Developer powder.Suspension liquid (usually water or oil)。

Ultraviolet (UV) light (optional)。

Procedure:1. Surface Preparation: Clean the weld seam to remove any dirt, rust, or other contaminants.2. Magnetization: Apply the magnetizing field to the weld seam using the appropriate method:Prods: Use prods to create a localized magnetic field.Coils: Use coils to create a uniform magnetic field over the entire weld seam.3. Particle Application: Apply the magnetic particles to the magnetized weld seam by spraying, dusting, or immersing the workpiece in a suspension liquid containing the particles.4. Inspection: Allow the particles to settle on the surface of the weld for a specified period of time.5. Developer Application: Apply developer powder to the weld seam to enhance the visibility of the particles.6. Observation: Inspect the weld seam under UV light or visible light, as appropriate, to identify any indications of defects.7. Interpretation: Analyze the indications to determine the type and severity of any defects present.8. Demagnetization: After the inspection, demagnetize the weld seam using the appropriate method:Degaussing equipment: Use degaussing equipment toapply alternating current (AC) or direct current (DC) to the weld seam.Heat: Heat the weld seam to approximately 200°C (392°F).Chinese Answer:焊缝磁粉探伤操作流程。

焊缝磁粉探伤试验

初步了解和使用CJE-220型电磁轭探伤 目的二 仪

目的三 掌握连续磁化湿粉探伤方法及操作过程

掌握灵敏度试片应用和选择

目的四

Page 3

实验二—焊缝磁粉探伤实验

二、实验设备

CJE_220型交流电磁轭探 伤仪:一台 焊缝试板:一件 标准试片:一组 黑铁磁粉:若干 变压油器:若干 擦布:若干 白光灯或手电筒:一只 放大镜:一只

Text2

Page 5

实验二—焊缝磁粉探伤实验

三、实验原理

磁粉检测只能用于检测 铁磁性材料的表面或近 表面的缺陷,由于不连 续的磁痕堆集于被检测 表面上,所以能直观地 显示出不连续的形状、 位置和尺寸,并可大致 确定其性质。 磁粉检测的灵敏度可检 出的不连续宽度可达到 0.1μm。综合使用多种磁 化方法,磁粉检测几乎 不受工件大小和几何形 状的影响,能检测出工 Page 6件各个方向的缺陷。

过程装备制造与检测实验课程

实验二—焊缝磁粉探伤实验

主讲:何世权

南京工业大学机械与动力工程学院

实验二—焊缝磁粉探伤实验 内容

一、实验目的 二、实验设备 三、实验原理 四、实验方法与步骤 五、实验数据处理 六、实验注意事项 七、实验报告要求

实验二—焊缝磁粉探伤实验

一、实验目的

目的一 了解磁粉探伤原理、应用范围及性能

Text2

实验二—焊缝磁粉探伤实验

四、实验方法与步骤

校核电 磁轭提

升力

清理焊 缝表面

污物

磁粉做显示 介质对缺陷

进行观察

贴灵敏 度试片

Page 7

对焊缝 进行探

伤

观察记 录

填写实 验报告

实验二—焊缝磁粉探伤实验

五、实验数据处理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1 本工艺适用于铁磁性材料表面及近表面缺陷的探伤方法,以检查EMU构架焊缝表面及近表面的裂纹,气孔等危害性缺陷。

产品验收参照EN1291标准执行。

1.2 探伤人员必须经中国铁道部NDT资格考委会培训合格后,并取得Ⅱ级(MT)证书者,方可上岗操作。

2 探伤仪器及试块

2.1 构架焊缝磁粉探伤采用交流磁扼式探伤仪,当两磁扼间距离在100-150mm距离时,其提升力应大于34.5N(磁场强度大于

3.2kA/m)。

2.2 对比试块采用中国铁路标准制作(TB1619-2001),试块直径为φ70.0mm的钢制圆拄型试块,重量

3.5KG,试块中部存在一个φ10.0mm人工盲孔圆弧缺陷。

2.3 每班开工前必须在对比试块上进行探伤灵敏度试验(进行提升力实验,当探伤仪能把对比试块吸起离开工作台面为合格)。

2.4 探伤仪必须配置照明装置,使探伤工件表面照明度大于500LX.现场需备有光照度计,须每天测量并做好记录。

3 探伤要求

3.1 探伤表面不允许存在油污、飞溅等杂物。

3.2 对接焊缝两端引弧板切割部位探伤表面粗糙度不大于12.5um。

3.3 探伤扫查区域为焊缝及焊缝两侧各50.0mm范围内、对接焊缝两端引弧板切割部。

3.4 每次探伤开工前,探工作台一定距离时,则证明提升力大于

34.5N,同时使对比试块上○型符号人工缺陷清晰显示或采用15/50A 型灵敏度试片上"+"型符号人工缺陷清晰显示。

试验结束后须记录试验内容并有探伤工及检查人员签章。

3.5 探伤前,必须对焊缝探伤部位喷涂反差增强剂。

3.6 磁粉采用成品灌装黑磁悬液,浓度1.2-2.4ml/100ml。

3.7 磁化检查方向:在探伤时,应在各方向进行磁化,在对接焊缝两端引弧板切割部位, 磁场方向因与焊道相垂直.

3.8 引弧板切割部位的打磨方向应纵向打磨。

3.9 磁粉探伤仪应每半年进行校验一次,并由计量部门进行检定,检定合格后应贴上合格证。

3.10 磁粉及磁悬液应采购部定点厂家生产的产品,并在产品注上有效日期及生产日期.

3.11 试块须提供生产厂家的合格证书。

4 验收及记录

4.1 焊缝及焊道两侧各50.0mm范围内不允许有裂纹、未熔合存在及密集气孔。

4.2 对不允许存在的缺陷应应及时开具NCR报告,在得到BT代表批准后方可进行处理,打磨处理后经渗透探伤确认缺陷消除后,方可补焊,并再进行探伤检查。

4.3 探伤结束后,应及时填写探伤报告(报告号:浦质检EMU006),

并由探伤工及检查员签章。