图解旋切模

模具设计之缩口、旋压与校形PPT(29张)

•

6、无论你正遭遇着什么,你都要从落魄中站起来重振旗鼓,要继续保持热忱,要继续保持微笑,就像从未受伤过一样。

•

7、生命的美丽,永远展现在她的进取之中;就像大树的美丽,是展现在它负势向上高耸入云的蓬勃生机中;像雄鹰的美丽,是展现在它搏风击雨如苍天之魂的翱翔中;像江河的美丽,是展现在它波涛汹涌一泻千里的奔流中。

各次缩口后的颈口直径则为:d 1 m 1 D

d 2 m nd1 m1m n D

d3

mnd2

m

1

m

2 n

D

dn

m n d n1

m

1

m

n n

1

D

第五章 其它成形工艺与模具设计

第四节 缩口

二、缩口工艺计算

3.坯料高度 缩口前坯料高度H按下面公式计算:

图5.4.2a所示工件:H1.05h18D D 2sidn21 D d

•

16、人生在世:可以缺钱,但不能缺德;可以失言,但不能失信;可以倒下,但不能跪下;可以求名,但不能盗名;可以低落,但不能堕落;可以放松,但不能放纵;可以虚荣,但不能虚伪;可以平凡,但不能平庸;可以浪漫,但不能浪荡;可以生气,但不能生事。

•

17、人生没有笔直路,当你感到迷茫、失落时,找几部这种充满正能量的电影,坐下来静静欣赏,去发现生命中真正重要的东西。

第五章 其它成形工艺与模具设计

第五节 旋压

一、普通旋压工艺(续)

1.普通旋压变形特点(续)

旋压的基本要点:

(1)合理的转速 (2)合理的过渡形状 (3)合理加力

第五章 其它成形工艺与模具设计

第五节 旋压

一、普通旋压工艺(续)

图解旋切模

图解旋切模随着科技的高速发展,五金冲压件在各个行业的应用日益广泛,对产品的质量及尺寸要求也越来越严格。

一些产品的传统加工工艺已经不能满足要求。

其中五金拉伸产品尤为突出,拉伸件在拉伸过程中,由于材料的各向异性,厚度不均匀以及定位不准或拉深模间隙不均匀等原因,将使拉出的工件顶端不整齐。

对于端部要求平齐、美观的零件就需要补充切边工序。

以前,简单的切边加工方法(简单模具的飞边或在车床、旋压机上切边)达不到公差要求,工作效率低。

而用加工精度较高的旋切模具可达到应有的效果。

旋切模是旋转浮动摆块切边模具的简称。

按凸凹的位置可分为:正装和反装两种;按切边进刀的方向分为:轴(纵)向切边模(螺旋切边模)和径(横)向切边模(浮动摆块切边模)。

由于应用程度的关系,这里只介绍螺旋切边模和浮动摆块切边模。

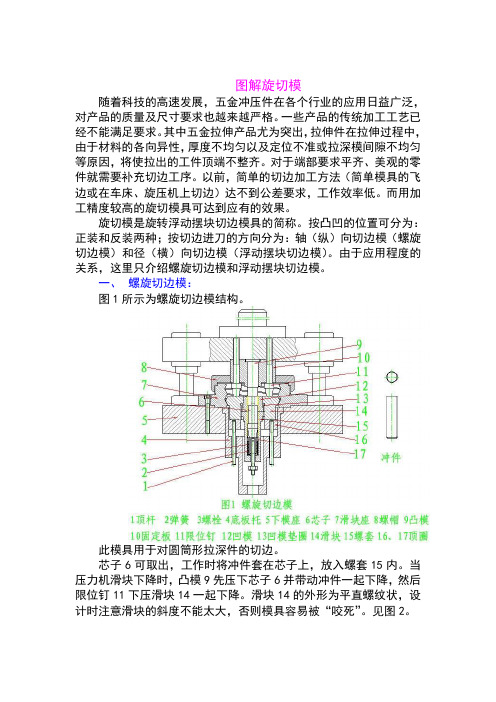

一、螺旋切边模:图1所示为螺旋切边模结构。

此模具用于对圆筒形拉深件的切边。

芯子6可取出,工作时将冲件套在芯子上,放入螺套15内。

当压力机滑块下降时,凸模9先压下芯子6并带动冲件一起下降,然后限位钉11下压滑块14一起下降。

滑块14的外形为平直螺纹状,设计时注意滑块的斜度不能太大,否则模具容易被“咬死”。

见图2。

滑块14在下降的过程中,沿滑块座7的螺旋形内腔运动,(滑块座7的结构图见图3)。

凹模12也随之运动,与凸模作相对运动,对冲件进行切边。

压力机滑块上升时,顶圈16在弹顶器的作用下,把滑块14沿螺旋方向顶至原位。

弹簧2、顶圈17把冲件、芯子顶出。

取出冲件和芯子。

为方便从芯子上取下冲件,芯子6中开有一螺孔,用螺杆旋入,便于拔出芯子。

冲件被切边后长度由芯子6控制。

此模具由于只能对圆筒件进行切边,加之螺旋形内腔加工复杂,应用程度受到限制,逐渐被浮动摆块切边模代替。

一般较高(长)的拉伸件或圆筒件采用此模结构。

二、浮动摆块切边模:浮动摆块切边模有正装和反装两种,结构上区别不大,只是凸凹模的上下位置相反,其余部分大致相同。

正装浮动摆块切边模结构见图4:反装浮动摆块切边模见图5:两种结构基本相似,这里只介绍正装的浮动摆块切边模的设计方法。

模具设计过程图文教程

图文并茂的模具设计练习教程山东UG网模具设计练习教程第一部分:分模设计第一步-进入分模设计第二步-快速断开第三步-拔模角分析第四步-预览分模线第五步-创建内分模线第六步-创建内分模面第七步-创建外分模面第八步-重新附属分模面第九步-创建工件坐标系第十步-保存文档第二部分:模具设计第一步-进入模具工程第二步-进入分模环境第三步-创建分模面零件第四步-定义激活、创建激活。

第五步-加载模架第六步-创建毛坯第七步-切槽操作第八步-产品零件装配第九步-浇道设计第十步-顶杆设计第十一步-水道设计第十二步-侧滑块和斜导柱设计第十三步-行位揳紧块设计第十四步-行位限位装置设计本练习以客户实际零件lamp.elt为例讲解模具分模和模具设计的整个设计过程。

第一部分:分模设计第一步-进入分模设计选择分模设置图标, 分模设置向导即被打开。

选择文档:lamp.elt。

勾选创建新文件夹复选框。

勾选应用收缩命令改变工作模型复选框,收缩比例设置成1.008。

第二步-快速断开选择分模向导条中的快速断开图标,并更改默认的断开参数垂直面-不包括为垂直面-增加到顶部,确认。

注意到经过第一步自动断开后还有一部分曲面未被分配,选择新方向选项,并点击方向箭头端部的实心点,定义方向为沿x轴反方向,确定。

重新附属曲面,选择下图所示的应该被分配到SPLIT-3部分的曲面,然后在特征树中选择SPLIT-3特征,点击鼠标右键,再选择弹出的及时菜单中的附加选项,这样就把所选择的曲面附属到SPLIT-3部分了。

结果如下:重命名分模特征:在分模特征树上选择分模特征Split-01,点击鼠标右键,在弹出的及时菜单中选择重命名选项,更改其名称为上模,同样更改Split-02为下模,Split-03为行位。

第三步-拔模角分析选择分模向导条中拔模角度下拔模角选项,点击显示对话框选项弹出一个拔模角分析的示意图。

图中表示以颜色来区分零件模型的拔模角度。

第四步-预览分模线选择分模向导条中分模线下分模线预览选项,并确认。

第9章、木材切削原理与刀具之旋切及旋刀ppt课件

旋切主要用来生产厚度较薄或中等厚度的单板。生

第 产率高但生产过程中由于单板反向弯曲而存在单板背面

五 章

裂隙。

旋

刨切单板主要生产厚度较薄的单板,但生产率低。

切 多用于饰面用的薄单板或微薄木。

及 旋

锯切单板单板几乎不变形,生产质量高,但效率低,

刀 出材率也低。多用于复合地板、集成材的表板

15.01.2024

为了获得连续的带状等厚单板,

第

要求在旋切时木段的旋转运动

五

和旋刀的直线运动必须保持严

章

格的运动学关系,保证单板厚

旋 切

度等于每转进给量。

及

旋

刀

15.01.2024

.

6

旋切机

第 五 章 旋 切 及 旋 刀

15.01.2024

.

7

运动关系:

第 五 章 旋 切 及 旋 刀

15.01.2024

.

8

旋切曲线

第

五 章

极坐标方程: (刀具由A点运动到A’点)

旋

Ф=ωt

切 及 旋

(ω-木段回转的角速度ω= 2πn/60 ; n-木段的回角 速度 r/min;t-时间 )

刀 水平方向:x=Vf*t (Vf——旋刀的进给速度 mm/s

Vf=S×n/60 S——单板的厚度mm)

15.01.2024

.

9

旋切曲线:

.

10

旋切曲线:

R2=a2Ф2+h2

当装刀高度h=0时:

R2=a2Ф2 即: R=aФ

旋切曲线是阿基米德螺旋线

第 五

当装刀高度h<0或h>0时:旋切曲线是圆的广义渐开线。

冲压模具讲座4

第13讲冲压加工入门之三切断加工种别:剪切加工2012年08月03日切断加工属于简单的剪切加工。

采用这种加工方法可使用简单的模具实现材料利用率较高的加工。

【图1】为切断加工示意图。

切断是沿一条线切割材料。

因此切断后左右部分的毛刺方向是相反的。

有些产品指定了毛刺方向,所以无法采用这种加工形式,但如果采用的话能够实现无废料加工、在极大程度上提高材料利用率。

沿一条线进行加工存在【图2】所示的限制。

也就是说,左右形状不同的话就无法采用。

有时候可稍微改变制件形状,以便采用切断加工方式。

应尽量考虑利用切断加工。

切断加工时的凸模、凹模及间隙的关系如【图3】所示。

制件尺寸比材料的进给长度短相当于间隙尺寸的长度。

冲压加工中仅这种加工方式的间隙设置方式是特殊的。

请注意。

其原因是因为沿一条线进行加工。

沿一条线进行加工时的其他问题如【图4】所示。

由于是单面切断,受在切断部位产生的弯曲力矩的影响,凸模下的材料会倾斜。

如果继续裁切的话,制件切口面就会出现倾斜。

解决措施是采用较小的间隙,将其大小控制在常规冲裁间隙的一半以下。

积极的对策是为凹模添加反向压紧装置,消除加工时材料的倾斜。

采用简单的加工方法不仅可简化模具制作,而且可降低成本。

应该经常回顾一下基本的加工方式,重新进行审视,这非常重要。

第14讲冲压加工入门之四剖切加工种别:剪切加工2012年08月03日【图1】为剖切加工示意图。

由于加工过程与切断加工类似,所以经常被比较。

切断加工制件的左右部分的毛刺方向相反,而剖切则是一致的。

相应地是用宽度(沿2条线)来切割,所以会产生废料。

比切断加工的材料利用率要低一些。

基本是当希望获得左右一致的毛刺方向时使用。

剖切加工时的模具尺寸与制件尺寸的关系如【图2】所示。

制件尺寸+凸模宽度=进给长度(进给间距)。

进给长度的偏差会直接反映在制件尺寸上。

在凹模上设置间隙尺寸。

【图3】为剖切加工的使用方式示意图。

(a)是最能体现剖切加工特征的使用方法。

关于悬切模的说明

关于悬切模的说明我在浏览多个五金模具论坛的过程中,发现很多人对悬切模有兴趣,很多人在讨论,也有少数相关的教程和图档可供下载参考,可惜都不是很详细;没有见过该模具实物的人,恐怕不是那么容易明白,所以我才画了这两个图档供大家参考。

有几点问题是要说明一下的。

提前声明一下:我在做模具和设计的生涯中,并没有亲自动手制作和设计过一套此类模具。

我仅仅是见过实物。

这两个图挡,是自己假设了两个产品来画的,并没有实际制造生产过,所以如果按此图实际生产的话,肯定会有很多问题。

故而此图只能供大家参考,让不了解此类模具的朋友大致明白其工作原理。

关于这个“悬”字,是我的猜测。

其实一般大家都写做“旋”。

我接触这种模具的时间也不长。

最先听说的时候是从一位湖南人口中,他发“线”这个音,叫“线切模”,我那时候还不知道是一个什么样的“线”字,也不明白模具结构。

第一次见到这种模具,是在沙井的鑫灏源,是五金部姚志勇主管设计的。

后来又在另外一些地方见过一些其他的结构。

对于大家都把它写作“旋”,我一直不大理解。

我问了一位做模的师傅,为什么用这个字?他告诉我,说因为这种模具是“旋转”着切边的,所以叫“旋切”。

我想他错了。

因为大家应该明白“旋转”是什么样的状态,对比该模具工作的过程,应该不对。

该模具是按次序先切两个或者一个边,再切另外的边,有垂直下滑和侧向摆动,没有旋转。

后来我特地查了一下《冲压模具图册》,找到了该类模具,发现全称叫做“浮动式切边模”,我突然灵机一动,“浮动”,难道是“悬浮”的意思?“旋切模”莫不是“悬切模”的笔误?当然以上纯属个人的推测。

由于种种条件,特别是个人学力所限,没有作更深一步的探究。

有趣的是后来我还曾经见过叫“环切模”的。

我觉得很好,意思很清楚,比“旋切模”强。

悬切模一般用于拉深成形件的切边,是一种有别于侧切的切边方法。

我这里举了两种结构例子,但是此类模具的结构远远不止这两种。

根据实际情况可以有很多变化。

比如这两种都是通用框架,有尺寸接近的类似产品,只需要换少数部件上去既可,而不必重新制造整套模具。

50套经典模具结构动态图汇总

26、单推板二次脱模机构-摆块拉板式

27、单推板二次脱模机构-弹簧式

28、单推板二次脱模机构-斜导柱-滑块式

29、弹簧先复位机构

30、定模设置推出机构的注射模示意图

31、分型面-垂直分型面

32、分型面-阶梯分型面

33、分型面-平面、曲面分型面

34、分型面-水平分型面

35、复位杆复位

12、双分型面注射模示意图

13、模架与镶件-C型

14、滑块脱模-外螺纹

15、推板推出

16、推杆推出-加强筋

17、推杆推出-斜面

18、推管顶出

19、推块推出-1

20、推块推出-2

21、延迟推出

22、圆推杆顶出

23、主流道的顶出形式

24、主流道的两种形式2源自、斜导柱侧抽芯-开模行程关注:百度机械大师

50套经典模具结构动态图汇总

模具在工业中有重要作用,大量的工业化产品都离不开模具。无论各行各业都免不了和模具打交道,因此 熟悉和了解各种常见模具的结构原理就显得很有意义。本篇文章汇总了常见的50种经典模具结构动态演示图片, 尤其适合模具行业从业人员研究学习使用。

1、二级推出机构

如图:所谓二级推出机构是 一种在模具中能实现先后二 次推出动作,且这两次推出 动作在时间上有特定顺序的 推出机构。

36、改变合模线位置-范例

37、合模销定位

38、活动镶件示意图

39、浇口数量和位置对熔接痕的影响

40、浇口套与注射机喷嘴

41、开设冷料槽以增加熔接强度

42、气阀式引气-1

43、气阀式引气-2

44、气阀推出机构

45、推板脱模结构形式-1

46、推板脱模结构形式-2

47、推板脱模结构形式-3

旋切应用课件

目录汇川伺服电子凸轮横切应用 (2)1. 原理、特点 (2)旋切: (2)追剪: (2)飞剪: (3)物料位置监测方式: (3)2. 应用方案 (3)方案硬件平台 (3)方案特点: (4)各种运行方式实际效果 (5)纸张的定长剪切应用 (7)枕式包装应用 (8)自动装盒机应用 (9)汇川方案优势 (10)汇川伺服电子凸轮横切应用1. 原理、特点根据现在包装、加工等行业对物料定长裁切工序的需求,以及替代原有机械凸轮等应用。

如钢板钢管定长剪切,印刷行业切纸以及包装行业横封,绕线和绑线等。

横切的几种常见运行方式:旋切、追剪、飞剪等。

旋切:物料同步点辊筒带动剪刀作旋转运动,一个辊筒上可以安装数把刀,辊筒运行一周对物料进行一次剪切或数次剪切。

旋切为同向运动。

还有一种是带色标的旋切,这种旋切要根据色标传感器的反馈来实时进行运动补偿,实现套色标旋切。

追剪:在设定的同步区牵引剪切部件的速度和送料速度一致,并在同步区完成剪切,不同的剪切长度可通过调节非同步区的速度来适应。

追剪为往复运动。

飞剪:剪切机构采用偏心轴方式传动,并采用机械同步定位轴,保证上下两个刀座定向、同速、定位,是剪切刀固定刀座作回转运动。

物料位置监测方式:在各种旋切中,剪切轴为从轴,从轴均需要通过获取主轴位置(物料位置)来控制剪切运动。

主轴位置获取的三种方式:1.测量轮编码器反馈:检测的是实际速度和位置但是信号波动和干扰大。

2.送料电机编码器反馈:信号平稳和波动小,但是不能准确反应实际速度和位置。

3.软件内部虚拟反馈:实验用。

2. 应用方案方案硬件平台该方案包括两个轴:送料的主轴,以及刀棍从轴。

1.从轴获取主轴的位置有两种选择:一种主传动编码器的反馈,另一种是测量轮反馈(如果使用测量轮)。

如果有多个从轴,那么主轴位置编码器的输出接到其中一个从轴,同时使用IS500的同步输出功能将主轴位置同步输出给下一轴,这样将很好的保证信号的质量。

2.传感器信号输入到从轴驱动器的DI9实现色标捕获,并进行补偿,捕获到色标后,从轴走以固定长度并带动切刀旋切一定长的物料。

弯曲模结构设计_图文_图文

弯曲模设计

凸模 凹模 弹簧 凸模活动镶块

凹模活动镶块

定位销 转轴 顶板

U形件弯曲模

凹模活动镶块

弯曲模设计

弯曲角小于90°的U形弯曲模 1-凸模 2-转动凹模 3-弹簧

第三章 弯曲工艺与弯曲模设计

弯曲模两次成形弯曲模 a)首次弯曲 b)二次弯曲 1-凸模 2-定位板 3-凹模 4-顶板 5-下模形

弯曲模设计

弯曲模设计

1-凸模 2-压板 3-芯棒 4-坯料 5-凹模 6-滑块 7-楔模 8-活动凹模

小圆弯曲模

弯曲模设计

小圆一次压弯

弯曲模设计

三道工序弯曲大圆

弯曲模设计

两道工序弯曲大圆

弯曲模设计

带摆动凹模的一次弯曲成形模 1-支撑 2-凸模 3-摆动凹模 4-顶板 5-上模座 6-芯棒 7-反侧压块 8-下模座

弯曲模结构设计_图文_图文.ppt

弯曲模设计

一、单工序弯曲模

1.V形件弯曲模

V形弯曲模的一般结构形式 1-凸模2-定位板3-凹模4-定位尖5-顶杆 6-V形顶板7-顶板8-定料销9-反侧压块

弯曲模设计

一、单工序弯曲模(续)

V形精弯模

1-凸模

2-支架

3-定位板(或定位销)

4-活动凹模 5-转轴

6-支承板 7-顶杆

弯曲模设计

摆动凸模 压料装置 凹模

带摆动凸模弯曲模

弯曲模设计

弯曲模设计

弯曲工艺与弯曲模设计

多次V形弯曲制造复杂零件举例

弯曲工艺与弯曲模设计

折弯机用弯曲模的端面形状 a)通用凹模 b)直臂式凸模 c)曲臂式凸模

弯曲工艺与弯曲模设计

通用V形弯曲模

弯曲模设计

弯曲模设计

模具旋转结构-概述说明以及解释

模具旋转结构-概述说明以及解释1.引言1.1 概述模具旋转结构是一种常见且重要的工程结构,广泛应用于各个领域。

它通过使模具能够沿水平或垂直方向旋转,实现对工作物体的加工、成型或操纵。

这种结构可以使得模具在加工过程中可以更加灵活和高效地完成任务。

模具旋转结构的原理是通过在模具上添加旋转装置,例如轴承、传动装置等,使其能够进行旋转运动。

该结构的设计与优化是为了提高模具的工作效率、精度和稳定性,以及扩大模具的适用范围和使用寿命。

在模具旋转结构的应用领域中,包括了金属加工、塑料成型、陶瓷制造等各个领域。

本文将首先介绍模具旋转结构的定义与原理,探讨其在不同领域的应用情况,并详细分析模具旋转结构的设计与优化方法。

在结论部分,我们将评估该结构的优势和局限性,并展望其未来的发展趋势。

通过对模具旋转结构进行深入研究和分析,我们可以更好地理解其工作原理、应用范围和设计优化方法,为模具制造和加工领域的专业人士提供有价值的参考和指导。

同时,通过总结研究结果,我们也可以为模具旋转结构的未来发展提供一些有益的建议和展望。

1.2 文章结构文章结构部分的内容可以包括以下内容:文章结构部分旨在介绍整篇文章的框架和内容安排,让读者能够清楚地了解本文的组织结构和各个章节的主要内容。

本文按照以下方式进行组织:1. 引言:本部分主要包含文章的背景和目的,旨在引起读者的兴趣并阐明本文的意义和重要性。

2. 正文:本部分是文章的主体,主要介绍模具旋转结构的定义、原理、应用领域、设计与优化等内容。

3. 结论:本部分对前文所述进行总结,并阐明模具旋转结构的优势、局限性和未来发展趋势。

接下来,将详细介绍各个章节的主要内容:2.1 模具旋转结构的定义与原理:本部分将介绍模具旋转结构的基本概念和工作原理,包括模具旋转结构的组成部分、作用原理以及相关的基本原理和理论知识。

2.2 模具旋转结构的应用领域:本部分将介绍模具旋转结构在不同领域中的实际应用,包括工业制造、汽车制造、航空航天等领域,并阐述其在这些领域中的作用和优势。

联盛(番禺)模具结构

撐頭 限位釘

6

行位运水设计

7

热唧咀模—清除冷流道

8

前模内行位设计1

9

前模内行位设计2

10

热唧咀模—闭式唧咀

11

斜顶设计

12

斜顶设计2

13

斜顶设计3

14

热唧咀模—无流道(单咀)

杯頭螺絲 熱唧咀 定位圈

面板

A板 前模 後模 頂針 B板 方鐵 面針板 底針板

運水

回針彈弓 回針 撐頭 限位釘 底板

D X -836 A S-20 A S-41

S /A N

0 .8 4 5 1 .0 8 1 .0 6

1 .5 ~ 3 .0 0 .4 0 .4

20~80 65~75 65~75

270~330 180~270 180~270

苯 乙 烯 -丁 二 烯 共 聚 物 (美 菲 利 浦 公 司 )

丙 烯 晴 -丁 二 烯 苯乙烯共聚物

0 .3

50~60

180~250

PP

1 .1 9

0 .8 ~ 1 .0

50

1 .1 9 0 .8 ~ 1 .0 (參 考 )

50

180~230 180~230

0 .8 3 5

1 .5 ~ 3 .0 .

20~80

270~330

TPX

0 .8 3

1 .5 ~ 3 .0

20~80

270~330

苯 乙 烯 -丙 烯 晴 共 聚 物 (日 制 鐵 公 司 )

成 型 溫 度 (*C )

模具溫度

料筒溫度

<60

205~300

<60

205~300

50~70

180~250

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图解旋切模

随着科技的高速发展,五金冲压件在各个行业的应用日益广泛,对产品的质量及尺寸要求也越来越严格。

一些产品的传统加工工艺已经不能满足要求。

其中五金拉伸产品尤为突出,拉伸件在拉伸过程中,由于材料的各向异性,厚度不均匀以及定位不准或拉深模间隙不均匀等原因,将使拉出的工件顶端不整齐。

对于端部要求平齐、美观的零件就需要补充切边工序。

以前,简单的切边加工方法(简单模具的飞边或在车床、旋压机上切边)达不到公差要求,工作效率低。

而用加工精度较高的旋切模具可达到应有的效果。

旋切模是旋转浮动摆块切边模具的简称。

按凸凹的位置可分为:正装和反装两种;按切边进刀的方向分为:轴(纵)向切边模(螺旋切边模)和径(横)向切边模(浮动摆块切边模)。

由于应用程度的关系,这里只介绍螺旋切边模和浮动摆块切边模。

一、螺旋切边模:

图1所示为螺旋切边模结构。

此模具用于对圆筒形拉深件的切边。

芯子6可取出,工作时将冲件套在芯子上,放入螺套15内。

当压力机滑块下降时,凸模9先压下芯子6并带动冲件一起下降,然后限位钉11下压滑块14一起下降。

滑块14的外形为平直螺纹状,设计时注意滑块的斜度不能太大,否则模具容易被“咬死”。

见图2。

滑块14在下降的过程中,沿滑块座7的螺旋形内腔运动,(滑块座7的结构图见图3)。

凹模12也随之运动,与凸模作相对运动,对冲件进行切边。

压力机滑块上升时,顶圈16在弹顶器的作用下,把滑块14沿螺旋方向顶至原位。

弹簧2、顶圈17把冲件、芯子顶出。

取出冲件和芯子。

为方便从芯子上取下冲件,芯子6中开有一螺孔,用螺杆旋入,便于拔出芯子。

冲件被切边后长度由芯子6控制。

此模具由于只能对圆筒件进行切边,加之螺旋形内腔加工复杂,应用程度受到限制,逐渐被浮动摆块切边模代替。

一般较高(长)的拉伸件或圆筒件采用此模结构。

二、浮动摆块切边模:

浮动摆块切边模有正装和反装两种,结构上区别不大,只是凸凹模的上下

位置相反,其余部分大致相同。

正装浮动摆块切边模结构见图4:

反装浮动摆块切边模见图5:

两种结构基本相似,这里只介绍正装的浮动摆块切边模的设计方法。

1、正装的浮动摆块切边模的结构:(见图6)

图6所示为矩形件浮动式切边模。

其主要特点是,凹模8置于凹模托板6上,凹模托板6与下模座孔成H9/h9动配合,并通过弹顶器(图中未绘出)借助柱头螺丝12,始终将凹模8往上顶。

冲压前,将制件7放入凹模8内,由顶板2和弹簧3托住。

为防止制件变形,制件内装有定位芯9,其外形与制件内形成H7/h7配合。

芯子的高度与制件所需的高度相等。

四根限位柱11用于限制凸模下平面与凹模上平面间的间隙,其值由料厚而定,一般取0.05mm。

2、浮动式切边的工作原理:

冲模工作时,上模借助压力机的压力,使凸模10先压住芯子、制件7、顶板2和弹簧,再往下凸模即要进入凹模,但由于限制柱的作用,凸模与凹模的平面间保持着一定的间隙。

此时,凹模与四周导板1、13、4、5始终保持接触。

凹模在导板的轨迹中,不但作上、下运动,还作水平方向运动时,芯子9也随之运动,即与凸模发生相对运动,在剪切力的作用下,对坯料进行剪切,并利用导板接触面的变化,使凹模按不同方向位移,依次把余边切掉。

图2所示为凹模相对

凸模位移切掉余边的慢动作的四个过程。

实际上,冲压的一瞬间,即完成切边工作。

3、浮动式切边模导板的设计:

1)滑块的的动作原理:

设计浮动式切边模时,最关键的部分是导板。

设计导板应先决定凹模需要的动作,再按动作的要求设计导轨的形状和尺寸。

决定凹模动作,可采用作图法。

普通拉伸件的切边模,只需作平面切齐,凹模可在X、Y两水平方向同时动作,分几次将制件的边切掉。

动作是否达到要求,可用两张图纸验证,即在一张图纸上绘制凸模平面,在另一张透明纸上画出制件平面,将两张纸叠在一起,作相对位移,经几次动作比较,即可判定制件各边是否全部切掉,如图7所示。

如图8所示的的动作将制件的各边全部切齐,具体动作图如下:

图8的动作可以以凸模平面为原点,四周的小格为移动的距离(为能看清,距离拉大),制件平面与凸模平面的相对移动可在一座标系上显示出来。

则每个图移动如下:

如图d):凸模平面不动,制件向左、向前移3mm,则在座标上显示的位置见图9;

如图e):由于前面制件已向前移了3mm,所以制件前后不动,只是横向向右移动了6mm,在座标图显示如图10;

如图f):制件左右不动,从前向后移动6mm,在座标上显示见图11;

如图g):制件前后不动,从右向左移动6mm。

由于在d)图中,制件的左下角已切掉,此次向左移动6mm后,制件的四周全部被切到,座标图应是一个封闭的图形。

见图12。

表1列出了拉伸件切边时的凹模移动量,箭头是四个移动方向(见图8)。

以上动作完成后,制件的四周全部被切掉,动作的轨迹也形成了一个封闭的四方形,见图13。

如图14所示的动作图就有一部分废料未切掉,凹模动作不仅仅是一种,可多种多样。

可根据个人习惯灵活运用。

2)导板的设计步骤:

a、滑块:

导板是作为滑块上下运动的导向部分,那么在确定导板形状前先设计出滑块的形状尺寸,导板的形状也就随之确定了。

如图15所示。

设计滑块时需注意的几个参数:一般导板的角度θ设计成30°或45°,滑块的角度也就在30°或45°之间;图中的尺寸A取值要充分考虑此处的强度,太小强度不好,太大则模具高度(行程)过高;一般取(2—5)mm。

b、导板:

决定凹模动作及滑块的形状之后,即可动手设计导板了。

凹模在X—X方向移动,由左右二导板决定;凹模在Y—Y方向移动,由前后

二导板决定。

凹模在X —X 方向不动时,左右二导板是垂直线;凹模在X —X 方向移动时,左右二导板斜线。

凹模在Y —Y 方向不动时,前后二导板是垂直线;凹模在Y —Y 方向移动时,前后两导板是斜线。

根据根据三角函数公式:tanA=的邻边的对边

A A ∠∠

得出如下图的结果:

图16中,当a=3mm 时,各角度相对应的高度为(1.73、2.10、2.52、3.00)mm ;

当b=6mm 时,各角度相对应的高度为(3.46、4.20、5.03、6.00)mm ; 上面的数字说明,当角度取45°时,滑块向下运动3mm ,滑块也可向左右或前后移动3mm ;向下运动6mm 时,滑块也可向左右或前后移动6mm 。

第一步、确定滑块块形状及尺寸:(见图17)

第二步、以滑块的形状绘制滑块行程模拟图:(见图18)

第三步、绘制滑块动作轨迹图:图中保证最单薄处有3mm。

(见图19)

第四步、绘出滑块行程轨迹图(导板形状):

设计时要充分考虑导板的单薄位置,可通过加长垂直部分的长度来解决强度及缓冲问题。

图20 所示,是按如下已知动作要求设计出导板型面:

①开始时,滑块处于是高位置,各和左、右、前、后导板接触。

②滑块在左右方向(X—X)左移3mm,前后方向(Y—Y)前移3mm。

③滑块向右移6mm,前后方向不移动。

前后导板是垂直线,垂直

行程应按左、

右导板决定。

④滑块左右方向不移动,前后方向后移6mm,因此左右导板是垂

直线,左右

导板垂直线长短按前后导板决定。

⑤滑块在左右方向左移6mm,前后方向不移动。

前、后导板是垂

直线,垂直

线长短按左右导板决定。

按照滑块的的动作轨迹,用直线连接起来,导板的形状就完成了。