旋切机工作原理

旋切及旋切机ppt课件

刀床

38

无卡轴旋切机

二、进给机构(进刀座)

1、进刀座的作用是什么?

将进给箱的输出轴或快速进退电机的回转运动转变为直线运动。

2、进刀座由什么组成?

进刀座由定比传动齿轮、丝杆螺母机构、主滑块等组成。

概述 主传动系统 卡轴箱 进给机构

刀床

39

无卡轴旋切机

二、进给机构(进刀座)

进刀座结构示意图

40

二、进给机构(进刀座)

BQK1626/8数控液压双卡轴旋切机

概述 主传动系统 卡轴箱 进给机构

刀床

7

无卡轴旋切机

三、各类旋切机外形

BQ1315/5A机械单卡轴旋切机

概述 主传动系统 卡轴箱 进给机构

刀床

8

无卡轴旋切机

三、各类旋切机外形

机械单卡八尺旋切机

概述 主传动系统 卡轴箱 进给机构

刀床

9

无卡轴旋切机

三、各类旋切机外形

主运动和进给运动为什么要共用一个电动机驱动?

旋切机的进给运动和主运动一般共用一个电动机驱动,以 保证进给运动和主运动之间维持严格的运动联系,即当卡 轴的转速改变时,每转的进给量仍保持不变,从而保证单 板的厚度不变。

概述 主传动系统 卡轴箱 进给机构

刀床

35

无卡轴旋切机

一、进给箱

主传动轴Ⅰ 塔轮组 滑移齿轮块1

3-右卡轴(夹紧卡轴)

4-主电机

5-刀床

6-旋刀

7-压尺

8-进给丝杆

9-进给变速箱(改变单板厚度)

10-手轮

11-右卡轴快速进退电机

12-皮带传动

13-刀床快速进退电机

14-传动链

15-锥齿轮副

进给机构

无卡旋切机原理(一)

无卡旋切机原理(一)无卡旋切机介绍无卡旋切机,又称为无刀片旋切机,是一种用于加工材料的先进设备。

它能够将材料旋转,并通过高速离心力将材料切削或切割。

相比传统的切割工具,无卡旋切机具有更高的精度和效率,广泛应用于各个行业。

原理旋转力学无卡旋切机的原理基于旋转力学。

当材料在高速旋转的情况下,会受到离心力的作用。

离心力使得材料产生轴向拉力和径向压力,导致材料发生拉伸和变形。

切削原理无卡旋切机利用离心力的作用,将材料切削或切割。

在设备内部,有一个旋转的刀片,通过离心力,使得刀片能够与材料有效地接触并切割材料。

控制系统无卡旋切机配备了先进的控制系统,用于实现高精度的操作。

控制系统可以根据需要调整设备的旋转速度、切割角度和刀片位置,以满足不同材料的加工要求。

应用领域金属加工无卡旋切机在金属加工领域应用广泛。

它可以对金属材料进行高精度的切削和切割,用于制造汽车零件、航空零件等。

建筑材料无卡旋切机可以处理各种建筑材料,如石材、大理石等。

它能够快速且精确地切割这些材料,用于建筑装饰和室内设计。

电子制造无卡旋切机在电子制造行业中起着重要作用。

它可以切割电子元件、半导体材料等,保证电子产品的质量和性能。

医药领域无卡旋切机也被广泛应用于医药领域。

它可以用于制备药片、胶囊等药品,提高生产效率和产品质量。

结论无卡旋切机是一种高效、精确的加工设备,可以广泛应用于多个行业。

通过离心力的作用,它能够实现材料的切削和切割,提高生产效率和产品质量。

随着技术的进步,无卡旋切机将继续推动各个行业的发展。

进一步理解无卡旋切机的工作原理无刀片的优势切削速度无卡旋切机的切削速度远远高于传统的切削工具。

由于材料在高速旋转的情况下受到离心力的作用,旋转刀片能够迅速切削材料,提高加工效率。

切削精度无卡旋切机具有较高的切削精度。

通过调整旋转速度、切割角度和刀片位置等参数,可以实现对材料的精确切割和切削。

这使得无卡旋切机在高精度加工领域具有重要应用价值。

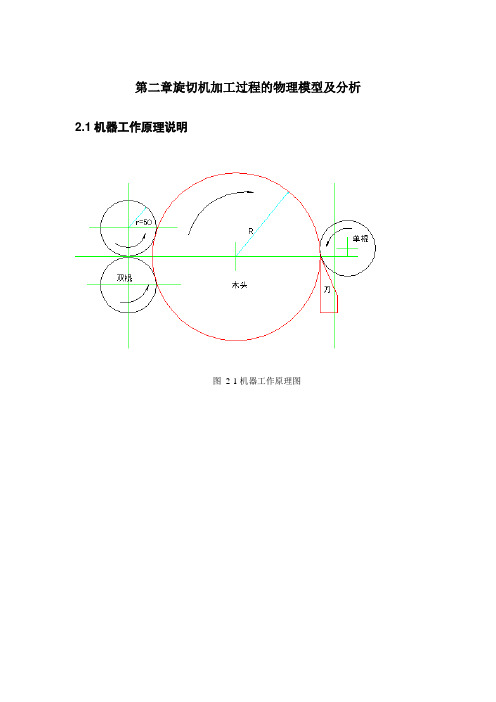

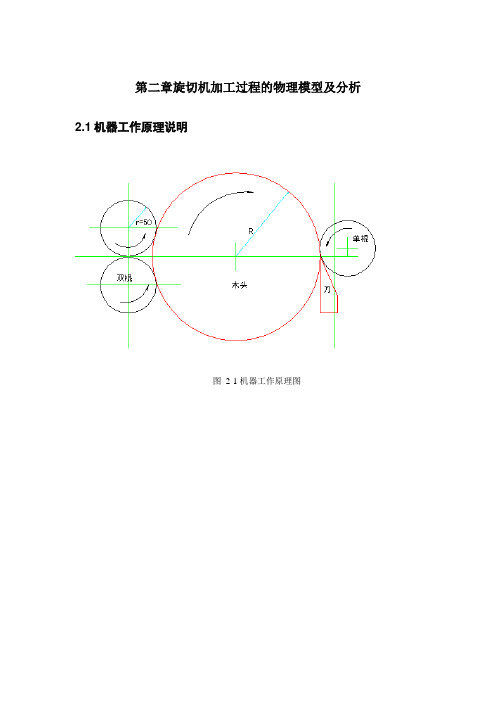

旋切机加工过程的物理模型及分析

第二章旋切机加工过程的物理模型及分析2.1机器工作原理说明图2-1机器工作原理图2.2旋切机进给过程中的半径速度函数图2-2工作示意图刀台进给的直线速度由两个分量组成:1. 圆木由粗变细过程中的半径变化引起的刀台跟进速度 v 12. 木头变细的过程中,圆心位置也要相应移动,由圆心位置改变引起的刀台跟进速度v 23. 刀台总的进给速度v=v 1+v 2v 1='R 木头圆心位置变化引起的刀台进给速度v 2: v2='h =101100502-++R R R ×'R 于是刀台的进给速度:v=v 1+v 2 =R C π2×(101100502-++R R R +1) 2.3旋切机加工过程中的半径值的测量计算公式中的R 为加工过程中木头的半径,值是不断变化的,而且加工过程中木头不断运动,直接测量半径值比较困难,在这里,半径值用位移传感器测量后双棍中心线与刀尖点的距离(即图1.2中L)后计算得到。

设计加工圆木最大直径为250mm,刀台最大开口为 300mm ,刀台在最大开口位置时,刀尖点与双棍连心线的距离L =50+300=350mm此时l 值最大为350mm ,即位移传感器的最大行程为350mm.设木头最大直径为250mm ,则切削初始时,l 值为:l=125+=292.4mm切削结束时,圆木剩余直径约30mm ,此时达到行程终点,此时l 值为l15+=55.3mm, 即加工结束时,位移传感器最小测量距离为55.3mm.则进给过程中,如图1.2所示的三角形中有如下关系式:l=R +hl ―――刀尖点与双棍中心线的距离。

R ―――木头半径h ―――三角形的高线于是根据位移l 求得当前圆木的半径值:R =21011002l l ++2.4旋切机加工过程中的数值模拟设棍子转速为N ( r/min ),切片厚度为E mm;木头截面的面积变化率C =VE=602Nr π×E mm/s r 为棍子半径,R 为当前木头半径v =R C π2×(101100502-++R R R +1) =RNrE 60×(101100502-++R R R +1) 由于进给速度V 与变频器的频率之间为线性关系,故建立频率速度关系为: F=V ×k; k 为常数比例系数。

旋切机加工过程的物理模型及分析

第二章旋切机加工过程的物理模型及分析2.1机器工作原理说明图2-1机器工作原理图2.2旋切机进给过程中的半径速度函数图2-2工作示意图刀台进给的直线速度由两个分量组成:1. 圆木由粗变细过程中的半径变化引起的刀台跟进速度 v 12. 木头变细的过程中,圆心位置也要相应移动,由圆心位置改变引起的刀台跟进速度v 23. 刀台总的进给速度v=v 1+v 2 v 1='R 木头圆心位置变化引起的刀台进给速度v 2:v2='h =101100502-++R R R ×'R 于是刀台的进给速度:v=v 1+v 2 =R C π2×(101100502-++R R R +1) 2.3旋切机加工过程中的半径值的测量计算公式中的R 为加工过程中木头的半径,值是不断变化的,而且加工过程中木头不断运动,直接测量半径值比较困难,在这里,半径值用位移传感器测量后双棍中心线与刀尖点的距离(即图1.2中L)后计算得到。

设计加工圆木最大直径为250mm,刀台最大开口为 300mm ,刀台在最大开口位置时,刀尖点与双棍连心线的距离L =50+300=350mm此时l 值最大为350mm ,即位移传感器的最大行程为350mm.设木头最大直径为250mm ,则切削初始时,l 值为:l125+=292.4mm切削结束时,圆木剩余直径约30mm ,此时达到行程终点,此时l 值为l15+=55.3mm, 即加工结束时,位移传感器最小测量距离为55.3mm.则进给过程中,如图1.2所示的三角形中有如下关系式:l=R +hl ―――刀尖点与双棍中心线的距离。

R ―――木头半径h ―――三角形的高线于是根据位移l 求得当前圆木的半径值:R =21011002l l ++2.4旋切机加工过程中的数值模拟设棍子转速为N ( r/min ),切片厚度为E mm;木头截面的面积变化率C =VE=602Nr π×E mm/s r 为棍子半径,R 为当前木头半径v =R C π2×(101100502-++R R R +1) =R NrE 60×(101100502-++R R R +1)由于进给速度V 与变频器的频率之间为线性关系,故建立频率速度关系为: F=V ×k; k 为常数比例系数。

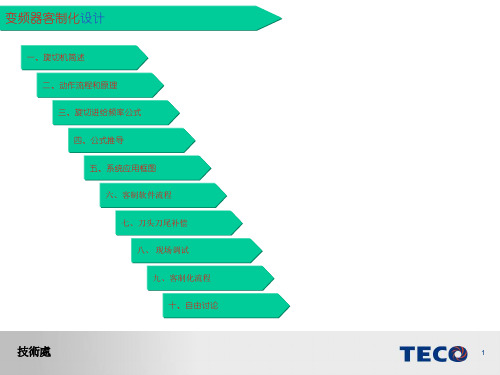

旋切机_PPT_5

一、旋切机简述

二、动作流程和原理

三、旋切进给频率公式 四、公式推导 五、系统应用框图 六、客制软件流程 七、刀头刀尾补偿 八、 现场调试 九、客制化流程 十、自由讨论

技術處

1

一、旋切机简述

有卡旋切机 无卡旋切机

木材加工业,完整工艺流程:上木机—旋切机—剪切—堆垛。 旋切机作用:用于将木段旋切成一定厚度的单板,供制造胶合板用。 有卡、无卡区别:固定木头的方式。有卡是使用两个卡头卡住木头的两端 截面使木头旋转,无卡使木头旋转的方式是靠三个挤滚同时旋转把木头挤 转从而达到工作的要求,无卡旋切机没卡头 。 有卡无卡特点: 卡头的直径一般是100mm左右,不能有效利用100mm以内 的木芯。无卡轴旋切机主要用于旋切小木径或有卡的剩余木芯(木心30mm 到300mm),优点是对木材的利用率高,与有卡相比缺点是精度差、故障 率高等。精度有卡在0.05mm以内,无卡在0.1-0.2mm。

1,以外围应用为主 2,以效益改进为目标 3,关注客户应用,工艺需求 4,与业务,技服充分沟通 5,跟踪现场反馈

硬件,软件设计

需求变更

调试

提供样机,试用。 在客户认可后确认设计。

维护

跟踪客户反馈, 经验分享与传承。

客制化的挑战: 1,最优化变频器性能 2,研究应用场合 3,客制软件管理 4,客户的个性需求

N310

A B GND R1A R1B R1C

+ -

N318接线框图

技術處

8

五、系统应用框图(文本监控参数)

常用参数

旋切功能参数

机械参数

补偿参数

技術處

9

六、客制软件流程

Y 正方向 调整方向

木芯直径采样,计算 (Diameter)

旋转切割机工作原理及特点

旋转切割机工作原理及特点一、工作原理1.切割盘:切割盘是旋转切割机的核心部件,用于安装刀具。

它通常由高硬度、高强度的金属材料制成,具有良好的耐磨性和刚性,能够承受较大的切削力。

2.电动机:电动机用于驱动切割盘进行旋转。

电动机通常采用变频调速方式,可以根据加工工件的不同要求,灵活地调整切割盘的转速。

3.传动系统:传动系统由皮带、齿轮等组成,用于将电动机的动力传递给切割盘,使其旋转起来。

4.导轨:导轨是用于引导切割盘在工件上移动的装置。

它通常由高精度的线性导轨和滑块组成,能够保证切割盘的运动路径准确、稳定。

1.将工件固定在切割台上,通过夹具等方式进行固定,保证切割工件的稳定性。

2.启动电动机,通过传动系统将动力传递给切割盘,使其开始旋转。

3.操作人员控制导轨,将切割盘沿着工件的预定路径移动,进行切割。

4.切割完成后,关闭电动机,将切割盘停止旋转,取出切割好的工件。

二、特点1.高效性:旋转切割机采用旋转刀具进行切割,切割盘的高速旋转能够确保切割工作的高效完成。

与传统的手工切割相比,旋转切割机能够大大提高切割效率。

2.精确性:旋转切割机采用导轨进行引导,切割盘的运动路径准确、稳定,能够实现高精度的切割。

同时,切割盘的转速可调,适应不同材料的加工要求。

3.多功能性:旋转切割机具有多种切割功能,可根据不同的加工需求选择不同的刀具进行切割。

它可以切割金属、塑料、木材等多种材料,具有较强的适应性。

4.操作简便:旋转切割机的操作相对简单,只需通过控制导轨将切割盘移动到指定位置,即可完成切割工作。

操作人员只需进行简单的培训即可上手操作,降低了操作难度和劳动强度。

5.安全性:旋转切割机通常配备有各种安全装置,如防护罩、急停按钮等,能够有效保障操作人员的安全。

同时,其结构设计合理,能够降低事故的发生几率。

以上是旋转切割机的工作原理及特点的相关介绍。

旋转切割机作为一种先进的机械设备,正在成为各行各业的必备工具,为工业生产提供了便利和效益。

旋切及旋切机

的规格

重型旋切机 (L: 2250-2700mm、Φ: 1500mm)

中型旋切机 (L: 1350-1950mm、Φ: 200-800mm) 小型旋切机 (L<1000mm、Φ<400mm)

卡轴数量

卡轴的 卡紧形式

无卡轴旋切机 单卡轴旋切机 双卡轴旋切机 (液压)

进给机构

刀床 无卡轴旋切机

旋切机传动系统图

五、旋切机的结构

主传动系统

进给箱及传动系统

左右卡轴箱

刀床 现代旋切机还有:木段定心系统、上木机构、防弯(驱动) 机构、卷板机构、木芯及碎单板输送机构等。

概述 主传动系统 卡轴箱 进给机构

刀床 无卡轴旋切机

六、现代化旋切机的发展趋势

1、提高旋切机生产效率,最有效办法是提高旋 切速度和实现生产过程的自动化。 2、改进旋切质量,提高旋切机制造精度。 3、提高木段出板率,减小旋切后木芯的直径。

概述 主传动系统 卡轴箱 进给机构

刀床 无卡轴旋切机

三、各类旋切机外形

日本太平(TAHEI)旋切生产线

概述 主传动系统 卡轴箱 进给机构

刀床 无卡轴旋切机

三、各类旋切机外形

旋切生产线

概述 主传动系统 卡轴箱 进给机构

刀床 无卡轴旋切机

四、旋切机的基本原理

概述

主传动系统 卡轴箱

1-木段 2-左卡轴(支持卡轴) 3-右卡轴(夹紧卡轴) 4-主电机 5-刀床 6-旋刀 7-压尺 8-进给丝杆 9-进给变速箱(改变单板厚度) 10-手轮 11-右卡轴快速进退电机 12-皮带传动 13-刀床快速进退电机 14-传动链 15-锥齿轮副

概述 主传动系统 卡轴箱 进给机构

刀床 无卡轴旋切机

旋切机工作原理

旋切机工作原理介绍旋切机是一种用于将物体进行旋转切割的机器。

它在许多领域都有广泛的应用,例如金属加工、木工制品、塑料制品等。

本文将深入探讨旋切机的工作原理。

基本原理旋切机的工作原理可以分为以下几个基本步骤:步骤一:夹持物体旋切机首先需要夹持待切割的物体。

夹持方式根据物体的性质和形状而定,可能使用夹具、卡盘或其他夹持装置。

夹持物体的目的是保持其稳定,并确保切割时不会移动或晃动。

步骤二:选择刀具根据需要的切割效果和物体的性质,选择合适的刀具。

常用的刀具有切削刀、锯片、磨石等。

刀具的材质和形状也会对切割效果产生影响,需要根据具体情况进行选择。

步骤三:刀具旋转启动旋切机,使刀具开始旋转。

旋转的速度和方向取决于切割要求和物体的性质。

刀具旋转的目的是通过切削力将物体切割或削除。

步骤四:移动刀具通过移动刀具,使其接触到物体并进行切割。

刀具移动的方式可以是手动操作,也可以采用自动控制系统。

刀具的移动速度和路径需要根据物体的形状和切割要求进行调整。

步骤五:完成切割切割过程中需要注意刀具和物体的相对位置,保持切割稳定且精准。

完成切割后,停止刀具的旋转和移动,并检查切割结果是否符合要求。

特殊工作原理除了基本的工作原理外,旋切机还可以根据具体需求进行一些特殊的工作方式。

1. 逆时针旋切逆时针旋切是一种常见的切割方式。

在逆时针旋切时,刀具与物体的接触点位于物体上方,并逆时针方向进行旋转。

逆时针旋切常用于对称物体的切割,如圆形零件的切割。

2. 顺时针旋切顺时针旋切与逆时针旋切相反,刀具与物体的接触点位于物体下方,并顺时针方向进行旋转。

顺时针旋切多用于特殊材料或有特殊需求的切割操作。

3. 自动控制现代旋切机常配备自动控制系统,可以根据预设的切割参数实现自动化操作。

自动控制系统可实现刀具的自动旋转、移动和停止,并对切割过程进行实时监测和调整。

4. 多刀具同时切割某些情况下,需要同时使用多个刀具进行切割。

旋切机可以配置多个刀具,并实现多刀具的同步旋转和移动,提高切割效率和精度。

第9章、木材切削原理与刀具之旋切及旋刀课件

由图可见,补充角可表示为如下公式:

B

arcsina R

第

由此式可见,随着木段直径R的减小,

五

补充角αB增大,工作后角αG减小。工艺

章 旋

上也是这样要求的。虽然如此,但这种情

切

况下,工作后角的改变有限,例如:

及

当 R=300mm, s=1.5mm, αZ=5°

旋 刀

时,

a=s/2π=1.5/2π=0.2387,

切削角对加工质量的影响很大, 单板旋切下来以后, 由弯曲状变成伸直平板状, 而且是反向弯曲, 切削角越 大, 弯曲的程度就愈大, 单板背面出现裂缝的可能性了 就越大, 因此, 减小切削角就能减小背面裂缝的出现。

第 旋切过程中, 木段的直径逐渐减小, 而单板切下瞬间

五 的曲率则越来越大, 即切下单板出现裂缝的可能性相应

14.09.2024

.

2

一、概述: (旋切单板)

第 五 章 旋 切 及 旋 刀

14.09.2024

.

3

一、概述: (锯切单板)

第 五 章 旋 切 及 旋 刀

14.09.2024

.

4

一、概述: (刨切单板)

第 五 章 旋 切 及 旋 刀

14.09.2024

.

5

二、旋切曲线(旋切运动学)

旋切时, 主运动是木段的回转运 动, 进给运动是旋刀的等速直线 运动。

五

宽度上不大于0.08mm。

章 旋

3.常用规格:

切

L=1050~2750mm

及

B =150~180mm

旋 刀

S=15(16)17mm

β=18-23 ° (出厂20

± 2º)

旋切机工作原理及技术特点

生产中,旋切机主要存在着辊轮组对木料棒夹持力难以控制,特别是当木料直径较小时,极易造成加工出的板材厚度不一致,为克服这一不足,通常的方法是在控制进给机构的液压装置上设置一手动调节阀,由人工操纵实现对夹持力的控制,这种方法不仅需要一定的工作经验,而且手工操作必然会产生误差,难以保证质量。

针对以上问题便是提供一种自动调节辊轮对木料棒的夹持力,进而确保当木料直径较小时均可加工处板的厚薄一致的旋切机。

现有的无卡轴旋切机加工出的木薄板存在厚薄不均,为使薄板厚度均匀,目前的无卡轴旋切机都采用减压或减速进给装置进行控制;采用减压装置,由于压力不好控制,压力过小则旋切机将无法工作;采用减速装置,进给速度也不好控制,进给速度太慢则降低了生产率,因此采用减压装置或减速圆木单板。

图2旋切机刀口调整装置现有的无卡轴旋切机,由于其是通过压力将圆木卡紧旋切出单板,因此压力的大小直接关系到旋切出的板材的厚度,然而在数次的生产实践中,当旋切直径不规则的圆木时,采用单一的压力进给旋切,不同的圆木所旋切出的板材的厚度会略有不同,大直径的圆木旋切出的板材偏薄,小直径的圆木旋切出的板材偏厚。

为了达到旋切板材厚度的一致,需要根据圆木直径的大小调整压力的大小,大直径的圆木需要的压力大些,小直径的圆木需要的压力小些,针对以上问题,专利申请(CN103056945A)提出,提供一种能根据圆木直径自动调节压力大小,从而达到不同原木直径旋切出板厚一致的薄单板,其图3世界范围内主要申请人及申请量从图3中可以看出,在世界范围内,关于木材旋切机的专利申请,申请量最大的是日本,约占50%,这也与其国情有关,日本是一个地震多发国家,木材在房屋建造方面的应用尤为突出,因此对于木质产品的应用与开发也是更为重视。

其次中国、美国、德国关于木材旋切单板的申请量差不多,我国专利申请量名列第二,说明我国也越来越重视对于木材的充分利用,木材旋切单板的重视程度也是逐步提升,这也是我国节约资源、退耕还林的体现。

数控有卡无卡一体旋切机的原理与结构

数控有卡无卡一体旋切机的原理与结构宋睿婷(厦门大学信息科学与技术学院电子工程系,福建厦门361005)摘要:介绍了BQ K 1913/4型数控有卡无卡一体旋切机的基本结构、工作原理、技术性能指标与参数以及关键技术和创新点,并将其与国内外同类产品进行了比较。

关键词:胶合板生产;旋切机;数控;工作原理;基本结构中图分类号:TS642文献标识码:A文章编号:2095-2953(2012)05-0004-04W orki ng P ri nci paland St ruct ure of C N C C huck &N on-chuck R ot ary L at hesSO N G R ui -t i ng(D epar t m ent of El ect r oni c Engi neer i ng ,t he School of I nf or m at i on Sci ence and Technol ogy E ngi neer i ng ,X i am en U ni ver si t y ,X i am en Fuj i an 361005,C hi na )Abstr act:The bas i c s t r uct ur e,wor ki ng pr i nci pl e,t echni calper f or m ance i ndex,par am et er s,key t echnol ogy and i nnovat i ve poi nt s ofB Q K 1913/4CN C chuck &non-chuckr ot ar y l at he ar e i nt r oduced and t he com par i si on bet w een i tand ot hersi m i l arpr oduct s athom e and abr oad i s conduced.Key words:pl yw ood pr oduct i on;r ot ar y l at he;CN C;wor ki ng pr i nci pl e;basi c st r uct ur eB Q K 1913/4型数控有卡无卡一体旋切机是胶合板(三合板或多层胶合板)生产中用于旋切单板的最新设备。

电动旋切机工作原理

电动旋切机工作原理电动旋切机是一种常见的工业机械设备,用于切割和加工各种材料。

它的工作原理包括电动驱动、旋转切削和调控控制等方面。

一、电动驱动系统电动旋切机的电动驱动系统由电机、电源和控制装置组成。

电机是电动旋切机的核心部件,常用的电机类型包括直流电动机和交流电动机。

电源则提供电能供电,通常为交流电源或蓄电池等。

控制装置用于控制电动机的启停、速度调节以及保护等功能。

二、旋转切削机构旋转切削是电动旋切机的主要工作方式。

该机构由主轴、刀具和传动系统等组成。

主轴是切削的核心部件,其通过电机的转动驱动刀具进行切削操作。

刀具则根据需要选择不同类型,用于切割各种材料,如金属、木材等。

传动系统用于将电机的转动传递给刀具,通常采用皮带传动或直接联轴器传动方式。

三、调控控制系统为了保证电动旋切机的正常操作和安全性,必须配备相应的调控控制系统。

该系统包括速度调节装置、刀具压力调节装置和保护装置。

速度调节装置用于控制电机的转速,根据加工需求进行调整。

刀具压力调节装置可以根据材料的硬度和厚度调整刀具的切削力。

保护装置则用于监测和保护电动旋切机的安全运行,如过载保护和紧急停机等。

电动旋切机的工作原理可以简单总结为:电机驱动主轴转动,主轴通过传动系统带动刀具进行旋转切削操作,同时通过调控控制系统实现对电机速度和刀具压力的调节和保护。

这种机器在工业生产中应用广泛,能够高效、准确地完成各种材料的切削加工任务。

总结:电动旋切机是通过电动驱动系统,实现旋转切削并通过调控控制系统进行操作调节的工业机械设备。

它的工作原理包括电动驱动、旋转切削和调控控制等方面。

了解电动旋切机的工作原理对于使用和维护该设备都非常重要。

希望本文对读者有所帮助。

塑胶旋切机的结构原理

塑胶旋切机的结构原理塑胶旋切机是一种常见的加工塑料产品的设备,结构原理是指该设备的内部构造和工作原理。

下面将详细介绍塑胶旋切机的结构原理。

塑胶旋切机主要由进料系统、加热系统、旋切系统、定位系统、收料系统和控制系统等组成。

其中,进料系统用于将塑料原料送入机器内部;加热系统用于加热塑料原料,使其软化;旋切系统用于将软化的塑料通过旋切刀切割成所需形状;定位系统用于调整切割位置;收料系统用于收集切好的塑料制品;控制系统用于对整个设备的运行进行控制。

在工作时,塑胶原料首先通过进料系统进入设备内部,然后经过加热系统加热软化。

加热系统一般采用电热棒或加热管进行加热,通过控制系统对加热系统进行温度调节,使塑料原料达到适宜的软化温度。

软化后的塑料原料进入旋切系统,旋切系统由旋切刀和主轴组成。

旋切刀一般由金属材料制成,其形状和尺寸可根据所需切割的塑料制品进行调整。

主轴带动旋切刀高速进行旋转,切割软化的塑料原料,并根据旋转的速度和切割刀的位置来控制塑料制品的尺寸和形状。

旋切系统中的定位系统用于精确定位切割位置,确保切割的塑料制品的尺寸和形状准确。

定位系统包括定位架、导轨和定位架上的定位装置等,定位架可根据需要进行调整,使定位装置能精确定位切割位置。

切割完成后,切好的塑料制品通过收料系统进行收集。

收料系统一般由收料输送带和收料盘组成,输送带将切好的塑料制品从旋切系统输送到收料盘上。

整个塑胶旋切机的工作过程由控制系统控制。

控制系统通常包括PLC(可编程控制器)和触摸屏。

通过触摸屏对设备的工作参数和切割位置进行调整和设置,PLC通过接收来自触摸屏的指令,对各个系统进行控制和协调,从而实现塑胶旋切机的正常运行。

总结起来,塑胶旋切机的结构原理主要包括进料系统、加热系统、旋切系统、定位系统、收料系统和控制系统等部分,它们共同协作完成将塑胶原料切割成所需形状的塑料制品的工作过程。

旋切机自动调节刀缝的原理

旋切机自动调节刀缝的原理

旋切机自动调节刀缝的工作原理一般有以下几点:

1. 旋切机上的主轴运动会带动刀具在圆周方向上切削旋转。

2. 刀具装在滑块上,滑块可以在导轨上移动,实现刀具径向进给运动。

3. 导轨末端装有限位开关,检测滑块位置,反馈给控制系统。

4. 根据加工参数设定,控制系统会控制电机带动螺旋推杆运动。

5. 螺旋推杆会推动滑块和刀具移动,调整刀具与工件之间的刀缝距离。

6. 当滑块移动到设定位置时,限位开关发信号给控制系统停止电机。

7. 这样就可以实现刀具的自动进给,调整不同加工参数所需的刀缝距离。

8. 有些旋切机配备传感器,可以实时检测并反馈刀缝距离。

9. 根据反馈信号,控制系统会自动控制螺旋推杆运动,实现刀缝的实时补偿和调节。

10. 利用这种自动化方式可以提高旋切加工的精度和效率。

旋转切割机工作原理及特点

旋转切割机操作简单方便,该机型切割过程(翻转、纵切、横切)分别在不同工位完成,而且切割、行走控制在同一装置,因此工作得到简化,操作保养方便,在制作类广告公司中得到了广泛应用。

下面,一起来了解一下旋转切割机工作原理的怎样的,有哪些特点。

旋转切割机工作原理:

翻转吊具把模具空中翻转90度后脱模把坯体连同模具侧板放置在切割台上,纵向切割装置通过电机带动自身行走,对放置于切割台上的坯体进行行走切割,切割完成后行走至暂停位置,横向切割装置通过电机带动自身行走到坯体中央。

停止后再进行水平式切割,横切架自上而下垂直降落切割直至上升复位。

旋转切割机主要特点:

1、该切割机机构简单、紧凑,维修方便。

2、工作效率高,在切割坯体的同时另一边可进行坯体翻转。

3、翻转平衡可靠。

4、坯体切割精度高。

5、横切传动两种形式:机械传动和液压传动。

6、切割坯体的同时可进行槽口铣加工,适用于板材加工。

以上就是关于旋转切割机的相关介绍,希望对大家有所帮助。

了解更多关于切割机的其他知识,请继续关注我们广告买卖网的广告设备采购频道。

竹材旋切机 竹材旋切机

2 T 2 10

3

k 2 d 2[ p 2 ] σ

13

2 570 10

3

9 0 . 5 h 2 60 100

13

2 570 10

3

9 0 . 5 11 60 100

=49.9mm,则整个键长按

标准取为70mm。

六 导轨的设计

导轨的长度 L=670mm,宽度 H=160mm,采用球墨铸 铁加工成型,与刀架底座 接触的上表面和侧面表面 粗糙度应达到1.6,通过 螺钉使其与导轨垫板相连 接,其形状和其他尺寸见 右图:

竹材旋切机的工作原理

由安装在床身上的减速机带动 安装在床身上的两根摩擦辊转 动,同时由安装在刀架座上的 另外一台减速机带动安装在刀 架座上的一根摩擦辊转动,三 根摩擦辊的转速相同,竹材安 放在三根摩擦辊中间,由三根 摩擦辊带动竹材转动,由液压 系统推动刀架座在导轨上滑行, 使竹材一层一层被切下来,直 到竹材被刀具挤破为止,然后 使液压系统反向,使刀架座反 向滑行,回到初始位置,再装 入竹材,如此反复进行加工。

轴常用几种材料的[τT]及A0值

Q235-A、20 轴的材料 [τ T]/MPa A0 15-25 149-126 Q275、35 (1Cr18Ni9Ti) 20-35 135-112 45 40Cr、 35SiMn 38SiMnMo 35-55 112-9725-4ຫໍສະໝຸດ 126-103五 键的设计

竹材旋切机床身与底座的设计

院 系: 班 级: 姓 名: 学 号: 指导老师: 工学院 机制051班 胡典传 20055017 龚水泉

设计目的

用具有资源丰富及代木性能良好的竹材 代替木材使用,是缓解我国木材供给紧张 的有效途径之一。为了充分利用竹材,发 挥竹材纹理美观,耐磨耐蚀性好的优点, 可将竹材旋切成竹单板,再将竹单板贴在 其它基材上。

无卡旋切机原理

无卡旋切机原理无卡旋切机是一种常用于工业生产中的机械设备,用于将物体进行切割或切削。

其原理是利用旋转刀具在高速运转时对物体进行切割,而无需使用卡盘或夹具来固定物体。

无卡旋切机的主要组成部分包括机床主体、主轴、切削刀具和控制系统。

机床主体通常由床身、工作台和横梁组成,用于支撑和固定切削过程中的物体。

主轴是无卡旋切机的核心部件,通过电机驱动使其高速旋转。

切削刀具则安装在主轴上,根据需要选择不同类型的刀具,如钻头、铣刀、车刀等。

控制系统用于对机床的运行进行控制和监测。

在无卡旋切机的操作过程中,首先需要将待加工的物体放置在机床工作台上。

然后,通过控制系统设置切削参数,如刀具速度、进给速度、切削深度等。

接下来,启动电机,使主轴开始旋转,同时切削刀具也开始进行切削。

切削刀具的旋转产生的离心力将物体固定在工作台上,从而实现无卡旋切的效果。

无卡旋切机的原理基于旋转刀具的高速运动和离心力的作用,具有以下优点:1. 提高生产效率:无卡旋切机能够以较高的速度进行切削,从而显著提高了生产效率。

与传统的切削方式相比,无卡旋切机能够在较短的时间内完成更多的加工任务。

2. 提高加工精度:无卡旋切机采用高精度的切削刀具和控制系统,能够实现更精确的切削操作。

通过对切削参数的调整,可以达到所需的加工精度和表面质量要求。

3. 降低加工成本:由于无卡旋切机不需要使用卡盘或夹具来固定物体,节省了夹具的成本和加工时间。

同时,高效的切削方式也减少了加工时间和能耗,降低了加工成本。

4. 增加加工范围:无卡旋切机适用于各种材料的加工,包括金属、塑料、木材等。

无论是切割、切削、打孔还是轧制,无卡旋切机都能够胜任。

尽管无卡旋切机具有许多优点,但也存在一些限制。

例如,对于较大尺寸的物体,可能需要额外的支撑或夹持来保持稳定性。

此外,切削刀具的选择和切削参数的调整也需要一定的经验和技巧。

总的来说,无卡旋切机通过利用旋转刀具的高速运动和离心力的作用,实现了对物体的无卡切削。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋切机工作原理

旋切机是一种机械设备,主要用于将卷材或片材切割成所需的宽度或

长度。

其工作原理是通过旋转刀轮,将材料带入刀轮和模具之间,利

用刀轮和模具的相互摩擦将材料剪断。

旋切机主要由以下几个部分组成:进料装置、传动系统、刀轮系统、

模具系统、收料装置和控制系统。

进料装置负责将待加工的卷材或片材送入旋切机。

传动系统则通过电机、减速器等设备驱动整个设备运转。

刀轮系统由多个相互配合的圆

形或直线形刀片组成,通过旋转来对材料进行剪断。

模具系统则是与

刀轮相对应的一组固定模型,其作用是使得被剪断的材料能够保持所

需的宽度或长度。

收料装置负责接收并整理被剪断后的材料。

控制系

统则是对整个设备进行监控和调节的关键部分。

在使用旋切机时,首先需要根据需要调整好进料装置和收料装置,并

确定所需的宽度或长度。

接着启动电机,通过传动系统驱动刀轮和模

具旋转。

同时,将待加工的材料送入刀轮和模具之间,利用刀轮和模

具的相互摩擦将材料剪断。

被剪断后的材料会被收料装置接收并整理,完成整个加工过程。

总之,旋切机是一种通过旋转刀轮和模具来对卷材或片材进行剪断的机械设备。

其主要由进料装置、传动系统、刀轮系统、模具系统、收料装置和控制系统组成。

在使用时需要根据需要调整好进料装置和收料装置,并确定所需的宽度或长度。

启动电机后,通过传动系统驱动刀轮和模具旋转,将待加工的材料送入刀轮和模具之间进行剪断。

被剪断后的材料会被收料装置接收并整理,完成整个加工过程。