冷轧带钢组织性能与检测

冷轧薄钢板、钢带的硬度检测

按以下公称厚度/mm

>=0.25 0.25<0.40 0.40<0.60 0.60<1.0 1.0<1.6 1.6<2.5 >=2.5

SPCC

(270)

(32)

(34)

36

37

(38)

39

5 号试样轧制方

SPCD

270

34

36

38

39

40

ቤተ መጻሕፍቲ ባይዱ41

向

SPCE

270

36

38

40

41

42

43

表三:标准调质和退火的钢板、钢带的硬度值。

调质区分

符号

退火

A

标准调质

S

硬度最大

HRB

HV

57

105

65

115

注:厚度小于 0.6mm 的钢板和钢带,原则上不进行拉伸试验。 表四:1/8 硬、1/4 硬、1/2 硬和全硬材料的拉伸试验值勤。

调质区分

符号 抗拉强度/MPa 伸长率/%最小

1/8 硬

8

294~410

25

1/4 硬

4

370~490

10

冷轧薄钢板、钢带的硬度检测

冷轧薄钢板,简称冷轧钢板、冷轧薄板、冷轧板、冷板等。它还包括不锈钢板、弹簧钢板、硬钢片、镀锌

板、镀锡板、镀铝板等。冷轧薄钢带,简称冷轧钢带、冷轧带钢、钢带、带钢、薄钢带、冷轧卷等。还包

括不锈钢带、镀锌钢带、镀锡钢带等。 冷轧薄钢板、钢带(以下简称冷轧薄板)主要用于零件的冲压加工,而冷轧薄板的力学性能十分重要,它

1/2 硬

2

440~590

——

硬

1

冷轧钢(卷)带检验规程及标准

冷轧钢(卷)带检验规程及标准一.适用范围本规程及标准适用于公司内部冷轧工序检验和成品冷硬、退火、二次冷轧钢带的检验二. 参照镀锌板供货技术协议、用户协议、JIS G3141、GB708三.工序检验规程:1酸洗钢带表面质量状况:酸洗卷应平直整齐,无折叠、裂边、刮边:表面无欠酸洗氧化铁皮、锈斑,无过酸洗现象,无表面划伤、凹坑、压印深度应小于相应国家原料标准要求的厚度偏差之半。

2轧制:每道次通过测厚仪在线检测钢带厚度,更换道次时检查钢带表面质量状况和裂边情况,人工观察钢带板形,复合浪≤6mm、肋浪≤5mm、边浪≤8mm,浪长≥100mm不允许有严重的碎边浪、荷叶边。

人工观察表面清洁度不允许有整卷的黑带。

无表面划伤、凹坑、压印深度应小于相应国家原料标准要求的厚度偏差之半。

3重卷时要保持毛毡清洁,不得二次污染钢卷表面。

切边毛刺量控制在≤0.02mm范围内,不得出现缺刀现象。

薄板切边时S弯≤2mm。

重卷退火的张力要控制在最小范围内、但齐边度要好,错层不得超过5处,错层溢出高度小于等于3mm。

退火前要检查设备是否正常,装炉过程中要轻起慢放、不得边部压折及损伤钢卷。

4平整钢带时应在线对其表面、板形、边部、几何尺寸等质量状况进行检验。

5成品尺寸测定部位:钢带两边大于等于15mm内侧的任意一点为厚度测定部位;钢带两侧长度方向上的任意部位均为宽度的测定部位。

6成品钢带的硬度用小负荷维氏硬度计测定,按GB试验方法执行。

四.检验标准:1冷轧成品厚度允许偏差(见表一)1.1流程状态:视实际需要(可带原料尾部冷轧钢卷)钢带外圈头部15米内厚度允许偏差最大不得超过表一规定值的50%,钢卷尾部(即内径芯部)升、减速10圈内的厚度偏差不列入检测范围1.2交货状态:重卷、精整分切钢卷钢卷头部15米、尾部15米内厚度允许偏差最大不得超过表一规定值的50%。

1.冷轧成品厚度允许偏差单位mm(见表一)厚度公差要求以用户要求为第一标准,用户无特殊要求时以此为标准DR及0.3以下厚度产品以客户要求为准,无特殊要求时执行表一要求中厚板执行附3 标准表一2.冷轧成品宽度允许偏差(见表二)宽度公差要求以用户要求为第一标准,用户无特殊要求时以此为标准单位mm 宽度允许表表二3.冷轧成品表面质量要求B级光亮处理表面3.1表面用磨削处理过的轧辊,对表面进行平滑轧制(指平均粗糙度定向值Ra:0.6um以下)3.2表面无锈斑、残留氧化铁皮、针状黑条等污染物,头尾各15米内允许有少量、轻微的针状黑条。

冷轧带钢表面质量检测系统方案

技术调研

研究现有的表面质量检测 技术和方法,了解各种技 术的优缺点和适用范围。

方案制定

根据需求分析和技术调研 结果,制定初步的系统实 施方案。

中期实施阶段划分和时间节点设置

硬件采购与集成

完成所需硬件设备的采购、安装 和调试工作,确保硬件环境满足

系统实施要求。

软件开发与测试

按照系统实施方案,进行软件开 发工作,包括算法设计、编码实

基于深度学习的缺陷检测算法

多类别缺陷分类,如划痕、麻 点、氧化等

总体架构与功能模块划分

01

数据处理与分析模块:对检测结果进行统计和分析。

02

实时生成缺陷统计报表

历史数据分析和可视化

03

总体架构与功能模块划分

系统控制与报警模块:根据检测结果控制生产线运行,并发出报警信号。 缺陷超标时自动停机或降速

效益评估方法

建立科学的效益评估体系,对系统带来的经济效益、社会效益等进 行全面评估,为决策提供依据。

成本效益分析

综合考虑系统建设和运行过程中的成本和效益,进行成本效益分析, 确保系统的经济效益和社会效益达到预期目标。

THANKS FOR WATCHING

感谢您的观看

提高表面质量检测水平有助于提升产品质量、降低生产成本、增强市场竞争力。

项目目标与预期成果

01

研发一套高效、准确的冷轧 带钢表面质量检测系统,实 现自动化、实时化的检测。

02

提高检测效率,减少人 工干预,降低漏检率和 误检率。

03

实现检测数据的自动化处理 和分析,为生产过程中的质 量控制提供有力支持。

加强人员培训

对系统操作和维护人员进行专业培训,提高其对系统的熟悉程度 和操作技能,减少人为因素造成的风险。

冷轧带钢组织性能与检测

2 冷轧加工性能与生产条件2.1 加工性能冷轧带钢的主要用途是用于冲压加工领域,冲压加工有剪断、成形两个工序组成,冲压成形是最中心的工序。

近年来,在迅速发展的冲压成型理论的分析方面,对加工性能引入了成形性、磨合性、形状稳定性等概念。

重点放在加工性能上。

当考虑加工性能时,必须考虑成形中的问题(即不发生断裂和裂纹而能成形的问题)和成形后的问题(即正确保持成形件尺寸精度)。

一般认为冷轧带刚在冲压加工性能方面比较优越,这是因为通过控制生产条件,能满足这些要求的各种特性。

对于热轧带钢工艺来说,控制化学成分和热轧温度几乎是控制加工性能的唯一手段。

与此相反,冷轧带钢是通过冷轧和退火、晶粒调整、利用析出相(如AlN)改善各向异性等提高延性,能采用的手段很多,这是冷轧带钢的优点。

当然,对冷轧带钢的质量控制也很难。

2.2 加工性能和生产条件平整冷轧带钢以极软钢为原料,比如S08AL、SPHD等低碳钢,热轧后至少通过压下率40%以上的冷轧,在退火再结晶结束后,经受1%左右的平整轧制。

2.2.1炼钢条件冶炼工艺要点:(1)冶炼①入炉铁水应经过铁水脱硫预处理;②炉前留氧操作,精炼进行铝的合金化。

(2)精炼①经RH真空处理,保证低的、稳定的C含量;②应保证过程温度的稳定性,避免在AHF加升温铝。

(3)连铸①连铸过程应保证保护浇铸,采用无碳和低碳保温材料、保护渣,避免过程回碳;②连铸坯规格为210mm*1100m,控制中间包温度为1550-1565℃℃,拉速为0.4~1.0m/min,依据钢水成分和温度等进行调整;③人工检查连铸坯有无角红裂、结疤等缺陷。

炼钢主要是控制化学成分和纯度,含碳量越低,材料越软,加工性能越好。

碳和磷都是使抗拉强度提高的元素。

为得到好的深冲性能,必须降低含碳量,但是含碳量过低,含氧量增多,屈服点上升,延伸率下降。

含硫量低成形性好,但一般含硫量在0.025%左右时,除浓度严重偏析部位外,对成形性能影响不太大。

08al冷轧钢带金相组织

08al冷轧钢带金相组织金相组织是对材料的组织结构进行观察和分析,通过显微镜观察样品的显微结构,以了解材料的组织特征、性能和变化规律。

本文将从08al冷轧钢带的金相组织入手,介绍其结构特点和性能表现。

一、08al冷轧钢带的金相组织概述08al冷轧钢带是一种常用的铝合金材料,具有良好的机械性能和耐腐蚀性能。

其金相组织主要由铝基固溶体和析出相组成,具有细小的晶粒和均匀的分布。

二、铝基固溶体的特点铝基固溶体是08al冷轧钢带的主要组织相,具有以下特点:1. 细小晶粒:铝基固溶体的晶粒尺寸较小,通常在几微米到几十微米之间。

细小的晶粒能够提高材料的强度和硬度。

2. 均匀分布:铝基固溶体在整个金相组织中均匀分布,形成连续的基体。

均匀分布有利于提高材料的韧性和抗拉伸性能。

三、析出相的特点析出相是08al冷轧钢带中的次要组织相,主要包括析出的金属间化合物和沉淀物。

析出相的特点如下:1. 细小颗粒:析出相的颗粒尺寸通常在几十纳米到几百纳米之间,比铝基固溶体的晶粒更小。

细小的颗粒有助于提高材料的强度和硬度。

2. 高密度分布:析出相通常以颗粒状或片状分布在铝基固溶体中,形成弥散的析出相。

高密度的析出相分布有利于提高材料的强度和耐磨性。

3. 晶界沉淀:析出相还会沉淀在晶界附近,形成晶界沉淀。

晶界沉淀能够提高材料的韧性和抗应力腐蚀性能。

四、08al冷轧钢带的性能表现根据08al冷轧钢带的金相组织特点,其性能表现如下:1. 强度高:细小的晶粒和高密度的析出相使得08al冷轧钢带具有较高的强度。

这使得该材料在工程结构中得到广泛应用。

2. 耐磨性好:高密度的析出相分布和晶界沉淀能够提高08al冷轧钢带的耐磨性能,使其在摩擦和磨损环境中表现出色。

3. 抗腐蚀性强:铝基固溶体和析出相的均匀分布有助于提高08al 冷轧钢带的抗腐蚀性能,使其在恶劣环境下具有良好的耐久性。

总结:本文通过对08al冷轧钢带的金相组织进行分析,介绍了其铝基固溶体和析出相的特点,以及其在强度、耐磨性和抗腐蚀性方面的表现。

冷轧带肋钢筋试验检测方案

冷轧带肋钢筋试验检测方案1.引言2.材料准备2.1冷轧带肋钢筋样品从生产线上选取符合要求的冷轧带肋钢筋样品,按照标准要求进行切割和标记。

2.2试验设备和仪器2.2.1金相显微镜用于观察和评估冷轧带肋钢筋的组织结构和表面质量。

2.2.2电子万能试验机用于测定冷轧带肋钢筋的拉伸强度、屈服强力、伸长率等力学性能。

2.2.3温湿度计用于记录试验环境的温度和湿度。

3.试验方法3.1金相显微镜检测将冷轧带肋钢筋样品进行切割和抛光处理,然后使用金相显微镜观察其组织结构和表面质量。

主要关注以下几个方面:3.1.1钢筋的晶粒尺寸和形状;3.1.2钢筋的晶界和夹杂物;3.1.3钢筋的表面缺陷和氧化情况。

3.2机械性能测试使用电子万能试验机进行机械性能测试,主要包括以下指标:3.2.1屈服强度:采用静态拉伸试验,按照相关标准要求进行测试,并记录屈服点。

3.2.2拉伸强度:同样采用静态拉伸试验,按照相关标准要求进行测试,并记录最大拉力值。

3.2.3伸长率:在拉伸试验过程中,记录在断裂前钢筋长度的伸长量,并计算伸长率。

4.数据分析和结果评估4.1金相显微镜检测结果根据金相显微镜检测结果,评估冷轧带肋钢筋的组织结构和表面质量是否符合标准要求。

对于存在明显缺陷或结构异常的样品,应予以淘汰。

4.2机械性能测试结果根据机械性能测试结果,评估冷轧带肋钢筋的力学性能是否符合标准要求。

确保屈服强度、拉伸强度和伸长率等指标符合标准要求。

5.结论根据以上试验和检测结果,对于合格的冷轧带肋钢筋样品,可以确认其质量和性能符合标准要求,可投入使用。

对于不合格的样品,应进行进一步分析确定原因,并采取相应措施进行改进。

6.补充说明本试验检测方案仅为一般原则和步骤,具体操作应参考相关标准和规范。

在实际操作过程中,应注意试验环境的温度和湿度对试验结果的影响,保证试验的准确性和可重复性。

冷轧带肋钢筋检测要求

冷轧带肋钢筋检测要求一、外观检测要求。

1. 表面形状。

冷轧带肋钢筋那肋得长得规规矩矩的。

你看啊,肋的形状得是月牙形或者等高肋的那种。

要是肋长得歪七扭八的,像被谁拧过似的,那可不行。

就好比人的头发,得梳理得整整齐齐,不能乱成一团麻。

肋的间距也有讲究。

不能一会儿宽一会儿窄的,得均匀分布。

这就像你种树,总不能这两棵挨得特别近,那两棵又隔老远吧。

2. 表面质量。

钢筋表面不能有裂缝。

这就跟咱挑苹果一样,表面有个大口子的肯定不好。

有裂缝的冷轧带肋钢筋,就像破了的水桶,那是会漏水(在建筑里就是有隐患)的。

表面也不能有油污、老锈啥的。

油污就像脸上的脏东西,老锈就像皮肤上的癣,有这些东西的钢筋在建筑里就可能和混凝土结合不好,就像两个人合不来,那还怎么一起好好工作呀。

二、尺寸检测要求。

1. 直径测量。

直径得符合标准。

测量的时候可不能马虎,得用专门的量具,就像量身高要用尺子一样。

偏差不能太大,不然粗一点细一点在建筑结构里就可能会出问题。

比如说你盖房子,梁里的钢筋粗细不一样,那梁的强度可能就不均匀了。

2. 肋高测量。

肋高也得刚刚好。

如果肋太高了,可能在和混凝土配合的时候就会太突出,影响整体结构的协调性;要是肋太矮了呢,就起不到它应有的作用,就像一个人长了个小得几乎看不见的鼻子,那可不行。

三、力学性能检测要求。

1. 屈服强度。

屈服强度得达到规定的值。

这就好比一个人的耐力底线,在这个强度下钢筋开始变形。

如果屈服强度不够,那在建筑受到一定压力的时候,钢筋就会早早地“屈服”,那房子啥的不就危险了嘛。

就像一个人本来应该能扛起50斤东西,结果30斤就累趴下了,这怎么能行呢。

2. 抗拉强度。

抗拉强度也要合格。

这是钢筋能承受的最大拉力。

如果抗拉强度不行,在建筑遇到拉力的时候,比如地震时房子被拉扯,钢筋要是拉断了,那整个建筑就可能垮掉。

这就像一根绳子,要是它不够结实,一拉就断,你还敢用它来拔河吗?3. 伸长率。

伸长率得在一定范围内。

伸长率表示钢筋在拉断前能拉长多少。

低合金钢冷轧薄板材料力学性能测试及分析

低合金钢冷轧薄板材料力学性能测试及分析概述:低合金钢冷轧薄板材料具有重要的工程应用价值,其力学性能的测试和分析对于产品质量的保证和应用领域的拓展至关重要。

本文将对低合金钢冷轧薄板材料的力学性能进行全面的测定和分析,以期能够为相关领域的研究和应用提供有益的参考。

一、材料准备:本次研究选取三个常用低合金钢冷轧薄板材料作为测试样本进行实验。

材料之间的主要区别在于其合金元素的含量和配比。

为了保证实验的可比性,我们在取样过程中保持了相同的尺寸和形状,并严格按照标准操作规范进行抽样。

二、力学性能测试:1. 抗拉强度测试:使用万能材料试验机对低合金钢冷轧薄板材料进行抗拉强度测试。

我们将样本固定在试验机上,逐渐加载力并测量其变形量和载荷。

通过绘制应力-应变曲线,我们可以得到材料的抗拉强度、屈服强度、断裂强度等相关参数。

2. 硬度测试:利用硬度计对低合金钢冷轧薄板材料进行硬度测试。

我们选取样本的不同位置进行测试,以获得不同区域的硬度值。

通过硬度测试,我们可以评估材料的硬度分布情况,了解材料的耐磨性和抗刮擦性能。

3. 冲击韧性测试:使用冲击试验机对低合金钢冷轧薄板材料进行冲击韧性测试。

我们将样本固定在试验机上,以一定速度对其施加冲击载荷。

通过测量冲击吸收能量和样本破坏形态,我们可以得到材料的冲击韧性和脆性指数。

4. 疲劳性能测试:使用疲劳试验机对低合金钢冷轧薄板材料进行疲劳性能测试。

我们将样本的两端固定在试验机上,以一定频率施加周期性载荷。

通过记录载荷与寿命的关系曲线,我们可以评估材料的疲劳寿命和疲劳强度。

三、力学性能分析:1. 抗拉强度分析:分析不同低合金钢冷轧薄板材料的抗拉强度数据,比较其强度差异,并针对性地寻找原因。

可以考虑合金元素含量、晶粒度等因素对抗拉强度的影响。

2. 硬度分析:对不同位置的硬度测试结果进行统计和分析,查找硬度分布的规律。

可以结合微观组织观察和显微硬度测试等方法,深入研究硬度差异的原因。

3. 冲击韧性分析:根据冲击韧性测试结果,比较不同材料的冲击吸收能量和破坏形态。

冷轧带钢检验规范

冷轧带钢检验规范篇一:冷轧用热连轧钢带技术要求冷轧用热连轧钢带技术要求1 范围本技术要求规定了冷轧用热连轧钢带的尺寸、外形、技术要求、试验方法、检验规则及包装、标志。

本技术要求适用于集团公司冷轧用热连轧钢带,其它产品也可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后的所有修改单(不包括勘误的内容)或修订版本均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 247 钢板和钢带检验、包装、标志及质量证明书的一般规定。

GB/T 709 热轧钢板和钢带的尺寸、外形、重量及允许偏差。

3 尺寸、外形、重量及允许偏差3.1 钢带尺寸供冷轧用带钢的规格见表1。

表1 单位为毫米项目公称厚度公称宽度带卷内径带卷外径要求值1.3~6.0 600~1300 762±201200~21503.2 尺寸允许偏差钢带的尺寸允许偏差应符合的规定。

3.3 外形允许偏差3.3.1 钢带的凸度应为0.035~0.070mm。

3.3.2 钢带的楔形应不大于0.050mm,局部高点应不大于0.012mm。

3.3.3 钢带外形的其它要求应符合GB/T 709的规定。

3.4 重量钢带按实际重量交货。

4 技术要求4.1 牌号及化学成分钢的牌号及化学成分(熔炼分析)应符合相应标准的规定。

4.2 交货状态钢带以热轧状态交货。

4.3 表面质量4.3.1 钢带表面不应有气泡、结疤、折叠、裂纹、夹杂、压入氧化铁皮和对使用有害的其它缺陷。

钢带不允许有分层。

4.3.2 钢带表面允许有深度或高度不超过厚度负(或正)偏差之半的麻点、凹面、划痕等轻微局部的缺陷,但应保证钢带允许的最小厚度。

4.3.3 钢带应无边裂,边缘破口应不大于钢带宽度的允许偏差,并应保证不小于钢带的最小宽度。

4.3.4 对于钢带,由于没有机会切除带缺陷部分,所以允许带有若干不正常的部分,但有缺陷部分不得超过每卷钢带总长度的6%。

冷轧产品性能检验参数1

冷轧产品性能检验参数

一、彩涂板折弯试验:

1. T弯:

将试样绕自身弯曲180°,观察弯曲面的涂层开裂或脱落情况,确定使涂层不产生开裂或脱落的试样的最小厚度倍数值。

二、冲压级钢板性能试验:

1. r:塑性应变比:

r值是衡量在拉伸变形中抗减薄能力的指标,通常用r表示平均塑性应变比。

当r值小于1时,说明材料厚度方向上容易变形减薄、致裂,冲压性能不好。

当r值大于1时,说明材料冲压成型过程中长度和宽度方向上容易变形,能抵抗厚度方向上变薄,而厚度减薄是冲压过程中发生断裂的原因,故r值越大越有利于深冲性能。

2. n:加工硬化指数:

n是衡量抗缩颈能力的指标,n值越大均匀变形量越大。

硬化指数n大时,表示冷变形时硬化显著,对后续变形工序不利,有时还必需增加中间退火工序以消除硬化,使后续变形工序得以进行。

但是n值大时也有有利的一面,能使工件有很好的刚性。

三、酸洗板折弯试验:

1.180°弯曲实验:

弯心直径d=0a,1a,3a,4a,中a指带钢厚度。

具体见下图。

冷轧带肋钢筋试验检测方案

冷轧带肋钢筋试验检测方案1适用范围适用于预应力混凝土和普通混凝土用冷轧带肋钢筋,也适用于制造焊接网用冷轧带肋钢筋。

2试验目的测定冷轧带肋钢筋的屈服强度及.2、抗拉强度乩、断后伸长率A、弯曲性能。

3试验依据《冷轧带肋钢筋》GB/T13788-2017《金属材料拉伸试验第1部分:室温试验方法》GB/T228.1-2023《金属材料弯曲试验方法》GB/T232-2010《钢筋混凝土用钢材试验方法》GB/T28900-20234试验人员:均为持证上岗人员。

5试验设备微机显示液压万能试验机、电子天平/20kg、钢直尺、钢筋标距仪等6试验条件对于试验温度一般要求在10℃-35℃之间,对于有严格要求的在23℃±5℃之间。

7取样7.1钢筋应按批进行检查和验收,每批应由同一牌号、同一外形、同一规格、同一生产工艺和同一交货状态的钢筋组成,每批不大于6037.2冷轧带肋钢筋拉伸试验每盘取样1个,弯曲试样每批2个,重量偏差每盘1个。

8试验方法和计算结果8.1重量偏差8.1.1试验步骤测量重量偏差时,试样长度应不小于50On1nb长度测量精确到Irnm,重量精确到Ig08.1.2计算结果钢筋重量偏差公式如下:试样实际重量-(试样长度X理论重量)重量偏差=试样长度X理论重量11注:检验结果的数值修约与判定应符合YB/T081的规定。

8.2冷轧带肋钢筋拉伸试验8.2.1试验步骤⑴原始标距1的标记:在试样自由长度范围内,用游标卡尺均匀划分为IOmrn的等间距标记。

用钢筋标距仪BJ5-10进行打点标距。

⑵将试样夹紧在试验机上后,进行加荷。

⑶屈服强度的测定:试验机平稳加荷,控制速率在6~60MPa∕s.⑷继续平稳加载,直至试件破坏或钢筋出现颈缩现象,停止加载。

⑸测定断后伸长率,应将试件断裂的部分仔细地配接在一起使其轴线处于同一直线上,并采取特别措施确保试件断裂部分适当接触后测量试件断后标距(测量区的范围应处于距离断裂处至少5d)。

冷轧带钢各工序质量检验细则

冷轧带钢各工序质量检验细则冷轧带钢是一种重要的金属材料,广泛应用于建筑、机械、汽车等领域。

为了确保冷轧带钢的质量,需要对其各个工序进行严格的质量检验。

下面是冷轧带钢各工序质量检验的细则。

一、原材料检验1.原材料品种、规格、牌号、批号的核对;2.原材料外观的检查,包括表面是否平整、无变形、无划痕等;3.原材料净尺寸的测量,包括宽度、厚度、长度等尺寸的测量,并与技术要求进行对比;4.原材料化学成分和物理性能的检测,包括化学分析、拉伸试验、硬度试验等。

二、轧制工序检验1.轧机设备的检查,包括辊子的磨损情况、轧辊与轧辊之间的间隙大小等;2.轧辊表面的检查,包括表面平整度、辊子上是否有凹痕、裂纹等;3.冷轧带钢净尺寸的测量,包括宽度、厚度、长度等尺寸的测量,并与技术要求进行对比;4.冷轧带钢外观质量的检查,包括表面是否有氧化、夹杂物、划痕、凹痕等缺陷;5.冷轧带钢力学性能的测试,包括拉伸试验、弯曲试验、冲击试验等。

三、退火工序检验1.退火设备的检查,包括加热系统、保温系统、冷却系统等设备的运行情况;2.退火工艺参数的检验,包括加热温度、保温时间、冷却速度等;3.退火后冷轧带钢尺寸的测量,包括宽度、厚度、长度等尺寸的测量,并与技术要求进行对比;4.退火后冷轧带钢的物理性能的测试,包括硬度、延伸率、冷脆性等。

四、表面处理工序检验1.表面处理设备的检查,包括脱脂设备、除锈设备、酸洗设备等;2.表面处理工艺参数的检验,包括脱脂液、除锈液、酸洗液的浓度、温度、处理时间等;3.表面处理后冷轧带钢的外观质量的检查,包括表面是否光滑、无油渍、无氧化等;4.表面处理后冷轧带钢的化学成分的检测,包括化学分析、金相分析等。

五、包装运输工序检验1.包装材料的检查,包括钢带、木箱、托盘等的检查;2.包装方法的检查,包括包装密度、包装牢固度等;3.冷轧带钢外观质量的检查,包括表面是否有划痕、凹痕、氧化等;4.冷轧带钢质量证书和出厂合格证明的核对。

冷轧钢板检测标准

冷轧钢板检测标准同学们,今天咱们来聊聊冷轧钢板的检测标准。

这可是个很重要的话题哦,因为冷轧钢板在我们的生活中无处不在呢。

那啥是冷轧钢板呢?简单来说,冷轧钢板就是把热轧钢板经过一系列的加工处理,变得更薄、更平整、更光滑的一种钢材。

它的用途可广泛啦,比如汽车制造、电器生产、建筑施工等等。

但是,不是随便一块冷轧钢板都能用哦,得符合一定的检测标准才行。

那冷轧钢板的检测标准都有哪些呢?一块好的冷轧钢板,表面应该是光滑平整的,不能有划痕、凹坑、锈斑这些瑕疵。

就像我们买新衣服一样,要是有破洞或者污渍,肯定不想要啦。

所以,在检测冷轧钢板的时候,要仔细观察它的表面,看看有没有这些问题。

如果是用来做汽车外壳的冷轧钢板,表面有划痕的话,不仅不美观,还可能会影响汽车的防锈性能,降低使用寿命。

尺寸精度也得达标。

冷轧钢板的厚度、宽度、长度都有严格的要求。

如果尺寸偏差太大,就会影响到后续的加工和使用。

想象一下,要是一块冷轧钢板的厚度一会儿厚一会儿薄,那用它来制造零件的时候,肯定会出问题。

举个例子,在电器生产中,需要用到很薄的冷轧钢板来做外壳。

如果钢板的厚度不均匀,可能会导致电器的装配不紧密,影响产品质量。

力学性能也是关键。

冷轧钢板要有足够的强度和韧性,才能承受各种外力的作用。

比如说,拉伸强度、屈服强度、硬度这些指标都要符合标准。

如果力学性能不好,冷轧钢板就容易变形、断裂。

就像我们做手工的时候,如果用的材料太软,就很难做出坚固的作品。

同样的道理,冷轧钢板的力学性能不好,就不能用在一些需要承受较大压力和拉力的地方。

还有,化学成分也不能忽视。

冷轧钢板的主要成分是铁和碳,还有一些其他的微量元素。

这些成分的比例要合适,不能超标也不能不足。

否则,会影响冷轧钢板的性能和质量。

如果碳含量太高,冷轧钢板就会变得太硬,容易脆裂;如果碳含量太低,钢板又会太软,没有足够的强度。

那怎么检测冷轧钢板是否符合这些标准呢?这就需要用到一些专业的设备和方法啦。

冷轧带钢质量控制与工艺改进实验研究

冷轧带钢质量控制与工艺改进实验研究冷轧带钢是一种常见的金属材料,在各个工业领域都有广泛的应用。

其质量控制和工艺改进对于提高产品的性能和市场竞争力至关重要。

本文将对冷轧带钢质量控制与工艺改进进行实验研究。

冷轧带钢的质量控制主要包括原料的选择与检测、轧制过程的控制和产品的检验。

首先是原料的选择与检测。

冷轧带钢的原料通常是热轧钢卷,其化学成分和力学性能对冷轧带钢的质量起着决定性作用。

通过对原料的化学成分、硬度和表面质量等进行严格检测,可以确保原料的质量符合要求。

此外,对原料的去氧工艺也需要进行控制,以避免带钢表面出现氧化皮。

其次是轧制过程的控制。

冷轧带钢的轧制过程包括多道次轧制和退火工艺。

其中,多道次轧制是通过连续轧制机将热轧钢卷逐渐减薄,得到符合规定尺寸的带钢。

轧制过程中需要控制轧机的工作压力、轧辊的调整和冷却系统的温度等参数,以确保带钢在不同轧制道次中的尺寸精度和表面质量。

退火工艺则通过对带钢进行加热和冷却处理,改变其组织结构和性能。

退火温度、保温时间和冷却速度等参数的控制对带钢的强度、硬度和延展性等性能有着重要影响。

最后是产品的检验。

冷轧带钢的质量检验主要包括尺寸测量、化学成分分析和力学性能测试等。

尺寸测量可以通过非接触式测量系统或高精度测量仪器来完成,以确保带钢的尺寸精度符合要求。

化学成分分析是利用光谱仪、质谱仪等仪器对带钢的化学元素进行分析,以确保其符合标准。

力学性能测试是通过万能材料试验机对带钢的拉伸强度、屈服强度和延伸率等力学性能进行测试,以确保其力学性能符合要求。

实验研究可以通过不同的方法和手段来对冷轧带钢的质量控制与工艺改进进行探索。

例如,可以选择不同的轧辊材料和表面处理技术,来改善带钢的表面质量和尺寸精度。

还可以通过调整轧机的工作压力和温度等参数,来控制带钢的力学性能。

此外,可以对不同的退火工艺进行比较和优化,以改善带钢的组织结构和性能。

综上所述,冷轧带钢质量控制与工艺改进是一项复杂而重要的任务。

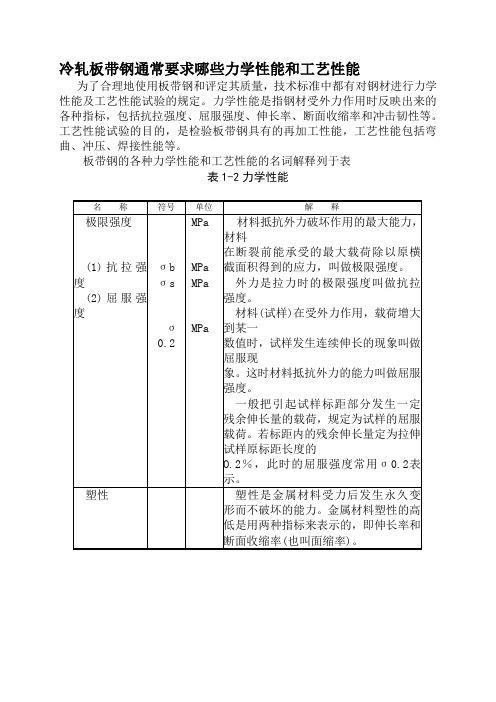

冷轧板带钢通常要求哪些力学性能和工艺性能

冷轧板带钢通常要求哪些力学性能和工艺性能为了合理地使用板带钢和评定其质量,技术标准中都有对钢材进行力学性能及工艺性能试验的规定。

力学性能是指钢材受外力作用时反映出来的各种指标,包括抗拉强度、屈服强度、伸长率、断面收缩率和冲击韧性等。

工艺性能试验的目的,是检验板带钢具有的再加工性能,工艺性能包括弯曲、冲压、焊接性能等。

板带钢的各种力学性能和工艺性能的名词解释列于表表1-2力学性能名称符号单位解释极限强度(1)抗拉强度(2)屈服强度σbσsσ0.2MPaMPaMPaMPa材料抵抗外力破坏作用的最大能力,即材料在断裂前能承受的最大载荷除以原横截面积得到的应力,叫做极限强度。

外力是拉力时的极限强度叫做抗拉强度。

材料(试样)在受外力作用,载荷增大到某一数值时,试样发生连续伸长的现象叫做屈服现象。

这时材料抵抗外力的能力叫做屈服强度。

一般把引起试样标距部分发生一定残余伸长量的载荷,规定为试样的屈服载荷。

若标距内的残余伸长量定为拉伸试样原标距长度的O.2%,此时的屈服强度常用σ0.2表示。

塑性塑性是金属材料受力后发生永久变形而不破坏的能力。

金属材料塑性的高低是用两种指标来表示的,即伸长率和断面收缩率(也叫面缩率)。

(1)伸长率(2)断面收缩率δδ5δ10ψ%%%%材料受拉力作用而断裂时.伸长的长度与原有长度的百分比叫做伸长率。

伸长率公式为:δ=(试样拉断时的长度L-试样原来长度Lo)/ 试样原来长度L。

×100%δ5表示试样的标距等于5倍直径的伸长率;δ10表示试样的标距等于lO倍直径的伸长率材料受拉力作用断裂时,断面缩小的面积与原来断面积的百分比,叫做断面收缩率。

断面收缩率公式为:ψ=(试样原来断面积F0-试样断裂处的断面积F1)/试样原来断面积F0×100%硬度(1)布氏硬度(2)洛氏硬度HBHR硬度是材料抵抗硬的物体压入自己表面的能力布氏硬度试验是测量硬度的主要方法之一。

其原理是以一定的载荷(一般为30000N)把一定大小(直径一般为10mm)的淬硬钢球压人材料表面,然后以材料表面上凹坑的表面积来除载荷,其商即为硬度值。

不锈钢冷轧钢带检验

浙江泰康电子有限公司企业标准Q/AVU2.J032-2003不锈钢冷轧钢带检验2003-03-10发布 2003-03-15实施浙江泰康电子有限公司发布浙江泰康电子有限公司企业标准不锈钢冷轧钢带检验Q/AVU2.J032-2003 1 适用范围本标准适用于本企业中所有不锈钢冷轧钢带。

2 引用标准GB4239-84《不锈钢冷轧钢带》。

3 技术要求3.1 型号、规格: 1Cr18Ni9 、X10 CrNi18 8 0Cr18Ni9(304)等3.2 外观: 钢带表面光滑、清洁, 不应有裂纹、起皮、夹杂质等缺陷。

3.3 尺寸: 按GB4239-84的规定。

3.3.1 厚度:厚度公差见表1表13.3.2 宽度:宽度公差见表2表23.4 材质: 符合GB4239的规定。

浙江泰康电子有限公司2003-03-10批准 2003-03-15实施Q/AVU2.J032-2003 4 检验规则和方法4.1 型号、规格: 按3.1条的要求, 检查产品的质保书、合格证或标签、标志。

4.2 外观: 每卷带材应进行外观检查。

带材的外观按 3.2 条要求,目测各卷带材两端500mm长。

4.3 尺寸: 按3.3.1、3.3.2条要求进行测量。

检验厚度时,用千分尺在距端部不少于500mm,距边部不少于10mm处测量。

检验宽度时,用游标卡尺在距端部不少于500mm处测量。

4.4 材质: 按3.4条要求检查材料质保书或进行工艺验证。

5 工艺验证5.1 取经尺寸、外观检验合格的材料, 投料加工成零部件数量20只。

5.2 检验项目装配后成相应的产品, 根据产品标准的要求, 测验其强度。

5.3 以上项目合格, 则本批判为合格, 准予入库。

工艺验证不合格, 整批拒收。

本标准由浙江泰康电子有限公司工程部提出本标准于2003年3月8日第二次修改。

冷轧带钢力学性能在线检测技术进展

冷轧带钢力学性能在线检测技术进展陈云鹏;李茫茫;唐成龙【摘要】力学性能是衡量带钢产品质量的一个重要指标,是下游产品设计和选材的主要依据,检测带钢的力学性能参数是确保其产品质量的一种重要手段.综述了各种在线检测技术,包括巴克豪森噪声法、多频涡流法、电磁感应法、多磁参数综合法等,重点分析了各种技术的工作原理及其研究进展,探讨了各种技术方法在实际中的应用情况,并指出了它们各自的适用范围和优缺点.最后以宝钢高强薄带钢力学性能在线检测装置3 MA系统为例,分析了其检测精度和效果.结果表明:该3 MA系统的检测误差在规定范围内;相对于传统的离线检测技术,在线检测技术可保持冷轧带钢的完整性、连续实时检测,能够根据检测数据实时调整生产工艺,保证冷轧带钢的产品质量.%Mechanical property is an important index to evaluate the quality of strip steel products,and is the main basis of downstream product design and material selection.Detecting the mechanical property parameters of the strip steels is an important means to ensure the quality of the products.The various online detection technologies were reviewed, including Barkhausen noise method, multi-frequency eddy current method, electromagnetic induction method, multiple magnetic parameters synthesis method, etc., the working principle and research progress of various technologies were analyzed,the practical application status of them was discussed,and their respective applicable scopes and the advantages and disadvantages were pointed out.Finally,taking the 3MAsystem,Baosteel's online detection device for high strength thin strip steels,as an example,the detection precision and effect were analyzed.Theresults show that the detection error of the 3MA system was within the specified pared to the traditional offline detection technology, online detection technology could ensure the complete and continuous real-time detection of the cold-rolled strip steels,be used to adj ust rolling technology according to the detection data,and ensure the quality of the cold-rolled strip steels.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)012【总页数】7页(P859-865)【关键词】冷轧带钢;力学性能;在线检测【作者】陈云鹏;李茫茫;唐成龙【作者单位】宝钢新日铁汽车板有限公司,上海 201900;宝钢新日铁汽车板有限公司,上海 201900;宝山钢铁股份有限公司研究院,上海 201900【正文语种】中文【中图分类】TM93就冷轧带钢生产而言,下游用户对带钢的质量要求越来越严格。

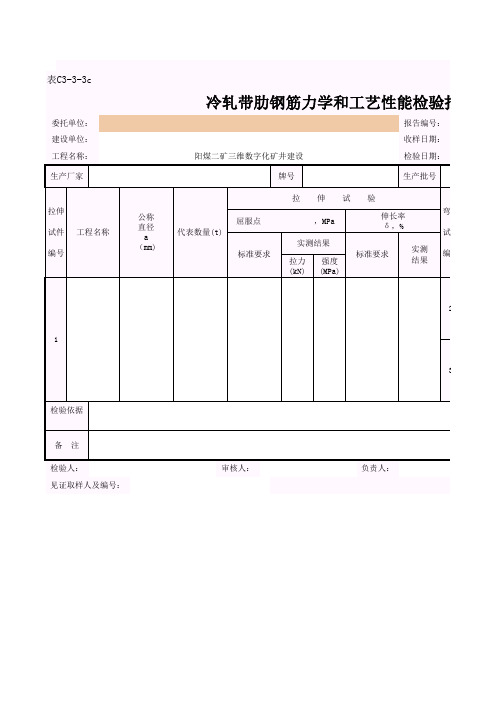

冷轧带肋钢筋力学和工艺性能检验报告

备

注 审核人: 负责人:

检验人: 见证取样人及编号:

DBJ04-214-2004

能检验报告

年 月 日 年 月 日 编号: 001

弯曲 试件 编号

弯曲试验 d=3a,180

反复弯曲 3次 检验判定

标准要求

2

3

检验单位:(公章)

表C3-3-3c

冷轧带肋钢筋力学和工艺性能检验报告

委托单位: 建设单位: 工程名称: 生产厂家 阳煤二矿三维数字化矿井建设 牌号 拉 拉伸 试件 编号 工程名称 公称 直径 a (mm) 屈服点 代表数量(t) 实测结果 标准要求 拉力 (kN) 强度 (MPa) 标准要求 伸 ,MPa 试 验 伸长率 δ ,% 实测 结果 弯曲 试件 编号 报告编号: 收样日期: 检验日期: 生产批号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2 冷轧加工性能与生产条件2.1 加工性能冷轧带钢的主要用途是用于冲压加工领域,冲压加工有剪断、成形两个工序组成,冲压成形是最中心的工序。

近年来,在迅速发展的冲压成型理论的分析方面,对加工性能引入了成形性、磨合性、形状稳定性等概念。

重点放在加工性能上。

当考虑加工性能时,必须考虑成形中的问题(即不发生断裂和裂纹而能成形的问题)和成形后的问题(即正确保持成形件尺寸精度)。

一般认为冷轧带刚在冲压加工性能方面比较优越,这是因为通过控制生产条件,能满足这些要求的各种特性。

对于热轧带钢工艺来说,控制化学成分和热轧温度几乎是控制加工性能的唯一手段。

与此相反,冷轧带钢是通过冷轧和退火、晶粒调整、利用析出相(如AlN)改善各向异性等提高延性,能采用的手段很多,这是冷轧带钢的优点。

当然,对冷轧带钢的质量控制也很难。

2.2 加工性能和生产条件平整冷轧带钢以极软钢为原料,比如S08AL、SPHD等低碳钢,热轧后至少通过压下率40%以上的冷轧,在退火再结晶结束后,经受1%左右的平整轧制。

2.2.1炼钢条件冶炼工艺要点:(1)冶炼①入炉铁水应经过铁水脱硫预处理;②炉前留氧操作,精炼进行铝的合金化。

(2)精炼①经RH真空处理,保证低的、稳定的C含量;②应保证过程温度的稳定性,避免在AHF加升温铝。

(3)连铸①连铸过程应保证保护浇铸,采用无碳和低碳保温材料、保护渣,避免过程回碳;②连铸坯规格为210mm*1100m,控制中间包温度为1550-1565℃℃,拉速为0.4~1.0m/min,依据钢水成分和温度等进行调整;③人工检查连铸坯有无角红裂、结疤等缺陷。

炼钢主要是控制化学成分和纯度,含碳量越低,材料越软,加工性能越好。

碳和磷都是使抗拉强度提高的元素。

为得到好的深冲性能,必须降低含碳量,但是含碳量过低,含氧量增多,屈服点上升,延伸率下降。

含硫量低成形性好,但一般含硫量在0.025%左右时,除浓度严重偏析部位外,对成形性能影响不太大。

当含硫量低于0.025%左右时,夹杂物的影响消除了。

为了防止热扎时由于硫造成的裂纹,有必要使锰含量在0.25%左右,但是,增加锰含量之后,材质变硬而性能不好。

铝镇静钢低温卷取,冷轧后退火,晶粒变成沿轧制方向变长的饼形晶粒。

如图2-5所示,这种晶粒显示出优良的冲压性能,钢水在采用真空处理脱碳时,有降低碳而不增加氧的优点。

为使碳形成碳化物,同时为了发展适合深冲的结晶织构,也采用添加钛、铌等措施。

图2-4 等轴晶粒(S08Al)图2-5 饼形晶粒(S08Al)2.2.2 热轧条件对于深冲板而言,为保证低碳铝镇静钢冷轧成品的冲压性能,国内外的研究和生产实践都表明,在热轧时,应采用“三高一低”制度,即高的加热温度、开轧温度和终轧温度及低的卷取温度,避免进入两相区轧制,得到形状等轴、尺寸均匀细小的,AlN析出量少的铁素体组织。

图2.6 SPHD钢热轧组织根据GB/T6394-2002标准进行评定,确定热轧组织晶粒度为9级,如图2.6。

热轧是控制AlN的溶解与析出的关键工序。

在板坯加热过程中AlN分解固溶于奥氏体中,所以高温加热利于溶解。

热轧后急冷至AlN快速析出温度范围以下,使得AIN来不及大量析出,经冷轧后在退火缓慢加热过程中析出。

铝脱氧镇静钢其过饱和固溶体强烈的分解温度高于600℃。

研究表明,AlN在600℃以上时开始析出,在800℃时析出最快,600℃以下AIN析出很少,几乎不析出。

由于深冲板SPCD热轧时从粗轧到精轧的温度都在850℃以上,避开了AlN快速析出的温度区域600~800℃,因此低温卷取对避免AlN的析出起了决定性的作用。

2.2.3 冷轧条件冷轧条件中冷轧压下率是重要因素,而压下率是被轧件厚度和轧机能力所左右的,通常为40%-90%的范围内。

热轧板作为冷轧坯料在冷轧机组中进行轧制变形,所得到的冷轧板组织为形变铁素体,其组织形态是沿轧向伸长的,含有大量位错和亚结构(如胞状结构和微变形带等)的晶粒。

SPCD钢冷轧板金相组织如图2.7所示:图2.7 纤维状组织冷轧变形量是影响冷轧板组织结构的关键因素,随着变形量的增大,长条晶粒形状越明显,位错密度越高,冷轧织构也越明显[31]。

2.2.4 退火条件在退火过程中退火温度和退火时间以及加热和冷却速度是重要因素。

退火温度的下限必须在再结晶的温度之上,但是,压下率越高,退火温度变得越低。

在退火过程中发生再结晶和晶粒继续长大,调整温度和时间可使钢材得到适宜的性能。

虽然晶粒越大强度越低,延伸率、n值、r值有变好的倾向。

但另一方面,在加工时,由于表面粗糙的所谓桔皮状缺陷,故通过调整退火温度来改善钢材的冲压性能是有限度的。

①全氢罩式炉强对流全氢罩式退火炉是目前世界上最先进的间歇式退火炉,其主要优点是利用氢气的强还原性和密度小、导热率高等特点,与高速旋转的炉台循环风机相配合,使炉内气体具有高的流动速度和传热速度,炉温均匀。

因此,冷轧钢卷经退火后,表面清洁光亮,力学性能优良、均匀。

罩式退火炉是以钢卷堆垛的形式对钢卷进行加热和冷却,以达到再结晶光亮退火的目的,通过对加热罩热电偶温度和炉台热电偶温度的控制来实现对工艺的控制,如图2-7所示。

罩式炉退火的特点是炉内带钢各点温度不均匀,且加热、冷却时间较长。

通过控制冷点、热点温差所反应的时间,来保证整个钢卷的力学性能满足要求,并通过适当方式的氢气吹扫,达到光亮退火的目的。

因此,在保证组织和性能均匀的前提下,应尽可能缩短退火时间和氢气吹扫量,提高产量,减少消耗。

HT-加热罩电偶温度CT-炉台控制电偶温度图2-7 炉内钢卷温度分布测试图②退火工艺制定的原则a 加热、保温制度制定原则图2.SPCD钢的全氢罩式炉退火工艺冷轧带钢再结晶退火的目的是消除带钢轧制过程中产生的加工硬化,恢复其塑性变形的能力。

研究表明,冷轧带钢在加热过程中将发生回复、再结晶、晶粒长大三个不同的过程,这些过程是在一个温度范围内进行,而且因材质、变形量不同,其每个过程进行的温度范围也不同。

冷轧带钢再结晶退火就是将冷轧带钢加热到再结晶温度以上,通过对再结晶和晶粒长大的控制,达到控制其性能的目的。

罩式退火炉内不同垛位的钢卷和同一钢卷的不同部位其温度是不同的,每一炉钢卷在加热和冷却过程中有一个温度最高点(热点)和最低点(冷点),试验测得热点通常在钢卷的边部,冷点通常在钢卷心部靠内侧。

退火过程的每个阶段是在一个温度范围内进行,因此只要将冷点和热点的温差(通常称为ΔT)控制在过程进行的温度范围内,就能达到对退火过程的控制,从而控制最终产品性能。

b冷却制度制定原则根据国内外关于冷轧退火带钢的论述,特别是近年来随着快速冷却的出现,人们普遍认为罩式炉内钢卷冷却速度应当是越快越好,因为罩式炉的冷却速度本身是慢的,不影响钢的性能,快冷可以提高炉台效率,改变“台罩比”。

生产实际采用的热处理制度中,吊加热罩以后的冷却速度是不加限制的。

在罩式炉冷却过程中,冷却速度的制定,主要是考虑避免粘结、出炉时钢卷表面不氧化和加热罩、冷却罩匹配利用的问题。

C 氢气吹扫制度制定原则全氢退火工艺中,氢气的作用有两方面:一是作为带钢加热冷却的介质;二是吹扫带钢表面残留的乳化液。

退火后的带钢表面质量与氢气吹扫工艺有密切的关系。

典型的罩式炉退火过程中,保护气体成分随时间和温度变化的曲线见图2-7。

图2-8 退火过程中保护气体随时间和温度的变化从图2-8可以看出,炉内气氛中CH4两次达到最大值(即图中CH4的峰值),第一个峰值在加热过程中温度达700℃左右时出现,此时CH4中的C来源于轧制油中,应被吹掉;另一个峰值出现在加热结束的保温段,CH4中的C主要来源于钢中,为了不使钢脱C,此时产生的CH4不应被吹走。

由于化学反应方程C+2H2=CH4在600℃以下反应停止进行,因此冷却段CH4含量大大降低,在CH4达第二次峰值后,H2含量接近100%。

从图2-8中还可以看到,在加热阶段即300~500℃时,保护气体中乳化液烟气含量迅速增加,该温度段为乳化液蒸发阶段,在设置氢气吹扫方式时,应采用大流量氢气吹扫。

2.2.5 平整条件在1%压下率轧制时,屈服平台基本消除。

平整轧制对冲压性能影响不太大,但是延伸率随压下率的增加而降低。

还必须考虑滑移线要求的程度来选择压下率。

4 塑性变形和再结晶在工业生产中,广泛采用锻造、冲压、轧制、挤压、拉拔等压力加工工艺生产各种工程材料。

各种压力加工方法都会使金属材料按预定的要求进行塑性变形,从而获得成品或半成品。

其目的不仅是为了获得具有一定形状和尺寸的毛坯和零件,更重要的是使金属的组织和性能得到改善,所以塑性变形是强化金属材料力学性能的重要手段之一。

研究金属塑性变形规律具有重要的理论与实际意义。

4.1 塑性变形4.1.1 单晶体塑性变形从力学性能试验中可知,金属材料在外力作用下会发生一定的变形。

金属变形包括塑性变形和弹性变形。

当外力去除后能够完全恢复的变形称为弹性变形;当外力去除后不能完全恢复的变形称为塑性变形。

通过塑性变形可以改善金属材料的各种性能,这是和变形过程中其内部结构的变化分不开的。

图4-1 应力的分解4.1.2弹性变形与塑性变形的微观机理如图4-1所示,当受到外力作用后,将在金属内某一晶面上产生一定的正应力(dN)和切应力(r)。

在不受外力作用时,单晶体内晶格是规则的,而在应力作用下,晶格就会出现一系列的变化。

正应力的主要作用是使晶格沿其受力的方向进行拉长,在正应力作用下,晶格中的原子偏离平衡位置,此时正应力的大小与原子间的作用力平衡。

当外力消失以后,正应力消失,在原子间吸引力的作用下,原子回到原来的平衡位置,表现为受拉长的晶格恢复原状,变形消失,表现为弹性变形。

当正应力大于原子间作用力时,晶体被拉断,表现为晶体的脆性断裂,所以,正应力只能使晶体产生弹性变形和断裂。

切应力的主要作用则可以使晶格在弹性歪扭的基础上,进一步造成滑移,产生塑性变形,如图4-2所示。

具体情况如下:在产牛的切应力很小时,原子移动的距离不超过一个原子间距,晶格发生弹性歪扭,若此时去除外力,切应力消失,则晶格恢复到原来的平衡状态,这种变形,就是弹性变形。

若切应力继续增加并达到一定值时,晶格歪扭超过一定程度,则晶体的一部分将会沿着某一晶面,相对于另一部分发生移动,通常称之为滑移。

滑移的距离为原子间距的正数倍(图4-2中表示滑移了一个原子间距)。

产生滑移后再去除外力时,晶格的弹性歪扭随之减小,但滑移到新位置的原子,已不能回到原来的位置,而在新的位置上重新处于平衡状态,于是晶格就产生了微量的塑性变形。

图4-2 切应力作用下的晶体变形图4.1.3 单晶体的塑性变形方式单晶体的塑性变形方式包括两种,即滑移与孪生。

(1)滑移滑移是单晶体塑性变形最普遍的方式。

在晶体在进行塑性变形时,出现的切应力将使晶体内部上下两部分的原子沿着某特定的晶面相对移动。