mrp等计算题

物料需求计划(MRP)计算

物料需求计划公式1、 GR 的运算逻辑)0(.1)0(1jmi ijij i dmdIn ScraprateQP POR +-⨯∑=t=0GR j (t)=)0()1(.1)1(1jjmi ijij i GR dmdIn ScraprateQP POR ++-⨯∑= t=1)(.1)(1t dmdIn ScraprateQP t POR jmi ijij i +-⨯∑= 2≤t ≤Ti 是父件,j 子件 以书本表2-1至表2-6为例来计算 GR 计算过程如下: (1)产品结构BOM(2)设i 分别为X,Y,j=AQP XA =1,QP YA =2,Scraprate XA =3%, Scraprate YA =5% t=0时,父件X ,Y 的POR 都等于0POR x (0) =0, PORy(0) =0,indmd x (0)=0, indmd y (0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.82.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1)还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A- GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)4、 NR 的运算逻辑 NR j (t)=IF{POH j (t)≥SS j ,0,jjjYieldt POH SS)(-} 1≤t ≤T以上面的例子,j=APOH A (1)=-27, SS A =10,Yield A =100% NR A (1)= IF{POH A (1)≥SS A ,0,AAAYieldPOH SS)1(-}=IF{-27≥10,0,37}=37 NR A (2)=05、 PORC 的运算逻辑PORC j (t)=F(NR j (t),LSR) 1≤t ≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LS PORC j (t)=IF(NR j (t)>0,max{NR j (t),LS j },0) 1≤t ≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS 整数倍 PORC j (t)=IF(NR j (t)>0,CEILING{NR j (t),LS j },0) 1≤t ≤T 以上面例子为例 j=A 时NR A (1)=37, LS A =500,A 的批量法则LSR 为最小订购量法,所以用公式(1)PORC A (1)=IF(NR A (1)>0,max{ NR A (1),LS A },0) =500 PORC A (2)=0PAB j (t)=POH j (t)+PORC j (t) 1≤t ≤T 以上面例子为例 当t=1,j=A 时POH A (1)= -27,PORC A (1)=500 PAB A (1)=-27+500=473 7、 POR 的运算逻辑∑=JLTk jk PORC1)( t=0POR j (t)= PORC j (t+LT j ) 1≤t ≤T-LT jT- LT j <t ≤T以上面例子为例当t=0时,j=A,因此LT j =2 POR A (t)=PORC A (1)+PORC A (2)=500+0=500当t=1时, j=A,因此LT j =2 计算PORC A (3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t) →PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

mrp等计算题

MRP计算原理:根据主生产计划(MPS)、库存计划、物料清单(BOM),制定物料需求计划(MRP)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量—毛需求量净需求量=本期毛需求量—上期库存量—本期预计入库量+安全库存量BOM中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如: AB┌───┼───┐┌───┼───┐D(1) E(2) C(1) E(1) F(2) C(1)┌─┴─┐┌─┴─┐┌─┴─┐E(1) F(1) F(2) D(1) F(2)D(1)┌─┴─┐┌─┴─E(1) F(1)E(1) F(1)C、D、E、F的相关需求关系式为:C=A+BD=A+CE=2A+B+DF=2B+D+2C计算MRP时注意三个问题1。

是否有安全库存2。

是否有批量限制3。

提前期是多少例题1:已知1个A由2个B和1个C组成,1个B由1个D和1个C组成,各物料的提前期均为1周,下表是客户对产品A的订单需求表,运用MRP求A产品的物料需求计划.例题2。

某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用MRP求出公司的订货计划.练习题:主生产计划:BOM:库存信息以及提前期:物料的需求计划:A的生产作业计划12345678毛需求量预计入库量现有库存量净需求量计划订单产出量计划订单投入量B的生产作业计划 1 2 3 4 5 6 7 8 毛需求量现有库量量计划库存量净需求量计划订单产出量计划订单投入量例题3:某厂生产产品X,产品X的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品X需要2个部件Y,并已知部件Y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用MRP方法编制X和部件Y的生产作业计划。

mrp作业计划计算题详解

mrp作业计划计算题详解The calculation of MRP work schedule is a crucial aspect in the process of material requirements planning, which involves determining the necessary components and quantities needed to fulfill production orders. MRP work schedule calculation helps in ensuring that production runs smoothly and efficiently, avoiding delays and shortages in the supply chain. It also plays a significant role in optimizing inventory levels and minimizing storage costs. MRP work schedule calculation involves various steps and considerations, including lead times, order quantities, safety stock levels, and production capacity.MRP作业计划计算是物料需求计划过程中的一个关键方面,涉及确定满足生产订单所需的必要零部件和数量。

MRP工作计划计算有助于确保生产顺利高效地运行,避免供应链中的延迟和短缺。

它在优化库存水平和最小化存储成本方面发挥着重要作用。

MRP工作计划计算涉及各种步骤和考虑因素,包括提前期、订货量、安全库存水平和生产能力。

One important aspect of MRP work schedule calculation is lead time, which refers to the time required for suppliers to deliver materialsafter an order is placed. It's essential to consider lead times when calculating the work schedule to avoid delays in production due to late material deliveries. By accurately estimating lead times and factoring them into the calculation, companies can ensure that materials are available when needed, preventing disruptions in the production process.MRP作业计划计算的一个重要方面是提前期,它指供应商在下达订单后交付所需材料所需的时间。

MRP计划表例题

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp) 主要公式:毛需求量=独立需求量+相关需求量 计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量 净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系 高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如: ab┌───┼───┐┌───┼───┐ d(1) e(2) c(1) e(1) f(2) c(1) ┌─┴─┐ ┌─┴─┐ ┌─┴─┐ e(1) f(1) f(2) d(1) f(2) d(1) ┌─┴─┐ ┌─┴─ e(1) f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+ce=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少 例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题: 主生产计划: bom: 库存信息以及提前期: 物料的需求计划: 例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

生产计算题

1、MRP系统设计决策及应用中的技术问题

例:已知,S=300元,H=2元/件·周,零件净需求如下表所示。

计算(S/H)=150件·周。

用MPG法求订货批量的过程。

解:求出订货安排之后,可按下式计算总费用:

总费用CT=CR+CH

=kS + 0.5H (Qs+Qf)

式中:CR─总订货费;CH─总维持库存费;k─订货次数;Qs─i周期初库存量;Qf─i周期末库存量。

对于本例,CR=6×300=1800元,

CH=0.5×2(55+45+45+35+35+20+20+70+180+250+270+280+50+50+10+10+10+10)=1445元

CT=1800+1445=3245元

MRP与订货点法的区别有三点:

一是通过产品结构将所有物料的需求联系起来;

二是将物料需求分为独立需求和非独立需求并分别加以处理;

三是对物料的库存状态数据引入了时间分段的概念. 物流外包的优势:1、解决资源瓶颈问题,使企业更专注于核心业务的发展

2、灵活运用新技术,实现以信息换库存,降低成本

3、减少固定资产投资,加速资本周转

4、企业得到更加专业化的服务,从而降低营运成本,提高服务质量

5、可以和合作伙伴分担风险

6、可以提高企业的运作柔性

物流外包的风险:1、企业不能直接控制物流职能

2、不能保证供货的准确性、及时性和可靠性

3、不能保证顾客服务的质量和维护与顾客的长期关系

4、企业将放弃对物流专业技术的开发等

物流业务外包之后,企业面临的最大的风险虽然仅仅是“可能”会对关键物流活动失去控制,但是如果真的这样发生了,那些潜在收益就永远无法实现。

mrp等计算题

时间(周)

1

2

3

4

5

6

7

8

需求量(件)

14

16

10

14

15

16

13

15

X的生产作业计划(LT=1)

1

2

3

4

5

6

7

8

毛需求量(安全库存量=3)

14

16

10

14

15

16

13

15

预计入库量

20

现有库存量8

净需求量

计划订单产出量(25)

计划订单投入量

Y的生产作业计划(LT=1)

1

2

3

4

5

MRP计算原理:根据主生产计划(MPS)、库存计划、物料清单(BOM),制定物料需求计划(MRP)

主要公式:毛需求量=独立需求量+相关需求量

计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量

净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量

BOM中各物料的数量关系

高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

餐桌的生产作业计划

1

2

3

4

5

6

7

8

毛需求量

计划到货量

现有库存量

净需求量

计划订单产出量

计划订单投入量

桌腿的生产作业计划

1

2

3

4

5

6

7

8

毛需求量

计划到货量

现有库存量

净需求量

计划订单产出量

计划订单投入量

mrp练习题讲解

mrp练习题讲解在进行MRP(物料需求计划)的实践中,练习题是非常重要的一部分。

通过解答练习题,我们可以加深对MRP概念、原理和应用的理解,培养我们的分析和解决问题的能力。

本文将对几个MRP练习题进行详细的讲解。

练习题一:某公司制造一种产品,产品的整个生产过程主要包括三个阶段:A、B、C。

每个阶段的生产周期如下:A阶段:2天B阶段:3天C阶段:1天同时,每个阶段都有一定的工艺加工时间要求:A阶段:1天B阶段:2天C阶段:1天现在,假设某公司面临市场需求,每天有20个单位的产品需求量。

请回答以下问题:1. 如果初始库存为200个单位的产品,计算第6天需要生产多少个单位的产品?2. 如果初始库存为50个单位的产品,计算第8天需要生产多少个单位的产品?3. 如果初始库存为0个单位的产品,计算第5天需要生产多少个单位的产品?解答:1. 首先,我们需要计算每个阶段的净需求量。

A阶段的净需求量 = (第6天需求量 - 第2天的产品库存)= 20 * 6 - 200 = 20个单位的产品B阶段的净需求量 = (第6天需求量 - 第3天的产品库存)= 20 * 6 - (20 * 3 - 20 * 2)= 20个单位的产品C阶段的净需求量 = (第6天需求量 - 第4天的产品库存)= 20 * 6 - (20 * 2 - 20 * 1)= 20个单位的产品2. 类似地,我们可以计算出第8天每个阶段的净需求量:A阶段的净需求量 = (第8天需求量 - 第2天的产品库存)= 20 * 8 - 200 = 120个单位的产品B阶段的净需求量 = (第8天需求量 - 第3天的产品库存)= 20 * 8 - (20 * 3 - 20 * 2)= 140个单位的产品C阶段的净需求量 = (第8天需求量 - 第4天的产品库存)= 20 * 8 - (20 * 2 - 20 * 1)= 160个单位的产品3. 在初始库存为0的情况下,同样计算每个阶段的净需求量:A阶段的净需求量 = (第5天需求量 - 第2天的产品库存)= 20 * 5 - 0 = 100个单位的产品B阶段的净需求量 = (第5天需求量 - 第3天的产品库存)= 20 * 5 - (20 * 3 - 20 * 2)= 120个单位的产品C阶段的净需求量 = (第5天需求量 - 第4天的产品库存)= 20 * 5 - (20 * 2 - 20 * 1)= 140个单位的产品通过以上计算,我们可以得出在不同的初始库存下,不同天数所需要生产的产品数量。

MRP计算题

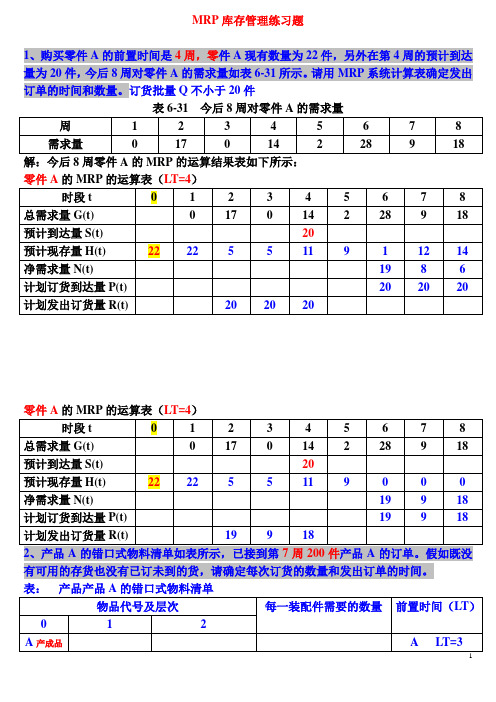

MRP库存管理练习题

1、购买零件A的前置时间是4周,零件A现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件A的需求量如表6-31所示。

请用MRP系统计算表确定发出订单的时间和数量。

订货批量Q不小于20件

表6-31 今后8周对零件A的需求量

解:今后8周零件A的MRP的运算结果表如下所示:

零件A的MRP的运算表(LT=4)

零件A的MRP的运算表(LT=4)

表: 产品产品A的错口式物料清单

解:

产品A的MRP计算表(LT=3)

零件B的MRP计算表(LT=2)

零件C

的MRP计算表(LT=3)

零件D的MRP计算表(LT=1)

零件E的MRP计算表(LT=1)400 A总成对E的需求

对E的需求

零件E的MRP计算表(LT=1)400 B

零件E的MRP计算表(LT=1)400 对E的全部需求

第1周安排采购D 800件

第1周安排采购C 600件.

3、已接到20件产品A和50件产品R的订货,交货时间为第8时段。

产品A的结构同习题3,产品R的结构见表6—33.A、R、B、C、D、E的现有库存量分别为1、

4、74、90、190、160。

如果订货量不受限制,每次订货的数量应为多少?每项物品应于何时发出订单?

表:产品产品A的错口式物料清单

表:产品R的错口式物料清单

解:产品A的MRP计算表(LT=3)

产品R的MRP计算表(LT=4)

零件B的MRP计算表(LT=2)

零件C的MRP计算表(LT=3)

零件D的MRP计算表(LT=1)

零件E的MRP计算表(LT=1)。

例题 采购实训4-计算题MRP计算

产 品 X2

计划库存量 (现有30) 净需求量 计划定单产出 量 计划定单投入 量

30

30

30

0 80 80

0

0

0

0

0 20 0 20 0

0

0

80

20 0 3 4 5 6 7 40 0 8 9 10

产品/ 部件

项目 毛需求量 预计入库量 计划库存量 (现有60) 净需求量

0

1

2 16 0

产 品 X21

*90(3)表示第三周有90件入库。

参考答案

产 品 时间 项目 毛需求量 预计入库量 A 计划库存量 (现有20) 净需求量 20 20 90 11 0 11 0 11 0 11 0 11 0 11 0 0 19 0 19 0 19 0 45 0 0 45 0 45 0 50 0 0 0 50 0 50 0 30 0 45 0 50 0 1 2 3 4 5 6 7 8 9 10 11 12

48 0

40 0

29 0

70

50

50

50 0

45 0

4 0 0

3 5 0

30

61 0

22 20

39 40

34 60

39 60

10 10

10 60

计划定单产 出量

50 0

10 00

25 00

40 00

35 00

40 00

15 00

15 00

计划定单投 入量5 0 0Fra bibliotek10 00

25 00

40 00

35 00

计划定单产出 量

计划定单投入 量 产品/ 部件 项目 0 1 2 55

55

MRP计算题

MRP库存管理练习题

1、购买零件A的前置时间是4周,零件A现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件A的需求量如表6-31所示。

请用MRP系统计算表确定发出订单的时间和数量。

订货批量Q不小于20件

表6-31 今后8周对零件A的需求量

解:今后8周零件A的MRP的运算结果表如下所示:

零件A的MRP的运算表(LT=4)

零件A的MRP的运算表(LT=4)

表:产品产品A的错口式物料清单

解:

产品A的MRP计算表(LT=3)

零件B的MRP计算表(LT=2)

零件C的MRP计算表(LT=3)

零件D的MRP计算表(LT=1)

零件E的MRP计算表(LT=1)400 A总成对E的需求

零件E的MRP计算表(LT=1)400 B对E的需求

合并E的MRP的汇总结果表为:

零件E的MRP计算表(LT=1)400 对E的全部需求

3、已接到20件产品A和50件产品R的订货,交货时间为第8时段。

产品A的结构同习题3,产品R的结构见表6-33。

A、R、B、C、D、E的现有库存量分别为1、

4、74、90、190、160。

如果订货量不受限制,每次订货的数量应为多少?每项物品应于何时发出订单?

表:产品产品A的错口式物料清单

表:产品R的错口式物料清单

解:产品A的MRP计算表(LT=3)

产品R的MRP计算表(LT=4)

零件B的MRP计算表(LT=2)

零件C的MRP计算表(LT=3)

零件D的MRP计算表(LT=1)

零件E的MRP计算表(LT=1)。

MRP计算举例

期初 周期 预测 实际需求 毛需求 预计库存 470 净需求 计划产出 计划投入MPS

需求时区

1

2

200 200

180 230

180 230

290 60

400

计划时区

3

4

5

6

200 200 200 200

计算物料的需求计划:

MPS/MRP教计材1算19举页习例题----例3

周期 毛需求 计划接收量 现有库存 净需求 计划订单入库 计划订单下达

周期 毛需求 计划接收量 现有库存 净需求 计划订单入库 计划订单下达

项目B的物料需求计划表

期初 1

2

3

4

5

6

7

8

60 60 45 45 45 30 60 60

CRP计算举例----例1

CRP计算举例----例2

能力需求计划— 负荷报告

工作中心的负荷报告

1

已下达负荷工时/h 25 计划负荷工时 0

总负荷工时/h 25

可用能力/h

42

能力负荷差异 17

能力/h利用率% 60

90

95 35 35 50 95 50 20 20 20

25 10

40 40

60 60

60 60

60 60

60 60

项目C的物料需求计划表

期初 1

2

3

4

5

6

7

8

50 50 40 40 40 30 50 50

80

70 20 20 60 20 30 0 0 0

30

物流工程——MRP计算

已知

求:

⑴ 若组装10 件产品 A ,还需多少件 E (除库存外)? ⑵ 根据进度安排,在第8周有一份产品 A 的的订单要交货,问该订单必须在哪一周 开始生产,才能按时交货?

解:⑴ 组装10件 A 必须生产20件 B ,因B库 存有5件,故只需生产20—5=15(件);

同理,也必须生产10件 C ,因库存正好有10 件 C ,故不需要再生产 C了。这样,要组装 10件 A 只要生产15件 B 就行了。要生产15件 B ,需要30件 E ,因库存15件,

预计到货量

现有数

0 00000000000

净需要量

10

15

计划发出订货量

10

15

B 和 C必须在 这里完工,使 A可以开始加

工

A在第八周需要10,1 个A需要1个B和2个C, 因此,必须在第六周 准备好10个B和20个C

B A

C 2周

1

2

34

5

6

7

8

1 2 3 4 5 6 7 8 9 10 11

A计划发出订货量

A2的计划发出订货量计算汇总得到 E的总需要量=B的计划发出订货量×2+A2的计划发出订货量×2 +C的计划发出订货量×1)

A产品的主生产计划

1 2 3 4 5 6 7 8 9 10 11

A

10

15

A产品的产品结构文件

A LT=2 0层

LT=1 B(1)

C(2)

D(3)

C(2) 1层

LT=2

2层

第一步,对同一元件出现在不同层次上的情况,取 其最低层次号,作为该元件的低层码

A LT=2 0层

LT=1 B(1)

C(2)

D(3)

MRP计划表例题

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:a b┌───┼───┐ ┌───┼───┐ d(1)e(2) c(1) e(1) f(2) c(1) ┌─┴─┐┌─┴─┐ ┌─┴─┐ e(1) f(1) f(2)d(1) f(2) d(1)┌─┴─┐ ┌─┴─ e(1) f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+bd=a+c e=2a+b+d f=2b+d+2c计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题:主生产计划:bom:库存信息以及提前期:物料的需求计划:例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

表1 产品x的需求量篇二:mrp计算题mrp库存管理练习题1、购买零件a的前置时间是4周,零件a现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件a的需求量如表6-31所示。

MRP,MPS计算

一、产品K的产品结构图及部分初始MRP计划表如下所示,要求完成MRP的计算。

图1产品K的产品结构图,L为提前期

表1产品K的初始计划表:安全库存10

二根据给定的已知信息表1、表2、表3以及图1,完成下列表4中MRP的计算。

表1 百叶窗主生产计划:

三计算主生产计划。

(20分)

物品代码:A001 物品名称:HD5-T 单位:千只计划日期:2009.10.1 可用库存:5 安全库存:1 提前期:7天批量:10

需求时届:4 计划时届:7

答案

四、若已知该产品的产品结构如下图所示,并且已知部件B的提前期为1

周,批量为20;部件C的前期为3周,批量为60;零件D的提前期为3周,批量为25;E的提前期为3周,批量为25。

试根据上题确定的主生产计划,计算零件D在各个时段的物料需求。

四、ERP项目管理活动答案:。

mrp计算

请完成包含物料xac的mrp的展开计算各物料16周的预计可用库存净需求量计划投入量和计划产出量

一件产品X,物料 为 一件产品ห้องสมุดไป่ตู้,物料ID为10000,其物料清单如下: ,其物料清单如下:

已知: 的安全库存 的安全库存=5,其余物料安全库存均为0;计划期共6个时段 每周1 个时段( 已知:X的安全库存 ,其余物料安全库存均为 ;计划期共 个时段(每周 个时段); 时段 计划接受量=20,A的时段 计划接受量 ,C的时段 计划 时段1计划接受量 的时段1计划接受量 的时段1计划 个时段); X时段 计划接受量 的时段 计划接受量=5, 的时段 接受量=25;X的毛需求如下:时段 的毛需求如下: 接受量 ; 的毛需求如下 时段3=17,时段 ,时段4=18,时段 ,时段5=19,时段 ,时段6=20, , 其余时段为0; 的过去时段库存量 的过去时段库存量=5,其余物料均为0; 其余时段为 ;X的过去时段库存量 ,其余物料均为 ;所有物料均采用以 10为基数的倍数批量。 为基数的倍数批量。 为基数的倍数批量 请完成包含物料X、A、C的MRP的展开计算(各物料1~6周的预计可用库存、 请完成包含物料 、 、 的 的展开计算(各物料 周的预计可用库存、 的展开计算 周的预计可用库存 净需求量、计划投入量和计划产出量)。 净需求量、计划投入量和计划产出量)。

第二章练习:EOQ、MPS、MRP

企业资源计划与管理(ERP)第二章练习练习二内容提要EOQ计算MPS计算MRP计算EOQ 的计算练习1:甲仓库A 商品年需求量为30000个,单位商品的购买价格为20元,每次订货成本为240元,单位商品的年保管费为10元,求:该商品的经济订购批量,最低年总库存成本,每年的订货次数及平均订货间隔周期。

解:)(6.1425365)(25120030000n )(6120001200102030000)(1200103000024022天次元个=====⨯+⨯==⨯⨯===T TC H SD EOQ Q练习2:某企业生产一种产品,产品生产的批量为20,提前期为1周,需求时界为3周,计划时界为6周,当前可用库存为50,第一周的计划接受量为15,产出率为90%,安全库存为10,已知所接受的订单情况和销售预测,试根据下表制定该产品的主生产计划。

类别时段12345678910过去4/014/084/154/224/295/065/135/205/276/03预测30303040303030303030订单0521010509035702210毛需求计划接收预计可用库存净需求计划产出计划投入练习2:某企业生产一种产品,产品生产的批量为20,提前期为1周,需求时界为3周,计划时界为6周,当前可用库存为50,第一周的计划接受量为25,产出率为90%,安全库存为10,已知所接受的订单情况和销售预测,试根据下表制定该产品的主生产计划。

类别时段12345678910过去4/014/084/154/224/295/065/135/205/276/03预测30303040303030303030订单0521010509035702210毛需求0521040509030303030计划接收25预计可用库存50752313-27净需求000计划产出计划投入练习2:某企业生产一种产品,产品生产的批量为20,提前期为1周,需求时界为3周,计划时界为6周,当前可用库存为50,第一周的计划接受量为15,产出率为90%,安全库存为10,已知所接受的订单情况和销售预测,试根据下表制定该产品的主生产计划。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MRP计算原理:根据主生产计划(MPS)、库存计划、物料清单(BOM),制定物料需求计划(MRP)

主要公式:毛需求量=独立需求量+相关需求量

计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量

净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量

BOM中各物料的数量关系

高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例

如: A

B

┌───┼───┐┌───┼───┐

D(1) E(2) C(1) E(1) F(2) C(1)

┌─┴─┐┌─┴─

┐┌─┴─┐ E(1) F(1) F(2) D(1)

F(2) D(1)

┌─┴─

┐┌─┴─

E(1) F(1)

E(1) F(1)

C、D、E、F的相关需求关系式为:

C=A+B

D=A+C

E=2A+B+D

F=2B+D+2C

计算MRP时注意三个问题

1.是否有安全库存

2.是否有批量限制

3.提前期是多少

例题1:已知1个A由2个B和1个C组成,1个B由1个D和1个C组成,各物料的提前期均为1周,下表是客户对产品A的订单需求表,运用MRP求A产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用MRP求出公司的订货计划。

练习题:

主生产计划:

BOM:

库存信息以及提前期:

物料的需求计划:

A的生产作业计划12345678毛需求量

预计入库量

现有库存量

净需求量

计划订单产出量

计划订单投入量

B的生产作业计划12345678毛需求量

现有库量量

计划库存量

净需求量

计划订单产出量

例题3:某厂生产产品X,产品X的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品X需要2个部件Y,并已知部件Y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用MRP方法编制X和部件Y的生产作业计划。

表1 产品X的需求量

解:

例题4

例题5:某设备制造公司生产A产品,计划编制周期公司规定统一为8周,已经得知A产品的产品结构如图所示,设备制造公司各产品及其零部件库存量等等如下表。

已知该公司全年(365天)需用B零件1460件,生产B零件的厂家每日生产该零件为6件每天,制造公司采取边生产边消的补货方式,现在已知每次补货B零件的费用为30元每次,每个B零件的加工中零件储存费用为2.92元,该零件的生产组织采用顺序移动方式,B零件要经过三道工序加工完成零件制造,B零件各工序上的单件加工时间分别为T1=0.04小时,T2=0.05小时,T3=0.07小时,该零件生产厂家的工作时间每天为8小时,每周工作日6天。

1.试计算B零件的经济补货批量

2.计算B零件的批量生产周期(订货提前期)

3.经预测第6周客户需要A产品300台,请编制A产品的物料需求计划

练习题:

如图所示为A,B产品的结构图,下表分别是各产品的市场需求量和库存量,生产批量,周期的有关信息。

各产品库存量,生产批量和周期表

1.

2.例题:某企业组织销售,财务,生产三个部门的负责人对本企业下一年度目标市的需

求额判

3.

2.某公司根据市场需求开发了一种新产品,现在聘请了10位专家预测新产品投放市场后的年销售量,在专家作出预测之前,公司将产品的特点,用途进行详细介绍,并将同类产品的价格,销售情况,作为北京资料,发给专家参考,采用德非尔法,经过三轮反馈之后,专家

解题:

一、简单平均法

二、加权平均法

三、中位数法

在理解MRP的时候关键是一些业务概念以及计算逻辑,这里引用了运作管理教程里的一个百叶窗的例子来说明计算过程以及所需要的数据。

在物料需求计划制定出来之后就会参考能力需求计划来决定是否可行,如果可行那么就生成真正的执行物料计划,如果不可行那就要重新制定。

能力需求计划主要搜集的数据包括:工作中心的数据(用于计算工作能力),工艺线路数据(工作中心加工什么物料),工厂的生产日历(工作中心工作时间)。

从中可以计算出负荷如下,其中符合为负值则说明出现问题,计划需要改进:。