植物蛋白饮料工艺设计

植物蛋白饮料加工工艺

植物蛋白饮料加工工艺一、原料处理植物蛋白饮料的原料主要为各种植物种子或果实。

在加工前,需要对原料进行预处理,主要包括清洗、浸泡、磨浆等步骤。

1.清洗:将原料清洗干净,去除表面的尘土、杂质等。

2.浸泡:将清洗后的原料浸泡在适量的水中,以便于后续的磨浆。

3.磨浆:将浸泡后的原料磨成浆状,以便于后续的提取和浓缩。

二、提取提取是植物蛋白饮料加工的重要步骤,主要是通过物理或化学的方法将植物中的蛋白质提取出来。

常用的提取方法包括热水提取、酸提取、酶提取等。

1.热水提取:将原料磨成的浆状物与水混合,加热煮沸一段时间,使蛋白质从植物中溶解出来。

2.酸提取:在酸性条件下,植物中的蛋白质会溶解出来。

常用的酸有盐酸、硫酸等。

3.酶提取:利用酶的作用,将植物中的蛋白质分解成更小的肽和氨基酸。

三、浓缩浓缩是植物蛋白饮料加工中的重要环节,主要是通过加热蒸发或真空蒸发等方法将溶液中的水分去除,提高蛋白质的浓度。

1.加热蒸发:将提取后的溶液加热至沸腾,使水分蒸发,同时控制温度和时间,避免蛋白质变性。

2.真空蒸发:在真空条件下,溶液中的水分会迅速蒸发,提高蛋白质的浓度。

四、过滤澄清过滤澄清是植物蛋白饮料加工中的重要步骤,主要是通过过滤和澄清的方法去除溶液中的杂质和悬浮物,提高饮料的口感和品质。

1.过滤:将浓缩后的溶液通过过滤器或滤纸等设备进行过滤,去除其中的杂质和悬浮物。

2.澄清:通过添加澄清剂或调节pH值等方法使溶液变得更加清澈透明。

常用的澄清剂有明胶、果胶等。

五、包装储存经过过滤澄清后的植物蛋白饮料需要进行包装储存,以保持其品质和口感。

常用的包装材料有玻璃瓶、塑料瓶、铝罐等。

在储存过程中需要注意温度和湿度的控制,避免阳光直射和污染。

同时还需要定期检查产品的保质期和质量情况,及时处理过期或变质的产品。

植物蛋白饮料生产作业标准书

植物蛋白饮料生产作业标准书一、目的:规定植物蛋白饮料生产作业程序、生产管理规定、原辅料标准及机器操作和维护标准等。

二、适应范围适应于在各线生产的花生牛奶、核桃牛奶等植物蛋白饮料的生产。

三/植物蛋白饮料生产工艺流程C C P 1(椰浆、花C C P 3(时间、效果、温度)C C P 4(准确定量、温度)C C P 7C C P 5(指标、感官合格三、各工序作业程序及要求配 料 工 序岗位关系图:1、配料工序细化流程图(料液走向)(稳定剂、白糖、酪朊酸钠、盐类干混)↓↓(经胶体磨进高剪切开始湿混)↓(60目一桶一换)↓(压力200MPA)↓(1#、2#、3#配料桶,香精、甜味剂等)↓↓(80目一桶一换)↓↓(压力见详细说明)↓(6T中转桶)↓(花生奶、核桃奶:100目)↓2、配料操作总体要求a、配料从投料到送杀菌机进行杀菌前,料液温度必须始终维持在70度-75度。

b、称料、投料必须执行复核,投料前再检查制度。

c、必须严格按工艺文件上规定的参数执行,包括投料顺序、剪切时间、均质压力、温度等,不得擅自更改参数操作。

d、植物蛋白饮料配制必须保证配料速度和时间,开始配料到送料结束控制在1小时以内。

备料、准备工作提前做好。

e、操作开关、转换阀门前必须先进行检查,确认无误后方可进行操作。

遵循先关泵,后关阀门的操作顺序。

f、配料全过程必须注意卫生控制,投完料后,人孔及时关闭;地面、设备始终保持清洁卫生,称料、盛料容器、配料空间执行一日一消毒。

3、配料各工序操作要求。

3.1 备料:一、配料种类植物蛋白饮料所用配料有(具体见产品配方):●糖类:白砂糖●核桃酱、花生酱●奶粉类:全脂奶粉、脱脂奶粉、炼奶、无水奶油●乳化稳定剂、麦芽糊精●磷酸盐类:三聚磷酸钠、六偏磷酸钠●缓冲盐、PH调节剂:柠檬酸钠、碳酸氢钠●甜味剂、增味剂:三氯蔗糖、安赛蜜、乙基麦芽酚等●防腐剂:乳酸链球菌素●各类食用香精二、备料要求a、稳定剂与5倍左右的白糖(或配方中全部白糖),配方中各种磷酸盐(六偏磷酸钠、三聚磷酸钠),柠檬酸钠以及奶粉(植脂末)等进行干混均匀。

植物蛋白饮料生产作业标准书.

植物蛋白饮料生产作业标准书一、目的:规定植物蛋白饮料生产作业程序、生产管理规定、原辅料标准及机器操作和维护标准等。

二、适应范围适应于在各线生产的花生牛奶、核桃牛奶等植物蛋白饮料的生产。

三/植物蛋白饮料生产工艺流程C C P 1(椰浆、花C C P 3(时间、效果、温度)C C P 4(准确定量、温度)C C P 7C C P 5(指标、感官合格三、各工序作业程序及要求配 料 工 序岗位关系图:1、配料工序细化流程图(料液走向)(稳定剂、白糖、酪朊酸钠、盐类干混)↓↓(经胶体磨进高剪切开始湿混)↓(60目一桶一换)↓(压力200MPA)↓(1#、2#、3#配料桶,香精、甜味剂等)↓↓(80目一桶一换)↓↓(压力见详细说明)↓(6T中转桶)↓(花生奶、核桃奶:100目)↓2、配料操作总体要求a、配料从投料到送杀菌机进行杀菌前,料液温度必须始终维持在70度-75度。

b、称料、投料必须执行复核,投料前再检查制度。

c、必须严格按工艺文件上规定的参数执行,包括投料顺序、剪切时间、均质压力、温度等,不得擅自更改参数操作。

d、植物蛋白饮料配制必须保证配料速度和时间,开始配料到送料结束控制在1小时以内。

备料、准备工作提前做好。

e、操作开关、转换阀门前必须先进行检查,确认无误后方可进行操作。

遵循先关泵,后关阀门的操作顺序。

f、配料全过程必须注意卫生控制,投完料后,人孔及时关闭;地面、设备始终保持清洁卫生,称料、盛料容器、配料空间执行一日一消毒。

3、配料各工序操作要求。

3.1 备料:一、配料种类植物蛋白饮料所用配料有(具体见产品配方):●糖类:白砂糖●核桃酱、花生酱●奶粉类:全脂奶粉、脱脂奶粉、炼奶、无水奶油●乳化稳定剂、麦芽糊精●磷酸盐类:三聚磷酸钠、六偏磷酸钠●缓冲盐、PH调节剂:柠檬酸钠、碳酸氢钠●甜味剂、增味剂:三氯蔗糖、安赛蜜、乙基麦芽酚等●防腐剂:乳酸链球菌素●各类食用香精二、备料要求a、稳定剂与5倍左右的白糖(或配方中全部白糖),配方中各种磷酸盐(六偏磷酸钠、三聚磷酸钠),柠檬酸钠以及奶粉(植脂末)等进行干混均匀。

植物蛋白饮料加工工艺

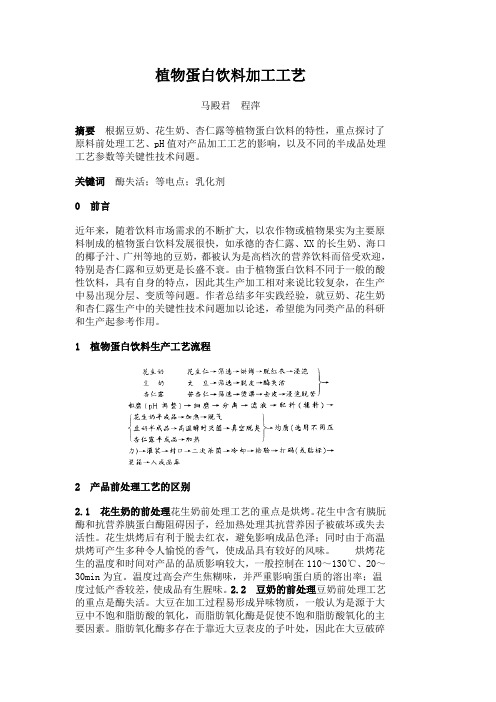

植物蛋白饮料加工工艺马殿君程萍摘要根据豆奶、花生奶、杏仁露等植物蛋白饮料的特性,重点探讨了原料前处理工艺、pH值对产品加工工艺的影响,以及不同的半成品处理工艺参数等关键性技术问题。

关键词酶失活;等电点;乳化剂0 前言近年来,随着饮料市场需求的不断扩大,以农作物或植物果实为主要原料制成的植物蛋白饮料发展很快,如承德的杏仁露、XX的长生奶、海口的椰子汁、广州等地的豆奶,都被认为是高档次的营养饮料而倍受欢迎,特别是杏仁露和豆奶更是长盛不衰。

由于植物蛋白饮料不同于一般的酸性饮料,具有自身的特点,因此其生产加工相对来说比较复杂,在生产中易出现分层、变质等问题。

作者总结多年实践经验,就豆奶、花生奶和杏仁露生产中的关键性技术问题加以论述,希望能为同类产品的科研和生产起参考作用。

1 植物蛋白饮料生产工艺流程2 产品前处理工艺的区别2.1 花生奶的前处理花生奶前处理工艺的重点是烘烤。

花生中含有胰朊酶和抗营养胰蛋白酶阻碍因子,经加热处理其抗营养因子被破坏或失去活性。

花生烘烤后有利于脱去红衣,避免影响成品色泽;同时由于高温烘烤可产生多种令人愉悦的香气,使成品具有较好的风味。

烘烤花生的温度和时间对产品的品质影响较大,一般控制在110~130℃、20~30min为宜。

温度过高会产生焦糊味,并严重影响蛋白质的溶出率;温度过低产香较差,使成品有生腥味。

2.2 豆奶的前处理豆奶前处理工艺的重点是酶失活。

大豆在加工过程易形成异味物质,一般认为是源于大豆中不饱和脂肪酸的氧化,而脂肪氧化酶是促使不饱和脂肪酸氧化的主要因素。

脂肪氧化酶多存在于靠近大豆表皮的子叶处,因此在大豆破碎前可采用加热方法,在120℃的高温蒸汽下加热7~8s,即可使大豆表皮中的脂肪氧化酶失活而不发生作用。

2.3 杏仁露的前处理杏仁露前处理工艺的重点是脱皮去苦。

苦杏仁中含有3%的苦杏仁甙,在酶、酸的作用下分解产生氰化物,进入人体后能破坏人体细胞中的酶,使之不能吸收血液中的溶解氧,引起机体缺氧而窒息。

植物蛋白饮料制作过程

1. 材料与设备(1)原料核桃仁、花生仁、鲜奶、奶粉、蔗糖、稳定剂。

(2)菌种嗜热链球菌、保加利亚乳杆菌(绵阳雪宝乳品厂提供)。

(3)仪器与设备FA1004型全自动电子天平、250B生化培养箱、远红外线食品烤炉、食物搅拌器、HH.S21-HI4型电热恒温水浴祸、SS-350型原子吸收分光光度计。

2. 工艺流程①核桃仁→浸泡→去皮→磨浆→过滤→核桃浆;②花生仁→焙烤→去皮→浸泡→磨浆→过滤→花生浆;③鲜奶→检测→过滤。

甜味剂、乳化剂、稳定剂①+②+③→混合→调配→均质→过滤→杀菌→冷却→接种→灌装→发酵→成熟→成品。

3. 操作要点(1)核桃浆的制备核桃仁先用热水浸泡约20 min后,用7%的氢氧化钠溶液煮沸5 min,用流动水冲洗干净,然后在0.36%~ 0.38%的盐酸溶液中浸泡10 min,再用清水冲洗,将去皮后的核桃仁以1∶4的比例加入60 ℃的软水进行磨浆、过滤,即成核桃浆。

(2)花生浆的制备先将花生在120 ℃烘箱中焙烤17 min。

焙烤后的花生仁要做去皮处理,再用60 ℃的温水浸泡4 h,与约80 ℃的水以1∶1的比例进行磨浆,用0.01%氢氧化钠溶液调节pH值,后经过滤得花生浆。

(3)鲜奶处理验收后的鲜奶经过滤,再加入适量脱脂奶粉调节固形物含量。

(4)混合将核桃浆、花生浆、鲜奶,以1∶5∶4的比例混合均匀。

(5)调配将甜味剂、稳定剂、乳化剂分别用蒸馏水溶解后,加入到上述混合液中。

(6)均质将调配好的混合液在20 MPa~30 MPa压力下均质。

(7)杀菌、冷却、接种杀菌温度应控制在90 ℃,时间为20 min。

杀菌后要迅速将混合液冷却到42 ℃~45 ℃。

将冷却后的混合乳液接种4%的生产发酵剂。

(8)分装、发酵将接种后的乳液分装后放入生化培养箱中,在44 ℃的温度条件下培养4 h。

(9)冷却、后熟从培养箱中取出发酵产品迅速冷却到10 ℃以下,再放入冰箱中,在2 ℃~5 ℃条件下存放12 h~24 h,即得成品。

植物蛋白饮料生产工艺图

额定电耗: 1.5千瓦时/公斤

进料温度:30℃

数 量

数 据 特 性

高压均质机

GYB2000-6S

2台

工作压力:20~60兆帕

额定流量:2000升/小时

电机功率:45千瓦

淋水回转式杀菌锅

GT7C19H

2台

最高操作压力:≤0.3兆帕

最高操作温度: ≤143℃

电机总功率: 10千瓦

○果奶饮料生产工艺图

⊙△

⊙○△

注: ⊙---关键过程; ○---特殊过程; △---专检点;

最高操作温度: ≤143℃

电机总功率: 10千瓦

4.2.3水饮料(饮用薄荷水、纯净水)生产工艺图

设 备 名 称

数 据

型 号

数 量

数 据 特 性

离子交换装置

XH-10

1台

工作压力:0.5兆帕

额定产量:10吨/小时

交换流速:20米/秒

进料温度:30℃

反渗透装置

HXRO-10

1台

产水量:10立方米/时

脱盐率: 97~99%

设 备 名 称

数 据

型 号

数 量

数 据 特 性

高压均质机

GYB2000-6S

2台

工作压力:20~60兆帕

额定流量:2000升/小时

电机功率:45千瓦

淋水回转式杀菌锅

GT7C19H

2台

最高操作压力:≤0.3兆帕

最高操作温度: ≤143℃

电机总功率: 10千瓦

4.2.3水饮料(饮用薄荷水、纯净水)生产工艺图

植物蛋白饮料(花生牛奶饮料)生产工艺图

△

⊙△○

⊙○△

色加工技术:植物蛋白饮料的加工工艺

工艺操作要点

一. 发酵剂的制备 二. 酸豆乳基料的制备 三. 接种发酵

纯豆纯乳豆乳与与发发酵酵豆豆奶饮奶料营一养般营成养分成分分比析较(与100比g)较

热能 水分 脂肪 蛋白质 糖类 钙 磷 铁 B1 B2

(Kcal) (g) (g) (g)

(g) (mg) (mg) (mg) (mg) (mg)

细菌总数 : (个/m l) ≤100; 大肠菌群 : (个 /100m l ) ≤ 3 ; 致病菌不得检出。

其他植物蛋白饮料

工艺流程

产品前处理工艺的区别

花生奶的前处理

花生奶前处理工艺的重点是脱皮 。

( 1 )烘烤脱皮 灭酶 、破坏抗营养因子或使其失活 。(花生中含有胰朊酶和抗营养胰蛋白酶阻碍因子等 。

目的: 去除杂质 ,减少土壤细菌 ,去除胚轴、皮的涩味

(胚轴具有苦味、收敛味 ,可抑制起泡性) ,减轻豆 腥味 ,改进豆乳风味以及缩短灭酶时间 ,可以减少蛋 白质变性和防止褐变 ,提高产品白度 ,对豆乳质量的 影响极大。

灭酶与去豆腥味

干热法 热水浸泡法 热磨法

脱氧水磨法 蒸煮法

磨浆与分 离

大豆经浸泡去皮后 , 加入适量的水直接磨成 浆体 ,浆体经过滤得到浆液。

调制

添加赋香剂:

一般使用香兰素进行调香, 得到乳味明显的豆乳 。最好 使用乳粉或鲜乳。

赋香剂还利于掩盖豆腥味。

杀菌

目的: ○ 杀灭耐热细菌和胰蛋白抑制剂以及部分残存酶。

方法: ○ 超高温的板式或管式杀菌机

脱臭 、均质 、冷却

( 1)脱臭

目的:

去除加热过程中产生的和前处理过程中留下的不 愉快味 。真空脱臭器脱臭。

杏仁露热 处理时间与其 稳定性的关系 杏仁露热 处理时间对 其稳定性的影响

植物蛋白饮料实验

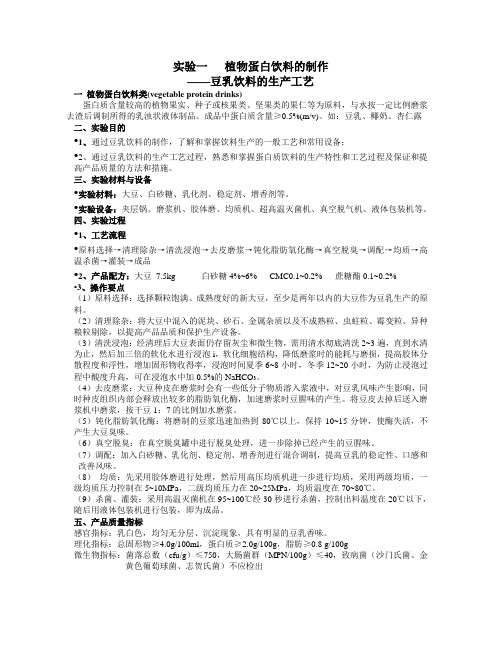

实验一植物蛋白饮料的制作——豆乳饮料的生产工艺一植物蛋白饮料类(vegetable protein drinks)蛋白质含量较高的植物果实、种子或核果类、坚果类的果仁等为原料,与水按一定比例磨浆去渣后调制所得的乳浊状液体制品。

成品中蛋白质含量≥0.5%(m/v)。

如:豆乳、椰奶、杏仁露二、实验目的•1、通过豆乳饮料的制作,了解和掌握饮料生产的一般工艺和常用设备;•2、通过豆乳饮料的生产工艺过程,熟悉和掌握蛋白质饮料的生产特性和工艺过程及保证和提高产品质量的方法和措施。

三、实验材料与设备•实验材料:大豆、白砂糖、乳化剂、稳定剂、增香剂等。

•实验设备:夹层锅、磨浆机、胶体磨、均质机、超高温灭菌机、真空脱气机、液体包装机等。

四、实验过程•1、工艺流程•原料选择→清理除杂→清洗浸泡→去皮磨浆→钝化脂肪氧化酶→真空脱臭→调配→均质→高温杀菌→灌装→成品•2、产品配方:大豆7.5kg 白砂糖4%~6% CMC0.1~0.2% 蔗糖酯0.1~0.2%•3、操作要点(1)原料选择:选择颗粒饱满、成熟度好的新大豆,至少是两年以内的大豆作为豆乳生产的原料。

(2)清理除杂:将大豆中混入的泥块、砂石、金属杂质以及不成熟粒、虫蛀粒、霉变粒、异种粮粒剔除,以提高产品品质和保护生产设备。

(3)清洗浸泡:经清理后大豆表面仍存留灰尘和微生物,需用清水彻底清洗2~3遍,直到水清为止,然后加三倍的软化水进行浸泡i,软化细胞结构,降低磨浆时的能耗与磨损,提高胶体分散程度和浮性,增加固形物收得率,浸泡时间夏季6~8小时,冬季12~20小时,为防止浸泡过程中酸度升高,可在浸泡水中加0.5%的NaHCO3。

(4)去皮磨浆:大豆种皮在磨浆时会有一些低分子物质溶入浆液中,对豆乳风味产生影响,同时种皮组织内部会释放出较多的脂肪氧化酶,加速磨浆时豆腥味的产生。

将豆皮去掉后送入磨浆机中磨浆,按干豆1:7的比例加水磨浆。

(5)钝化脂肪氧化酶:将磨制的豆浆迅速加热到80℃以上,保持10~15分钟,使酶失活,不产生大豆臭味。

植物蛋白饮料生产技术

一.植物蛋白饮料生产技术1.豆乳类饮料大豆的浸泡与清理-----大豆脱皮---磨浆与酶的钝化---分离与脱臭---豆乳的调制---均质---杀菌---包装2.花生乳饮料花生仁---拣选---灭酶,去红衣---浸泡---磨浆---分离---调配---均质---二次均质---灌装---杀菌,冷却---成品3.杏仁露饮料脱苦杏仁---消毒清洗(脱毒)---烘干---粉碎---榨油---研磨---调配---脱气---均质---杀菌---灌装---密封---杀菌---冷却---保温---打检---成品。

4.椰子汁饮料浓缩椰浆---热水溶解---添加剂处理---混合与高速搅拌---调配---精磨---均质---预热---灌装---灭菌---检验---贴标---成品。

5.红枣核桃乳饮料红枣选择---清洗---烘烤---取汁核桃仁选择---去皮---浸泡---磨浆---分离---核桃乳---调配---脱气---均质---灌装---杀菌---冷却---检验---成品二.发酵蛋白饮料生产技术1.凝固型酸奶原料乳--标准化---均质---杀菌---接种---灌装---发酵---冷却---凝固成酸奶。

2.搅拌型酸奶原料乳---标准化---均质---杀菌---接种---发酵---搅拌---冷却---杀菌---冷却---灌装---搅拌型酸奶3.高钙酸性乳饮料脱脂乳粉---溶解---复原乳---混合(加脱脂乳粉,蔗糖)---储存(加柠檬酸钙)---均质---冷却---调配(加酸液)---预热---均质---杀菌---冷却---无菌灌装---成品。

4.乳酸菌饮料(1)酸乳型乳酸菌饮料原料乳---标准化---均质---杀菌---冷却---接种(菌种扩大培养)---发酵---搅拌---冷却---冷却---乳酸菌发酵乳---调配(加糖浆,柠檬酸,香料)---净化---均质---杀菌---灌装---冷却---酸乳型乳酸菌饮料(2)果汁型乳酸菌饮料原料乳---标准化---均质---杀菌---冷却---接种(菌种扩大培养)---发酵---搅拌---冷却---冷却---乳酸菌发酵乳---调配(加果汁,柠檬酸,糖浆)---净化---均质---脱气---调香(加香料)---杀菌---灌装---冷却---酸乳型乳酸菌饮料5.果味乳酸菌活菌饮料原料选择---消毒,灭菌---冷却---接种---发酵---冷却---均质---调配---无菌灌装---成品---入库冷藏三.格瓦斯发酵饮料生产技术1.甘薯格瓦斯原料处理--去皮---切片---蒸煮---粉碎---酶处理---加热---过滤---接种---发酵---降温---过滤---灌装---灭菌---低温贮藏。

植物蛋白饮料生产工艺图

植物蛋白饮料生产工艺图

1.原料准备:植物蛋白饮料的主要原料为豆类或谷物,如大豆、绿豆、黑豆、燕麦等。

这些原料需要经过清洗、浸泡、蒸煮等处理工艺,以去除

杂质和不利于消化吸收的物质。

2.研磨:处理好的原料需要经过研磨工艺,将其研磨成粉末状。

研磨

的目的是增加原料的表面积,便于后续工艺的进行,并且有利于蛋白质的

提取。

3.提取:将研磨好的原料与水混合,进行搅拌和加热,将蛋白质溶解

在水中。

然后通过离心或过滤等分离技术,将溶解的蛋白质与其他物质分离。

4.脱水:将蛋白质溶液进行脱水处理,可以采用浓缩、蒸发、冷冻等

方式进行。

脱水的目的是去除多余的水分,使得蛋白质浓度更高。

5.调味:将脱水后的蛋白质溶液加入调味料,如糖、盐、香精等,以

增加饮料的口感和味道。

6.加工:将调味后的蛋白质溶液进行加工处理,可以采用高温杀菌、

灭菌等方式,以确保产品的卫生安全性。

7.包装:加工好的植物蛋白饮料需要进行包装,可以采用瓶装、袋装

等方式。

包装的目的是保护产品的质量和保持产品的新鲜度。

8.储存:包装好的植物蛋白饮料需要储存,可以采用冷藏、冷冻等方式。

储存的目的是延长产品的保质期,并确保产品的品质。

以上就是植物蛋白饮料的生产工艺图的介绍。

通过以上的工艺步骤,

原料经过一系列的处理和加工,最终成为口感细腻、味道丰富的植物蛋白

饮料。

同时,生产过程中需要注意卫生安全问题,确保产品的质量和安全性。

软饮料工艺学第4章 含乳饮料和植物蛋白饮料生产工艺

软饮料工艺学

Dep. Of Food Science & Technology

第4章

含乳饮料和植物蛋白饮料

生产工艺

本章主要内容

• 第一节 • 第二节 含乳饮料生产工艺 植物蛋白饮料生产工艺

教学重点: 1.乳饮料的定义、分类及生产工艺; 2.豆乳的营养和特点; 3.豆乳的生产工艺,主要质量问题及控制措施 教学难点: 1.乳饮料、乳酸饮料、乳酸菌饮料的区分及工艺; 2、豆乳质量控制措施。

咖啡乳饮料可可乳饮料果汁乳饮料等2工艺流程一咖啡乳饮料a工艺流程糖的溶解砂糖焦糖糖浆咖啡豆抽提咖啡浆调合过滤均质咖啡汁的提取乳品的调制牛乳脱脂乳包装冷却杀菌b工艺要点原料的选择及处理1乳原料一般用鲜乳脱脂乳炼乳全脂或脱脂乳粉2咖啡3甜味剂4香料和焦糖5稳定剂6其他原料配方乳固形物3以上咖啡甜味剂香料焦糖稳定剂等因需要而定生产方法1配制顺序将砂糖液倒入调和罐必要量的碳酸氢钠和食盐溶于水后加入蔗糖酯溶于水后加入到乳中均质一面搅拌一面将均质后的加入到调和罐内必要时加入消泡剂硅酮树脂随后加入咖啡抽提液和焦糖最后加入香料充分搅拌混合2均质

②必要量的碳酸氢钠和食盐溶于水后加入

③蔗糖酯溶于水后加入到乳中均质 ④ 一面搅拌一面将均质后的加入到调和罐内

⑤必要时加入消泡剂硅酮树脂

⑥随后加入咖啡抽提液和焦糖 ⑦最后加入香料,充分搅拌混合 (2)均质:压力为18 - 20MPa (3)灌装:将物料先加热到85-95℃再灌装和密封。 制品应保持33.9-53.3kPa的真空度 (4)杀菌和冷却:120 ℃维持20min;杀菌后冷却至40 ℃以下。

(二)水果乳饮料 A、工艺流程

加热后稳定剂 ↓ 糖的溶解→调和→过滤→均质→杀菌→冷却→装瓶 ↑ 果汁、有机酸、香精、色素

植物蛋白饮料工艺设计

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载植物蛋白饮料工艺设计地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容《食品工厂设计与环境保护》大作业一工艺流程图二、设计说明书市场背景植物蛋白饮料主要原料为植物核果类籽及植物的种籽。

这些籽仁含有大量脂肪、蛋白质、维生素、矿物质等,是人体生命活动中不可缺少的营养物质。

植物蛋白及其制品由于不含胆固醇而含大量的亚油酸和亚麻酸,长期食用不仅不会造成血管壁上的胆固醇沉积,而且还对血管壁上沉降胆固醇既有溶解作用。

植物籽仁中含有较多的维生素E,可防止不饱和脂肪氧化,去除过剩的胆固醇,防止血管硬化,减少褐斑,有预防老年病的作用。

植物蛋白饮料还富含钙、锌、铁等多种物质和微量元素,为碱性食品,可以缓冲肉类,鱼、蛋、家禽、谷物等酸性食品的不良作用。

部分人尤其是多数亚洲人体内不含乳搪酶,饮用牛奶有过敏问题,而饮用不含乳糖的植物蛋白饮料就无此问题。

世界上部分地区食物与蛋白供应不足,己成为人类无法回避的问题。

根据FAO统计,发展中国家有20%的居民热量不足,60%的居民食物中的蛋白质满足不了要求。

这种实际情况,迫使各国政府和人民采取有效措施解决食物与蛋白的供应问题。

我国人民解决了温饱,但饮食结构中缺乏优质蛋白。

鉴于我国人多地少及粮食转化为动物蛋白的效率低(即Ikg动物蛋白消耗能源和劳动工本分别高于植物蛋白的9倍和7倍)等因素,中国食品工业协会以及相关部门先后提出发展植物蛋白与动物蛋白并举的方针。

以椰子汁、杏仁露等为代表的植物蛋白饮料将掀起新一波饮料浪潮。

《中国饮料行业“十二五”发展规划建议》中,中国饮料工业协会估计,以椰子、大豆、花生、杏仁、核桃等植物果仁、果肉为原料的植物蛋白饮料或将迎来高速发展期。

植物蛋白饮料加工技术精品课件

• 用于不脱皮生产工艺。

• 典型工艺:≥95℃水,浸泡30 min,然 后磨碎制浆。浸泡时可加入碳酸钠、氢氧化 钠等碱性物质,钝酶并降低低聚糖含量。

• (3)热磨法

• 又称“康奈尔”法

• 典型工艺1:浸泡好的大豆加沸水 (90~100℃)磨浆,并保温10min。

• 典型工艺2: 用50~60℃含0.2% NaOH的溶液中浸泡2小时,用清水洗净后, 边加热边磨浆。

使粒子微粒化。

3、pH

• 影响: • 溶液的pH值与蛋白质等电点

pH值相差越大,豆乳越稳定。 措施:

• 蛋白饮料的最终pH最好控制 在7~8之间,浸提液选择碱性 缓冲溶液,pH控制在9.5左右。

• pH值的测定方法可用pH计 测定。

4、电解质及带电物质

• 影响: • 溶液中若含有大量阳离子,如Ca2+、

• 4、脱皮

• (1)目的:除杂除菌,改善风味,缩短灭 酶时间

• (2)技术要求:脱皮率80~90%

• (3)方法

• 干法:泡前脱皮,先干燥,再用磨碎机 和各种分离装置分离豆瓣和豆皮。

• 湿法:泡后脱皮,常用胶轮式脱皮机。

大豆干法脱皮机

大豆湿法脱皮机

• 5、灭酶和去豆腥味

• (1)干热法

• 典型方法:轻度烘烤;在挤压膨化过程 中用蒸汽或加压钝化酶,消除其他抗营养因 子。此法产品稳定性不好。

又分为 纯豆乳(大豆固形物8%以上) 调制豆乳(大豆固形物5%以上) 豆乳饮料(大豆固形物指标见书349 页)。

• (二)椰子乳(汁)饮料

是以新鲜、成熟适度的椰子为原料, 取其果肉加工制得的椰子浆中加入水、糖 液等调制而成的制品。

(三)杏仁乳(露)饮料

植物蛋白饮料的工艺流程

植物蛋白饮料的工艺流程英文回答:Plant-Based Protein Beverage Manufacturing Process.Raw Material Preparation:The first step in the production of plant-based protein beverages is preparing the raw materials. This involves cleaning, sorting, and grinding the plant-based ingredients, such as soybeans, peas, or almonds.Protein Extraction:The ground ingredients are then mixed with water to extract the protein. The mixture is heated and agitated to break down the plant cells and release the protein. Enzymes may also be added to enhance protein extraction.Filtration and Clarification:The protein extract is then filtered to remove any insoluble solids. It is also clarified to remove impurities and improve the beverage's appearance.Homogenization and Emulsification:The clarified protein extract is homogenized to reduce fat globule size and create a more uniform texture. Emulsifiers may be added to stabilize the fat and prevent it from separating.Fortification:Various nutrients, such as vitamins, minerals, and fiber, are often added to plant-based protein beverages to enhance their nutritional value.Flavoring and Sweetening:Flavorings and sweeteners are added to the beverage to enhance its taste and sweetness. Natural or artificialflavors and sweeteners can be used, depending on the desired product characteristics.Stabilization and Shelf-Life Extension:Stabilizers are added to the beverage to prevent particle settling and extend its shelf life. Preservatives may also be used to inhibit microbial growth.Packaging and Storage:The finished plant-based protein beverage is packaged in aseptic packaging to maintain its shelf life and protect it from contamination. The beverages are stored at refrigerated or ambient temperatures, depending on the specific product formulation.中文回答:植物蛋白饮料工艺流程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《食品工厂设计与环境保护》大作业一工艺流程图二、设计说明书市场背景植物蛋白饮料主要原料为植物核果类籽及植物的种籽。

这些籽仁含有大量脂肪、蛋白质、维生素、矿物质等,是人体生命活动中不可缺少的营养物质。

植物蛋白及其制品由于不含胆固醇而含大量的亚油酸和亚麻酸,长期食用不仅不会造成血管壁上的胆固醇沉积,而且还对血管壁上沉降胆固醇既有溶解作用。

植物籽仁中含有较多的维生素E,可防止不饱和脂肪氧化,去除过剩的胆固醇,防止血管硬化,减少褐斑,有预防老年病的作用。

植物蛋白饮料还富含钙、锌、铁等多种物质和微量元素,为碱性食品,可以缓冲肉类,鱼、蛋、家禽、谷物等酸性食品的不良作用。

部分人尤其是多数亚洲人体内不含乳搪酶,饮用牛奶有过敏问题,而饮用不含乳糖的植物蛋白饮料就无此问题。

世界上部分地区食物与蛋白供应不足,己成为人类无法回避的问题。

根据FAO统计,发展中国家有20%的居民热量不足,60%的居民食物中的蛋白质满足不了要求。

这种实际情况,迫使各国政府和人民采取有效措施解决食物与蛋白的供应问题。

我国人民解决了温饱,但饮食结构中缺乏优质蛋白。

鉴于我国人多地少及粮食转化为动物蛋白的效率低(即Ikg动物蛋白消耗能源和劳动工本分别高于植物蛋白的9倍和7倍)等因素,中国食品工业协会以及相关部门先后提出发展植物蛋白与动物蛋白并举的方针。

以椰子汁、杏仁露等为代表的植物蛋白饮料将掀起新一波饮料浪潮。

《中国饮料行业“十二五”发展规划建议》中,中国饮料工业协会估计,以椰子、大豆、花生、杏仁、核桃等植物果仁、果肉为原料的植物蛋白饮料或将迎来高速发展期。

与此同时,包括海南椰岛集团、汇源集团、维他奶等饮料企业纷纷进军植物饮料领域,欲抢占市场先机。

据了解,随着饮料行业发展和国内消费者对健康饮料的追求,中国饮料产业结构也在不断调整。

《中国饮料行业“十二五”发展规划建议》显示,中国饮料工业协会保守估计,未来五年,我国饮料总产量将保持12%~15%的年均增速发展,其中包装饮用水仍然占有最大比重,茶饮料、蛋白饮料的发展势头迅猛,比重将有所提高。

椰子汁是将椰肉榨汁而成的天然饮品,含有大量植物蛋白以及17种人体所需的氨基酸和锌、钙、铁等微量元素,是迄今为止世界上氨基酸含量最高的天然饮品。

其所含的维生素E能保持女性青春活力,丰富的锌可促进少女发育,镁可改善老年人的循环系统,常饮椰子汁不仅不会增加体重,还可降低人体血脂水平,预防高血脂症,从而起到对心血管的保健作用。

研究人员还发现,先饮椰子汁再饮酒,即使饮量多也不易醉。

产品方案生产规模:年产1000t/年的椰汁班产量:每天一班,3.85t/班(一年以260天计算,则班产量=1000/260=3.85)产品规格:三片罐(5133#),每罐240ml,4000罐/t,15400罐/班椰汁生产工艺流程原料一选料一剥椰衣一去壳一去皮→椰肉→热烫破碎→磨浆→过滤→胶体磨微细化→配料→均质→灌装→杀菌→冷却→入库主要操作技术和关键控制工艺(l)原料的选择和预处理椰子要选用新成熟的椰子果,用自来水将椰子外壳表皮附着的泥沙和杂物冲洗干净,人工用刀砍去椰子的外壳,用椰肉刨机将椰肉刨出,加入足够的符合饮料生产的处理水,送入磨浆机进行破碎。

特别注意的是加水量应一次加足,量不可太少,以免影响原料提取率,一般控制在配料水量的50一70%。

破碎成疏松的状态时出汁最佳,这是粗磨。

经离心过滤机过滤后再用胶体磨细磨,使其组织内蛋自质及油脂充分析出,以利于提高原料利用率。

经过粗、细磨后的浆体中应有90%以上的固形物可通过150目。

(3)调配纯椰汁经调配后可生产出营养丰富且在口感上有典型椰子风味的调制椰汁。

将己调好浆液浓度的椰汁,放入不锈钢调配罐中进行调配,按产品配方添加适量的砂糖、乳化剂和稳定剂等,使椰汁既有好的风味又能保持良好的稳定性。

由于椰蛋白的等电点约在PH值3.0一4.0之间,当椰汁的PH值降至这个范围附近时,会因失去同性电荷的斥力而凝结成大分子的沉淀物。

椰汁中加入乳化剂和稳定剂是为了使制成的椰汁长时间保持其稳定状态,当稳定状态破坏时,液体中的相同粒子便会凝聚成肉眼可见的颗粒,因其相对密度较大,所以造成分层与沉淀现象严重(上层为脂肪,下层为蛋白质),致使产品储存期短,易变质,产品失去应有的品质。

因此乳化剂和稳定剂是保持产品不发生分离沉淀的重要因素。

乳化剂和稳定剂中加入约为5倍重量的水,在65一75℃、2800r/min下搅拌4一5min,得到稳定的乳化剂液和稳定剂液。

(4)高压均质均质的目的是使椰汁中的不同粒度、不同密度的颗粒进一步破碎并使之均匀,增加椰汁的亲和力,适当增加产品的勃度,抑制出现分层、沉淀现象,使椰汁保持均一稳定。

压力和温度是影响均质效果的极为重要的参数,均质大多采用高压均质机,主要依靠巨大的压力差,使脂肪粒受到剪切、高速撞击而破碎,成为更细小的脂肪粒,增加了脂肪球的表面积,从而增加了蛋自质在脂肪球表面的吸附量,使脂肪球比重增大,上浮力变小,并使固体微粒分布变窄增加了乳化效果。

将调配好的椰汁加热至80℃,然后开动高压均质机以水引流,当高压均质机工作压力稳定在35MPa时,进行连续两次高压均质,均质温度不低于80℃。

(5)定量罐装、压盖将两次高压均质后的椰汁输送并定量灌入洗净沥干的玻璃瓶中,密封瓶口。

对于三片罐包装的产品:用泵将经均质后的椰汁输送至定量罐装机,将椰汁定量灌入三片罐瓶中,经传送带送至压盖机进行压盖密封瓶口。

然后将椰汁送入杀菌锅中进行加压高温灭菌。

(6)杀菌把压盖密封瓶口的椰汁送入杀菌锅中进行加压高温灭菌。

灭菌方法采用0.IMPa压力,杀菌公式:(10一15一25min)/121℃。

成品出锅后用清水冲洗掉附在玻璃瓶上的残留奶,以免感染杂菌。

(7)装箱、封口外包装用纸箱,表面涂防潮油层,保持防潮性能良好。

每箱24罐,每罐240ml。

箱外用胶纸带封口,刷明标记,包括成品名称、生产厂家名称、厂址、生产日期、保质期、使用方法、成品标准编号等,如果出口商有特殊要求,按要求实施。

(8)金属检测装箱封口以后的产品,在进入冷库以前需要再次进行金属检测,纸箱从金属检测仪通过以后,翻转180度,再次通过另一金属监测仪,确保无任何金属物质存在最终的产品中。

(9)入库储藏装箱、金属检测以后经过水平皮带输送机运到仓库中,再由叉车搬运到存放的位置,产品采用块堆积系统,便于能够最佳利用空间。

产品配料工艺椰汁的配方:椰肉:总水量=1:10复合乳化剂:蔗糖酯0.1%,单甘脂0.25%,吐温一80 0.11%复合稳定剂:梭甲基纤维素钠0.03%,酪蛋白酸钠0.25%成品糖度:9.0%稳定性的研究(1)复合乳化剂的配制采用的正交表为三因素三水平表,三因素分别为蔗糖酯、单甘酯和吐温一80,蔗糖酯的三水平分别为:0.10%、0.15%、0.20%,单甘酯的三水平分别为:0.20%、0.25%、0.30%,吐温一80的三水平分别为:O.11%、0.12%、0.13%。

配制复合乳化剂时,将选定的乳化剂按比例混合,加热水研磨后,用乳化剪切机充分搅拌,使之混匀制成混合乳化剂,冷却添加于椰汁中,经二次均质后,以45O0r/min离心2Omin。

以脂肪上浮层厚度为指标来考察乳化剂对椰汁稳定性的影响。

(2)复合稳定剂的配制在己经添加了复合乳化剂的椰汁中分别加入不同用量的单一稳定剂梭甲基纤维素钠、酪蛋白酸钠,经二次均质后,热灌装、杀菌。

静置比较添加不同浓度稳定剂的椰汁的色泽、分层情况、黏度、口感等,并以4500r/min的速率离心20min,以沉淀率为指标来考察稳定剂对椰汁稳定性的影响。

根据单一稳定剂对椰汁稳定性影响的实验结果,选择合适的配比进行稳定剂的复配。

在已经添加了复合乳化剂的椰汁中分别加入不同的复合稳定剂,经二次均质后,热灌装、杀菌。

静置后比较添加了不同复合稳定剂的椰汁的色泽、分层情况、粘度、口感等,并以4500r/min的速率离心2Omin,以沉淀率为指标来考察复合稳定剂对椰汁稳定性的影响。

椰汁最佳杀菌条件的确定根据文献及椰树牌椰汁专利设计了两种不同杀菌条件,即121℃,15min和115OC,28min,将经不同杀菌条件制得的椰汁进行感官评定,确定最佳杀菌条件。

综合感官评定方法对不同杀菌条件所得的成品与椰树椰汁,采用评分检验法,从色泽、气味和味道等综合方面进行个人喜好感官评定。

检测方法蛋白质的测定:微量凯氏定氮法脂肪的测定:索氏抽提法总糖、还原糖的测定:GB5009.8一85总固形物:折光度法总氨基酸的测定:茚三酮比色法维生素的测定:GB5009.10一85水分的测定:快速水分测定仪纤维素的测定:GB5009.10一85灰分的测定:CB5009.4一85钾、钠、钙、镁、铁、锰、锌、铜的测定:GB/T5413.21一1997产品微生物的检测:细菌总数的检测:将样品稀释至尽量低的浓度,采用平板涂布法将样品涂在培养基上,在一定条件下,一般为37℃左右24到48小时培养,后测定的菌落数即细菌总数。

致病菌检测:进行增菌培养—分离培养—生化反应—血清鉴定产品质量指标色泽: 椰子汁外观呈乳白色, 无沉淀和分层现象。

风味: 具有新鲜椰子汁特有的风味和香味, 无异味。

总糖: (以还原糖计,g/ 100ml)> 8蛋白质: (g/ 100ml)≥0.6总酸: (以乳酸计g/ 100ml)≤ 0.1总固形物: (g/ 100ml)> 8细菌总数: (个/100ml)≤100大肠菌群: (个/100ml)〈3原料、辅料、包材、水、电、汽的消耗指标原料椰肉中蛋白质含量为5.5%,脂肪含量为31.57%,而成品椰汁中蛋白质含量控制在0.6%,以成品率为99.7%计,按照此标准计算:每班次消耗椰肉量为:3.85/5.5%/99.7%=0.42t;椰肉损耗率15.5%,每班次实际椰肉量:0.42/84.5%=0.5t每得1t椰肉需椰子2.5t,每班次消耗原料椰子0.5×2.5t,即1.25t辅料由工艺配方,计算其班产所需各辅料用量:蔗糖3.85/0.997×9%=347.6kg蔗糖酯:3.9kg单甘酯:9.7kg吐温一80:4.3kgCMC一Na:1.2kg酪蛋白酸钠:9.7kg包材空罐耗用量(损耗率0.82%):三片罐(5133#):4000罐/t 每班产量:15528罐外包材耗用量:三片罐包装箱(24罐/箱):15528/24=647只采用能耗估算法,果蔬汁饮料的能耗为:水耗量:5一8m3/t汽耗量:400一700kg/t电耗量:20一50kw/h生产车间每班耗水量:8×3.85=30.8t生产车间每班耗汽量:600×3.85=2310kg生产车间每班耗电量:40×8=320kw生活用水量:生活每天最大用水量=(最大班人数×70)/1000×8=30×70/1000×8=16.8t 锅炉用水量=1.2×1.5×锅炉蒸发量×8=1.2×1.5×1000×8=15t照明电:白天采用自然采光,只在采光不足或夜班时才用电。