IQC来料检验方案

IQC来料检验规范标准书(最全分类)

5. 允收水准 (AQL)

严重缺陷(CR): 0; 重要缺陷(MA): 0.4; 次要缺陷(MI): 1.5.

1. IPC – A - 600E, Acceptability of Printed Circuits Boards. 6. 参照文献

2. IPC – R -700C, Rework Methods & Quality Conformance.

5.作业内容 5.1 供应商交送物料,经仓管人员点收,查对物料、规格、数量相符合后,予以签收,再交进料品管部门(IQC) 验收。 5.2 品管 IQC 依抽样计划,予以检查鉴定,并将其检查记录填于《进货检查汇报表》。 5.3 品管 IQC 鉴定合格(允收)时,需在物料外包装之合适位置贴上合格标签并加盖“IQC PASS”章,由仓管人 员办理入库手续。 5.4 品管 IQC 鉴定不合格(拒收)之物料,须填写《不合格品汇报》,交品管主管审核裁定。 5.5 品管主管核准不合格(拒收)物料,由品管 IQC 将《不合格品汇报》交给采购告知供应商处理退货及改善事 宜,并在物料外包装标签上盖“REJECT”拒收章。

目检 放大镜

金 手

G/F 镀层剥

离

MA

以 3M scotch NO.600 0.5"宽度胶带密贴于 G/F 镀层上,密贴长度约 25mm,通过 30 秒,以 90 度 方向垂直拉起,不可有脱落或翘起之现象。

目检

指

G/F 污染

MA

金手指不可沾锡、沾漆、沾胶或为其他污染物。 目检

a. 金手指凹陷、凹洞见底材或铜面刮伤,不得

不吻合不可接

受。

a. Marking 错或模糊不清难以识别不可接受;

b. 来料品名错,或不一样规格旳混装,均不可接

IQC进料检验流程

IQC进料检验流程1.接收货物:货物到达时,需要指定专人接收,并核对货物数量、规格型号等信息,以确保与订购信息一致。

2.外观检查:外观检查是IQC的重要一环,它主要是对进料的外观状况进行检查。

检查的内容包括货物的颜色、形状、大小、表面缺陷等。

通常使用人工目视和辅助工具(如显微镜、量具等)进行检查。

3.尺寸、重量检查:针对需要精确尺寸和重量的货物,需要进行相应的尺寸和重量检查。

通常会使用专业设备(如千分尺、天平等)进行检测,以确保尺寸和重量符合要求。

4.功能性测试:根据进料的具体特性,进行功能性测试。

例如,对于电子产品,可以进行电气参数测试、板卡功能测试等;对于机械产品,可以进行机械部件的功能测试等。

功能性测试通常要求使用专业设备和测试程序。

5.可靠性测试:对于一些需要长时间使用的进料,需要进行可靠性测试。

可靠性测试主要是通过模拟实际使用环境,测试进料在长时间使用后的可靠性和稳定性。

可靠性测试可以通过加速寿命试验、高温、低温试验等方式进行。

6.抽样检验:为了节约成本和提高效率,通常使用抽样检验的方式进行IQC。

在设计抽样方案时,需要考虑进料批次的大小、重要程度、供应商信誉等因素,以确定样本数量和抽样方案。

7.检验结果记录:对于每一批进料进行检验后,需要将检验结果进行记录,包括合格品数量、不合格品数量、不良品的具体问题等。

记录的数据可以用于供应商评估以及进一步质量控制。

8.不合格品处理:对于不合格的进料,需要进行适当的处理。

处理方式可以包括退货、返工、报废等。

同时,还需要对不合格品进行问题分析,找出问题根源,并采取措施避免类似问题再次发生。

9.反馈供应商:对于质量不合格的进料,需要及时向供应商反馈,并与供应商协商解决方式。

供应商反馈不仅是对供应商质量管理的要求,也是建立良好供应链合作关系的重要一环。

总之,IQC是产品质量控制的第一道关口。

通过有效的IQC流程,可以保证进料质量稳定可靠,在后续生产过程中提供有保障的原材料。

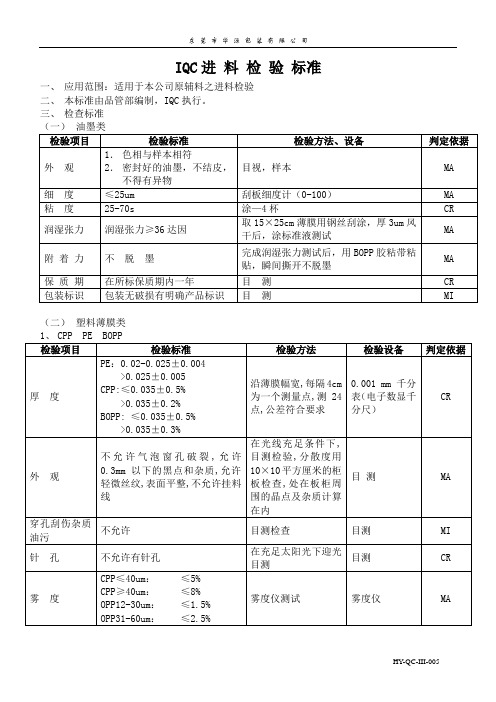

IQC进料检验标准

深圳市亮典光电股份有限公司IQC进料检验标准一、 目的:规范IQC进料检验的检验项目,提升公司产品品质,特制定指引.二、 范围:本来料检验标准适用于本公司的进料检验.三、来料检验基准:3.1 抽样方法,样品检验数量根据AQL标准MIL-STD-105E来决定为原则,但根据需要可以加大抽检数量或全检。

3.2 AQL允收质量水平:CRI=0 MAJ=0.65 MIN=1.5四、检验内容:4.1 型材的检验标准4.1.1 检查来料型材的型号,是否符合样品承认规格书以及本公司BOM表的要求.4.1.2 型材有无刮花,变形,刮花不得超过 3mm ,宽为 0.25mm 允收一条以内;变形不得超过5mm4.1.3 型材的电镀,检查电镀是否有不均匀、氧化不良,直径为0.25mm的白点为5个以下,直径为0.25mm的黑点可接受3个以下.4.1.4型材的卡位是否符合要求(要符合工程的图纸),IQC对每批型材要进行实物试装,确认是否合格.4.1.5 确认型材的外观和尺寸是否符合要求(要符合工程的图纸严格执行公差)4.2 LED灯珠检验标准4. 2 .1 . 检查灯珠外观有无杂物、黑点、有划痕,如有以上不良不接受4. 2. 2 .检查灯珠胶体有无不平整;有无不规则以及胶体破裂现象.4. 2. 3 .检查灯珠灯脚有无不上锡现象及尺寸是否符合样品承认规格书.4. 2. 4 .检查灯珠的电性:电压值、电流、色温、显色指数、光通量、光效是否符合要求.4. 2.5. 检查灯珠每一包装内灯珠不能有混色及异色现象.确认每包的数量,是否有多数和少数现象.4. 3 PC管、玻璃灯罩的检验标准4.3.1 检查PC管有无刮花,变形.刮花不得超过2mm 宽为0.25mm 允收一条以内;变形不得超过5mm 4.3.2 检查PC管或玻璃灯罩有无脏物、黑点、脏物面积2平方mm;直径为0.25mm的黑点可接受2个以下4.3.3 确认PC管或玻璃灯罩的内径、外径、尺寸符合工程图纸的要求.4.3.4 确认PC管或玻璃灯罩的厚度是否一致(±0.05mm)及PC管条纹或玻璃灯罩喷涂是否均匀.必要时需进行成品试装后点亮测试4.4 PCB板的检验标准4.4.1 检查PCB板的白油有无不均匀、刮花、黑点,刮花长度不超过3mm 宽为0.25mm,允许一条以内,直径为0.5mm的黑点可接受3个以下.4.4.2 检查PCB的厚度是否符合工程图纸的要求,是否不均匀、变形等不良.。

来料检验iqc个人工作计划

来料检验iqc个人工作计划一、概述IQC(来料检验)是指对供应商提供的原材料、辅料、包装材料等进行质量检验,并根据检验结果确定是否接收、拒收以及调整质量管理措施的过程。

IQC的主要任务是确保供应链上的物料质量符合公司的要求,减少因为原材料质量问题引起的生产事故以及产品质量问题。

因此,这一环节的工作至关重要。

二、工作目标1. 减少因为来料质量问题引起的不良品率;2. 合理控制来料检验成本,提高检验效率;3. 优化检验程序,完善检验标准,确保来料质量稳定可控。

三、工作内容1. 制定《来料检验标准规范》,明确来料检验的主要内容和标准;2. 研究并建立合理的检验抽样计划,降低检验成本;3. 检验设备的日常维护和保养;4. 与供应商保持密切联系,及时反馈检验结果和问题,推动供应商改进。

四、工作计划1. 初步计划:完成《来料检验标准规范》的制定,建立基本的检验内容和标准。

预计时间:1个月。

2. 中期计划:研究抽样计划,探索降低检验成本的方法。

开始对检验设备进行日常维护和保养工作。

预计时间:2个月。

3. 后期计划:逐步完善《来料检验标准规范》。

确定合理的抽样计划,降低检验成本。

与供应商建立合作关系,建立定期沟通反馈机制。

预计时间:3个月。

五、工作步骤1. 制定《来料检验标准规范》a. 调研现有标准,整理各项标准要求;b. 分析产品生产的关键环节和关键参数;c. 制定标准检验内容和标准。

2. 研究抽样计划a. 确定检验样品的类型和数量;b. 确定检验的频次;c. 分析抽样计划的合理性。

3. 检验设备的日常维护和保养a. 制定设备维护计划;b. 安排人员按时进行设备的维护和保养。

4. 与供应商保持密切联系a. 建立供应商档案,记录供应商的资质情况及历史质量情况;b. 建立定期沟通反馈机制,及时反馈检验结果和问题。

六、工作措施1. 调动员工积极性,加强员工培训,提高员工的检验技能;2. 加强与其他部门的沟通,及时反馈问题,加强协调;3. 加强与供应商的沟通,促进供应商改进,提高供应商质量。

IQC来料检验项目与方法

IQC来料检验项目与方法摘要:IQC来料检验是对外购物料的质量保证,即对采购的原材料、辅料、外购件、外协件及配套件等入库前的接收检验。

通过来料检验来保证物料检验与产品所需要物料一致,减少因物料不符而造成的影响,防止不合格物料进入到公司。

IQC来料检验项目●外观检测:一般用目视、手感、限度样品进行验证。

●尺寸检测:一般用卡尺、千分尺、塞规等量具验证。

●结构检测:一般用拉力器、扭力器、压力器验证。

●特性检测:如电器的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。

IQC来料检验方法传统的检验方法:对于基本项目的检测,传统的测量方法都是通过人工检测,然后把数据记录到纸张上,如果需要分析还需把数据再次录入到电脑上进行人工分析.缺点:工作效率低;操作人员手工记录数据工作量大,成本高;需要浪费很多纸张等.针对传统这种检测方式,广州太友专门研发了一套IQC来料检验系统,此软件主要针对IQC来料检验自动化、无纸化的一套系统,提高作业人员工作效率,做到无纸化、节省人力成本,提高对品质问题的反应能力,缩短反应时间。

其功能优势如下:1.节约人力:用于直接连接检测仪器进行自动数据采集,无需操作人员手工记录数据,节约人力成本,节省纸张;2.提高异常处理:提高对品质问题的反应能力,缩短反应时间,CAR能及时处理;3.自动采集:支持自动录入,与传统的纸张记录模式相比较,避免人工二次录入,提高效率,操作简单易懂;4.数据自动分析:测量数据自动保存在系统的存储卡中,用户再通过网络(有线、无线网络)将数据传送至服务器数据库中,系统自动分析数据,做到无纸化;5.多设备数据汇总:各种检测设备数据统一上传至系统数据库,统一进行汇总报表;6.自动导出报表:自动生成检验报表,依不同条件自动汇总月资料报表、周报表。

IQC来料检验系统工作界面通过IQC来料检验系统,可以实现检测数据的电子化,无纸化,不但可以形成各种来料检查报表,而且可以实现检查数据的分析与SPC控制,从而提高整个品质检验效率.。

iqc来料的检验工作计划模板

iqc来料的检验工作计划模板1. 背景介绍进料质量控制即IQC(Incoming Quality Control),是指对进料原材料、零部件、外购成品等进行检测的质量控制活动。

其目的在于及时发现并隔离不合格品,确保生产过程中所使用的物料质量符合要求,最大限度地保证产品的质量。

2. 工作计划目标通过对进料原材料、零部件、外购成品等的检验,筛选出不合格品,保证生产过程中所使用的物料质量符合要求,最大限度地保证产品的质量。

3. 工作计划内容3.1 制定检验标准根据产品的要求和标准,制定相应的进料检验标准,确定检验项目和检验方法。

3.2 确定检验责任人确定负责IQC检验的具体人员,分工明确,责任到人。

3.3 建立检验流程制定进料检验的具体流程,包括检验前准备、检验过程、检验结果记录等环节,确保检验工作按照流程进行。

3.4 设立检验设备根据检验标准的要求,配备相应的检验设备,确保可以对进料原材料、零部件、外购成品等进行全面的检验。

3.5 进行检验工作按照制定的检验标准和流程,对进料原材料、零部件、外购成品等进行检验,筛选出不合格品,并及时隔离处理。

3.6 数据分析和报告对检验结果进行统计分析,制作进料检验报告,及时反馈给相关部门,以便采取相应的控制措施。

4. 工作计划执行4.1 制定时间表根据生产计划和供货计划,制定进料检验的时间表,确保检验工作与生产计划保持同步。

4.2 实施工作计划按照制定的工作计划,组织实施进料检验工作,确保检验工作的及时性和准确性。

4.3 监督检验效果定期对进料检验的效果进行监督和评估,及时调整工作计划和检验标准,确保检验工作的有效性。

5. 工作计划评估5.1 制定评估指标制定进料检验的评估指标,包括检验合格率、不合格品处理率等,用于评估检验工作的效果。

5.2 进行评估工作按照制定的评估指标,对进料检验的效果进行评估,发现问题,及时调整工作计划和工作流程。

5.3 完善工作计划根据评估结果,及时对工作计划进行调整和完善,提高进料检验工作的效率和准确性。

IQC来料检验规范

3.2.5品管初步判定拒收和选用的进料应报部门领导复核签名。复核时,应根据进料不良状态与生产需要,考虑选择下述处理方法:

A、特采:进料不良不致降低功能,不影响本公司商誉的,可予以特采,在外包装上逐一盖上“pass”印章并注明“特采物料”字样。

3.2.8未经品管部检验合格不准发至生产部门使用(总经理书面批准和免检物料除外)。

3.2.9品管部每月度对供应商交货的品质状况进行统计并形成【供应商业绩记录表】。

四.作业流程图:

来料检验流程图见(附图一)

五.相关记录:

IQC检验记录表见(附表一)

附图一:进料检验流程图

IQC入厂检验记录表

编号:QR-H-01-A/O序号:

文件编号:

IQC来料检验规范

文件版本

WI-H-05

A2

1.1制定来料检验规范,利于品质保证制度之推行,幷促使检验与测试标准规范化。

1.2将来料检验作业制定规范化,以提高来料品质并有据可查。

二.适用范围

本规范适用于公司所有购入之原材料检验与测试以及不合格品之处置。

三.来料检验流程

3.1.来料核准

来料入厂后,仓管人员点收后,通知IQC检验。

料号

供应商名称

送检日期

进料数量

物料名称检验日期检源自数量规格/型号AQL(II)

缺陷类型

致命缺陷

重缺陷

轻缺陷

允收标准

允收数

拒收数

检验方法:□全检□抽检(□正常□加严□放宽)

使用仪器:

检验环境:

记录数:

检验项目

检验标准

结论:□合格□不合格

IQC来料检验方法如何去检验

IQC来料检验方法如何去检验

IQC来料检验方法检验步骤:

1、准备检查用具;

2、整体检查:外包装是否完好,LABEL是否清楚正确,内包装是否

完好,LABEL是否清楚正确,有否多数少数,装箱有否错乱。

3、抽样检查;

4、单品检查:外观、尺寸等检测,功能检测,可靠性检测。

判定结果:通过则恢复包装,盖PASS章,贴时效标签;不通过则恢复包装,盖REJECT章。

拓展资料

1、IQC的英文全称为:IncomingQualityControl,意思为来料质量控制。

目前IQC的侧重点在来料质量检验上,来料质量控制的功能较弱。

IQC的工作方向是从被动检验转变到主动控制,将质量控制前移,把质量问题发现在最前端,减少质量成本,达到有效控制,并协助供应商提高内部质量控制水平。

2、IQC来料检验是对供应厂商所送货物,按照验收检验(技术)标准,工作指示用最好的测量系统进行检验;检验员的主要工作是来料检验,而IQC检验可简述为对外协、外购物料的全部或其主要特性参照该物料的相关标准进行确认;或对其是否符合使用要求进行确认的活动。

(资料来源:IQC——百度百科)

1。

iqc数量来料检验标准

iqc数量来料检验标准IQC数量来料检验标准。

一、引言。

IQC(Incoming Quality Control)是指对进货原材料或零部件进行检验,以确保产品质量符合标准要求的质量管理活动。

在生产过程中,IQC作为质量管理的第一道关口,对原材料和零部件的质量进行检验,对于保证产品质量、降低生产成本、提高生产效率具有重要意义。

因此,建立科学合理的IQC数量来料检验标准对于企业的质量管理至关重要。

二、IQC数量来料检验标准的制定原则。

1. 合理性原则,IQC数量来料检验标准应基于统计学原理和实际生产情况,合理确定抽样数量和检验标准,确保检验结果具有代表性和可靠性。

2. 可操作性原则,IQC数量来料检验标准应具有操作简便、易于执行的特点,检验过程应简洁明了,便于操作人员准确执行。

3. 经济性原则,IQC数量来料检验标准应考虑到检验成本和效益的平衡,避免因检验过于严格而增加不必要的成本,也避免因检验过于宽松而导致质量风险。

4. 动态性原则,IQC数量来料检验标准应根据实际生产情况进行动态调整,及时修订和改进,以适应产品质量要求的变化。

三、IQC数量来料检验标准的制定方法。

1. 确定抽样方案,根据进货原材料或零部件的特性和生产情况,选择合适的抽样方案,如简单随机抽样、系统抽样、分层抽样等。

2. 确定抽样数量,根据统计学原理和生产情况,确定抽样数量,确保检验结果具有代表性和可靠性。

3. 制定检验标准,根据产品质量要求和实际情况,制定合理的检验标准,如外观质量、尺寸精度、化学成分、物理性能等。

4. 制定接收标准,根据检验结果,制定合理的接收标准,确定是否接收或拒收进货原材料或零部件。

四、IQC数量来料检验标准的执行与管理。

1. 培训操作人员,对执行IQC数量来料检验标准的操作人员进行培训,使其掌握检验方法、标准和要求,提高其检验水平和质量意识。

2. 定期评估与改进,定期对IQC数量来料检验标准的执行情况进行评估,发现问题并及时改进,确保检验工作的有效性和可靠性。

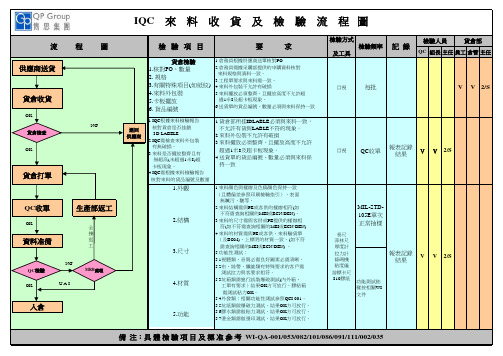

IQC来料收货及检验流程图

檢驗方式 檢驗頻率

及工具

記錄

檢驗人員

貨倉部

QC 組長 主任 員工 倉管 主任

目視

每批

V V 2/S

目視

QC收單

報表記錄 結果

V

V 2/S

MIL-STD105E單次 正常抽樣

卷尺

菲林尺

厚度計 拉力計 條碼機 粘度儀

報表記錄 結果 V V 2/S

游標卡尺

810膠紙 功能測試抽

樣按相關WI

文件

備 注:具 體 檢 驗 項 目 及 標 准 參 考 WI-QA-001/053/082/101/086/091/111/002/035

超過1米8及超卡板現象。 4.送貨單的貨品編號、數量必須與來料保

持一致.

1.來料顏色與樣辦及色稿顏色保持一致 (且體偏差參照印刷檢驗指引),表面

無贓污,皺等。 2.來料結構需與PE或客供的樣辦相符(如

不符需查詢相關的MEI或ECN/DEN)。 3.來料的尺寸需與客供或PE提供的樣辦相

符(如不符需查詢相關的MEI或ECN/DEN). 4.來料的材質需與PE或客供、來料驗貨單

IQC 來 料 收 貨 及 檢 驗 流 程 圖

流

程

圖

供應商送貨

貨倉收貨

OK NG

貨倉檢查

OK

貨倉打單

QC收單

OK

資料准備

生產部返工

全 揀/ 返 工

QC檢驗 OK

NG U.A.I.

MRB處理

入倉

檢驗項目

要

求

貨倉檢驗

1.倉務員根據供應商送單核對PO

1.核對PO、數量

2.倉務員需據采購部提供的申購資料核對

2. 規格

iqc来料的检验工作计划

iqc来料的检验工作计划英文回答:IQC (Incoming Quality Control) is an essential part of the inspection process for incoming materials. It involves inspecting and testing the quality of materials, components, or products that are received from suppliers before theyare used in production. The purpose of IQC is to ensurethat the incoming materials meet the required quality standards and specifications.To develop an effective IQC inspection plan, severalkey steps need to be followed. Firstly, it is important to define the acceptance criteria for the incoming materials. This includes determining the specific quality standards, specifications, and performance requirements that the materials must meet. For example, if we are receiving electronic components, we may have criteria such as acceptable voltage ranges, temperature resistance, and durability.Once the acceptance criteria are defined, the next step is to establish the sampling plan. This involves determining the number of samples to be inspected and the frequency of inspections. The sampling plan should be based on statistical methods to ensure that the sample represents the entire lot of incoming materials. For example, we may use the ANSI/ASQC Z1.4 standard to determine the sample size and acceptance number.After establishing the sampling plan, the next step is to conduct the actual inspection and testing of the incoming materials. This may involve visual inspection, measurement, functional testing, or destructive testing, depending on the nature of the materials. For example, if we are receiving metal parts, we may visually inspect them for any visible defects such as scratches or dents, and also conduct measurements to ensure they meet the required dimensions.During the inspection process, it is important to document all the inspection results and record any non-conformities or deviations from the acceptance criteria. This documentation is crucial for traceability and future reference. For example, if we find that a batch of incoming materials does not meet the required specifications, we need to record this information and communicate it to the supplier for corrective actions.Finally, based on the inspection results, a decision needs to be made regarding the acceptance or rejection of the incoming materials. This decision should be based on the acceptance criteria and any applicable regulations or standards. For example, if a sample fails the inspection, it may lead to the rejection of the entire lot of materials or the implementation of additional corrective actions.中文回答:来料的IQC检验工作计划是检验进货物料的重要环节。

IQC进料检验标准

目 测

MI

卷绕纸芯

不允许有凹陷和影响使用凹陷

目测,测量

目测直尺

MI

端面折皱皱纹

不 允 许

在足够光线下目测

目 测

MA

宽度重量

宽度误差±2mm

重量只允许大不允许小

宽度用直尺测量

重量用磅称称量

直尺磅称

MA

热收缩率

OPP纵向≤5%,横向≤4%

暴筋皱纹鱼眼条纹

不允许有纵向条纹,不允许有暴筋,鱼眼不影响使用,条纹允许轻微少量纵向条纹

检验项目

检验标准

检验方法

检验设备

判定依据

厚 度

PE:0.02-0.025±0.004

>0.025±0.005

CPP:≤0.035±0.5%

>0.035±0.2%

BOPP: ≤0.035±0.5%

>0.035±0.3%

沿薄膜幅宽,每隔4cm为一个测量点,测24点,公差符合要求

0.001mm千分表(电子数显千分尺)

在足够光线下目测

目测

MA

电晕面

电晕面必须标明

目测

目测

MA

2.VMPET VMCPP

检 验 项 目

检 验 标 准

检验方法、设备

判定依据

厚度

PET+5%

CPP+5%

0.001mm千分表(电子数显千分尺)

宽度、长度、重量

宽度+2mm

重量无偏差

直尺、磅称

CR

外 观

收卷平整,无皱纹,表面铝层无损伤,镀铝膜无镀空线,无漏镀,刮伤

CPP 纵≥240%,横≥320%

拉力计测试

包 装

IQC包装材来料检验标准

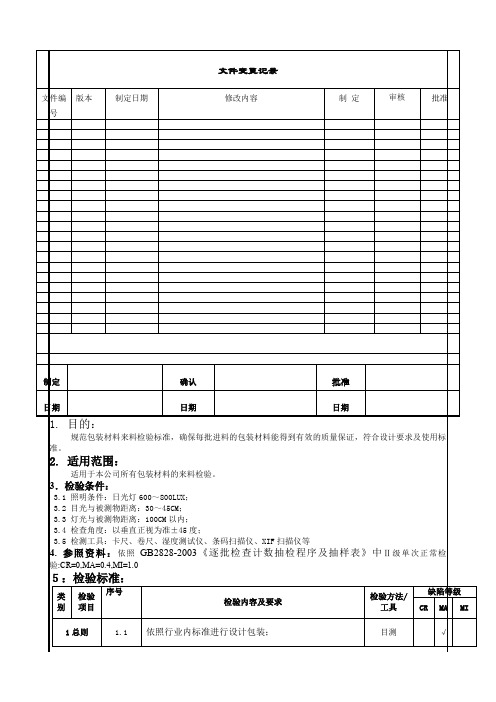

文件变更记录文件编号版本制定日期修改内容制定审核批准制定确认批准日期日期日期1. 目的:规范包装材料来料检验标准,确保每批进料的包装材料能得到有效的质量保证,符合设计要求及使用标准。

2. 适用范围:适用于本公司所有包装材料的来料检验。

3.检验条件:3.1 照明条件:日光灯600~800LUX;3.2 目光与被测物距离:30~45CM;3.3 灯光与被测物距离:100CM以内;3.4 检查角度:以垂直正视为准±45度;3.5 检测工具:卡尺、卷尺、湿度测试仪、条码扫描仪、XIF扫描仪等4. 参照资料:依照GB2828-2003《逐批检查计数抽检程序及抽样表》中Ⅱ级单次正常检验:CR=0,MA=0.4,MI=1.05:检验标准:类别检验项目序号检验内容及要求检验方法/工具缺陷等级CR MA MI 1总则 1.1 依照行业内标准进行设计包装;目测√1.2 来料供应商应为合格供应商。

目测√1.3 标识品号、品名、规格等必须符合规格书或样品。

目测√1.4 包装安全可靠,能有效防止材料损坏。

目测√2白盒/彩盒类外观2.1表面无明显的杂色、混点(黑点、白点)、光油不均匀,边缘切割整齐,无毛边。

目测√2.2 无明显的刮伤,无破损,规格、材质与样板一致。

目测√2.3 彩盒颜色须与样板一致,不可出现明显色差现象。

目测√2.4印刷内容、位置、字体高度、LOGO符合规格书或样品要求,且字迹清晰端正、无重影、漏印、错印、偏位等现象。

目测√结构2.5 纹路方向需与规格书、样板、图纸相符。

目测√2.6接合部位牢固,开口方式、类别必须符合图纸或样品要求。

目测√尺寸2.7 与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√2.8单面压线尺寸、内径尺寸、开口折叠必须符合图纸要求与图纸和样品相符,超出公差时以不影响使用为准。

卷尺√3贴纸类外观3.1表面文字和图案清晰,无切割不整齐、污渍、溢胶、混点(黑点、白点)、错字、漏字、重影、破损,印刷内容、方向、位置与图纸或样板相符。

IQC来料质量控制

IQC来料质量控制引言:IQC(Incoming Quality Control)是一种重要的质量控制方法,用于检验和控制供应商提供的原材料和零部件的质量。

通过对来料进行严格的检测和测试,可以确保生产过程中使用的原材料符合质量要求,以提高最终产品的质量和可靠性。

本文将详细介绍IQC来料质量控制的五个方面。

一、来料检验1.1 来料检验的目的来料检验的主要目的是确保供应商提供的原材料和零部件符合质量要求。

通过对来料进行外观检查、尺寸测量、物理性能测试等多个方面的检验,可以及时发现和排除不合格的产品,以避免对生产过程和最终产品的质量产生负面影响。

1.2 来料检验的方法来料检验可以采用多种方法和工具。

常用的方法包括目视检查、测量仪器的使用、物理性能测试仪器的使用等。

通过合理选择检验方法和工具,可以提高检验的准确性和效率。

1.3 来料检验的标准来料检验的标准是根据产品的质量要求和规范制定的。

通常包括外观缺陷的判定标准、尺寸偏差的容许范围、物理性能的要求等。

供应商提供的原材料和零部件必须符合这些标准,才干被接受并用于生产过程。

二、来料抽样2.1 来料抽样的目的来料抽样是来料检验的重要环节,其目的是通过从供应商提供的批次中抽取一部份样品进行检验,以代表整个批次的质量水平。

通过合理的抽样方法和样品数量,可以有效降低检验成本和提高检验效率。

2.2 来料抽样的方法来料抽样可以采用多种方法,常用的方法包括随机抽样、系统抽样和判定抽样等。

根据不同的情况和需求,选择合适的抽样方法可以确保样品具有代表性,从而准确评估整个批次的质量水平。

2.3 来料抽样的依据来料抽样的依据是统计学原理和质量管理要求。

通过合理选择抽样方案和样品数量,可以在一定的置信水平下对整个批次的质量进行评估。

依据的准确性和合理性直接关系到来料抽样的可靠性和有效性。

三、来料测试3.1 来料测试的目的来料测试是对供应商提供的原材料和零部件进行全面的物理性能和化学成份等方面的测试。

来料检验IQC

(IQC)来料检验一、来料检验的目的为确保公司所纳入之物料的品质符合本公司的产品的品质需求,配合制造部的正常生产运作,减少材料损耗,提升公司产品的品质.二、IQC作业流程图三、作业规范1.IQC收到仓库书面通知《来料报检单》备好相关资料到待检区进行检验.2.来料检查允收水准按《进料检验规范》标准执行.3.IQC依据作业标准,检查来料的外观、尺寸、功能等;并在检验合格的物料包装显眼处贴上合格标识,加盖IQC印章或签名证实合格(卷料合格证贴于内圈).4.IQC当发现来料不合格时需及时汇报班长审核,给课长级以上人员确认批准,知会采购、制造、业务、技术进行不合格物料/产品评审,会签意见后交由质量负责人最终裁决.IQC根据最终裁决结果在包装显眼处贴上相应标识,加盖IQC印章或签名,并于24小时内通知采购及货仓,由采购知会供应商处理.5.若材料或外协回厂货品不合格,IQC须主动跟进,并根据具体情况要求采购及供应商于48小时内回复结果;质量负责人最终裁决或供应商同意楝用之物料,IQC须做好标识, 楝用部门楝用完该批不良料后,需将结果知会IQC,IQC将结果填入《来料检查报告》知会相关部门.四、本公司常用物料的检验:1、1)我司常用五金原材料:SPCC:俗称“冷轧板”,材质属FE(铁),表面没有处理过,易生锈,外观呈灰色。

SGCC:俗称“镀锌锌钢板”也叫GI料,材质属FE(铁),表面层已有镀锌,外观呈银白色。

SECC:俗称“电解板”也称EG料,材质属FE(铁)外观呈灰白色,除切口处外不易生锈。

SUS:俗称“不锈钢”其中有镜面不锈钢与非镜面不锈钢,表面很光滑,有很好的弹性但比较脆,不会生锈。

AL:俗称“铝板”表面呈白色状态,不会生锈会氧化,较软但很脆。

CU:俗称“铜”其中黄铜与紫铜,黄铜表面呈金黄色,较脆,而紫铜表面呈火红色有很好的弹性,比较软,不会生锈,但也会氧化。

SKT:俗称“黑铁”表面呈白灰色,也叫模具钢,很硬,一般用于治具制作。

IQC来料检验指导书

篇一:iqc来料检验作业指导书iqc来料检验作业指导书目的:对iqc品检人员的作业方法及流程进行规范,提高iqc检验作业水平,控制来料不良,提高品质。

1、实用范围:来料进料检验 2、质检步骤(1)来料暂收(2)来料检查(3)物料入库 3、质检要点及规范(1)来料暂收:仓管收到供应商的送货单后根据送货单核对来料:数量,种类及标签内容等无误后送交iqc检验,予以暂收,并签回货单给来料厂商。

(2)来料检查:iqc品检人员收到进料验收单后,依验收单和采购单核对来料与标签内容是否相符,来料规格,种类;是否相符,如不符拒检验,并通知仓管、采购及生管,如符合,则进行下一步检验。

一般先抽查来料的一定比例(以仓库来料质检标准),查看品质情况,再决定入库全检,还是退料。

(3)检查内容:(1)外观:自然光或日光灯下,距离样品30cm目视;(2)尺寸规格:用卡尺/钢尺测量,厚度用卡尺/外径千分尺测量;(3)粘性分别按:gb/t4852-2002、gb/t4851-1998、gb/t2792-1998中方法执行,结果记录于《可靠度测试报告》中;(4)包装完好、标识正确、完整、清晰,环保材料查看是否贴有相应的环保标签,第一批进料时要附sgs报告及物质安全表及客户要求的其它有害物质检测报告;(5)检验合格后贴上合格标签,填写《物料检验表》并通知仓库入库,仓库要按材料类型(环保与实用型)及种类分开放置标示清楚,成品料由iqc人员包装放于待出货区。

以仓库物料质检标准。

(6)物料入库:检查完毕,要提交《原材料进库验货》交上级处理,并对合格暂收物料进行入库登记。

异常物料特《原材料进库验货》批示后,按批示处理。

4、注意事项(1)要保持物料的整洁。

(2)贵重物品及特殊要求物料要逐一检查。

(3)新的物料需给技术开发部确认。

5、异常处理办法物料在检验过程中发现异常,即时向采购及品管主管反映,录求解决方法,尽快处理。

6、不合格品的处理:(1)iqc判定为不合格时,在产品包装外贴上退货/拒收标签,把产品转移到不合格/退货区域,并报品质主管确认签字后,送采购/生管签名后发到供应商,供应商未在2个工作日内回复的报仓库直接作退货处理;如为急料,经品质主管与采购,生管,业务协商后,呈经理审批,按评审意见办理;(2)跟据供应商提供的改善方案,iqc品管员对下批来料改善效果进行确认,并记录结果。

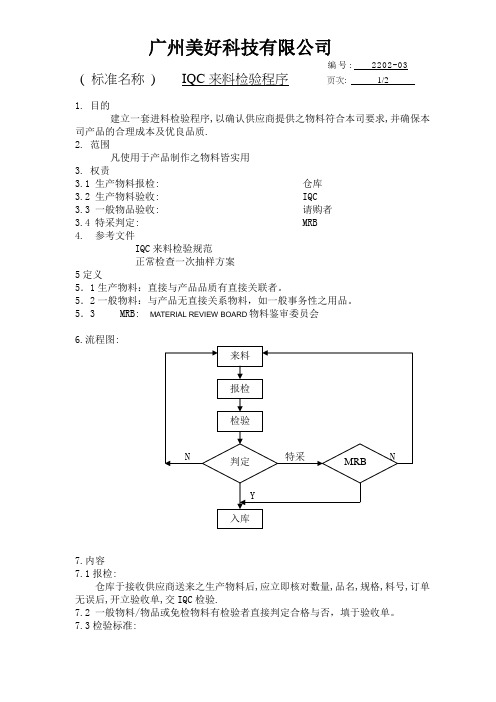

IQC来料检验程序

( 标准名称) IQC来料检验程序页次: 1/21.目的建立一套进料检验程序,以确认供应商提供之物料符合本司要求,并确保本司产品的合理成本及优良品质.2.范围凡使用于产品制作之物料皆实用3.权责3.1 生产物料报检: 仓库3.2 生产物料验收: IQC3.3 一般物品验收: 请购者3.4 特采判定: MRB4. 参考文件IQC来料检验规范正常检查一次抽样方案5定义5.1生产物料:直接与产品品质有直接关联者。

5.2一般物料:与产品无直接关系物料,如一般事务性之用品。

5.3 MRB: MATERIAL REVIEW BOARD物料鉴审委员会6.流程图:7.内容7.1报检:仓库于接收供应商送来之生产物料后,应立即核对数量,品名,规格,料号,订单无误后,开立验收单,交IQC检验.7.2 一般物料/物品或免检物料有检验者直接判定合格与否,填于验收单。

7.3检验标准:( 标准名称) IQC来料检验程序页次: 2/2依各种物料之样品、样品承认书、BOM或进料检验规范进行检验。

7.4检验:依进料检验规范,决定抽样计划,并进行检验。

如IQC因工具或专业能力不足时,可请工程\研发部门或委外进行测试,其测试结论作为IQC的判定依据。

7.5.判定7.5.1合格品贴上合格标签,标签上注明物料名称,进厂日期,供应商,规格,检验者,日期等.7.5.2 不合格品贴上不合格贴签,放置不良品区域.交采购部处理。

7.6 特采如被判定不合格或缺陷物料,而生产需要急用,由采购召集物料鉴审会依据鉴审程序处理.7.7 HSF和ROHS物料须检查供应商是否有贴相应标示。

否则应补贴标签。

7.8物料检验完成后,IQC应填写验收单,判定合格数量与不合格数量,作为入仓和付款依据。

7.9除免检物料外,其他所有生产物料须将检验的结果填写于IQC来料检验报告中,IQC每天/周/月据此统计出IQC报告,将每种物料的来料品质状况和供应商的品质状况反映其中。

8.附件8.1 2102-2-01A 验收单8.2.2202-2-01A IQC来料检验报告8.3 2202-2-02A 合格标签8.4 2202-2-03A 不合格标签8.5 2202-2-04A 样品标签。

IQC来料检验标标准

IQC来料检验标准一看采购订单,二看物料,三看标准,四才检,五出报告一、贴片类1)PCB板检验比例:每批次10片检验方发:目视检验项目:1)PCB丝印是否正确2)焊盘是否氧化3)P CB是否变型2) 电容、电阻、电感抽检比例:5PCS/盘检验方法:测试(万用表、电容表)及目视检验项目:1)检测料件实际数值与料盘标示数值是否相同或在误差范围内2)料件焊盘是否氧化3)料件表面有无断裂4)是否是按BOM要求的允许及供应商品牌。

3) 二极管、三极管、IC抽检比例:5PCS/盘检验方法:测试(测试架)及目视检验项目:1)性能测试(测试架)2)料件焊盘是否氧化3)料件表面有无断裂4)对照样品丝印.(实物)5)是否是按BOM要求4) CPU(2085.2051)检验比例:5PCS/盘检验方法:测试(测试架)检验项目:功能测试,引脚平整度,垂直度良好,无氧化5)按键、拨动开关、拨轮址抽检比例:每批号抽检5%(总数小于20PCS)检验方法:目视、高温测试(高温箱)及制具测试检验项目:1)焊盘是否氧化2)料件是否手感良好(高温前后)3)料件是否100%可以触发(老化220度、10分钟后,制具测试)6) 贴片USB接头检验比例:每批次10pcs检验方法:目视检验项目:1)焊盘有无氧化2)金手指折弯处是否有明显压痕3)定位柱是否正确4)焊盘引脚平整度是否良好二、手焊类:1)排线、晶振、免检注:如以上物料在生产中出现品质问题则针对问题点连续五批抽检、直至连续三批没有问题方可恢复免检。

2)电池(充电电池)抽检比例:每批号3%检验项目:1)尺寸、(a物料规格,b实际装机)2)电压大于3.7V3)电池充放电时间(按实际情况检测)4) 电池容量3)背光源抽检比例:每包2%(总数小于5PCS)检验项目:1)尺寸(料件使用规格)2)表面有无异物、污垢锡纸折弯是否过长3)发光是否艳丽光亮,七彩是否缺色偏色4)OLED抽检比例:10%检验方法:性能测试,目视检验项目:1)有无缺画、多画、偏暗、偏亮、偏色(测试架检验)2)有无划伤、压伤、焊盘有无氧化5)USB接头抽检比例:每批号2%(总数小于5PCS)检验方法:目视检验项目:1)焊盘有无氧化2)金手指折弯处是否有明显压痕3)尺寸宽12mm±0.30,高4.5mm±0.3,戴帽检查4)用USB线与USB接头进行试插,看是否合适6)耳机扦座:抽检比例:每批号2%检验方法:目视,组装检验项目:1)焊脚有无氧化,缺少,塑皎破裂2)插耳机10次看有无松动,接触不良等现象7)正负极检验比例:每批号10pcs.检验方法:目视实组检验项目:1)有无氧化和镀金不良2)确认是否与样品一致(圈数,软硬度)3)实组后电池是否松动8)LCM抽检比例:每批号:10%检验项目:1)有无缺画,多画2)有无屏划伤,压伤,焊盘有无氧化9)FM模块抽检比例:每批号10%检测项目:1)模块主IC是否按采购订单送货(检查型号规格)2)能自动收台,收台后有无杂音三、装配料1)机壳(塑胶、五金)抽检比例:每批号5%(实组二套)检验方法:目视,实组(装机芯)检验项目:1)外观:看有无划伤,掉油,色差,尘点,氧化不良2)有无变色、断字、漏字、印反(客户特殊丝印由销售部签样确认,IQC一定要用胶带粘扯看)3)实组2套检验缝隙(装配组配合)2)电镀件抽检比例:每批号5%(实组2套)检验方法:目视,实组检验项目:1)外观:有无划伤,漏电度,电度不良,绝缘油多。

来料检验(IQC)管理

对供应商提供的物料(或零部件),按规定进行检验,将合格品允许入库,对不合格品采取退货、选别检查、特采的处置;负责跟踪不良,监督快阻镝舞w。

改善对策,防止再次发生,实现“不接收不良”。

(1)检验方式

①全检:针对数量少的来料;重要性能的来料;品质不稳定的来料;单价高的贵重物品等。

②抽检:针对数量多、经常性物料;品质较为稳定的来料。

③免检:市场上易买人的标准件;通过公司认定的免检供应商;或按公司抽检规定连续多个批量合格,而暂时免检。

(2)检验状态的标示及不合格批量处置

在工序的接收、交付中,必须确保,电镀设备只有通过了规定的检验或试验,才能供应商的来料入库。

为了避免误用、误处理,检验部门必须明确规定检查前、杉查中、检查后的来料标示方法。

①区域的划分:等待检查区、等待入库区、不台格品区、选别修理区。

②颜色的区分:

a.来料和工序制造的不良,全公司采用统一的红色表示为不良品;

b.绿色为良品区;

c.黄色为等待人库区;

d.白色为待检区。

(3)来料不良的发生途径

①来料批量检查时发现的不良品。

②来料批量检查合格,但在制造使用时发现的不良品。

③完成品抽查时发现的不良品。

④最终顾客使用时发现的不良品。

(4)来料检查部门管理项目

(5)更多电镀设备,详见。

IQC来料检验流程

精心整理

IQC 来料检验流程

IQC 即来料质量控制,主要是对原料进行控制,包括来料质量检验,不良原料处理等。

为了规范所有物料来料检验、来料异常处理流程,确保使用合格的物料生产出合格产品,下面我们针对IQC 来料检验的流程进行介绍。

IQC 相关工作职责

???? IQC 12a)b)IQC 验,并对物料状态进行明确标示,如“待检品”、“已检品”、“不合格品”等;

c)IQC 检验完成后,将检验结果记入《IQC 日常检验报表》,经生产主管确认后将检验结果信息交质检部,并填写《报检单》送质检部报检;

精心整理

3、质检部根据IQC 提供的《IQC 日常检验报表》及《进货检验指导书》进行抽样检验,并对物料进行如下判定,将判定结果传达生产部仓管:

a)合格:经质检部抽检后判定为合格的物料,质检员在《IQC 日常检验报表》上勾选“常规入库”并通知原料仓将合格物料入库;

b)让步接收:经质检部检验发现有不符合但不影响使用,且经部门主管及生产主管商议后判定为“让步接收”,检验员在《IQC 日常检验报表》上勾选“让c)d) IQC。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

范围

(N)

样本量

(n)

接收质量限(AQL)

严重不合格品

轻微不合格品

1.0

2.5

Ac

Re

Ac

Re

51~150

20

0

1

1

2

151~500

50

1

2

3

4

501~1200

80

2

3

5

6

1201~3200

125

3

4

7

8

3201~10000

200

5

6

10

11

10001~35000

315

7

8

14

15

7.特殊情况处理

一、检验方案设计说明

1.ABS、PC塑料等材料不采用GB/T2828.1-2003进行抽样检验。对这些材料,只抽取少量样品进行检验,根据检验结果作出判断。

2.对某些材料,采用试做的方法进行检验。

3.对连续供货,工艺条件成熟,产品质量稳定的供应商所提供的产品,用GB/T2828.1规定的抽样方案进行检验。

4.检验项目及要求详见相关的检验作业指导书。

二、检验方案设计

1塑料类材料检验方案

抽1~5包进行外观检查:[Ac,Re]=[0,1]。

通知注塑车间试作1~5包,抽5只进行检查:[Ac,Re]=[0,1]。

2.铜枝类检验方案

2.1抽3~5箱,每箱抽一枝,如有1枝不合格,则判整批不合格,即:

[Ac,Re]=[0,1]。

(6)检验水平IL:一般检验水平Ⅱ。

(7)接收质量限AQL:

①严重不合格品AQL=0.65;

②轻微不合格品AQL=1.5。

(8)抽样方案类型:正常检验一次抽样方案。

5.3抽样检验方案

(1)抽样检验方案见表2。

(2)表2中对批量51≤N≤280的情况作了特别处理。规定批量51≤N≤280时,抽取样本量n=32,相应判断标准为:

200

3

4

7

8

10001~35000

315

5

6

10

11

6.其他材料检验方案

6.1检验方案设计说明

(1)来料数量N≤50,采用100%检验,合格者入仓,不合格者作退货处理;来料数量N≥51时,采用GB/T2828.1-2003进行抽样检验。

(2)考虑到材料供应的时断时续,所以只使用GB/T2828.1-2003中的正常检验一次抽样方案。

6.2抽样方案设计因素

(1)检验项目及要求:详见相关的检验作业指导书。

(2)不合格品分类:

①严重不合格品

有一个或一个以上严重不合格,也可能还有轻微不合格的单位产品,称为严重不合格品。

②轻微不合格品

有一个或一个以上轻微不合格,但不包含严重不合格的单位产品,称为轻微不合格品。

不合格分类见表3。

表3其他类材料不合格分类

……

……

……

(3)检验方式:计件(不合格品百分数检验)

(4)检验方法:详见相关的检验作业指导书。

(5)批量范围:来料数量N>35000时,可拆分成多批处理。要保证每批数量N≤35000。

(6)检验水平IL:一般检验水平Ⅱ。

(7)接收质量限AQL:

①严重不合格品AQL=1.0;

②轻微不合格品AQL=2.5。

轻微不合格

备注

◆参数、尺寸不符合要求;

◆功能失效;

◆氧化不能上锡;

◆开路、短路、无丝印、缺脚、严重破裂。

◆零件标记、符号不清晰;

◆轻微脱色。

(3)检验方式:计件(不合格品百分数检验)

(4)检验方法:详见相关的检验作业指导书。

(5)批量范围:来料数量N>35000时,可拆分成多批处理。要保证每批数量N≤35000。

2.2如果来料是散装而非分箱包装,则每批抽5枝,如其中有1枝不合格,则判整批不合格。即:[Ac,Re]=[0,1]。

3.冷板类材料检验方案

冷板类材料用试料的方法检查,通知冲压车间试用1小块,如不合格,则作整批退货处理。

4.生产辅料检验方案

助焊剂、松香、焊锡、热熔胶等生产辅料用小量试做的方式进行检查,试做由IQC工程师、生产部协助进行,试做时不合格,则整批退货。

在抽检不合格,而生产又紧急的情况下,可按IQC主管的要求,由抽检转为100%检验。

8.特殊的检验方案

特殊的检验方案见相关的作业指导书。

◆缺丝印、错丝印和颜色;

◆丝印字体、符号不能清楚辨别;

◆破裂、损伤、塞孔、断柱、变形影响外观和装配;

◆披锋、手触有尖锐刮手感觉,在1m距离外目测可见;

◆在60mm距离外目测可见到刮痕、缩水、发白、气纹。

◆不影响装配及外观的轻微损裂;

◆在30mm距离外目测不察觉的外观性问题

机械组合件

◆参数、尺寸不符合要求;

严重不合格品:[Ac,Re]=[0,1];

轻微不合格品:[Ac,Re]=[1,2]。

表2电子类材料进料检查抽样方案

批量

范围

(N)

样本量

(n)

接收质量限(AQL)

严重不合格品

轻微不合格品

0.65

1.5

Ac

Re

Ac

Re

51~280

32

0

1

1

2

281~1200

80

1

2

3

4

1201~3200

125

2

3

5

6

3201~10000

◆功能失效;

◆缺零件和错零件;

◆零件变形影响功能和外观;

◆金属件锈蚀。

◆丝印不良不影响外观;

◆轻微污迹不影响功能。

包装材料

◆包装材料的字体、图案、颜色错误。

◆在离眼30cm距离处作外观检查,立即发现的外观缺陷,如文字、图案模糊,污迹,等等。

◆在离眼30cm距离处作外观检查,4-5秒才发现的外观缺陷,如文字、图案模糊,等等。

物资类别

严重不合格

轻微不合格

备注

金属件

◆尺寸不符合图纸和样板要求;

◆尖锐刮手的披锋;

◆外层电镀、油漆剥落影响焊接(上锡不良);

◆变形影响装配。

◆生锈情况在60mm距离外目测可见。

◆轻微凹痕不造成尖角;

◆外层电镀、油漆剥落不影响上锡及外观;

◆轻微生锈,在30mm距离外目测不察觉。

塑料件

◆尺寸不符合图纸和样板要求;

(1)检验项目及要求:详见相关的检验作业指导书。

(2)不合格品分类:

①严重不合格品

有一个或一个以上严重不合格,也可能还有轻微不合格的单位产品,称为严重不合格品。

②轻微不合格品

有一个或一个以上轻微不合格,但不包含严重不合格的单位产品,称为轻微不合格品。

不合格分类见表1。

表1电子类材料不合格分类

严重不合格

5.电子类材料检验方案

5.1检验方案设计说明

(1)来料数量N≤50,采用100%检验,合格者入仓,不合格者作退货处理;来料数量N≥51时,采用GB/T2828.1-2003进行抽样检验。

(2)考虑到材料供应的时断时续,所以只使用GB/T2828.1-2003中的正常检验一次抽样方案。

5.2抽样方案设计因素

(8)抽样方案类型:正常检验一次抽样方案。

6.3抽样检验方案

(1)抽样检验方案见表4。

(2)表4中对批量51≤N≤150的情况作了特别处理。规定批量51≤N≤150时,抽取样本量n=20,相应判断标准为:

严重不合格品:[Ac,Re]=[0,1];

轻微不合格品:[Ac,Re]=[