数控弯管机培训的讲义共21页文档

数控折弯机培训教程.pdf

功能键

参数说明

• 上模 • 下模

UP=选择的上模号 UN=选择的下模号

上下模具的选择

• 模具的选择是数控折弯机的关键点。理论上讲上 模的角度要小于下模的角度,否则上模会将下模 压溃。但在实际操作选择中要注意两点:

数控折弯机培训教程

2010 8 23

目录

绪论(数控折弯机的工作原理及组成) 第一章 数控系统的面板介绍 第二章 数控系统的四种工作方式 第三章 操作概览和一般介绍 第四章 数控折弯机安全操作规程 第五章 数控折弯机的维护 附录(产品及模具选择)

停止菜单程序

启动键 停止键

1 2 3

5 4

1. 2. 3. 4. 5.

第二章数控系统的四种工作方 式

手动方式

在该方式下可以编辑单个折弯的所有参数,数控系统被启动 后,将检测所有参数,后挡料将到编程位置。

编程方式

通过按下菜单数字键和回车键选择编程

• 1+回车键 在屏幕上画产品图并计算折弯工步 ,图形编程。 • 2+回车键 编辑已有的产品图形并计算折弯工步,图形编程。 • 3+回车键 编辑一个新的程序,数据编程。 • 4+回车键 编辑一个已有的程序,数据编程。 • 5+回车键 从产品库中选择一个程序。 • 6+回车键 从软盘上读写程序,软盘可插入系统后面驱动中。 • 7+回车键 上模尺寸编程。 • 8+回车键 下模尺寸编程。 • 9+回车键 机床上部外形编程。 • 10+回车键 机床工作台尺寸编程。 • 11+回车键 机床常量参数编程。 • 12+回车键 从软盘读写模具参数,机床外形及机床参数。

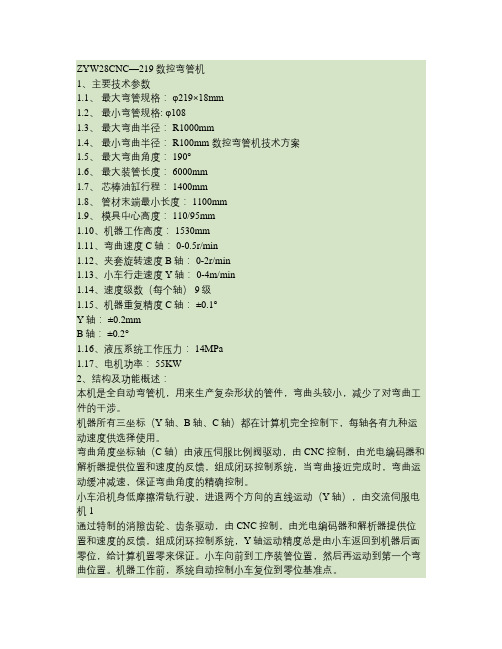

28CNC数控弯管机(精)

ZYW28CNC—219数控弯管机1、主要技术参数1.1、最大弯管规格:φ219×18mm1.2、最小弯管规格: φ1081.3、最大弯曲半径: R1000mm1.4、最小弯曲半径: R100mm 数控弯管机技术方案1.5、最大弯曲角度: 190°1.6、最大装管长度: 6000mm1.7、芯棒油缸行程: 1400mm1.8、管材末端最小长度: 1100mm1.9、模具中心高度: 110/95mm1.10、机器工作高度: 1530mm1.11、弯曲速度C轴: 0-0.5r/min1.12、夹套旋转速度B轴: 0-2r/min1.13、小车行走速度Y轴: 0-4m/min1.14、速度级数(每个轴) 9级1.15、机器重复精度 C轴: ±0.1°Y轴: ±0.2mmB轴: ±0.2°1.16、液压系统工作压力: 14MPa1.17、电机功率: 55KW2、结构及功能概述:本机是全自动弯管机,用来生产复杂形状的管件,弯曲头较小,减少了对弯曲工件的干涉。

机器所有三坐标(Y轴、B轴、C轴)都在计算机完全控制下,每轴各有九种运动速度供选择使用。

弯曲角度坐标轴(C轴)由液压伺服比例阀驱动,由CNC控制,由光电编码器和解析器提供位置和速度的反馈,组成闭环控制系统,当弯曲接近完成时,弯曲运动缓冲减速,保证弯曲角度的精确控制。

小车沿机身低摩擦滑轨行驶,进退两个方向的直线运动(Y轴),由交流伺服电机 1通过特制的消隙齿轮、齿条驱动,由CNC控制,由光电编码器和解析器提供位置和速度的反馈,组成闭环控制系统,Y轴运动精度总是由小车返回到机器后面零位,给计算机置零来保证。

小车向前到工序装管位置,然后再运动到第一个弯曲位置。

机器工作前,系统自动控制小车复位到零位基准点。

弯曲平面回转角度坐标轴(B轴),由交流伺服电机通过一对齿轮驱动,由CNC 控制,由光电编码器和解析器提供位置和速度的反馈,组成闭环控制系统,保证弯曲平面回转角度的控制。

ICM 数控弯管机说明书V

数控弯管机操作手册(V1.0)目录第1章系统配置及安装 (1)1.1配置及说明 (1)1.2安装及位置图 (1)1.3.1一般规格 (3)1.3.2功能/性能规格 (4)1.3.3数字输入输出规格 (4)第2章按键说明 (6)2.1操作面板按键位置图(见图2-1) (6)2.2页面选择键 (6)2.3数字键 (7)2.4游标及系统功能键 (7)2.5机器操作模式 (7)2.6手动操作键 (8)第3章弯管机控制器的调试与设定 (10)3.1安装时的注意事项 (10)3.2调试参考 (10)3.3输入数据方法 (10)3.4页面操作说明 (11)3.4.1机器监视画面 (11)3.4.3输入输出检测 (19)3.4.4报警记录 (20)3.4.5机械参数(密码参数) (20)第四章系统连接 (26)4.1接线图 (26)4.2报警原因及排除 (30)注意事项1:设计注意事项危险外部电源发生异常,弯管机控制器发生故障时,为了使整个系统安全工作,请务必在弯管机控制器的外部设置安全电路。

由于输出单元的继电器,晶体管故障,会出现输出无法控制的状况。

为使机器能安全运行,对于与重大事故相关的输出信号,请设计外部电路保护机构。

2:安装时的注意事项注意本系统在一般规格环境中使用。

请勿在下列场所使用:有灰尘,油烟,异点性尘埃,腐蚀性气体,可燃性气体,暴露于高温,结露,风雨的场所。

电击,火灾,误操作也会造成产品损坏。

在进行螺丝孔或导线加工时,不要使铁屑或电线头落入控制器内,否则有可能引起火灾,故障,误操作等。

3:布线时的注意事项危险必须把外部电源全部切断后,才能进行安装、接线等操作,否则会引起触电或产品损坏。

在安装、布线等工作结束后通电、运行时,必须装上端子盖板,以免引起触电。

注意请按照本手册记载的内容对专用接线端进行AC电源的接线。

如果把AC电源接入直流输入输出端子,会烧坏弯管机控制器。

请不要用外部电源对基本单元供电,对空端子请勿从外部布线,否则会损坏产品。

数控编程基础知识专业培训ppt(共58页)

编程自动化是当今的趋势!

第一节 数控编程的内容与方法

二、手工编程的内容和步骤

图纸工艺分析

这一步与普通机床加工零件时 的工艺分析相同,即在对图纸 进行工艺分析的基础上,选定 机床、刀具与夹具;确定零件 加工的工艺线路、工步顺序及 切削用量等工艺参数等。

立铣床坐标系

卧铣床坐标系

车床坐标系

+X +Z

+Z

+Y

+X

4、A、B、C轴 回转进给运动坐标

用右手螺旋法则确定 5、附加坐标

主坐标或第一坐标系:X、Y、Z 第二组附加坐标:U、V、W 第三组附加坐标:P、Q、R

(三)数控机床的两种坐标系

1、机床坐标系(机械坐标系)

数控车床坐标系的原点 数控铣床坐标系的原点

零件图纸

图纸工艺分析

计算运动轨迹

修

程序编制

改

制备控制介质

校验和试切

错误

第一节 数控编程的内容与方法

计算运动轨迹

根据零件图纸上尺寸及工艺线路 的要求,在选定的坐标系内计 算零件轮廓和刀具运动轨迹的 坐标值,并且按NC机床的规定 编程单位(脉冲当量)换算为 相应的数字量,以这些坐标值

作为编程尺寸。

G54~ G59 11 偏 置

*G90

英制单位

G65

02

公制单位

G66

回 参 考 点 检 查 G67

00 简 单 宏 调 用 宏指令调用

12 宏调用取消

G91 G92 * G98

06 回 参 考 点 参考点返回

G71

车 外 圆 复 合 循 环 G99

数控实训培训资料(doc 45页)

数控实训培训资料(doc 45页)Xx大学题目名称数控技术实训2014级机械设计制造及其自动化专业班级学生姓名学号指导教师数控技术实训任务书14机制本 专业 第三组学生姓名:专业班级: 14机制本指导教师:一、实训课题:数控技术实训二、实训工作日:自2017年12月11日至2017年12月24日三、实训进行地点:CAD/CAM JD205/206、金工实习工厂仿真及上机床实训实验时间安排由指导教师通知。

四、实训任务要求:为了使同学们具备编制数控机床加工工艺规程的能力;具备选择工艺参数、编制数控机床加工程序的能力;具备操纵、调试数控机床的能力;实训要求如下:1.必须独立完成实训,先进行程序编制工作,然后在数控仿真计算机实验室上机模拟,每位学生所编程序必须在微机上调试通过,然后进行加工实践;2. 实训完成后每人上交一份总结报告。

必须包含1)计算机绘制图纸,根据零件图样要求、毛坯情况,确定工艺方案及加工路线(附:数控加工工序卡和数控加工走刀路线图),计算走刀轨迹的基点坐标值(附:轨迹基点的坐标计算值列表)(2)选择刀具,计算确定切削用量(附:数控加工刀具卡)3)确定工件坐标系、对刀点和换刀点(4)编制数控加工程序单(6)附打印的模拟结果(7)实训心得等内容;3.每组数控车床、数控铣床各一题,设计任务技术图纸如A、B;4.实训的时间为2周,同学们要抓紧时间,做到秩序井然、按时完成任务;5.凡不符合上述要求的必须重做。

五、课程设计题图:A课题:如图所示螺纹特形轴,生产纲领为小批量,毛坯为φ40mm×100mm棒材,材料为45号钢。

数控车削前毛坯已粗车端面、钻好中心孔。

外圆车刀粗精加工外圆,切槽刀切槽,外圆螺纹车刀加工螺纹,螺距2mm。

(先做工艺,编程,仿真然后上机床操作)B课题:毛坯为100㎜×100㎜×40㎜板材,生产纲领为小批量,要求加工出如图所示的轮廓及φ6㎜的孔。

工件材料为40G r,正火:HB129-229。

数控弯管机操作指导书

设备操作指导书一.设备名称:数控弯管机二.设备操作前的基本点检1)电压标准(380V±10%)2)液压油的油表指数应在合理的区间3)启动液压马达,检查液压表的读数是否在3.5±3Mpa之间4)启动空压机,把数控弯管机的气压压力调为3.5±0. 3Mpa(注:当空气压力≤2.7 Mpa时,机器会自动报警。

)5)把机器调为手动状态,检查每一个按钮和机器的基本功能是否完好(Y、B、C、夹模、导模、机头的上下、左右及穿心)三.模具的安装与调试。

1)首先应该确定生产的管件是否需要穿心(≤φ12的管件一般不要穿心)2)如果需要穿心,则应先安装穿心,后装束管夹上的夹具。

3)在安装穿心时应使穿心的最前端超出轮模中心2—3mm,这样较容易调整弯管处的“饱和”度。

4)安装轮模时应确定轮模的大小和外形,以免安装不当造成模具的损坏,(一般情况下双层轮模需要松开上面和下面的两个螺栓,因为双层模具在设计上面不同于单层模具,它为了避免模具撞裂,所以在下面多了一个椎体,当把下面的那个螺栓松开时,上面就会有一个与之相连的椎体出来。

这两个椎体的大小是相同的。

)单层模具只要松开和锁紧上面的螺栓,双层模具则要松开和锁紧下面的螺栓。

5)调整夹模时,先把夹模安装在机头固定的夹模点,取一个和要加工管件管径一样的直管废料,套入穿心(有穿心的情况下,没有则不要)松开夹模后面的螺栓,使夹模向后移动5-10mm左右,然后稍微锁住,手动按住夹紧按钮,直到夹模不再动为止,松开螺栓,顺时针拧动,直到夹模与轮模之间的管件只可以轻微的晃动后,再拧紧1/4圈即可。

6)导模调整前,把其放在固定的燕尾槽中,松开导模后面的螺栓,使其向后移动5-10mm左右,然后稍微锁住,用与模具相同规格的管件套入穿心(有穿心的情况下,若没有则直接放在模具的半圆槽中即可)手动按住导模的前进按钮,直到导模不再动为止,用左手按住离轮模较远的那一端,右手水平晃动管件,使管件在导模和轮模间有1mm左右的间隙即可。

培训课件数控编程(全).ppt

.精品课件.

43

第四节 车削固定循环

2.台阶切削循环 (G94)

1) 格式 平台阶切削循环: G94 X(U)___Z(W)___F___ ; 锥台阶切削循环: G94 X(U)___Z(W)___R___ F___ ;

.精品课件.

44

第四节 车削固定循环

.精品课件.

45

第四节 车削固定循环

3.4.2 多重固定循环

.精品课件.

11

基础

程序结构和程序段格式

1.1.程序结构

O1001 M03 S600;

程序开始符 程序名

T0101 G00 X50. Z2.

程序主体

…… G00 X100 Z100

程序结束指令

M30 %

程序结束符

.精品课件.

12

基础

1.2 程序指令字 1. 顺序字 N 1)作用 (1)对程序的校对和检索修改; (2)可直观地检查程序; (3)条件转向的目标。

.精品课件.

6

基础

.精品课件.

7

基础

机床坐标轴的确定

1.先确定Z轴。以平行于机床主轴的刀具运动坐标为Z 轴,若没有主轴,则规定垂直于工件装夹表面的坐标轴 为Z轴。Z轴正方向是使刀具远离工件的方向。

2. 再确定X轴。X轴为水平方向且垂直于Z轴并平行于工 件的装夹面。正方向也是使刀具远离工件的方向。

.精品课件.

26

第二节 数控车床的基本指令

3.2.2 编程例题

例1

4

3

X

2

1

Φ40 Φ20

Z 30

50

坐标: O(45,5) 1 (20,0) 2 (20,-20) 3 (40,-20) 4 (40,-50)

数控弯管机培训课件

5、靠模、半靠模机构 由电磁阀驱动气缸动作。 型号:φ40×35+15

靠模:主要是在弯管时起到靠住管,防止管件回弹的作用。 半靠模:主要是在拉料或送料过程中起到加工料往下掉的作用。

6、芯轴进退机构

由电磁阀驱动气缸动作。芯轴进:主要是在弯管时,保证弯出的管子的弯扁率 型号: 100×10

芯轴进:主要是在弯管时,保证弯出的管子的弯扁率。 芯轴退:在管子折弯后,送料时减阻力的作用。

七、保养 维护 1 .每日保养:

a、运行导轨必须保持干净,每日注黄油一次。 b、滚珠丝杠必须保持干净,每日注黄油一次。 c、靠模座前后活动部分,每日擦抹上油一次。 d、夹模座上下活动部分,每日擦抹上油一次。 e、运行部分的机械部件,需保持干净、整洁,清除一切可能影响运行的杂物。

2、定期维护:

a、靠模座每周注黄油一次。 b、夹模座每周注黄油一次。 c、料夹旋转座每周注黄油一次。 d、轴芯每周注黄油一次。

•设备各部分的零部件根据实际工作状况、工作环境而进行必要的表面处理,如电镀、发黑、淬火、渗碳、 静电喷涂等,以满足部件具有足够的强度及表面功能。

•圆模为整体模具;夹模、导模、圆模、芯棒头等模具的表面硬度不低于HRC50,各种模具的更换操作简单 、方便,同时符合管件加工工艺要求。

送料机构采用行星减速机驱动钢丝同步带传动,直线轴承采用进口高

3 .管料跑出模沟外,夹管时易夹扁管料

原因分析:

•

圆模与夹模,圆模与靠模之间间隙过大,或高低不合适。

•

芯杆、夹爪、圆模是否在同一中心线上。

排除方法:

•

调节夹模,或靠模之调距螺钉,使之达到正常。

•

调整小车、尾座及圆模的中心,使其保持一至。

4 . 弯管内测出现皱折源自原因分析:•芯杆位置靠后。

数控折弯机培训教程-(含多款)

数控折弯机培训教程一、引言数控折弯机作为现代制造业中不可或缺的设备之一,具有自动化程度高、加工精度高、生产效率高等优点。

为了更好地发挥数控折弯机的性能,提高操作人员的技能水平,本教程旨在为广大操作人员提供一套全面、系统的培训方案,使操作人员能够熟练掌握数控折弯机的操作技能,确保生产安全和加工质量。

二、数控折弯机概述1.数控折弯机的基本构成数控折弯机主要由机身、工作台、折弯梁、液压系统、电气控制系统等组成。

机身是整个设备的骨架,支撑着其他部件;工作台用于放置待加工的板材;折弯梁通过液压系统实现上下运动,对板材进行折弯;电气控制系统负责对整个设备进行监控和操作。

2.数控折弯机的工作原理数控折弯机的工作原理是利用液压系统产生的压力,使折弯梁对板材施加一定的力,从而实现板材的折弯。

在操作过程中,操作人员通过电气控制系统输入指令,控制折弯梁的运动轨迹和速度,完成各种折弯工艺。

3.数控折弯机的分类根据折弯梁的形状,数控折弯机可分为V型、U型和C型等几种类型。

V型数控折弯机适用于较薄的板材折弯;U型数控折弯机适用于较厚的板材折弯;C型数控折弯机适用于多种板材的折弯。

三、数控折弯机的操作流程1.开机准备(1)检查设备周围环境,确保无杂物、油污等影响设备运行的因素。

(2)检查液压油、冷却液等是否充足,不足时及时补充。

(3)检查电气控制系统是否正常,接通电源,启动设备。

2.编程与调试(1)根据加工图纸,输入板材尺寸、折弯角度等参数。

(2)选择合适的折弯速度、压力等参数。

(3)调试折弯梁的运动轨迹,确保符合加工要求。

3.加工操作(1)将待加工板材放置在工作台上,调整位置,使板材与折弯梁对齐。

(2)操作电气控制系统,启动折弯梁,开始折弯。

(3)在折弯过程中,随时观察板材的折弯情况,如有异常,立即停机检查。

4.关机与维护(1)完成加工后,将折弯梁归位,关闭设备电源。

(2)清理工作台和设备周围的杂物、油污。

(3)定期对设备进行保养和维护,确保设备正常运行。

数控折弯机安全操作培训演示幻灯片共30页

51、没有哪个社会可以制订一部永远 适用的 宪法, 甚至一 条永远 适用的 法律。 ——杰 斐逊 52、法律源于人的自卫本能。——英 格索尔

53、人们通常会发现,法律就是这样 一种的 网,触 犯法律 的人, 小的可 以穿网 而过, 大的可 以破网 而出, 只有中 等的才 会坠入 网中。 ——申 斯通 54、法律就是法律它是一座雄伟的大 夏,庇 护着我 们大家 ;它的 每一块 砖石都 垒在另 一块砖 石上。 ——高 尔斯华 绥 55、今天的法律未必明天仍是法律。 ——罗·伯顿

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

ቤተ መጻሕፍቲ ባይዱ

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

40、学而不思则罔,思而不学则殆。——孔子

最新数控折弯机培训教程

最新数控折弯机培训教程一、教学内容本节课我们将学习最新数控折弯机的操作教程。

教材的章节主要包括:数控折弯机的基本概念、结构与原理、操作界面及功能、编程与操作、故障诊断与维修等。

二、教学目标1. 学生能够理解数控折弯机的基本概念和结构原理。

2. 学生能够熟练操作数控折弯机,进行编程和操作。

3. 学生能够诊断和解决数控折弯机的一些常见故障。

三、教学难点与重点重点:数控折弯机的基本概念、结构与原理,操作界面及功能,编程与操作。

难点:故障诊断与维修的方法和技巧。

四、教具与学具准备教具:数控折弯机一台,操作手册一本,教学PPT。

学具:笔记本电脑,学习资料,操作练习题。

五、教学过程1. 实践情景引入:介绍数控折弯机在现代制造业中的应用,激发学生的学习兴趣。

2. 理论讲解:讲解数控折弯机的基本概念、结构与原理,操作界面及功能,编程与操作。

3. 实操演示:演示如何操作数控折弯机,进行编程和操作。

4. 随堂练习:学生分组进行实操练习,巩固所学知识。

5. 故障诊断与维修:讲解故障诊断与维修的方法和技巧,学生进行实操练习。

六、板书设计板书内容主要包括:数控折弯机的基本概念、结构与原理,操作界面及功能,编程与操作,故障诊断与维修。

七、作业设计1. 请简述数控折弯机的基本概念和结构原理。

答案:数控折弯机是一种采用数控系统进行控制的折弯设备,通过对金属板材进行折弯加工,实现各种形状的制造。

数控折弯机的结构主要包括折弯机本体、数控系统、伺服电机、液压系统等。

2. 请介绍数控折弯机的操作界面及功能。

答案:数控折弯机的操作界面主要包括操作面板、显示器、按键等,功能包括折弯角度设置、模具选择、程序编辑与执行、参数设置等。

3. 请解释数控折弯机的编程与操作。

答案:数控折弯机的编程是通过编写加工程序,设定折弯角度、模具选择、速度等参数,实现对板材的自动折弯加工。

操作主要包括开机、设定参数、选择模具、执行程序、关机等步骤。

八、课后反思及拓展延伸本节课学生掌握了数控折弯机的基本操作,但在故障诊断与维修方面还需加强练习和理论学习。

弯管机指令培训

11号指令CODE 11:运动方式3 Servo MovementType3

送料轴、旋转轴、弯曲轴 运动(绝对坐标) 数据1-1设置送料速度,数据1-2设置送料长度, 数据2-1设置旋转速度,数据2-2设置旋转角度, 数据3-1设置弯曲速度,数据3-2设置弯曲角度。 Feeding Axis / Rotate Axis / Bending Axis Movement(Absolute Coordinate) Data 1-1:Feeding Axis Speed Data 1-2:Feeding Axis Feeding Length Data 2-1:Rotate Axis Speed Data 2-2:Rotate Axis Rotate Angle Data 3-1:Bend Axis Speed Data 3-2:Bend Axis Bending Angle

Clcle Execute Bend Data: Data 1-1:Cycle Times, Data 2-1:Start Bend Number, Data 3-1: End Bend Number

16号指令CODE 16:暂停指令 Pause Instruction

数据1-2设置暂停时间,单位:秒。如时间=0秒,则需要重新按下启动按钮方 可继续动作

数控弯管机指令

佛山市南海新锐机电设备有限公司

一、弯管机数据执行顺序

Excute sequence

按启动按钮回到待料点 → 人工上料→按启动按钮→执行 准备程序→执行各弯的动作程序→本次弯管完毕

Waiting Data,Preparative Data,Bending Data,Finish!

二、动作代码格式 Action Code Format

YXGWK系列弯管机培训资料

• 十一、将工件插入压弯机构,同时调整机床左侧的“顶料杆”位置, 同时按控制面板上的“自动启动”及“复位”按钮,机床滑块向右运 行,执行“上料”动作,待到达“后位”开关上方后,开始自动工进 弯料。弯料结束后,将弯好的管材卸下,同时装入第二根管材,开始 下一个工件的弯制。

械、液压与计算机操作方法、机床常见问题的简易处理方法、全套电气信号检测

与故障判断方法、液压常见问题检测流程、液压密封件更换方法、伺服法的养护

与清洗;

•

本次培训主要内容为弯管机的基本操作和模型编制方法,主要针对弯管机操

作者,请工人师傅们认真做好相关笔记,谢谢!

第一章:YXGWK系列弯管机基本操作流程

• 一、手动信号判断

• 手动信号判断之前,请先做好如下确认工作:

• 1.主机强电箱内电源开启,位于强电箱中部的24V电源工作正常。

• 2.强电箱到控制柜连接的“机床I”“机床II”“机床III”(二维设备无 “机床III”)航空插头是否连接到位,Y、Z伺服电源是否插牢,Y、Z 控制箱电源是否插牢;

溢流阀调节不准确

调节溢流阀,溢流阀不干净需 清理。

观看压力表位置不 正确

正确读表

序号

常见故障

现象

原因

排除方法

电液伺服阀机械零 位偏移

调节伺服阀机械零位

清洗电液伺服阀,清洗精滤器

电液伺服阀脏 (见附录《伺服阀常见故障的

4

Y和Z轴电液伺服 阀不动作

处理方法》)

电液伺服阀坏

修理或更换电液伺服阀

电液伺服阀放大器 未打开

• 手动信号判断(完)

• 二、自动信号判断

三维弯管机培训资料

三维弯管机的工艺数据

三维弯管数据

• 1、每两个弯之间的直 线距离。如图所示。

角度的提供

• 1、每一个弯的所弯曲 的角度,如图说是

弯管模具的构成

弯管模具明细

• • • • • • • • 1、Φ28弯R40 2、Φ32弯R35\R47\R64 3、Φ50.8弯R130,还有Φ50.8的推弯模具。 4、Φ25.2弯R40\R45 5、Φ48*2.0*R76 6、Φ50.8*2.0*R76.2 7、Φ38*2.5*R50\R70 8、Φ50*2.5*R80

二、自动模式

• 咱家的三维弯管机是 双层的,所以一直选 双层安装,哪怕上面 就一套模具也选双层。

1、自动模式下界面

• 如字所示,相应功能 的按键。这里重点说 一下程式输入

2、程式输入界面

• 在此处可编写程序, 查看程序以及快速浏 览相关信息等。

2.1程式编写界面1

• 此页面数值 根据模具、 管材、弯管 还是推弯等 因素填写。

弯管模具的设计

当只用一 套弯管模 具时,最 好放在上 面,避免 干涉

模具设计的注意点

• 1、模具设计时镶块、外夹紧块、滑板在满 足要求的情况下尽可能短,减少干涉。 • 2、镶块和滑板的长度尽可能是整数。便于 输入程式时计算。

主磙

• 主磙工程图图纸。其 中,中心高50、与弯 管机搭配的Φ39和 Φ25.5孔、20深7的键 槽等都是定值。

镶块

• 镶块工程图。 • 其中4个孔的位置、镶 块厚度等要和主磙配 合。

外夹紧块

• 外夹紧块工程图 • 其中中心高50、键槽、 以及与弯管机配合的 底台都是定值。