弯管模具设计尺寸计算表

弯管数据表

32

415

直长100

33

长安之星加长

6358

进气管

38

880

直长462

44

反156

43

180

排气管同长安之星后排

长安之星后消

电喷

进气管

38

670

直长255

44

反156

43

180

排气管

32

400

直长50

98

反153

98

180

直长55

长安之星二代V

排气管

32

1010

680

37

558

60

225

361

排气管

38

330

直长85

88

长城迪尔(7090) 后消

排气管

38

1230

960

55

755

52

177

535

51

230

270

41

49

直长250

反113

38

与④弯成

180°

名称

包体管

管直径

料总长度

伸出量

转角度(度)

延伸长度

备注

长城皮卡后消 (化油器)

排气管

38

1300

920

16

678

36

173.5

376

34

名称

包体管

管直径

料总长度

伸出量

转角度(度)

延伸长度

备注

斯帕克后消

进气管

38

1085

850

91

直长52

490

93

180

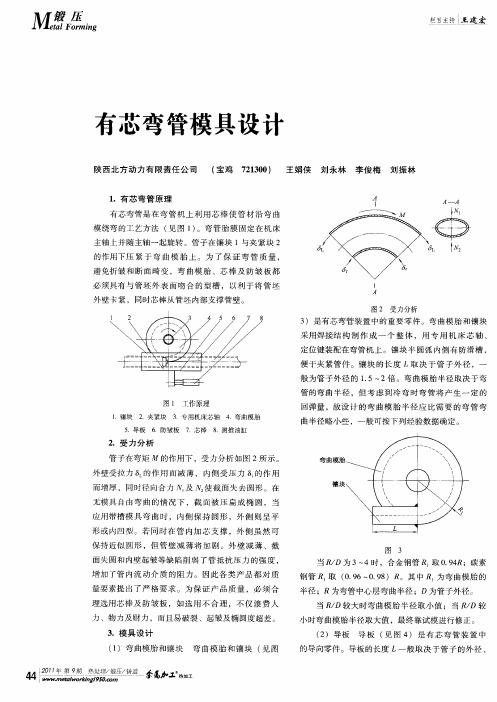

有芯弯管模具设计

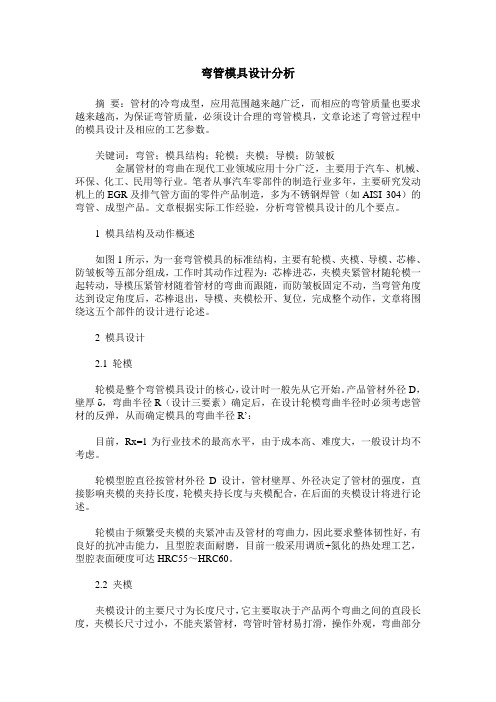

当 R D较 大时弯 曲模 胎半 径 取小 值 ;当 R D较 / /

小 时弯 曲模胎 半径取 大值 ,最终 靠试模 进行修 正 。

( ) 导板 2 导 板 ( 图 4 是有 弯管 装 置 中 见 )

3 .模 具 设 计 ( )弯 曲模 胎 和镶块 1 弯 曲模 胎 和 镶 块 ( 图 见

锻 压

t a!Fo m i g r n

栏目 持 王 建 宏 主

有芯弯管模具设计

陕西 北 方 动 力 有 限 责 任公 司 ( 鸡 宝 7 10 ) 2 30 王娟侠 刘永林 李俊梅 刘 振 林 1 .有 芯 弯 管 原理

有芯 弯管是 在 弯 管 机 上利 用 芯 棒 使 管 材 沿 弯 曲 模绕 弯 的工 艺方 法 ( 图 1 。弯 管胎 膜 固定 在 机 床 见 )

管 子直径 的 2倍 。芯 棒 常 用 3 rW8 材料 制 造 ,热 C2 V

图 8 链节式 多球芯棒

五是 软轴 式 多球 芯 棒 如 图 9示 ,是 用 一 根 软 轴

把多个 碗 状 球体 串 接 而 成 ,可 实 现 空 间 任 意 方 向的 摆 动 ,适用 于 薄 壁 管 单 一 、多 次 和 空 间 弯 曲 成形 的

力 、物力及 财力 ,而且 易破裂 、起皱 及椭 圆度超差 。

当 R D为 3~4时 ,合金 钢管 R / 取 0 9 R;碳 素 .4 钢管 取 ( . 6~ . 8 0 9 0 9 )R。其 中 尺 为弯 曲模 胎 的 半径 ;R为弯 管 中心 层弯 曲半径 ;D为管子外 径 。

一

是 圆头 式 : ,其 形 状 简单 ,制 造 方 便 ( 芷棒 见

图 5 。但 由于 芯棒 与 管 壁 接触 面积 少 ,因此 防截 面 )

0Cr18Ni9薄壁导管绕弯成形工艺研究

0Cr18Ni9薄壁导管绕弯成形工艺研究【摘要】发动机管路件是连通航空发动机各个功能区域的重要部件。

导管作为较常见的管路主要零件,通常为厚径比小于0.05的薄壁件,其成形质量不良会直接影响发动机管路系统的工作性能,绕弯成形是针对该类薄壁导管最常见的弯管加工方式。

采用正交试验有限元分析的方式,对典型0Cr18Ni9薄壁导管零件弯曲加工成形质量进行研究,分别对成形极限图、应力和应变分布等结果进行对比分析。

基于有限元分析结果进行弯管加工试验验证,最终确定典型0Cr18Ni9薄壁导管零件的理想弯曲加工参数,实现对该导管零件的大批量稳定加工。

关键词:绕弯成形;薄壁导管;成形质量;有限元分析;弯曲加工参数航空发动机导管系统作为航空发动机的“血液循环系统”,连接着发动机各个主要部件与附件,用于输送燃滑油、空气等功能性流体介质,实现发动机协调运转和信号控制[1]。

不锈钢作为耐腐蚀性能良好的材料,其薄壁管材可以满足轻量化、强韧化和低能耗的产品制造需求,所以不锈钢薄壁管材被大量应用于航空航天、汽车、家用电器等制造领域[2,3],而在近年0Cr18Ni9不锈钢材料来被大量用于航空发动机管路件制造。

方军等[4,5]通过弯管壁厚变形有限元分析与试验,得出弯曲过程中内侧管壁始终处于起皱趋势状态的结论,而弯曲段截面畸变主要是由弯管内侧压应力和外侧拉应力的共同作用所引起的。

1 试验及方法1.1研究对象研究对象为0Cr18Ni9不锈钢薄壁导管,导管规格为Φ25×0.8,目标折弯曲率半径R60。

0Cr18Ni9材料化学成分和力学性能分别见表1和表2。

材料密度为7.85g/cm3,泊松比为0.28,弹性模量为207GP。

表1 0Cr18Ni9材料的化学成分化学成分C SiMnP S NiCr质量百分比/%.045.391.39.006.00410.717.98表2 0Cr18Ni9管材纵向力学性能规格抗拉强度/(N/mm2)延伸率/%Φ25×0.856345.31.2试验方法1.2.1 导管弯曲成形有限元分析(1)建模与网格划分本文利用Dynaform有限元分析软件进行弯管成形仿真。

弯管数据表

80

210

230

33

66

直长155

23

66

直长75

21

180同④角

名称

包体管

管直径

料总长度

伸出量

转角度(度)

延伸长度

备注

五菱单排后消

排气管

32

1230

1016

21

870

47

180

606

18

279

501

30

282

335

63

147

155

40

15

柳州五菱双排 后消

排气管

32

1100

872

45

670

60

进气管

38

1400

直长60

92

排气管

38

1200

955

40

夏利刖中节

(2000)

675

88

63

322

93

243

0

3

153

扬子皮卡3孔

排气管

38

1200

960

18

715

40

173.5

420

40

375

240

62

54

直长90

64

236

五菱之光

6400B12

排气管

38

945

710

39

595

52

218

290

25

385

36

180

直长167

直长300

37

180

直长55

反88

36

360

与②③转180°与①转360°

弯管公式(铜)

R 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5 12.5

90 233.9 90 318.2 90 325.5 90 332.8 90 340.1 90 347.4 90 354.7 90 362.0 90 369.3 90 376.6 90 383.9 90 391.2 90 398.5 90 405.8 90 413.1 90 420.4

钝角 157 150 150 150 150 150 150 150 150 150 150 150 150 150 150 150 150

长度 158.9 # 一、 185.8 # 241.1 # 385.0 # 627.8 # 899.6 # 1171.5 # 1443.3 # 1715.2 # 1987.0 # 2258.9 # 2530.7 # 四、 2802.5 # 3074.4 # 3346.2 # 五、 3618.1 # 3889.9 # 三、 二、

对面的角度

角度sinα 0.374606593

看变化 0.000

填写数值要不断变,达到 中数值为0

入角度对比后面两tanα 数值

的直角边

求? 17.47477419

图B)

角度sinα 0.727772758 角度sinα 0.939692621

看变化

0.000

看变化

0.000

a α

c1

α b

c c2

直角边 45 斜边 120 角度 22 勾股 0.375

求角度,需要输入角度对比后面两ta

已知两直角边,求斜边

直角边1 79.88 直角边2 67 求斜边 104.258402

弯管模具设计分析

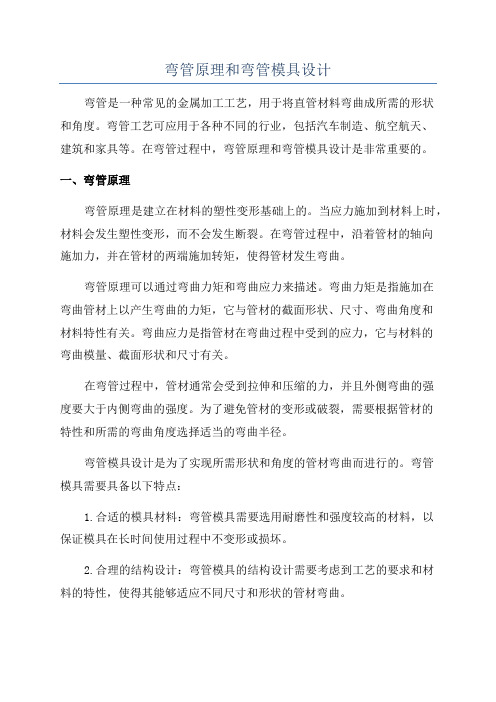

弯管模具设计分析摘要:管材的冷弯成型,应用范围越来越广泛,而相应的弯管质量也要求越来越高,为保证弯管质量,必须设计合理的弯管模具,文章论述了弯管过程中的模具设计及相应的工艺参数。

关键词:弯管;模具结构;轮模;夹模;导模;防皱板金属管材的弯曲在现代工业领域应用十分广泛,主要用于汽车、机械、环保、化工、民用等行业。

笔者从事汽车零部件的制造行业多年,主要研究发动机上的EGR及排气管方面的零件产品制造,多为不锈钢焊管(如AISI 304)的弯管、成型产品。

文章根据实际工作经验,分析弯管模具设计的几个要点。

1 模具结构及动作概述如图1所示,为一套弯管模具的标准结构,主要有轮模、夹模、导模、芯棒、防皱板等五部分组成,工作时其动作过程为:芯棒进芯,夹模夹紧管材随轮模一起转动,导模压紧管材随着管材的弯曲而跟随,而防皱板固定不动,当弯管角度达到设定角度后,芯棒退出,导模、夹模松开、复位,完成整个动作,文章将围绕这五个部件的设计进行论述。

2 模具设计2.1 轮模轮模是整个弯管模具设计的核心,设计时一般先从它开始。

产品管材外径D,壁厚δ,弯曲半径R(设计三要素)确定后,在设计轮模弯曲半径时必须考虑管材的反弹,从而确定模具的弯曲半径R’:目前,Rx=1为行业技术的最高水平,由于成本高、难度大,一般设计均不考虑。

轮模型腔直径按管材外径D设计,管材壁厚、外径决定了管材的强度,直接影响夹模的夹持长度,轮模夹持长度与夹模配合,在后面的夹模设计将进行论述。

轮模由于频繁受夹模的夹紧冲击及管材的弯曲力,因此要求整体韧性好,有良好的抗冲击能力,且型腔表面耐磨,目前一般采用调质+氮化的热处理工艺,型腔表面硬度可达HRC55~HRC60。

2.2 夹模夹模设计的主要尺寸为长度尺寸,它主要取决于产品两个弯曲之间的直段长度,夹模长尺寸过小,不能夹紧管材,弯管时管材易打滑,操作外观,弯曲部分出坑,不满足产品要求。

反之,尺寸过大,容易将前一个弯夹扁、变形,这在工艺上是不充许的。

弯管模具标准化手册

弯管模具设计标准第一册前言随着公司的不断发展,之前的模具设计思路和方式需要进行整改,纠正模具设计师的随意行为,为此我们需要建立一套适合我司的模具标准化指导文件,其主要好处是①减轻设计的工作量,有利于提高设计质量并缩短模具开发周期;②减少模具各零部件的规格,提高互换性,便于设计与制造、从而降低成本;③规范模具设计师的随意性,有统一性、规范性。

针对我司的产品种类和特征,本标准第一册《弯管模》由于时间和水平原因,本标准难免存在一些问题,欢迎大家及时指正。

编者二0一五年七月弯管模具设计标准弯管模具目录1 弯管模序号目录页次1——12——1 3——1 4——15——1前言弯管原理介绍1.弯管弯曲原理分析2.常见的弯管缺陷模具结构图模具零件图1 轮模图2 夹模图3 导模图4 防皱模图5 芯棒图总结44567911131415前言金属管材的弯管在现代工业领域中应用十分广泛,主要用于汽车、机械、环保、化工等行业。

我公司从事汽车零部件的制造行业多年,主要研究发动机上的进回油管、高压油管、进出水管、波纹管的弯管成型。

主要材质为不锈钢304焊管及无缝管。

弯管原理介绍(一)弯管弯曲成型原理分析管材在外力矩作用下弯曲时,弯曲变形区的外侧材料受到切向拉伸而伸长、内侧材料受到切向压缩而缩短。

由于切向应力和应变δ沿管材断面的分布是连续的,故当弯曲过程结束,由拉伸区过渡到压缩区,在其交界处一定存在着一层纤维,该层纤维的应变δ=0。

此纤维层称为应变中性层,它在断面中的位置可用曲率半径R表示。

管坯在弹性弯曲阶段,应力沿断面呈线性分布,应力与应变间的关系遵守虎克定律,故应力中性层和应变中性层互相重合并通过端面形心。

随着弯曲过程的进行,当变形程度超过材料的屈服极限后,变形性质由弹性变为塑性,故在弯曲过程中应力中性层和应变中性层不仅不相互重合,也不通过断面形心,而是随曲率的增大逐渐向曲率中心方向移动,并且应力中性层的移动量大于应变中性层的移动量。

弯管计算公式表格

弯管计算公式表格

弯头在水管连接中常常会用到,主要用于管道转为处,用来改变管道的方向。

所占比例较大,不同的管道材料或壁厚的弯头是不一样的。

那么弯头的长度计算公式怎么算呢?施工的时候应注意哪些问题呢?我们马上来看看相关知识吧。

一、弯头的长度计算公式怎么算

以90°和45°的弯头为例,90°弯头的长度(㎜)=R*1.57(弯曲半du径单位㎜)2);90°弯头所需料(M)=直径*2.5*所需个数+半径;45°弯头长度(㎜)弯曲半径乘*tan22.5°(弯头度数的一半)。

大家在选购弯头的时候,应该根据弯头材质、外径尺寸、厚度而定,会更加合适。

二、管道弯头施工注意事项

1、在切割管道弯头前,要确定管道弯头有无吊好,还先看清两端的直管上有无安装吊筋,是否可靠。

如果无法吊筋的话,两侧直管先用葫芦吊好,方可使用。

这样才牢固,不会出现问题。

2、施工人员在施工前,要先检查看看管道弯头有无存在沙眼、气孔等情况,而且还要看看管道弯头的弯曲角度、外径、长度等等是否正确,如果没问题的话,方可开始施工。

3、为了不让管道弯头受到意外伤害,大家应将待安装的管道弯头放置在木板上,注意不要摆放在地面上。

弯管模具设计规范及弯管机操作规程

汽车⽤弯管模具设计规范及弯管机操作规程汽⻋车⽤用弯管模具设计规范1.范围本标准规定了了汽⻋车⽤用弯管模具的设计要求本标准适⽤用于本公司所有⻋车型弯管模具的设计参考2.术语和定义弯管模具将直管弯曲成各种形状弯管的模具,主要由轮模、导模、夹模、轮夹、料料夹、防皱板、芯棒组成。

①轮模②防皱板③芯棒④料料夹⑤轮夹⑥夹模⑦导模3.弯管模具设计技术要求3.1轮模3.1.1轮模材料最低标准选⽤Cr12,对应标准GB 1299,真空热处理硬度55 HRC~60 HRC。

3.1.2轮模的设计时,要考虑管材的回弹因素,以确定模具的弯曲半径R----管件弯曲半径Rx--相对弯曲半径Rx=R/D,D为管件外径R’---轮模半径当Rx=2~10,弯曲合⾦金金钢管时R’≈0.94R;弯曲碳钢管时R’≈(0.96~0.98)R当Rx≤1.5时,可不不考虑回弹因素R’=R3.2夹模3.2.1夹模的材料最低标准选⽤Cr12,并且所选材料与轮模⼀致,对应标准GB 1299,真空热处理硬度55 HRC~60 HRC。

3.2.2夹模须保证弯管时管件⽆打滑现象,夹紧⻓长度⾄至少为1.5倍管径,同时可采⽤必要的防滑纹路,注意压印深度⼩于0.1mm。

3.3导模3.3.1导模的材料最低标准选⽤Cr12,对应标准GB 1299,真空热处理硬度55 HRC~60 HRC。

3.3.2导模的关键参数时导模长度,导模的长度⽐要弯曲的圆弧最⼤弧长长约2倍,同时不能超过倒数第1个圆弧及倒数两个直线段的长度减去料夹夹持部位之和。

同时,要在适当位置开设管⼦尾部凸肩让位槽。

3.4防皱板3.4.1防皱板可选⽤用含铁的铝⻘青铜,有⾼高强度和减摩性,良好的耐蚀性。

3.4.2防皱板的⻓长度不不能超过倒数第1个直线段除去料料夹夹持部位的⻓长度。

3.4.3⼀一般情况下防皱板和芯棒配合使⽤用。

3.5轮夹3.5.1轮夹的材料料最低标准选⽤Cr12,并且所选材料料与轮模⼀一致,对应标准GB 1299,真空热处理理硬度55 HRC~60 HRC。

弯管原理和弯管模具设计

弯管原理和弯管模具设计弯管是一种常见的金属加工工艺,用于将直管材料弯曲成所需的形状和角度。

弯管工艺可应用于各种不同的行业,包括汽车制造、航空航天、建筑和家具等。

在弯管过程中,弯管原理和弯管模具设计是非常重要的。

一、弯管原理弯管原理是建立在材料的塑性变形基础上的。

当应力施加到材料上时,材料会发生塑性变形,而不会发生断裂。

在弯管过程中,沿着管材的轴向施加力,并在管材的两端施加转矩,使得管材发生弯曲。

弯管原理可以通过弯曲力矩和弯曲应力来描述。

弯曲力矩是指施加在弯曲管材上以产生弯曲的力矩,它与管材的截面形状、尺寸、弯曲角度和材料特性有关。

弯曲应力是指管材在弯曲过程中受到的应力,它与材料的弯曲模量、截面形状和尺寸有关。

在弯管过程中,管材通常会受到拉伸和压缩的力,并且外侧弯曲的强度要大于内侧弯曲的强度。

为了避免管材的变形或破裂,需要根据管材的特性和所需的弯曲角度选择适当的弯曲半径。

弯管模具设计是为了实现所需形状和角度的管材弯曲而进行的。

弯管模具需要具备以下特点:1.合适的模具材料:弯管模具需要选用耐磨性和强度较高的材料,以保证模具在长时间使用过程中不变形或损坏。

2.合理的结构设计:弯管模具的结构设计需要考虑到工艺的要求和材料的特性,使得其能够适应不同尺寸和形状的管材弯曲。

3.精确的加工:弯管模具的加工需要保证模具的精度和表面质量,以确保弯管过程中的高精度和光滑度。

4.模具补偿设计:由于管材在弯曲过程中会发生弹性回复,弯管模具的设计需要考虑到弹性回复量,使得弯曲后的管材能够达到所需的形状和角度。

5.模具焊接和固定:弯管模具的焊接和固定需要保持模具的稳定性和可靠性,以防止模具在弯管过程中的移动或松动。

总结起来,弯管原理和弯管模具设计是实现管材弯曲的关键。

了解弯管原理可以帮助我们更好地理解和掌握弯管工艺,而合理的弯管模具设计可以提高弯管的精度和质量。

弯管工艺在工业生产中的应用广泛,通过不断改进和创新,可以提高生产效率和产品质量,推动行业的发展。

弯管垫片的模具设计

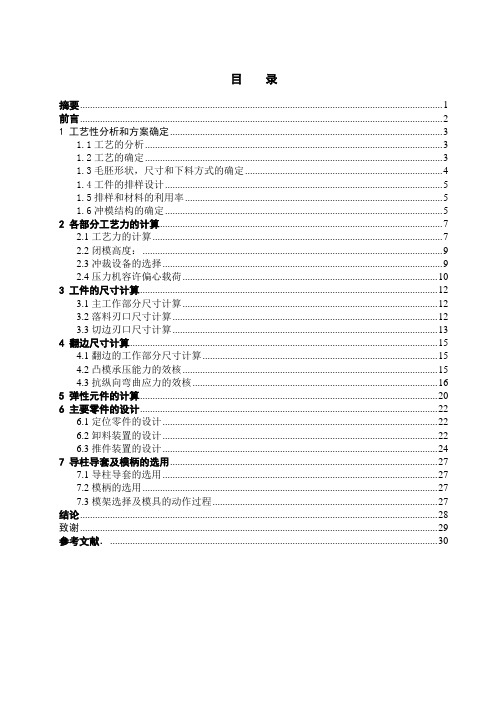

目录摘要 (1)前言 (2)1 工艺性分析和方案确定 (3)1.1工艺的分析 (3)1.2工艺的确定 (3)1.3毛胚形状,尺寸和下料方式的确定 (4)1.4工件的排样设计 (5)1.5排样和材料的利用率 (5)1.6冲模结构的确定 (5)2 各部分工艺力的计算 (7)2.1工艺力的计算 (7)2.2闭模高度: (9)2.3冲裁设备的选择 (9)2.4压力机容许偏心载荷 (10)3 工件的尺寸计算 (12)3.1主工作部分尺寸计算 (12)3.2落料刃口尺寸计算 (12)3.3切边刃口尺寸计算 (13)4 翻边尺寸计算 (15)4.1翻边的工作部分尺寸计算 (15)4.2凸模承压能力的效核 (15)4.3抗纵向弯曲应力的效核 (16)5 弹性元件的计算 (20)6 主要零件的设计 (22)6.1定位零件的设计 (22)6.2卸料装置的设计 (22)6.3推件装置的设计 (24)7 导柱导套及模柄的选用 (27)7.1导柱导套的选用 (27)7.2模柄的选用 (27)7.3模架选择及模具的动作过程 (27)结论 (28)致谢 (29)参考文献. (30)摘要随着模具工业的迅猛的发展,模具设计与制造以成为一个行业,工业生产中普遍采用模具成型工艺方法,有效地保证了产品的生产率和质量,使操作技术简化,还能省料、节能,获得显著的经济效益。

由于产品的材料和工艺特性不同,生产用的设备也各异,模具种类繁多,但用的最为广泛的大约有以下几种:冷冲压模、塑料成型模、锻造模、精密铸造模、粉末冶金模、橡胶成型模、玻璃成型模、窑业制品模、食品糖果模、建材用模等。

其中以冷冲压模、塑料模的技术要求和复杂程度较高。

我设计的弯管垫片模具,材料为黄铜H68,厚度t=1mm。

传统的加工方法为落料、冲孔、翻边、修整。

我的加工方法比较特别。

由于材料和厚度的原因,我采用的加工方法为:落料、省去预制孔直接翻边、再利用翻边凸模与翻边凹模的间隙进行挤切修边。

弯管标准化

For personal use only in study and research; not forcommercial use弯管标准化一:模具设计选型简介1.一管一模对于一根管子来说,无论有几个弯,不管弯曲角度如何(不应大于180°),其弯曲半径最好统一。

既然一管一模,那么,对于不同直径规格的管子,应该选取多大的弯曲半径才适宜呢?最小弯曲半径取决于材料特性、弯曲角度、弯曲后的管壁外侧的变薄允许量和内侧起皱的大小、以及弯曲处的椭圆度的大小。

一般说来,最小弯曲半径不应小于管子外径的2—2.5倍,最短直线段不应小于管子外径的1.5—2倍,特殊情况除外。

2.一管二模(复合模或多层模)对于不能实现一管一模的情况,譬如客户的装配界面空间狭小,管路走向布局有限,导致一管多半径或直线段较短的情况出现,这时,在设计弯管模时,考虑双层模或多层模(目前我司的弯管设备最多支持3层模的设计),甚至是多层复合模。

双层或多层模:一管出现双半径或者三半径的情况,如下实例:双层或多层复合模:直线段短,不利于夹持的情况,如下实例:3.多管一模我司所用的多管一模,就是同一直径规格的管子应尽量采用同一种弯曲半径。

也就是使用同一套模具弯制不同形状的管件。

这样,才能有利于最大限度地压缩专用工艺设备,减少弯模的制造量,从而降低生产成本。

在一般情况下,同一直径规格的管子只采用一种弯曲半径不一定能够满足实际位置的装配需要。

因此,相同直径规格的管子可以选取2—4种弯曲半径,以适应实际的需要。

如果弯曲半径取2D(这里D为管子外径),那么2D、2.5D、3D、4D即可。

当然,这种弯曲半径的比例不是固定不变的,应按发动机空间布局的实际情况选定,但是半径不宜选取过大。

而弯曲半径的规格也不宜过多,否则会失去多管一模所带来的利益。

一根管子上采用同一个弯曲半径(即一管一模)和同规格管子的弯曲半径标准化(多管一模),这是当前国外弯管设计造型的特点和总的趋势,是机械化和自动化代替手工劳动的必然结果,也是设计适应先进的加工工艺和先进的加工工艺促进设计的两者的结合。

弯管快速计算法

0

0.0000029

0

0.0000029

0

0.0000029

0

0.0000029

0

0.0000029

0

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00

1.59347 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000 0.0000

专利发明 人:岳建 民

瓷面积计算表

说明:只需

总价

在白色空格 内填入数

(元) 据,即可自

动生成重量

和总价

0.00 示例

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

0.00

弯

L弯管弧 D(钢管 长(mm) 外径mm)

1089

482

L弧长计算表

α(角度)

R1(大圆半径 mm)

L弯管/陶瓷弧 长(mm)=2π R1xα/360

30

1300

680 示例 0 0 0 0 0 0 0 0 0 0 0

L陶瓷弧 d(陶瓷 长(mm) 外径mm)

1089

466

耐磨

弯管重量计算表

T(管子厚 钢管密度 度)(mm) kg/mm3

自动生成弯管 重量(kg)=π DxLxTx密度

重量单价 (元/kg)

自动生 成总价 (元)

说明:只需在白色 空格内填入数据, 即可自动生成重量 和总价

8 0.0000078 102.8464145

基于马蹄芯弯管注射模具设计

浇注 系统 设计 是 注射 模设 计 中最 重要 的 问题 之一 ,浇 注 系统

{ 厂

-

} r r

m r— —

t

£

一

一 I \ / 一

l 母 I 母 0

/ ¨ ~ j

批线为分 型线

f I

~ l

m

-— — n

I1

l I

r 1

图 3 二 维 平 面 模 架 图

二模 板 式 c 4 3 A6 B O 1 0型模 架 , l5 5 O 8 c 1 这样 结 构 简 单 , 本 较 低 。 成 其优 点 在 于: 于 加工 , 便 简化 了复 杂 型腔 和 型 芯 的加 工工 艺 , 少 减 热 处理 变 形 , 利 于注 射 过 程 中 的排 气 , 约 贵重 金 属 , 需换 内 有 节 只

图 2 三 维 立 体 总 装 配 图

2 1 型 腔 布 局 .

一

般情 况 下 , 定型 腔数 目的依 据是 注颦 机 的最 大注 射量 、 确 注

、

机 的最 大锁 模 力 、 件精 度 等 级 、 塑 经济 性 及 生 产批 量 、 产 能 力 生 等。若 采用 一模 一腔 进胶 口偏心 , 产效 率也 不高 , 大 了模 具制 生 加 造 成 本 。若 采用 一模 二腔 , 一 副模 具完 成 2个塑 什 产 品的制 造 , 在

图 4 马蹄芯二次侧抽芯组合 圈 侧抽 芯首 先要 考 虑的 是动 力来 源 ,最 常用 的有 2类方 法 : 1 ()

应用 油 缸 , 使模 具 结 构稍 微 简 单 , 成本 增 加 。 ( 利 用 模具 的 会 但 2 )

能提 高生 产效 率 , 从而 降低 生产 成本 。综 合考 虑 以上 因素 , 模 具 开 、 该 合模 具 进行 抽 芯 , 方 式可 节 省 制造 成 本 , 与模 具 机 械动 作 此 且

第二章_第二节_弯管参数计算

图2-10 弯角在弯模上形成过程第二节 弯管参数计算弯管参数计算分两部分:一部分是关于管段实长、弯曲角和旋转角的计算;一部分是关于弯头的起弯点和管长总长度以及无余量下料长度的计算。

求解弯管参数的方法有图解法和计算法两种。

图解法是利用平面投影图,根据所给出的具体条件,在图上增加必要的辅助线,利用几何关系做出所需的参数,然后用长度标注、角度标注在计算机中直接量出。

计算法是根据所给出的管路各点的坐标值(或相对值),应用几何和三角函数或矢量代数进行人工计算,也可应用计算机进行计算。

计算的精确度只决定于给定的坐标值,与图形的绘制准确程度无关。

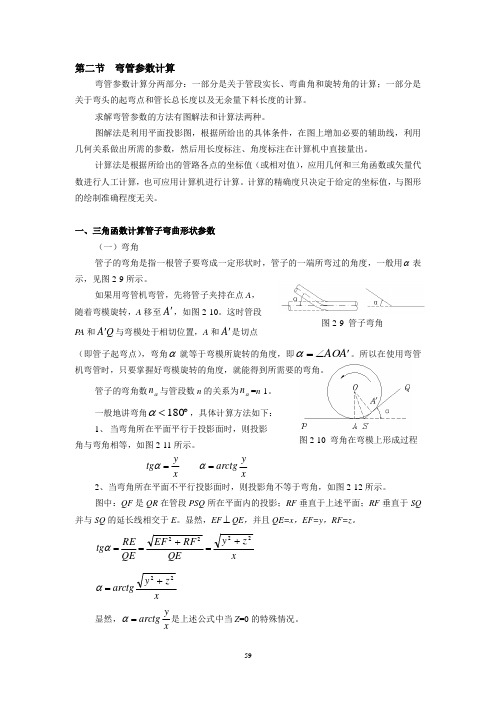

一、三角函数计算管子弯曲形状参数(一)弯角管子的弯角是指一根管子要弯成一定形状时,管子的一端所弯过的角度,一般用α表示,见图2-9所示。

如果用弯管机弯管,先将管子夹持在点A , 随着弯模旋转,A 移至A ',如图2-10。

这时管段 P A 和Q A '与弯模处于相切位置,A 和A '是切点(即管子起弯点),弯角α就等于弯模所旋转的角度,即A AO '∠=α。

所以在使用弯管机弯管时,只要掌握好弯模旋转的角度,就能得到所需要的弯角。

管子的弯角数αn 与管段数n 的关系为αn =n -1。

一般地讲弯角︒<180α,具体计算方法如下: 1、 当弯角所在平面平行于投影面时,则投影 角与弯角相等,如图2-11所示。

x y tg =α xy arctg =α 2、当弯角所在平面不平行投影面时,则投影角不等于弯角,如图2-12所示。

图中:QF 是QR 在管段PSQ 所在平面内的投影;RF 垂直于上述平面;RF 垂直于SQ 并与SQ 的延长线相交于E 。

显然,EF ⊥QE ,并且QE=x ,EF=y ,RF=z 。

xz y QE RF EF QEREtg 2222+=+==α xz y arctg22+=α 显然,xyarctg=α是上述公式中当Z =0的特殊情况。