西门子6se70系列变频器与s7-3000的PROFIBUS-DP通讯举例

6SE70接口与参数设置

6SE70接口与参数设置

一、通讯设置

目前6SE70变频器在我们使用中会经常用到的是DP网通讯,串口通讯,其中DP网需要设置的参数比较多,串口通讯我们只是用DriveMonitor联机时用到。

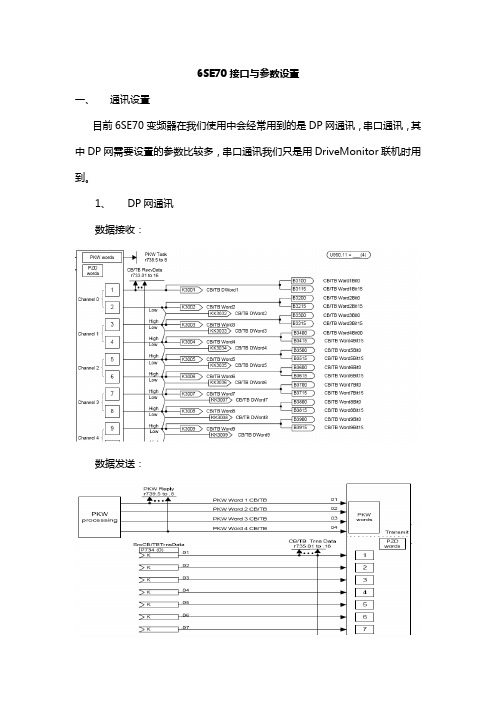

1、DP网通讯

数据接收:

数据发送:

数据接收从K3001至K3006,一般我们在PLC中使用的是PPO4(6个字),编程时从起始地址的第一个字为控制字,第二个字为速度给定。

接收的控制字分成16位,如果K3001为控制字,那么B3100-B3115就是控制字的每一位,需要注意的是PLC中编程时高低字节时颠倒的。

数据发送写到变频器的P734,从P734.001开始到P734.006,正常第一个字为状态字,第二个字为速度反馈,第三个字为电流等等。

2、串口通讯

R232接线图

建立连接:

1、

其中波特率要和变频器中P701中设置相同,设置完后需要关闭DriveMonitor再起动后就可以建立连线。

二、内部参数设置

变频器设置的参数有输入输出端子、控制字、状态字、速度给定、速度反馈等。

1、开关量输入输出端子

端子3、4、5、6、可以做输入也可以做输出使用作为输出时从P651-P654 定义B参数,作为输入时需要把P651-P654改为0,B0010为输入B参数,B0011为输入取反,其它3个端子相同。

2、模拟量输入输出

端子9、10/17、18为两组模拟量输入,端子11、12/15、16为两组模拟量输出。

使用模拟量的时候需要注意事项和计算方法:

3、控制字

写入左侧相应的P参数内。

4、速度给定。

PROFIBUS3通讯

2.7 PROFIBUS-DP连接从站设备的应用1. S7-300与变频器MM440的连接1.1所需软件和硬件需要软件:STEP7 V5.2需要硬件:1:S7-300 CPU316-2DP2: MM4403: PROFIBUS-DP 接口模块,用于安装在MM440上,使之成为 PROFIBUS-DP从站。

4:带有CP5611的编程器。

1.2网络配置图如下:本例中选用S7-300 CPU316-2DP作为PROFIBUS-DP 主站,连接一个MM440变频器,连接多个MM440时与之相同。

1.3组态主站系统打开SIMATIC Manager,通过File菜单选择New新建一个项目,在Name栏中输入项目名称,将其命名为PROFIBUS_mm440,在下方的Storage Location中设置其存储位置。

项目屏幕的左侧选中该项目, 在右键弹出的快捷菜单中选择Insert New Object插入SIMATIC 300 Station,可以看到选择的对象出现在右侧的屏幕上。

双击右侧生成的“hardware”图标,在弹出的“HW config”中进行组态,在菜单栏中选择“View”选择“Catalog”打开硬件目录,按订货号和硬件安装次序依次插入机架、电源、CPU。

插入CPU时会同时弹出组态PROFIBUS画面, 选择新建一条PROFIBUS(1),组态PROFIBUS站地址,点击“Properties”键组态网络属性如下图:MM440 S7-300 DP MASTER在本例中主站的传输速率为“1.5Mbps”,“DP”行规,无中继器、OBT等网络元件。

在PROFIBUS的属性Operating Mode中,将其设为DP Master。

点击“OK”键确认,主站系统组态完成。

1.4 组态从站在DP网上挂上MM440, 并组态MM440的通讯区,通讯区与应用有关,如果需要读写MM440参数,则需要PKW数据区,如果除设定值和控制字以外,还需传送其他数据,则要选择4PZD。

西门子6se70系列变频器与s7-300的PROFIBUS-DP通讯举例

西门子6se70系列变频器与s7-300/400的PROFIBUS-DP通讯举例本文通过举例讲述了Profibus-DP现场总线在生产现场的具体应用,详细介绍了西门子PLC与变频设备通过PROFIBUS-DP通讯的硬件组态、软件编程以及变频器的相关参数设置。

关键字:西门子 Profibus-DP 变频器 PLC在工业厂矿的生产应用中,尤其是钢铁冶金行业,利用PLC通过Profibus-DP现场总线对变频装置进行控制,实现电机的启动、停车和调速最为常见。

下面通过一个具体的实例来讲述西门子6se70系列变频器与s7-300/400的PROFIBUS-DP通讯的全过程。

一、硬件组态变频器在STEP 7软件中创建一个项目,再硬件组态该项目,并建一个Profibus-DP网络,6se70系列变频器在PROIBUS DP->SIMOVERT文件夹里进行组态,并设定好通讯的地址范围。

如下图所示:二、建立通讯DB块一般地,读写数据都做在一个DB块中,且最好与硬件组态设定的I,O地址范围大小划分相同大小的区域,便于建立对应关系和管理。

如下图所示,读变频器的数据的12个字节在DB0~DB11中,写给变频器的12个字节数据放在DB12~DB23中。

接下来还可以存放诸如通讯的错误代码和与变频器有关的其它计算数据。

三、写通讯程序通讯程序可以直接调用STEP 7编程软件的系统功能SFC1(DPRD_DAT),SFC15(DPWR_DAT)来实现。

例程段如下:CALL SFC 14 //变频器->PLCLADDR :=W#16#230 //通讯地址:为硬件组态的起始地址,即I Addess中的560RET_VAL:=DB15.DBW24 //错误代码:查帮助可得具体含义RECORD :=P#DB15.DBX0.0 BYTE 12 //传送起始地址及长度CALL SFC 15 //PLC->变频器LADDR :=W#16#230 //通讯地址:为硬件组态的起始地址,即Q Addess中的560 RECORD :=P#DB15.DBX12.0 BYTE 12 //传送起始地址及长度RET_VAL:=DB15.DBW26 //错误代码:查帮助可得具体含义四、变频器参数设置变频器的简单参数设置如下表对于写变频器的数据是与变频器的k3001~k3016(参见变频器使用大全功能图120)建立对应关系,读变频器的数据则是与变频器的参数P734建立对应关系。

PROFIBUS-DP通讯技术及应用

PROFIBUS-DP的概念

• 在西门子自动控制系统中, PROFIBUSDP主要使用于SIMATIC-S7/M7/C7控制器 与现场设备(DP从站,可能是远程IO模块 、仪表、编码器、传感器甚至是传动设备 )进行过程输入、输出数据的传输接口。

PROFIBUS-DP的特点

• 总线特点:全部站点共用两根信号线,差分电压 信号,串行通讯。

传动设备做DP从站的设置

• PKW 参数标识值,即读/写变频器的某一个 具体的参数的参数值情况。比如:给定斜坡上升 时间、给定斜坡下降时间等等。PZD只能用于传 递KXXX、BXXX这类的连接器参数;而PKW则 可以用于读/写那些非连接器的任意参数。

CPU

CP

315-

342-

2 DP

SLAVE

紧凑型从站设备

ET 200M PS IM S7 S7 S7 S7

153

模块化从站设备

STAND. DP SLAVE

西门子系统中可用的DP站设备

ET 200M ET 200U

模块化从站设备,包含一个接口模块和

若干个S7-300系列模块 (如ET 200M) 或S5系列模块 (如ET 200U)。

PROFIBUS-DP的系统结构

主站设备

S7-400

PS S7 S7 S7 10A 400

CPU 4142 DP

PS S7-300 S7-300 S7

CPU 314

CP 3425 DP

S7-300

PROFIBUS -DP

SIMATIC S7-300

从站设备

PS S7300

S7 S7 S7

S7

• 通讯速率:Profibus的传输速率为9.6~ 12Mbps,

PROFIBUS DP传动通讯例子

●PROFIBUS DP传动通讯例子(见STEP7编程软件中库“DPS7”中例子)➢OB100 冷启动:调用FC23 来创建“参数DB块”;“用户DB块”;及初始化数据1.“参数DB块”—主要是包括:PPO种类,从站号,用户DB块号,通讯控制字起始字(用户DB块中),PKW起始字(用户DB块中),PZD起始字(用户DB块中)(具体参见DB12)2.“用户DB块”—主要是包括:发送PKW,PZD 接受PKW,PZD(具体参见DB112)➢OB1FC99 (读6字节诊断数据)FC100 (传动“P参数字”PKW 编辑的例子)FC21 (发送)FC22 (接受)➢OB82I/O模板故障时调用, 异步(系统故障)中断➢OB86框架故障时调用,异步(系统故障)中断➢OB122访问不存在的地址错误,同步(程序故障)中断➢FC21(发送数据)➢FC22(接受数据)➢FC23(创建“用户DB块”;“参数DB块”及初始化数据)➢FC99诊断➢FC100 传动“P参数字”PKW 编辑的例子➢DB11PPO:1 “参数DB块”例子➢DB12PPO:2 “参数DB块”例子➢DB13PPO:3 “参数DB块”例子➢DB14PPO:4 “参数DB块”例子➢DB15PPO:5 “参数DB块”例子➢DB111PPO:1 “用户DB块”例子➢DB112PPO:2 “用户DB块”例子➢DB113PPO:3 “用户DB块”例子➢DB114PPO:4 “用户DB块”例子➢DB115PPO:5 “用户DB块”例子DB112 “用户DB块”(1-64个传动装置)PROFIBUS DP 传动通讯类型PPO2:4PKW(4个参数字)+6PZD(6个过程字)传动控制字(SEND):(6个有效过程控制字)DBW n+1 W#16# 传动控制参数字1 PKE:任务号H(Bit15-Bit12)/P参数号H(Bit10-Bit0)DBW n+2 W#16# 传动控制参数字2 IND:高字节(变址)低字节(不用)DBW n+3 W#16# 传动控制参数字3 PWE(H):参数值1DBW n+4 W#16# 传动控制参数字4 PWE(L):参数值2 (只有1个字时先占用参数值2)DBW n+5 KM(DW1)传动控制过程字1 CTLW1:(控制字1)(20,78。

PROFIBUS现场总线在S7PLC与西门子变频器通讯中的应用

摘要:本文重点介绍南钢炼钢厂3#连铸机以Profibus 现场总线为基础的西门子SIMATIC S7 PLC和6SE70系列变频器间的通讯技术。

关键词:Profibus PLC 变频器通讯西门子连铸机1 前言随着现代生产工艺的快速发展,现场对传动设备的快速性、连续性、系统性的要求越来越高。

单台变频器的独立运行模式已经不能满足要求,多台成组系统运行成为最大特点。

所有变频器的操作已经发展为计算机集中远程自动控制模式。

这些特点都建立在计算机、PLC、传动装置间的数据通讯的基础上,以此来实现变频器运行状态的监控和控制命令的下达。

由于西门子PLC具有可靠性高,抗干扰能力强;编程方便,功能完善,易于使用;控制系统设计、安装、调试方便;维修方便,维修工作量小;适应性强,应用灵活等特点,所以3#连铸机控制系统以西门子PLC 控制装置为核心。

该系统由公用PLC、铸流PLC、振动PLC、液面自动控制PLC、切割PLC组成,各PLC系统均采用西门子公司的S7-300系列产品,各PLC的主要功能如下:①公用PLC:主要完成大包回转台及包盖的旋转、升降控制;中间罐车行走、升降、横移对中控制;液压系统控制;出坯辊道、推钢机、冷床的控制。

②铸流PLC:(一流~五流)主要完成上、下拉机和矫机的控制;引锭杆及铸坯位置的跟踪控制。

仪表部分包括结晶器冷却水流量和压力的监控、二次冷却水的流量调节、设备冷却水以及其他过程参数的设定、采集、监视及回路调节等。

③振动PLC:结晶器非正弦振动的控制。

④液面自动控制PLC:塞棒控制。

⑤切割PLC:主要完成对火焰切割机行走、切割枪的行走、定位控制。

所有PLC系统都有独立的IP地址,通过工业以太网相连。

拉矫机系统选用的是基于Profibus 的西门子6SE70变频器构成的现场总线控制系统。

每台变频器均带有进线电抗器、出线电抗器、制动单元和制动电阻。

公共流PLC通过Profibus总线连接四台变频器(大包回转台、1#中包车、2#中包车、推钢机);每一铸流PLC系统通过Profibus总线连接四台变频器(拉机上辊、拉机下辊、矫机、引锭杆)。

西门子6SE70变频器的使用

06讲义西门子6SE70变频器的使用一、PROFIBUS-DP通讯设置1、恢复出厂值P60=2P970=0(若不能恢复出厂值,则先让P053=7,再恢复出厂值。

)2、设置参数P60=3 进入简单应用参数设置P101=380V 电机额定电压P102=1.8A 电机额定电流P107=50 电机额定频率P108=1425 电机额定转速P109=2 电机极对数P368=6 由PROFIBUS-DP控制P370=1 启动简单应用的参数设置P53=FF 参数化的接口使能P734.1=32 PZD1反馈状态字P734.2=148 PZD2反馈频率P734.3=22 PZD3反馈电流P462=5S 加速时间P464=5S 减速时间P60=5 进入系统设置菜单P918=4 PROFIBUS-DP地址P60=1 回到参数菜单二、面板操作控制1、恢复出厂值P60=2P970=02、参数设置P60=3P101=380V 电机额定电压P102=1.8A 电机额定电流P107=50 电机额定频率P108=1425 电机额定转速P109=2 电机极对数P60=0 结束简单应用参数设置P60=5 进入系统设置参数P115=1 优化电机(电机模型自动参数设置,根据电机参数自动计算—等待)P115=4 优化电机参数(等待)P115=5 优化电机参数(等待)P571.1=6 PMU操作面板控制正转P572.1=7 PMU操作面板控制反转P368=0 通过操作面板(PMU)进行操作P457=20HZ (最低速度)P60=1 回到参数菜单3、S7-200与6SE70采用USS通讯变频器设置(1)采用USS/Scom2方式(用X101接口上的10、11,其中10+、11-、12地)1)、变频器恢复出厂设置P053=6P060=2P366=0P970=02)、参数设置P060=3 启用简单设置,设置电机参数P101=380V 电机额定电压,根据实际所接电机设置P102=1.5A 电机额定电流,根据实际所接电机设置P107=50HZ 电机额定频率,根据实际所接电机设置P108=1390 r/min 电机额定转速,根据实际所接电机设置P109=2 电机级数,根据实际所接电机设置P368=4 采用USS通讯P370=1(参数滚动,该自动回0,P60自动回1)P700.2=1 USS地址P701.2=6 通讯速率9600P702.2=127P703.2=2 2个PZDP704.2=0 电报失效,不监视P443.1=6002 主给定的源P462=2 加速时间2秒P464=2 减速时间2秒P554.1=6100 控制字P555.1=6101 自由惯性停车P556.1=1P557.1=1P558.1=6102 快速停车P559.1=1P560.1=1P565.1=6107 故障复位P571.1=1 正反转用速度输入的正负数决定P572.1=1 正反转用速度输入的正负数决定(2)采用USS/Scom1方式(用X300接口上的DB9口,也就是PMU面板上的DB9口,直接用PROFIBUS-DP接头)1)、变频器恢复出厂设置P053=6P060=2P366=0P970=02)、参数设置P060=3P101=380VP102=1.5AP107=50HZP108=1390 r/minP109=2P368=4 采用USS通讯P370=1(参数滚动,该自动回0,P60自动回1)P700.1=1 USS地址P701.1=6 通讯速率9600P702.1=127P703.1=2 2个PZDP704.1=0 电报失效,不监视P443.1=2002 主给定的源P462=2 加速时间2秒P464=2 减速时间2秒P554.1=2100 控制字P555.1=2101 自由惯性停车P556.1=1P557.1=1P558.1=2102 快速停车P559.1=1P560.1=1P565.1=2107 故障复位P571.1=1 正反转用速度输入的正负数决定P572.1=1 正反转用速度输入的正负数决定。

6RA70直流调速通过profibus-dp与300通讯

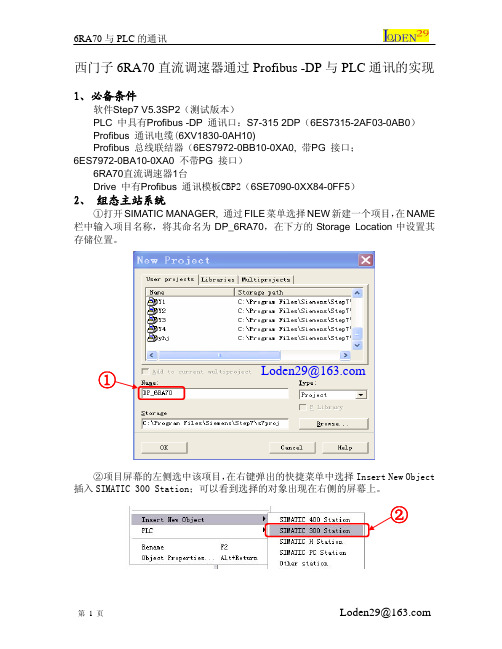

西门子6RA70直流调速器通过Profibus -DP与PLC通讯的实现1、必备条件软件Step7 V5.3SP2(测试版本)PLC 中具有Profibus -DP 通讯口:S7-315 2DP(6ES7315-2AF03-0AB0)Profibus 通讯电缆(6XV1830-0AH10)Profibus 总线联结器(6ES7972-0BB10-0XA0, 带PG 接口;6ES7972-0BA10-0XA0 不带PG 接口)6RA70直流调速器1台Drive 中有Profibus 通讯模板CBP2(6SE7090-0XX84-0FF5)2、 组态主站系统①打开SIMATIC MANAGER, 通过FILE菜单选择NEW新建一个项目,在NAME 栏中输入项目名称,将其命名为DP_6RA70,在下方的Storage Location中设置其存储位置。

Loden29@②项目屏幕的左侧选中该项目,在右键弹出的快捷菜单中选择Insert New Object 插入SIMATIC 300 Station;可以看到选择的对象出现在右侧的屏幕上。

③打开SIMATIC 300 Station,然后双击右侧生成的hardware图标,在弹出的HW config 中进行组态,在菜单栏中选择“View”选择“Catalog”打开硬件目录,按订货号和硬件安装次序依次插入机架、电源、CPU。

插入CPU时会同时弹出组态PROFIBUS 画面,如下图所示:Loden29@④选择“New”新建一条PROFIBUS(1),组态PROFIBUS站地址,点击“Properties”键组态网络属性如下图,在本例中主站的传输速率为“1.5Mbps”,“DP”行规,无中继器、OBT等网络元件。

⑤点击“OK”键确认并存盘;然后组态S7-315 2DP本地模块,结果如下图:3、组态从站:在DP网上挂上6RA70(使用CBP2连接,CBP2说明见附录), 并组态6RA70的通讯区,通讯区与应用有关,在组态之前应确认通信的PPO类型(见下图显示PPO类型),本例选择PPO1,由4PKW/2PZD组成。

(整理)西门子6se70系列变频器参数设置

西门子6se70系列变频器参数设置一加减速时间加速时间就是输出频率从0 上升到最大频率所需时间,减速时间是指从最大频率下降到0 所需时间。

通常用频率设定信号上升、下降来确定加减速时间。

在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸;减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

加减速时间可根据负载计算出来,但在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。

二转矩提升转矩提升又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围f/V 增大的方法。

设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。

如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。

对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。

三电子热过载保护本功能为保护电动机过热而设置,它是变频器内CPU 根据运转电流值和频率计算出电动机的温升,从而进行过热保护。

本功能只适用于“一拖一”场合,而在“一拖多”时,则应在各台电动机上加装热继电器。

电子热保护设定值(%)=[电动机额定电流(A)/变频器额定输出电流(A)]×100%。

四频率限制即变频器输出频率的上、下限幅值。

频率限制是为防止误操作或外接频率设定信号源出故障,而引起输出频率的过高或过低,以防损坏设备的一种保护功能。

在应用中按实际情况设定即可。

此功能还可作限速使用,如有的皮带输送机,由于输送物料不太多,为减少机械和皮带的磨损,可采用变频器驱动,并将变频器上限频率设定为某一频率值,这样就可使皮带输送机运行在一个固定、较低的工作速度上。

6SE70系列变频器讲解

功率范围

• 用于矢量控制功能的功率部件(变频器,逆 变器,整流单元和整流/回馈单元)有两种结 构型式。参照变频器/逆变器,控制类型, 它们有以下输出功率:

• ♦ 书本型 2.2kW ~ 37kW • ♦ 装机装柜型 45kW ~ 2300kW • ♦ 增强书本型 0.55kW ~ 18.5kW

通方案

小知识:矢量控制功能

• 矢量控制功能是与传动系统要求相适 应。矢量电流控制能快速地将电流以最短 的采样时间接入到电机绕组中。转矩的相 对高的动态上升率是高水平的闭环控制回 路一个很好的基础。可以选择电流控制型 式和U/f 控制型式。

• U/f 控制型式可用于同步电机和异步 电机的运行。电流控制型式用于带有或不 带用于异步电机的速度检测的各种不同编 码器。

如果选择面板控制,则需要将P368设置为0, 端子控制设置为1或2或3。

数字量端子介绍

• 在X101端子排上有4 个输入输出双向端子 和3个数字量输入端子。

• 其中3~6端子是输入输 出端子,可以根据需 要通过参数设置来选 择。7~9端子是单向输 入端子,其功能不可 调。

例子:通过一个按钮启停变频器

l 光缆环形总线

l 经济的传动装置间

l 可 连 接200 个 站 点

的通讯方案

l 站点既可以发送 l 数据传输快速可靠

也

可以接收

l 可代替机械传动轴

l 高 通 讯 速 率 11Mb l 可以实现完美的

同

步控制

提示:变频器的储存和安装注意事项

• 变频器的储存必须存放在清洁,干燥的屋 子内。室内环境温度在-25~70℃之间。

• 2、用RS232转RS485电缆,连接电脑串口 和变频器的485接口进行编程连接。

(整理)西门子6se70系列变频器参数设置

西门子6se70系列变频器参数设置一加减速时间加速时间就是输出频率从0 上升到最大频率所需时间,减速时间是指从最大频率下降到0 所需时间。

通常用频率设定信号上升、下降来确定加减速时间。

在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸;减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。

加减速时间可根据负载计算出来,但在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。

二转矩提升转矩提升又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围f/V 增大的方法。

设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。

如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。

对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。

三电子热过载保护本功能为保护电动机过热而设置,它是变频器内CPU 根据运转电流值和频率计算出电动机的温升,从而进行过热保护。

本功能只适用于“一拖一”场合,而在“一拖多”时,则应在各台电动机上加装热继电器。

电子热保护设定值(%)=[电动机额定电流(A)/变频器额定输出电流(A)]×100%。

四频率限制即变频器输出频率的上、下限幅值。

频率限制是为防止误操作或外接频率设定信号源出故障,而引起输出频率的过高或过低,以防损坏设备的一种保护功能。

在应用中按实际情况设定即可。

此功能还可作限速使用,如有的皮带输送机,由于输送物料不太多,为减少机械和皮带的磨损,可采用变频器驱动,并将变频器上限频率设定为某一频率值,这样就可使皮带输送机运行在一个固定、较低的工作速度上。

变频器的通讯设置

Profibus应用领域包括加工制造、过程和自动化,如今已成为国际化的开放式现场总线结构.即EN50170欧洲标准和IEC61158国际标准的一部分,并且,在2006年l1月成为我国现场总线标准。

Profibus 有Profibus-FMS (Fieldbus Message Specification),Profibus-PA (Process Automation) 和Profibus-DP (DistribusPeriphera1) 部分组成.其中Profibus-DP具有高速传送.价格低廉的特点,实现起来比较简单,主要用于分散设备间的数据传送。

该总线物理层采用RS一485传送方式,传送速率可由9.6Kbps至12Mbps。

一般用于自动化控制系统和现场设备间开关量的通讯。

因此可满足全数字交直流调速系统对于快速的时间要求。

目前80%以上的Profibus应用是基于Profibus-DP。

SIMOVERT MASTERDRIVES是全数字调速装置,操作非常简单。

不需要专门的编程知识,所有设置均可以通过参数设定设备进行。

参数设定既可通过PC的菜单提示进行,以实现快速地投入进行,也可以通过简易的操作区和用SIMOVIS进行,西门子变频器在任何应用场合.均具有交好的灵活性和经济性:1.减轻主动系统和总线系统的压力;2.接口被减少了;3. 墩少的电缆和较高的抗干扰度;字串44.开环和闭环控制已集成到系统中;5.开放的分布系统方案;6.工艺软件放入基本装置中一BICO;使用新颖的BICO技术使西门子变频器在软件功能性方面达到一个新水平。

其中,功能强大的处理器处理处理开环和闭环的传动功能。

利用BICO技术。

功能块按面向应用功能单元型式去组合一这是一个简单的参数设置过程。

2.PROFIBUS-DP的变频调速的控制系统结构现以西门子公司的相关产品为例介绍现场总线系统的组成。

作为Profibus-DP网的典型配置如图1所示,PLC (Simatic s7—300系列)作为一级DP总站,他负责在预定的信息周期内循环与从站交换信息,发送控制信息,读取从站的状态等,组态软件WINCC作为二级DP主站,用于系统操作与监视等,变频器加上CBP2通讯板(Profibus通讯模块)后作为从站。

西门子Profibus通讯协议及案例讲解

Automation and Drives

PROFIBUS网络拓扑

SIMATIC S7-300

总线拓扑1

波特率(K Bit/s)

9.6~187.5

500

1500

3000~12000

总线长度 (米)

1000

400

200

100

选用西门子中继器最多可以串连9个

A&D CS2 崔坚 2005-通信

必须通过OLM进行拓扑,电器接口不支持

A&D CS2 崔坚 2005-通信

Automation and Drives

PROFIBUS

SIMATIC S7-300

Bus terminal Repeater TD I/O

Repeater

网络安装规则

一个网段最大有32个元件 ( 包括 Repeater, OLM, 其他元件带有 RS485 驱动)。 第一个和最后一个网段最大有31个元件 。 两个中继器间最大有30个站 每一个网段终端必须有终端电阻

Automation and Drives

PROFIBUS网络拓扑

SIMATIC S7-300

总线拓扑2

OLM

通过OLM拓展

A&D CS2 崔坚 2005-通信

Automation and Drives

PROFIBUS网络拓扑

SIMATIC S7-300

树形拓扑1

RS485中继器 电器接口需要通过中继器

PA设备行规

基本功能 扩展功能

应用层接口 (ALI) 应用层 现场总线报文 规范(FMS)

DP用户接口 直 接数据链路映象 程序(DDLM)

Siemens 6SE70系列变频器讲解

恢复缺省设置P053=6 允许参数存取6:允许通过PMU和串行接口OP1S变更参数P060=2 固定设置菜单P366=0 0:具有PMU的标准设置1:具有OP1S的标准设置P970=0 参数复位参数设置P060=5 系统设置菜单P071= 装置输入电压P095=10 异步/同步电机,国际标准P100= 1:V/f控制3:无测速机的速度控制4:有测速机的速度控制5:转矩控制P101= 电机额定电压P102= 电机额定电流P103= 电机励磁电流,如果此值未知,设P103=0 当离开系统设置,此值自动计算。

P104= 电机额定功率因数P108= 电机额定转速P109= 电机级对数P113= 电机额定转矩P114=3 3:高强度冲击系统(在:P100=3,4,5时设置)P115=1 计算电机模型参数值P350-P354设定到额定值P130= 10:无脉冲编码器11:脉冲编码器P151= 脉冲编码器每转的脉冲数P330= 0:线性(恒转矩)1:抛物线特性(风机/泵)P384.02= 电机负载限制P452= % 正向旋转时的最大频率或速度P453= % 反向旋转时的最大频率或速度数值参考P352和P353P060=1 回到参数菜单P128= 最大输出电流P462= 上升时间P464= 下降时间P115=2 静止状态电机辩识(按下P键后,20S之内合闸)P115=4 电机模型空载测量(按下P键后,20S之内合闸)没有金钢钻也能揽点儿瓷器活。

呵呵!本人维修心得(我不是搞维修的,只是好奇不是很专业)纯属个人意见,有不对之处请指正,谢谢!注:CUVC板接触不实会造成很多假像现像一)显示008意思:装置脉冲封所,处于禁止运行状态可能原因如控制字1的2,3位(包括X9使能端子);或运行信号未断,报故障了直接复位,二)报警F002---故障意思:母线欠电压。

1)一般为熔断器烧毁。

装置外有,装置内部也有。

可用万用表量出是哪的烧了。

6SE70变频器参数设置

6SE70调试步骤P115参数说明:1 = 自动参数设置根据电机额定铭牌数据和触发单元的配置进行v/f进行开环控制和闭环控制参数计算(例如:P340 脉冲频率)2 = 静态电机辨识依据电机测量参数(不设定 n/f 调节器)进行闭环控制的参数设置;包括接地故障检测和功能1(仅对P095 = 10, 11 异步电机而言)3 = 完全电机参数辨识(包括功能 1, 2, 4, 5, 7)(仅对P100 = 3, 4, 5 矢量控制方式而言)(仅对 P095 = 10, 11 异步电机而言)注意:A078报警之后, 装置必须合闸及进行静态测试.静态测试完成之后, 报警信号A080出现,同时装置重新上电.然后空载测试速度调节器优化开始4 = 空载测试(仅对P100 = 3, 4, 5 矢量控制方式而言)(仅对 P095 = 10, 11 异步电机而言)5 = n/f 调节器优化(仅对P100 = 3, 4, 5 矢量控制方式而言)6 = 自检(对应功能 2,但没有参数改变)(仅对 P095 = 10, 11 异步电机而言)7 =测速机测试(仅对P100 = 3, 4, 5 矢量控制方式而言)控制字1说明:CONTROL WORD1 BIT0 ON/OFF1 启动/停止命令CONTROL WORD1 BIT1 自由停车命令CONTROL WORD1 BIT2 快速停车命令CONTROL WORD1 BIT3 调速器使能命令CONTROL WORD1 BIT4 斜坡功能使能命令CONTROL WORD1 BIT5 斜坡功能开始命令CONTROL WORD1 BIT6 给定有效命令CONTROL WORD1 BIT7 故障复位命令CONTROL WORD1 BIT8 点动BIT0CONTROL WORD1 BIT9 点动BIT1CONTROL WORD1 BIT10 LIFE CYCLE位CONTROL WORD1 BIT11 正转CONTROL WORD1 BIT12 反转CONTROL WORD1 BIT13电动电位计给定增加CONTROL WORD1 BIT14电动电位计给定减小CONTROL WORD1 BIT15外部故障1若设备启动时,先把参数切换到R550,显示为4个八段码,检查CONTROL WORD1的前七位是否都为1,若都为1,设备运行。

6RA70直流调速装置

变频器控制的交流调速系统,电机的转矩(电流)响应速度很快,应该是30ms以内吧(西门子工程型变频器给出的参数);而直流调速装置呢,转矩(电流)给出的响应时间是50ms以内吧(西门子直流调速器给出的参数)电机+控制如果是工程型的,直流便宜,交流贵;如果不是工程型的,是通用型的,那可能就差不多了。

这是价格从使用上,直流的系统干扰远远小于交流系统,所以运行可靠;但直流电机需要维护,交流电机可以基本免维护。

答复2:热轧是典型的冲击负载,瞬时很高,但平均负载率很低。

通常在设计时都为了节约成本,充分利用电动机和装置的过载特性。

有曲线可查的。

建议再看看手册的9.15章节《功率部分的动态过载能力》答复3:装置允许超过限幅一段时间的,可调。

23答复4:1、p171、p172的限流作用不是万能的,它们的限流反应速度是有限的。

2、对于你这种咬钢时的瞬时电流冲击,6ra70的控制器的调节速度是有些跟不上来的,它调节电流不超过某个值是需要一定的时间的。

3、你还可以这样来理解,比如说6ra70的输出瞬时短路,这个时候你难道还能指望因为p171限制了电流,而70可以正常工作使电流值不超过100%吗。

答复5: 9.15功率部分的动态过载能力;你可以仔细看看,里面有相应型号的过载能力曲线答复6:如果你仔细分析就会发现,基本上现在的变频器的各种限幅都是限制给定链的,也就是说如果给定值使电流变大,那么会通过限制给定值来限制电流,如果给定值不变而由于负载的瞬间变化引起的电流变化,变频器是控制不了的。

你可以自己试试看。

至于所谓的过电流,过电压都是影响到直流电压等才报出的。

答复7:可以参考手册的9・15,关于功率部分的动态过载能力答复8因为他设成dcii工作制,他可以过载到1.5倍,但时间必须是60s,所以他不会跳,但常时间的过载,他当然会报警了答复9:限幅对于超调是无能为力的。

我的心得:这个题目确实很吸引我,感兴趣。

因为记得刚接触直流系统的时候,我曾经问过类似的问题,但和他不同的是,我问为什么限幅功能不能限制和保护直流电机短路故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

西门子6se70系列变频器与s7-300/400的PROFIBUS-DP通讯举例

在工业厂矿的生产应用中,尤其是钢铁冶金行业,利用PLC通过PROFIBUS-DP现场总线对变频装置进行控制,实现电机的启动、停车和调速最为常见。

下面通过一个具体的实例来讲述西门子6se70系列变频器与s7-300/400的PROFIBUS-DP通讯的全过程。

一、硬件组态变频器

在STEP 7软件中创建一个项目,再硬件组态该项目,并建一个PROFIBUS-DP网络,6se70系列变频器在PROIBUS DP->SIMOVERT 文件夹里进行组态,并设定好通讯的地址范围。

如下图所示:

二、建立通讯DB块

一般地,读写数据都做在一个DB块中,且最好与硬件组态设定的I,O地址范围大小划分相同大小的区域,便于建立对应关系和管理。

如下图所示,读变频器的数据的12个字节在DB0~DB11中,写给变频器的12个字节数据放在DB12~DB23中。

接下来还可以存放诸如通讯的错误代码和与变频器有关的其它计算数据。

三、写通讯程序

通讯程序可以直接调用STEP 7编程软件的系统功能SFC14(DPRD_DAT),SFC15(DPWR_DAT)来实现。

例程段如下:

CALL SFC 14 //变频器->PLC

LADDR :=W#16#230 //通讯地址:为硬件组态的起始地址,即I Addess中的560

RET_VAL:=DB15.DBW24 //错误代码:查帮助可得具体含义

RECORD :=P#DB15.DBX0.0 BYTE 12 //传送起始地址及长度

CALL SFC 15 //PLC->变频器

LADDR :=W#16#230 //通讯地址:为硬件组态的起始地址,即Q Addess中的560

RECORD :=P#DB15.DBX12.0 BYTE 12 //传送起始地址及长度

RET_VAL:=DB15.DBW26 //错误代码:查帮助可得具体含义

四、变频器参数设置

变频器的简单参数设置如下表

对于写变频器的数据是与变频器的k3001~k3016(参见变频器使用大全功能图120)建立对应关系,读变频器的数据则是与变频器的参数P734建立对应关系。

如下图所示:

即DB15.DBW12~DB15.DBW22对应P734的W01~W06。

B15.DBW0~DB15.DBW11对应k3001~k3012。

PLC读取变频器的数据可以通过设置参数P734的值来实现,PLC写给变频器的数据存放在变频器数据k3001~k3012中,在变频器的参数设置里可以进行调用,从而建立了彼此的对应关系。

这样,变频器与PLC的连接已经基本建立,就可以编写程序通过PLC来控制变频器的启、停、速度给定等各项功能,满足工艺给定要求。

同时也可以读取变频器数据通过上位机进行显示,达到在线监视和诊断的目的。