大型储罐计算书(自支撑式拱顶罐)-h

150方大罐及盘梯计算书

-----罐内贮液高度;mm

g--------重力加速度;m/

ctgh------双曲余切函数符号;

(3),查JB/T 4735-97表可得特征周期

三类场地近震Tg;s

(4),水平地震影响系数:

设防烈度取8级 =0.45

-----相应耦合振动基本周期的水平影响系数,

(5),动液系数fr

-------焊接接头系数;

厚度附加量C= +

-------钢板负偏差;mm

-------腐蚀余量;mm

150

直径5600mm

筒高6600mm

=2x + =2x +

x9.8x6.600x =66.68x

=5600

=120

=0.9

δ=1.73mm

=0.6

=1.0

C=1.6

4.33

罐壁板名义厚度取6.0mm

要求满足条件:储液上表面至罐顶部距离大于储液晃动波高。

结论:

=6100

=5600

=4.4

=58.0x

=5600

=6100

g=9.81

=2.5

Tg=0.4

=0.41

=6100

=2800

=2.18

=0.800

=0.4

m=150244

=0.41

=120195

=1.93x

=6100

=5.30x

=189x

=4.4

一,设计条件:

设计压力:-0.5~2Kpa介质密度:≤1000Kg/ 腐蚀程度为一般的液体

设计温度:-19 ~150℃基本风压:≤0.65Kpa基本雪压:≤0.6Kpa地震设防烈度:7度

GB50341储罐设计计算

封面 罐壁计算 顶部抗风圈计算 中间抗风圈计算 自支撑拱顶计算 自支撑锥顶计算 抗震计算 罐顶分片 储罐顶平台标高及盘梯计算 附录A

注:计算将不需打

的工作表、目录隐藏(步骤:格式-

罐顶分片及盘梯部分未设置打印计算

否则“总页码”不对 建议文件“另

本表除附录A有一定疑问外,其他表

附录A编写还参考了化工设备设计全

(*^__^*) 由于本人EXCEL水平有限 在使用过程中发现问题请联系

若有人进行更好的整理及完善也请发

此计算表格中:罐壁、中间抗风圈、

表格为蓝本修改整理而成,在此感谢

此表格可直接打印,作为计算书使用

数据,蓝色为自动生成数据。

且将不需打印的

计算书使用。

骤:格式-工作表-隐藏),

置打印计算书里,打印时请隐藏

议文件“另存”使用,防止删除

外,其他表格自校没有什么问题

设备设计全书中《球罐和大型储罐》一书

水平有限,不懂宏等高级应用,叫大家见笑了!

liuayou@

完善也请发电子邮件给我,谢谢

间抗风圈、拱顶、抗震4部分以网络上热心网友上传某

,在此感谢所有热心且有共享精神的网友们。

大型储罐计算书(自支撑式拱顶罐)-c(2005)

若有 5.1.2 微内

Aw

=

D 2 (P - 0 .08 th )

1 .1tg 罐q 顶板

其中 有连效接厚处

th

罐设顶计与压

力P

5.1.3 实际

∴

Aw= 106.441 mm2

5.1.3.1

A1 = Wh ? th

其中: Wh = 0.3(R2th )0.5 =

∴ A1=

5.1.3.2 5.1.3.3

本设计计算书根据GB50341-2003《立式圆筒形钢制焊接油罐设计规范》编写

3.3中 间抗 当

时,

a 不需[Pcr ]? P0

当

b 时,P0 >[Pcr]? P0/2

c 当P0 / 2 > [Pcr ]? P0 / 3

d 当 P0 / 3 > [Pcr ]? P0 / 4

与1

2

H

E

以此

3 4

H

E

?

103

?

????

te Rn

???2 ?

=

请删∴ 计合格

7.2 除以

1

其 [钢Pcr材] =的0.1E

tm R

2

te tm

2

中: 弹罐性顶模曲

率顶半板径有

效带厚肋度顶

te

7.2.1

板的折

tm

顶板

191000 MPa 3.9 mm

7.937 kPa

191000 MPa 6.05 m 3.9 mm

烈 附加

载 雪载

荷 罐: 立式固

型: 定顶储

2.罐 壁板

td

=

? ?4.9D

[(Hi

?

- 0.3)r [s ]d j

2000立方米拱顶油罐设计计算书

3000立方米拱顶油罐设计计算书一、引言设计参数:3000立方米,盛装油品:航空煤油,密度:7903/m kg ;建罐地区:南部沿海,基本风压:700Pa ,A 类地貌;抗震设计烈度为七度,属第三抗震设计组,场地土条件为三类,基本地面加速度为0.15g ;罐底基础土弹性系数为m k MN b 3/48=。

二、初定材料和确定最佳直径和高度: 三、壁厚设计: 四、罐底设计:五、下节点应力校核计算并且给出下节点焊缝焊接要求: 六、拱顶设计: 七、抗风设计: 八、抗震设计计算:九、盘梯及平台设计计算: 十、参考文献:二、初定材料和确定最佳直径和高度①初定材料考虑储罐的材料选用应根据储罐的设计压力和温度、贮存介质及其性质、使用部位、材料的机械性能、化学成分、焊接性能和抗腐蚀性能等因素。

再次设计计算书中,考虑设计温度,由于油罐处于沿海地区,气温较高,最高设计温度为90℃,并且最低气温为10+13=23℃,因此选用20R 。

常温强度在设计温度下的许用应力②确定最佳直径和高度取 (前者为顶板厚,后者为底板厚) 钢板尺寸确定,板宽为1600mm ,实际宽度为1h =1600-20=1580mm ,由于设计油罐的容积大于1000立方米,故不能用等壁厚原则来确定其高度与直径,应用变壁厚原则来确定其高度与直径:()m172.172.14330044m 2.148003.058.19)1(003.093.942.0276.1476.141065.579.08.99.010163)(][3621≈=⨯⨯===⨯+⨯=-+=≈=-===⨯+⨯⨯⨯=+=-m HVD n nh H h H n m H i i s s ππγφσ油罐内径油罐实际高度钢板层数MPas 245=σMPa b 400=σmm S 5.51=mmS 62=MPa 163][=σ其中V=3300立方米(查表2.1.3-1得) 三、壁厚设计1 用0.3m 法确定各层壁板厚度(计算厚度、设计厚度、规格厚度)。

拱顶油罐计算书

大罐计算

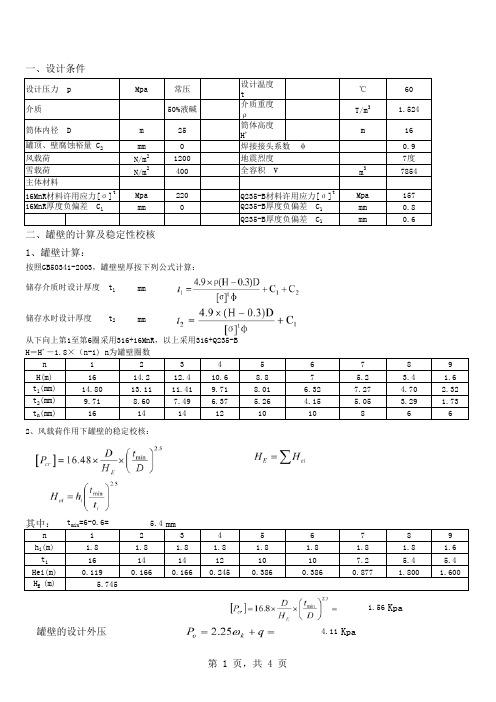

mmmm1.56Kpa4.11Kpa 1.8264q=Kpa其中ωo=1.2kN/m 2,βz=1,μs=1罐壁的设计外压ωk =βz μs μz ωo =储存介质时设计厚度 t 11、罐壁计算:二、罐壁的计算及稳定性校核一、设计条件2、风载荷作用下罐壁的稳定校核:从下向上第1至第6圈采用316+16MnR,以上采用316+Q235-B 按照GB50341-2003,罐壁壁厚按下列公式计算:储存水时设计厚度 t 221t 1C C ][D)3.0H (9.4++-⨯=φσρt 1t 2C ][D)3.0H (9.4+-⨯=φσt [] 2.5min 16.48cr E t DP H D ⎛⎫=⨯⨯ ⎪⎝⎭∑=eiE H H 5.2min⎪⎪⎭⎫ ⎝⎛=ii ei tt h H []=⎪⎭⎫⎝⎛⨯⨯=5.2min 8.16D t H D P E cr =+=q P k o ω25.21.522罐壁需要另设加强圈因为:所以,应设两个中间加强圈 2.631Kpa11.10mm25 t h 罐顶板的有效厚度,mm 5.41915002672.8mm 360623000.9211.0292475.6mm 360625000.849第一个加强圈位置在距罐顶包边角钢的距离: 三、罐顶的计算及稳定性校核地面粗糙度按A类选取,罐高为16m,所以μz取[P cr ]<P O第二个加强圈位置在距罐顶包边角钢的距离:因为第二个加强圈不在最薄壁板上,换算后距罐顶包边角钢的距离为4.28m(1)带肋球壳的许用外载荷:其中:t m 带肋球壳的折算厚度,mm 1、罐顶厚度的计算依据GB50341-2003规定,罐顶板的最小公称厚度(不包括腐蚀裕量)不应小于4.5mm,取带肋拱顶光面球壳的名义厚度 =6mm2、罐顶稳定性校核h 1 纬向肋宽度, mm b 1 纬向肋有效厚度, mm L 1S 纬向肋在径向的间距mm e 1 纬向肋与顶板在径向的组合截面形心到顶板中心的距离 mm R S 球壳的曲率半径,m E 设计温度下钢材的弹性模量 Mpat 1m 纬向肋与顶板组合截面的折算厚度,mmh 2 经向肋宽度, mm b 2 经向肋有效厚度, mm L 2S 经向肋在径向的间距mm e 1 经向肋与顶板在径向的组合截面形心到顶板中心的距离 mmn 1 纬向肋与顶板在径向的面积折算系数t 2m 经向肋与顶板组合截面的折算厚度,mm[]2300PP P cr <≤mH L E 915.1745.531311=⨯==mH L E 83.3745.532322=⨯==[]=⎪⎪⎭⎫ ⎝⎛⎪⎭⎫⎝⎛=2120001.0m hmt t Rs tE P =++=33233142mh m m t t t t =⎥⎥⎦⎤⎢⎢⎣⎡-+⎪⎪⎭⎫ ⎝⎛++=21132121111311242312e t n t t t h h L b h th h h h S m=+=Sh L t b h n 11111=⎥⎥⎦⎤⎢⎢⎣⎡-+⎪⎪⎭⎫ ⎝⎛++=22232222222321242312e t n t t t h h L b h t h h h h S m1.0272.11Kpa0.91KpaG 1=1.1G 1'=36300KgG 2≈7860Kg G 3≈1500KgP L2 = 1.2Kpa0.185s0.014m 14.4m0.000435.315s1.0639.72MN0.40.345m=m 1F r =6528148Kg 0.60610772521Kg62.99MN·m18.38Mpa12.15MpaN 1≈ 1.15MN A 1=πDt= 1.257m 27.85m 33、罐壁底部的地震弯矩按下式计算:(1)地震作用下罐壁底部产生的最大轴向压应力计算:M 1=0.45Q 0H W =4、罐壁许用临界应力按下式计算:5、罐壁的抗震验算:式中: C Z 综合影响系数,取C Z =α地震影响系数,取α =m 产生地震作用的储液等效质量(Kg)F r 动液系数,由GB50341-2003附录D表D.3.4选取得F r =m 1 储罐内储液总量(Kg) 由GB50341-2003附录D表D.3.2查取K C =1.2储液晃动基本周期按右式计算:由GB50341-2003附录D表D.3.3查取K S =2、在水平地震力作用下,罐壁底部水平地震剪力按下式计算:Q 0=10-6C Z αY 1mg=1、基本自振周期的计算:1.1 储罐的储液耦连振动基本周期按右式计算:式中:δ 3 罐壁距底板1/3高度处的有效厚度,δ3= H W 油罐设计最高液位(m),按充装系数得:H W =D/H W =25/14.4=1.736P L1 为罐顶结构自重 Kpa罐顶重量G 1'≈33000Kg 考虑到顶板自身搭接以及顶上栏杆等附件,顶板重量增加10%四、储罐抗震验算:(按GB50341-2003)Z 1 底圈罐壁的断面系数(m 3),Z 1=0.785D 2t=式中:N 1 罐壁底部垂直载荷(N),一般取罐体金属总重力的与储罐保温体重之和;(保温材料密度按250Kg/m 3计算)A 1 罐壁横截面积(m 2),n 2 经向肋与顶板在径向的面积折算系数罐顶保温层重量肋条重量 所以[P]>P L ,拱顶稳定性校核合格。

大型储罐计算

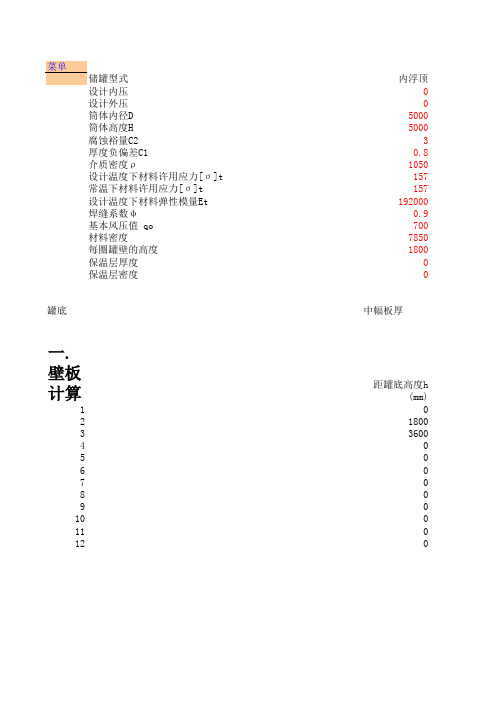

菜单储罐型式内浮顶设计内压0设计外压0筒体内径D5000筒体高度H5000腐蚀裕量C23厚度负偏差C10.8介质密度ρ1050设计温度下材料许用应力[σ]t157常温下材料许用应力[σ]t157设计温度下材料弹性模量Et192000焊缝系数φ0.9基本风压值 qo700材料密度7850每圈罐壁的高度1800保温层厚度0保温层密度0罐底中幅板厚一.壁板计算距罐底高度h(mm) 10 21800 33600 4-0 5-0 6-0 7-0 8-0 9-0 10-0 11-0 12-0二.罐壁、罐顶稳定校核最薄板厚度mm5第i层壁板实际高度 hi ti180061800513905000000000000000000罐壁许用临界压力 pcr 934.5风压高度变化系数 Kz 1.3呼吸阀负压的1.2倍 po 490固定顶罐壁设计外压 Po 2537.5内浮顶罐壁设计外压 Po 2047.5加强圈距罐壁顶部的距离1219.268201三.罐顶的计算及稳定性校核R i —球壳曲率半径 (mm)9200E t —设计温度下钢材的弹性模量Mpa.192000直径偏差 (mm)20罐顶高度(mm)341罐顶表面积F=2πRh19.7取罐顶名义厚度 δ (mm)6罐顶壁板重量G927.29096考虑到搭接罐顶重量增加%101020.010006保温厚度mm 0保温密度kg/m20保温重量0.00P 01—罐顶结构自重509.6P 02—附加荷载700P 0—罐顶设计外压1209.6自支撑式拱顶顶板的设计厚度t 3.81四.储罐抗震计算1.基本自震周期的计算:δ3—罐壁高度1/3处的罐壁有效厚度 (mm) 3.4H W罐内储液高度 (mm)10000Di/H W0.50储罐与储液耦合振动的基本周期T0 (S)0.126Di/H W0.50储罐内储液晃动的基本周期T W (S) 2.34 2. 罐壁底部水平地震剪力计算:Cz—综合影响系数,取Cz0.4Fr—动液系数,查表D.3.40.81m—储液的等效质量,(Kg) m=3.1416*Ri^2*Hw*Fr166995.3Tg—特征周期 (s)0.35a—地震影响系数,取a=a max0.23Y1—罐体影响系数,取Y1 1.1Qo—罐壁底部水平地震剪力 (N)165788.2M1—罐壁底部地震弯矩 (N⋅m)746047a'—地震影响系数,查图D.3.1(按T=Tw)0.035hv—水平地震作用下,罐内液面晃动波高 (m)0.131 3.罐壁许用临界应力t—底层罐壁的有效厚度 (mm) 2.4[σcr]—底层罐壁的许用临界应力 (Mpa)13.8 4.罐壁的抗震验算Cv—竖向地震影响系数,取 1.0N1—罐壁底部垂直载荷 (N)101259A1—底圈罐壁截面积 (m^2)0.038CL—翘离影响系数,取 1.4Z1—底圈罐壁的断面系数 (m^3)0.047σ1—罐壁底部的最大轴向压应力 (Mpa)24.85底部罐壁轴向压应力校核不合格五.储罐锚固计算罐体水平投影面积25.0罐顶水平投影面积 1.2风弯矩Mw62146风弯矩引起的沿圆周均布倾覆力Ft3165.0罐内压产生的沿圆周均布升举力F l0.0罐顶与罐壁连接结构发生屈曲破坏的压力Pf-0.3锚固力1空罐时,1.5倍设计压力与设计风压产生的升举力之和-3281.3锚固力2空罐时,1.25倍试验压力产生的升举力-6446.3锚固力3储液在最高液位时,1.5倍破坏压力产生的升举力-6446.8螺栓个数36螺栓屈服强度σs235螺栓许用应力σbt156.7所需地脚螺栓截面积Ab -9.1所需地脚螺栓根径不需要螺栓许用应力σbt156.7所需地脚螺栓截面积Ab -18.0所需地脚螺栓根径不需要螺栓许用应力σbt235.0所需地脚螺栓截面积Ab -12.0所需地脚螺栓根径不需要综合以上地脚螺栓公称直径M24情况1情况2情况3PaPammmmmmmm0.6mm kg/m^3MpaMpaMpaN/m^2kg/m^3mmmmkg/m^38mm边缘板10mm 储存介质时的设计厚度 t1mm储存水时的设计厚度 t2mm取厚度t(mm)材质4.66 1.6164.33 1.3054.000.9950.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00tmin Hei HE重量罐壁重量Q235-A2.40467.813331333.321.401800.011111110.881.401390.0858857.840.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.00Pa3302不合格需设加强圈n2不合格需设加强圈一个L100x100x8角钢n2 mmm2kgNkg 考虑到搭接罐顶重量增加%3011825.0NkgNPa602.2 PaPa1302.23.658mm查表D.3.2Kc=0.000464查表D.3.3Ks= 1.047按II类场地土晃液波高不满足要求m^2m^2N.mN/mN/m PaN/m N/m N/m 个MPa MPa mm^2 mm MPa mm^2 mm MPa mm^2 mm 均已减去罐顶罐壁自重、附件重和1500018001800 2500018001800 3500018001390 0000 0000 0000 0000 0000 0000 0000 0000 0000 1.478501.478501.478500.078500.078500.078500.078500.078500.078500.078500.078500.07850合格不合格合格不合格。

GB50341-2003储罐计算表格程序软件

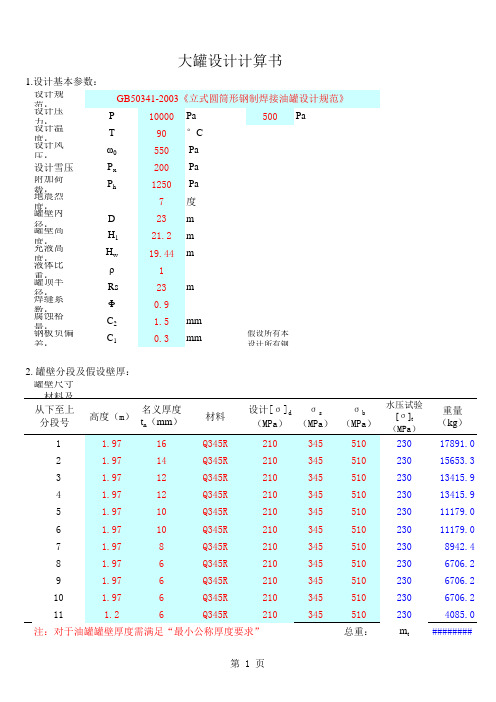

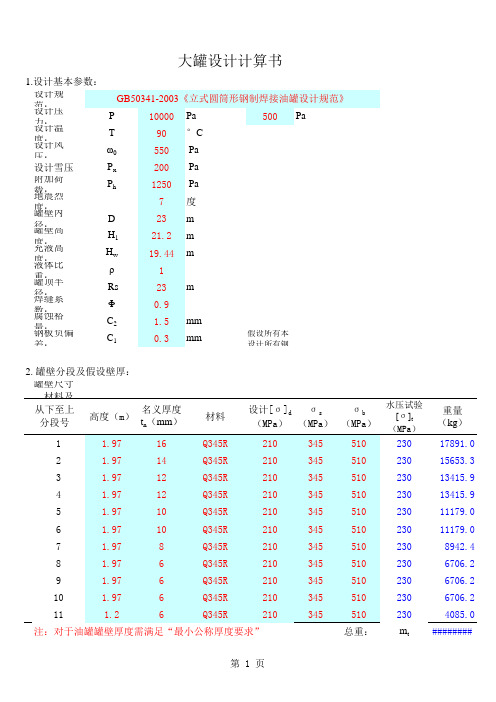

设计规范:设计压力:P 10000Pa 500Pa设计温度:T 90°C 设计风压:ω0550 Pa 设计雪压P x 200 Pa 附加荷载:P h1250 Pa 地震烈度:7度罐壁内径: D 23m 罐壁高度: H 121.2m 充液高度:H w 19.44m 液体比重:ρ 1罐顶半径: Rs 23m焊缝系数:Φ 0.9腐蚀裕量:C 2 1.5mm 钢板负偏差:C 10.3mm假设所有本设计所有钢板的负偏差相同,如有不同,区别对待。

罐壁尺寸、材料及许用应力如下:高度(m)名义厚度t n(mm )材料设计[σ]d (MPa )σs (MPa )σb (MPa )水压试验[σ]t重量(kg )总重:m t########注:对于油罐罐壁厚度需满足“最小公称厚度要求”大罐设计计算书从下至上分段号2. 罐壁分段及假设壁厚:1.设计基本参数:GB50341-2003《立式圆筒形钢制焊接油罐设计规范》计算结果:从下至上分段数计算液位高度H (m )计算壁厚t d (mm )120.9014.08218.9312.91316.9611.73414.9910.56513.029.38611.058.2179.087.0487.11 5.869 5.14 4.6910 3.17 3.51111.202.34计算结果:从下至上分段数计算液位高度H (m )计算壁厚t t (mm )120.911.52 218.9310.44 316.969.37 414.998.30 513.027.23 611.05 6.15 79.08 5.08 87.114.013. 罐壁计算:1)设计厚度计算(储存介质):2)水压试验厚度计算:注:对于D<15m 的油罐罐壁最小公称厚度≥5mm.9 5.14 2.94 10 3.17 1.86 111.20.7911.46mm 设计外载荷 1.59KPa t h =6mm 顶板腐蚀裕量 C 2':1mm5800kg !!!!!!!!!!!!P a =136.81N/m 24956Pa式中:206000MPa 23000mm 4.7mm 15.10mm 15.10mm6787.8mm 100mm 10mm 2000mm15.38mmL S ——顶板有效参与筋板组合矩的宽度b 1——纬向肋厚度L 1S ——纬向肋在经向的间距e 1——纬向肋与顶板在经向的组合截面形心到顶板中面的距离罐顶固定载荷罐顶取用厚度4.1光面球壳顶板的计算厚度:t 1m ——纬向肋与顶板的折算厚度t m ——带肋球壳的折算厚度h 1——纬向肋宽度4. 罐顶计算(自支撑式拱顶):ths = 0.42* Rs + C2 + C1 =Pw = P h + P x + P a =注:按保守计算加上雪压值。

拱顶油罐计算书

calculated with fixed-point method and is checked with the test law of water. Dome roof design and calculate. Stiffening ring 、reinforcement 、 safety and fire protection design. The Seismic of tank is calculated and welding process is designed. Assembly drawings of tank and bottom、walls、dome roof、winding staircase structure and accessories detailed drawings are drew by AutoCAD Software. Keywords: Dome roof of tank; Winding staircase; fixed-point method; Dome roof; Crude oil.

1

10.4 预制 ........................................................ 39 10.5 固定顶储罐的倒装法施工 ...................................... 40 小 结 ................................................................. 41 致 谢 ................................................................. 42 参考文献 .............................................................. 43

储罐计算书模板

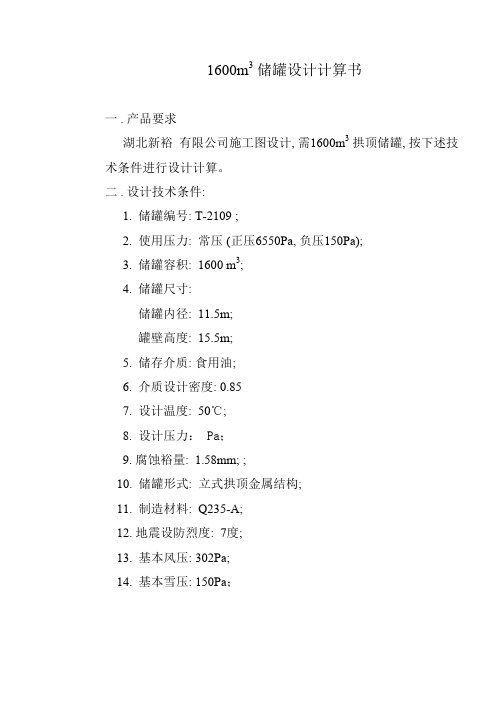

1600m3储罐设计计算书一 . 产品要求湖北新裕有限公司施工图设计, 需1600m3拱顶储罐, 按下述技术条件进行设计计算。

二 . 设计技术条件:1. 储罐编号: T-2109 ;2. 使用压力: 常压 (正压6550Pa, 负压150Pa);3. 储罐容积: 1600 m3;4. 储罐尺寸:储罐内径: 11.5m;罐壁高度: 15.5m;5. 储存介质: 食用油;6. 介质设计密度: 0.857. 设计温度: 50℃;8. 设计压力: Pa;9. 腐蚀裕量: 1.58mm; ;10. 储罐形式: 立式拱顶金属结构;11. 制造材料: Q235-A;12. 地震设防烈度: 7度;13.基本风压: 302Pa;14.基本雪压: 150Pa;三 . 设计计算: (一). 罐壁设计计算:1. 罐壁设计厚度按下列公式计算: Φ=][t 2D P i c σδ (JB/T4735—1997, 式5-1)δ 储罐罐壁的计算厚度( mm);cP 储罐的计算压力(MPa ),根据《钢制焊接常压容器》,其值为设计压力与容器各部位或元件所承受得液柱压力之和。

i D储罐内直径(mm), 11500mm;[]σt 设计温度下罐壁钢板的许用应力(MPa),查JB/T4735—1997表4-1根据中间插值法得130MPa;ϕ焊缝系数, 取0.9;C 1 钢板厚度负偏差(mm), 08mm; C 2 腐蚀裕量(mm), 取1.58mm;2. 先计算底圈罐壁板的壁厚,故Pc =Pi +ρg H ,其中Pi 为储罐设计压力,ρ为储液密度,Hi 为储罐高度,Pc =750+1500×9.8×6.6=0.09777MPa ;δ=9.01302500009777.0⨯⨯⨯ =2.09mm根据JB/T4735—1997中3.5中规定,罐壁的最小厚度为6mm ,故设计厚度为最小厚度和腐蚀裕量之和,取为8mm 。

由于JB/T4735—1997 12.2.1条 规 定 的 D <16m 罐 壁 钢 板 厚 度 应 不 小 于5mm, 所 以底圈 罐 壁 钢 板 厚 度取8mm 。

大型储罐计算书

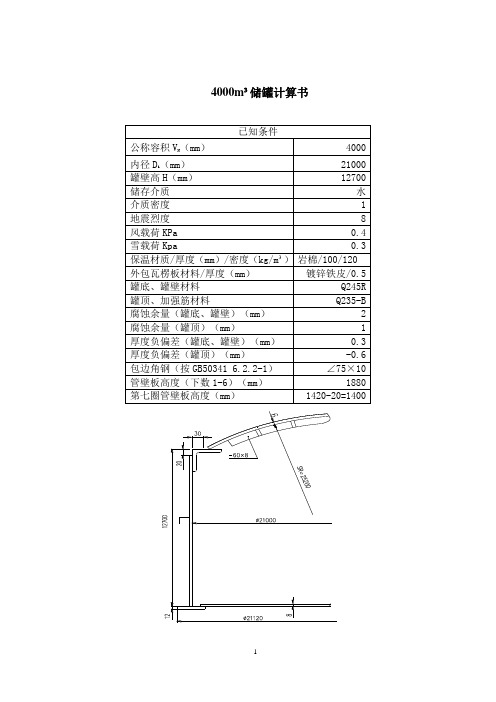

4000m³储罐计算书一、 计算个圈壁板厚度1、计算罐壁板厚度,确定罐底板、罐顶板厚度: 用GB50341-2003中公式(6.3.1-1)计算罐壁厚度ϕσρd d ][0.3)-(H 9.4t D =式中:d t —储存介质条件下管壁板的计算厚度,mm D —油罐内径(m )(21m )H —计算液位高度(m ),从所计算的那圈管壁板底端到罐壁包边角钢顶部的高度,或到溢流口下沿(有溢流口时)的高度(12.7m ) ρ—储液相对密度(1.0)d ][σ—设计温度下钢板的许用应力,查表4.2.2(157MPa ) ϕ—焊接接头系数(0.9) 第1圈: mm 7.89.0163.010.3)-(12.7219.4t d =⨯⨯⨯⨯=n δ=8.7+2.3=11mm 取12mm 第2圈: mm 38.79.0163.011.88)-0.3-(12.7219.4t d =⨯⨯⨯⨯=n δ=7.38+2.3=9.68mm 取12mm 第3圈: mm 06.69.0163.011.88)2-0.3-(12.7219.4t d =⨯⨯⨯⨯⨯=n δ=6.06+2.3=8.36mm 取10mm 第4圈: mm 74.49.0163.011.88)3-0.3-(12.7219.4t d =⨯⨯⨯⨯⨯=n δ=4.74+2.3=7.04mm 取8mm根据表6.4.4,罐壁最小厚度得最小厚度为6+2=8mm ,故第5、6、7圈取8mm 。

二、罐底、罐顶厚度、表边角钢选择(按GB50341规定) 罐底板厚度:查表5.1.1,不包括腐蚀余量的最小公称直径为6mm ,加上腐蚀余量2mm ,中幅板厚度为8mm查表5.1.2,不包括腐蚀余量的最小公称直径为11mm ,加上腐蚀余量2mm ,取边缘板厚度为14mm 罐顶板厚度:查7.1.3,罐顶板不包括腐蚀余量的公称厚度不小于4.5mm ,加上1mm 的腐蚀余量后取6mm包边角钢:按GB50341表6.2.2-1,选∠75×10 罐顶加强筋:-60×8 三、罐顶板数据计算:①分片板中心角(半角)55.2425200302/21000arcsin 302/arcsini 1︒=-=-=)()(SR D α ②顶板开孔(φ2200)中心角(半角)5.2252001100arcsin r arcsin2︒===SR α 顶板开孔直径参照《球罐和大型储罐》中表5-1来选取注:中心顶板与拱顶扇形顶板的搭接宽度一般取50mm ,考虑到分片板最小弧长不小于180mm ,故取φ2200mm③分片板展开半径mm 1151144.25tg 25200tg 11=︒⨯==αSR R mm 1100.52tg 25200tg 22=︒⨯==αSR R④分片板展开弧长:⌒AD =mm 96985.255.24360252002360221=-⨯⨯⨯=-⨯)()(πααπSR ⑤分片板大小头弧长:大头:⌒ABmm 1535446021000n302i =∆+-⨯=∆+⨯-=)()(ππD 小头:⌒CDmm 1974411002n r 2=∆+⨯⨯=∆+=ππ ⑥中心顶板展开弧长⌒L mm 22995023605.22520022502360222=⨯+⨯⨯⨯=⨯+⋅⋅=)()(παπSR四、拱顶高度计算内侧拱顶高:mm 227830)-(21000/2252002520030)-/2(D h 222i 2n =--=--=SR SR外侧拱顶高:m m 228462278h w =+=五、盘梯计算计算参数:g H —罐壁高度,mm (12700) i R —罐内半径,mm (10500)W SR —拱顶半径,mm (25206) α—内侧板升角(45°)n R —内侧板半径,mm (n R =10500+12+150=10662mm )B —盘梯宽度(内外板中心距)取656mm ,板宽150mm ,板厚6mm 1、平台高度WW SR SR --+=2i 2w 1L)-(R h h425mm 252061000)-(1050025206228422=--+=mm 3125142512700=+=H式中:1h —平台支撑角钢上表面至包边角钢上表面的距离,mmL —平台端部至罐内表面的距离,一般取800-1000mm ,取L=1000mm2、内侧板展开长度mm 184202100)-(1312523n =⨯=-=)(H H L式中:3H —盘梯下端至罐底上表面的距离,mm ,≮50mm ,取100mm3、外侧板展开长度mm 189951066265611184207071.0117071.022n n w =++⨯⨯=++=•R B L L )()( 4、三角架个数个)(717001225)-(13125x n 3==-=L H式中:x —第一个三角架到罐底上表面的距离,mm 取1225mm 3L —相邻三角架的垂直距离,mm 一般1500-2000mm5、三角架在罐壁上的水平位置a n =n01n 2b h R R)(- 式中:1b —内侧板及外侧板的宽度,mm ,一般取150mm —n h 第n 个三角架平台表面的距离,n ×1700mm0R —底圈壁板外半径,mm (10500+12=10512mm ) n R —内侧板半径mm (10662)a 1=mm 1467106621051221507001=-)( a 2=mm 31431066210512215070012=-⨯)( a 3=mm 48191066210512215070013=-⨯)( a 4=mm 64951066210512215070014=-⨯)( a 5=mm 81711066210512215070015=-⨯)( a 6=mm 98471066210512215070016=-⨯)( a 7=mm 115231066210512215070017=-⨯)( 6、盘梯包角︒=⋅-=⋅-=96.691801066210013119180n 3b ππαR H H ≈70° 六、带肋球壳稳定性验算21mn 2s m t t t 0001.0][)()(⋅=R E P (C.2.1-1) 式中: ][P —带肋求壳的许用外载荷,KPaE —设计温度下钢材的弹性模量,MPa 查表4.1.6得192×103 MPaS R —球壳的曲率半径,mm S R =SR=25200mm n t —罐顶板有效厚度,mm n t =6-C=6-1-0.6=4.4mmm t —带肋球壳的折算厚度,mm332m3n 31m m 4t t 2t t ++= (C.2.1-2)式中:]e t n 12t 4t 2t h 3h b h [12t 21n 13n 2nn 121s 11131m-+++⨯=)(L (C.2.1-3)]e t n 12t 4t 2t h 3h b h [12t22n 23n 2nn 222s 22232m-+++⨯=)(L (C.2.1-4) S L 1n 111t b h 1n += (C.2.1-5)SL 2n 222t b h 1n += (C.2.1-6) 式中:31m t —纬向肋与顶板组合截面的折算厚度,mm1h —纬向肋宽度,mm (高度60)1b —纬向肋有效厚度mm (8-(2×1+0.8)=5.2) 1s L —纬向肋在径向的间距,mm (1228) 1n —纬向肋与顶板在径向的面积折算系数058.112284.42.5061t b h 1n 1n 111=⨯⨯+=+=S L 1e —纬向肋与顶板在径向组合截面的形心到顶板中面的距离,mm(按CD130A6-86《钢制低压湿式气柜设计规定》算出下面公式)78.1)602.54.41214(2)4.460(602.5)(2)(e 1111111=⨯+⨯⨯+⨯⨯=++=h b t l t h h b n s n32m t —径向肋与顶板组合截面的折算厚度,mm 2h —径向肋宽度,mm (高度60)2b —径向肋有效厚度mm (8-(2×1+0.8)=5.2)2s L —径向肋在纬向的间距,mm 下面求2s L :a) 先求第1圈纬向肋的展开半径3R 先求第圈纬向肋处的角度(半角3α) ∵600360/252002=⋅⋅∆πα ∴364.1=∆α° ︒=︒-︒=∆-=186.23364.155.2413ααα 再求第1圈纬向肋处展开半径3Rm m 10793186.23tg 25200tg R 33=︒⨯==αSRb) 求第1圈纬向肋的每块分片板肋板的弧长2s Lmm 14152]186.23cos 10790244360sin[L 2s =⨯︒⨯⨯⨯=)( 2n —径向肋与顶板在径向的面积折算系数05.114154.4602.51t b h 1n 2n 222=⨯⨯+=+=S L 2e —径向肋与顶板在纬向组合截面的形心到顶板中面的距离,mm537.1)602.54.41415(2)4.460(602.5)(2)(e 2222222=⨯+⨯⨯+⨯⨯=++=h b t l t h h b n s n带肋球壳按下图布置把上面各参数代入C.2.1-3中求31m t4082]78.14.4058.1124.444.424.40636012152.506[12t232231m=⨯⨯-++⨯+⨯⨯⨯=)(把上面各参数代入C.2.1-4中求32m t3492]4537.14.405.1124.444.424.40636014152.506[12t232232m=⨯⨯-++⨯+⨯⨯⨯=)(c) 把31m t ,31m t 代入C.2.1-2中,求m tmm 46.12492434.424082t 33m =+⨯+=d) 把m t 代入C.2.1-1中求[P]78.246.124.42.2546.12101920001.0][2123=⋅⨯⨯⨯=)()(P KPae) 验算:设计外载荷(外压)L P 按7.1.2条规定取1.7KPaL P <[P] 即1.7<2.78 ∴ 本带肋球壳是稳定的 (L P 是外载荷,按7.1.2条规定,取1.7MPa )七、 加强圈计算1、设计外压,按6.5.3-3q 25.2P k o +=W (6.5.3-3)式中:o P —罐壁筒体的设计外压(KPa ) •W k —风载荷标准值(KPa )见式6.4.7q —罐顶呼吸阀负压设定压力的1.2倍(KPa ),取1.2(按SYJ1016 5.2.2条规定)风载荷标准值:按式6.4.7o z s z k w μμβ=•W (6.4.7)式中:•z β——高Z 处见风振系数,油罐取1s μ—风载体系形数,取驻点值,o w —基本风压(取0.4KPa )z μ—风压高度变化系数z μ风压高度变化系数,查表6.4.9.1,建罐地区属于B 类(指田野、乡村,丛林及房屋计较稀疏的乡镇和城市郊区,本储罐高度为12.7m ,介于10和15中间,要用内插法求x=z μ=1.08 (15m —1.14 10—1.0 12.7—x )风载荷标准值:432.04.008.111k =⨯⨯⨯=•W KPa 把k w =0.432KPa 代入6.5.3-3中a 2.22.1432.025.2P o KP =+⨯=2、计算罐壁筒体许用临界压力 2.5min cr )Dt (48.16][P E H D = (6.5.2-1)∑=ei H H E5.2imin iei t t h )(=H 式中:][P cr —核算区间罐壁筒体的需用临界压力,KPa E H —核算区间罐壁筒体的当量高度,mm in t —核算区间最薄板的有效厚度,mm(8-2.3=5.7) i t —第i 圈罐壁板的有效厚度,mmi h —第i 圈罐壁板的实际高度,mm (1880) ei H —第i 圈壁板的当量高度E H 表∑==95.8ei H H E m把E H 代入(6.5.2-1)中48.1)215.7(95.82148.16][P 2.5cr =⨯⨯=KPa ∵o P =2.3>1.48MPa ∴需要加强圈 具体用几个加强圈依据6.5.4的规定 ∵22.3][P 2.3 cr ≥> ∴应设1个加强圈,其位置在1/2E 处 根据6.5.5规定,在最薄板上,不需要换算,到包边角钢的实际距离就是4.5m (距包边角钢上表面4.5m )根据表6.5.6选取加强圈规格,本设计选∠125×80×8八、 抗震计算(CD130A 2-84) 1、水平地震载荷W a Q max 0Z C =式中:0Q —水平地震载荷 kgfZ C —综合影响系数 0.4m ax a —地震影响系数,按附表A 选0.45W —产生地震荷载的储液等效重量(波动液体)’w F W f =式中:f F —动液系数,由R H W /的比值,按附表A 2选取,如遇中间值则用插值法求。

储罐计算说明书

储罐计算说明书⽂献综述贮罐的种类和特点:在⽯油化学⼯业贮存⽯油及其产品以及其他液体化学产品的应⽤越来越⼴。

它与⾮⾦属贮罐⽐较有以下优点:1.结构简单,施⼯⽅便,速度快。

2.运⾏,检修⽅便,劳动,卫⽣条件好。

3.不易泄漏。

4.与混凝⼟贮罐相⽐,加热温度⼀般不受限制。

5.投资⼩。

6.灭⽕条件较同容积的混凝⼟贮罐好。

7.占地⾯积⼩。

缺点:热损失较⼤,耗⾦属量较多,由于贮罐贮存的介质很多,对贮存条件的要求也多样化,因此到⽬前为⽌,就会出现很多类型得贮罐。

贮罐的形式是贮罐设计必须⾸先考虑的问题,他必须满⾜给定的⼯艺要求,根据场地条件(环境温度,雪载荷,风载荷,地震载荷,地基条件等),贮存介质的性质,容量⼤⼩,操作条件,设置位置,施⼯⽅便,造价,耗钢量等有关因素来决定,通常按⼏何形状和结构形式可以分为:1.固定顶贮罐。

2.浮顶贮罐。

3.⽆⼒矩贮罐。

4.套顶贮罐。

贮罐由罐体(罐底,罐壁,罐顶组成,包括内部附件),附件(指焊到罐体上的固定件,如梯⼦,平台等),配件(指与罐体连接的可拆部分,如安装在罐体上的液⾯测量设备,消防设施,以及有关防雷,防静电,防液堤安全措施等组成)(⼀).固定顶贮罐可分为:锥顶贮罐;拱顶贮罐,⾃⽀承伞形贮罐(1).锥顶贮罐:锥顶贮罐可分为⾃⽀承和有⽀承锥顶罐两种。

⾃⽀承锥顶罐是⼀种形状接近于正圆椎体表⾯的罐顶,锥顶载荷靠锥顶板周边⽀承与罐壁上。

罐顶是⼀种形状接近于正圆椎体表⾯的罐顶。

罐顶载荷主要由梁和柱上的檩条或置于有⽀柱或⽆⽀柱的衍架上的檩条来承担。

⼀般⽤在容积⼤于1000⽴⽅⽶以上的贮罐。

对梁柱式锥顶罐,不适⽤于会有不均匀下沉的地基上,或地震载荷较⼤的地区。

锥顶贮罐与相同容积的拱顶罐相⽐,可以设计成⽓体空间较⼩的⼩坡度锥顶,“⼩呼吸”时损耗少,锥顶制造和施⼯较容易,但耗钢较多。

⽬前,⾃⽀承式锥顶贮罐,在我国设计建造越来越多,在锥顶上操作较⾃⽀承拱顶罐安全。

国外在⽯油化⼯产品的贮存⽅法⾯采⽤锥顶罐较多。

储罐计算表格程序软件

设计规范:设计压力:P 10000Pa 500Pa设计温度:T 90°C 设计风压:ω0550 Pa 设计雪压P x 200 Pa 附加荷载:P h 1250 Pa 地震烈度:7度罐壁内径:D 23m 罐壁高度: H 121.2m 充液高度:H w 19.44m 液体比重:ρ1罐顶半径: Rs 23m焊缝系数:Φ0.9腐蚀裕量:C 2 1.5mm 钢板负偏差:C 10.3mm假设所有本设计所有钢罐壁尺寸、材料及高度(m)名义厚度t n(mm )材料设计[σ]d (MPa )σs (MPa )σb(MPa )水压试验[σ]t重量(kg )总重:m t########注:对于油罐罐壁厚度需满足“最小公称厚度要求”大罐设计计算书从下至上分段号2. 罐壁分段及假设壁厚:1.设计基本参数:GB50341-2003《立式圆筒形钢制焊接油罐设计规范》果:从下至上分段数计算液位高度H (m )计算壁厚t d (mm )120.9014.08218.9312.91316.9611.73414.9910.56513.029.38611.058.2179.087.0487.11 5.869 5.14 4.6910 3.17 3.51111.202.34果:从下至上分段数计算液位高度H (m )计算壁厚t t (mm )120.9 11.52218.93 10.44316.96 9.37414.99 8.30513.02 7.23611.05 6.1579.08 5.0887.114.013. 罐壁计算:1)设计厚度计算(储存介质):2)水压试验厚度计算:注:对于D<15m 的油罐罐壁最小公称厚度≥5mm.9 5.14 2.9410 3.17 1.86111.20.7911.46mm 设计外载荷1.59KPa t h =6mm 顶板腐蚀裕量1mm5800kg !!!!!!P a =136.81N/m 24956Pa式中:206000MPa 23000mm 4.7mm 15.10mm 15.10mm6787.8mm 100mm 10mm 2000mm15.38mmL S ——顶板有效参与筋板组合矩的宽度b 1——纬向肋厚度L 1S ——纬向肋在经向的间距e 1——纬向肋与顶板在经向的组合截面形心到顶板中面的距离罐顶固定载荷罐顶取用厚度4.1光面球壳顶板的计算厚度:t 1m ——纬向肋与顶板的折算厚度t m ——带肋球壳的折算厚度h 1——纬向肋宽度4. 罐顶计算(自支撑式拱顶):ths = 0.42* Rs + C2 + C1 =Pw = P h + P x + P a =注:按保守计算加上雪压值。

储罐拱顶面积计算

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按1.2倍或1.3倍计算。

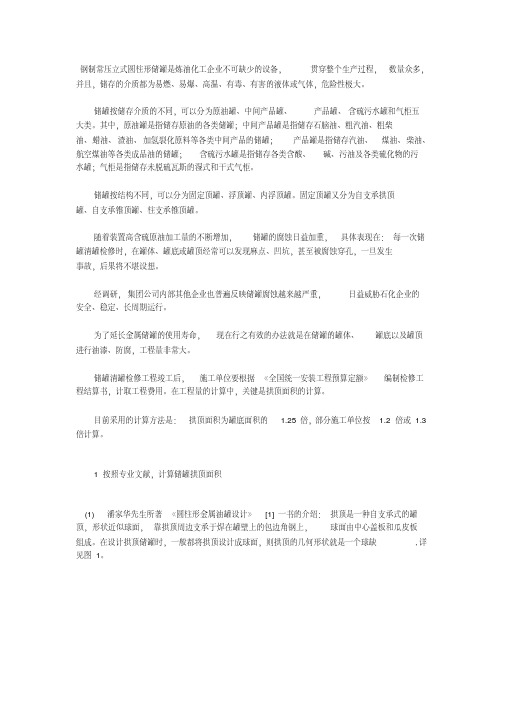

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

SH-3046-1992常压储罐计算表格程序软件-

157 157 157 0 0 0 Kg

157 157 157 0 0 0

1.18 0.52

1 1 1 19567

1 350 490 Pa Pa

Po = 2 . 25 m Z W O + 1 . 2 q

(2)内浮顶储罐罐壁筒体设计外压:

Po

= 2 . 25 m

Z

W

O

(3)外浮顶储罐罐壁筒体设计外压:

Pcr<Po,需要设置加强圈! 加强圈数量n= Le= 1 4.2225 个 m 6.728 m

第1个加强圈距罐底板上表面的距离为:

3.固定顶设计 3.1罐顶连接处抗压面积校核计算: 计算公式: 符号说明:

A ³ 0.001PD 2 / tgq

A: P: θ : 罐顶与罐壁连接处的有效面积(mm2) 罐顶的设计压力,取设计内压与设计外压中较大者(Pa) 罐顶起始角(° ) Pa m ° mm mm

3

计算日期:2018/12/18

SH3046-92 "石油化工立式圆筒形钢制焊接储罐设计规范"

储罐形式: 罐壁板分带数:

固定顶

1 8 1.395 1.365 1.365 1.365 1.365 1.365 1.365 1.365 m m m m m m m m m m m m

第1带壁板宽度: 第2带壁板宽度: 第3带壁板宽度: 第4带壁板宽度: 第5带壁板宽度: 第6带壁板宽度: 第7带壁板宽度: 第8带壁板宽度: ********** ********** ********** **********

计算公式: 1.罐壁设计厚度计算公式:

t1 = 0.0049

r (H - 0.3)D + C1 + C 2 [s ]t f

大型立式储罐计算

一、概述(续)

二、主要载荷

承受载荷主要分为静载荷、操作载荷、 动载荷三大类。 1.静载荷:储罐自重、隔热层重量、附 加载荷、储存液体静压力、雪载荷。 2.动载荷:风载荷、地震载荷。 3. 操作载荷:正压(操作条件决定的气 相空间)、负压(抽排液或温度变化形 成)。

三、 设计建造规范

第I圈罐顶板的当量高度Hei [hi*(tmin/ti)2.5]

罐壁筒体的当量高度

罐壁材料 (碳钢cs:1,不锈钢ss:2,碳锰钢 3)

m

HE

5.11

1

设计温度下和常温下的弹性模量之比 罐壁筒体的临界压力 16480D(tmin/D)2.5/HE 存在内压的固定顶:3

k1 Pa Pcr

1.00 2486 3 P

目前国内常用的设计规范: 1) 设计压力:-490Pa~6000Pa ,容积大于100m3储罐应按 GB50341-2003《立式圆筒形钢制焊接油罐设计规范》; SH3046-1992《石油化工立式圆筒形制焊接储罐设计规范》。 这两个设计标准主要是参考美国API650《钢制焊接油罐》编制 的。对于埋地、储存极度和高度危害的介质、人工制冷液体的储 罐不适用这两个标准。 对于极度和高度危害介质,一般参考美国 API650设计。 2) 设计压力:6000Pa~18kPa,应按美国API650; 3) 设计压力:18kPa~103.4kPa低压储罐,应按美国API620。 本课件使用计算程序引用GB50341-2003 设计规范。

浅谈大型立式储罐的计算

中航黎明锦西化工机械(集团) 有限责任公司技术中心 韩滔 2015.3.11

一、概述

储罐是工业中广泛使用的储存设备,用以储存石油、 石化产品及其类似液体。本课件讲述的常压储罐,为内 部气相空间有直接与大气相通的开口(即常压)和存在 微内压的大型储存设备,而罐壁承受储液压力的作用会 产生很高的应力,为保证储罐安全、可靠地运转,对储 罐的设计、施工提出严格的要求,认为常压储罐而随意 放松设计要求会导致灾难性后果,因此必须严格遵循有 关的设计规范要求。 本课件重点介绍在常温和接近常压的条件下储存液 体的立式圆筒形储罐,储罐由平罐底、圆柱形罐壁、角 钢圈和罐顶组成,在施工现场进行组装焊接。罐底与罐 壁采用T型接头,罐顶与罐壁采用搭接结构。罐顶结构 形式只限为锥顶、拱顶两种。

储罐拱顶面积计算

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的 1.25倍,部分施工单位按 1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

储罐拱顶面积计算

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

13

1.78 #VALUE! ###### ###### #VALUE!

6

14

1.78 #VALUE! ###### ###### #VALUE!

6

10000 Pa

500 Pa

90 ℃

1.0 1.5 mm

3 mm 1.5 mm

0 mm 0.9

157 MPa 157 MPa 11.89 m 550 Pa

5. 罐 顶 5.与 1 所需

5.1. 1 所 罐顶

实 故际固 定 设载计 外 所载需 有效

7473.53 kg G / A' =

5.1. 微内 2 压作

Aw

=

D 2 ( P - 0 .08 t h )

1 .1tg q

罐顶板

其中 有 连效 接厚 处

th

罐 设顶 计与 压

力P

5.1. 3实

∴

Aw= 2225.9 mm2

2000m3 本设计计算书根据GB50341-2003《立式圆筒形钢制焊接油罐设计规范》编写

丙酮储

罐设计

1.设

计条 设计

正 设压计

P1

负 设压计

P2

温 设计

储 腐液蚀

裕

C2

底板 C2

厚度

其余 C2

附 焊加接

C1

接 材头

j

质 设:计

Q235-B

温 常度温

[s ]d

下钢

[s ]t

储 基罐本

风 地震

w0

烈 动载

1 4

H

E

1 3 HE

6 mm 3 mm 9 mm 11 mm

7 mm 3 mm 10 mm 15 mm

0 mm 0 kg

11.89 m 4.99 mm

1.593 m

m2

119.01 m2 111.03

0.536 kPa 1.986 kPa 6.49 mm 8.00 mm

SHEET 3 OF 4

本设计计算书根据GB50341-2003《立式圆筒形钢制焊接油罐设计规范》编写

4.5 1.00 1.78

11

1.78

4.5 1.00 1.78

12

1.78

4.5 1.00 1.78

13

1.78

4.5 1.00 1.78

14

1.78

4.5 1.00 1.78

HE =SHei=

[ ] Pcr

= 16.48 D ?? tmin ??2.5 = HE ? D ?

3.2

设 3.计 2.

2

1.78

7.5 0.60 0.50

3

1.78

6.5 0.69 0.71

4

1.78

5.5 0.82 1.08

5

1.78

5.5 0.82 1.08

6

1.78

4.5 1.00 1.78

7

1.78

4.5 1.00 1.78

8

1.78

4.5 1.00 1.78

9

1.78

4.5 1.00 1.78

10

1.78

A1= 330.00 X

A2= 113.30 X

实际有效 A = A1 + A2 = 截面积大

14.00 = 6.00 =

0.673 kPa 2.123 kPa 650.31 mm2

0.007 m 30 ° 10 kPa

4620mm2 679.8 mm2

5300 mm2

SHEET 4 OF 4

18 9.22 7.30 9.22

10

2

1.78 16.02 8.40 6.48 8.40

9

3

1.78 14.24 7.67 5.75 7.67

8

4

1.78 12.46 6.93 5.01 6.93

7

5

1.78 10.68 6.20 4.28 6.20

7

6

1.78

8.9 5.47 3.55 5.47

1.00 1.00 1.38 759 600 Pa 1708 Pa

SHEET 2 OF 4

3.3中 本设计计算书根据GB50341-2003《立式圆筒形钢制焊接油罐设计规范》编写 间抗 风圈 当

a 时[,Pcr ]? P0

当

b 时,P0 >[Pcr]? P0/2

当

c 时,P0 / 2 > [Pcr ]? P0 / 3

7度 1250 Pa 200 Pa

SHEET 1 OF 4

本设计计算书根据GB50341-2003《立式圆筒形钢制焊接油罐设计规范》编写

3.罐 壁 3.中 1 罐壁

罐壁 第i

壁板号

hi(m)

H ei

=

h

i

????

t

min

ti

??? 2 .5 ?

tmin/

ti(mm) ti Hei(m)

1

1.98

8.5 0.53 0.40

设计 罐顶

保 罐温顶

保 罐温顶

板的 罐顶球面

t hs = 0 .42 R s

其中 的曲率半

Rs =

罐顶 故 ths =

结构 拱顶

高 拱h顶

面 水积平 A = 2p Rs h

面 罐投顶

A'= pR 2

自 故重固

6066.45 kg

定 设载计

G / A' =

外 罐载顶

厚度

取t=

∠ 100X6

1 2

H

E

2 3 HE

荷 雪:载

荷 罐: 立式内浮

2.罐 型: 顶储罐

壁板

td

=

? ?4.9D ?

[(H

- 0.3)r [s ]dj

+

P1]

+

C1

+

? C2?

?

tt

=

? ?4.9D ?

(H - 0.3) [s ]tj

? + C1?

?

{ } ti = max td ,tt

壁板号

1

hi(m) 1.98

Hi(m) td

设计厚 t / 3 > [Pcr ]? P0 / 4

与1 H

2

E

以此

3 4

H

E

e 类推 本罐

属于 b 情况。 3.4

中间 根据

G本B罐50

所需

4.底

板 4.、 1

罐 4.底 1.

1 中 最小

厚 腐度蚀

tB

裕 ∴中

幅 取板中

4.1. 幅板

2 边 最小

厚 腐度蚀

tB

裕 ∴边

缘 取板边

4.2 缘板

罐 4.2顶.1

1风其 高度

wk = b z ms mzw0

中: Z风处荷

bz

载 风体压

ms

高度

mz

3.2∴. wk =

2设 对于

P0

a 敞 对口于

P0 = 3.375wk

b 与 对大于

P0 = 2.25wk

c 存 罐在顶

P0 = 2.25wk + q

呼本吸罐

属于 b 情况。

∴ P罐0 =壁

∴ 筒体

4.5 mm

19.8 m 0.873 kPa

6

7

1.78 7.12 4.73 2.81 4.73

6

8

1.78 5.34 4.00 2.08 4.00

6

9

1.78 3.56 3.26 1.34 3.26

6

10

1.78 1.78 2.53 0.61 2.53

6

11

1.78

###### ###### #VALUE!

6

12

1.78 #VALUE! ###### ###### #VALUE!