几种水泥粉磨系统的综合比较

联合粉磨系统介绍2010-3s-1

天津水泥工业设计研究院有限公司

9

V-

S联EP合AR粉AT磨O 系统流程B

R

天津水泥工业设计研究院有限公司

10

振兴联合粉磨系统

辊压机 TRP140/140

600t/h

V选 TPS160 160000m3/h

旋风筒 6DC1525 180000 m3/h

循环风机 M4-73-15 No.18F

180000 m3/h

26~28 18~22

200~240

200~300

~4000

~4000

天津水泥工业设计研究院有限公司

2

◆ 辊压机发展概况

1977年:Clausthal大学Schonert教授申请专利 1985年:第一台样机投产

●规格不断大型化,对粒度的适应性提高; ●耐磨性能不断改善,使用寿命延长; ●液压系统可靠性提高,故障率降低; ●系统不断改进,辊压机作用得到充分体现。

L/D 利弊

>1

① 边缘效应小; ② 辊宽方向受力好; ③ 辊子偏斜量大,但目前

从液压系统的调节上 已经解决。

<1

① 边缘效应大; ② 辊宽方向受力

差; ③ 辊子偏斜量小

。

天津水泥工业设计研究院有限公司

4

压力与辊压机的出力:

PR=2Sinβ×D×B ×V ×PT

(PR-需用功率, PT-挤压力)

辊压机的规格系数:

设计

实际

86

84

5

5

9

4

7

170

170

3300

3480

30.2

29.3

7.6

7.1

17.6

16.8

12

●系统运行指标先进,是比较满意的辊压机系统之一; ●半成品≥1800cm2/g,R80mm=20~30%, R45mm=50%,全部入磨影响粉磨效率; ●系统比较复杂,通风电耗较高;

高海拔地区新型干法水泥生产几点体会

通过设备的工况气体体积增大, 造成窑内风速增高。

对既定回转窑, 在高海拔地区为维持正常的窑内风

速, 需要降低设备标定的生产能力, 理论上生产能力

与所在地区的气压成正比。

GH=K( PH/P0) G0

( 1)

式中:

GH、G0— ——分别为海拔高度 H 处和海平面地区

窑的产量, t/h;

PH、P0— ——分别为海拔高度 H 处和海平面地区

际运行磨机电耗均较此低。由此看出, 以管磨机+O-

Sepa 选粉机系统最低 , 但 由 于 O- Sepa 选 粉 机 系 统

要 求 通 风 量 为 2 000m3/min, 而 其 他 两 磨 按 开 流 磨 内

风 速1.0m/s[2]控 制 来 计 算 , 其 通 风 量Q=3.142×1.452×

水泥( 西藏) 和东嗄大通河粉磨站的开流粉磨系统由

于设计或操作上的一些因素, 均存在开流多仓磨的

一些常见病— ——易跑粗、窜仓, 但都能达到设计的产

质量。从磨机装机容量和台时产量来计算, 华新水泥

( 西 藏 ) 公 司 、高 天 水 泥 公 司 和 东 嗄 大 通 河 粉 磨 站 吨

水 泥 粉 磨 电 耗 分 别 为 35.7、31.25 和 36.8 kWh/t, 实

要很好的预烧, 尾温和烧成带温度要偏低掌握。而 G

通过 2 年多的实践, 1 号窑的工况有了很大的

级 中 抗 油 井 熟 料 采 用 高 KH、高 n 的 配 料 , 此 种 料 预 改观, 后结圈少了, 运转率提高了。2004 年人工处理

烧一定要好, 烧成带温度一定要高。具体参数为:

结圈 1 次, 2005 年未 因 前 后 结 圈 停 窑 , 产 量 同 时 也

日产12000吨熟料水泥厂生料粉磨系

2011 年06 月07 日摘要本次设计的是日产12000吨水泥熟料新型干法生产线生料粉磨系统,为了适应生料粉磨工艺的要求,提高粉磨效率。

此次设计采用立式磨。

整个生料粉磨系统采用三风机系统。

设计的主要内容有水泥生产的工艺流程,水泥厂区及车间布置,物料配比计算,物料平衡计算,物料平衡表,生料磨主要设备计算选型,主机能力平衡表,总结和谢词。

立式磨与传统的球磨机相比,其粉碎比大,粉末效率高,节能可达30%以上。

其工艺流程简化,降低生产成本的特点更为突出,同时他还有很好的烘干能力。

为了满足设计的生产要求,本次设计共采用两台立式磨,两套电收尘设备。

关键词:立式磨窑外分解技术生料粉磨系统IAbstractThis design is nissan 12,000 tons of cement clinker NSP production line raw, grinding mill system in order to meet the requirements of grinding process raw grinding efficiency, improve.This design uses vertical mill. The whole raw by grinding system three fan system. The main content of the design of a cement production process, cement factory and workshop layout, raw calculated main equipment type selection of grinding. Vertical mill, compared with the traditional ball mill, the crushing ratio of high efficiency, energy-saving can powder of more than 30%. The technological process of the simplified, reduce the production cost, and he is more prominent characteristics are still very good drying ability.In order to meet the production requirements, design of this design by two vertical mill, two sets of electric dust collecting equipment.keywords: Vertical mill NSP raw griding systemII目录第一章前言 (1)第二章总述 (5)2.1 设计的原理、方法和方案选择 (5)2.1.1 设计原理 (5)2.1.2 设计方法 (5)2.1.3 设计方案选择 (5)2.1.4 本次设计的特点 (6)第三章原料配比计算 (7)3.1 原始数据及基本条件 (7)3.1.1 基本条件 (7)3.1.3 进厂原燃料水分及粒度 (7)3.1.4 煤的工业分析 (8)3.2 配料计算 (8)3.2.1 假定配合比 (8)3.2.2 计算白生料化学成分 (8)3.2.3 计算灼烧基生料化学成分 (9)3.2.4 计算熟料标准煤耗(Kg煤/Kg熟料) (9)3.2.5 计算煤灰掺入量 (9)3.2.6 计算熟料化学成分(%) (9)3.2.7 计算熟料率值 (10)第四章物料平衡计算 (11)4.1 计算熟料料耗 (11)4.1.1 理论料耗 (11)4.1.2 实际料耗 (11)4.2 计算实物煤耗 (11)4.2.1实物煤耗P1 (11)4.3 计算干基实际消耗定额 (11)4.3.1 干石灰石实际消耗定额 (11)III4.3.2 干砂岩实际消耗定额 (11)4.3.3 干铁粉实际消耗定额 (11)4.4 计算湿基实际消耗定额 (12)4.4.1 湿石灰石实际消耗定额 (12)4.4.2 湿砂岩实际消耗定额 (12)4.4.3 湿铁粉实际消耗定额 (12)4.5 计算湿物料配合比 (12)4.5.1 湿物料总量 (12)4.5.2 湿物料配合比 (12)第五章设备选型计算 (14)5.1 石灰石破碎系统 (14)5.1.1 破碎设备 (14)5.2 原料粉磨系统 (16)5.2.1 原料粉磨设备 (16)5.3 收尘系统 (18)5.3.1 旋风收尘器 (18)5.3.2 电收尘器 (19)5.3.3 增湿塔 (21)5.4 输送设备 (22)5.4.1 带式输送机 (22)5.4.2 螺旋输送机 (24)5.4.3 斗式提升机 (25)5.4.4 空气输送斜槽 (26)5.4.5链式输送机 (27)5.5 主机能力平衡表 (28)第六章结论 (29)谢词 (31)参考文献 (32)IV日产12000吨水泥熟料生产线生料粉磨系统工艺设计第一章前言本次设计的课题是日产12000吨水泥熟料新型干法生产线生料粉磨系统工艺设计。

半终粉磨工艺和联合粉磨工艺的对比

半终粉磨工艺和联合粉磨工艺的对比1 概述HFCG系列辊压机和SF系列打散分级机是合肥水泥研究设计院在“七五”、“八五”期间先后研制开发的新型增产节能粉碎设备。

自八十年代中期首台辊压机问世并应用于水泥粉磨以来,其显著的增产节能效果受到国际水泥界的普遍重视。

辊压机应用高压料层粉碎的原理,采用单颗粒粉碎群体化的工作方式,使物料粒度迅速减小,<0.08mm的细粉含量可达20-35%,<2mm的物料达到 70%以上。

并且所有经挤压的物料颗粒都存在大量的裂纹,使后续球磨机系统的粉磨状况大为改善,从而大幅度降低粉磨系统的单产电耗。

与辊压机相配套,我院自行研制开发出具有独立知识产权的国家专利产品新型打散分级设备SF系列打散分级机。

该设备与辊压机闭路,构成一种全新的挤压粉磨工艺——挤压联合粉磨工艺。

同时,由于打散机的分级作用,解决了因大颗粒进入选粉机,造成选粉机磨损严重的问题,这也使半终粉磨系统更加成熟、可靠。

打散分级机采用离心冲击破碎及空气动力学原理,集料饼打散与颗粒分级功能于一体,对被挤压后的料饼进行充分地打散和有效地分选,分级粒径可以从0.5-3.5mm 连续调节,大颗粒物料返回辊压机再次挤压,半成品送入球磨机继续粉磨或由选粉机分选至成品。

打散分级机与辊压机构成闭路,可消除因未被充分挤压的物料及边缘漏料对后续球磨系统产生的不良影响,进一步优化磨机系统工况,从而获得大幅度增产节能的效果。

2 应用范围挤压联合粉磨工艺和半终粉磨工艺可应用于年产20万吨以上水泥生产企业的水泥生料、水泥成品粉磨。

既适用于水泥生产企业的新线建设,也适用于老企业的技术改造扩建,可在原有传统粉磨工艺系统的基础上大幅度地提高系统产量,降低系统电耗和研磨体消耗,降低噪音,改善操作环境,提高企业的经济效益。

同时,这两种粉磨工艺系统也可应用于高炉矿渣、煤以及陶瓷、玻璃等建材行业和选矿行业中所有脆性矿物的粉磨作业中。

HFCG系列辊压机和SF系列打散分级机技术性能分见于表l和表2。

水泥生产线生料制备工艺的选择

直径的钢球 ,在阶梯衬板的作用下 , 研磨体达到一 定高 度对物 料进行 破粹 和研 磨 ;细磨仓 装有 较小 直 径 的 钢球 ,主要 起 研 磨 作 用 。从 选 粉 机 返 回的粗 粉分 两路 入磨 :一 路 ,约 回粉量 的3 0 %返 回进 料装 置 ,与新料 混合 入磨 ;另一 路 ,进入 回料装 置 ,由 料勺经导料板及螺旋简进入细磨仓 。物料在细磨仓 内被小研磨体进一步研磨 ,达到细度要求的细粉通 过 出料篦板 排 出 ,与 粗磨仓 物料 混合 出磨 。 中卸烘干磨具有二级 闭路磨 的粉磨特性 ,粉

当前 ,常 见 的生 料制 备 工 艺 有 烘 干 管 磨 机 系 统 、立磨 系统 、辊压 机生 料终粉 磨 系统 。烘 干管磨 机 系统能 耗较 高 ,吨生料 制备 电耗 约2 1 . 5 0 k Wh / t 左 右 ;而新 型干法 生产 线大 多采用 立磨 制备生 料 ,吨 生料 制备 电耗 约 l 6 . 5 0 k Wh / t 左右 ;辊 压机 的粉磨效 率 高 、系统简单 、电耗低 ,节 能效果 优于立 磨 ,在 年 降雨量 较小 、物料 综合 水分低 的地 区 ,辊 压机 生 料终 粉磨 系统逐 步得 到 了应用 和推广 ,吨生 料制 备

仅供 参考 。 1常见 的生料 制备 工艺

磨 粒 度 ≤2 5 mm、成 品 细度 为 1 2 %( 0 . 0 8 0 m m方 孔

筛 筛余量 )、成品水分为0 . 5 0 %时,磨机粉磨能力 1 9 0 t / h ,年利 用率 7 5 . 7 0 %。

工 艺流程 见 图 1 ,主要设 备见 表 1 。

2 生料制 备工艺对 比

2 4

2 0 1 3 年 第6 期

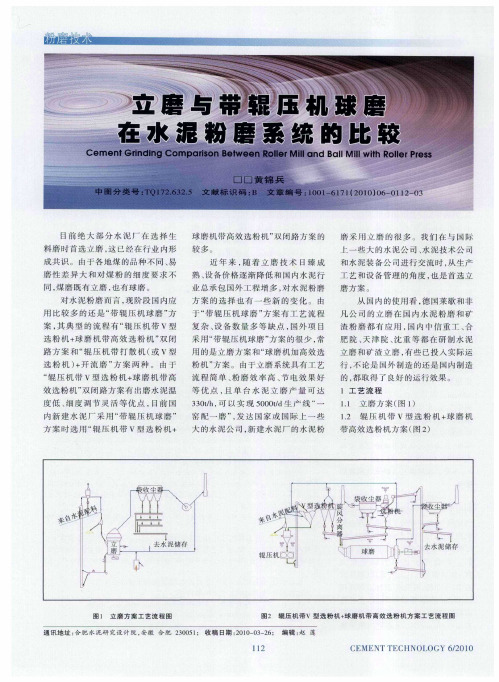

立磨与带辊压机球磨在水泥粉磨系统的比较

球 磨 机 带 高 效选 粉 机 ” 闭 路方 案 的 双

较多 。

磨 采 用 立 磨 的 很 多 。 我 们 在 与 国 际 上 一些 大 的水 泥 公 司 、 泥 技 术 公 司 水 和 水 泥装 备 公 司 进 行交 流 时 。 生产 从 工 艺 和设 备 管 理 的 角度 , 是 首 选立 也 磨方 案 。 从 国 内的 使用 看 , 国莱 歇 和非 德 凡 公 司 的立 磨 在 国 内水 泥 粉 磨 和矿 渣粉磨都有 应用 , 内巾信重T 、 国 合 肥 院 、 津 院 、 重 等都 在 研 制 水 泥 天 沈 立磨 和矿 渣 立 磨 , 些 已投 入 实 际运 有

行 , 论 是 国外 制造 的还 是 国内 制造 不

料 磨 时首 选 立 磨 , 已 经在 行 业 内形 这 成 共识 。 由于 各 地 煤 的 品种 不 同 、 易

磨 性 差 异 大 和 对 煤 粉 的 细 度 要 求 不 同 , 磨 既 有立 磨 , 有球 磨 。 煤 也 对 水 泥 粉 磨 而 言 , 阶段 国 内应 现 用 比较 多 的 还 是 “ 辊 压 机 球 磨 ” 带 方 案 , 典 型 的 流 程 有 “ 压 机 带 v型 其 辊 选 粉 机 + 磨 机 带 高 效 选 粉 机 ” 闭 球 双 路 方 案 和 “ 压 机 带 打 散 机 ( v型 辊 或 选 粉 机 ) 开 流 磨 ” 案 两 种 。 由 于 + 方 “ 压 机 带 V型 选 粉 机 + 磨 机 带 高 辊 球 效选 粉 机 ” 闭 路方 案有 出磨 水 泥温 双

的 , 取 得 了 良好 的 运行 效 果 。 都

1 工 艺 流 程

度低 、 度 调节灵活等优 点 , 细 目前 国

磨粉机类型大全

磨粉机类型大全磨粉机是发展历史比较悠久的生产线设备,是针对矿山领域深加工方向研制出来的细粉磨设备。

随着时代发展与变迁,科技技术水平的提升,生产工艺不断革新,磨粉机类型也日益丰富,下面就一起看看当前应用较多的几种磨粉机。

1.雷蒙磨粉机也就是人们常说的雷蒙磨、雷蒙机,雷蒙磨可以说是有非常悠久的历史了,是磨粉设备中出现最早的一种型号,截止目前为止在生产线上的占有率也是非常大的。

随着发展,雷蒙磨粉机也经过了几次更新,经过改造之后的雷蒙磨与老式的设备相比,通筛率更高可达99%,并且采用了集中控制系统,在传统的人工雷蒙磨改进成为了现在自动化程度非常高的设备。

2.立式磨粉机立式磨粉机又叫立磨、立磨机,是一种新型节能减耗生产线设备,在能耗和环保上比别的同类生产线设备更具优势,且单台生产产量和生产出粉细度相比来说明显提高,是我国倡导使用的节能减耗生产线设备。

3.高压悬辊磨也叫高压磨、悬辊磨,这种设备可以粉磨硬度较高的物料,对于莫氏9.3级以下的物料都可以很好粉磨,经改造后这种型号的成品细度最高可达到1000目左右,并且细度可以在0.613mm到0.33mm之间自由调整,适应性更强。

4.欧版磨此款设备属于比较大型的设备了,因为其设计原理是根据欧洲磨粉机的先进技术进行制造,所以被称为欧版磨,经改良,此款设备的能量损耗更小,效率更高,属于大型设备。

5.强压梯形磨梯形磨可以说是在高压磨的基础上研发出来的一种新型设备,根据广大粉体制造企业的需求进行改良,抛除掉原有设备上的不足之处,使之更加的贴合用户需求。

6.微粉磨和高压微粉磨微粉磨也就是我们常说的超细磨,在相同的细度条件下,价格方面要比传统的气流磨投入少一些,成品的细度可以达到3000目,生产环节较少,适合超微粉加工企业使用。

7.粗粉磨又叫上摆式磨粉机,是在传统的磨粉设备的基础上研发出来的新型设备,可以用来加工比较细的沙子,用此设备加工出来的产品料度用来制作建筑材料是最佳的,解决了用户加工3mm以下混合料的一种需求。

水泥联合粉磨系统的开路与闭路工艺比较

水泥联合粉磨系统的开路与闭路工艺比较韩修铭,丁浩(中建材(合肥)粉体科技装备有限公司,安徽合肥230051)摘要:通过同厂.同原料配比、同磨机规格的开路和闭路粉磨系统生产运行,对两种工艺系统的产量、电耗、成品细度以及占地面积和投资成本等技术经济指标进行了实际对比分析,并从水泥标准稠度需水量、减水剂相容性等方面,进行了效果论证。

关键词:挤压粉磨系统;开路与闭路工艺;技术经济性中图分类号:T0172.63文献标识码:B文章编号:1671-8321(2020)11-0081-030引言辐压机水泥粉磨系统中,球磨机的运行方式历来有开路和闭路两种工艺。

一般认为,早期的普通球磨机开流系统,由于磨内过粉磨现象严重,物料流速难于控制,在很大程度上起到弱化粉磨效率的作用,故而产能较低,能耗较大;而带有选粉机的闭路磨系统可以及时选出合格成品,对改善磨内工况、遏制过粉磨现象十分有效,因而粉磨效率相对更高。

但随着水泥粉磨技术的持续发展,挤压联合粉磨系统的辐压机,提供给球磨机的入磨粒度通常只有O.2mm~O.5mm甚至更细,这给以小段研磨体和磨内筛分装置为特征的高细磨高产节能创造了有利条件"宀,这种情况下,高细磨开路和闭路工艺的特点变化,很是值得探讨。

本文基于设备规格相同(HFCG180-160辐压机+<D3.8mxl3m球磨机)、原料和水泥(P-042.5硅酸盐水泥)品种相同的开路、闭路两种工艺的实际生产对比,从操作运行、产品性能和建设投资等主要指标进行分析论证,可供设计选型参考。

1基本工艺流程对比常用的开路和闭路工艺流程见图1、图2。

在实践中,辐压机侧挡板材质的选择要满足以下几点要求,其使用寿命会显著提高。

①整体性能要好,不易脱落。

②耐磨性能要好,有较高的硬度,保持较长的使用寿命。

建议选择硬度HRC60以上的耐磨材料。

③加工性能要好,能满足普通加工技术的要求。

2.5车昆压机振动会导致系统频繁跳停辐压机运行时机体振动,有时伴有强烈的撞击声,这主要与以下情况有关:入料粒度过粗或过细、物料偏析;物料水分过少,不能形成良好的料饼;料压不稳或连续性差、挤压力偏高。

HRM立磨与MLS立磨的比较

33工艺改造方案确定后,现场进行了施工和安装,在系统进行改造的同时,也相应对整个系统的设备进行了完善和整改。

2009年4月其中一台粉磨系统完成了全部工作,随后通过调试其产能达到了280 t/h的要求,同时当月就通过了性能测试。

2009年5月其它两台粉磨系统相继完成了改造并顺利通过了性能测试;同时将系统改造前后的水泥质量进行了对比,各项指标基本上没有变化,均满足ASTM-I型水泥标准,原先担心的水泥标准稠度需水量也没有问题,保持在26.5%左右。

5 结束语通过SCC水泥粉磨系统工艺改造的成功,再次验证了水泥粉磨系统带有普遍规律性的结论:水泥粉磨系统能力是由工艺设计和配套设备的性能决定的,一旦系统成型,那么系统的产能就已经固定了;其设计和设备的配置是否合理,只能通过调试和操作来验证,合理地调整操作参数,使系统在最优化状态下工作至关重要,但调试和操作不能改变其固有能力;考评系统能力应该是考察其长期稳定运行的平均台时,而不是短时间内的瞬间台时。

(收稿日期:2009-07-13)经定型,无论从时间还是成本方面考虑,都不可能作重大设备的变动。

2009年3月,KHD建议一个可选的新的工艺方案,对增加产能充满信心,主要是担心对成品水泥的质量造成影响。

其方案提出来后,设计院、SCC 业主和我们都进行了研究并确认其可行。

新工艺方案(如图3所示)是将原方案中第一阶段粉碎后的半成品全部直接进入SKS选粉机进行筛选,粉碎后比表面积合格的产品变为成品水泥,不合格的产品进入磨机继续进行粉磨,大大提高了整个系统的效率,也大大减轻了磨机本身的负担。

中图分类号:TQ172.632.5 文献标识码:B 文章编号:1008-0473(2010)01-0033-03HRM立磨与MLS立磨的比较李 兵 四川德阳金八角水泥有限公司(618000)HRM2200/2800立磨与MLS3424立磨均系国产立磨,笔者有幸对两台立磨进行过工艺技术管理和操作。

水泥粉磨技术现状的探究

符合 国家节 能减排 的需 要 ,但 是 由于水泥 颗粒 集 中 , 均 匀性 系 数 大 , 泥标 准 稠度 需水 量 较大 , 水 配制 混 凝 土 性 而接近 F l e u l r级配 的开 路磨 系统 , 泥颗 粒分 水 m 1和 K W s h 等 学 者 修 改 ,提 出了胶 凝 材料 的最佳 能较 差 ; e .e c e 布 宽, 均匀 性系 数 小 , 泥标准 稠度 需 水量 小 , 水 配制 混凝 颗 粒 级配 , F l e 即 u l r级 配 , 可按 下式 计算 : 土性 能较 好 , 是 电耗较 高 , 但 高达 3 8度 / 。 t y () 1 0 x x 0X = 0 X(/ ) ( 1 式 ) 采用 接 近 F l e u lr级配 的开 路磨 系 统 磨 制 的水 泥 , Y () — 筛析 通 过量 ( 。X — 按其 体积 计 算) % ,; 配 制混 凝土 性 能 良好 ,有 利于 混凝 土耐 久性 的提 高 , 不 x —— 各 分 级筛 孔尺 寸或 分级 粒径 , m ; 水 从 x 。 胶 凝 材 料 最 大 粒 径 , 10 , 10u1 过 由于 电耗 较 高 , 泥 生产 成 本较 高 , 降低 生产 成 本 取 0 pm 因 0 1 1

表 2 不 同 粉 磨 系 统 磨 制 的 PO4 5 水 泥 、 T 级 配 、 2. R S. Ful l er级 配 的 颗 粒 组 成

粉 磨 系 统

< 3

颗 粒 组 成 um % () 3 3 3 , 5 } 5 2 2~4 4

5000吨/日熟料粉磨系统方案

5000吨/日熟料粉磨系统方案熟料粉磨系统是水泥生产线中非常重要的一个环节,它主要用于将熟料磨成合适的细度,以便于制备水泥。

针对5000吨/日的生产能力,我将提出一个适用于该规模的熟料粉磨系统方案。

1.主要设备1.1球磨机:球磨机是熟料粉磨的核心设备,用于将熟料磨成所需的细度。

针对5000吨/日的产量,我们可以选择一台直径为4.2米的球磨机,其磨体容量约为115吨,转速为15~17转/分,电机功率为630千瓦。

为了保证球磨机的稳定运行和使用寿命,还需要配备冷却、润滑和防尘等辅助设备。

1.2输送设备:为了将熟料送入球磨机进行粉磨,需要配备适当的输送设备。

对于5000吨/日的产能,可以选择螺旋输送机和皮带输送机等方式,确保熟料的连续供给和均匀分布。

1.3除尘设备:粉磨过程中会产生较多的粉尘,为了保护环境和工作人员的健康,需要安装适当的除尘设备。

可以选择高效除尘器和布袋除尘器等方式,对磨机空气进行净化处理。

2.工艺流程熟料进入料仓→输送设备将熟料送入球磨机→球磨机粉磨→粉磨后的熟料通过螺旋输送机或皮带输送机回到熟料仓→熟料仓储存→清洁熟料通过输送设备送入水泥磨→水泥磨粉磨→粉磨后的水泥通过输送设备送至储存仓→出厂。

3.效益分析针对5000吨/日的生产能力,使用上述方案的熟料粉磨系统具有以下优势:3.1提高生产效率:球磨机的工作效率较高,通过适当调整转速和磨介质的配比,可以实现较高的熟料粉磨效率。

3.2降低能耗:精心选择球磨机的规格和配套设备,合理设计工艺流程,可以降低能耗,提高系统的能源利用率。

3.3提高产品质量:球磨机的粉磨效果较好,可以使熟料达到所需的细度,提高水泥的品质。

3.4环保节能:合理配置除尘设备,可以对粉尘进行有效处理,保护环境和工作人员的健康。

总结:以上是针对5000吨/日熟料粉磨系统的一个方案,通过选择适当的设备和合理设计工艺流程,可以提高生产效率,降低能耗,提高产品质量,实现环保节能。

辊压机联合粉磨系统具有优质、高产、低能耗的综合优势

辊压机联合粉磨系统具有优质、高产、低能耗的综合优势摘要:最近几年来,随着水泥工业化的进程及生产工艺、进程操纵技术的不断升级,水泥粉磨工艺和装备由以球磨机为主,进展为高效率的立式磨、辊压机等多种新型粉磨设备并用,几种设备的工艺组合,并朝着粉磨设备大型化、提升机工艺操纵技术智能化方面进展,以知足水泥生产大型化、现代化的要求。

辊压机料床粉磨技术是一项先进而成熟的粉磨技术,在辊压机的各类粉磨流程中,由V型静态选粉机和辊压机组成的联合粉磨系统尤其具有优质、高产、低消耗等综合优势。

关键词:辊压机新型粉磨联合粉磨粉磨系统水泥质量粉磨效率综合优势一、联合粉磨生产优势1.节能、环保、确保水泥质量粉磨在制造水泥工程中占有超级重要的地位,不管是生料(半成品)仍是水泥(成品)需要通过粉磨来取得,每生产1吨水泥,需要粉磨各类物料3、5吨左右,电耗约为100~,其中60%~70%的电耗消耗在粉磨中。

尤其是水泥粉磨系统比生料粉磨系统耗电量更大,这是因为水泥熟料质量差时,熟料中的硅酸二钙含量高时难磨,粉磨效率就会明显降低,电耗明显增加。

从水泥的水化和硬化反映、胶凝性有效利用率、强度尤其是初期强度来考虑,水泥磨的越细越好,如此还能改善其泌水性和易性等,水泥还要考虑产品的颗粒散布,力争做到节能、环保、确保水泥质量。

2.实现宏伟目标节能是增进经济社会可持续进展、实现全面建设小康社会宏伟目标的关键之一。

工业是能源和原材料的要紧消耗大户,水泥工业又是大量耗能的工业,因此节能降耗成为我国水泥工业长期而重要的任务,实现这一目标的关键在于提高粉磨效率,降低粉磨作业电耗。

实际生产中,以辊压机为代表的料床预粉磨系统是料床粉磨的主导。

预粉磨分为循环预粉磨、混合粉磨、联合粉磨和半终粉磨。

相对球磨机一级闭路粉磨工艺,联合粉磨和半终粉磨流程具有明显的系统优势。

尽管半终粉磨在系统增产方面具有更好的成效,但其节能幅度却略低于联合粉磨,且设备选型时受到必然限制,因此在实际工程设计中,联合粉磨流程取得了加倍普遍的应用。

水泥分别粉磨工艺优势总结

水泥分别粉磨工艺优势总结

水泥生产中的粉磨工艺是生产过程中的关键环节之一。

下面将就水泥分别粉磨工艺的优势进行总结。

1. 球磨机粉磨工艺:

球磨机粉磨工艺是水泥生产中最常用的一种粉磨工艺。

其优势主要在于:

- 适用性广:球磨机可以处理各种水泥原材料,具有很强的适应性。

- 磨煤机配套:球磨机可以与磨煤机配套使用,提高煤粉的磨细度,保证水泥生产中的煤粉燃烧效率和稳定性。

- 粉磨效率高:球磨机的粉磨效率高,可以在短时间内将水泥原材料磨成所需的细度。

2. 立式磨粉磨工艺:

立式磨粉磨工艺是一种新型的水泥粉磨工艺,其优势主要在于:

- 能耗低:立式磨粉磨工艺可以通过磨辊的压缩力将水泥原材料磨成细粉,相对于球磨机粉磨工艺,其能耗要低很多。

- 适用范围广:立式磨粉磨工艺适用于各种水泥原材料,可以更好地适应水泥生

产中的不同原材料性质。

- 粉磨效率高:立式磨粉磨工艺的粉磨效率也较高,可以在较短时间内将水泥原材料磨成所需的细度。

3. 辊压机粉磨工艺:

辊压机粉磨工艺是一种较为新颖的水泥粉磨工艺,其优势主要在于:

- 粉磨能力强:辊压机粉磨工艺通过辊轮的压缩磨矿,能够将水泥原材料磨成更细的粉末,相对于其它粉磨工艺,其粉磨能力更强。

- 能耗低:辊压机粉磨工艺的能耗也较低,能够节约能源,降低水泥生产的成本。

- 粉磨效率高:辊压机粉磨工艺的粉磨效率也较高,可以在短时间内将水泥原材料磨成所需的细度。

综上所述,不同的水泥粉磨工艺各有优势,在实际应用中需要根据具体的生产工艺和原材料性质进行选择,并结合生产实际情况进行优化和改进。

粉磨流程的种类和特点

球磨机物料的粉磨流程的种类和特点粗略地讲,有开路粉磨和闭路粉磨两种流程。

前者又称开流粉磨,后者又称闭流粉磨或圈流粉磨。

在粉磨过程中,物料仅在磨内通过一次,卸出来即为成品的流程称为开路粉磨;物料出磨后经分级设备分选,合格的细粉为成品,偏粗的物料返回磨内重磨的流程称为闭路粉磨。

闭路粉磨又有一级闭路和二级闭路之分:分级设备与一台磨机组成闭路时称作一级闭路系统;与两台短磨机组成闭路时称作二级闭路系统。

分级设备还可与中卸磨组成闭路系统。

开路粉磨的优点:流程简单,设备少,厂房低,投资省,操作容易,管理方便。

其缺点是:过粉磨现象严重,粉磨效率低,单位电耗高(粉磨高细水泥时更甚),球耗大,成品温度高,不适用于粉磨高标号水泥和同时粉磨易磨性能差别大的几种物料。

闭路粉磨的优点:①磨内过粉磨现象少,磨机的产量比同规格开路磨高15%~50%。

②单位电耗较低。

产品的比表面积低于330m2/kg时,闭路磨的单位电耗与开路磨的相同;等于或高于330m2/kg时,闭路磨的单位电耗明显下降,而且细度越细,单位产品的电耗越低。

③成品的细度波动小。

当其他条件不变,0.080mm筛筛余为5%时,细度波动范围一般在±1.0%以内。

④产品细度易于调节。

水泥产品的品种变更,或水泥的细度指标需作较大改动时,只需调节分级设备或改变循环负荷即可,比较方便。

⑤钢材消耗量低。

闭路磨的“球料比”比开路磨的小,且物料在磨内的停留时间短,故研磨体耗量比开路磨的低30%~40%,衬板耗量低50%左右。

⑥能进行选择性粉磨。

在选粉机的作用下,易磨及活性低的组分(如易磨混合材料和烧结不足的熟料)由于密度小,一旦粒度合格,即被作为细粉选出;而难磨且活性高的熟料组分,由于密度大,不易被作为成品选出而磨得较细,从而有利于水泥强度的发挥。

由于具有选择性粉磨作用,闭路系统对粉磨掺混合材料的水泥和立窑熟料(立窑熟料中烧结不足的颗粒比率一般较回转窑熟料的大些)更为适用。

谈¢4.2x14.5m水泥磨联合粉磨系统的达产、达标调试

谈¢4.2x14.5m水泥磨联合粉磨系统的达产、达标调试作者:程秋梅来源:《科协论坛·下半月》2013年第11期摘要:分析¢4.2x14.5米水泥磨联合粉磨系统存在的问题,通过调解辊面接触物料宽度、磨内结构和研磨体级配三方面,最终使该系统在2010年5月份达到其生产能力。

关键词:粉磨系统调解达标方法中图分类号:TQ172.637 文献标识码:A 文章编号:1007-3973(2013)011-055-02冀东水泥吉林有限责任公司经过一年的改造扩建,于2009年9月正式投产。

粉磨系统是由¢4.2x14.5m水泥磨及¢1.6x1.4m辊压机组成的联合粉磨系统。

由于改造时间紧,各项工艺配套项目衔接不完善,所以自开机以来,磨机产质量都维持在较低水平,台时产量较低,比表面积、细度质量指标连续不合格,极大地影响公司的正常生产。

经过我公司技术人员的不懈探索和努力调试,终于使本套系统在2010年5月份达到其生产能力,P.O42.5水泥台时产量170 t/h,比表在360m2/kg左右,0.08mm方孔筛细度在1 ¢4.2x14.5米水泥磨联合粉磨系统存在的问题自2009年9月到2010年4月的生产过程中,两条生产线的平均台时产量在140t/h左右,比表面积在350m2/kg左右,0.08mm方孔筛细度在5~8左右。

此种生产状况与本套系统设计产量170t/h差距很大,各项消耗指标均高于控制值,不能满足生产要求。

2 原因分析2.1 辊压机因素辊压机的辊面宽度为1600mm,在工作辊缝达到30~40mm的正常工作状态下,由于辊面过宽,处理物料能力过大,即使在打散分级机转速较低的情况下,入磨物料仍很多;同时,由于物料在辊压机轴向分布较平均,辊压机运行时做工面较大,即使调解斜插板控制料饼厚度,辊压机的动、定辊电流仍然较低,做功效果不好,物料得不到充分的挤压,入磨物料易磨性得不到很大的改善。

2.2 磨内结构因素本套系统采用两仓式内部结构,一仓长3.80m,二仓长10.45m,虽然二仓长是一仓长度的2.75倍,符合水泥磨的设计要求,但是由于只有一道隔仓板,所以物料在磨内的综合流速仍很难控制,物料在磨内流速很快,粉磨效果不好;同时,二仓内活化环高度为485mm,是钢锻及物料面高度的0.37倍,根据筛余曲线分析得出:其运动时的阻料作用及活化作用都较小,使得二仓钢锻的研磨作用不能充分的发挥出来,出磨物料的比表面积偏低,细度偏高。

我国立式磨技术现状及选型应注意的问题

我国立式磨技术现状及选型应注意的问题一、概述自二十年代德国研制出第一台立式磨以来,它就以其独特的粉磨原理克服了球磨机粉磨机理的诸多缺陷。

由于立式磨采用料床粉磨原理粉磨物料,具有粉磨效率高、电耗低(比球磨机节电20~30%)、烘干能力大、允许入磨物料粒度大、粉磨工艺流程简单、占地面积小、土建费用低、噪音低、磨损小、寿命长、操作容易等优点,吸引着世界各国许多粉体工程研究人员和设备制造厂商。

经过近一个世纪的发展,立式磨技术已经十分成熟。

特别是六十年代以来,随着窑外分解技术的诞生并向大型化发展,立式磨在国外水泥工业中得到了广泛应用,其技术水平得到了进一步的提高和完善。

国内外十多家公司相继研制了各种类型的立式磨,均取得了成功。

德国LOESCHE公司研制了LM立式磨、Pfeiffer公司研制了MPS立式磨、Krupp Polysius公司研制了RM立式磨、丹麦F.L.Smith公司研制了Atox立式磨;日本宇部公司生产引进德国LOESCHE 公司技术,生产UB-LM立式磨;德国LOESCHE公司目前正在制造LM69.40立式磨,主机装机容量为7000Kw,产量可达1200吨/时,将用于印度与日产10000吨熟料的水泥生产线配套粉磨水泥原料,是世界上最大的立式磨。

二、目前国内可供选用的几种国产大型立式磨及其主要特点1.HRM型立式磨HRM型立式磨是合肥水泥研究设计院研制的能广泛用于建材、冶金、电力、化工、非矿等行业粉磨各种非金属物料的高效节能的烘干兼粉磨设备,首台HRM1250立式磨于1989年用于安徽省蒙城县水泥厂,1993年通过了部级技术鉴定,1996年获建材行业科技进步二等奖。

HRM型立式磨的磨盘为盘形、磨辊为轮胎形,组成合理的研磨区域,粉磨效率高、电耗低。

磨辊可以翻出机外检修,辊套可以翻面使用,能延长使用寿命,有防止磨辊辊套与磨盘衬板直接接触的限位装置,能避免磨机运行时因断料引起的剧烈振动。

磨辊轴承采用稀油循环强制润滑、在机外自然密封,轴承能得到良好的润滑和冷却,大大提高了轴承的使用寿命。

试论立磨粉磨水泥的优势和常见问题处理

试论立磨粉磨水泥的优势和常见问题处理发布时间:2021-06-11T09:53:25.273Z 来源:《基层建设》2021年第5期作者:蒋东海[导读] 摘要:当前水泥磨粉领域当中的水泥立磨得到了越来越广泛的应用,立磨系统与球磨系统相比操作更为先进,水泥厂在进行系统时候时候导致了一些列问题的发生。

华润水泥(武宣)有限公司摘要:当前水泥磨粉领域当中的水泥立磨得到了越来越广泛的应用,立磨系统与球磨系统相比操作更为先进,水泥厂在进行系统时候时候导致了一些列问题的发生。

但是就制作工艺来讲比其他的水泥粉磨系统有着很大的优势,例如工艺简介、操作便捷、制作效率高、耗电量地、易于维护等等,本文综合国内外各个项目中使用立磨粉磨水泥出现的各种相关的问题,对立磨粉磨水泥提出了各种针对性的建议,能够帮助大家了解立磨粉磨水泥,从而更好的进行使用。

关键词:水泥立磨;水泥粉磨;优势与问题前言当前国内水泥制作工厂使用的水泥粉磨系统主要有两种,一种是使用辊压机+球磨的联合粉磨系统,另一种为立磨粉磨系统。

由于水泥立磨粉磨系统的各种优点逐渐的被人们看到,在国内新上水泥生产线中使用水泥立磨系统,已经占据了一定的份额,也逐渐的被客户们所接受认可,当前国内使用近百台的水泥立磨系统。

1 立磨粉磨水泥概述以往典型的水泥生产流程主要为三个单独的水泥粉末程序:在段烧前的生料进行粉磨、煤粉磨,以及煅烧结束后及熟料冷却后进行的最后水泥粉末[1]。

球磨机现今就是一直用此三个粉末程序,但是随着科学技术的发展,这种能够高效节能的立磨粉磨逐渐的代替了球磨机。

立磨粉磨最开始是进行生料以及煤的粉末,由于对于水泥细度的需求的提高,使得立磨逐渐投入到粉末水泥工作中。

经过一段时间的发展,立磨粉磨的制品水泥已经完全可以达到使用球磨机粉末水泥的需求,甚至在某些方面还要更加的突出。

2 立磨粉磨水泥优势2.1 节能减排较为环保一般情况下球磨水泥进行工作时所造成的噪音在九十五分贝到一百二十分贝之间,因此一般状况下都采用室内的方式来布置球磨,工人在进行器械的时必须佩戴各种防护耳朵的设备;而立磨的噪声在一般情况下要比球磨少二十分贝到二十五分贝左右,使得员工的工作环境更好。

浅析开路粉磨系统与闭路粉磨系统的异同

浅析开路粉磨系统与闭路粉磨系统的异同

球磨机是重要的矿⼭设备,球磨机设备粉磨流程也即粉磨系统,下⾯球磨机设备⼚家浅析开路粉磨系统与闭路粉磨系统的异同:

粉磨系统有开路和闭路两种,在粉磨过程中,当物料⼀次通过磨机后即为产品时,称为开路系统,当物料出磨后经过分级设备选出产品,粗料返回磨机内再磨,称为闭路系统。

闭路粉磨系统可达到⽔泥要求的品质。

开路系统的优点是;流程简单,设备少,投省,操作维护⽅便,但物料必须全部达到产品细度后才能出磨。

因此,当要求产品细度较细时,已被磨细的物料将会产⽣过粉碎现象,并在磨内形成缓冲垫层,妨碍粗料进⼀步磨细,有时甚⾄出现细粉包球现象,从⽽降低粉磨效率,产量低,电耗⾼。

闭路系统与开路系统正好相反。

闭路系统可以减少过粉碎现象;同时出磨物料经过输送和分级可散失⼀部分热量,粗粉回磨再磨时,可降低磨内温度,有利于提⾼磨机产量和降低粉磨电耗。

⼀般闭路系统⽐开路系统可提⾼产量15~25%,产品细度还可通过调节分级设备的⽅法来控制,⽐较⽅便。

开路系统产品的颗粒分布较宽,⽽闭路系统产品的颗粒组成较均匀,粗粒少,微粉也少。

⽽熟料煅烧反应速度与最终游离钙的吸收主要决定于⽣料中粗粒,因此200um以上颗粒⼩于1.5%时,可适当放宽闭路系统的⽣料细度,以利提⾼磨机产量并降低粉磨电耗。

国内外粉磨设备主要技术性能特点的分析

国 内外粉磨设 备主要技术性 能特点 的分 析

王 志 华

( 冀东发展集团有限责任公 司 装备研发中心, 河北 唐山 0 30 ) 600

摘 要: 主要对 几种 国 内外粉磨设备进行 了分析比较 , 主要分析 了各个设备 的结构组成 、 术特 点以及性能优势等 。 技 关键词 : 粉磨设备 ; 立磨 ; 研磨 ; 术特点 技 中图分类号 : D 5 T41 文献标识码 : B 文章编号 :6 2 5 5 ( 0 )3 0 — 2 17— 4X 2 1 0 - 17 0 2 6

粉 磨设 备 是 建材 、 山 、 矿 有色 金 属 等行业 重 要 的

为破 碎 和分 散 , 成建 设 所 需 的物 料 , 整个 过 程 中 形 在

基本机械, 主要是对矿石材料等进行粉磨 。 粉磨设备 并不是一个单 一的设备名称 , 而是一类设备 的总称 , 其 包 括 磨 粉 机 、 碎机 、 动给 料机 等类 型 。在 国 内 粉 振 外, 粉磨设备研究和开发都非常早 , 这是由于各种行 业 生产 决 定 的 。本 文 主要 对 国外 和 国 内几种 粉 磨 设 备 的性能特点 展开分析 , 国外 的设备 , 只介绍主要 的 两种 ,重 点在 于介 绍 国 内最 近 比较 流行 的几 类 粉 磨 设备 。 通过文中的分析 , 期待对企业选择粉磨机提供 定 的参 考 。

2 国 内主要粉磨设备 的性 能分析

21 M 系列 立式 辊磨 机 . L L 系列 立式 辊磨 机 ( 磨 ) 细碎 、 干 、 磨 、 M 立 集 烘 粉

ቤተ መጻሕፍቲ ባይዱ

在6 %以下 的石材 。

选粉 、 输送于一体 , 具有 占地面积小、 工艺流程简单、 检修方便 、 运行可靠等特点 。 ( ) 作原 理 。L 系列立 式辊 磨机 特 点非 常 明 1工 M 显 。当进 行粉 磨 时 , 料 和热风 分别 从锁 风 喂料器 与 物 风 口进 人 到机 器 内部 ,磨 盘在 减 速机 的带 动下 进行 转 动 。物 料在 磨 盘上 由于 离心作 用 , 被甩 到磨 盘 的边 缘 部 位 。L 系 列立 式 辊磨 机 的磨 盘 上 , M 有一 系 列 的 环形槽 , 当物料 到达环形槽时 , 将受到挤压和粉磨 。 L M系列立式辊磨机工作中最大的一个特点 , 是其热 风 的作 用 。当物 料被碾 磨 之后 , 细小 的粉状 被 吹到磨 盘上方的分离器 中,而较大的颗粒则 由于重力的作 用 , 到下 方 的磨 盘 中继续 碾 磨 。经 多 次碾 磨 之后 , 掉 合格 的磨粉 将被 收集 形成 产 品 。 () 2 主要性能优势 。 这种辊磨机的优势主要表现 在 3个 方 面 : 首 先 , 建设 成本 较低 。同时 , 是 不需 另置烘 干 、 选 粉、 提升等设备 , 出磨含尘气体可直接 由高浓度袋收 尘器或 电收尘器收集 , 布局紧凑 , 可露天布置。建筑 面积约为球磨系统的 7 %,建筑空间约为球磨 系统 0 5 % 6 %。 O 0 因此立式磨工艺流程简单 、 占地面积及 占用空 间小 , 使得建设费用低廉 ; 其次 , 运行容易可靠 , 操作维修简便 。装备有稀 有润滑站 , 磨辊轴承采用稀油集 中循环润滑 , 保证轴 承在低温 和纯净油质条件工况下工作 ,延长了使用 寿命 , 使设备运转系统运行连续可靠 ; 第三 , 设备烘干能力大, 粉磨物料广泛。 在立式磨 内可烘干人磨水分高达 1 %的物料 , 5 应用范围广。即 使是烘干球磨, 也只能烘干水分为 3 %~ %的物料。 4 22 Y . GM 系列高 压悬辊 磨粉 机 Y M系列高压悬辊磨粉机 ,是现代水泥工业中 G 比较常用 , 也是一款较为先进的粉磨机。 其加工产品 的 范 围 比较 明确 , 要 是 在硬 度 为 93级 以下 、 度 主 - 湿

白水泥传统粉磨工艺浅析

白水泥传统粉磨工艺浅析所谓白水泥传统粉磨工艺即是目前我国很多白水泥企业广泛采取两仓管磨、开流方式以及使用卵石为研磨体的粉磨工艺。

上述粉磨工艺对保证与提高白度是行之有效的,但对提高产品强度、降低消耗却存在不少难题。

现就此问题谈一些浅见。

(1)白水泥粉磨的重要性与特殊性。

白水泥粉磨的重要性首先体现在可以有效的提高白水泥产品质量和性能。

在白水泥熟料洒水的现行条件下,除非采取熟料烘干工艺,否则其熟料强度一般要下降15%~25%,如果回转窑生产不够稳定(烧煤)其熟料强度平均可能不够425号。

在这种情况下,粉磨工艺的重要性尤为突出,在现有粉磨条件下,熟料强度(洒水后)基本上只能相当于水泥强度,如能在粉磨工艺中采取有效措施,并均化好熟料与石膏及石灰石混合料的配方,其水泥强度可以高于熟料强度的20%~30%,这无疑对保证水泥强度能稳定在425号以上起到重要作用。

粉磨对白度的提高在传统工艺条件下最大限度能增加2%左右,在熟料本身白度只勉强达到二级品白水泥(80%)时其效益是相当可观的。

白水泥粉磨电耗约占综合电耗的35%~40%(先进的立式磨例外),当前在电力供应十分紧张的情况下,白水泥企业的节电重点应立足研究与改进粉磨工艺中的问题。

白水泥粉磨的特殊性可以从三方面来分析,首先应分析白水泥熟料的特殊性;第二是产品要求的不同性;第三为确保产品质量而采取不同工艺设备的局限性。

白水泥熟料的易磨性是随出窑熟料温度的高低、洒水量的多少与脱水工艺(即自然干燥或烘干措施)而发生差异。

一般情况下白水泥熟料的易磨性在洒水、自然干燥后较前可提高2~2.5倍。

而同时熟料洒水后使入磨熟料70%以上均变为细小颗料。

入磨熟料的最终水分一般在3%~5%,如果熟料漂白设备控制不当,洒水熟料中剩有5%(一般为大块所占)未能受到洒水处理而混入大料中,则这一部分硬料对粉磨将造成不良后果。

因此白水泥粉磨实际上有赖于熟料的烧成和洒水处理的过程。

粉磨白水泥的传统工艺在设备与材质上存在着严重的局限性,它使用的卵石没有规范,圆度极差,大小质量均不等而且不少卵石仔细观察均有细小的裂缝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

几种水泥粉磨系统的综合比较

【中国水泥网】作者:鲁京单位:来源:中国建材报【2010-08-25】

1.球磨机开路与闭路粉磨系统的比较

一般来说,开路流程粉碎产品的颗粒组成比较分散,而闭路流程粉碎产品的颗粒组成比较均匀。

对于生料粉磨系统来说,由于出磨生料细度的均匀性不一样,生料的易烧性也不一样,其在窑内的反应速度相差较大。

事实上,生料越细、均匀性越好,越有利于煅烧优质的水泥熟料。

因此,目前各水泥企业普遍采用闭路粉磨流程来制备生料。

与此同时,在确保熟料烧成质量的情况下,闭路粉磨生料的控制细度可以由R0.08筛余8%~10%放宽到13%~15%,球磨机产量一下就能提高15%~20%,节能高产的效果十分明显。

对于水泥粉磨来说,水泥颗粒分布是水泥性能的主要决定因素之一。

目前,一般公认的水泥最佳颗粒组成为3~30μm 。

其中,0~10μm 的水泥颗粒早期强度高,10~30μm 的水泥颗粒后期强度高。

20世纪80年代中期,国内外学者进一步提出:水泥中3~30μm (或32μm)颗粒对强度的增长起主要作用,其颗粒分布是连续的,总量应不低于65%;16~24μm 的颗粒对水泥性能尤为重要,含量越多越好;小于3μm 的细颗粒易结团,不要超过10%;大于64μm 的颗粒活性很小,越少越好。

以前行业内有一个共识,开路粉磨的水泥,颗粒组成范围宽,水泥颗粒中微细粉含量较多,比表面积高,早期强度高。

2008年实行《通用硅酸盐水泥》(GB175-2007)国家标准后,对水泥出磨的细度控制值(筛余)要求更加严格,圈流粉磨的水泥也必须要达到较高的比表面积和合理的颗粒级配。

而系统选粉机只有采用高浓度袋收尘器收集细粉,才能够实现这个目标。

如此情形下,开流粉磨的水泥早期强度高的优势已经不很明显,因此,有条件的水泥厂逐渐改用圈流粉磨的工艺流程来粉磨水泥,这样既可以避免开流粉磨的过粉磨现象,又能保证磨机的节能高产。

2.立式磨与球磨机粉磨系统的比较

立式磨作为一种集粉碎、烘干、粉磨、分级等功能于一体,且机内自成闭路粉磨系统的高效节能粉磨设备,在新型干法水泥生产线上的应用越来越广泛。

在生料制备工艺上,立式磨的生产能力已经达到400~600t /h ,从规模和数量上,已经证实:它将取代球磨机成为大型水泥生产线的主要粉磨设备。

立式磨属于“料床粉碎”的粉磨设备,不仅能量利用率远远高于“单颗粒粉碎”的球磨机,而且烘干能力强、流程简单,允许入料粒度大,物料在磨内停留时间短,工艺参数易于调控。

从工作环境讲,立式磨的车间噪音比球磨机车间低10dB以上。

此外,它还能利用窑头窑尾的废气余热烘干生料,能耗低,效果好。

3.辊压机联合粉磨系统与球磨机闭路粉磨系统的比较

辊压机是20世纪80年代中期发展起来的一种新型粉磨设备,它应用于水泥生产工艺过程之后,大幅度提高了磨机产量、降低了能量消耗。

物料在整个挤压粉碎过程中,被封闭在狭小的空间里,无逃离的余地,也不产生过大的运动,很少有动能或热能的转换而带来能量损失,在利用率极高的情况下将物料粉碎并压成料饼。

物料经辊压机挤压粉碎后,其易磨

性得到了极大的改善,因此应用辊压机作预粉碎设备,可以使球磨机的产量和质量得到大幅度提高。

如果配合料经辊压机粉碎后,不直接进入球磨机,而是进入打散分级机(或V型分级机)进行分选,粗颗粒重新返回辊压机的稳流料仓,就要再一次被挤压粉碎。

此时,细颗粒送进球磨机粉磨,出磨物料再进入选粉机分级,细粉作为合格品,不合格的粗粉返回球磨机重新粉磨。

这样的工艺流程,被称之为辊压机联合粉磨系统。

在生产能力相同的水泥粉磨工艺流程中,辊压机联合粉磨系统与球磨机闭路粉磨系统相比,其单位产量电耗明显低于球磨机闭路粉磨系统,节能高产效果好。