模具开发作业流程

模具设计与制作作业流程及管理办法

模具设计与制作作业流程及管理办法模具设计与制作作业流程及管理办法模具设计与制作的步骤流程和管理办法有哪些你知道么?下面YJBYS店铺为你讲解一下吧!快来看看!一、目的建立公司的模具设计及制作程序,使公司的模具从设计、评审、制作、试样到交接各阶段有条不紊,目的在于确保模具之品质以及提升模具设计及制作效率,以满足客户要求、市场的需求和公司设计开发的要求。

二、范围适用于新模具及改良模具的设计、制作。

三、定义新模具:未完成设计、未移交进行首次生产时的模具统一界定为新模具。

样品:按照设计开发的要求制造出来,用于验收、确认、订购等之物品。

项目负责人:由研发部经理指定的对某一个开发项目总体负责的'人员。

四、职责研发部:负责新模具产品资料的提供,模具结构、模具制作进度的评审,并参与模具验收。

负责统计模具开发及时率。

品管部:负责模具样品的测量与检测,参与模具验收。

负责统计模具验收合格率。

冲压车间:负责模具的试样及参与模具验收。

模具部:负责模具设计、制作、修改,并协助进行模具成本分析,主导模具的评审、确认及验收。

采购部:寻找合格供应商及采购模具制作所需的材料、配件。

PMC部:负责根据模具制作进度安排模具试样。

五、作业流程公司设计开发程序分为4个阶段:模具结构设计阶段模具制作阶段模具验收阶段模具移交阶段1.模具结构设计阶段(1)《模具开发申请单》经总经理批准后,研发部将申请单及相关技术文件及设计要求交模具部。

模具部经理对申请单、技术资料、相关要求进行确认。

(2)经模具部经理确认可行的,指定模具设计工程师进行模具设计。

模具设计工程师根据客户要求、产品图纸、设计要求设计模具结构。

并出具模具结构图。

(3)模具设计工程师设计出模具结构图后,交模具部经理审核。

经模具部经理审核的模具图纸,由模具设计工程师召集品管部、研发部进行模具结构评审。

评审的结果须形成《模具评审表》,对各部门在评审过程中提出的问题,模具部须制定出改善对策进行纠正,在现在技术能力、设备等因素无法解决的,则模具部经理报总工程师进行确认。

模具制造与生产管理的作业流程

【責任人員】 業務部

業務部

步

骤 3

進行新模估價(工時/成本)

步 骤

4 業務報價 (交期/工時/成本)

(業務主導,工程協助)

《新模估價單》--(新開模成本估價:工時/成本) (業務主導,工程協助)

《報價單》---

業務部 業務部

步

(回饋給客人新開模LW生產報價)

※模具製造與生產管理※

§報 告 大 綱 §

01-§規範生產作業流程 § 02-§【項目導入】流程 § 03-§【開模報告】流程 § 04-§【風險評估】流程 § 05-§【項目行程】流程 § 06-§【設計評審】流程 § 07-§【設計檢討】流程 § 08-§【設計輸出】流程§

09-§【生產評估】流程 § 10-§【來料檢驗】流程 § 11-§【模具生產】流程 § 12-§【進度追蹤/品質檢驗】流程 § 13-§【成型試模】流程 § 14-§【樣品確認】流程 § 15-§【模具驗收移轉】流程 § 16-§【工作守則】細則要求 §

需

---《大排程》 / 項目行程執行

重 新 零件加工圖交期

確

---《大排程》 / 項目行程執行

認 《項目行程進度追蹤表》---待新增

步

OK

NG

骤 10

模具設計 / 設計評審 / 圖紙設計

項目行程計畫表 --- 詳見10#作業步驟補充說明

【責任人員】 工程部 設計課 設計課 工程部

--- 見下頁

說明:

效 考核〞的數據計算基礎;

2.合理制定作業步驟,以“簡化 流程、提升效率、責任劃分〞 為

原則,使每個單位有力銜接 且執行順暢;

2-§【項目導入】流程 §

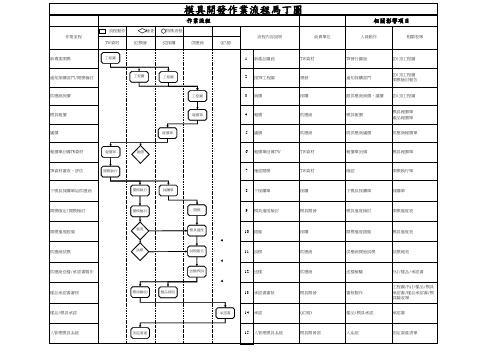

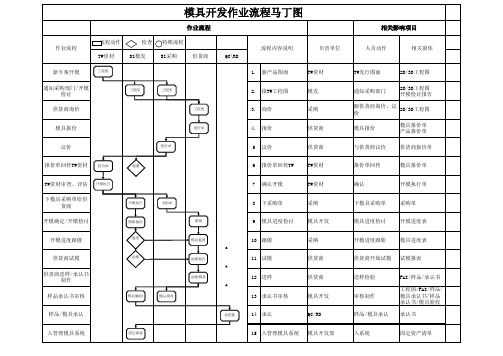

模具开发作业流程马丁图

16

送樣/模具

12

送樣

供應商

送樣檢驗

FAI/樣品/承認書

樣品承認書審核

模具驗收/

樣品接收

13

承認書審核

模具開發

審核製作

工程圖/FAI/樣品/模具 承認書/樣品承認書/模 具驗收單

樣品/模具承認

承認書

14

承認

QC/RD

樣品/模具承認

承認書

入管理模具系統

固定資產

15

Y

入管理模具系統

模具開發部

入系統

固定資產清單

2D/3D工程圖 開模檢討報告

供應商詢價

工程圖

3.

詢價

採購

跟供應商詢價、議價

2D/3D工程圖

模具報價

報價單

4.

報價

供應商

模具報價

模具報價單 產品報價單

議價

報價單

5

議價

供應商

與供應商議價

供應商報價單

報價單回傳TW資材

報價單

報價

6

報價單回傳TW

TW資材

報價單回傳

模具報價單

TW資材審查、評估

開模執行

7

確認開模

模具開發作業流程馬丁圖

作業流程

流程動作 作業流程 TW資材 SZ模發 SZ採購 供應商 QC\RD 檢查 特殊流程 流程內容說明 負責單位 人員動作 相關表單

相關影響項目

新專案開模

工程圖

1.

新產品圖面

TW資材

TW發行圖面

2D/3D工程圖

通知採購部門/開模檢討

工程圖

工程圖

2.

接TW工程圖

模發

通知採購部門

模具设计及制作流程及管理办法

模具设计与制作作业流程及管理办法1.目的:建立本公司的模具设计及制作程序,使本公司的模具从设计、评审、制作、试样到交接各阶段有条不紊,目的在于确保模具之品质以及提升模具设计及制作效率,以满足客户要求、市场的需求和公司设计开发的要求。

2.范围:适用于新模具及改良模具的设计、制作。

3.定义:新模具:未完成设计、未移交进行首次生产时的模具统一界定为新模具。

样品:按照设计开发的要求制造出来,用于验收、确认、订购等之物品。

(项目负责人:由研发部经理指定的对某一个开发项目总体负责的人员。

4.职责:研发部:负责新模具产品资料的提供,模具结构、模具制作进度的评审,并参与模具验收。

负责统计模具开发及时率。

品管部:负责模具样品的测量与检测,参与模具验收。

负责统计模具验收合格率。

冲压车间:负责模具的试样及参与模具验收。

模具部:负责模具设计、制作、修改,并协助进行模具成本分析,主导模具的评审、确认及验收。

采购部:寻找合格供应商及采购模具制作所需的材料、配件。

PMC部:负责根据模具制作进度安排模具试样。

;5.作业流程:本公司设计开发程序分为8个阶段:(1)模具结构设计阶段(2)模具制作阶段(3)模具验收阶段(4)模具移交阶段各阶段内容如下:模具结构设计阶段:《模具开发申请单》经总经理批准后,研发部将申请单及相关技术文件及设计要求交模具部。

模具部经理对申请单、技术资料、相关要求进行确认。

经模具部经理确认可行的,指定模具设计工程师进行模具设计。

模具设计工程师根据客户要求、产品图纸、设计要求设计模具结构。

并出具模具结构图。

模具设计工程师设计出模具结构图后,交模具部经理审核。

经模具部经理审核的模具图纸,由模具设计工程师召集品管部、研发部进行模具结构评审。

评审的结果须形成《模具评审表》,对各部门在评审过程中提出的问题,模具部须制定出改善对策进行纠正,在现在技术能力、设备等因素无法解决的,则模具部经理报总工程师进行确认。

模具评审须对以下内容进行评审:、A.可维修性;B.可检测性;C.操作的简便性;D.操作的安全性;E.是否满足客户、设计的要求等。

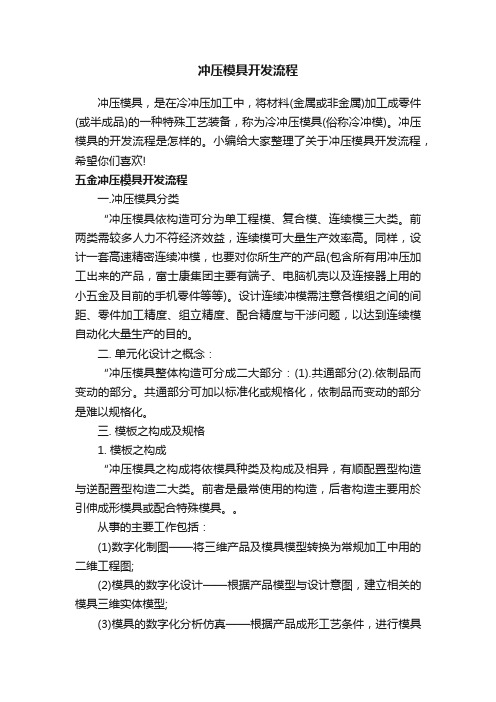

冲压模具开发流程

冲压模具开发流程冲压模具,是在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模具的开发流程是怎样的。

小编给大家整理了关于冲压模具开发流程,希望你们喜欢!五金冲压模具开发流程一.冲压模具分类“冲压模具依构造可分为单工程模、复合模、连续模三大类。

前两类需较多人力不符经济效益,连续模可大量生产效率高。

同样,设计一套高速精密连续冲模,也要对你所生产的产品(包含所有用冲压加工出来的产品,富士康集团主要有端子、电脑机壳以及连接器上用的小五金及目前的手机零件等等)。

设计连续冲模需注意各模组之间的间距、零件加工精度、组立精度、配合精度与干涉问题,以达到连续模自动化大量生产的目的。

二. 单元化设计之概念:“冲压模具整体构造可分成二大部分:(1).共通部分(2).依制品而变动的部分。

共通部分可加以标准化或规格化,依制品而变动的部分是难以规格化。

三. 模板之构成及规格1. 模板之构成“冲压模具之构成将依模具种类及构成及相异,有顺配置型构造与逆配置型构造二大类。

前者是最常使用的构造,后者构造主要用於引伸成形模具或配合特殊模具。

从事的主要工作包括:(1)数字化制图——将三维产品及模具模型转换为常规加工中用的二维工程图;(2)模具的数字化设计——根据产品模型与设计意图,建立相关的模具三维实体模型;(3)模具的数字化分析仿真——根据产品成形工艺条件,进行模具零件的结构分析、热分析、疲劳分析和模具的运动分析;(4)产品成形过程模拟——注塑成形、冲压成形;(5)定制适合本公司模具设计标准件及标准设计过程;(6)模具生产管理。

2. 模具之规格(1).模具尺寸与锁紧螺丝“模板之尺寸应大於工作区域,并选择标准模板尺寸。

模板锁紧螺丝之位置配置与模具种类及模板尺寸有关。

其中单工程模具最常使用锁紧螺丝配置於四边角,最标准形式工作区域可广大使用。

长形之模具及连续模具最常使用锁紧螺丝配置於四边角及中间位置。

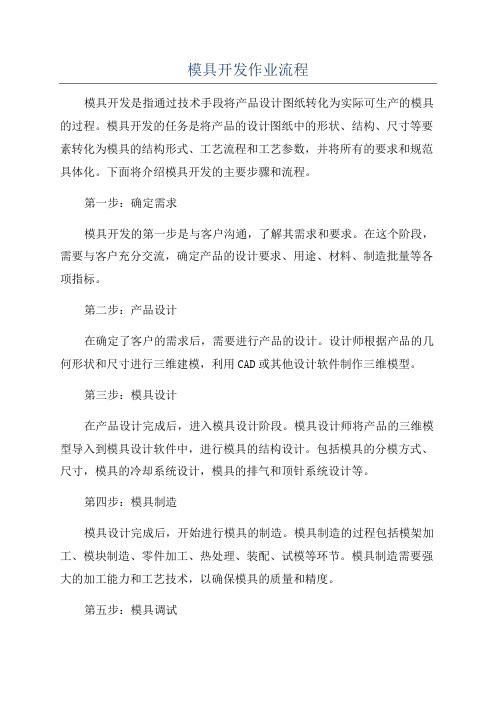

模具开发作业流程

模具开发作业流程模具开发是指通过技术手段将产品设计图纸转化为实际可生产的模具的过程。

模具开发的任务是将产品的设计图纸中的形状、结构、尺寸等要素转化为模具的结构形式、工艺流程和工艺参数,并将所有的要求和规范具体化。

下面将介绍模具开发的主要步骤和流程。

第一步:确定需求模具开发的第一步是与客户沟通,了解其需求和要求。

在这个阶段,需要与客户充分交流,确定产品的设计要求、用途、材料、制造批量等各项指标。

第二步:产品设计在确定了客户的需求后,需要进行产品的设计。

设计师根据产品的几何形状和尺寸进行三维建模,利用CAD或其他设计软件制作三维模型。

第三步:模具设计在产品设计完成后,进入模具设计阶段。

模具设计师将产品的三维模型导入到模具设计软件中,进行模具的结构设计。

包括模具的分模方式、尺寸,模具的冷却系统设计,模具的排气和顶针系统设计等。

第四步:模具制造模具设计完成后,开始进行模具的制造。

模具制造的过程包括模架加工、模块制造、零件加工、热处理、装配、试模等环节。

模具制造需要强大的加工能力和工艺技术,以确保模具的质量和精度。

第五步:模具调试模具制造完成后,需要进行模具的调试。

调试过程中,需要根据产品的要求进行调整和优化,确保产品质量稳定。

在试模过程中,发现存在问题需要及时进行修复和改进。

第六步:样品确认模具调试完成后,需要向客户提供样品,并与客户进行确认。

客户对样品进行测试和评估,确保产品符合其要求和预期。

第七步:模具生产样品确认后,模具进入正式生产阶段。

根据客户的订单要求,利用模具进行产品生产。

第八步:售后服务模具交付给客户后,需要进行售后服务。

定期回访客户,了解模具在生产过程中的使用情况和反馈,提供技术支持和售后服务。

总结:模具开发是一个复杂的过程,涉及到多个环节和技术知识。

通过以上的步骤,可以确保模具的质量和性能达到客户的要求,实现高效生产。

模具开发的每个环节都需要进行精心设计和制造,以确保模具的可靠性和稳定性。

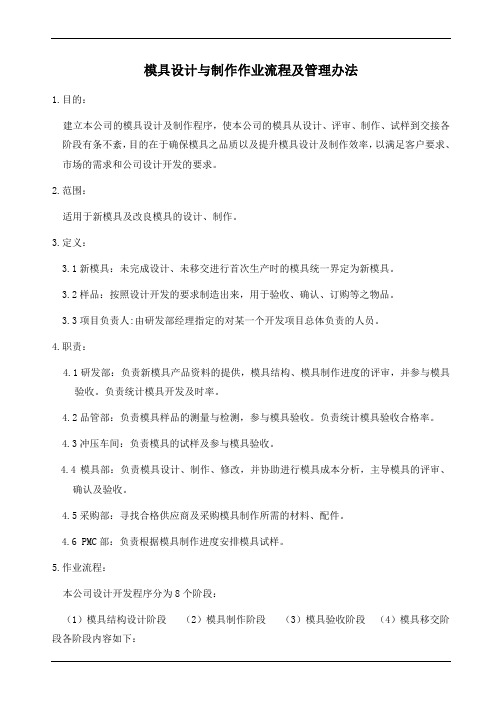

模具设计及制作流程及管理办法

模具设计与制作作业流程及管理办法1.目的:建立本公司的模具设计及制作程序,使本公司的模具从设计、评审、制作、试样到交接各阶段有条不紊,目的在于确保模具之品质以及提升模具设计及制作效率,以满足客户要求、市场的需求和公司设计开发的要求。

2.范围:适用于新模具及改良模具的设计、制作。

3.定义:3.1新模具:未完成设计、未移交进行首次生产时的模具统一界定为新模具。

3.2样品:按照设计开发的要求制造出来,用于验收、确认、订购等之物品。

3.3项目负责人:由研发部经理指定的对某一个开发项目总体负责的人员。

4.职责:4.1研发部:负责新模具产品资料的提供,模具结构、模具制作进度的评审,并参与模具验收。

负责统计模具开发及时率。

4.2品管部:负责模具样品的测量与检测,参与模具验收。

负责统计模具验收合格率。

4.3冲压车间:负责模具的试样及参与模具验收。

4.4模具部:负责模具设计、制作、修改,并协助进行模具成本分析,主导模具的评审、确认及验收。

4.5采购部:寻找合格供应商及采购模具制作所需的材料、配件。

4.6 PMC部:负责根据模具制作进度安排模具试样。

5.作业流程:本公司设计开发程序分为8个阶段:(1)模具结构设计阶段(2)模具制作阶段(3)模具验收阶段(4)模具移交阶段各阶段内容如下:5.1模具结构设计阶段:5.1.1《模具开发申请单》经总经理批准后,研发部将申请单及相关技术文件及设计要求交模具部。

模具部经理对申请单、技术资料、相关要求进行确认。

5.1.2经模具部经理确认可行的,指定模具设计工程师进行模具设计。

模具设计工程师根据客户要求、产品图纸、设计要求设计模具结构。

并出具模具结构图。

5.1.3模具设计工程师设计出模具结构图后,交模具部经理审核。

经模具部经理审核的模具图纸,由模具设计工程师召集品管部、研发部进行模具结构评审。

评审的结果须形成《模具评审表》,对各部门在评审过程中提出的问题,模具部须制定出改善对策进行纠正,在现在技术能力、设备等因素无法解决的,则模具部经理报总工程师进行确认。

新产品模具开发流程

13

试产

生产部 生产部根据相关资料,对新开发产品进行少批量试产。

14

首件确认

NG

品质部 技术部

品质部根据新产品品质要求及技术部或客户签署的样板,对首 件产品进行各类相关试验、检测,将测试结果以书面报告的形 式报告各相关部门。

15

开发结案

产品试产合格,技术部需开具《开发结案报告》。经品质部、

相关部门

生产部、业务部、PMC部及相关人员确认合格(将原始资料归 档保存),正式接收模具入库,产品开发结案;技术整合该项

模具设计

6

评估会议

技术部

技术部接到已批准的《开模通知》后,由技术部经理主持并通 知与模具相关成员,根据客户最终要求对模具设计进行评估, 确定制模方案(模具结构)及模具对生产、品质有影响的注意 事项,并记录备案

模具设计

7

模胚、材料 采购

技术部

①技术主管对模具设计进行分工,设计人员根据模具评估要求 按《模具设计流程》、《模具设计标准》,进行设计及模胚、 模具材料的确定并绘 出模具结构图技术主管审批。

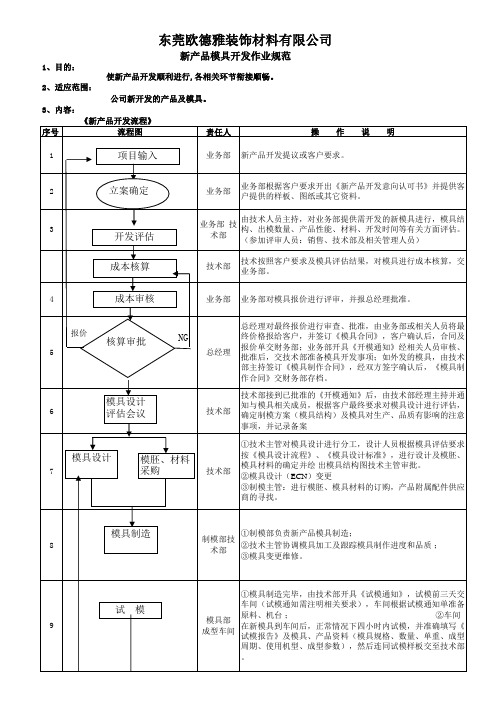

东莞欧德雅装饰材料有限公司

新产品模具开发作业规范

1、目的:

使新产品开发顺利进行,各相关环节衔接顺畅。

2、适应范围:

公司新开发的产品及模具。

3、内容:

《新产品开发流程》

序号

流程图

责任人

操 作 说 明

1

项目输入

业务部 新产品开发提议或客户要求。

2

立案确定

业务部

业务部根据客户要求开出《新产品开发意向认可书》并提供客 户提供的样板、图纸或其它资料。

报价

核算审批

5

总经理对最终报价进行审查、批准,由业务部或相关人员将最

模具开发流程

1.0目的1.1 明确模具开发过程中,公司各部门的职责及操作方法。

2.0适用范围2.1 本程序适用于本公司所有模具开发3.0部门职责3.1 结构设计部:负责新案子的图纸设计、工艺制定、模具制作申请单填写和模具清单的输出、每阶段样品确认及后续模具确认。

3.2 工程部:依结构设计部提供模具清单提供料号。

3.3 采购工程部:协助结构设计部、项目部选供应商和进度跟崔以及相关商务事宜。

3.4 PMC:依申请单下MR采购,收到模具确认单后入库工作。

3.5采购部:依MR下PO,入库后的请款。

3.6结构项目部:新模具开发进度计划、管控、跟踪。

3.7财务部:依开模需求监督固定资产的入库、请款和盘点工作。

4.0作业内容:4.1 结构评审4.1.1结构设计部依ID和项目要求绘制图档,完成后部门负责人审核。

审核无误后由结构项目部通知硬件、ID、供应链、项目部、工程部对结构、加工工艺、生产可行性等进行内部结构评审。

并将评审结果记录《会议记录》中。

4.1.2 内部评审完成后,从AVL名录选择供应商进行开模评估,如合格供应商无法满足技术需求需导入新供应商的,请参考《新供应商导入流程》。

并提供《开模评估报告》,应包含价格、开模周期、技术等层面进行评估。

原则上一个案子不得少于两家厂商评估。

结构设计部收到评估报告后尽快确认并回复。

如有需要的双方技术人员安排会议评估。

4.2评估OK后,PM提出开模需求,填写《模具申作申请单》审批后交于供应链采购工程部,由供应链采购工程部询价,并填写意见后上交总经理签核,确认最终开模厂商。

如新导入厂商,依《供应商导入流程》,采购工程负责在ERP上录入供应商信息,以便工程部申请料号。

文档经典4.3确认厂商后,由PM填写《新品料号申请单》审核后交于工程部申请料号。

4.4工程部收到《新品料号申请单》依据编码原则申请料号并录入ERP。

采购工程要求厂商把我司对应料号刻在模架上,以便我司固定资产盘点清算。

4.5开模前由采购工程确认报价单、《模具合同》的签核,结构项目部进度表确认。

模具开发及使用管理程序

制定日期文件名称:模具开发及使用管理程序页次/总页1/7程序文件文件名称:模具开发及使用管理程序文件编号:SG 一QP 一008最新版本次:A/1制定部门:研发部制定日期:页数:共7 页制定: 审核: 核准:制定日期文件名称:模具开发及使用管理程序页次/总页2/7程序文件修订记录表修订日期修订内容摘要页次版次变更修订次数制定日期文件名称:模具开发及使用管理程序页次/总页3/71.目的:对模具的购置、设计加工、验收、使用和维护保养、检修和报废等过程进行有效控制,确保模具加工的产品能符合规定要求。

2.范围:适用于本公司所有注塑模具管理。

3.权责:3.1研发部: 负责模具的设计、制图及组织验收,并对委外模的设计、制造进行跟踪、监督,确保工期和质量。

3.2生产部注塑车间:3.2.1负责模具的日常管理、使用、维护、保养及报废。

3.2.2负责汇同研发部、品管部及使用部门进行模具验收。

3.3工程部:负责审核有关模具作业的标准制定3.4品管部:汇同研发部、注塑车间进行模具验收。

4.定义:4.1 委外模具:指委托其它单位设计或加工制造的模具。

5.参考资料:5.1外包作业管理办法5.2供应商管理程序6.0、作业说明:6.1模具开发任务下达6.1.1研发部根据产品需求下达模具开发任务。

6.1.2模具开发任务视情况选择委外开发或下达到模具车间制作。

6.2模具开发结构评估及设计6.2.1模具设计师根据 3D 结构图组织模具师及相关人员对模具设计途径进行探讨,提出设计方案,记录于《模具设计表》。

6.2.2模具设计方案经研发部权责领导审核通过后进行。

6.2.3模具设计方案应充分考虑成本、加工难度及模具寿命,可参照该产品生产量进行比对。

6.2.4评估通过后由研发部经理根据模具车间工作量及加工水平确认后选择委外开发或者自制。

6.2.5委外开发依照《外包作业管理办法》及《供应商管理程序》签订《模具制造合同书》进行作业6.2.6自制模具由研发部下达《模具任务书》交由模具车间按要求执行。

模具各阶段作业说明

模具各阶段作业说明1.0 目的:了解模具各階段之任務及職能分工,增強配合協調性。

保障模具順利投入生産。

2.0 範圍:涉及模具各環節之單位3.0 相關文件:751-230-05 塑膠部模具科作業規範751-230-01 塑膠產品試產規範730-380-07 模具開發作業辦法730-220-01 模具設計控制程序741-316-01 零件承認規範751-220-01 模具製作控制規範4.0 名詞進度CTF:Critical to FunctionAIR:Article Inspction ReportRQT:Reliability Quality TestFC:Function CheckTA:Test AEP:TRR:5.0 作業流程及步驟1 2 3 4 5 6 7評鋻——〉合約——〉開模——〉制模——〉確認——〉試模——〉驗收5.1开模资格确认模具厂是否具备开模能力的要求,需先经过RD、QC、採購單位三方评鉴。

R D:负责评估模具厂设计技术能力及设备能力。

Q C:负责评估模具厂品质管控系统是否完善及远作状况。

採購:负责评估模具厂信用、资金、交期、配合度、价格等状况。

5.2合约签订(业务联系会)当确认模具厂具备符合要求后,需求方将下P/O签订合约,形成书面的约定,明定開模要求及供需双方责任。

5.3开模检讨模具厂与客人就开模设计检讨达成共识后,模具厂设计单位出图,(由产品3D转模具3D,2D)並展开BOM,进行备料。

5.4制模/组模模具厂依BOM及设计图面进行加工制模/組模,如有ECM导入,由生技發動,設計出圖,制程执行,QC追踪。

5.5确认模具经钳工组立后,必须经过初步静态验证,QC确认OK后,方可进行试模动作。

5.6试模( 分为3个阶段,T0,T1…TN,V0 )5.6.1 阶段:T0定義:模具廠商自檢確認參與單位:PT、RD職能分工:PT----模具自身檢討RD----設計問題達成目標:發現所有模具自身及設計問題達成要求:1. 必須經PT QC同意方可進行試模2. 原則上T0要能有正常成型之產品以供確認3. 進行重要關鍵尺寸測量(以需求/產品狀況進行)5.6.2. 階段:T1-----Tn (經PT QC確認同意方可進入)定義:客戶確認參與單位:PT、RD、成型廠商職能分工:PT ----- 模具問題確認成型廠商-----成型機台調整確認RD ----- 產品外觀/設計結構確認達成目標:通過初步確認,可用於EP / TA生産達成要求:1. 用於EP/TA階段要求①原則上無影響結構之缺陷---- RD確認②外觀可允許有輕微瑕疵----- RD確認,如QC有異議由PM確認簽樣確認③噴漆可靠性必須通過正常生産測試------成型廠(PIM/QC)④責任單位簽樣后,可放行。

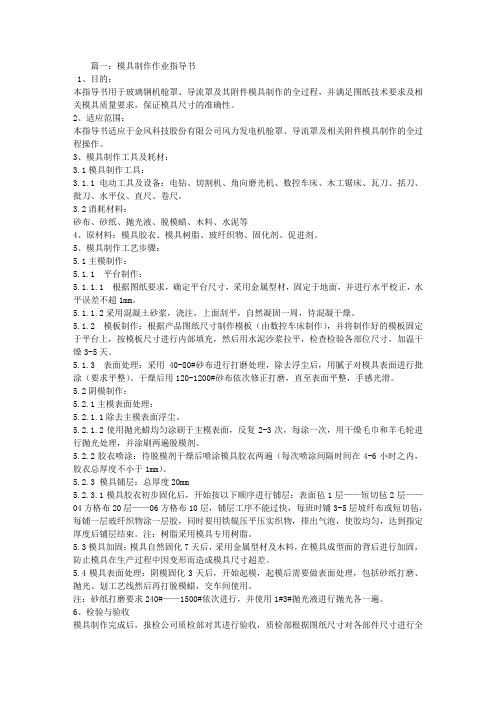

模具制作作业指导书

篇一:模具制作作业指导书1、目的:本指导书用于玻璃钢机舱罩、导流罩及其附件模具制作的全过程,并满足图纸技术要求及相关模具质量要求,保证模具尺寸的准确性。

2、适应范围:本指导书适应于金风科技股份有限公司风力发电机舱罩、导流罩及相关附件模具制作的全过程操作。

3、模具制作工具及耗材:3.1模具制作工具:3。

1.1电动工具及设备:电钻、切割机、角向磨光机、数控车床、木工锯床、瓦刀、括刀、批刀、水平仪、直尺、卷尺。

3。

2消耗材料:砂布、砂纸、抛光液、脱模蜡、木料、水泥等4、原材料:模具胶衣、模具树脂、玻纤织物、固化剂、促进剂.5、模具制作工艺步骤:5。

1主模制作:5.1.1 平台制作:5。

1。

1。

1 根据图纸要求,确定平台尺寸,采用金属型材,固定于地面,并进行水平校正,水平误差不超1mm。

5.1。

1。

2采用混凝土砂浆,浇注,上面刮平,自然凝固一周,待混凝干燥。

5.1.2 模板制作:根据产品图纸尺寸制作模板(由数控车床制作),并将制作好的模板固定于平台上,按模板尺寸进行内部填充,然后用水泥沙浆拉平,检查检验各部位尺寸,加温干燥3-5天。

5.1.3 表面处理:采用40-80#砂布进行打磨处理,除去浮尘后,用腻子对模具表面进行批涂(要求平整)。

干燥后用120-1200#砂布依次修正打磨,直至表面平整,手感光滑。

5.2阴模制作:5。

2.1主模表面处理:5。

2.1.1除去主模表面浮尘。

5.2.1.2使用抛光蜡均匀涂刷于主模表面,反复2—3次,每涂一次,用干燥毛巾和羊毛轮进行抛光处理,并涂刷两遍脱模剂。

5。

2.2胶衣喷涂:待脱模剂干燥后喷涂模具胶衣两遍(每次喷涂间隔时间在4-6小时之内,胶衣总厚度不小于1mm)。

5.2。

3 模具铺层:总厚度20mm5。

2.3.1模具胶衣初步固化后,开始按以下顺序进行铺层:表面毡1层——短切毡2层——04方格布20层——06方格布10层,铺层工序不能过快,每班时铺3-5层坡纤布或短切毡,每铺一层玻纤织物涂一层胶,同时要用铁辊压平压实织物,排出气泡,使胶均匀,达到指定厚度后铺层结束。

模具开发作业指导书

模具开发作业指导书1. 目的:1.1 为确保新开发之模具能够满足客户之产品质量、成本、交期之要求。

1.2 在设计时间,按已有系统进行制作及检验,以顺利达成设计质量要求。

2. 范围:新产品模具开发需求至客户验收为止之阶段均属之。

3. 权责:3.1模具厂协理:负责整个模具厂所有人员的管理及制度的订定与执行,工程部及厂务部的事项统筹协调,协助业务部提供技术的指导,与客户交期的确立。

3.2工程部:负责模具开发设计及设计变更、试模产品承认及开模模具指令发行、文件控制。

3.3工程部课长:工程部人员的管理、任务的分配,协助模具厂协理及业务部进行工程设计数据的提供及进度的彚报,提供工程部技术的指导,负责工程部设计组及工程部产品组工作的协调与试模检讨。

3.4工程部产品组:负责模具产品开发前协助业务部进行客户端样品及图档的确认、客户端图面的检讨、合理性的判定、客户端设计变更的检讨、报价系统数据的整理提供并参与试模检讨。

3.5工程部设计组:负责模具开发设计及设计变更、2D/3D产品图面设计、3D建模、设计模具的组立图、3D拆模与拆电极、绘制零件图并参与试模检讨。

3.6工程部品管组:负责进料检验、加工零件检测、试模产品检测、量具检测等质量管理相关工作,同时负责文件管控。

3.7工程部生管组:负责模具设计、加工、组立、试模,从开模需求至客户验收为止之各段工作进度追踪。

3.8 业务部:负责模具产品开发前之调研及开发申请、客户端样品及图档的确认、报价、模具的移转。

3.9 厂务部经理:负责督导模具加工、组立、试模,从开模需求至客户验收为止之各段加工进度追踪,厂务人员的安排及管理,车间作业指导书的建立,车间作业技术的指导,转发厂外加工的申请,及校对设计图面是否完善。

3.10 厂务部仓库:负责模具零件、刀具之仓库点收及发放、储存。

3.11 采购部:负责模具零件、刀具及各种生产用具及物料之采购。

3.12 现场加工各组:负责模具零件的加工。

模具制作作业指导书

篇一:模具制作作业指导书1、目的:本指导书用于玻璃钢机舱罩、导流罩及其附件模具制作的全过程,并满足图纸技术要求及相关模具质量要求,保证模具尺寸的准确性。

2、适应范围:本指导书适应于金风科技股份有限公司风力发电机舱罩、导流罩及相关附件模具制作的全过程操作。

3、模具制作工具及耗材:3.1模具制作工具:3.1.1电动工具及设备:电钻、切割机、角向磨光机、数控车床、木工锯床、瓦刀、括刀、批刀、水平仪、直尺、卷尺。

3.2消耗材料:砂布、砂纸、抛光液、脱模蜡、木料、水泥等4、原材料:模具胶衣、模具树脂、玻纤织物、固化剂、促进剂。

5、模具制作工艺步骤:5.1主模制作:5.1.1 平台制作:5.1.1.1 根据图纸要求,确定平台尺寸,采用金属型材,固定于地面,并进行水平校正,水平误差不超1mm。

5.1.1.2采用混凝土砂浆,浇注,上面刮平,自然凝固一周,待混凝干燥。

5.1.2 模板制作:根据产品图纸尺寸制作模板(由数控车床制作),并将制作好的模板固定于平台上,按模板尺寸进行内部填充,然后用水泥沙浆拉平,检查检验各部位尺寸,加温干燥3-5天。

5.1.3 表面处理:采用40-80#砂布进行打磨处理,除去浮尘后,用腻子对模具表面进行批涂(要求平整)。

干燥后用120-1200#砂布依次修正打磨,直至表面平整,手感光滑。

5.2阴模制作:5.2.1主模表面处理:5.2.1.1除去主模表面浮尘。

5.2.1.2使用抛光蜡均匀涂刷于主模表面,反复2-3次,每涂一次,用干燥毛巾和羊毛轮进行抛光处理,并涂刷两遍脱模剂。

5.2.2胶衣喷涂:待脱模剂干燥后喷涂模具胶衣两遍(每次喷涂间隔时间在4-6小时之内,胶衣总厚度不小于1mm)。

5.2.3 模具铺层:总厚度20mm5.2.3.1模具胶衣初步固化后,开始按以下顺序进行铺层:表面毡1层——短切毡2层——04方格布20层——06方格布10层,铺层工序不能过快,每班时铺3-5层坡纤布或短切毡,每铺一层玻纤织物涂一层胶,同时要用铁辊压平压实织物,排出气泡,使胶均匀,达到指定厚度后铺层结束。

模具开发作业流程马丁图

樣品接收

試模報告 送樣/模具

承認書

11 试模 12 送样 13 承认书审核 14 承认

供货商 供货商 模具开发 QC/RD

供货商开始试模 试模报表

送样检验 审核制作 样品/模具承认

FAI/样品/承认书

工程图/FAI/样品/ 模具承认书/样品 承认书/模具验收

承认书

入管理模具系统

固定資產

15 入管理模具系统 模具开发部

货商 开模确定/开模检讨

开模进度跟催

开模执行 開模檢討

進度

采购单

開模 模具進度

7 确认开模

TW资材

8 下采购单

采购

9 模具进度检讨 模具开发

10 跟催

采购

确认

开模执行单

下模具采购单

采购单

模具进度检讨

开模进度表

开模进度跟催

模具进度表

供货商试模 供货商送样/承认书

制作 样品承认书审核

样品/模具承认

試模

模具驗收/

作业流程

模具开发作业流程马丁图

作业流程

流程动作

检查 特殊流程

TW资材

SZ模发

SZ采购

供货商

QC\RD

流程内容说明

负责单位

新专案开模

工程图

1. 新产品图面

TW资材

通知采购部门/开模 检讨

工程图

工程图

2. 接TW工程图

模发

供货商询价

工程图

3. 询价

采购

模具报价

报价单

4. 报价

供货商

议价

报价单

5 议价

供货商

入系统

固定资产清单

相关影响项目

人员动作

模具开发作业指导书

模具开发作业指导书1. 目的:1.1 为确保新开发之模具能够满足客户之产品质量、成本、交期之要求。

1.2 在设计时间,按已有系统进行制作及检验,以顺利达成设计质量要求。

2. 范围:新产品模具开发需求至客户验收为止之阶段均属之。

3. 权责:3.1模具厂协理:负责整个模具厂所有人员的管理及制度的订定与执行,工程部及厂务部的事项统筹协调,协助业务部提供技术的指导,与客户交期的确立。

3.2工程部:负责模具开发设计及设计变更、试模产品承认及开模模具指令发行、文件控制。

3.3工程部课长:工程部人员的管理、任务的分配,协助模具厂协理及业务部进行工程设计数据的提供及进度的彚报,提供工程部技术的指导,负责工程部设计组及工程部产品组工作的协调与试模检讨。

3.4工程部产品组:负责模具产品开发前协助业务部进行客户端样品及图档的确认、客户端图面的检讨、合理性的判定、客户端设计变更的检讨、报价系统数据的整理提供并参与试模检讨。

3.5工程部设计组:负责模具开发设计及设计变更、2D/3D产品图面设计、3D建模、设计模具的组立图、3D拆模与拆电极、绘制零件图并参与试模检讨。

3.6工程部品管组:负责进料检验、加工零件检测、试模产品检测、量具检测等质量管理相关工作,同时负责文件管控。

3.7工程部生管组:负责模具设计、加工、组立、试模,从开模需求至客户验收为止之各段工作进度追踪。

3.8 业务部:负责模具产品开发前之调研及开发申请、客户端样品及图档的确认、报价、模具的移转。

3.9 厂务部经理:负责督导模具加工、组立、试模,从开模需求至客户验收为止之各段加工进度追踪,厂务人员的安排及管理,车间作业指导书的建立,车间作业技术的指导,转发厂外加工的申请,及校对设计图面是否完善。

3.10 厂务部仓库:负责模具零件、刀具之仓库点收及发放、储存。

3.11 采购部:负责模具零件、刀具及各种生产用具及物料之采购。

3.12 现场加工各组:负责模具零件的加工。

IATF16949-2016产品模具开发作业管制程序

产品模具开发作业管制程序(IATF16949-2016/ISO9001-2015)1.目的:本程序规定了本公司所有新品从开模、试模/打样及验证、送样承认与导入量产的全过程及操作方式,旨在确保新品开发有章可循。

2适.用范围:本程序适用于本公司所有客户的新产品开模、打样、试模及样品、制程验证与送样。

3.定义:无4权.责:4.1业务课负责打样需求的申请及相关信息与资料对内及对外的提供(如:客户图档、样品、特殊工艺要求、原材料厂商、品牌、关键交期、开模需求等信息),并确保其正确与完整性;依实际情况召开新项目启动会议;主导样品/模具及限度样送交客户确认;追踪客户对样品的确认结果;量产前客户承认样品及资料的移转,作为后续量产的参考;新品导入量产会的主持。

4.2技术课负责将相关客户资料转换为内部信息,同时展开制程、材料、工装等的策划及相关需求的审核;追踪开发打样相关作业;开发过程中各制程异常处理的追踪;开发过程中原物料请购的提出;产品开发的各类图纸的提供;开发过程中工装、夹、量、检、治具的设计与提供;包装规范的设计;协助产品报价、评估及与客户端的前期技术沟通与检讨;产品试验规范的设计;模具的报价、评审与设计;制程能力调研及量产改善的配合;量产前图纸、工装、模、L丁J uiLuiu*55t;on.tnm七"。

匚P好好学习天天向上德信诚培训网治具OO试验大纲、包装规范与评价等资料的移转,作为后续量产的参考。

4.3生产课设备负责模具的制造及未验收模具的改进;协助技术课新品开发过程中模具问题的解决;负责参与新品开模设计方案的检讨;试模打样中各制程参数、材料单量和不良率的记录;各工序标准作业步骤以及注意事项的拟定与改善;工装、模治具的试用及验收;量产前制程条件及参数等资料的移转,作为后续量产的参考。

4.4物流课计划组负责依技术课开立出的打样要求及资料确认,并安排打样机台及人力和用料领料作业。

4.5质量部制定检验规范及半成品、成品的检验、试验及确认;量具、检具的检验及试验确认;尺寸、外观、性能的检测及出具相关的报告;量产前I尺寸报告、性能测试报告、报告等资料的移转,作为后续量产的参考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钳工

装配领班 钳工

14

编制零件加工工艺

15

零件加工及检验 出工序尺寸图和产品零件控制尺寸

《模具零件发外加工跟进表》《模具零件检验报告》

《加工记录表》(包括车、铣、磨、CNC、电火 花加工记录)

图

《工序尺寸图》

16

模具装配

装配领班 钳工组长、制造、设计主管、负责工程师

17

设计主管

工艺、模具、专机工程师、制造主管、模具 质检、钳工组长、计划员

24

设计主管

各负责工程师、工艺、制造、专机主管、模 具质检、装配领班、钳工组长、计划员

25

模具内部验收 EP试产跟进 EP试产总结

《工模/夹具检验记录表》

《工模部样板任务单》 《样板制作计划表》 《样板制作/试产过程管控表》

《EP试产总结报告》

各负责工程 师

26 PP(五金)试产工艺图整理、发行

PP试产《工艺流程》

制造主管 模具设计工程师、设计主管

7

模具结构讨论

《模具结构讨论记录》

设计主管

模具、工艺、专机设计 工程师

计划员

各主管、各负责工程师

各负责工程 师

制造主管 经理、文员

8

提交模具开发预算

《工模部新产品开发预算表》

9

制定模/夹具、专机设计制造计划

《五金模具、夹具、专机设计制造计划单 》

10

工序简图、结构图及BOM设计

设计主管

主管、工程师、模具质检、钳工组长、计划 员

20

样板小结

《样板小结报告》

制造主管 钳工组长、模具工程师

21

模具整改

各负责工程 师

22

EP试产工艺图整理、发行

EP试产《工艺流程图》

模具主管

模具质检、模具设计工 程师

23

ห้องสมุดไป่ตู้

设计主管

各负责工程师、工艺、制造、专机主管、模 具质检、装配领班、钳工组长、计划员

设计主管

负责工程师、生产部、品管部、工程部、 PIE部、技术管理部、

27

PP(五金)试产前准备会议

设计主管

各负责工程师、工艺、制造、专机主管、模 具质检、装配领班、钳工组长、计划员

28

PP(五金)试产跟进

《样板制作计划表》、《样板制作/试产过程管 控表》

设计主管

各负责工程师、生产部、品管部、工程部、 PIE部、技术管理部、

《工序简图》,《模/夹具、专机装配图》 《工模物料清单(BOM)》

11 模具车间审图、经理批准、发行

各负责工程 师制造主管

物料员、计划员

设计主管 经理、工程师、文员

12 零件图设计,材料及辅料的采购 13 零件图纸校对、审核、批准、发行

《采购申请单》 《模具零件图》

加工领班

加工领班 模具质检 模具工程师

《工模部任务下发单》

设计主管

工艺、制造、专机主管,模具、工艺、专机 设计工程师

4

工艺主管

设计、制造、专机主管,模具、工艺、专机 设计工程师

5

工艺主管

设计、制造、专机主管,各负责工程师、生 产部、PIE部、工程部

6

部门内部产品评审 部门内部工艺评审 与外部门工艺评审

《产品评审报告(第2次)》 《零件工艺流程初稿》(初定) 《零件工艺流程初稿》(正式)

18

批准:

审核:

模具调试 样板制作、检验

《五金模具试模报告》

《工模部样板任务单》 《样板量数报告》,《样板检验报告》 编制:

文件名称

工模部模具开发作业流程

文件编号

主导人 参与人/部门

工模部模具开发作业流程

流程 号

作业流程

PAGE: 2 OF 2

REV:

03

输出文件

计划员

物料员

19

交样板

《成品入库单》

设计、制造、专机主管及各负责工程师

33

批准:

审核:

产品开发总结 (设计、制造、专机各一份)

《生产总结报告》(以Word文档格式) 编制:

文件名称

香港XX集 团公司

模具开发流程

文件编号

ED-QS-001

PAGE: 1 OF 2

REV:

D.0

主导人 参与人/部门

工模部模具开发作业流程

流程 号

作业流程

输出文件

工模经理

1

接到新产品开发意向

工程部

经理、设计主管

2

参与上部门产品评审 (不粘产品图设计)

《产品评审报告(第1次)》

计划员

3 接受模具开发任务并转成内部指令

29

PP(五金)试产总结

《PP试产总结报告》

设计主管

各负责工程师、工艺、制造、专机主管、模 具质检、装配领班、钳工组长

30

第一批生产跟进

制造主管 模具质检、模具设计工程师、钳工组长

31

模具移交

《五金模具移交品质确认报告》 《模具移交记录》

设计主管 计划员、文员

32 工艺、模具图档整理,移交存档

各主管