SR-TG-08 油系统冲洗方案oil flushing-5-8

汽轮机组油系统清洗工法.

汽轮发电机组油系统清洗工法***年***月**日目录一、前言二、特点三、工艺程序四、质量标准五、技术要求及注意事项六、劳动力组织七、材料计划八、经济技术效果九、安全措施十、工程实例一、前言汽轮机油系统对于汽轮机组的正常运行及意外时保安措施有着举足轻重的作用。

汽轮机组油系统的清洗是机组安装过程中一个十分重要的环节。

它是机组正常运行的保证,也是决定施工总进度的一个重要控制点。

我公司自****年到****年,在*****工业园15MW汽轮发电机组安装过程中对该机组油系统进行了清洗,取得了丰富的经验及可贵的教训,形成了一套适合国产汽轮发电机组油系统清洗的先进、可靠的方法,该方法能确保机组一次投入运转,安全、保险,有良好的技术经济效益。

二、特点㈠以人工机械清洗为重点。

㈡以人工机械清洗、化学清洗、油循环冲洗为主要手段。

㈢全系统各个部位的清洗,不留死点。

㈣总施工周期短,节省材料,节省经费,使用机具少,操作简单。

㈤安全可靠,确保一次试车成功。

三、工艺程序:㈠油系统油洗回路。

请见简图一。

㈡施工步骤。

请见下表一。

表一.施工步骤㈢施工方法顺序号㈡人工机械清洗(表一中所指):该步骤是本工法的重点。

是用洗、涮、铲、磨、拉、吹等简单方法人工或机械地进行处理。

目的在去除系统中在管道、阀门、管件设备中的泥沙、灰尘、木屑、铁屑、锈迹、氧化物、焊皮、焊瘤等杂物。

顺序号㈢化学清洗:(表一中所指):是用化学剂——酸、碱等灌入管道和设备中浸泡,去除附着在它表面的油污,氧化物,铁锈。

使金属表面呈现光泽。

化学清洗的施工程序是:脱脂—→酸洗—→碱洗—→水冲洗—→吹干—→上防锈油。

化学溶液的配方及浸泡时间,请见表二、表三、表四。

顺序号㈥、㈦,一、二次油洗(表一中所指):一次油洗是在油箱内注入洗油,二次油洗是在油箱内注入正式开车透平油。

利用油泵进行油循环,利用油流冲洗干净整个油系统,用滤网除去系统中的细小杂质,使油的清洗程度满足机组开车的要求。

表三酸洗液配比及工艺条件(碳钢管)表四碱性中和液配比及工艺条件四、质量标准最终检查时,在各轴承进口处安装的800目检查滤网上,每平方厘米的面积上,最多只允许2个软质的杂物点存在。

油冲洗操作规程(3篇)

第1篇一、目的为确保设备安全运行,预防因油系统污染导致设备故障,本规程规定了油冲洗的操作流程及注意事项。

二、适用范围本规程适用于所有需要进行油冲洗的设备,包括但不限于离心压缩机、汽轮机、汽车发动机等。

三、操作流程1. 准备工作- 确认油泵安装检修结束,油泵单体试车合格,处于正常备用状态。

- 确认系统管线、仪表安装结束,用软管连接轴承供油管线和控制油供油管线,将油引到回油管线,供油暂不进轴承润滑点和控制油系统。

- 各安全泄压阀应盲死,防止污物进入阀门,拆下管线上的孔板。

- 将油箱清洗干净,加入与正常使用相同型号的润滑油至工作液位。

在供油和返回油箱的法兰加上100目的临时过滤网。

- 按电器操作规程泵投运程序启动油泵运行。

利用PCV-201旁路阀控制泵出口压力,逐步加大油循环量,检查油冲洗管线有无泄漏并消除。

2. 油冲洗- 连续运行24小时,以每4小时为一周期对油进行加热到66~71℃,然后冷却到环境温度,使所有管线得到热胀冷缩,在循环过程中要不断敲击管线。

- 以上工作结束,可停下油泵,拆出旁通连接软管,按正常流程连接好管线,同时在汽轮机、压缩机轴承供油点和控制油供油点前装上100目过滤器,注意选择点应尽量靠近润滑点,对返回油箱的过滤网清洗后重新装回。

3. 检查与确认- 重新检查油系统,确信处于能接受润滑油状况。

- 对冲洗过程中发现的泄漏点进行修复,确保油系统密封良好。

四、注意事项1. 操作人员应熟悉油冲洗的操作规程,了解设备性能和润滑系统结构。

2. 操作过程中应严格遵守安全操作规程,确保人身安全和设备安全。

3. 油冲洗过程中,应密切关注油泵、油箱、管线等设备的运行状况,发现异常情况应立即停止操作,查找原因并处理。

4. 油冲洗过程中,应做好防火、防爆措施,避免发生火灾或爆炸事故。

5. 操作结束后,应对冲洗后的油进行检验,确保其质量符合要求。

五、验收标准1. 油冲洗过程中,无泄漏、无异常声音。

2. 油冲洗结束后,油系统密封良好,油质清洁。

机组油系统冲洗方案

机组油系统冲洗指导方法第一章目的和范围第一条油系统对大型机组的润滑系统、驱动调节系统、冷却轴承和维护联销装置的可靠动作等起着十分重要的作用,是机组安全运行的保障。

第二条大型机组对油系统的油质洁净要求很高,油系统的洁净与否直接关系到机组能否安全、正常运行。

因此,在大型机组调试运行前必须对油系统进行认真的油冲洗,以保证机组正常运行中的油路畅通及各部件的动作准确、灵敏。

第三条本方案仅适用于新疆新业能源化工有限责任公司50万吨/年甲醇项目机组油系统冲洗工作。

第二章油系统冲洗流程第四条油系统设备清洗(一)油箱清洗(1)首先检查油箱中的防护漆。

对质量不好的防护层应用喷砂法或脱漆剂除去,若油漆很好,只需用洗油清洗后再用面团粘净即可。

清除加强筋板处的焊渣,然后用洗油彻底清洗干净,最后用面团法粘出污垢、铁屑、焊渣等微粒,直至清洁为止。

(2)油箱清洗合格后应由总包、监理、施工单位、业主各方共检合格后方可向油箱加注润滑油。

(二)油冷却器清洗拆除冷却器两端封头,若发现内筒壁或列管有锈蚀、污垢等需要进行化学清洗时,必须先进行脱脂。

脱脂后,内筒可采用化学清洗或喷砂处理,若杂物、污垢等较少则只用蒸汽或压缩空气吹净即可。

油冷却器清洗完毕后重新组装,再用工作油进行试压。

(三)高位油箱清洗用洗油彻底清洗干净,最后用面团法粘出污垢、铁屑、焊渣等微粒,直至清洁为止,并经各方人员检查合格后,涂油保护、密封。

(四)油泵清洗拆除进出口油管道,用面团粘净油泵内部锈蚀、污垢等,如现场发现油泵铸造质量太差,必要是要求厂家解体检查泵壳内壁质量。

(五)轴承箱及油腔清洗打开轴承箱上盖彻底清除杂物,并用面团将杂物粘净。

油腔内用人工方法清除型砂并用压缩空气吹净,再用面团粘掉微小砂硕及杂物。

第五条管道安装及临时管配制(一)管子与设备连接的法兰处采用冲压成型的耐油垫片,垫片内孔无毛边,垫片内径必须与法兰密封面内径相同。

(二)管子与设备连接时,不允许使设备承受附加外力,并不得使异物进入设备或元件内。

关于大型汽轮发电机润滑油系统油冲洗循环工艺及清洁度控制措施

关于大型汽轮发电机润滑油系统油冲洗循环工艺及清洁度控制措施发布时间:2023-06-15T08:41:09.505Z 来源:《科技潮》2023年10期作者:赵飞陈梁陈锋[导读] 本文将重点探讨大型汽轮发电机润滑油系统的油冲洗循环工艺原理以及相应的清洁度控制策略。

浙江易普润滑设备制造有限公司浙江省杭州市 311407摘要:大型汽轮发电机的润滑油系统在长期运行中会积累一定的污染物和杂质,影响润滑油的性能和发电机的正常运行。

为了保证发电机的可靠性和高效性能,采取适当的油冲洗循环工艺及清洁度控制措施是至关重要的。

本文将重点探讨大型汽轮发电机润滑油系统的油冲洗循环工艺原理以及相应的清洁度控制策略。

关键词:大型汽轮发电机;润滑油系统;油冲洗循环工艺大型汽轮发电机的润滑油系统在运行中面临着各种污染物和杂质的挑战,如金属颗粒、水分、氧化产物等。

这些污染物会降低润滑油的性能,导致摩擦、磨损和设备故障的发生。

因此,采取适当的油冲洗循环工艺及清洁度控制措施,对于确保润滑油的清洁度和发电机的正常运行至关重要。

一、汽轮发电机润滑油系统油冲洗循环工艺原理润滑油系统通过供给系统将润滑油送入发电机的润滑部件,如主轴承、齿轮、轴承壳等。

供给系统通常由油箱、油泵和管道组成。

油泵负责将油从油箱中抽取,并通过管道输送到发电机各润滑部件。

在润滑油系统中,润滑油通过循环系统实现油冲洗,即将油冲洗过发电机各润滑部件。

冲洗过程中,润滑油能够带走发电机内部的污染物、金属屑和热量,保持润滑部件的清洁和正常工作温度。

润滑油的循环还起到冷却和保护发电机的作用。

当润滑油流经发电机部件时,可以带走部件产生的热量,降低工作温度,防止过热引发故障。

此外,润滑油还能在部件表面形成一层薄膜,起到保护作用,减少磨损和摩擦。

润滑油系统中通常配备油冷却器,用于进一步冷却润滑油。

油冷却器通过冷却介质(如水或空气)与润滑油之间的热交换,将润滑油的温度降低到合适的工作范围,确保润滑油的性能和稳定性。

汽轮机主机油系统冲洗技术措施

1U汽轮机主机油系统冲洗技术措施汽机油主机系统概述#1机组汽轮发电机润滑油系统主要用于向汽轮机、发电机各轴承提供润滑油,并向顶轴油装置提供稳定油源。

本系统主要由集装油箱主油泵、注油器、危机油泵、高压润滑油泵、轴承润滑油泵冷油器、冲洗滤油器、油烟分离器、顶轴装置、主机油净化装置、润滑油输、送油泵、套装油管路、监视仪表等设备构成。

系统工质为32号汽轮机润滑油。

油冲洗技术措施1、冲洗方案:油系统的清洁度直接影响着整台机组的安全运行,润滑油冲洗采用设备固有的交流油泵来冲洗管路及设备,分阶段冲洗,冲洗范围包括润滑油系统、顶轴油系统、油净化及贮存系统。

在对润滑油油净化贮存系统进行冲洗完毕后,汽轮机油循环分为三阶段,需要冲洗用油量约39m3。

第一阶段: #1~#6轴承进回油管、稳定轴承进回油管、主油泵进回油管短路循环,俗称体外油循环;第二阶段:短路管拆除,各轴承水平中分面上进油口到轴承座之间设临时管,拆顶轴油管进瓦接头,润滑油、顶轴油进轴承座油循环;第三阶段:全系统恢复并封闭,轴承进油管滤油器加临时滤网,全系统自身油循环。

2、作业条件要求2.1汽轮发电机组润滑油、顶轴油系统设备管道检修完毕,所有临时短路管已按要求安装完毕,具备油循环一次冲洗条件;2.2高压润滑油泵、轴承润滑油泵、危机油泵、顶轴油泵、润滑油2.3输、送油泵及电机,主油箱排烟风机已检修完毕,并经过调试空载试运行合格;主油箱和贮油箱内部清理完毕且验收合格,已经内部清理完毕且验收合格;2.4冷油器已检修完毕,冷油器水压试验合格,临时短路管安装完毕,并封闭完成;2.5润滑油、顶轴油、密封油系统检修完毕,管路走向、连接正确,支吊架齐全,各温度、压力测点安装完毕,且验收合格;油循环必需的热工保护装置已安装完毕,且能投入运行;2.6由电气人员检查有关的电气线路,均需正确可靠,拉闸方便;2.7事故排油系统投入备用状态,事故排油门操作灵活,并挂“严禁操作”的警告牌;2.8备有足够的砂箱、灭火器等消防用具;3、作业准备3. 1备有足量的经化验合格的汽轮机油;3. 2准备外接式压力式滤油机2台;3. 3准备油循环用耗材:足量滤纸、滤纸打孔器,钢丝网管、不锈钢滤网(60—80目)、碎布、白棉布、白绸布、塑料薄膜、彩条布、煤油、丙酮、取样瓶等;3. 4准备油循环用各类机工具:便携式油抽1件、胶锤10套、常用钳工工具2套、油盆4件、废油桶3件、木质榔头3个;3.5油循环用临时管(普通碳钢管)经打砂、吹扫合格后,封口保存;3. 6各轴承座内部彻底清理干净,验收合格后盖好轴承盖;3. 7油系统设备、管道表面及周围环境清理干净,无易燃易爆物,工作区域周围无明火作业;3. 8在充油前应对各相应的油系统管路进行全面检查(包括各法兰及管路焊缝的检查);3. 9对现场施工班组人员进行充油前的技术交底工作;4、作业程序及方法4.1汽轮发电机第一阶段油循环:4.1.1已安装合格的临时管。

液压、稀油系统循环冲洗方案

一、概述天津钢管公司二套热轧区的管道包括液压、润滑、冷却水及其它介质管道等。

其中液压、稀油系统在安装完毕后应该进行循环冲洗作业。

液压系统有5个液压站,稀油系统有8个站,考虑到每个液压站所含阀台及管道较多,稀油系统的回油管道较大,所以冲洗时:1、液压系统采用自备的冲洗站进行冲洗;而稀油系统利用其本身的泵站进行循环冲洗。

2、H1、H2、H3、H4、H7每个液压站的主管作为一个单独的系统进行循环冲洗,根据阀台的布置情况,分区域对阀台以后的管道进行冲洗,冲洗时详细的系统划分见附页。

3、干油润滑管配完后,直接泵入干油并将其内部脏物排净。

二、循环冲洗所需具备的条件1、待冲洗系统的配管全部完成,并且管夹按相关技术规定装齐。

2、循环冲洗所使用的泵及油箱必须清洗干净,稀油站能够启用。

3、系统必须形成回路,不能存在死角管段,并且与阀台、液压站的设备隔离。

三、冲洗油与冲洗参数的选定1、选取冲洗油时要考虑其与系统设备、元件、工作介质的相容性及粘度等,综合上述因素,经与业主协商,各个系统所选用的冲洗油参见下表。

2、冲洗油的冲洗流速应使系统中油流呈紊流状态,且应尽可能高。

在管壁光滑的管道中形成紊流最小流速V(m/s),可按下面公式计算。

V=0.2 r/d式中V—管道中形成紊流最小流速(m/s)r—冲洗油的运动粘度(mm2/s)d—冲洗管道的内径(cm)3、冲洗泵的最小额定流量Q(L/min)可按下式计算。

Q=6V A式中V—冲洗回路中较大管道内油流为紊流的流速(m/s)A—冲洗管道横截面积(cm2)注:①管道串联冲洗时,A为其中最大管子的横截面积②管道并联冲洗时,A为并联管子横截面积之和4、冲洗所用自备油箱的容积Q(m3)可用下式计算。

Q1=5Q2式中Q2—冲洗回路管道容积(m3)四、管路循环冲洗的基本要求1、在冲洗回路中如果有节流阀、减压阀等时,应将其调整到最大开口度,伺服阀、比例阀及执行机构应切除。

润滑系统中必须将润滑点与回路分开。

汽轮机润滑油冲洗程序

汽轮机润滑油冲洗程序简介汽轮机润滑油冲洗程序是维护和保养汽轮机的重要环节。

通过定期冲洗汽轮机润滑油,可以清洗沉积物、污垢和杂质,确保润滑系统正常运行和延长汽轮机的寿命。

冲洗目的1. 清除润滑系统中的污垢和杂质。

2. 提高润滑油的性能和寿命。

3. 预防润滑系统堵塞和故障。

4. 减少汽轮机故障和维修次数。

冲洗步骤1. 检查润滑系统的工作温度和压力是否正常。

2. 停机前,关闭汽轮机润滑油的进出口阀门。

3. 打开冲洗油泵,将冲洗油引入润滑系统。

4. 开启润滑系统冲洗阀门,调节流量和压力。

5. 冲洗时间一般为2-4小时,具体根据润滑系统的情况而定。

6. 冲洗结束后,关闭冲洗油泵和阀门,排空润滑系统中的冲洗油。

7. 打开汽轮机润滑油的进出口阀门。

8. 启动汽轮机,观察润滑系统的工作状态和压力变化。

9. 检查冲洗后的润滑系统是否正常运行。

注意事项1. 冲洗油选择应符合润滑系统要求,并注意检查冲洗油的温度和粘度。

2. 冲洗油泵的工作压力和流量需根据润滑系统的需求进行调整。

3. 冲洗油需定期更换,避免污染润滑系统。

4. 冲洗期间,需保持油温和流量稳定,防止润滑系统受损。

5. 冲洗结束后,应检查润滑系统的密封性和漏油情况。

汽轮机润滑油冲洗程序是维护汽轮机润滑系统的重要措施。

正确的冲洗操作可以清除污垢和杂质,提高润滑油的性能和寿命,预防故障和维修。

在进行冲洗前,需要确保温度、压力和流量稳定,并根据润滑系统要求选择合适的冲洗油和冲洗时间。

冲洗过程中需注意调整冲洗油泵的工作参数,避免对润滑系统造成损害。

冲洗结束后,应及时更换冲洗油,并检查润滑系统的密封性和漏油情况,确保系统正常运行。

加油、冲洗、换油方案

美孚工程技术服务呈送:西北分公司油田供电管理中心塔河电站燃机润滑系统加油、冲洗、换油方案埃克森美孚(中国)投资有限公司乌鲁木齐办事处2005年5月内容前言1. 管道的酸洗2. 系统部件的检查及冲洗油品的选择3. 润滑系统的冲洗4. 冲洗过程中系统清洁度的检测5. 系统冲洗后的工作6. 工作油品的加注7. 系统试压及试运转8. 冲洗过程中的注意事项9. 美孚公司的现场配合前言首先,衷心感谢塔河电站对美孚产品的长期支持和信赖,埃克森美孚公司将以优质的产品和更加完善的服务来回报贵中心。

本报告针对塔河电站新装一台Solar Titan 130 燃机透平,在安装、调试阶段进行冲洗以及1#、2#Solar燃机润滑系统更换油品的现状,提出可靠、合理的系统冲洗和检测方案。

希望借此能为电站新建机组的早日投产和已建机组的换油提供专业的润滑保障。

本报告将阐述我们对燃机透平润滑系统的冲洗建议及我们将配合的技术服务项目。

借此机会,我们感谢电管中心领导和技术人员对美孚公司的信赖及对我们工作的大力支持。

埃克森美孚(中国)投资有限公司乌鲁木齐办事处技术服务工程师--赵晓东对于一个系统来说,高品质的新油注入清洁及有足够净化设备的系统时,其系统运行就会进入一个良性循环状态,系统及其相关部件就能发挥长久的效用。

通常新系统中或多或少地残留有在制造、运输、储存、野外装配、安装及管道处理过程中的污染物,我们可以运用系统冲洗的方法尽量将系统中的污染油品及其它杂物有效地除去,以确保贵站设备正常稳定地生产。

在管道安装完成以后,系统的酸洗钝化,冲洗及系统试压等工作十分重要。

一. 管道的酸洗管道安装完成后,可对系统进行酸洗,酸洗前要用压缩空气将管路吹扫干净,吹扫时,先主管后支管。

酸洗结束后,仍应进行洁净空气或氮气吹扫:1.润滑系统能够串成回路的可采用循环酸洗;2.新增不锈钢管路可不进行酸洗;系统酸洗时应注意:1.采用槽式酸洗时,管道螺纹及密封面要有防酸蚀措施;2.循环酸洗回路构成要保证所有管路内壁全部接触酸;3.酸洗回路最高点应设置排气阀以确保全面接触;4.最低点应设置排空点以确保酸洗液排尽;5.酸洗时注意掌握酸洗液的浓度及温度以控制腐蚀程度;塔河电站润滑系统冲洗方案二. 系统部件的检查及冲洗油品的选择1. 系统部件的检查对于燃气轮机润滑系统的主要部件,建议在装配前进行检查,以确保部件在使用前的品质及潜在的污染物及污染源能及时除去,避免在系统冲洗过程中产生持续污染源,污染其他部件、过多消耗滤器及影响冲洗进程。

船舶主机滑油系统清洗步骤及优化方案

船舶主机滑油系统清洗步骤及优化方案摘要:主要探讨船舶主机滑油系统清洗流程,分析各个阶段重点把控方向,提出不同时期一些优化改进方案,为缩短施工周期提供方法,为提高船舶建造企业生存力提供助力。

关键词:主机滑油清洗;要点管控;优化方案主机作为船舶的“动力担当”其重要性不言而喻。

从船舶建造的实际出发,船舶机舱辅助设备绝大多数是为主机服务的,因此主机的安装调试成为船舶机械设备安装的重中之重。

主机滑油系统清洗时间占主机安装调试周期近一半,缩短主机滑油系统清洗周期成为提高船舶建造效率的重要突破口。

本文主要介绍船舶主机滑油系统清洗流程及清洗过程的各个阶段控制要点及优化方案。

一、主机滑油系统清洗目的:主机及其附属滑油管系在安装完成后,内部不可避免的存在各种污染物和杂质。

这些污染物和杂质会对主机的运动部件造成不可逆的伤害,为了延长主机运动部件的使用寿命,需要尽最大可能对这些污染物和杂质进行清洗。

二、主机滑油系统清洗的范围:大致分为两部分:a.船厂系统管道、循环舱室;b.主机内部及自带管系。

三、造船厂主机滑油系统清洗步骤:1、船厂主机滑油系统循环舱室制作→2、舱室制作验收→3、主机安装→4、船厂系统管道制作→5、管道制作验收→6、管道内部处理验收→7、管道安装→8、舱室、主机内部清洁验收→9、船厂系统管道和循环舱室润滑油清洗(主机外部串洗)→ 10、船厂系统管道和循环舱室润滑油清洗验收合格→ 11、主机与船厂管道连接→ 12、船厂主机滑油管道、循环舱室、主机内部及自带管系润滑油清洗(主机内部串洗)→ 13、清洗验收合格→ 14、主机调试、启动。

四、清洗过程中各阶段要点管控:a、第2步舱室制作的验收。

舱室作为滑油循环的储存容器全程参与了主机滑油系统,是整个滑油系统的重要组成部分。

舱室由钢板焊接而成,因此对钢板表面处理及焊接质量有严格要求。

要做到钢板表面光滑、没有麻点。

焊接要求不能有飞溅、气孔、夹渣、咬边、漏焊等缺陷。

b、第4步船厂系统管道制作。

主机润滑油系统清洗步骤[1]_图文(精)

![主机润滑油系统清洗步骤[1]_图文(精)](https://img.taocdn.com/s3/m/1e7e5c54e45c3b3567ec8b35.png)

對外秘主机润滑油系统清洗步骤(Flushing Procedure for Main L.O System & Main Engine) HHI-EMD内容(Contents)(Contents) 1. 1. 清洗清洗目的目的(Flushing (Flushing Purpose) Purpose) 2. 2. 清洗清洗范范围围(Scope (Scope of of Oil Oil Flushing) Flushing) 3. 3. 造船造船厂厂的的主润滑油清洗步主润滑油清洗步骤骤(Flushing (Flushing Sequence Sequence of of Main Main Lube Lube Oil Oil Systems Systems –– Yard Yard Line) Line) 4. 4. 主主机机清洗步清洗步骤骤(Flushing (Flushing Sequence Sequence of of Main Main Engine) Engine) 5. 5. 绕过绕过法兰法兰盖的盖的種類種類(Kinds (Kinds of of By-pass By-pass Blind Blind Flange) Flange) 6. 6. 错误错误清洗清洗的的案例案例(Case (Case Study Study of of Bad Bad Flushing) Flushing) 11.润滑油清洗目的(Purpose of Oil Flushing)主机启动之前,所有润滑油要流进主机必须要对它进行清洗(All oil systems flowing into Main Engine must be flushed before Engine start-up)在连接主机管道之前,外部管子应该将汚染物等清洗掉(External pipes should be free of dirt and particles before connection to engine pipes 1)为了清除掉在主要润滑系统,存储箱和管道里的杂质(To remove particles in Main lube oil system, tanks and piping ,etc. )喷砂处理(Sand blast)- 砂, 鋼片焊接(Welding)- 桿, 棒, 溅 2 为了保持系统清洗油的质量其他外来材料-衣料等(Other foreign materials - clothes, etc. (Spatters (To maintain clean oil in the system.)清洁NAS 9级(Cleanliness NAS grade 9)or ISO 4406 level 19/15 3 防止杂质流进主机 ( Pls contact HHI Supervisor for detail (To prevent Main Engine from particle inflow.) Engine & Machinery Division 2 HHI-EMD/SCR/0901211.润滑油清洗的目的(Purpose of Oil Flushing)不合适的清洗将导致严重损坏(Improper flushing shall result in serious damage on engine components 所有轴承(All bearings :主轴承(Main,十字头(X-head, 曲拐销(Crankpin 曲轴颈和销(Crankshaft Journal & Pin)增压器(Turbocharger)凸轮和滚筒(Cam & Rollers)主链条和链轮(Main chain & Chain Wheels)其他运行部分(Other running parts)燃油泵(Fuel pumps) Engine & Machinery Division 3 HHI-EMD/SCR/0901212. 清洗范围(Scope of Oil Flushing)船厂系统管道(Shipyard System Lines)1 主润滑油清洗(Main Lub. Oil Flushing) THERMOSTATIC VALVE NORMAL CLOSE MAIN ENGINE PIPE LINE YARD PIPE LINE By-pass Line NORMAL OPEN L.O.COOLER STRAINER (150 μm Main Engine LO PUMP AUTO FILTER (50 μm PURIFIER (5 μm L.O Temp. : 60 ~ 65℃ L.O. Flow : Reynold No. 3000 SUMP TANK 2 气缸油清洗(Cyl. L.O Flushing) 3 燃油清洗(Fuel Oil Flushing) Engine & Machinery Division 4 HHI-EMD/SCR/0901212. 润滑油清洗的范围 (Scope of Oil Flushing主机系统(Main Engine Systems1. 主轴承润滑油管道 (Main Bearing L.O Line2. 适塞冷却/十字头轴承润滑油管道(PCO/Crosshead Bearing L.O Line 3. 凸轮轴承&排气阀润滑油管道(Cam Bearing & Exh. valve L.O Line 4. 链条盒的润滑油管道(Chain Case L.O Line 5. 增压器润滑油管道 (Turbocharger L.O Line 6. Others & Optional Parts3. 船厂管道主润滑油系统清洗(Flushing of Main L.O Systems – Yard Line1. 焊接工作后 , 所有的管和机油箱的碎屑。

润滑油管路系统冲洗方案

润滑油管路系统冲洗方案目录1 编制依据 22 概述 23 冲洗范围及介质 24 油循环前应具备的条件 25 油循环的方法和程序 36 油循环说明 47 第一阶段油循环 48油循环的注意事项及措施 69第二阶段油循环 710第三阶段油循环 811第四阶段油循环 912质量保证及反质量通病措施 1113文明施工及安全措施 1114组织措施 121、编制依据1.1依照中国长江动力公司(集团)汽轮机图纸及说明书及内蒙古博源工程有限责任公司图纸。1.2依照《电力建设施工及验收技术规范》(汽轮机机组篇DL 5011-92)1.3依照《火力发电厂焊接技术规程》(DL/T 869-2004)1.4依照《焊工技术考核规程》(DL/T 679-1999)1.5依照《电力建设安全工作规程》(火力发电厂部分 DL5009,1-2)1.6依照《电力建设安全健康与环境管理工作规定》2概述中源化学股份有限公司热电三期工程1X25MW机组,本机组润滑油管道在安装过程中应先用干燥的压缩空气吹扫管道,在用干净的白布擦拭管径内部,清扫完毕敞口的管口用塑料布封口严禁杂物落入管内,润滑油管道焊接工艺采用氩弧焊打底电焊盖面。润滑油管道的清洁度很大程度上决定了润滑油系统及保安系统能否正常运行,油中微粒会造成滑阀卡涩,大的微粒会造成控制油口堵塞,轴瓦磨损,油循环的目的是采用一种安全可靠的方法清除可能进入油系统的有害物质,比如焊渣、铁锈、铁屑、沙、泥、漆皮、纤维、碎布、木块等。另一个目的是可以检验系统管路和相关设备是否安装正确,防止运行中的跑、冒、滴、漏发生确保现场工作场所的环境卫生及安全。3冲洗范围及介质油循环的范围包括:润滑油供回油母管(套装油管路);各轴承箱轴承及供回油支管;主油泵出入口管;保安系统;低压润滑油和交直流润滑油泵联锁试验装置、盘车装置润滑油管,及其所流经的设备、阀门。冲洗介质为系统工作介质L-TSA46汽轮机油4油循环前应具备的条件:4.1油冲洗所需的临时材料准备完毕。4.2 润滑油系统,保安系统正确安装完毕,清扫干净。4.3润滑油系统热工测点开孔,管道系统上的仪表取样点除留下必要的油压监视点外,都应隔断。4.4润滑油系统热工保护联锁正常。4.5油系统中各电机空转正常,验收记录齐全。4.6油循环所用的新润滑油应具备甲方或供货方提供的合格油质报告。4.7事故放油坑达到使用条件,事故放油阀阀门操作灵活,并悬挂“禁止开启”安全标示牌4.8排烟系统验收完毕,风机运行正常。4.9滤油系统视现场实际位置安装牢固可靠,入口接在主油箱底部排污阀前,出口直接接入主油箱人孔内。4.10油箱清理工具及人员准备完毕。4.11油系统设备、管道表面及周围环境清理干净,现场的沟道及孔洞盖板、栏杆、梯子平台齐全,各种连接软管用槽钢临时盖上,防止踏扎漏油。4.12油系统周围无易燃物,准备足够的消防器材。4.13正式润滑油系统各滤网及节流孔板已拆除。4.14油泵所需电源具备使用条件,并有备用电源,所有油泵事故控制开关正常。4.15系统冲洗所需滤网,临时滤芯、油系统法兰内所用的垫片、堵板、临时短路管已准备齐全,所有空中阀门加装操作临时平台,临时排污油管道接通。4.16 油箱加热装置安装完毕能可靠投入。如油箱未有加热装置可用滤油机加热装置代替。4.17 冷油器冷却水系统安装完毕,具备通水条件。5.油循环方法和程序5.1油循环方法:油循环共分四个阶段进行,第一阶段主要冲洗润滑油管道、主油泵进出口管。目的是为了除去系统中较重和较大的杂质。第二阶段主要冲洗润滑油母管滤网、冷油器,并使油温周期行的升高、降低,除去管道及设备内表面的附着物;第三阶段主要冲洗轴承。第四阶段正式冲洗润滑油系统,待油质化验合格后进入保安部套、低润滑油压和交直流润滑油泵联锁试验装置冲洗,直到油质化验符合国家标准。6.油循环说明6.1冲洗过程中油中的杂质是靠主油箱中套装油管回油区滤网和外置真空滤油机来清除的。6.2主油箱净油区油位指示器与污油区油位指示器油位差值超过100mm时,应停止冲洗,清扫滤网,清扫后重新启动冲洗。6.3第一阶段恒温冲洗,油温控制在55℃左右;第二阶段和第三阶段高低温交替,油温控制35℃—80℃促使附着物加速脱落;第四阶段冲洗油温控制在45℃左右。6.4冲洗过程中应详细记录油系统各设备操作、运行情况及升温时间。6.5取样位置为油箱底部,使用针形阀门,油箱加好合格油后取原始油样,用于冲洗后对比检查。6.6油系统冲洗时启动交流油泵,仔细检查油系统有无跑、冒、滴、漏现象。7.第一阶段油循环,冲洗A回路主油箱——交直流油泵——润滑油母管——#1、2、3、4轴承进油管——#1、2、3、4回油管——主油箱回油侧7.1解列#1冷油器进出口门,装配冷油器临时短路管,解列润滑油母管滤网,装配滤网临时短路管。临时短管下部要加装放油门。7.2 #1、2、3、4、轴承进回油管配置临时短路管,进行短路冲洗。7.3在油箱内拆去射油器,拆掉高压油至射油器短管(#1#2射油器相同)。7.4至盘车润滑油管阀门关闭。7.5至交直流润滑油泵联锁试验装置,低润滑油压试验装置进口阀门关闭、保安系统、中压油动机压力油管路、电液调节装置管路应断开并加装堵板。7.6 #2射油器逆止阀门前加装堵板、过压阀阀前加装堵板。7.7主油箱至油滤油装置之间临时短路管连接完毕。7.8电源的要求,足够的交流和直流电源供给润滑油泵。7.9开始油循环:7.9.1投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油。7.9.2启动交流油泵按回路A进行冲洗。此阶段为恒温冲洗,冲洗温度为55度左右,冲洗时间:直至系统冲洗干净油质合格为止。*回路A油循环两天后化验油箱油质,然后暂停A回路冲洗,将油箱油倒入到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清理油箱完毕后,用滤油机进行油箱注油在进行一天A回路油冲洗,A回路冲洗结束,化验油箱油质,如油质合格进行下一回路冲洗冲洗B回路主油箱——交直流油泵——润滑油母管——#2、3、4轴承进油管——#2、3、4主油泵出口管——1瓦回油管回油管——主油箱回油侧7.10解列#1冷油器进出口门,装配冷油器临时短路管,解列润滑油母管滤网,装配滤网临时短路管。临时短管下部要加装放油门。7.11 #2、3、4、轴承进回油管配置临时短路管,进行短路冲洗。7.12在油箱内拆去射油器,拆掉高压油至射油器短管(#1#2射油器相同)。7.13至盘车润滑油管阀门关闭7.14至交直流润滑油泵联锁试验装置,低润滑油压试验装置进口阀门关闭、保安系统、中压油动机压力油管路、电液调节装置管路应断开并加装堵板。7.15拆掉#2射油器逆止阀门、过压阀阀前加装堵板、1#瓦进油口加堵板。主油泵出口逆止门后管与1#瓦回油管短接、润滑油母管与主油泵出口管短接。7.16主油箱至油滤油装置之间临时短路管连接完毕7.17电源的要求,足够的交流和直流电源供给润滑油泵。7.18开始油循环7.18.1投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油。7.18.2启动交流油泵按回路B进行冲洗。此阶段为恒温冲洗,冲洗温度为55度左右,冲洗时间:直至系统冲洗干净油质合格为止。*回路B油循环两天后化验油箱油质,然后暂停B回路冲洗,将油箱油倒入到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清理油箱完毕后,用滤油机进行油箱注油在进行一天B回路油冲洗,B回路冲洗结束,化验油箱油质,如油质合格进行下一回路冲洗冲洗C回路: 主油箱——交直流油泵——润滑油母管——#2、3、润滑油过压泄油管主油泵入口管——1瓦回油管4轴承进油管——#2、3、4回油管——主油箱回油侧7.19解列#1冷油器进出口门,装配冷油器临时短路管,解列润滑油母管滤网,装配滤网临时短路管。临时短管下部要加装放油门。7.20 #2、3、4、轴承进回油管配置临时短路管,进行短路冲洗。7.21在油箱内拆去射油器,拆掉高压油至射油器短管(#1#2射油器相同)。7.22至盘车润滑油管阀门关闭7.23至交直流润滑油泵联锁试验装置,低润滑油压试验装置进口阀门关闭、保安系统、中压油动机压力油管路、电液调节装置管路应断开并加装堵板。7.24拆掉#2射油器逆止阀门、拆除过压阀,阀前后加装连接管、1#瓦进油口加堵板。主油泵入口管与1#瓦回油管短接、润滑油母管与主油泵入口管短接。7.25主油箱至油滤油装置之间临时短路管连接完毕。7.26电源的要求,足够的交流和直流电源供给润滑油泵。7.27开始油循环:1).投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油。2).启动交流油泵按回路C进行冲洗。此阶段为恒温冲洗,冲洗温度为55度左右,冲洗时间:直至系统冲洗干净油质合格为止。*回路C冲洗两天后化验油箱油质,然后暂停C回路冲洗,将油箱油倒入到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清理油箱完毕后,用滤油机进行油箱注油在进行一天C回路油冲洗,C回路冲洗结束,化验油箱油质,如油质合格进行下阶段冲洗8油循环的注意事项及措施8.1为了排走冲洗过程中的油烟及快速排水,投入排烟系统,按时间油烟量决定是否启动,同时投入真空滤油机辅助脱水。8.2冲洗过程中排污阀、取样阀应定时开启排放,以免因管径小积堵塞,污油妥善回收,不使产生污染和浪费。8.3油循环过程中应敲击油管焊缝、拐弯处以促使管内异物脱落,并检查系统渗漏情况及时处理8.4第一阶段结束后,将主油箱中的油全部排到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清扫主油箱及滤网,干净后将油箱封闭。8.5再次用滤油机经过初虑后合格的透明油注入油箱,上至最高油位准备第二阶段滤油冲洗,9.第二阶段油循环冲洗回路: 主油箱——交直流油泵——润滑油母管——冷油器——滤油器——#1、2、3、4轴承进油管——#1、2、3、4回油管——主油箱回油侧油循环时间:直至系统冲洗干净油质合格为止。9.1冲洗前的工作9.1.1冷油器及滤油器、过压阀、主油泵逆止门、射油器、#2射油器逆止门、射油器连接短管等设备阀门管道清理干净,设备内无杂物。冷油器打压合格并有验收证明。9.1.2拆除冷油器临时短路管,拆除滤油器临时短路管,#1、2、3、4轴承进油管与回油管短接9.1.3恢复润滑油冷油器正式管道,恢复润滑油滤油器正式管道,将滤油器滤芯拿出。恢复润滑油过压阀正式管道,过压阀前装堵板。9.1.4高压油泵泵体及出入口管清理干净,高压油泵供油系统恢复。9.1.5主油泵入口加装堵板、主油泵出口逆止门复装。射油器复装。9.1.6主油箱至滤油机装置之间临时短路管连接完毕。9.1.7电源的要求,足够的交流和直流电源供给润滑油泵。9.2开始油循环:9.2.1投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油9.2.2开启交流润滑油泵进出口门及冷油器进口门、油侧放空气门进行冷油器充油,冷油器充满油后关闭进口门,然后开启底部放油,放油后进行油质检查如出现杂质应重新清理冷油器。9.2.3冷油器充油结束,打开出口门。启动交流润滑油泵对油系统进行冲洗。9.2.4冲洗油温宜交变进行,高温一般为75℃左右,但不超过80℃,低温为30℃以下,高、低温各保持1-2小时,交替变温时间约1小时,温度低时启动加热装置,温度高时投入冷油器水侧降低油温。9.2.5油循环结束油质化验合格准备下一步油冲洗9.3冲洗的注意事项及措施9.3.1为了排走冲洗过程中的油烟及快速排水,投入排烟系统,按时间油烟量决定是否启动,同时投入真空滤油机辅助脱水9.3.2冲洗过程中排污阀、取样阀应定时开启排放,以免因管径小积堵塞,污油妥善回收,不使产生污染和浪费。9.3.3油循环过程中应敲击油管焊缝、拐弯处以促使管内异物脱落,并检查系统渗漏情况及时处理9.3.4在油循环阶段根据油质情况进行油箱及滤油器清理。9.3.5第二阶段结束后,将主油箱中的油全部排到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清扫主油箱及滤网,干净后将油箱封闭。9.3.6再次用滤油机经过初虑后合格的透明油注入油箱,上至最高油位准备第三阶段滤油冲洗。10.第三阶段油循环冲洗回路: 主油箱——交直流油泵——润滑油母管——冷油器——滤油器——#1、2、3、4轴承进油管——#1、2、3、4轴承——#1、2、3、4回油管——主油箱回油侧10.1油循环前的工作10.1.1汽轮机轴承箱及轴承清理干净无杂物,高压油动机及低压油动机清理干净无杂物。前箱内调节保安部套清理干净并将其压力油管与部套断开,直排油箱或其油管短路连接进行冲洗10.1.2拆除过压阀前堵板。10.1.3恢复各轴承进出油口、主油泵进出口连接法兰。在各轴承进油管上加装不低于40号(100目)的临时滤网,其通流面积应不小于管道面积的2-4倍10.1.4拆去各支持轴承上瓦及推力轴承瓦块,并采取措施不使油进入钨金与轴径的接触面内。10.1.5对油系统上合格的润滑油至主要油箱最高油位并投入滤油机滤油。10.1.6主油箱至滤油机装置之间临时短路管连接完毕。10.1.7电源的要求,足够的交流和直流电源供给润滑油泵。10.2开始油循环10.2.1投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油。10.2.2启动交流润滑油泵对油系统进行冲洗。10.2.3冲洗油温宜交变进行,高温一般为75℃左右,但不超过80℃,低温为30℃以下,高、低温各保持1-2小时,交替变温时间约1小时,温度低时启动加热装置,温度高时投入冷油器水侧降低油温。油循环时间:直至系统冲洗干净油质合格为止。10.3冲洗的注意事项及措施10.3.1为了排走冲洗过程中的油烟及快速排水,投入排烟系统,按时间油烟量决定是否启动,同时投入真空滤油机辅助脱水。10.3.2冲洗过程中排污阀、取样阀应定时开启排放,以免因管径小积堵塞,污油妥善回收,不使产生污染和浪费。10.3.3油循环过程中应敲击油管焊缝、拐弯处以促使管内异物脱落,并检查系统渗漏情况及时处理10.3.4循环过程中,定期放掉冲洗油,清理油箱,临时滤网及各轴承座内部,然后灌入合格的汽轮机油。10.3.5第三阶段结束后,将主油箱中的油全部排到临时存油处,(临时存油处要保证倒油时油不被污染,倒油时要用滤油机进行倒油),清扫主油箱及滤网、各轴承箱、,干净后将油箱封闭、将全部系统恢复至正常运行状态。10.3.6再次用滤油机经过初虑后合格的透明油注入油箱,上至最高油位准备第四阶段滤油冲洗。11 第四阶段油循环:冲洗回路:主油箱——交直流油泵——高压油管——射油器——保安部套——润滑油母管——冷油器——滤油器——#1、2、3、4轴承进油管——#1、2、3、4轴承——#1、2、3、4回油管——主油箱回油侧11.1油循环前的工作11.1.1汽轮机轴承箱及轴承清理干净无杂物,高压油动机及低压油动机清理干净无杂物、自动关闭器内部部套清理干净、前箱内调节保安部套清理干净、外部保安油连接管道清洗干净。11.1.2油泵质化验合格后将全部系统恢复至正常运行状态。11.1.3恢复各轴承进出油口、主油泵进出口连接法兰。在各轴承进油管上加装不低于40号(100目)的临时滤网,其通流面积应不小于管道面积的2-4倍11.1.4拆去各支持轴承上瓦及推力轴承瓦块,并采取措施不使油进入钨金与轴径的接触面内。11.1.5对油系统上合格的润滑油至主要油箱最高油位并投入滤油机滤油。11.1.6主油箱至滤油机装置之间临时短路管连接完毕。11.1.7电源的要求,足够的交流和直流电源供给润滑油泵及高压油泵。11.2开始油循环11.2.1投入大功率滤油机,当主油箱上的油到最高位置后,开始滤油。11.2.2将各调节保安部套置于脱扣位置,按运行系统进行油循,冷油器应经常交替循环11.2.3启动交流润滑油泵对油系统进行冲洗11.2.4冲洗油温保持45℃左右;油循环时间:直至本次油循环油质合格为止。11.3冲洗的注意事项及措施11.3.1为了排走冲洗过程中的油烟及快速排水,投入排烟系统,按时间油烟量决定是否启动,同时投入真空滤油机辅助脱水11.3.2冲洗过程中排污阀、取样阀应定时开启排放,以免因管径小积堵塞,污油妥善回收,不使产生污染和浪费。11.3.3油循环过程中应敲击油管焊缝、拐弯处以促使管内异物脱落,并检查系统渗漏情况及时处理11.3.4循环过程中,定期放掉冲洗油,清理油箱,临时滤网及各轴承座内部及保安系统,然后灌入合格的汽轮机油。11.3.5油循环过程中,严防跑、冒、滴、漏现象。电液装置进油需油质达到美国国家宇航标准NAS1638(100mL油中粒子数)7级标准12质量保证及反质量通病措施12.1油循环所用汽轮机油油质经检验应符合国家标准,并有合格的油质报告。12.2油循环范围内设备仔细检查,彻底清理干净,可靠封闭。12.3灌油或放油时,应经滤油机,特殊情况下直接向油管注油时,必须经过不低于70目的滤网。12.4放掉油箱的油,清扫油箱时,要特别注意对套装油管回油室清理.12.5冲洗中应先冲母管后冲支管,然后全系统冲洗,所有系统阀门应全开,防止杂物在阀门处存留.12.6油循环加温和将温装置,应先经过实验后才能使用.12.7油冲洗中采用变温、敲打和冲洗三种措施.保证油压不得超压,回油超压,造成轴承漏油.12.8冲洗前油系统排污、取样、事故排油等的隔离阀门应可靠固定,防止误操作发生跑油,热工所有开孔应在施工前完毕。12.9在冲洗中,及时清洗滤网防止滤网堵塞油箱外溢,防止冲洗杂物在死区沉积及杂物割破滤网。13文明施工及安全措施13.1油循环阶段要别注意放火,施工现场有足够的灭火消防器材13.2油箱上油时,油系统设备及管路附近杜绝明火作业。若不可避免,应采取有效的安全防护措施。严禁在油管道上用电焊把点火,电焊机二次线裸露部分,不能放在油系统设备及管道上。13.3各泵及滤油机运行期间,设专人进行监护,对油系统设备及管道进行巡查。13.4非油循环人员严禁操作油系统阀门,主油箱事故放油阀挂“严禁开启”表示牌。13.5第一次启动油泵时,检查泵体转动轴承中是否加入黄油或机油,并与热工人员一起检查油管线后启动油泵。13.6油循环周围严禁多层交叉作业,严禁烟火及电焊火。在油系统设备及管道上加挂“油系统以上油”、“严禁烟火”等牌子。13.7油箱内工作使用12V行灯,并保证通风良好。13.8确定油循环运行值班人员名单,明确责任人,严格遵守安全工作规程,做好交班记录。13.9对设备及油系统管道阀门漏点处理完毕后,及时清除漏油处油痕。13.10油循环区域应设隔离带,区域内的易燃品如破布、木板等要及时清走。13.11油循环必备的一些如灭火器、沙子等消防器材或物品。13.12运行值班人员严格要求,加强对油系统,真空滤油器的监视,严防系统大面积跑油。13.13油冲洗开始,其施工区内不得有保温、电焊、火焊等工作。14组织措施14.1循环方案经各方讨论通过后,由项目总指挥批准后实施;14.2制造厂派人到现场技术指导;14.3油循环由中源化学股份有限公司组织各方人员,统一指挥,明确分工,防止发生任何事故;14.4油循环过程由中源化学责任有限公司热电车间指挥,专门运行操作,安装单位维护检修,监理公司监理。。

油系统冲洗方案

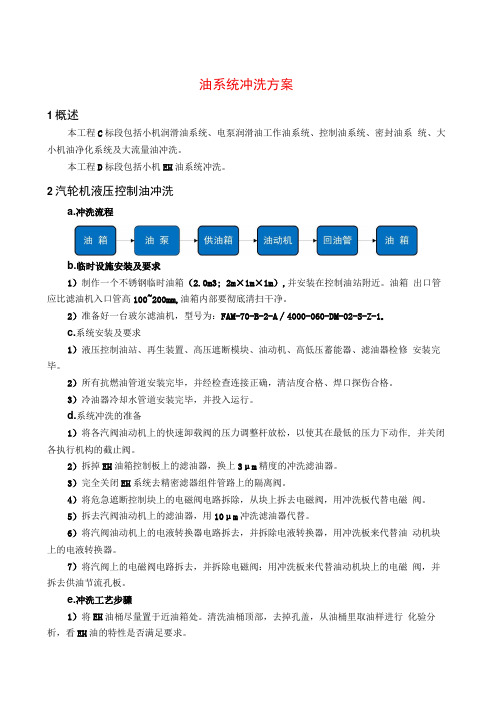

油系统冲洗方案1概述本工程C标段包括小机润滑油系统、电泵润滑油工作油系统、控制油系统、密封油系统、大小机油净化系统及大流量油冲洗。

本工程D标段包括小机EH油系统冲洗。

2汽轮机液压控制油冲洗a.冲洗流程b.临时设施安装及要求1)制作一个不锈钢临时油箱(2.0m3; 2m×1m×1m),并安装在控制油站附近。

油箱出口管应比滤油机入口管高100~200mm,油箱内部要彻底清扫干净。

2)准备好一台玻尔滤油机,型号为:FAM-70-B-2-A∕4000-060-DM-02-S-Z-1oc.系统安装及要求1)液压控制油站、再生装置、高压遮断模块、油动机、高低压蓄能器、滤油器检修安装完毕。

2)所有抗燃油管道安装完毕,并经检查连接正确,清洁度合格、焊口探伤合格。

3)冷油器冷却水管道安装完毕,并投入运行。

d.系统冲洗的准备1)将各汽阀油动机上的快速卸载阀的压力调整杆放松,以使其在最低的压力下动作, 并关闭各执行机构的截止阀。

2)拆掉EH油箱控制板上的滤油器,换上3μm精度的冲洗滤油器。

3)完全关闭EH系统去精密滤器组件管路上的隔离阀。

4)将危急遮断控制块上的电磁阀电路拆除,从块上拆去电磁阀,用冲洗板代替电磁阀。

5)拆去汽阀油动机上的滤油器,用10μm冲洗滤油器代替。

6)将汽阀油动机上的电液转换器电路拆去,并拆除电液转换器,用冲洗板来代替油动机块上的电液转换器。

7)将汽阀上的电磁阀电路拆去,并拆除电磁阀:用冲洗板来代替油动机块上的电磁阀,并拆去供油节流孔板。

e.冲洗工艺步骤1)将EH油桶尽量置于近油箱处。

清洗油桶顶部,去掉孔盖,从油桶里取油样进行化验分析,看EH油的特性是否满足要求。

2)将玻尔滤油机置于EH油桶旁,将滤油机插入EH油桶顶部的大口中,将出口软管插入EH 油桶的小开口中,启动滤油机专门清洗滤油机和软管,清洗时间至少15miι‰3)关闭滤油机,把EH油桶顶上小开口中的出口软管拆出。

从EH油箱透气装置和加油组件上拆出加油帽,把滤油机的出口软管插入加油帽口中。

汽轮发电机油系统循环冲洗方案

油循环方案工程名称:福建天辰耀隆材料 20 万吨/年已内酰胺工程作业工程名称:汽机润滑油系统安装及油循环编制单位:江苏扬安集团福建天辰耀隆工程部编写:审核:批准:江苏扬安集团年月日目录1.工程概况2.编制依据3.工程量4.参与作业人员的资格、要求5.机具、工具、仪器、仪表6.作业前应做的预备及条件7.作业程序、方法、要求8.冲洗作业流程图9.作业活动中的分工、权限和责任10.文明施工,安全措施1.工程概况:福建天辰耀隆材料20 万吨/年己内酰胺工程QF-25/30-2 汽轮机属中国长江动力公司产品。

具有一套独立的润滑油系统及调整保安系统,其油循环冲洗范围包括汽轮发电机组本体润滑油系统及调整保安油系统,油系统承受 L-TSA 汽轮机油。

冲洗承受分系统、分阶段冲洗法。

在冲洗过程中承受木锤敲击油管焊缝及死角以提高油循环冲洗效果。

2.编制依据:2.1设计院供给的《汽机本体润滑油管道》安装图。

2.2中国长江动力公司润滑油系统图和调整保安油系统图。

2.3《电力建设施工质量验收及评价规程》汽轮发电机组,DL/T5210.3--2023。

3.工程量:3.1汽轮发电机组本体润滑油系统、调整保安油系统管道油循环。

4:参与作业人员的资格、要求:4.1参与作业人员必需有肯定的油循环阅历者,方可参与油循环。

4.2参与作业人员必需经过安全教育并安全考试合格。

4.3参与作业人员必需对油循环的管道相当生疏。

4.4参与作业人员必需对作业过程和措施有足够了解。

4.5参与作业人员必需参与技术质量和安全交底。

5.机具、工具、仪器、仪表:5.1 滤油机 1 台5.2 梅花扳手 1 套5.3 活动扳手8—16 寸 1 套5.4 链条葫芦 1.5 吨 2 只5.5 临时油箱12 吨 1 只5.6 大木锤 4 把5.7 压力表 0—2.5Mpa 4 只5.8 温度表 0—100℃ 2 只5.9 另备有剪刀、切纸机及滤油纸假设干6.作业前应作的预备及条件:6.1DN40 透亮耐油橡胶夹钢丝软管 40 米,放油法兰接收 1 只〔带阀门〕。

电厂主机润滑油系统冲洗流程

电厂主机润滑油系统冲洗流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!电厂主机润滑油系统冲洗流程一般包括以下步骤:1. 系统检查:在冲洗前,需要对润滑油系统进行全面检查,确保系统安装正确,无泄漏和堵塞现象。

油系统冲洗

1.2.2.1.5 油系统冲洗机组安装结束后,在试运行前须先进行油系统冲洗(油循环),清除油系统中的固体污染物,使清洁度符合要求。

运行机组检修后的油系统冲洗视检修项目、范围参照本说明进行。

机组采用抗燃油电液调节系统时,抗燃油系统的冲洗按相应规程进行。

油系统冲洗建议使用与机组运行用工作油相同牌号、性能的汽轮机油进行油循环。

1.2.2.1.5.1、准备工作1.2.2.1.5.1.1 油箱:在注入冲洗油之前,须先清洗滤网,内部用新棉布擦拭干净后再用面团把残留物清理干净。

1.2.2.1.5.1.2 滤油器:按配置的不同分别处理:1.2.2.1.5.1.2.1 润滑油与调节油共用一只滤油器的系统,将滤油器的滤芯拆出,在油冲洗经过一个循环周期后,再将滤芯装好。

1.2.2.1.5.1.2. 润滑油和调节油有各自的滤油器时,润滑油滤油器的滤芯拆出,一个循环周期后再装入。

1.2.2.1.5.1.3 冷油器:冷油器放油口接临时管路,将油排至油箱,以免污积留在冷油器内。

1.2.2.1.5.1.4 轴承:规格40 以下(包括40)的汽轮机,拆出径向和推力轴承,油冲洗期间汽轮机转子临时由汽封支撑。

1.2.2.1.5.1.5 速关阀:拆出速关阀油缸中的活塞、弹簧及弹簧座,油缸端仍盖好。

1.2.2.1.5.1.6 油动机:取出错油门滑阀、弹簧及弹簧座,在错油门的压力油进油口临时加节流孔板,节流孔直径按错油门规格在2~4mm 范围选取,错油门二次油进油封堵。

1.2.2.1.5.1.7 调速器:采用SRⅣ液压调速器或PG-PL 等机械一液压调速器的汽轮机,将放大器的压力油进油用临时管路接至回油。

1.2.2.1.5.1.8 电液转换器:电液转换器不参与油冲洗。

装接在管路上或单独支架上的电液转换器,压力油进油用临时管路接至回油;装在速关组件上的电液转换器,闷板反装(有凹槽一面朝向速关组件本体)。

1.2.2.1.5.1.9 速关组件:压力油进油用临时管路接至回油,油系统冲洗从第二个循环周期开始,压力油进油恢复到正常连接状态。

润滑油系统冲洗方案

第 5 页 共 11 页

5

利于杂质剥落。 b.倒油箱:循环一段时间后,用滤油机将油全部倒至临时油桶内,

然后清扫油箱、油箱回油滤网和油泵出口滤网,打开油箱的人孔,用面粉 对油箱全面进行清理。 4.5、短路冲洗合格后恢复轴承油管路,再次冲洗。 4.5.1 给水泵组恢复电机轴承油管路,进出口母管油管路,拆除给水泵轴承 回油临时堵板。 4.5.2 液力耦合泵组恢复电机轴承油管路,拆除给水泵轴承回油临时堵板。 4.5.3 汽轮机#1 轴承到#4 轴承润滑油管路将正式法兰安装完毕,恢复正式 油管,安装正式滤网。 4.5.4 倒油至临时油桶,清洗油箱,清洗完毕后启动油泵继续冲洗至合格。 五、质量保障措施 5.1、加强职工质量意识教育,所有参加油循环人员必须接受施工技术交底 与安全技术交底。 5.2、临时管路与正式油管路接口必须在水平管段,切割后及时封堵,防止 接管口作业时杂物进入油管路。 5.3、短路油循环进油前必须对各轴承箱、集装油箱、检修油箱进行全面清 扫,并对各接口认真检查,确保进油无漏油。 5.4、压榨式滤油机在首次使用时,对内部进行清理,确保对油质不产生污 染。 5.5、冲洗时,勤洗滤网,勤洗油箱。 5.6、轴承箱内,主油箱回油处加装磁棒,并在清洗油箱时清理磁棒。

3

序号 1 2 3 4

名称 ISO-VG32汽轮机油

滤油纸 面粉 白棉布

单位 t 张 Kg m2

数量 8

5000 100 20

3.4、油管路及设备冲洗前准备:

1)、润滑油管道除短路冲洗管段预留油冲洗外,全部安装完。

2)、油箱内清扫干净,排烟风机试运合格,排烟管道安装完毕。

3)、事故排油管道接至事故油池,并对事故排油管阀门挂“严禁操作”

油系统清洗方案第三次修改

目录一、工程概况 (2)1.1概况 (2)1.2目的 (2)二、编制依据 (2)三、系统管道配管及安装注意事项 (2)四、油管循环方案设计 (4)五、操作步骤 (4)5.1条件确认 (4)5.2要求具备的条件 (5)5.3油循环方式 (5)5.4油循环合格标准 (6)六、质量保证措施 (7)七、安全文明施工 (7)一、工程概况1.1概况三江化工循环水泵电改汽项目汽轮机:型号N25/02,凝汽式,由杭州汽轮机股份有限公司制造;由润滑油系统调节油系统组成,其主要设备有油箱、双联滤油器、双联冷油器、高位油箱、储能器等。

1.2目的为保证系统油循环冲洗高效、清洁,特编制本作业指导书。

二、编制依据2.1杭州汽轮机股份有限公司提供技术资料;2.2山东省鑫峰工程设计有限公司;2.3《火力发电厂焊接技术规程》DL869-2012;2.4 《电力建设施工技术规范》第3部分:汽轮发电机组DL5190.3-2012;2.5《电力建设施工技术规范》第5部分:管道系统DL5190.5-2012;2.6《电力建设施工及验收技术规范》管道篇DL5031-94。

三、系统管道配管及安装注意事项3.1 安装前需对润滑油系统、调节油系统有关资料熟悉掌握,各管路的连接按图纸油管路有关资料进行,管子加工及安装在现场进行,当管道需要切割时小管子采用切管刀、大管子采用磨光机,不得用火焰切割。

3.2安装前必须仔细清洗管子及各种三通、弯头、接头。

清洗管子方法:用铁丝把用无水酒精洗叠过得白绸布扎好,塞入管内,再倒入一些洁净的无水酒精来回拉擦管子内壁,直到白绸布上看不见脏点为止,然后用白绸布封扎住管口,以防止灰尘进入干净的管子。

清洗后的管子放在一起以便安装时使用。

3.3需焊接的零件如接头、三通应在焊接前用酒精清洗二次,用白方绸布擦零件的内表面,保证白绸布上看不见灰点,然后将零件装在干净的塑料袋中备用。

3.4系统管道、设备使用的密封垫(圈)应避免使用橡胶、石棉材料,宜采用聚四氟乙烯、聚乙烯、聚丙烯、氟橡胶、硅橡胶材料。

关于大型汽轮发电机润滑油系统油冲洗循环工艺及清洁度控制措施

160YAN JIUJIAN SHE关于大型汽轮发电机润滑油系统油 冲洗循环工艺及清洁度控制措施Guan yu da xing qi lun fa dian ji run hua you xi tong you chong xi xun huan gong yi ji qing jie du kong zhi cuo shi王志星近些年,由于一些安装单位施工人员对汽轮机油系统清洁度认识不足,施工中过程控制重视不够,一些新投产的机组曾多次发生磨瓦、磨轴事故,严重威胁着机组的运行安全。

这不仅给业主造成大量的经济损失,拖延了工期,更会给我们安装单位声誉造成恶劣的影响。

其根本原因就是汽轮机润滑油系统油质不洁。

为了保证机组安全可靠的运行,在机组启动之前必须进行油冲洗循环施工工艺,以消除掉黏附在油系统设备和管道内部的杂质,保证油系统的清洁度。

一、汽轮发电机机润滑油系统油冲洗循环工艺的原理和方案1.油冲洗循环的原理和内容汽轮机润滑油系统是指采用汽轮机主油箱一个油源,共同服务机组运行各个系统的简称。

一般包含汽轮机润滑油系统、汽轮机顶轴油系统、汽轮机密封油系统,油净化系统、补充油系统。

作为汽轮机投运前润滑油清洁度的保障措施之一,油系统冲洗是指油系统利用临时外部动力设备,采用临时措施,使用机组运行的润滑油,对管系分段进行体外短路设备冲洗。

油系统循环是指利用机组自身动力或外部动力设备,按正常参数和系统进行的循环。

2.冲洗方案油冲洗循环方案,一般分三个阶段进行,即反冲洗、正冲洗和油循环,并能以取得较好的效果。

反冲洗,通过大流量设备的接入,对主油泵进出口油管反向运行冲,目的是粗冲洗油系统。

正冲洗的是通过大流量设备的接入,按照油流的方向冲洗各个轴瓦进回油管道,但油不进轴瓦,直至油质达到最低标准。

油循环目的是在正常系统下进行油循环,使油质进一步达到质量标准。

二、汽轮发电机机润滑油系统油冲洗循环工艺及清洁度控制措施1.油冲洗前措施的准备油系统冲洗采用临时辅助设备如大流量冲洗装置,滤油机等在使用前应进行解体检修与清扫,确认泵、滤油箱、设备联结管道、电加热器等应清洁无杂物,滤网坚固无破损;油系统排烟风机已经试转过,具备运行条件。

主机滑油系统清洗工艺

标记

MARK

数量

QTY’

修改单号

REV.SH.NO

签字

SIGN

日期

DATE

重量(kg)

WEIGHT

Байду номын сангаас比例

SCALE

设计

DESIGNED

共3页

TOTAL SHEETS

第1页

SHEET

校对

CHECKED

审核

REVIEWED

紫金山船厂

标检

STAN.REV

审定

APPROVED

主机滑油系统管路冲洗规程

3.2清洗方法与检查要求与第一次基本相同,清洗过程中主机应定时盘车,确认清洗滑油均正常流出至曲拐箱.

4.滑油系统清洗后的处理工作

4.1将系统内滑油全部抽出,送有关单位处理收存,供下次串油用.

4.2将主滑油循环柜,主机油底壳,用海绵擦干净,应注意死油端的清洁.

4.3系统加入实用滑油

2.滑油系统第一次清洗

2.1清洗参考路线:

主机滑油循环柜本厂的滑油循环泵旁通滤器(滤芯取出)

临时滤器主机曲拐箱循环油柜

2.2清洗要求

2.2.1清洗时滑油应加温,要求50-60℃左右,如果使用电加热时,接地线要可靠,防止触电.

2.2.2清洗过程应定期地敲击管子,特别是焊口和管路弯曲处.

2.2.3滤器内要装入磁铁.

图纸履历PLAN HISTORY

日期

DATE

标记

REV.NO

简述

DESCRIPTION

设绘

DWN

审查

CHKD

审定

APPD

O

供施工

FOR WORKING

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录Table of Contents1设备及概况Equipment and Overview (1)2油循环前具备条件Conditions Provided before Oil Circulation (1)3油循环步骤Oil Circulating Steps (4)4油系统冲洗的清洁度评定Evaluation of Cleanliness of Flushed Oil System 8 5 后续工作Evaluation of Cleanliness of Flushed Oil System (9)6安全施工Safety Construction (9)7 临时系统材料表Material List of Temporary System (11)1设备及概况Equipment and Overview菲律宾塞米拉拉项目1×15MW机组采用杭州汽轮机厂制造的NK40/56/25型汽轮机,南阳防爆集团股份有限公司生产的QFW-15-4型汽轮发电机,冲洗的范围包括:润滑油系统和部分控制油系统。

THE 1X15MW SEMIRARA CFB POWER PLANT PROJECT uses NK40/56/25 steam turbine generators manufactured by HANGZHOU STEAM TURBINE CO., LTD, and QFW-15-4 steam turbine generators manufactured by NAN YANG EXPLOSION PROTECTION GROUP CO., LTD. of which the flushing scope includes: lubricating oil system and part of control oil system.2油循环前具备条件Conditions Provided before Oil Circulation1)所有碳钢材料的管道和管件,必须经过酸洗。

辅助油箱打磨temperary tank 20 m31) All carbon steel pipes and fittings should be subjected to acid pickling.2)所有不锈钢材料的管道和管件,油循环之前,必须经过严格吹扫(最好蒸汽吹扫),且吹扫后采取特殊措施,用干净的绸布对管道内部进行擦洗。

完成后对内壁进行检查。

必须没有灰尘,管壁清洁2) All stainless steel pipes and fittings must be purged with compressed air prior to installation and protected by taking special measures after purging, while the inside of them must be cleaned by wiping with clean rag.3)主油箱的清扫:把油箱内部彻底清扫干净,先用白布,然后再用面团。

在油箱底部和回油的处加装磁棒。

3) Main tank cleaning: the tank must be thoroughly cleaned inside with a white cloth first and then dough. The bar magnets must be installed at the tank bottom and the scavenge filter screen.4)在汽机房安装二台L Y-150压力式滤油机(含5000张滤油纸300mm ×300mm),进口接主油箱疏油口一次门门前,出口接在主油箱人孔门上并联在主油箱上。

4) A LY-150 pressure oil filter (containing 5000 filter papers, 300mm x 300mm) is to be installed at 0m in the turbine generator room with the inlet connected to the main tank in front of the primary door of oleophobic outlet, and the outlet connected to the main tank manhole door and to the main tank in parallel.5)汽轮机和发电机轴承:将所有支持轴承上半部均拆除,支撑轴承下半部不动,推力轴承的推力板拆除。

5) Turbine and generator bearings: remove the upper halves of all support bearings with their lower halves remained in original positions, and remove the thrust plates of thrust bearings.6)润滑油系统:将润滑油管道与轴承座脱开,将进回油管用临时短管连接起来,在主油泵吸入口和出口处加堵板。

6) Lubricating oil system: the oil pipes are disconnected from the bearing seats, the inlet and return oil pipes are connected together with a temporary short tube. Add blind plate on suction inlet and outlet of main oil pump.7)控制油系统:速关组件进回油管用临时管道连接起来。

7) Control oil system: the inlet and return pipes of quick closing assembly are connected together with a temporary tube.8)上油前的系统检查:油箱上油前必须会同热工共同检查,确认系统连接正确无误,各热工测点安装正确无遗漏,油箱油位指示器灵活,其指示与油箱中的实际油位应相符合,做好防尘、防溅、防漏措施。

除必要的压力、温度监测点外,油系统其它仪表点应隔离。

8) System check before oil supply: the oil tank must be jointly checked with a I&C engineer before starting oil supply to confirm that the system connection is correct, the thermal measurement points are installed correctly and completely, and the tank oil level indicator is sensitive where the indication should be consistent with the actual oil level in the tank; the system should be protected by taking proper measures of dust, splash and leakage prevention. In addition to the necessary pressure and temperature monitoring points, the other instrumentpoints of the oil system should be isolated.9)各油泵的电动机及系统上的排烟风机经过空载试运行情况正常。

9) The oil pump motors and the exhaust fan on the system are commissioned in normal test run.10)确信事故排油系统连接正确,各放油门关闭严密并挂警告牌禁止操作。

10) Make sure that the emergency oil drain system is properly connected, the drainers are closed tightly and the warning signs “Operation is Prohibit” are attached.11)确信直流电源能满足直流泵连续运行。

11) Make sure that the DC power supply can meet the need for continuous operation of DC pump.12)落实油箱加热装置,保证在连续冲洗过程中能把油从常温多次加热至75℃。

油加热时,油温不得高于80℃,以免油变质。

12) The oil tank heating device is well installed to ensure that the oil is repeatedly heated to 75°C from room temperature during continuous flushing. The oil temperature shall not be higher than 80°C when heating oil, to avoid the deterioration of oil.13)冷油器放油口接临时管路,将油排至油箱,以免污积留在冷油器内。

13) The oil drain of the oil cooler is connected to a temporary tube to drain the oil into the tank; to avoid the dirt accumulates in the oil cooler.14)润滑油和调节油有各自的滤油器时,滤油器的滤芯拆出,在一个油冲洗循环周期后,再装入。

14) When there are oil filters for lubricating oil and regulating oil, respectively, the oil filter element must be removed and then installed after a period of oil flushing cycle.15)盘车油管路:采用液压直行程盘车机构的,盘车油泵的进油由临时管路接至回油。