C534J1型双柱立式车床PLC系统控制设计 正文.

C 双柱立式车床说明书

1、机床的各组合部件的吊运,参见图九、十、十一、十二、十三进行 吊运。

2、机床工作的精度,在很大程度上取决于安装的精度与地基的坚固 性,所以地基必须符合以下条件:

(1)地基下面的土壤不应有下沉变形,并应防止地下水的渗入。 (2)地基不应有裂缝,必须有足够的坚固性。

级号

10 11 12 13 14 15 16 17 18

每分钟进给量(mm) 右立刀架 左立刀架

16

16

45

45

63

63

90

90

C5225 系列 双柱立式车床

使用说明书

C5225-01001

共 36 页 第 5 页

5、刀架与横梁行程,见图二。 6、刀夹尺寸,见图三。

四、传动系统: 机床的传动系统,见图四。 机床的轴承分布,见图五。 五、液压系统: 1、机床的液压原理,见图六。 2、液压系统说明: 本机床是采用液压传动来实现工作台的变速、横梁夹紧机构的放松、立 刀架滑枕的平衡,因而机床使用时应首先开动油泵。 (1)工作台变速由电磁换向阀控制。工作台应在停车时进行变速。变速时 先将悬挂按钮站上的转速选择开关转到所需要的转速位置,此时相应的电 磁换向阀(YV1—YV4)电路被接通,然后按变速按钮,使 YV5 电磁换向 阀通电接通锁杆油路,压力油经电磁换向阀(YV1—YV4)进入相应的油缸 ,使拉杆和拔叉移动变速齿轮进行变速。当锁杆推进时,脱开拉杆和拨叉, 同时压合行程开关,使主电机作伺服脉冲转动,帮助交换齿轮顺利啮合。 当齿轮啮合好后,电磁换向阀 YV5 电路断电,锁杆退回,锁住拉杆和拨 叉,主电机脉冲停止,悬挂按钮站上的信号灯熄灭,指示变速完成。 (2)当按下横梁上升或下降按钮时,YV6 电磁换向阀通电,接通横梁夹紧 油路,压力油进入横梁(四个)放松油缸,使夹紧机构放松;同时起动横 梁升降电机,使横梁开始上升或下降。当横梁到达所需位置时,松开按 钮,横梁便停止上升或下降,YV6 断电,夹紧机构将横梁夹紧在立柱上。 (3)立刀架的滑枕重量是依靠液压来进行平衡。因此,当滑枕需要移动 (机动或手动)时,必须首先开动油泵。 (4)液压系统的调整压力为 2—。

基于PLC的组合机床控制系统设计

基于PLC的组合机床控制系统设计摘要组合机床是一种集多种加工方式于一身的高端智能化设备。

本文基于PLC平台,设计和实现了一套组合机床控制系统,以实现多种加工方式的联合操作。

在系统设计中,首先对组合机床的结构和工作原理进行了详细分析和描述,随后选择合适的PLC控制器,根据系统控制需求,编写程序实现各种加工作业的自动控制和监控。

通过仿真实验,验证了系统的稳定性和实用性,结果表明该系统可以支持多种加工方式的组合操作,同时保证加工质量和工作效率的提高。

AbstractCombined machine tool is a high-end intelligent equipment that integrates multiple processing methods. Based on the PLC platform, this paper designs and implements a set of combined machine tool control system to realize the joint operation of multiple processing methods. In the system design, the structure and working principle of the combined machine tool are analyzed and described in detail. Then the appropriate PLC controller is selected, and the program is written according to the system control requirements to realize automatic control and monitoring of various processing tasks. Through simulation experiments, thestability and practicality of the system are verified. The results show that the system can support the combined operation of multiple processing methods while ensuring the improvement of processing quality and work efficiency.关键词:组合机床;PLC控制;加工质量;工作效率;仿真实验Keywords: combined machine tool; PLC control; processing quality; work efficiency; simulation experiment一、研究背景随着工业技术的快速发展,组合机床逐渐成为了制造业领域中的重要设备。

立式双柱坐标镗床PLC改造说明书毕业设计

摘要本论文是研究机械加工中常用的T4240B立式双柱坐标镗床传统电气控制系统的改造问题,旨在解决传统继电器——接触器电气控制系统存在的线路复杂、可靠性稳定性差、故障诊断和排除困难等难题。

由于PLC电气控制系统与继电器——接触器电气控制系统相比,具有结构简单,编程方便,调试周期短,可靠性高,抗干扰能力强,故障率低,对工作环境要求低等一系列优点。

因此,本论文对T4240B立式双柱坐标镗床电气控制系统的改造,将把PLC控制技术应用到改造方案中去,从而大大提高立式双柱坐标镗床的工作性能。

论文分析了立式双柱坐标镗床的控制原理,制定了可编程控制器改造T4240B立式双柱坐标镗床电气控制系统的设计方案,完成了电气控制系统硬件和软件的设计,其中包括PLC机型的选择、I/O端口的分配、I/O硬件接线图的绘制、PLC梯形图程序的设计。

对PLC控制立式双柱坐标镗床的工作过程作了详细阐述,论述了采用PLC取代传统继电器——接触器电气控制系统从而提高机床工作性能的方法,给出了相应的控制原理图。

关键词:可编程控制器,立式双柱坐标镗床,梯形图,电气控制系统Abstract: This paper is to studies the machine process in common use T4240B in inside vertical double column jig boring machine electric control system improves problem. The aim is solving device complexity, inferior reliability and stability, malfunction analysis and trouble obviation of the traditional relay electric control system. Because of electric control system PLC there are lots of advantages which include design, install, connect the line and adjust to try workload small, the period of research and manufacture is short, reliability is high, the ability of Anti-interference is very strong, the rate of break down is low, the demand of work environment is low, maintenance convenience a series of advantage etc. Therefore, a work for to the T4240B vertical double column jig boring machine electric control system reforming, will reforming PLC control technique application in the project, then increasing vertical double column jig boring machine’s work function. The paper introduces to the control principle of the vertical double column jig boring machine, Established the programmable controller improve the design project of electric control system of T4240B vertical double column jig boring machine. Completed the design of the software and hardware of the electric control system, Among them include the model of PLC choice、PLC trapezium diagram’s design, It explains that PLC control the work process of vertical double column jig boring machine, Discussing the adoption PLC replaces the traditional electric control system’s method and increases the work function of vertical double column jig boring machine, give a homologous control principle diagram.Key words: PLC, Vertical double column jig boring machine, Trapezium diagram, Electric Control System1. 绪论 (3)1.1 T4240B立式双柱坐标镗床PLC改造的背景和意义 (3)1.2国内外研究概况 (5)1. 绪论1.1T4240B立式双柱坐标镗床PLC改造的背景和意义我国工业企业的自动化程度普遍较低,PLC产品有很大的应用空间,如机械行业80%以上的设备仍采用传统的继电器和接触器进行控制。

三菱PLC在C534J立式车床改造中的应用

三菱PLC在C534J立式车床改造中的应用【摘要】为了提高机床加工精度和生产效率,本次设计所要解决的主要问题,是应用PLC技术改造了C534J双柱立式车床的电气控制系统。

主要是运用PLC 软件进行编程对主轴控制,左右两个刀架控制,横梁升降控制,横梁夹紧控制。

通过PLC技术改造,不但可简化控制线路,而且故障率低,可靠性能高,完全可满足该机床的加工要求。

【关键词】立式车床;PLC;改造Abstract:In order to improve the working accuracy and production efficiency of the machine.The problem solved in this design is mainly the electrical control units of model C534J is an universal vertical lathe with double columns can be changed by PLC program through technical e software PLC to carry on programming,spindle control,two turrets in left and right sides control,beam up down control,beam clamp control.By PLC program through technical innovation,therefore the ratio of repair will be reduced and the control circuits will be simplified,the need of machining requirements will be met entirely.Key words:Vertical lathe;PLC;Innovation由于机床的精度直接决定着产品的质量和效益;但多数企业的设备都比较陈旧,尤其电气控制系统由于多年使用,加上电气元件严重老化,从而严重影响机床动作的可靠性,但购买新设备投资较大,所以通过对机床改造,不但能解决上述问题,而且也减少企业投资费用。

基于PLC的数控车床电气控制系统设计

数控系统只对主轴系统进行开关控制。数控装置通过PLC对主轴系统进行起停控制。

1.2 PLC的硬件与工作原理

1.2.1 PLC简介

可编程序控制器(Programmable Controller)简称PC,为了不与个人计算机(也简称PC)混淆,通常将可编程序控制器称为PLC。它是在电器控制技术和计算机技术的基础上开发出来的,并逐渐发展成为以微处理器为核心,把自动化技术、计算机技术、通信技术融为一体的新型工业控制装置。

图2.1 PLC 车床控制系统分解图

2.4 利用PLC代替继电器--接触器控制方式的优越性

1.可维护性好采用PLC进行控制后,由于采用了专用芯片及集成电路,提高了集成度,减少了元器件数量,机床控制电路的接线量大为减少,故障率大大降低。可维护性好,基本上无需维护。

2.可靠性高PLC的平均无故障工作时间高达300000h(约34.2年),所以其可靠性高。而采用继电器--接触器控制机床的控制则因为存在大量机械触点,工作电压和工作电流较大,可靠性较差。

本文主要完成了主轴控制、坐标轴控制、自动换刀控制、定时润滑控制以及报警处理等功能的PLC控制程序的开发。并且利用FXGP_WIN-C软件编写了该机床的PLC控制程序,并借助其运行、监控功能,通过相关设备,观察了程序的运行情况。

关键词:PLC控制,数控车床,梯形图

第一章 概 述

CK9930型数控车床配备的是华中I型数控系统,是一种比较老式的小型简易经济型数控系统。随着数控技术的不断进步与发展,这一数控系统已不能满足加工要求,本课题就是对现有的CK9930数控车床所进行的改造项目的一个组成部分。主要是车床电气控制部分进行改造。

1.PLC输入输出端与机床面板信号联接

CNC数控机床操作面板上有按钮、旋钮开关和指示灯等,按钮、旋钮开关直接与可编程控制器的输入端接线柱相连,指示灯直接与PLC输出端接线柱相连。

C534J1双柱立车大修方案1

C534J1双柱立车大修方案一、机床状况及用户要求:1、机床状况:机床左右刀架间隙过大,主变箱部分轴承损坏、齿轮损坏、Ⅰ轴弯曲;左右走刀箱大部分走刀量无法使用;横梁导轨磨损严重;横梁升降丝杆螺母磨损严重;刀架丝、光杠弯曲、油路系统局部无油;机床电气线路老化。

2、用户要求:机械电气常规大修;二、周期:90天三、大修方案:1、拆前检查各项精度,进行记录。

调整工作台与横梁水平、车削工作台台面以消除内应力;2、工作台导轨板如磨损严重则更换,底座导轨磨损严重进行精车修复,然后进行配刮,达到几何精度要求,重新修整导轨油腔;3、工作台定心轴检查修复,配套进行刮研修复;4、调整工作台定心轴承;5、两立柱导轨面精刨磨、达到几何精度、导轨面压花处理;6、横梁导轨面精度刨磨、导轨导向面研刮,保证上拱要求;7、横梁导轨背面研刮,保证上薄下厚达到几何精度,配作锒条、压板;8、左右刀架滑板与横梁导轨配研,恢复几何精度,配作锒条、压板;9、刀架滑枕精磨达到要求,更换与其配合的衬板,并与滑枕配刮,恢复几何精度;10、修复刀架滑枕锥孔,更换滑枕传动丝杠、螺母及磨损件;11、主传动箱解体、检查、更换失效轴承;拨叉补焊、修复或更换;更换易损件、检查变速油缸活塞,修复或更换;12、左右刀架进给箱解体,检查、更换全部轴承、更换易损件及磨损件、更换失效电磁离合器;13、更换横梁左右升降丝杠、螺母及轴承,检查横梁升降机构,更换易损件;14、修复左右刀架滑板水平移动的丝杠,更换螺母及轴承。

检查传动齿轮,磨损件进行修复更换;15、检查、调整横梁夹紧装置、更换易损件;16、各箱体解体后,内部进行清洗、涂防锈漆;17、检查各液压系统,清洗油箱、更换失效液压元件;18、横梁、刀架润滑改为南京贝奇尔润滑系统;19、配齐各部手柄、手轮,并进行镀铬处理;20、机床整体油漆,颜色为武重绿;21、机床安装调试,各项精度检测提供验收报告;22、机床空试运转、试活;23、验收、交付生产使用;武汉机械贸易有限公司电话:传真:二○○六年十一月一日。

C534J双柱立车工作台控制系统的改造

C534J双柱立车工作台控制系统的改造作者:张静赵敏杨光明来源:《科学与财富》2018年第33期摘要:本文通过对机床的简单概述,确立方案,选择合适的变频器和PLC可编程控制器,以实现C534J立车加工生产的自动控制的完美性。

关键词:变频器;恒压恒频CVCF;PLCC534J是万能性立式车床,由下列主要部件组成:变速箱、龙门、横梁、工作台与底座、右进给箱、左进给箱、右刀架、左刀架、液压变速与润滑。

该设备可以车内外圆柱、圆锥面和平面。

它的功率大,刚性好,精度高,适用于粗加工、精加工和进行高速切削。

由于C534J工作台主电动机是一个55kw的大电机,而原工作状态采用的是串电阻起动,这样势必就会造成起动冲击电流较大,它的换向电流也较大,工作台在工作前速度不平稳,容易造成对机械齿轮变速箱的冲击,对齿轮的损坏,由于此机床是1972年武汉重型机械厂生产年代久远,维修和保养频繁,造成停工时间较长,严重影响生产正常进行,经过评审,2006年工厂决定对双柱立车C534J进行技改。

一、主电动机的配置主电动机还是采用55kw电机,起动采用软启动,调速装置一改以往十字拨把开关联合并用,而采用施耐德电气中国有限公司生产的Altivar71异步电机变频器,以实现主电机在三个机械档位下的无极变速,它最大的优点是调速多,平稳性好,噪音低,减少起动电流对机械部件的冲击,电路控制采用(型号FX2n—80MR)PLC提供,减少了大规模地使用接触器、继电器,简化了电路设计。

二、主电路工作原理1.主轴电机采用的是JR82-4型,T2式,55kw,380V,108A,1440转/分的三相交流异步电动机,其接在变频器U(T1),V(T2),W(T3)下端,而变频器主电源由F8,NSD,100E/100A的空开提供,接在变频器R、S、T三相上,电动机的正转由PLC的输出后,提供出正转信号,电动机的反转是由PLC的输出Y1提供出反转信号,电动机的停止的是由PLC 的输出Y2提供出停止信号,对电动机的电流监控是由W1/5k(滑动电阻)和AI1-、AI1+、+10V的电路组成,主要起到调节电动机电流作用。

基于PLC的C5225双立柱立式车床的电气控制系统设计

滤波电路用以消除输入触头的抖动,光电耦合电路可防止现场的强电干扰进入PLC。由于输入电信号与PLC内部电路之间采用光信号耦合,所以两者在电气上完全隔离,使输入接口具有抗干扰能力。现场的输入信号通过光电耦合后转换为5V的TTL送入输入数据寄存器,再经数据总线传送给CPU。

(2)输出接口

输出接口电路向被控对象的各种执行元件输出控制信号。常用执行元件有接触器、电磁阀、调节阀(模拟量)、调速装置(模拟量)、指示灯、数字显示装置和报警装置等。

RAM是一种高密度、低功耗的半导体存储器,可用锂电池作为备用电源,一旦断电就可通过锂电池供电,保持RAM中的内容。

2.2.3接口

输入输出接口是PLC与工业现场控制或检测元件和执行元件连接的接口电路。PLC的输入接口有直流输入、交流输入、交直流输入等类型;输出接口有晶体管输出、晶闸管输出和继电器输出等类型。晶体管和晶闸管输出为无触点输出型电路,晶体管输出型用于高频小功率负载、晶闸管输出型用于高频大功率负载;继电器输出为有触点输出型电路,用于低频负载。

(3)其它接口

若主机单元的I/O数量不够用,可通过I/O扩展接口电缆与I/O扩展单元(不带CPU)相接进行扩充。PLC还常配置连接各种外围设备的接口,可通过电缆实现串行通信、EPROM写入等功能。

四工位组合机床的plc控制系统设计 正文

正文第一章绪论一、组合机床概述组合机床是针对特定工件,进行特定加工而设计的一种高效率自动化专用加工设备,这类设备大多能多刀同时工作,并且具有自动循环的功能。

组合机床是随着机械工业的不断发展,由通用机床、专用机床发展起来的。

通用机床一般用一把刀具进行加工,自动化程度低、辅助时间长、生产效率低,但通用机床能够重新调整,以适应加工对象的变化。

专用机床可以实现的多刀切削,自动化程度较高,结构较简单,生产效率也较高。

但是,专用机床的设计,制造周期长,造价高,工作可靠性也较差。

专用机床是针对某工件的一定工序设计的,当产品进行改进,工件的结构,尺寸稍有变化时,它就不能继续使用。

在综合了通用机床、专用机床优点的基础上产生了组合机床。

组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或采用液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动加工设备。

常见的组合机床,标准通用部件有动力滑台各种加工动力头以及回转工作台等,可用电动机驱动,也可用液压驱动。

各标准通用动力部件组合构成一台组合机床时,该机床的控制电路可由各动力部件的控制电路通过一定的连接电路组合构成。

多动力部件构成的组合机床,其控制通常有三方面的工作要求:第一方面是动力部件的点动和复位控制。

第二方面是动力部件的半自动循环控制。

第三方面是整批全自动工作循环控制。

组合机床具有生产率高、加工精度稳定的优点。

因而,在汽车、柴油机、电机、机床等一些具有一定生产批量的企业中得到了广泛应用。

目前,组合机床的研制正向高效、高精度、高自动化和柔和性化方向发展。

本文所用组合机床为四工位组合机床,该机床由四个滑台,各载一个加工动力头,组成四个加工工位,除了四个加工工位外,还有夹具,上下料机械手和进料器,四个辅助装置以及冷却和液压系统共14个部分。

机床的四个加工动力头同时对一个零件的四个端面以及中心孔进行加工,一次加工完成一个零件,由上料机械手自动上料,下料机械手自动取走加工完成的零件,零件每小时可加工80件。

C534J1型双柱立式车床PLC系统控制设计 正文解读

2013.06.22

太原工业学院毕业答辩

横粱升降控制电路电气控制线路原理图

2013.06.22

太原工业学院毕业答辩

横粱升降控制电路电气控制线路原理图分析

在横粱上升时,接上升按钮SB52.KA4吸合(因SQ2未被压下),KM61得电, 夹紧电机M6正转,夹紧装置放松。放松到一定程度,压下SQ2,KM61失电, KM51得电,升降电机M5正转,横粱上升。松开按钮SB52.KA4失电.KM51 失电.M5停转,横粱上升停止。由于KA4释放,使KM62噬台,夹紧电机M6 反转,将横梁夹紧。横粱夹紧到一定程度时,夹紧电机M6负载增加,使夹紧 电流上升到一定值,电流继电器KA动作,KM62失电.横粱夹紧停止。 横梁下降时,接下降按钮SB53,横粱放松和下降过程与上升时相同,但 KM52得电的同时,断电延时继电器KT3也得电,为KM51接通横粱回升作准 备。当横粱下降到位,松开按钮SB53.KA4,KM52、KT3失电。因KT3断电 延时,使KM51得电,升降电机M5正转.横梁回升,KT3动台触点延时打开, KM5断电,M5失电横梁回升停止,同时KM62得电,夹紧电机M6反转,将横 粱夹紧,横粱夹紧到一定程度时,夹紧电机M6负载增加,使夹紧电流上升到 一定值,电流继电器KA动作,KM62失电,横粱夹紧停止。 为防止夹紧电机M6起动时电流过大而使KA误动作,在电路中设置了行程开关 SQ1,该行程开关只有当横粱被夹紧时才被压住,这样,即使M6起动时KA动 作,也不会使KM62失电。同时,SQ1还有另外一个作用,就是与工作台连锁。 横粱放松时,SQ1未被压住,工作台不能起动。由干横粱升降,夹紧都是短时 工作,电动机工作在点动状态,SQl5、SQ16为上、下限位开关。

2013.06.22 太原工业学院毕业答辩

G534J1立式车床的电气改造

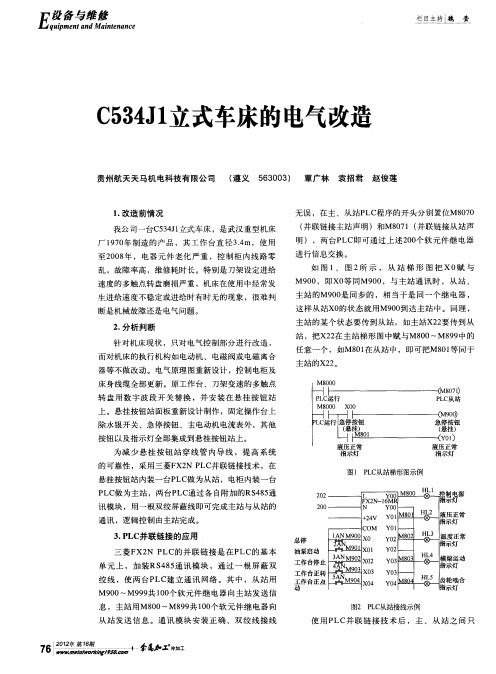

无误 ,在主、从站P C L 程序的开头分别置位M8 7 00 ( 并联链接主站声 明) ̄M8 7 并联链接从站声 N 0 1(

明 ) ,两 台P Cf 可通 过 上 述 2 0 软 元 件 继 电器 L i I J 0个 进 行信 息 交换 。 如 图 1 图 2 示 , 从 站 梯 形 图 把 X0 与 、 所 赋 M 9 0  ̄X 等 同M9 0 0 ,l O l l 0 ,与 主 站 通 讯 时 ,从 站 、 主 站 的 M9 0 同 步 的 ,相 当 于 是 同 一 个 继 电器 , 0是 这 样 从 站XO 状 态 就 用M9 0 I 主站 中 。 同理 , 的 0  ̄达 |

至2 0 年 ,电器元件老化 严重 ,控制柜 内线路零 08 乱 ,故障率高,维修耗时长。特别是刀架设定进给 速度的多触点转盘磨损严重 ,机床在使用中经常发

生进 给 速 度 不稳 定 或进 给 时有 时 无 的现 象 ,很 难 判 断是 机 械 故障 还 是 电气 问题 。

2 分析判断 .

_ < 0) _ M12

4 数 字波段开关 的应用 .

选用格雷码输 出的数字波段开关 ,其相邻挡位 之 间输出码 只有一位数变化 ,出错概率较低,安全

性 好 ,其输 出代 码 如 图3 所示 。NDS 3数 字波 段 开 0J

按钮以及指示灯全部集成到悬挂按钮站上。

I I

。

) l I

液压正常 指示灯

—

—

—

—

() 悬 挂

为减少 悬挂按钮 站穿线 管 内导 线 ,提 高系统

的可靠性 ,采用三菱F N P C X2 L 并联链接技术 ,在

悬 挂 按钮 站 内装一 台P C 为从 站 ,电柜 内装 一 台 L 做 P C 为 主站 ,两 台P C 过 各 自附 加 的RS 8 通 L 做 L 通 45 讯 模 块 ,用 一 根双 绞 屏 蔽线 即 可 完成 主 站 与从 站 的 通讯 ,逻辑 控 制 由主 站 完成 。

PLC对立式车床电气控制系统改造总体方案

PLC对立式车床电气控制系统改造总体方案2.1项目背景一台使用多年的39型立式车床,该车床的机械性能完好,但其继电器—接触器式控制系统中的元器件经常损坏,加上控制线路复杂,寻找故障十分麻烦,给维护工作带来极大困难。

为此我们决定采用PLC对该车床源电气系统进行改造。

我国80年代以前生产的机床是传统意义的机床,这些机床的电气控制基本上采用交流接触器和继电器控制,这些继电器、接触器件多,存在着电气元件多、功能弱、电气故障频繁、可靠性差、工作寿命短和维修保养不便的问题。

经过长期使用,电器元件易老化,触点容易烧毁,造成设备故障频发。

在维护过程中由于继电—接触器控制线路接点多,许多故障往往不能及时处理,给企业生产带来了许多不方便。

随着PLC技术的不断发展和完善,许多企业为了提高机床效率与精度,开始采用可编程控制器来代替传统继电器—接触器电气控制系统。

对普通机床电气控制系统进行技术改造,运用PLC技术提高机床的可靠性和精度,提高设备现代化技术水平,以适应市场经济带来的挑战。

这种改造方案无论是从经济上,还是从系统工作可靠性、维修性、工作寿命上来说,都是十分经济和划算的,性价比比较高,是非常可行的优选法案。

2.2控制系统改造总体方案2.2.1改造方案1.原有的机床维修操作方式不变。

机床原有的按钮、行程开关、控制变压器、交流接触器等继续使用,其控制作用保持不变,将原有的接触器—继电器硬件控制线路改为由PLC控制来实现。

2.由于线路中的电磁铁及电磁离合器较多,在选用PLC时,选用继电器输出型。

2.2.2可行性分析选用PLC控制机床实现原机床所有动作的逻辑控制,可以很好地解决目前机床存在的问题:控制线路复杂,故障点多,维修困难。

PLC目前已经大量应用与各种场合,是专门应用于工业控制领域取代继电器逻辑控制而设计制造的产品。

具有抗干扰能力强、可靠性高、编程简单、编程符合继电器控制的原有习惯等优点。

利用PLC控制代替原有的继电器—接触器硬件逻辑控制电路,去掉了硬件部分,有程序等软件代替,简化了控制线路,优化了电路,柔性提高了,升级和改造方便了,可以根据现场情况更方便地进行修改。

c5240技术参考

C5240x25/40型双柱立式车床技术参考资料齐齐哈尔二机床(集团)有限责任公司2008年1月一、机床概述该机床是一种性能优良、工艺范围广泛、生产效率高的先进设备。

近年来,我公司在借鉴国内外先进机床设计制造技术的基础上,采用最新的设计理念和方法,结合我公司深厚的文化底蕴,成功研制出集机、电、液一体化的立式车床系列产品。

该系列产品执行国家现行最新的精度标准及我厂刚度标准,采用国内外先进配套件,满足了强力切削、工作台超重载荷、动静态刚度高、动作安全可靠、使用寿命长、加工效率高的要求。

二、主要参数:1、最大加工工件直径 4000 mm2、最大加工工件高度 2500 mm3、最大加工工件重量 40t4、工作台直径 3600 mm5、工作台转速级数无级转速范围 0.63~63r/min6、工作台最大扭距 80 kN·m7、右刀架最大切削力 40 kN8、右刀架水平行程 -50~2265 mm垂直行程(滑枕) 1400 mm9、左刀架最大切削力 35 kN10、左刀架水平行程 -50~2265 mm垂直行程(滑枕) 1400 mm11、刀架搬度极限-15°~+30°12、刀架进给级数无级进给范围 1~500 mm/min13、刀架快速移动速度 4000 mm/min14、滑枕截面 240×240 mm15、刀杆截面 50×50 mm16、横梁升降行程 2250 mm17、横梁升降速度 310 mm/min18、横梁升降电机功率 11kW19、主电机功率(DC) 55kW20、机床重量(约) 75吨21、机床外形尺寸 9050×5500×7680mm三、主要用途该机床主要适用于硬质合金刀具或陶瓷刀具对黑色金属、有色金属及部分非金属材料的切削加工。

可实现大型回转零件的圆弧面、端面、内外圆柱面、内外圆锥面以及切槽、切断等工序的加工。

四、主要组成部分及结构特点机床主要由工作台、变速箱、龙门架、横梁、垂直刀架、液压系统等组成。

plc机床控制课程设计

plc机床控制课程设计一、课程目标知识目标:1. 让学生理解PLC(可编程逻辑控制器)的基本原理和在机床控制中的应用。

2. 掌握PLC编程的基本指令和逻辑设计方法,能够阅读并分析机床控制程序。

3. 了解机床控制系统的结构,掌握PLC与机床接口的硬件连接方法。

技能目标:1. 能够运用PLC进行简单的机床控制程序编写,实现基本的启停、运行等功能。

2. 学会使用PLC编程软件进行程序的输入、调试和故障排查。

3. 培养学生团队协作能力,通过小组合作完成机床控制系统的设计、安装和调试。

情感态度价值观目标:1. 培养学生对自动化技术的兴趣,激发其探究精神和创新意识。

2. 增强学生的工程意识,使其认识到PLC技术在工业生产中的重要性。

3. 培养学生严谨、细致的工作态度,提高其安全意识和责任感。

分析课程性质、学生特点和教学要求,本课程目标旨在使学生在掌握PLC机床控制基本知识的基础上,提高实际操作能力,培养其解决实际工程问题的能力。

通过课程学习,将目标分解为具体的学习成果,以便后续的教学设计和评估。

二、教学内容本章节教学内容主要包括以下三个方面:1. PLC基本原理与机床控制概述- 介绍PLC的基本组成、工作原理和性能指标。

- 阐述PLC在机床控制中的应用及其优势。

2. PLC编程与机床控制程序设计-PLC编程指令学习:逻辑运算、定时器、计数器等。

- 机床控制程序设计方法:起停控制、顺序控制、条件判断等。

- 教材章节:第三章“PLC编程指令与程序设计”。

3. PLC在机床控制中的应用与实践- 机床控制系统的硬件连接与接口技术。

- PLC控制系统的安装、调试与故障排查。

- 教材章节:第四章“PLC在机床控制中的应用与实践”。

教学内容安排与进度:1. 第1周:PLC基本原理与机床控制概述。

2. 第2-3周:PLC编程指令学习与机床控制程序设计。

3. 第4-5周:PLC在机床控制中的应用与实践,包括硬件连接、程序编写、调试与故障排查。

基于PLC的组合机床控制系统设计

第2页

为了充分发挥设备效能,快速提升加工技术与精度,越来越多企业每年投入大量资金和技术对传统传统组合机床进行技

术改造,取得了良好效果。用PLC模块、操控监控设备等组成电气数字控制系统,以实现编程输入、人机交互、自动化加工

引言 控制方式,扩大加工能力,降低故障,提升效率,已成为企业进行技术改造有效路径。 依据我国当前情况,传统控制方式采取物理电子器件和大量而又复杂硬接线,使得系统工作效率低,可靠性差,故障诊疗和排 除困难,严重影响了工厂生产效率。伴随科学技术发展,可编程控制器出现,采取可编程控制系统,不论在性能上或者效率上

PLC基于组合机床控制系统设计

姓 名: 指导老师:

PLC基于组合机床控制系统设计

姓 名: 指导老师:

PLC基于组合机床控制系统设计

姓 名: 指导老师:

第1页

本文研究对象是三面铣组合机床,经过对主要结构和运动形式探究以及对机床工作过程和控制要求分析,给出了机床动作循 环图、液压元件动作表;并采取PLC控制系统设计方法, 进行了软硬件设计,列出了PLCI/O地址分配表,绘制了PLCI/O分配图和单

组合机床与万能机床和专用机床相比,有以下几个特点: 1、组合机床结构稳定、工作可靠,使用和维修方便。 2、组合机床设计和制造周期短,投资少,经济效果好。 3、组合机床生产效率高,产品质量稳定,劳动强度低。 4、组合机床其通用部件和标准零件能够重复利用,无须另行设计和制造。 5、组合机床因为采取专用夹具、刀具和导向装置等,对操作工人水平要求不高, 加工质量靠工艺装备确保。 6、组合机床易于联成组合机床自动线,以适应大规模生产需要。

设备,其作用对象是Z512W型台式钻床主轴箱Ф80、Ф90孔端面及定位面。

C534J1型双柱立式车床PLC系统控制设计正文

C534J1型双柱立式车床PLC系统控制摘要:本文介绍了用可编程序控制器来对双柱立式车床控制系统进行现代化改造,简要叙述了双柱立式车床的工作原理及用PLC进行改造设计的方法和设计步骤,并给出PLC编程程序梯形图。

PLC控制的特点使原机床控制大大的简单化,并且维修方便,易于检查。

节省大量的继电器元件,使机床的工作效率更高。

关键词:PLC,双柱立式车床,控制Control of C534J1 type double column vertical lathe PLCsystemAbstract: This paper introduces a programmable controller is used to double column vertical lathe control system modernization, briefly describes the working principle of double column vertical lathe and method of the design and the design procedure of PLC, and gives the PLC programming ladder diagram. PLC control features of the original machine control greatly simplified, and the repair is convenient, easy to check. Save a lot of relay element, make the machine work efficiency is higher. Keywords: PLC, double column vertical lathe, control目录1 绪论.............................................................11.1本文的选题意义..............................................11.2 C534J1型双柱立式车床的简介.................................12 C534J1型双柱立式车床的控制系统分析 (2)2.1C534J1型立式车床基本情况...................................2 2.2 C534J1型双柱立式车床的电气原理图及电路分析.................22.2.1 工作台主拖动电气控制电路分析...........................22.2.2 横粱升降控制电路分析.................................52.2.3 刀架移动控制电路分析.................................73 C534J1型双柱立式车床PLC控制系统设计............................113.1 PLC的基本组成及分类........................................113.2 PLC的基本工作原理..........................................113.3 PLC与继电器控制系统、微机区别...............................113.4 PLC控制系统设计的要点......................................123.5 PLC控制的I\O设备的分配....................................133.6 PLC外部接线图..............................................163.7 PLC梯形图设计.............................................183.8 C534J1型双柱立式车床西门子S7-200型PLC调试........234 电器元件的选型..................................................28 4.1交流电动机的选择............................................284.2控制变压器的选择............................................28 4.3断路器QF的选择.............................................28 4.4接触器KM的选择.............................................28 4.5时间继电器KT的选择.........................................29 4.6中间继电器K的选择..........................................30 4.7 熔断器FU的选择.............................................304.8 电动机电缆的选择............................................315 总结............................................................32参考文献..........................................................33致谢...............................................................341 绪论1.1本文的选题意义利用PLC 的高可靠性、高抗干扰,寿命长、维修量少、查找外部线路简单的特点改造传统继电器控制系统是很好的方法。

C5225立式车床的PLC控制毕业设计论文

C5225型立式车床的PLC控制摘要由于PLC电气控制系统与继电器—接触器电气控制系统相比,具有结构简单,编程方便,调试周期短,可靠性高,抗干扰能力强,故障率低,对工作环境要求低等一系列优点。

因此,本文将PLC控制技术应用到C5225立式机床中,从而提高大大提高C5225型立式车床的工作性能。

论文分析了C5225型立式车床的控制原理,制定了可编程控制器C5225型立式车床电气控制系统的设计方案,完成了电气控制系统硬件和软件的设计,其中包括PLC机型的选择、I/O端口的分配、I/O硬件接线图的绘制、PLC梯形图程序的设计。

对PLC控制C5225型立式车床的工作过程作了详细阐述,论述了采用PLC取代传统继电器—接触器电气控制系统从而提高机床工作性能的方法,给出了相应的控制原理图。

系统的设计直接影响着工业控制系统的安全可靠运行。

一个完善的系统除了能正常运行,满足工业控制的要求,还必须能在系统出现故障时及时进行故障诊断和故障处理。

故障自诊断功能是工业控制系统的智能化的一个重要标志,对于工业控制具有较高的意义和实用价值。

本文介绍C5225型立式车床的系统设计,C5225型立式车床机床适用于电机、水轮机、航空、军工、矿山、冶金等机械行业,可对回转零件进行内、外圆柱面、端面、公英制螺纹、切槽、圆锥面的粗、精加工。

以及编程注意的问题,同时介绍了可编程控制器的工作原理,选型设计,设计了一种基于西门子S7-200型PLC编程,根据设计要求对PLC的输入输出I/O进行了分配,并且编写系统运行的梯形图。

本设计的选题就是C5225型立式车床的PLC程序控制。

关键词:PLC 系统设计C5225型立式车床西门子编程C5225 type vertical lathe PLC controlABSTRACTPick to Because of PLC control system and relays - contactor electric control system, it is characterized by simple structure, convenient, commissioning period is short programming, high reliability, strong anti-jamming capability, low fault rate andlow environmental requirements of work a series of advantages. Therefore,The paper analyses the C5225 type vertical lathe control principle, the type of choice, I/O port distribution, I/O hardware draw, PLC hookup ladder diagram program design. PLC control of C5225 type vertical lathe work process were discussed in detail, discusses the PLC to replace traditional relays - contactor electrical control system so as to improve the performance of the machine tool, given the corresponding method of control principle diagram.The design of the system directly affect the industrial control system of safe and reliable operation. A perfect system besides can run normally, meet industrial control requirements, Fault diagnosis function of the industrial control system is an important sign of intelligence for industrial control has higher meaning and practical value.This paper introduces the system C5225 type vertical lathe, C5225 type vertical lathe design machine is suitable for motor, turbine, aerospace, military industry, mining, metallurgical machinery industry, may to the rotary parts inside and outside YuanZhuMian and face, selection, design a kind of based on Siemens s7-300 PLC programming, according to 200 type design requirements of PLC input/output I/O, and compile the distribution of the system operation ladder diagram. This design theme is C5225 type vertical lathe PLC program control.KEY WORDS: PLC C5225 type vertical lathe Siemens programming毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

C 5225双柱立式车床电控系统PLC改造

C 5225双柱立式车床电控系统PLC改造

刘科芳

【期刊名称】《机床电器》

【年(卷),期】2005(032)004

【摘要】采用PLC改造双柱立式车床,简要介绍了系统的控制原理、程序设计及实际改造中遇到的问题.

【总页数】2页(P40-41)

【作者】刘科芳

【作者单位】重汽集团专用汽车公司,266031

【正文语种】中文

【中图分类】TP391.8

【相关文献】

1.C5225型立式车床电气PLC改造 [J], 赵鹏

2.用PLC改造罗马尼亚Sc1600双柱立式车床 [J], 皇甫鸿宾

3.C5220双柱立式车床电控部分PLC改造方案 [J], 缑西梅;黎孜模

4.用小型PLC改造蒸汽发生器电控系统 [J], 康英武;

5.用PLC改造2m立式车床电气系统 [J], 李明白

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C534J1型双柱立式车床PLC系统控制摘要:本文介绍了用可编程序控制器来对双柱立式车床控制系统进行现代化改造,简要叙述了双柱立式车床的工作原理及用PLC进行改造设计的方法和设计步骤,并给出PLC编程程序梯形图。

PLC控制的特点使原机床控制大大的简单化,并且维修方便,易于检查。

节省大量的继电器元件,使机床的工作效率更高。

关键词:PLC,双柱立式车床,控制Control of C534J1 type double column vertical lathe PLCsystemAbstract: This paper introduces a programmable controller is used to double column vertical lathe control system modernization, briefly describes the working principle of double column vertical lathe and method of the design and the design procedure of PLC, and gives the PLC programming ladder diagram. PLC control features of the original machine control greatly simplified, and the repair is convenient, easy to check. Save a lot of relay element, make the machine work efficiency is higher. Keywords: PLC, double column vertical lathe, control目录1 绪论.............................................................11.1本文的选题意义..............................................11.2 C534J1型双柱立式车床的简介.................................12 C534J1型双柱立式车床的控制系统分析 (2)2.1C534J1型立式车床基本情况...................................2 2.2 C534J1型双柱立式车床的电气原理图及电路分析.................22.2.1 工作台主拖动电气控制电路分析...........................22.2.2 横粱升降控制电路分析.................................52.2.3 刀架移动控制电路分析.................................73 C534J1型双柱立式车床PLC控制系统设计............................113.1 PLC的基本组成及分类........................................113.2 PLC的基本工作原理..........................................113.3 PLC与继电器控制系统、微机区别...............................113.4 PLC控制系统设计的要点......................................123.5 PLC控制的I\O设备的分配....................................133.6 PLC外部接线图..............................................163.7 PLC梯形图设计.............................................183.8 C534J1型双柱立式车床西门子S7-200型PLC调试........234 电器元件的选型..................................................28 4.1交流电动机的选择............................................284.2控制变压器的选择............................................28 4.3断路器QF的选择.............................................28 4.4接触器KM的选择.............................................28 4.5时间继电器KT的选择.........................................29 4.6中间继电器K的选择..........................................30 4.7 熔断器FU的选择.............................................304.8 电动机电缆的选择............................................315 总结............................................................32参考文献..........................................................33致谢...............................................................341 绪论1.1本文的选题意义利用PLC 的高可靠性、高抗干扰,寿命长、维修量少、查找外部线路简单的特点改造传统继电器控制系统是很好的方法。

用PLC 对系统进行逻辑控制和变速位置的数据处理,既能较好地实现原工艺要求,简化线路,又提高了可靠性和机床的运行率。

PLC控制程序它是机床厂根据机床的具体控制要求设计、编制的机床控制软件,PLC 程序中包含了机床动作的执行过程,以及执行动作所需的条件,它表明了指令信号、检测元件与执行元件之间的全部逻辑关系。

借助 PLC 程序,维修人员可以迅速找到故障原因,它是数控机床维修过程中使用最多、最重要的资料在某些系统(如FANUC系统、SXEMENS802D等)中,利用数控系统的显示器可以直接对PLC程序进行动态检测和观察,它为维修提供了极大的便利,因此,在维修中定要熟练掌握这方面的操作和使用技能。

1.2 C534J1型双柱立式车床的简介C534J1 型立式车床是一种双柱立式车床,具有两个刀架,一般应用于冶金行业车制各种大型工件。

可用于内外圆柱面、圆锥面、端面、内孔、切槽、切断等加工。

C534J1 型立式车床是一种自动化程度要求较高的机电设备,它通常采用继电器逻辑控制方式,传统的继电器控制系统中使用了大量的中间继电器、时间继电器,由于控制触点多,电控系统故障率高,检修周期长。

立式机床使用年月久后,电气控制系统线路老化,继电器故障频繁,检修困难【1】。

2 C534J1型立式车床控制系统2.1 C534J1型立式车床基本情况C534JX型双柱立式车床的主要运动部件有圆形工作台、横粱和刀架。

如图2.1所示。

工作台下面有圆形导轨,工作台围绕垂直轴心旋转。

立柱上装有横粱,横梁可以沿立柱上下移动,并在机床加工时被夹紧在立桂上。

横粱上装置刀架,刀架能够沿横粱左右快速移动或进图2.1 C534J1型双柱立式车床示意图给移动。

刀架上装有滑枕,滑枕沿刀架可以快速移动或进给移动。

2.2 C534J1型双柱立式车床的电气原理图及电路分析2.2.1工作台主拖动电气控制电路工作台主拖动电气控制电路原理图如图2.2所示.工作台起动时为避免过大的机械冲击,用液压装置将工作台稍微抬起,以减少导轨摩擦,便于起动。

工作台电动机为绕线式感应电动机,采用转子两级电阻起动,停车时反接制动。

工作台主拖动电气控制电路与其他的控制电路之间具有连锁关系。

在下列情况下,工作台主电动机不能起动:①轴变速鞘内齿轮没有完全啮合;②润滑系统工作不正常,特别是当工柞台导轨油量不足时;③工作台导轨温度超过60℃;④横粱在升降或未夹紧时【2】。

工作台起动的条件:先起动油泵电动机一供给润滑油一油量足够时一水银开关SL 触点闭台.KA5线圈得电吸合一使控制电路电源接通。

图2.2 立式车床工作台主拖动电气控制电路原理图(一)图2.2 立式车床工作台主拖动电气控制电路原理图(二)(1)工作台起动和制动。

①起动。

接通控制电路电源后,指示灯H2亮,说明润滑正常。

在横粱夹紧时.压下 SQ1。

在齿轮啮台正常时,限位开关SQ3、SQ4复位,同时指示灯H1亮,以示齿轮啮合良好。

当工作台导轨油温过高达50℃时。

水银接触温度计ST1将KA11接通,报警灯H3亮,表示导轨温度过高;当温度达到60℃时,水银接触温度计ST2将KA12接通,使工作台自动停止工作【3】。

按下起动按钮SB6.接触器KMl1、中间继电器KA13线圈得电吸合自锁,工作台电动机M1起动,同时使KTX,KT2得电,KTl延时3-4s后动作,使KMX线圈得电吸合KT2延时7-8S后动作,使KMZ线圈得电吸台,实现逐级切除Ml电机转子串电阻.完成平稳起动。

在油泵电动机M7起动时,电磁铁YA9得电推动油压阀,油压使得工作台略有抬起。

当工作台起动结束,KM2吸合后,使YA9失电,工作台下降到正常位置。

反转时,按下SB11后动作过辊与正转时类似。

②制动。

主拖动电动机采用反接制动.当M1电机转速高于135~150r/mXn时,速度继电器SR的触点SR -l闭台,使KA3吸合,为反接制动做好准备。

按下停止按钮SB16时,切断KM11、KA13线圈电源,电机M1失电;同时KM1、KM2失电,又使转子电路外接电阻接入电路。

在按下SB16时,也使KT4得电。

当放开SBl6时,KT4失电,其动断触点延时闭台,使KMl2得电,电机M1反接制动,当电机转速降到40r/mXn 以下时.SR-1触点复位断开,使KA3失电,从而切断KMl2电源,电机Ml自由停车。

③为了在安装工件或对刀时能够转动工作台,电路中设置有点动控制。

点动控制由按钮SBlO、SBl5完成,点动时仍有反接制动停车。

(2)工作台转速调节。

工作台转速调节由主变建箱和辅助变建箱配合调节,共有18种转速。