盲埋孔介绍

盲埋孔技术

b.L1L5- 盲孔电镀: b.L1-2 & L5-6盲孔电镀: 根据lot卡及MI要求,选择电镀盲孔方法( lot卡及MI要求 根据lot卡及MI要求,选择电镀盲孔方法(lot 卡及MI会指明),根据板厚及盲孔孔径一般有 卡及MI会指明),根据板厚及盲孔孔径一般有 MI会指明),根据板厚及盲孔孔径 三种方法可选择: 三种方法可选择: - L1-2 & L5-6全铜面与盲孔一起板电. L1L5- 全铜面与盲孔一起板电. L1,L6面贴膜 整面干膜曝光(不用菲林), 面贴膜, - L1,L6面贴膜,整面干膜曝光(不用菲林), L2,L5大铜面与盲孔一起板电 大铜面与盲孔一起板电. L2,L5大铜面与盲孔一起板电. L1,L6贴干膜 用盲孔开窗点菲林曝光, 贴干膜, - L1,L6贴干膜,用盲孔开窗点菲林曝光,冲 影后,L2,L5大铜面与盲孔一起板电 大铜面与盲孔一起板电. 影后,L2,L5大铜面与盲孔一起板电.

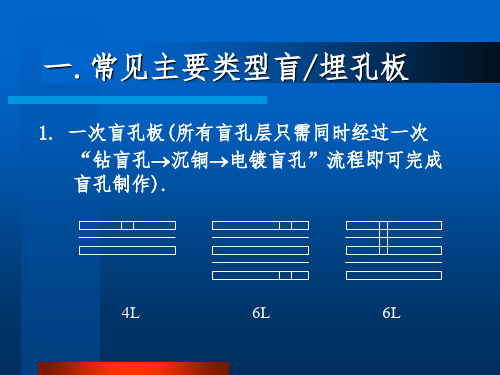

一.常见主要类型盲/埋孔板 常见主要类型盲/

1. 一次盲孔板(所有盲孔层只需同时经过一次 一次盲孔板( 钻盲孔→沉铜→电镀盲孔” “钻盲孔→沉铜→电镀盲孔”流程即可完成 盲孔制作). 盲孔制作).

4L

6L

6L

二次盲孔板(需经过两次“钻盲孔→沉铜→ 2. 二次盲孔板(需经过两次“钻盲孔→沉铜→ 电镀盲孔”流程才可以完成盲孔制作). 电镀盲孔”流程才可以完成盲孔制作).

(3).流程解析: (3).流程解析: 流程解析 a.钻L1-2&L7- 盲孔: a.钻L1-2&L7-8盲孔: L1-2&L7- 盲孔钻带须加补偿. - L1-2&L7-8盲孔钻带须加补偿. 板边须有层数标志. - 板边须有层数标志. b.L1-2&L7-8盲孔电镀: b.L1-2&L7- 盲孔电镀: 与正常图电要求可能不一样,须依lot lot卡 - 与正常图电要求可能不一样,须依lot卡 MI要求做 要求做. 及MI要求做.

pcb常用的专业术语

pcb常用的专业术语PCB常用的专业术语PCB,即印刷电路板,是电子产品中不可或缺的一部分。

在PCB制造过程中,有许多专业术语需要了解。

本文将从材料、工艺、设计等方面介绍PCB常用的专业术语。

一、材料1.基板(Substrate)基板是指印刷电路板上的主体部分,通常由玻璃纤维和树脂复合材料构成。

基板的质量直接影响着整个PCB的性能。

2.铜箔(Copper Foil)铜箔是印刷电路板上最重要的导电层材料,其厚度通常为18um至105um之间。

铜箔的质量和厚度对于PCB的导电性能和可靠性有着重要影响。

3.覆铜板(Copper Clad Board)覆铜板是指在基板表面涂覆一层铜箔而成,通常有单面、双面和多层三种形式。

不同类型的覆铜板适用于不同种类的电路设计需求。

4.阻焊(Solder Mask)阻焊是一种涂在印刷电路板上以保护未焊接区域免受污染和短路的材料。

阻焊通常为绿色、红色或蓝色,具有良好的耐高温性和化学稳定性。

5.沉金(ENIG)沉金是一种表面处理技术,可以在印刷电路板上形成一层金属保护层,提高PCB的可靠性和耐腐蚀性。

沉金通常用于高端PCB产品中。

二、工艺1.蚀刻(Etching)蚀刻是印刷电路板制造中最重要的工艺之一,其目的是去除不需要的铜箔以形成电路图案。

蚀刻过程需要使用化学溶液和光敏树脂等材料。

2.钻孔(Drilling)钻孔是指在印刷电路板上钻洞以安装元器件或连接不同层之间的导线。

钻孔需要使用高速钻头和自动化设备完成。

3.压合(Lamination)压合是指将多个覆铜板通过热压技术粘合在一起形成多层PCB结构。

压合过程需要控制温度、压力和时间等参数,确保PCB质量符合要求。

4.喷锡(Soldering)喷锡是一种表面处理技术,可以在印刷电路板上形成一层锡保护层,提高PCB的可靠性和耐腐蚀性。

喷锡通常用于中端PCB产品中。

5.贴片(SMT)贴片是指将元器件直接安装在印刷电路板上的一种技术。

通孔埋孔盲孔

简介:导通孔(VIA):一种用于内层连接的金属化孔,其中并不用于插入元件引线或其它增强材料。

盲孔(BIIND VIA):从印制板内仅延展到一个表层的导通孔。

(从字面意思理解,看不穿看不透的孔,比如一个6层板,钻孔只从1层到4层,这样的就叫盲孔)埋孔(BURIED VIA):未延伸到印制板表面的一种导通孔。

(埋孔两头都不通的孔,比如一个6层板,钻孔只从3层到4层通,这样的就埋孔)过孔(THROUGH VIA):从印制板的一个表层延展到另一个表层的导通孔。

元件孔(COMPONENT HOLE):用于元件固定于印制板及导电图形电气连接的孔。

摘要:在高速PCB 设计中,过孔设计是一个重要因素,它由孔、孔周围的焊盘区和POWER 层隔离区组成,通常分为盲孔、埋孔和通孔三类。

在PCB 设计过程中通过对过孔的寄生电容和寄生电感分析,总结出高速PCB 过孔设计中的一些注意事项。

关键词:过孔;寄生电容;寄生电感;非穿导孔技术目前高速PCB 的设计在通信、计算机、图形图像处理等领域应用广泛,所有高科技附加值的电子产品设计都在追求低功耗、低电磁辐射、高可靠性、小型化、轻型化等特点,为了达到以上目标,在高速PCB 设计中,过孔设计是一个重要因素。

1、过孔过孔是多层PCB 设计中的一个重要因素,一个过孔主要由三部分组成,一是孔;二是孔周围的焊盘区;三是POWER 层隔离区。

过孔的工艺过程是在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用以连通中间各层需要连通的铜箔,而过孔的上下两面做成普通的焊盘形状,可直接与上下两面的线路相通,也可不连。

过孔可以起到电气连接,固定或定位器件的作用。

过孔示意图如图1 所示。

过孔一般又分为三类:盲孔、埋孔和通孔。

盲孔,指位于印刷线路板的顶层和底层表面,具有一定深度,用于表层线路和下面的内层线路的连接,孔的深度与孔径通常不超过一定的比率。

埋孔,指位于印刷线路板内层的连接孔,它不会延伸到线路板的表面。

盲埋孔技术

埋盲孔技术

工艺能力 层次:18层max 最小孔径:0.10mm(激光钻孔) 0.15mm(机械钻孔) 厚径比:<12:1(机械钻孔),>0.75:1(激光钻孔)

埋盲孔技术

•埋盲孔设计建议

制作难度与成本,HDI激光埋盲孔板均高与多次层压埋盲孔 板.尽量避免设计交叠埋盲孔.

多次层压盲孔板

HDI激光孔板

埋盲孔技术

•埋盲孔板设计建议

1、金属化孔与线的连接 金属化孔通过焊盘与线连接: 设计焊环宽度=最小完成焊环宽度+孔位公差+蚀刻公差 焊盘直径=钻刀直径+2 x 最小完成焊环宽度+孔位公差+蚀刻公差 最小完成焊环宽度:0.025mm (IPC二级标准) 孔位公差:+/-0.075mm 蚀刻公差:+/-0.025mm 当间距允许时常以加泪滴盘的 方式保证焊盘与线的安全电气 连接。

埋盲孔技术

•埋盲孔板设计建议

空白区设计要点 –内层不要留大面积的基材区,否则板内应 力不均匀,易翘曲,压板时铜箔易起皱; –外层线路要尽量均匀,不要留大面积的基 材区(可用铺辅助无功能的方盘填充), 否则电镀不均,PTH孔径、线路铜厚会相差 较大。

大面积基材,NG

设置铜皮,OK

埋盲孔技术

•埋盲孔板设计建议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

埋盲孔技术

•埋盲孔板设计建议

1、层结构最好为中心对称以防止因涨缩不一致导致PCB板严重翘曲。 2、尽量使用一种芯板厚度。 3、内层尽量使用一种铜厚,芯板两面铜厚尽量一致。 4、芯板与半固化片尽量使用常用规格。 5、埋孔孔径,建议0.30mm-0.50mm,过大或过小都不利于树脂塞孔; 6、埋盲孔最小焊环0.15mm,激光盲孔,最小焊环0.10mm

pcb中关于孔的种类

pcb中关于孔的种类PCB(Printed Circuit Board,印刷电路板)是现代电子设备中常见的组件,它承载着电子元器件并实现电路连接。

在PCB制造过程中,孔是一个非常重要的元素,它用于实现电子元器件的安装、连接和固定。

本文将介绍PCB中关于孔的种类。

一、导电孔导电孔是PCB中最常见的孔之一。

它是通过在电路板上钻孔,并在孔内镀上一层金属来实现电路的导电连接。

导电孔通常用于连接不同层次的电路,例如连接电路板上的焊盘和通过孔连接内层电路板。

二、贴片孔贴片孔是指在电路板上钻孔,并在孔内镀上一层金属,用于安装贴片元器件的引脚。

贴片孔通常与焊盘配合使用,通过焊接将贴片元器件固定在电路板上。

三、过孔过孔是PCB中用于连接不同层次电路的孔。

它是通过在电路板上钻孔,并在孔内镀上一层金属来实现电路的导电连接。

过孔通常用于连接外层电路板和内层电路板,以便实现信号传输和电源供应。

四、盲孔盲孔是PCB中的一种特殊孔,它只在电路板的一侧出现,不穿透整个电路板。

盲孔通常用于连接外层电路板与内层电路板的导电连接,以实现信号传输和电源供应。

五、埋孔埋孔是一种特殊的孔,它在电路板上钻孔并镀上金属,但不打通孔。

埋孔通常用于连接内层电路板的导电连接。

六、压入孔压入孔是一种特殊孔,它通过在电路板上钻孔并在孔内插入金属柱来实现电路的连接。

压入孔通常用于连接PCB与其他组件,例如连接电路板与散热器,以实现散热效果。

七、盲埋孔盲埋孔是一种特殊的孔,它只在电路板的一侧出现,不穿透整个电路板,并且孔内的金属不打通孔。

盲埋孔通常用于连接外层电路板与内层电路板的导电连接,以实现信号传输和电源供应。

八、孔内填充孔内填充是指在PCB制造过程中,将孔内填充上一层绝缘材料来实现电路板的绝缘和固定。

孔内填充通常用于提高电路板的机械强度和稳定性。

九、倒角孔倒角孔是一种特殊的孔,它在孔口处有一个斜面,用于提高电路板的机械强度和稳定性。

倒角孔通常用于连接PCB与其他组件,例如连接电路板与机械结构。

《盲埋孔制作工艺》课件

盲埋孔的加工

材料准备

选择合适的材料,如混凝土、钢筋等。

施工工艺

采用钻孔、浇筑等工艺进行盲埋孔的加工。

安全注意事项

提醒施工人员注意安全措施,如佩戴安全帽、保护眼睛等。

质量检验与验收

介绍盲埋孔制作完成后进行的质量检验和验收标准,确保孔位准确、结构牢 固。

案例展示及总结

成功案例展示

展示盲埋孔制作成功应用的实 际案例。

制作流程步骤

1

准备工作

清理施工区域,检查工具和材料。

孔位测量与标注

2

使用仪器测量孔位和确定标注点。

3

盲埋孔的加工

采用钻孔等工艺制作盲埋孔。

质量检验与验收

4

对制作的盲埋孔进行质量检验和最终 的验收。

孔位测量与标注

详细介绍盲埋孔的孔位测量方法和标注的重要性,包括使用仪器、计算孔位 坐标、标记工艺等。

经验总结

总结盲埋孔制作工艺中的关键 点和经验教训。

发展前景

展望盲埋孔制作工艺在未来的 发展前景和应用领域。

《盲埋孔制作工艺》

本PPT课件介绍了盲埋孔制作的工艺、需求分析、制作流程步骤、孔位测量 与标注、盲埋孔的加工、质量检验与验收、以及案例展示及总结。

工艺介绍

深入探讨盲埋孔制作的相关技术和方法,包括选材、孔位规划、施工原理等。

制作需求分析

详细分析盲埋孔的制作需求,包括孔径尺寸、深度要求、孔位布置等。

PADS中盲埋孔的设计(18P)

什么是盲埋孔?

如图是一个8层板的剖面结构示意图: A:通孔(L1-L8) B:埋孔(L2-L7) C:盲孔(L7-L8) D:盲孔(L1-L3)

注:下面的例子均以8层板为例

什么是盲埋孔?

下图是在PADS Router (BlazeRouter)的 Navigator窗口中看到的盲埋孔的剖面结构图: Layer2-Layer7的埋孔 Layer1-Layer2的盲孔

比思电子有限公司

盲埋孔的走线

在您进行盲埋孔Hale Waihona Puke 布线之前,请注意以下的几个设置(续)

• 菜单Setup-Preferences- Routing的Layer Pair设置,在 走各种不同的层对间的盲埋孔 时有影响,后续详细说明。

盲埋孔的走线

当对Layer1的SMD走盲孔时,您将Layer Pair设置为Layer1- Layer2,这时如需要加V12类型的Via,因为这时可用的Via类型只有 V12和V18,而V27、V78类型是不可用的,因此有以下几种方法: • 按快捷键F4,加入V12类型Via • 键盘输入无模命令,“L2” • 点击鼠标右键,选择Add Via • 按住键盘Shift,同时点击鼠标左键

盲埋孔的走线

如果需要在SMD上打盲孔时,对于Layer1上的SMD,您必须将 Layer Pair设置为Layer1-Layer2,而对于Layer8上的SMD,您必须 将Layer Pair设置为Layer7-Layer8,按以下两种方式打盲孔: • 点击鼠标右键,选择Add Via • 按住键盘Shift,同时点击鼠标左键

比思电子有限公司

盲埋孔的走线

在您进行盲埋孔的布线之前,请注意以下的几个设置:

• 菜单Setup-Design Rules…-Default-Clearance中的Same Net 选项设置,如果您需要在SMD上打盲孔,请将其值设置为0。

有关盲孔埋孔制作工艺

有关盲孔埋孔制作工艺有关盲孔,埋孔板制作工艺一, 概述 :盲孔,埋孔板主要用于高密度,小微孔板制作 ,目的在于节省线路空间 , 从而达到减少PCB体积的目的,如手机板 ,二 , 分类:一).激光钻孔,1.用激光钻孔的原因 :a .客户资料要求用激光钻孔;b 因盲孔孔径很小<=6MIL ,需用激光才能钻孔.c , 特殊盲埋孔 ,如L1到L2有盲孔,L2到L3有埋孔,就必须用激光钻孔.2. 激光钻孔的原理:激光钻孔是利用板材吸收激光热量将板材气化或溶掉成孔,因此板材必需有吸光性 ,故一般RCC材料 ,因为RCC中无玻璃纤维布 ,不会反光 .3.RCC料简介:RCC材料即涂树脂铜箔:通过在电解铜箔粗糙面上涂覆一层具有独特性能树脂构成 . 目前我们公司关于RCC料有三个供应商: 生益公司 , 三井公司 ,LG公司材料: 树脂厚度 50 65 70 75 80 (um) 等铜箔厚度 12 18 (um)等RCC料有高TG及低TG料, 介电常数比正常的FR4小 ,例如广东生益公司的S6018介电常数为3.8 ,所以当有阻抗控制时要注意.其它具体参考材料可问PE及RD部门.4. 激光钻孔的工具制作要求:A).激光很难烧穿铜皮,故在激光钻孔前要在盲孔位蚀出跟完成孔径等大的Cu Clearance .B). 激光钻孔的定位标记加在L2/LN-1层,要在MI菲林修改页注明。

C).蚀盲孔点菲林必须用LDI制作,开料要用LDI板材尺寸。

5.生产流程特点:A). 当线路总层数为N , L2—Ln-1 层先按正常板流程制作完毕, B). 压完板,锣完外围后流程改为:--->钻LDI定位孔--->干膜--->蚀盲孔点--->激光钻孔--->钻通孔 --->沉铜----(正常工序)。

6.其他注意事项:A).由于RCC料都未通过UL认证,故此类板暂不加UL标记. B).关于MI上的排板结构, 为避免把此类含RCC料排板当假层板排板(因为菲林房制做菲林假层板和正常板有别) ,我们在画排板结构时,要注意RCC料与L2或Ln-1层分开,例如SR2711/01排板:C).IPC-6016是HDI板标准:激光盲孔孔壁铜厚:0.4mil(min).焊锡圈要求 :允许相切如果PAD尺寸比孔径大5mil以下,要建议加TEARDROPD).板边>=0.8”二).机械钻盲/埋孔:1.适用范围:钻嘴尺寸>=0.20mm时可考虑用机械钻孔;2.关于盲埋孔的电镀方法(参照RD通告TSFMRD-113): A).正常情况下,任何层线路铜面只可1次板电镀+1次图形电镀; B). 正常情况下,全压板流程完成后,板厚>=80MIL ,通孔需板电镀+图形电镀,因此, 盲孔电镀时外层板面不能板电镀.C).满足上述两条件后,盲孔的电镀按如下方法进行:I).外层线路线宽度大于6MIL ,且通孔板厚小于80MIL时,在盲孔电镀中外层板面可整板电镀II).外层线路线宽大于6MIL , 但通孔板厚大于80MIL时,在盲孔电镀中外层板面需贴膜保护板面;III).外层线路线宽小于6MIL , 且通孔板厚>=80MIL时,在盲孔电镀中外层板面需贴膜保护板面;3. 贴膜的方式:1) 盲孔纵横比<=0.8 (L/D)时,外层板面贴干膜整板曝光,内层盲孔板面整板电镀 , 2) 盲孔纵横比>0.8时(L/D) 时,外层板面贴干膜盲孔曝光, 需制作电镀曝点菲林或LDI曝光 ,内层盲孔板面整板电镀.4. 盲孔曝点的方法:1) 盲孔<=0.4MM (16MIL)时,用LDI曝盲孔,2) 盲孔>0.4MM (16MIL)时,用菲林曝盲孔,5. 埋孔贴膜方式 :1) 当埋孔面的线宽<=4MIL时,埋孔板面需贴膜曝点,2) 当埋孔面的线宽>4MIL时 , 埋孔板面直接板电镀 ,6. 注意事项 :1) 纵横比中 L/D : L=介质厚+铜厚 , D=盲孔/埋孔直径 .2) 盲孔/埋孔电镀菲林 : * 曝光点的直径D=D-6 (MIL) .*曝光点菲林加对位点 , 其坐标与外围参考孔一致 . 3) 需贴膜的盲孔在电镀时一般使用脉冲电流 (AC) .三.盲孔板需注意的一些特别要求 :1.树脂塞盲孔: 当埋孔尺寸较大时并且孔数较多, 压板时, 填满埋孔需要很多树脂, 为防止其影响压板厚度, 经R&D要求时, 可在压板前用树脂将埋孔预先塞住, 塞孔方式应可参照绿油塞孔.2. 外层有盲孔时 ,a. 因压板时外层会有胶流出 ,所以在压板后需要有一除胶工序;b. 因外层干膜前会清洁板面,有一磨板工序,化学沉铜很薄,仅 0.05MIL 到0.1MI 故很容易在磨板时磨掉, 所以我们会加一板电镀工序,加厚铜.其相关工序如 : 压板除胶钻孔沉铜板电镀干膜图形电镀 .3. 另外在做层数高的盲孔板时可能会到用PIN-LAM压板,但要注意只有 CORE 的厚度小于30MIL时, 我们的机器才能打PIN-LAM孔 , 例如 : PR4726010 ,我们用的就是普通压板 .4. 关于盲孔板板边 ,考虑有多次压板 ,及工艺孔较多 ,所以尽量把板边留到0.8”以上.5. 在写LOT卡时 ,关于副流程 ,即要写单个副流程的排板结构 ,还要在特别要求里写上主流程的排板结构 ,为的是方便下面工序.6. 在写LOT卡时 , 在有盲孔干膜是放在内层做或外层做,举例说明一下 :L 1L 2A如CORE的A厚度大于12MIL(不含铜厚) , 就放到外层做 , 如CORE的A厚度小于12MIL(不含铜厚) , 就放到内层做 ,。

工艺盲埋孔工艺流程

工艺盲埋孔工艺流程1. 引言工艺盲埋孔是一种常用的地下管线敷设技术,它在地下进行,使用盲埋孔钻进行钻孔作业,然后再将管线通过钻孔埋入地下。

本文将介绍工艺盲埋孔的具体工艺流程。

2. 材料准备在进行工艺盲埋孔前,需要准备以下材料和工具: - 盲埋孔钻机:用于进行钻孔作业。

- 钻头:根据具体情况选择合适的钻头。

- 管道材料:根据需要敷设的管道类型准备相应的管道材料。

常见的有PVC管、铸铁管等。

- 排水设备:用于处理钻孔过程中产生的泥浆和废水。

3. 工艺流程步骤1:勘测和设计在进行盲埋孔工艺之前,需要对敷设区域进行勘测和设计。

勘测的目的是确定敷设管道的线路和埋深,以及钻孔点的位置。

设计的目的是合理安排管道的布局,减少管道弯头,提高管道敷设质量。

步骤2:现场准备工作在开始钻孔作业之前,需要进行现场准备工作。

这包括清理钻孔点周围的地面,确保工作区域安全,设置工地标识,铺设防护网等。

同时,需要准备好所需的材料、工具和设备。

步骤3:钻孔作业1.将盲埋孔钻机移动到钻孔点,并进行稳定固定。

2.根据设计要求,选择合适的钻头,并安装在钻机上。

3.启动钻机,进行钻孔作业。

在钻孔过程中,需要根据地质情况和钻孔深度来调整钻机的工作参数,保证钻孔作业的顺利进行。

4.钻孔完成后,停止钻机的工作,并将钻孔机从钻孔孔口中移除。

步骤4:管道敷设1.在钻孔完成后,需要及时将管道材料送入钻孔孔口。

2.使用适当的工具,将管道逐段送入钻孔孔口,并向前推进,直到管道敷设结束。

3.在管道敷设的过程中,需要保持与钻孔孔口的对齐,并避免管道变形和损坏。

步骤5:测试和检查1.在管道敷设完成后,需要进行测试和检查,以确保管道的质量和安全性。

2.进行泄漏测试,检查管道连接是否牢固,排除漏水的可能性。

3.进行管道的通畅性测试,检查管道是否存在堵塞等问题。

4.对管道进行外观检查,检查管道表面是否存在破损或腐蚀。

4. 安全注意事项•在进行工艺盲埋孔工艺时,需要严格遵守相关的安全规定和操作规程。

盲埋孔讲解和总结

盲埋孔讲解和总结1:钻3-6层埋孔2:钻1-8层通孔3:钻1-2 7-8 盲孔1。

下面我再大概说下像这款板的大概流程,然后就说说在处理时要注意的地方!生产流程上,首先是做内层,压合3-6层!然后再在两面上各压上一层PP,也就是第2层和第7层!最后再压外面的第1层和第八层,压合第1层和第八层时用的板材不是一般的PP了, 叫RCC的板材。

当压合了第3-6层后就要钻埋孔,再沉铜, 将3-6层导通!然后再等压合完第1和8层后就开始钻通孔和用激光钻盲孔!将盲孔和通孔内沉上铜激光钻的这就是有特别的地方了! 激光钻孔对铜是不能钻过的!所以我们在处理外层菲林(1和8层)时要就有些特别!我们在板子钻通孔和盲孔前要先做个小的蚀点菲林!用盲孔的钻带资料做! 加大1MIL左右蚀掉要激光钻盲孔地方的铜!2.处理资料时要注意的几个地方,最重要的就是对内层的处理!因为做外层线路菲林和阻焊文字都是和一般的双面板差不多!做这几层就是和做一般的四层板内层一样,删独立PAD,保证内层隔离PAD的大小!做完这几层线路后就要做个塞埋孔的菲林!这里要注意的就是我们不是用绿油塞孔,而是用一种树脂油做菲林时就是直接将埋孔钻带加大一个MM就可以了!出一张正片的菲林! 晒网时晒成负片再印树脂油《是透明的一种带沾性的液体吧!》作用是:就是说在压合完了3-6层后再钻3-6层的埋孔,沉铜,塞孔,保证内层线路的绝缘性! 如果是板子成品要求不厚的话也可以不用塞的接着最重要和注意的就是对第2和第7层的处理了!他们虽然也算是两个内层,但是我们在做资料的时候千万不能删掉这两层的独立PAD!也是最容易出问题的地方! 然后就和做外层线路一样,过孔PAD和线路进行正常和补偿!为什么要留下来!当我们压合完了第2层和第7层后,总共就是有2-7层了,对不对?这2-7层中可能有的层客户设计时是要求2层和5层导通,或是第3层和第7层导通,那应该怎么办?。

pcbs孔的分类

pcbs孔的分类PCB(Printed Circuit Board)是电子产品中重要的基础组件之一,而PCB孔则是PCB上的一种重要结构。

根据不同的功能和用途,PCB孔可以分为多个不同的分类。

本文将针对PCB孔的分类进行详细介绍。

一、通孔(Through Hole)通孔是最常见的PCB孔类型之一,它是直接穿透整个PCB板的孔。

通孔有助于实现PCB板上不同层之间的电气连接。

通孔一般采用机械钻孔的方式进行加工,孔径通常为0.3mm到6mm不等。

通孔还可以根据钻孔的位置和方向分为垂直通孔和非垂直通孔两种。

二、贴片孔(SMT Hole)贴片孔是用于安装表面贴装元件(SMT)的孔。

与通孔不同,贴片孔只在PCB的一侧有孔,另一侧没有穿透孔。

贴片孔一般是通过机械钻孔或激光钻孔的方式进行加工。

贴片孔的孔径和形状需要根据贴片元件的引脚尺寸和形状来确定,以确保贴片元件能够正确安装在PCB上。

三、盲孔(Blind Hole)盲孔是一种只在PCB板的一侧出现的孔,而不会穿透整个PCB板。

盲孔主要用于连接PCB的内层电路和外层电路,以实现不同层之间的信号传输。

盲孔的加工一般需要使用特殊的钻孔设备,成本相对较高。

盲孔的孔径和深度需要根据PCB板的设计要求来确定。

四、埋孔(Buried Hole)埋孔是一种完全位于PCB内部的孔,不会在PCB板的表面和边缘露出。

埋孔主要用于连接PCB的内层电路,以实现更高密度的布局和更好的电气性能。

埋孔的加工需要使用多层PCB板,并在层与层之间形成孔道,然后通过化学镀铜等工艺将孔内镀铜,以实现电气连接。

五、盲埋孔(Blind Buried Hole)盲埋孔是一种同时具备盲孔和埋孔特点的孔。

它既位于PCB板的内部,又能够连接不同层之间的电路。

盲埋孔可以在PCB板的表面和内部形成不同的连接,以满足复杂电路布局和信号传输的需求。

盲埋孔的加工需要使用特殊的钻孔和镀铜工艺,成本较高。

六、钻孔(Via Hole)钻孔是一种用于在PCB板不同层之间形成电气连接的孔。

通孔、盲孔、埋孔的区别

通孔、盲孔、埋孔的区别

之前有网友提醒我有篇文章把PCB的盲孔(Blindhole)、埋孔(Buriedhole)弄错了,为了避免类似的问题出现,所以我特地找了一些关于PCB的书籍,研究了一番,把这些PCB上面的一些导孔(Vias)给弄清楚。

我们都知道,电路板是由一层层的铜箔电路迭加而成的,而不同电路层之间的连通靠的就是导孔(via),这是因为现今电路板的制造使用钻孔来连通于不同的电路层,就像是多层地下水道的连通道理是一样的,所不同的是电路板的目的是通电,所以必须在其表面电镀上一层导电物质,如此电子才能在其间移动。

盲孔:

埋孔:

最后才

密度

精心整理。

过孔的种类对比以及设计注意事项

过孔的种类对比以及设计注意事项过孔是电子产品中常见的一种连接方式,用于连接不同电路层之间的信号和电能。

根据不同的设计要求和应用场景,过孔可以分为多种类型。

本文将对几种常见的过孔类型进行对比,并介绍设计过程中的注意事项。

一、通孔(Through Hole)通孔是最常见的过孔类型,它是通过印刷电路板(PCB)的整个厚度,从一侧到另一侧的孔。

通孔的直径通常为0.3-6mm,可以容纳各种连接器、插件和其他元件的引脚。

通孔的优点是连接牢固、可靠性高,适用于承受大电流和大功率的应用。

然而,通孔的缺点是占用空间较大,不适合高密度布线。

二、盲孔(Blind Via)盲孔是从PCB的一侧到另一侧的孔,但并不穿透整个板厚。

盲孔的设计可以减少空间占用,提高布线密度。

盲孔通常用于连接内部层和外部层之间的信号。

然而,盲孔的加工难度较大,成本较高,容易出现质量问题。

三、埋孔(Buried Via)埋孔是完全位于PCB内部的孔,不与PCB表面相连。

埋孔可以实现更高的布线密度和更复杂的电路设计。

然而,埋孔的制造成本较高,加工难度较大,需要先制作内部层,再制作外部层,增加了制造工艺的复杂性。

四、盲埋孔(Blind Buried Via)盲埋孔是盲孔和埋孔的结合,既连接了内部层和外部层的信号,又节省了空间。

盲埋孔常用于高密度布线和多层堆叠PCB设计。

然而,盲埋孔的加工技术要求高,成本相对较高。

设计过程中的注意事项:1. 根据具体应用场景和设计要求选择合适的过孔类型。

通孔适用于大电流、大功率应用;盲孔适用于减少空间占用;埋孔和盲埋孔适用于高密度布线。

2. 合理选择过孔的直径和间距。

过孔直径应根据连接器、插件或其他元件的引脚直径来确定,并考虑到电流、功率等因素。

过孔间距应符合PCB制造的要求,并考虑到信号完整性和布线密度。

3. 注意过孔的位置和布局。

过孔应避免与其他元件、信号线和电源线冲突,避免过孔位置过于靠近边缘,以免影响PCB的强度和可靠性。

allegro盲埋孔设置方法

allegro盲埋孔设置方法1. 什么是allegro盲埋孔?allegro盲埋孔是一种用于电子产品中的PCB(Printed Circuit Board,印刷电路板)设计的技术。

盲埋孔指的是PCB中的孔洞,这些孔洞不完全贯穿整个PCB,而是只连接到其中一层或几层电路层。

2. allegro盲埋孔的优势•提高PCB的布线密度:盲埋孔可以使得PCB的布线更紧凑,提高电路板上可用空间的利用率。

•降低电磁干扰:盲埋孔可以减少电路层之间的串扰,降低电磁干扰的影响。

•提高信号传输性能:盲埋孔可以缩短信号的传输路径,减少信号延迟,提高信号传输的速度和稳定性。

•提高产品的可靠性:盲埋孔可以减少PCB上的焊点数量,减少焊接的风险,提高产品的可靠性。

3. allegro盲埋孔的设置方法步骤一:创建新的PCB设计文件打开Allegro软件,选择“File”菜单中的“New”选项,创建一个新的PCB设计文件。

步骤二:定义盲埋孔的规格在PCB设计文件中,选择“Design”菜单中的“Rules”选项,打开规则设置界面。

找到“Blind/Buried Via”选项,定义盲埋孔的规格,包括孔径、盲埋孔的层数、盲埋孔到边缘的距离等。

步骤三:在PCB设计中添加盲埋孔通过“Place”菜单中的“Via”选项,在PCB设计中添加盲埋孔。

根据设计要求,选择合适的位置和层数进行添加。

步骤四:设置盲埋孔的连接规则在PCB设计文件中,选择“Design”菜单中的“Rules”选项,打开规则设置界面。

找到“Net Classes”选项,设置盲埋孔的连接规则,包括盲埋孔与信号层的连接方式、盲埋孔与电源层的连接方式等。

步骤五:进行PCB布线根据设计要求,进行PCB布线。

在布线过程中,注意将信号线与盲埋孔进行连接,确保信号的正常传输。

步骤六:进行PCB验证和调试完成PCB布线后,使用Allegro软件提供的验证工具,对PCB进行验证和调试。

检查盲埋孔的连接是否正确,以及信号的传输性能是否满足设计要求。

allegro盲埋孔设置方法

allegro盲埋孔设置方法Allegro盲埋孔设置方法什么是Allegro盲埋孔?Allegro盲埋孔是一种用于pcb设计的技术,可以使得电路板上的元件不需要直接焊接在表面,而是通过埋入孔的方式与电路板连接。

这种方法能够减少焊接过程中可能出现的问题,并且提高产品的可靠性和稳定性。

Allegro盲埋孔设置方法以下是一些常用的Allegro盲埋孔设置方法:1. 使用盲埋孔工具•首先,在Allegro软件中打开pcb设计文件。

•找到需要设置盲埋孔的元件。

•选择盲埋孔工具,通常可以在工具栏或菜单中找到。

•点击元件上需要设置盲埋孔的位置。

•设置孔径和孔深等参数。

•确认设置并保存。

2. 手动设置盲埋孔•打开pcb设计文件。

•找到需要设置盲埋孔的元件。

•使用工具或快捷键手动绘制孔的位置。

•设置孔径和孔深等参数。

•确认设置并保存。

3. 使用规则引擎设置盲埋孔•打开pcb设计文件。

•在工具栏或菜单中找到规则引擎。

•创建一个新的规则。

•在规则设置中选择盲埋孔设置选项。

•根据需要设置盲埋孔的参数,如孔径、孔深等。

•确认设置并保存。

4. 使用脚本设置盲埋孔•打开pcb设计文件。

•找到需要设置盲埋孔的元件。

•使用脚本编写代码来设置盲埋孔。

•运行脚本以应用设置。

•确认设置并保存。

结论通过Allegro的盲埋孔设置方法,我们可以方便地为电路板设计添加盲埋孔。

这些方法都能够帮助我们实现更可靠、稳定的电路板设计,并提高产品的质量和性能。

注意:在实际应用时,请根据自己的需求和Allegro软件的版本选择合适的方法和工具。

1. 使用盲埋孔工具•打开Allegro软件,并加载pcb设计文件。

•在工具栏或菜单中找到盲埋孔工具。

•选择需要设置盲埋孔的元件。

•点击元件上需要设置盲埋孔的位置。

•在弹出的设置窗口中,设置孔径和孔深等参数。

•确认设置并保存pcb文件。

2. 手动设置盲埋孔•在Allegro软件中打开pcb设计文件。

•找到需要设置盲埋孔的元件。

埋盲孔

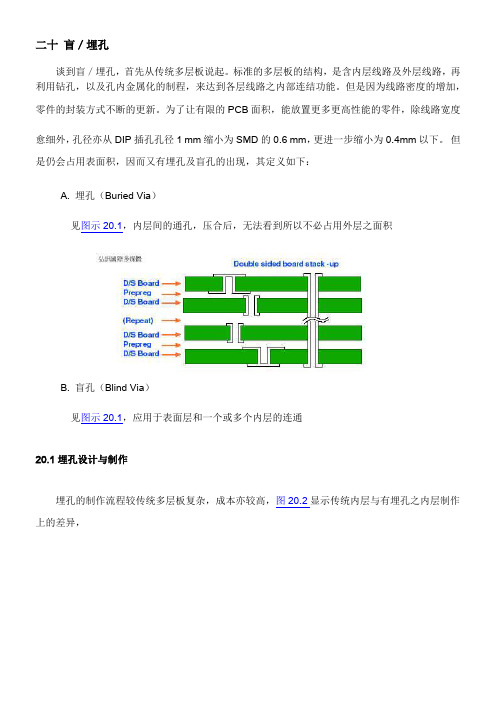

二十盲/埋孔谈到盲/埋孔,首先从传统多层板说起。

标准的多层板的结构,是含内层线路及外层线路,再利用钻孔,以及孔内金属化的制程,来达到各层线路之内部连结功能。

但是因为线路密度的增加,零件的封装方式不断的更新。

为了让有限的PCB面积,能放置更多更高性能的零件,除线路宽度愈细外,孔径亦从DIP插孔孔径1 mm缩小为SMD的0.6 mm,更进一步缩小为0.4mm以下。

但是仍会占用表面积,因而又有埋孔及盲孔的出现,其定义如下:A. 埋孔(Buried Via)见图示20.1,内层间的通孔,压合后,无法看到所以不必占用外层之面积B. 盲孔(Blind Via)见图示20.1,应用于表面层和一个或多个内层的连通20.1埋孔设计与制作埋孔的制作流程较传统多层板复杂,成本亦较高,图20.2显示传统内层与有埋孔之内层制作上的差异,图20.3则解释八层埋孔板的压合迭板结构.图20.4则是埋孔暨一般通孔和PAD大小的一般规格20.2盲孔设计与制作密度极高,双面SMD设计的板子,会有外层上下,I/O导孔间的彼此干扰,尤其是有VIP(Via-in-pad)设计时更是一个麻烦。

盲孔可以解决这个问题。

另外无线电通讯的盛行, 线路之设计必达到RF(Radio frequency)的范围, 超过1GHz以上. 盲孔设计可以达到此需求,图20.5是盲孔一般规格。

盲孔板的制作流程有三个不同的方法,如下所述A.机械式定深钻孔传统多层板之制程,至压合后,利用钻孔机设定Z轴深度的钻孔,但此法有几个问题a.每次仅能一片钻产出非常低b.钻孔机台面水平度要求严格,每个spindle的钻深设定要一致否则很难控制每个孔的深度c.孔内电镀困难,尤其深度若大于孔径,那几乎不可能做好孔内电镀。

上述几个制程的限制,己使此法渐不被使用。

B.逐次压合法(Sequential lamination)以八层板为例(见图20.6),逐次压合法可同时制作盲埋孔。

首先将四片内层板以一般双面皮的方式线路及PTH做出(也可有其它组合;六层板+双面板、上下两双面板+内四层板)再将四片一并压合成四层板后,再进行全通孔的制作。

盲埋孔 设计

要,所以我们要改变一下设计和生产.

下面我们来看一下二阶怎么做

2) ( 1-2 + 3-4 ) + ( 5-6 + 7-8 ) 这里首先同样也要把这4块两层板打孔(也就是盲埋孔),分别就有1-2 \ 7-

首先你要了解多层板是怎么做出来的,理解那些孔是怎么加工的才能做盲埋孔的pcb设计,现在多层板一般是由板直接压合再打孔就可以了,很简单(注意板子的厚度和

孔径的大小比例设计:当孔的深度超过钻孔直径的6倍时,就无法保证孔壁能均匀镀铜),有盲埋孔的就比较麻烦

做了1-6就做不出3-8的孔了啊,还有一些人更加过份,还设计有1-3和5-7这样的孔,你要工厂怎么加工?用3层

板和1层板压合?

相信大家看了应该会有所帮助

在protel99se里,按 O + K 后在右下角有一个Drill Pairs的按钮,你可以在那里面设置钻孔对,这样你走线换

层的时候只要满足这个里面的钻孔对设置,软件就会自动帮你加那个盲埋孔的

8这样两种盲孔和\ 3-4 \ 5-6 这样两种埋孔,然后把( 1-2 + 3-4 )压合打孔,就有了1-4的盲孔了,再把( 5-6

+ 7-8 )压合打孔,就有了5-8的盲孔了,再把这两块4层板压合打孔,就有1-8的通孔了,这样虽然多了两种孔,但

是压合了两次,生产比较复杂,不良率很高,很少有工厂愿意做

3) ( 1-2 + 3-4 + 5-6 ) + 7-8 或者 1-2 + ( 3-4 + 5-6 + 7-8)我就不多说了

盲埋孔基本知识讲解

盲埋孔基本知识讲解盲孔的英文是BlindVia,该孔有一边是在板子的表面,然后通至板子之内部为止。

盲孔就是连接表层和内层而不贯通整版的导通孔。

盲孔是指连接内层之间而在成品板表层不可见的导通孔。

上述两类孔都位于线路板的内层,层压前利用通孔成型工艺完成,在过孔形成过程中可能还会重叠做好几个内层。

埋孔是指做在内层过孔,表底层是看不到的,用于内层信号互连。

一般在手机、PDA板上用的比较多。

埋孔可以减少信号受干扰的几率,保持传输线特性阻抗的连续性,并节约走线空间,适用于高密高速的电路板设计。

不过,加工成本也是很昂贵,新的钻孔工艺将会解决这个问题。

随着电子产品向高密度,高精度发展,相应对线路板提出了同样的要求。

而提高pcb密度最有效的方法是减少通孔的数量,及精确设置盲孔,埋孔来实现。

1.盲埋孔多层印制电路板制造之层间重合度问题通过采用普通多层印制板生产之销钉前定位系统,将各层单片之图形制作统一到一个定位系统中,为实现制造之成功创造了条件。

对于像此次采用之超厚单片,如板厚达到2毫米,可通过于定位孔位置铣去一定厚度层的方法,同样将其归到了前定位系统之冲制四槽定位孔设备的加工能力之中。

2.层压后之板面流胶问题鉴于此次盲埋孔多层印制电路板制造之特点,采用本次制造研究所选用的工艺流程,不可避免地会在层压后,于压制后板的两面出现流胶现象。

为了保证下面工序之图形转移精度和电镀之结合力要求,需采用人工的办法,将板面之流胶去除。

该过程较为困难,给操作者带来了不便。

为此,在层压之排板时,我们选用了两种材料作为脱模隔离材料,一种为目前采用的聚酯薄膜,另一种为聚四氟乙烯薄膜。

经过对比实验,结果显示:采用聚四氟乙烯薄膜作为脱模隔离材料之层压板面流胶情况,明显好于采用聚酯薄膜作为脱模隔离材料之层压板。

这也为今后此类问题的解决,提供了一个参考。

3.图形转移之位置精度及重合度问题众所周知,按照业界之普遍做法,在此次盲埋孔多层印制电路板制造过程中,对于各内层图形之制作,我们采用的是银盐片模版,通过与单片定位孔冲制相一致的四槽定位孔,进行图形转移。

盲埋孔Laser drill 设计规范

关于RCC板料

C.Vendor:三井/mica � RCC80T12 (Size:16"x18") � RCC80T12 (Size:16“x21”),需通知RD查库存是否 有料。 � 其他RCC � ( RCC100T12/RCC65T12/RCC60T12 RCC100T18/RCC65T18/RCC60T18/RCC80T18) 需事先提出,确定必须用,通知RD/PMC订货

2010-11-23

盲埋孔/激光钻孔板设计规范

13

第四节.工艺要求

减铜工艺要求 对于盲孔电镀 ,我们目前通常采用三种方 法 薄板架使用要求和条件

2010-11-23

盲埋孔/激光钻孔板设计规范

14

•减铜工艺工艺要求

由于板电镀时双面同时电镀,在要求层加厚镀铜的 同时,在另外一层也会被加厚镀铜。如果镀铜太 厚,将会影响随后的线路制作,所以有必要将镀铜 层减薄。减铜遵循如下原则: A,符合客户要求的完成线路铜厚度; B,在满足条件A的情况下,以公司生产能力为基 础,综合考虑Master设计最小线宽 /线间。

�

2010-11-23

盲埋孔/激光钻孔板设计规范

8

第三节:流程

一). 机械钻孔 副流程:副流程的特点是在做完该流程后必须再经历压 板工序。 主流程:主流程的特点是在经过压板之后可以按照常规 双面板的流程制作 。 遵循原则: 1,一个基板对应一个副流程; 2,每一盲、埋孔的制作对应一个副流程 3,基板副流程与盲埋孔副流程完全重叠时只取其 一;

30

二). Laser • 简介:

Drill

机械钻孔提供的最小钻咀 size为0.2mm, 要求钻咀尺 寸更小时则考虑 Laser Drill。 激光钻孔是利用板材吸收激光能量将板材气化或者熔 掉成孔,故板材必须具有吸光性。 激光很难烧穿厚铜皮,因此须在激光钻孔位事先 蚀出Cu clearance。利用此种特性可以精确控制钻孔深 度以及钻孔位置、钻孔大小。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

盲/埋孔介绍

談到盲/埋孔,首先從傳統多層板說起。

標準的多層板的結構,是含內層線路及外層線路,再利用鑽孔,以及孔內金屬化的製程,來達到各層線路之內部連結功能。

但是因為線路密度的增加,零件的封裝方式不斷的更新。

為了讓有限的PCB面積,能放置更多更高性能的零件,除線路寬度愈細外,孔徑亦從DIP插孔孔徑1 mm縮小為SMD的0.6 mm,更進一步縮小為0.4mm以下。

但是仍會佔用表面積,因而又有埋孔及盲孔的出現,其定義如下:

A. 埋孔(Buried Via)

見圖示20.1,內層間的通孔,壓合後,無法看到所以不必佔用外層之面積

B. 盲孔(Blind Via)

見圖示20.1,應用於表面層和一個或多個內層的連通

20.1埋孔設計與製作

埋孔的製作流程較傳統多層板複雜,成本亦較高,圖20.2顯示傳統內層與有埋孔之內層製作上的差異,

圖20.3則解釋八層埋孔板的壓合疊板結構.

20-3

圖20.4則是埋孔暨一般通孔和PAD大小的一般規格

20-4

20.2盲孔設計與製作

密度極高,雙面SMD設計的板子,會有外層上下,I/O導孔間的彼此干擾,尤其是有VIP(Via-in-pad)設計時更是一個麻煩。

盲孔可以解決這個問題。

另外無線電通訊的盛行, 線路之設計必達到RF(Radio frequency)的範圍, 超過1GHz以上. 盲孔設計可以達到此需求,圖20.5是盲孔一般規格。

盲孔板的製作流程有三個不同的方法,如下所述

A〃機械式定深鑽孔

傳統多層板之製程,至壓合後,利用鑽孔機設定Z軸深度的鑽孔,但此法有幾個問題

a〃每次僅能一片鑽產出非常低

b〃鑽孔機台面水平度要求嚴格,每個spindle的鑽深設定要一致否則很難控制每個孔的深度

c〃孔內電鍍困難,尤其深度若大於孔徑,那幾乎不可能做好孔內電鍍。

上述幾個製程的限制,己使此法漸不被使用。

B〃逐次壓合法(Sequential lamination)

以八層板為例(見圖20.6),逐次壓合法可同時製作盲埋孔。

首先將四片內層板以一般雙面皮的方式線路及PTH做出(也可有其他組合;六層板+雙面板、上下兩雙面板+內四層板)再將四片一併壓合成四層板後,再進行全通孔的製作。

此法流程長,成本更比其它做法要高,因此並不普遍。

C〃增層法(Build up Process)之非機鑽方式

目前此法最受全球業界之青睞,而且國內亦不遑多讓,多家大廠都有製造經驗。

此法延用上述之Sequential lamination的觀念,一層一層往板外增加,並以非機鑽式之盲孔做為增層間的互連。

其法主要有三種,簡述如下:

a.Photo Defind 感光成孔式利用感光阻劑,同時也是永久介質層,然後針對特定的位置,以底片做曝光,顯影的動作,使露出底部銅墊,而成碗狀盲孔,再以化學銅及鍍銅全面加成。

經蝕刻後,即得外層線路與Blind Via,或不用鍍銅方式,改以銅膏或銀膏填入而完成導電。

依同樣的原理,可一層一層的加上去。

ser Ablation 雷射燒孔雷射燒孔又可分為三;一為CO2雷射。

一為Excimer 雷射,另一則為Nd:YAG雷射此三種雷射燒孔方法的一些比較項目,見表20.1

c.乾式電漿蝕孔(Plasma Etching)這是Dyconex公司的專利,商業名稱為DYCOSTRATE法,其比較亦見表20.1

上述三種較常使用增層法中之非機鑽孔式除表20.1的比較外,圖20.7以圖示,三種盲孔製程應可一目了然。

濕式化學蝕孔(Chemical Etching)則不在此做介紹。

圖20.8以之立體圖示各種成孔方式,可供參考。

解說了盲/埋孔的定義與製程,圖20.9則以立體圖示解釋,傳統多層板應用埋/盲孔設計後,明顯減少面積的情形。

埋/盲孔的應用勢必愈來愈普遍, 而其投資金額非常龐大,一定規模的中大廠要以大量產, 高良率為目標, 較小規模的廠則應量力而為, 尋求利基(Niche)市場.以圖永續經營.。