单效降膜式蒸发器

降膜蒸发器原理

降膜蒸发器原理

降膜蒸发器是一种常见的蒸发设备,用于将液体蒸发成蒸汽。

其原理是利用液体在管壁上形成一层薄膜,通过加热使薄膜内的液体蒸发。

下面将详细介绍降膜蒸发器的工作原理。

1. 物料进料:液体物料通过管道进入降膜蒸发器的进料口,流动进入设备内部。

2. 加热:进料后的液体被加热,通常是通过外部的加热源,如蒸汽、电加热等,加热使得液体温度升高。

3. 薄膜形成:加热后的液体在设备内部的加热管壁上形成一层薄膜,这个薄膜是液体贴附在管壁上的状态,整个薄膜的面积相对较大。

4. 蒸发:加热后的液体在薄膜的作用下开始蒸发成蒸汽,蒸汽沿着管道流动。

5. 除液:部分蒸发后的液体由于重力的作用,沿着管道底部流回循环池或排出设备。

6. 蒸汽收集:蒸汽集中收集后通过管道输出。

降膜蒸发器的工作原理可以通过加热使液体形成薄膜状态,加快液体蒸发速度,从而提高传热效率。

此外,降膜蒸发器还可以采用多效加热的方式,即在多个连续的蒸发单元中进行,从

而进一步提高蒸发效果。

降膜蒸发器广泛应用于化工、制药、食品等领域,具有设备紧凑、能耗低、产品质量好等优点。

MVR蒸发器详细介绍

MVR蒸发器(Mechanical Vapor Recompression )简称mvr,是一个蒸发器,采用重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源的需求的节能技术。

早在60年代,德国和法国已成功的将该技术用于化工、食品、造纸、医药、海水淡化及污水处理等领域。

MVR蒸发器工作原理MVR蒸发器不同于普通单效降膜或多效降膜蒸发器,MVR为单体蒸发器,集多效降膜蒸发器于一身,根据所需产品浓度不同采取分段式蒸发,即产品在第一次经过效体后不能达到所需浓度时,产品在离开效体后通过效体下部的真空泵将产品通过效体外部管路抽到效体上部再次通过效体,然后通过这种反复通过效体以达到所需浓度。

效体内部为排列的细管,管内部为产品,外部为蒸汽,在产品由上而下的流动过程中由于管内面积增大而是产品呈膜状流动,以增加受热面积,通过真空泵在效体内形成负压,降低产品中水的沸点,从而达到浓缩,产品蒸发温度为60℃左右。

产品经效体加热蒸发后产生的冷凝水、部分蒸汽和给效体加热后残余的蒸汽一起通过分离器进行分离,冷凝水由分离器下部流出用于预热进入效体的产品,蒸汽通过风扇增压器进行增压(蒸汽压力越大温度越高),而后经增压的蒸汽通过管路汇合一次蒸汽再次通过效体。

设备启动时需一部分蒸汽进行预热,正常运转后所需蒸汽会大幅度减少,在风扇增压器对二次蒸汽加压的过程中由电能转化为蒸汽的热能,所以设备运转过程中所需蒸汽减少,而所需电量大幅增加。

产品在效体流动的整个过程中温度始终在60℃左右,加热蒸汽与产品之间的温度差也保持在5—8℃左右,产品与加热介质之间的温度差越小越有利于保护产品质量、有效防止糊管。

产品的浓缩度在50%左右时仅MVR蒸发器就能完成,当所需浓度为60%时则需安装闪蒸设备。

机械再压缩原因:1、单位能量消耗低2、因温差低使产品的蒸发温和3、由于常用单效使产品停留时间短4、工艺简单,实用性强5、部分负荷运转特性优异6、操作成本低蒸发器某一效的二次蒸汽不能直接作为本效热源,只能作为次效或次几效的热源。

降膜蒸发器PPT课件

多效蒸发

多效蒸发是将多个蒸发器串联起来的系统,后效的操作压力和沸点均较前效低,仅在压力最高的首效使用 生蒸汽作加热蒸汽,产生的二次蒸汽作为后效的加热蒸汽,亦即后效的加热室成为前效二次蒸汽的冷凝器, 只有末效二次蒸汽才用冷却介质冷凝。可见多效蒸发明显减少加热蒸汽耗量,节约了热能,也明显减少冷 却水的耗量。

图11-4 外热式蒸发器 1-加热室 2-蒸发室 3-循环管

图11-5 列文式蒸发器 1-加热室 2-加热管 3-循环管 4-蒸发室 5-除沫器 6-挡板 7-沸腾室

第5页/共18页

降膜式蒸发器

工作原理:物料从加热管上 部进入,经分配器导流管进入 加热管,沿管壁成膜状向下流。

第6页/共18页

降膜式蒸发器

第1页/共18页

蒸发器分类:

• 按操作方式可分为单效蒸发、多效蒸发和直接接触蒸发; • 按流体循环方式可分为不循环型蒸发、自然循环型蒸发、强制循环型蒸发、刮膜式蒸发及离心式薄膜蒸发。

第2页/共18页

中央循环管式蒸发器

二次蒸汽

4

料液

1

2

冷凝水

3

液体的循 环

加热蒸汽

2

完成液

图11-2 中央循环管式蒸发器 1-外壳 2-加热室 3-中央循环管 4-蒸发室

第3页/共18页

蒸发设备

• 悬筐式蒸发器

二

次

蒸

汽

1 5

加热蒸汽

3 洗涤水 2

4

料液

冷凝水

完成液 图11-3 悬筐式蒸发器 1-外壳 2-加热蒸汽管 3-除沫器 4-加热室 5-液沫回流管

第4页/共18页

蒸发设备

• 外加热式蒸发器

■ 列文式蒸发器

降膜蒸发器的设计.

齐齐哈尔大学蒸发水量为2000kg ℎ的真空降膜蒸发器题目蒸发水量为2000kg ℎ的真空降膜蒸发器学院机电工程学院专业班级过控133学生姓名戴蒙龙指导教师张宏斌成绩2016年 12月 20日目录摘要.............................................................. I II Absract............................................................ I V第1章蒸发器的概述 (1)1.1蒸发器的简介 (1)1.2蒸发器的分类 (1)1.3蒸发器的类型及特点、 (2)1.4蒸发器的维护 (5)第2章蒸发器的确定 (6)2.1 设计题目 (6)2.2 设计条件: (6)2.3 设计要求: (6)2.4 设计方案的确定 (6)第3章换热面积计算 (8)3.1. 进料量 (8)3.2. 加热面积初算 (8)3.2.1估算各效浓度: (8)3.2.2沸点的初算 (8)3.2.3计算两效蒸发水量W1,W2及加热蒸汽的消耗量D1 (9)3.3. 重算两效传热面积 (11)3.3.1. 第一次重算 (11)第4章蒸发器主要工艺尺寸的计算 (13)4.1加热室 (13)4.2分离室 (13)4.3其他工件尺寸 (14)第5章强度校核 (15)5.1 筒体 (15)5.2前端管箱 (16)参考文献 (19)致谢 (21)摘要蒸发就是采用加热的方法,使溶液中的发挥性溶剂在沸腾状态下部分气化并将其移除,从而提高溶液浓度的一种单元操作,蒸发操作是一个使溶液中的挥发性溶剂与不挥发性溶质分离的过程。

蒸发设备称为蒸发器,蒸发操作的热源,一般为饱和蒸汽。

蒸发在操作广泛应于化学、轻工、食品、制药等工业中。

工业上被蒸发处理的溶液大多数为水溶液。

本次设计的装置为蒸发水量为2000kg ℎ降膜蒸发器,浓缩物质为牛奶。

降膜蒸发器除适用于热敏性溶液外,还可用于蒸发浓度较高的液体。

降膜蒸发器中决定和影响传热系数的因素

降膜蒸发器中决定和影响传热系数的因素摘要这项工作的目的是确定不同操作条件下的单效蒸发器的传热系数,为了判断它们有多种影响因素。

降膜蒸发器包括12根外径25mm、长3m的垂直不锈钢管,蒸发器的蒸发容量为240 kg/h。

对每一个多效蒸发器的影响条件进行模拟,改变进料浓度和压力,设置每一种条件下的饱和温度和热传递系统,。

从而获得一个关联式,即传热系数与流体性质、几何参数和流量的关系。

2005年Elsevier公司保留所有权利。

关键词: 传热、蒸发器、降膜、传热系数1. 前言果汁的浓度是果汁制造业中被广泛使用的参数,它有两个主要目的:(1)降低产品的体积和重量,随后降低储存、包装及分销的成本。

(2)增加水的活动,减少其对果汁的稳定性影响,这是影响果汁品质的主要因素。

虽然冷冻浓缩和反渗透浓度等其他方法现在也经常被用到,但由于业务和经济原因蒸发仍然是最流行的。

蒸发是一个单元操作即从液体中去除水。

如果液体中含有溶解固体,解决方案是可以使其成为饱和或过饱和固体晶体沉积。

如果长时间高温蒸发,会造成果汁中许多物质被破坏,,真空蒸发似乎是合理的解决方案。

真空蒸发进行的沸点降低,所以热降解趋于最小化。

降膜蒸发器在本质上是管壳式换热器。

降膜蒸发器本质上是一个管壳式换热器。

蒸汽冷凝的壳程提供了潜热,使从管程流动溶液中的水蒸发量。

水蒸气和浓缩果汁,在热力学方面是平衡的,然后分离。

这个过程可以完成一次蒸发,因此沸腾浓缩液退出单元作进一步处理,蒸汽在一个独立的冷凝器中冷凝。

这种设备被命名为“单效蒸发器”。

然而,如果需要高浓度,最好是使用多个更小的单元,而不是用一个大的单元。

在这种条件下,解决方案是水汽离开第一个单元,加热介质为第二个过程蓄流。

对于一个合适的动力,由于第二单元存在,其沸点减小,这是通过减少在蒸发室的压力。

这样,减少了蒸发器在加热蒸汽压力方向的热能损失和压力损失。

这种被定义为“多效蒸发器”,3,4,5设备在食品工业是非常容易见到的。

单效降膜式蒸发器课件

» 操作 1、打开卫生泵、真空泵冷却水阀门,待各泵溢出水口

出水后方可启动。

2、用热水对设备进行循环杀菌10~20分钟。(开冷凝水 泵,蒸汽使温度达到90度以上)

3、将板式冷凝器的冷却水阀门打开,关闭其他阀门, 启动水泵、真空泵,当分离室真空度达到-0.08MPa 时,打开进料阀,启动进料泵,打开蒸汽旁通阀, 将蒸汽冷凝水排出,再打开热压泵蒸汽阀门,启动 冷凝水泵。

五、故障产生原因及排除方法

• 降膜室、冷凝器、分离室、热压泵、出料泵 、蒸汽冷凝水泵、真空泵、蒸汽调节阀、测 量仪表、机架、电气控制箱及工艺管线 (见设备外形图)。

设备外形图

冷凝器

蒸汽 调节 阀冷Biblioteka 水泵降 膜 室分离 室

真 空 泵 出料泵

• 二. 特点

• 2.1 降膜室采用不锈钢结构,降膜室下部安装容易拆卸的 法兰,便于检查降膜管,降膜室下端设有视镜,观察蒸汽 冷凝水的情况。

进料浓度

•

出料浓度

•

蒸发温度

•

进料温度

• 进水温度

• 冷却水耗量

•

蒸汽压力

•

蒸汽耗量

• 电机功率

650Kg/h 6000L/h 11.6~12% 12.4~13%

≤65~70℃ 68℃

25℃ 30~36T/h

≥0.8Mpa ≈585Kg/h 8.5KW

三、主要结构及特点及工作原理

– 主要结构

• 本设备凡与物料、二次蒸汽及冷凝水接触 之部件均采用优质不锈钢部件,组成部件 如下:

• 3、工作原理

• 牛奶由降膜室顶部经过布膜装置均匀地分配于降膜管内壁, 牛奶以自己的重力和二次蒸汽流的作用成膜状自上而下流 动,同时与降膜管外壁加热蒸汽发生热交换而蒸发,蒸发 后的牛奶及二次蒸汽进入分离室进行气液分离,牛奶经过 出料泵送出,如果牛奶浓度达不到要求,通过柱塞阀调节 蒸汽量的大小,保证出口牛奶的浓度。增大蒸汽调节阀的 进汽量直至牛奶浓度达到要求为止。如果牛奶浓度超过要 求,减少蒸汽调节阀的进汽量直至牛奶浓度达到要求为止。 二次蒸汽进入板式冷凝器,用冷却水进行冷却。 不凝性 气体有真空泵吸出,同时保证系统在真空下工作(见工艺 流程图)。

降膜蒸发器的工作原理

降膜蒸发器的工作原理

降膜蒸发器是一种常用的传热设备,用于液体蒸发和浓缩过程。

其工作原理如下:

1. 驱动力提供:降膜蒸发器通过提供热量或降低压力来产生蒸发的驱动力。

热能通常是通过加热介质(如蒸汽或电加热器)向换热管传递的。

2. 液体入口:液体进入降膜蒸发器并通过分配装置均匀分布在换热管的壁面上。

通常,液体是从设备的顶部注入,经过分配器均匀分布。

3. 形成薄膜:液体在管壁上形成一个薄膜,并沿着管壁向下流动。

这个薄膜的形成是通过液体在壁面的湿润性和重力作用的结合实现的。

4. 蒸发过程:薄膜在向下流动的同时,受加热介质的热量作用下逐渐蒸发。

蒸发会使液体中的挥发性成分转化为蒸汽。

5. 汽液分离:在蒸发的过程中,由于物质的挥发差异,蒸汽和残余液体会在管壁上形成边界层。

边界层会帮助汽液分离,使蒸汽从顶部的出口流出,而残余液体继续向下流动。

6. 液体收集:残余液体在底部被收集转出。

一般情况下,具有高浓度的液体会从底部排出,而较清洁的液体则会再次被输送进入系统中。

通过上述过程,降膜蒸发器实现了将液体中的挥发性成分分离出来,达到蒸发和浓缩液体的目的。

降膜蒸发器在化工、环保、食品等行业具有广泛应用。

MVR蒸发器工艺操作规程

MVR蒸发器工艺操作规程第一部分原理MVR蒸发器不同于普通单效降膜或多效降膜蒸发器,MVR为单体蒸发器,集多效降膜蒸发器于一身,根据所需产品浓度不同采取分段式蒸发,即产品在第一次经过效体后不能达到所需浓度时,产品在离开效体后通过效体下部的真空泵将产品通过效体外部管路抽到效体上部再次通过效体,然后通过这种反复通过效体以达到所需浓度。

效体内部为排列的细管,管内部为产品,外部为蒸汽,在产品由上而下的流动过程中由于管内面积增大而是产品呈膜状流动,以增加受热面积,通过真空泵在效体内形成负压,降低产品中水的沸点,从而达到浓缩,产品蒸发温度为60℃左右。

产品经效体加热蒸发后产生的冷凝水、部分蒸汽和给效体加热后残余的蒸汽一起通过分离器进行分离,冷凝水由分离器下部流出用于预热进入效体的产品,蒸汽通过风扇增压器进行增压(蒸汽压力越大温度越高),而后经增压的蒸汽通过管路汇合一次蒸汽再次通过效体。

设备启动时需一部分蒸汽进行预热,正常运转后所需蒸汽会大幅度减少,在风扇增压器对二次蒸汽加压的过程中由电能转化为蒸汽的热能,所以设备运转过程中所需蒸汽减少,而所需电量大幅增加。

产品在效体流动的整个过程中温度始终在60℃左右,加热蒸汽与产品之间的温度差也保持在5—8℃左右,产品与加热介质之间的温度差越小越有利于保护产品质量、有效防止糊管。

产品的浓缩度在50%左右时仅MVR蒸发器就能完成第二部分工艺流程说明1、物料走向①进料:上游工艺产生的硫酸钠原液送至本系统原料缓冲罐T01中,由进料泵P01打入蒸发系统。

5t/h25℃5%的硫酸钠溶液从原料缓冲罐T01出来,由进料泵P01打入板式换热器,硫酸钠溶液在蒸馏水板换HE01和鲜蒸汽板换HE02内分别与系统产生的3.5t/h102℃的蒸馏水和200kg/h120℃的鲜蒸汽进行换热,温度达到92℃后,进入降膜换热器HE03进行蒸发浓缩。

②蒸发时,5t/h的进料液在一体式二效降膜蒸发器HE03内与经压缩机升温升压后的二次蒸汽换热,进行蒸发浓缩,物料通过降膜循环泵P03、P04打循环,蒸发的蒸汽在分离器SE01内气液分离后进入压缩机C01升温升压;分离后的浓缩液进入分离器底部,一部分进入降膜蒸发器底部储液段打循环,一部分通过二效转料阀转去强制循环蒸发器继续蒸发浓缩。

单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

WIEGAND 单效降 膜式真空蒸发器适 用于在真空条件下

的蒸发浓缩

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

目录

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

01

WIEGAND 单效降膜式真空蒸发 器适用于在真空条件下的蒸发 浓缩:星降膜蒸发,受热时间 短,热交换效果好,对黏稠性、 热饭性物料的派缩更为适宜

分离室用不锈钢制成 的圆简:直径为 600mm、高度为 1650mm,内外表面抛 光,设有灯孔及视孔 ,内上部有一圆盘集 沫器間定在器底上, 借以捕集二次蒸汽所 带走的液沫

冷凝器位于加热器的 中部光体外的夹套内 :冷凝器与蒸发器连 成一体。此外还有热 压泵、真空泵等

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

物料先进人分离器:分离器内的蒸发 温度为 50°

冷凝器安装在蒸发器壳外的夹套中: 节省了占地面积和空间

单效降膜式:真空蒸发器的优缺点如 下

物料在蒸发器内流经两次(双程) 单效降膜:式真空蒸发器的优缺点 优点

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

02 主要技术参数

WI

水的蒸发量:800kg/h

出料量:410kg/h(出料,总乳固体含量 74%)

耗水量:水压 300kPa(表压),22°C, 15m°

进料量:1210 kg/h(进料总乳周体含 量 26%)

蒸汽耗用量:465 kg/h(蒸汽表压 800 kPa)

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

牛奶经加热器加热蒸发:产生的二次蒸汽和部分牛奶沿切线方向进入分离室,借离心 力的作用使二次蒸汽与物料分离。从分离器内排出的二次蒸汽,部分抽入热压泵,其 余则进入冷凝器冷凝。分离器内蒸发温度为 50°C 1加热空:2• 冷凝器;3.热压泵;4.物料泵:5.物料泵:6.螺杆泵;7.冷凝水泵:8. 水环式真空泵 贮料桶;10. 分离室:a、b、…、d.节流孔板 工艺特点 物料(牛奶)杀菌后以 75°C的温度超沸点进料

蒸发器相关数据

适用于鲜奶、番茄汁、豆浆、木糖醇、山梨醇、Vc、蜂蜜、淀粉糖、果糖、葡萄糖、中药浸膏等热敏性物料的浓缩。

设备真空状态下操作,物料低温蒸发,受热时间短,能最大限度地保持物料的原有风味,并且连续进出物料,易于操作、维修和设备清洗。

多效蒸发器更具有能耗低的显著优点。

㈠单效降膜式蒸发器技术参数产品名称单效降膜式蒸发器产品型号RNGM01-400RNGM01-630RNGM01-1250额定蒸发量400kg/h630kg/h 1250kg/h蒸汽耗量440kg/h700kg/h1350kg/h冷却水耗量12t/h21t/h33t/h装机容量9kw12kw18kw外形尺寸3×3.5×6.8m 3.2×3.8×6.8m 3.2×3.8×6.8m(二)双效降膜式蒸发器技术参数产品名称双效降膜式蒸发器产品型号RNGM02-700RNGM02-1200RNGM02-2400 RNGM02-3150额定蒸发量700kg/h 1200kg/h2400kg/h3150kg/h蒸汽耗量380kg/h620kg/h 1300kg/h 1730kg/h冷却水耗量8t/h12t/h22t/h30/h装机容量9.0kw10.7kw15.1kw17.1kw外形尺寸 4.4×3.0×6.7m 5.5×3.0×7.3m 6.4×3.4×8.1m7.5×4.5×10m (三)三效降膜式蒸发器技术参数产品名称三效降膜式蒸发器产品型号RNGM03-3150RNGM03-5000RNGM03-6300RNGM03-10000额定蒸发量3150kg/h 5000kg/h6300kg/h10000kg/h蒸汽耗量1070kg/h1562kg/h1986kg/h3130kg/h冷却水耗量12t/h20t/h25t/h36/h装机容量20.1kw32kw36.3kw40kw外形尺寸 6.8×4.8×12m7.5×5×12m10×5.2×12m10.75×5.7×12m说明:淀粉糖用蒸发器的蒸发量可按照设计能力的实际数额进行设计。

单效降膜蒸发器原理

单效降膜蒸发器原理

嘿,朋友们!今天咱来聊聊单效降膜蒸发器原理这玩意儿。

你看啊,单效降膜蒸发器就像是一个神奇的魔法盒子。

它是怎么工作的呢?简单来说,就是让物料顺着那根管子像坐滑梯一样滑下来,形成一层薄薄的膜。

这层膜啊,就像是给物料穿上了一层特别的衣服。

然后呢,下面有热蒸汽呼呼地往上冒。

这热蒸汽就像热情的小火苗,把物料上的水分快速地蒸发掉。

这不就相当于把湿衣服放在火边烤,水分很快就跑掉了嘛。

在这个过程中,那层膜可重要了。

它让物料能够均匀地受热,不至于有的地方干了,有的地方还是湿哒哒的。

这就好比烤面包,得让面包每个地方都烤得金黄酥脆才好吃呀。

而且啊,单效降膜蒸发器还有个厉害的地方。

它能把蒸发出来的蒸汽再利用起来,这多节省能源啊!就像咱过日子,能省一点是一点嘛。

你说这单效降膜蒸发器是不是很神奇?它在好多行业都大显身手呢!比如食品行业,做果汁、牛奶啥的,都离不开它。

还有化工行业,好多精细的东西都靠它来处理。

想想看,如果没有单效降膜蒸发器,那我们喝的果汁可能就没那么纯,用的一些化工产品可能质量也没那么好。

这可不是开玩笑的呀!

它就像是一个默默工作的小能手,虽然我们平时可能不太注意到它,但它却在背后为我们的生活提供了很多便利呢。

所以啊,可别小看了这单效降膜蒸发器。

它虽然看起来不怎么起眼,但作用可大着呢!它让我们的生活变得更美好,让各种产品的质量更上一层楼。

咱得好好感谢它呀!。

单效蒸发器蒸发计算方式

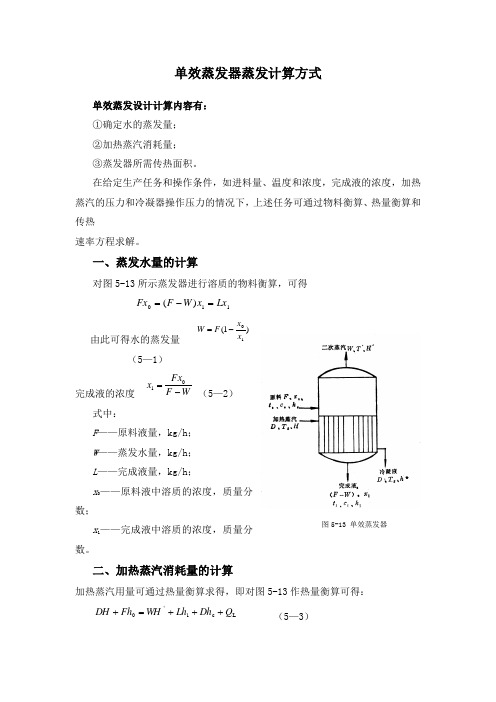

页眉内容单效蒸发器蒸发计算方式单效蒸发设计计算内容有: ①确定水的蒸发量; ②加热蒸汽消耗量; ③蒸发器所需传热面积。

在给定生产任务和操作条件,如进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解。

一、蒸发水量的计算对图5-13所示蒸发器进行溶质的物料衡算,可得由此可得水的蒸发量(5—1)完成液的浓度(5—2)式中:F ——原料液量,kg/h ; W ——蒸发水量,kg/h ; L ——完成液量,kg/h ; x 0——原料液中溶质的浓度,质量分数;x 1——完成液中溶质的浓度,质量分数。

二、加热蒸汽消耗量的计算加热蒸汽用量可通过热量衡算求得,即对图5-13作热量衡算可得:(5—3)110)(Lx x W F Fx =-=)1(1x x F W -=W F Fx x -=1Lc 10Q Dh Lh WH Fh DH +++=+‘图5-13 单效蒸发器或(5—3a )式中:H ——加热蒸汽的焓,kJ/kg ; H ´——二次蒸汽的焓,kJ/kg ; h 0 ——原料液的焓,kJ/kg ; h 1 ——完成液的焓,kJ/kg ;h c ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; Q L ——热损失,可取Q 的某一百分数,kJ/kg ; c 0、c 1——为原料、完成液的比热,kJ/(kg ·℃) 。

考虑溶液浓缩热不大,并将H ´取t 1下饱和蒸汽的焓,则(9—3a )式可写成:(5—4)式中: r 、r ´——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg 。

若原料由预热器加热至沸点后进料(沸点进料),即t 0=t 1,并不计热损失,则(4—5)式可写为:(5—5)或(5—5a ) 式中:D /W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。

单效降膜式蒸发器的设计

单效降膜式蒸发器的设计设计原理:单效降膜式蒸发器是通过将物料加热至沸腾,将液体蒸发为蒸汽,然后将蒸汽经过冷凝器冷凝,产生液体产物和副产品。

降膜蒸发步骤的设计原理如下:首先,将要处理的物料经过预热器加热至适当的温度,并进入蒸发器;接着,物料在蒸发器内被均匀喷洒到蒸发表面上,并在表面形成一层薄膜;然后,通过外加热源将膜面加热,使其沸腾并蒸发为蒸汽;最后,蒸汽通过冷凝器进行冷凝,产生液体产物。

结构设计:进料系统:进料系统主要负责将要处理的物料送入蒸发器,通常包括流量控制阀、泵和进料管道等设备。

加热系统:加热系统主要通过外加热源提供蒸发器壳体的加热能量,通常采用蒸汽或电热作为加热源。

蒸发系统:蒸发系统主要包括升膜板、降膜器和分离器等设备。

升膜板用于增强物料的升膜能力,降膜器用于将物料均匀喷洒到蒸发表面上形成薄膜,分离器用于将蒸汽和液体分离。

蒸发器壳体:蒸发器壳体通常采用不锈钢材料制造,具有良好的耐腐蚀性和压力承受能力。

冷凝系统:冷凝系统主要由冷凝器和冷凝水系统组成,用于将蒸汽冷凝为液体。

产物收集系统:产物收集系统主要负责将冷凝后的液体产物收集。

选择材料:在单效降膜式蒸发器的设计中,需要根据具体物料的性质和工艺要求来选择合适的材料。

通常,蒸发器壳体和降膜器可采用不锈钢材料,具有耐腐蚀性和压力承受能力;蒸发器的换热管道可使用铜或不锈钢材料;冷凝器的管束可采用铜、钢或不锈钢等材料。

操作注意事项:在单效降膜式蒸发器的操作中,需要注意以下几点:1.确保物料的进料速度和量能与蒸发器的设计参数相匹配,以保证良好的蒸发效果。

2.控制好加热系统的加热温度和压力,避免过高的温度和压力造成设备破坏或物料失控。

3.定期检查和清洗蒸发器内的结垢或异物,以保证蒸发器的正常运行。

4.合理安排蒸发器的维护和保养工作,延长设备的使用寿命。

总结:。

降膜蒸发器的工艺原理简介

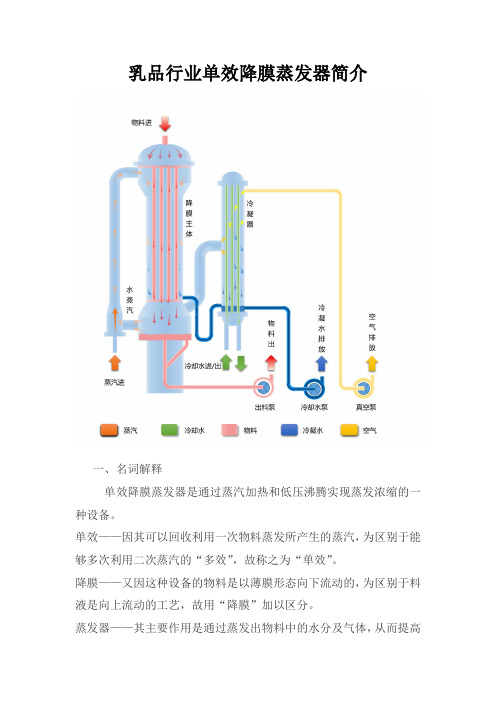

乳品行业单效降膜蒸发器简介

一、名词解释

单效降膜蒸发器是通过蒸汽加热和低压沸腾实现蒸发浓缩的一种设备。

单效——因其可以回收利用一次物料蒸发所产生的蒸汽,为区别于能够多次利用二次蒸汽的“多效”,故称之为“单效”。

降膜——又因这种设备的物料是以薄膜形态向下流动的,为区别于料液是向上流动的工艺,故用“降膜”加以区分。

蒸发器——其主要作用是通过蒸发出物料中的水分及气体,从而提高

物料的干物质含量,故名为“蒸发器”。

二、工艺的原理

需蒸发的物料通过进料泵从降膜蒸发器顶部进入,在顶部内装有液体分布器,以使料液成膜。

料液走蒸发管内(管程),以膜状分布到换热管内,物料在凭借自身重力和引力流向下流入管腔时,被管外的蒸汽加热,达到蒸发温度后产生蒸发,物料连同二次蒸汽从管内流下以薄膜的形式蒸发。

二次蒸汽被蒸汽喷射热泵通过文丘里效应吸入与外来新蒸汽混合,送入降膜加热室壳程做为加热蒸汽。

降膜加热室壳程有板块,引导二次蒸汽,冷凝和排出不可以冷凝的气体。

而在过程中把本身热能经过管壁从外传到管内蒸发中的物料,通过换热后二次蒸汽被冷凝器冷凝成水排出降膜蒸发器。

三、设备优点

1、牛奶停留时间短,对热敏性物质不会引起降解破坏。

2、由于呈薄膜状,液体流速较大,一次蒸发结晶给热系数相应较大

3、压降小,一次换热器工艺测得压力和温度几乎接近常数,可不用或少用显热;

4、由于物料流体仅在重力作用下流动,而不是靠高温差来推动,所以允许使用更经济的低温差;

5、设备内滞液量较少,可以避免局部料液滞留持续高温;

6、沸腾为对流沸腾,因此管子表面状态对沸腾的影响较小。

降膜式蒸发器效数的确定原则_刘殿宇 (1)

降膜式蒸发器效数的确定原则刘殿宇(华禹乳品机械制造有限公司,黑龙江安达151400)摘要:降膜式蒸发器在实际生产应用中应采用几效进行蒸发更为合适,确定的原则是:应根据物料的特性、生产能力的大小、节能的效果及浓缩后料液浓度的高低等几个方面进行综合考虑后再进行确定。

关键词:降膜式蒸发器;效数确定;生产能力;节能;出料浓度;方法The principle of determining the effect numberfor the falling film evaporatorLIU Dian -yu(HuaYu dairy machinery manufacturing co.,LTD.,heilongjiang anda 151400,China)Abstract :the falling film evaporator in actual production application actually using a few effect on evaporation more appropriate,determine the principle is:should be based on the characteris -tics of the material,the size of the production capacity,the effect of energy saving and concentrat -ed feed liquid after different concentration and so on several aspects to determine the comprehen -sive consideration.Key words :falling film evaporator;determine effect number;production capacity;energy saving;discharge concentration;methods前言降膜式蒸发器因其加热温度低,蒸发速率快,物料在设备中停留时间短,节能,在食品、乳品、化工、制药及玉米深加工等生产中都有广泛的应用。

MVR蒸发器工艺操作规程

MVR蒸发器工艺操作规程第一部分原理MVR蒸发器不同于普通单效降膜或多效降膜蒸发器,MVR为单体蒸发器,集多效降膜蒸发器于一身,根据所需产品浓度不同采取分段式蒸发,即产品在第一次经过效体后不能达到所需浓度时,产品在离开效体后通过效体下部的真空泵将产品通过效体外部管路抽到效体上部再次通过效体,然后通过这种反复通过效体以达到所需浓度。

效体内部为排列的细管,管内部为产品,外部为蒸汽,在产品由上而下的流动过程中由于管内面积增大而是产品呈膜状流动,以增加受热面积,通过真空泵在效体内形成负压,降低产品中水的沸点,从而达到浓缩,产品蒸发温度为60℃左右。

产品经效体加热蒸发后产生的冷凝水、部分蒸汽和给效体加热后残余的蒸汽一起通过分离器进行分离,冷凝水由分离器下部流出用于预热进入效体的产品,蒸汽通过风扇增压器进行增压(蒸汽压力越大温度越高),而后经增压的蒸汽通过管路汇合一次蒸汽再次通过效体。

设备启动时需一部分蒸汽进行预热,正常运转后所需蒸汽会大幅度减少,在风扇增压器对二次蒸汽加压的过程中由电能转化为蒸汽的热能,所以设备运转过程中所需蒸汽减少,而所需电量大幅增加。

产品在效体流动的整个过程中温度始终在60℃左右,加热蒸汽与产品之间的温度差也保持在5—8℃左右,产品与加热介质之间的温度差越小越有利于保护产品质量、有效防止糊管。

产品的浓缩度在50%左右时仅MVR蒸发器就能完成第二部分工艺流程说明1、物料走向①进料:上游工艺产生的硫酸钠原液送至本系统原料缓冲罐T01中,由进料泵P01打入蒸发系统。

5t/h 25℃5%的硫酸钠溶液从原料缓冲罐T01出来,由进料泵P01打入板式换热器,硫酸钠溶液在蒸馏水板换HE01和鲜蒸汽板换HE02内分别与系统产生的3.5t/h102℃的蒸馏水和200kg/h 120℃的鲜蒸汽进行换热,温度达到92℃后,进入降膜换热器HE03进行蒸发浓缩。

②蒸发时,5t/h的进料液在一体式二效降膜蒸发器HE03内与经压缩机升温升压后的二次蒸汽换热,进行蒸发浓缩,物料通过降膜循环泵P03、P04打循环,蒸发的蒸汽在分离器SE01内气液分离后进入压缩机C01升温升压;分离后的浓缩液进入分离器底部,一部分进入降膜蒸发器底部储液段打循环,一部分通过二效转料阀转去强制循环蒸发器继续蒸发浓缩。

果汁降膜蒸发器的操作流程

果汁降膜蒸发器的操作流程1、工艺流程简述:针对废液浓缩的特点,整套蒸发浓缩系统由单效管式降膜蒸发器成。

整套蒸发系统采用连续进料、连续出料的生产方式。

原液首先进入一效降膜蒸发器,一效降膜蒸发器采用外源生蒸汽加热,液体在循环泵的作用下在换热列管内呈膜状下降,与换热管换热后蒸发,一效降膜蒸发器的液体蒸发产生的蒸汽进入冷凝器冷凝,出料泵将蒸发浓缩液排至外界,通过控制进料量和出料量使溶液达到所需要的浓度。

降膜蒸发器蒸发后的蒸汽进入冷凝器冷凝,冷凝器连接有真空系统,真空系统抽掉蒸发系统内产生不冷凝气体,使冷凝器和蒸发器保持负压状态,提高蒸发系统的蒸发效率。

在负压的作用,降膜蒸发器产生的二次蒸汽自动进入冷凝器,在循环冷却水的冷却下,废水产生的二次蒸汽迅速转变成冷凝水。

冷凝水可采用连续出水水方式,由真空泵抽至指定回收位置。

整套蒸发系统采用单效降膜蒸发的方式,有效地利用热源;针对特料溶液的特点,采用了降膜蒸发器的形式,实现了含溶液的高度浓缩,保证蒸发系统的高效稳定运行。

二、操作步骤1、开车前准备及检查项目:(1)泵类检查运转:点动启动各泵运转正常,无震动无杂音。

阀门:确认各泵进出口阀、排污阀全部关闭。

(2)蒸发器检查阀门:确认蒸发器的不凝气排气阀打开1/4,排污阀关闭1。

蒸发器冷凝液排出管道上疏水阀前后的阀打开,旁通阀关闭。

蒸发器的进汽管道上阀门关闭。

仪表检查:确认蒸发器上的现场显示仪表显示正常。

2、开车程序:(1)进料:废水池有废液时,开启进料泵的进口阀门,启动进料泵,缓慢打开泵出口阀门给蒸发器进料,控制物料液位不得超过最上端的第三个视镜。

(2)开启循环冷却水的进出口阀门。

确保循环冷却水的排出温度不超过40?,循环冷凝却水的进口温度适低于30?。

(3)启动循环泵:打开循环泵进口阀门,启动泵打开出口阀门,调节出口阀门控制循环量。

(4)开蒸汽:循环泵开启后,打开蒸汽进汽阀门进行加温,调节蒸汽阀门使的蒸汽压力控制在0.1——0.2MPa,当不凝气排出管有较浓的蒸汽排出时关闭不凝气排放阀门。

单效蒸发器蒸发计算方式

单效蒸发器蒸发计算方式单效蒸发设计计算内容有: ①确定水的蒸发量; ②加热蒸汽消耗量; ③蒸发器所需传热面积。

在给定生产任务和操作条件,如进料量、温度和浓度,完成液的浓度,加热蒸汽的压力和冷凝器操作压力的情况下,上述任务可通过物料衡算、热量衡算和传热速率方程求解。

一、蒸发水量的计算对图5-13所示蒸发器进行溶质的物料衡算,可得由此可得水的蒸发量(5—1)完成液的浓度(5—2)式中:F ——原料液量,kg/h ; W ——蒸发水量,kg/h ; L ——完成液量,kg/h ;x 0——原料液中溶质的浓度,质量分数;x 1——完成液中溶质的浓度,质量分数。

二、加热蒸汽消耗量的计算加热蒸汽用量可通过热量衡算求得,即对图5-13作热量衡算可得:(5—3)110)(Lx x W F Fx =-=)1(1x x F W -=W F Fx x -=1Lc 10Q Dh Lh WH Fh DH +++=+‘图5-13 单效蒸发器或(5—3a )式中:H ——加热蒸汽的焓,kJ/kg ; H ´——二次蒸汽的焓,kJ/kg ; h 0 ——原料液的焓,kJ/kg ; h 1 ——完成液的焓,kJ/kg ;h c ——加热室排出冷凝液的焓,kJ/h ; Q ——蒸发器的热负荷或传热速率,kJ/h ; Q L ——热损失,可取Q 的某一百分数,kJ/kg ; c 0、c 1——为原料、完成液的比热,kJ/(kg ·℃) 。

考虑溶液浓缩热不大,并将H ´取t 1下饱和蒸汽的焓,则(9—3a )式可写成:(5—4)式中: r 、r ´——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg 。

若原料由预热器加热至沸点后进料(沸点进料),即t 0=t 1,并不计热损失,则(4—5)式可写为:(5—5)或(5—5a ) 式中:D /W 称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。

单效蒸发器工作原理

单效蒸发器工作原理

单效蒸发器是液体浓缩设备中的一种,其工作原理是利用低压蒸

发的原理将液体中的水分去除,实现物质的浓缩。

工作时,先将待处

理液体加入蒸发器内,通过管道和泵将其送至加热器,以提高液体温

度和压力。

当液体温度升高至其饱和蒸汽压力时,部分液体开始汽化,形成蒸汽,并进入蒸发器主体。

主体内的冷凝器将蒸汽冷却,使其重

新变为液态,最终得到浓缩液体。

同时,产生的余热通过换热器回收

再利用,提高能量利用效率。

这样,经过多次循环后,可将液体中的

水分蒸发掉,得到高浓度的液态物质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辅助零部件

• • • • • 出口增压泵 单向阀 出口管路上的恒压阀 真空泵 PID控制阀(压力,流量) 控制阀( 控制阀 压力,流量)

工艺流程

• 物料从顶部进入加热塔管层由上而下靠自 生重力拉成薄膜状, 生重力拉成薄膜状,通过壳层的热源使其 内部水份产生蒸发 • 浓缩液流由分离室底部流出,蒸汽从顶部 浓缩液流由分离室底部流出, 经捕沫器净化后吸出

管式降膜蒸发器

• 作用:用于液体奶加工的预处理工序,由 作用:用于液体奶加工的预处理工序, 于采用高压喷雾瞬间蒸发, 于采用高压喷雾瞬间蒸发,使奶在不破坏 有效营养成分的情况下得到浓缩, 有效营养成分的情况下得到浓缩,使产品 干物质含量得到提高

工作原理

• 被蒸发液体经循环泵送至设备上部经布膜器 分配后均匀布在管桥上, 分配后均匀布在管桥上,经溢流在每根换热 管内形成液膜, 管内形成液膜,液膜自换热管内由上而下边 流动边蒸发, 流动边蒸发,产生的二次汽随液膜自上而下 一同到达分离室, 一同到达分离室,经设在分离室上部的除沫 器过滤所带的汽泡,水珠及杂物, 器过滤所带的汽泡,水珠及杂物,为热回收 提供优质的热源。 提供优质的热源。

单效降膜式蒸发器

主要内容

• 硬件组成 • 辅助零部件 • 工艺流程 • 现场监控

硬件组成

• 加热器的构造(管层和壳层) 加热器的构造(管层和壳层) • 捕沫器的作用(带有二次蒸发) 捕沫器的作用(带有二次蒸发) • 冷却器的结构及其工作原理(双层换热) 冷却器的结构及其工作原理(双层换热) 特定工作环境的生成极其作用 高压喷嘴工作的动力以及它所产 生的效果 热能回收率) (热能回收率)

要点介绍

1、食品浓缩的目的 、 除去食品中大量水分,减少包装储存运输费用。 除去食品中大量水分,减少包装储存运输费用。 提高制品浓度,增加制品的保藏性。 提高制品浓度,增加制品的保藏性。 浓缩经常用做干燥或更完全的脱水的预处理过程 2. 蒸发可以在常压、真空或加压下进行,在食品 蒸发可以在常压、真空或加压下进行, 工业上常用真空蒸发(密闭设备)例如闪蒸器 工业上常用真空蒸发(密闭设备) 二次蒸汽:蒸发过程汽化所产生的水蒸汽 蒸发过程汽化所产生的水蒸汽,以区别 二次蒸汽 蒸发过程汽化所产生的水蒸汽 以区别 作为热源的生蒸汽。 作为热源的生蒸汽。

要点介绍

4、蒸发器的类型及其选择 、 • 蒸发器主要由加热室(器)和分离室(器) 蒸发器主要由加热室( 和分离室( 两部分组成。 两部分组成。 • 分离室的作用是将二次蒸汽中夹带的雾沫 分离出来(安装捕沫器) 分离出来(安装捕沫器)

要点介绍

5.蒸发效率:蒸发掉1公斤的水分需要 蒸发效率:蒸发掉 公斤的水分需要 蒸发效率 0.25~0.6公斤的蒸汽。 公斤的蒸汽。 公斤的蒸汽 6.水分总蒸发量的计算 W=S(1-B0/B2) 水分总蒸发量的计算: 水分总蒸发量的计算 ( ) B0表示最初物料浓度。B2表示最终物料 表示最初物料浓度。 表示最终物料 表示最初物料浓度 浓度。 浓度。

现场监控

视镜液位观察 产品加热器:上部视镜合适液位1/5-1/4之间 产品加热器:上部视镜合适液位 之间 下部视镜及水汽分离室视镜液流应以雾状喷下 下部视镜及水汽分离室视镜液流应以雾状喷下 雾状 冷却塔视镜的合适液位在1/4-1/3之间 之间 冷却塔视镜的合适液位在

视图

视图Biblioteka 要点介绍3.在蒸发过程中所考虑的物料性质: 在蒸发过程中所考虑的物料性质: 在蒸发过程中所考虑的物料性质 • 热敏性(力求低温短时 高温瞬时) 热敏性(力求低温短时----高温瞬时 高温瞬时) • 腐蚀性(多采用不锈钢材料) 腐蚀性(多采用不锈钢材料) • 结垢性(提高液速、强制搅拌、定期严格清理) 结垢性(提高液速、强制搅拌、定期严格清理) • 泡沫性(采用表面活性剂,安装各种机械装置) 泡沫性(采用表面活性剂,安装各种机械装置) • 易挥发成分(采用回收措施) 易挥发成分(采用回收措施)

工艺流程

• 冷却塔的壳层由真空泵抽成低压,将与之 冷却塔的壳层由真空泵抽成低压, 连通的扑沫器顶部的蒸汽吸入, 连通的扑沫器顶部的蒸汽吸入,由其管层 的冷却水将蒸汽打冷为冷凝水

降膜式蒸发器上部结构

• • • • • • • 1 产品供料喷咀 2 分布板 3 加热蒸汽 4 同轴管 5 通道 6 蒸汽 7 蒸发管