塑胶产品成型常见缺陷 ppt课件

合集下载

塑胶件的24种常见不良缺陷图片PPT课件

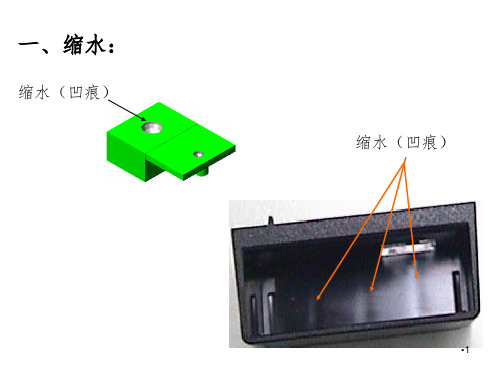

一、缩水:

缩水(凹痕)

缩水(凹痕)

•1

二、气纹:

气纹

•2

三、缺料(走胶不足):

走胶不足

缺料

•3

四、水口不平:

水口不平

•4

五、披锋(毛边):

披锋

夹线(结合线)

•6

七、黑点:

黑点NG!

•7

八、变形:

平面中间拱起变形

柱子弯曲变形

•8

九、混色(异色):

混色

混色(杂色料)

上盖色偏哑

下盖色偏亮

•19

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

•20

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

•21

二十二、进胶位发蓝:

进胶点发蓝

•22

二十三、多胶:

多胶 NG

•23

•9

十、划伤(刮伤):

划伤

刮花

•10

十一、烧焦:

烧焦

•11

十二、拖花(拉伤):

拖花(拉伤)

•12

十三、顶高(顶白):

顶高(顶针印)

•13

十四、料花:

料花

•14

十五、油污:

油污NG!

•15

十六、碰伤:

碰伤

•16

十七、削伤:

削缺(削伤)

•17

十八、气泡:

气泡(透明件中央白泡状)

•18

十九、色差(上下盖阴阳色):

缩水(凹痕)

缩水(凹痕)

•1

二、气纹:

气纹

•2

三、缺料(走胶不足):

走胶不足

缺料

•3

四、水口不平:

水口不平

•4

五、披锋(毛边):

披锋

夹线(结合线)

•6

七、黑点:

黑点NG!

•7

八、变形:

平面中间拱起变形

柱子弯曲变形

•8

九、混色(异色):

混色

混色(杂色料)

上盖色偏哑

下盖色偏亮

•19

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

•20

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

•21

二十二、进胶位发蓝:

进胶点发蓝

•22

二十三、多胶:

多胶 NG

•23

•9

十、划伤(刮伤):

划伤

刮花

•10

十一、烧焦:

烧焦

•11

十二、拖花(拉伤):

拖花(拉伤)

•12

十三、顶高(顶白):

顶高(顶针印)

•13

十四、料花:

料花

•14

十五、油污:

油污NG!

•15

十六、碰伤:

碰伤

•16

十七、削伤:

削缺(削伤)

•17

十八、气泡:

气泡(透明件中央白泡状)

•18

十九、色差(上下盖阴阳色):

塑胶产品常见缺陷概述ppt37

➢ 顶出力过大。 ➢ 模具设计问题。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑 胶 产 品 常 见缺陷 概述(P PT37页 )

塑胶产品常见缺陷概述PPT(37张)

水分

颗粒

太低

X

太小

供应商

不

良

率

高

柏拉图( Pareto Charts)

➢ 80%的质量问题是由于20%的原因引起的。 ➢ 找出20%的原因就能解决80%的问题。

数量

70

60 54

50

40

30

20

12

10

5

4

2

0

划伤

油污

黑点

少装

缺料

70%

16%

6%

5%

3%

Causes of Glass Defects, by % of total defects

中要因

大要因

大要因

小要因

中要因

小要因

中要因

小要因

小要因

中要因

小要因

問

題

小要因

特

中要因 小要因

中要因

性

小要因

中要因

小要因

大要因

大要因

缺陷的来源----变异(5M1E)

方 法

练习

缓慢

人

疲劳

温度

超时加班

污染 稳定性

色差

原材料

机器

老旧 缺少保养

环境

灰尘

不良现象

准确度 使用方法

测量

什么是5M1E?

原料

人 机 料 法 环 测量 好

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

塑料件的缺陷及造成的原因ppt课件

7

2.飞边

飞边又称溢边,是冲模 时,熔体从模具的分型面 及其他配合面处溢出,经 冷却后形成。

8

产生原因及解决措施

产生原因

1.注射过量 2.锁模力不足 3.材料流动性过好 4.分型面闭合不严,有间隙或杂物 5.型腔和型芯部分滑动零件间隙过大 6.模具各承接面平行度差 7.模具安装时未被压紧

解决措施

解决措施

从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程 中物料的"分流后汇合"现象发生的可能性。有如下方法:

1)提高模具温度 2)调整注射速度 3)全面排气 4)保持模具表面清洁 5)调整注射压力和补塑压力 6)合理设置浇口位置

19

9.表面收缩

通常由于制品上受力不足,物料 充模不足以及制品设计不合理,凹痕 常出现在与壁厚相近的薄壁部分。

炭化

认真清洗料筒使之干净 使用前烘干塑料,去除水分 清理型腔表面,应无杂物及水分存在 合理配料 采用新材料 控制熔料温度 控制熔料加热时间

17

8.熔接痕

熔接痕是指两股料流相 遇熔接而产生的表面缺陷。

18

形成原因

塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分 流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹, 影响塑件的外观质量及力学性能。

6

解决措施

(1)变更塑件设计:应设法使射出的熔料容易流动,如增 大壁厚。

(2)变更模具设计:增加浇口尺寸或数目,以缩短流动长 度。增大流道系统尺寸,以减少流动阻力。增加排气孔尺 寸与数目。将排气孔设置在最后充填区域,以利排气,设 置均匀冷却。

(3)调整成型工艺:增大注射压力;增大注射量;增加注 射速度以产生更多的黏滞热,降低熔料粘度。

2.飞边

飞边又称溢边,是冲模 时,熔体从模具的分型面 及其他配合面处溢出,经 冷却后形成。

8

产生原因及解决措施

产生原因

1.注射过量 2.锁模力不足 3.材料流动性过好 4.分型面闭合不严,有间隙或杂物 5.型腔和型芯部分滑动零件间隙过大 6.模具各承接面平行度差 7.模具安装时未被压紧

解决措施

解决措施

从形成熔接痕的原因而言,要减少熔接痕,就要降低注射或挤出过程 中物料的"分流后汇合"现象发生的可能性。有如下方法:

1)提高模具温度 2)调整注射速度 3)全面排气 4)保持模具表面清洁 5)调整注射压力和补塑压力 6)合理设置浇口位置

19

9.表面收缩

通常由于制品上受力不足,物料 充模不足以及制品设计不合理,凹痕 常出现在与壁厚相近的薄壁部分。

炭化

认真清洗料筒使之干净 使用前烘干塑料,去除水分 清理型腔表面,应无杂物及水分存在 合理配料 采用新材料 控制熔料温度 控制熔料加热时间

17

8.熔接痕

熔接痕是指两股料流相 遇熔接而产生的表面缺陷。

18

形成原因

塑件表面的一种线状痕迹,系由注射或挤出中若干股流料在模具中分 流汇合,熔料在界面处未完全熔合,彼此不能熔接为一体,造成熔合印迹, 影响塑件的外观质量及力学性能。

6

解决措施

(1)变更塑件设计:应设法使射出的熔料容易流动,如增 大壁厚。

(2)变更模具设计:增加浇口尺寸或数目,以缩短流动长 度。增大流道系统尺寸,以减少流动阻力。增加排气孔尺 寸与数目。将排气孔设置在最后充填区域,以利排气,设 置均匀冷却。

(3)调整成型工艺:增大注射压力;增大注射量;增加注 射速度以产生更多的黏滞热,降低熔料粘度。

塑胶件的24种常见不良缺陷图片PPT课件

14

十四、料花:

料花

完整版课件

15

十五、油污:

油污NG!

完整版课件

16

十六、碰伤:

碰伤

完整版课件

17

十七、削伤:

削缺(削伤)

完整版课件

18

十八、气泡:

气泡(透明件中央白泡状)

完整版课件

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

完整版课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

完整版课件

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

完整版课件

22

二十二、进胶位发蓝:

进胶点发蓝

完整版课件

23

二十三、多胶:

多胶 NG

完整版课件

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

完整版课件

25

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

7

七、黑点:

黑点NG!

完整版课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

完整版课件

9

九、混色(异色)

10

十、划伤(刮伤):

划伤

刮花

完整版课件

11

十一、烧焦:

烧焦

完整版课件

12

十二、拖花(拉伤):

拖花(拉伤)

完整版课件

13

十三、顶高(顶白):

顶高(顶针印)

完整版课件

品质培训教材

塑胶件的24种常见缺陷 图片

完整版课件

塑胶产品常见缺陷概述演示课件(37张)

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成。

水口高出(High Gating)

--浇口处高出产品表面 的部分。

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

顶针断裂(Pin Broken)

- 顶针断造成。

烧焦(Burn Mark)

--由于过热造成的变色。

➢ 机械原因,例如,由于异常 条件造成料筒过热,使树脂 高温分解、烧伤。

➢ 模具的原因,主要是因为排 气不良所致。这种烧伤一般 发生在固定的地方。

过程

测量 结果

不好

不要等产品做出來后再去看它好不好 而是在制造的时候就要把它制造好

人员、方法

人

疏忽

精神不集中ຫໍສະໝຸດ 经验不足新手请假多

临时替换

xx不良率高

方法

未按照作业指导书

作业

包装问题

温度 低

高

操作标准不好

快

慢

速度

xx不良率高

机器、材料

机器设备

设计不良 模具 老旧

保养不好

X

调整不当

不

良

率

材料

太高

高

太大

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 操作不规范造成。 ➢ 机械手造成。 ➢ 模具本身问题。

裂痕(Crack Mark)

--产品裂开的痕迹。

➢ 可采用降低注射压力, 加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

塑胶件的种常见不良缺陷图片ppt课件

26

Байду номын сангаас精品课件

15

十五、油污:

油污NG!

精品课件

16

十六、碰伤:

碰伤

精品课件

17

十七、削伤:

削缺(削伤)

精品课件

18

十八、气泡:

气泡(透明件中央白泡状)

精品课件

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

精品课件

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

精品课件

21

二十一、应力痕:

品质培训教材

塑胶件的24种常见缺陷 图片

精品课件

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

精品课件

2

二、气纹:

气纹

精品课件

3

三、缺料(走胶不足):

走胶不足

缺料

精品课件

4

四、水口不平:

水口不平

精品课件

5

五、披锋(毛边):

披锋

毛边

精品课件

6

六、夹线(结合线):

夹线 夹线(结合线)

精品课件

7

七、黑点:

黑点NG!

精品课件

8

八、变形:

平面中间拱起变形

柱子弯曲变形

精品课件

9

九、混色(异色):

混色

混色(杂色料)

精品课件

10

十、划伤(刮伤):

划伤

刮花

精品课件

11

十一、烧焦:

烧焦

精品课件

12

十二、拖花(拉伤):

拖花(拉伤)

精品课件

13

十三、顶高(顶白):

塑胶件的种常见不良缺陷图片ppt课件

25

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

26

品质培训教材

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

2

二、气纹:

气纹

3

三、缺料(走胶不足):

走胶不足

缺料

4

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

毛边

6

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

黑点NG!

8

八、变形:

平面中间拱起变形

柱子弯曲变形

9

九、混色(异色):

混色

混色(杂色料)

10

十、划伤(刮伤):

划伤

刮花

11

十一、烧焦:

烧焦

12

十二、拖花(拉伤):

拖花(拉伤)

13

十三、顶高(顶白):

顶高(顶针印)

14

十四、料花:

料花

15

十五、油污:

油污NG!

16

十六、碰伤:

碰伤

17

十七、削伤:

削缺(削伤)

18

十八、气泡:

气泡(透明件中央白泡状)

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

二二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

多胶 NG

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

26

品质培训教材

塑胶件的24种常见缺陷 图片

1

一、缩水:

缩水(凹痕)

缩水(凹痕)

2

二、气纹:

气纹

3

三、缺料(走胶不足):

走胶不足

缺料

4

四、水口不平:

水口不平

5

五、披锋(毛边):

披锋

毛边

6

六、夹线(结合线):

夹线 夹线(结合线)

7

七、黑点:

黑点NG!

8

八、变形:

平面中间拱起变形

柱子弯曲变形

9

九、混色(异色):

混色

混色(杂色料)

10

十、划伤(刮伤):

划伤

刮花

11

十一、烧焦:

烧焦

12

十二、拖花(拉伤):

拖花(拉伤)

13

十三、顶高(顶白):

顶高(顶针印)

14

十四、料花:

料花

15

十五、油污:

油污NG!

16

十六、碰伤:

碰伤

17

十七、削伤:

削缺(削伤)

18

十八、气泡:

气泡(透明件中央白泡状)

19

十九、色差(上下盖阴阳色):

上盖色偏哑

下盖色偏亮

20

二十、披锋丝(拉丝):

披锋丝(拉丝)NG

21

二十一、应力痕:

应力痕:因注射时内应力过大而在产品表面形成的光影;

22

二二、进胶位发蓝:

进胶点发蓝

23

二十三、多胶:

多胶 NG

24

二十四、粘胶:

粘胶 :因模具内侧附着有积炭或脏物导致产品表面少胶;

塑胶产品常见缺陷概述课件(PPT37张)

水分

颗粒

太低

X

太小

供应商

不

良

率

高

柏拉图( Pareto Charts)

➢ 80%的质量问题是由于20%的原因引起的。 ➢ 找出20%的原因就能解决80%的问题。

数量

70

60 54

50

40

30

20

12

10

5

4

2

0

划伤

油污

黑点

少装

缺料

70%

16%

6%

5%

3%

Causes of Glass Defects, by % of total defects

柏拉图( Pareto Charts)

一、应用5W2H来拟订计划解决

Where

When

Who

What Why

How

How Much

什么是5W2H?

➢ 模具设计的问题。

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成。 ➢ 缺少相关的培训。

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

面等部位。 ➢ 模具排气不良。

最大处。 ➢ 设置排气槽

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

注塑成型制品常见缺陷PPT课件

a* 正方向…红色系列的颜色 负方向…绿色系列的颜色

b* 正方向…黄色系列的颜色 负方向…蓝色系列的颜色

a * 、b *值的数值(绝对值)越大,表示的颜色也越鲜明

30

第30页/共38页

关于色差

ΔE*ab表示的两种颜色的差异程度与感觉的比 较如下

ΔE值范围 0~0.5 0.5~1.5 1.5~3.0 3.0~6.0

32

第32页/共38页

印版错误(Forme Wrong)

产品上的 文字(阳

文)

模具上的印 版(阴文)

定义:此处所指的印版,是指在成型模具制上制有凹凸图 文的印版。印版错误包括指示生产日期、材料类别的箭标 方向错误、零件版本状态错误等图文信息错误。

33

第33页/共38页

手印(Finger mark)

定义:赤手接触产品时留下的印迹。。

34

第34页/共38页

擦花(Abrasion) 划痕(Scratch)

擦花

划痕

定义:制品或涂层表面因受 到碰撞、磨擦或刻划等机械 损伤而留下的未伤及里层的 浅表性痕迹。

定义:制品或涂层表面因受 到碰撞、磨擦或刻划等机械 损伤而留下的有一定深度的 痕迹。

35

第35页/共38页

27

第27页/共38页

色差异常 Color deviation 定义:此处特指用仪器测量,材料的色相、明度、 彩度与标准色板有差异。

28

第28页/共38页

关于色差

人们为明确表示和自然中的各种颜色,发明使用了表色系。 这些表色系有XYZ表色系、L*U*V表色系和L*a*b表色系。 常用到的表色系为L*a*b表色系。 L*a*b表色系,是1976年 CIE推荐的视觉上均等的色空间。

b* 正方向…黄色系列的颜色 负方向…蓝色系列的颜色

a * 、b *值的数值(绝对值)越大,表示的颜色也越鲜明

30

第30页/共38页

关于色差

ΔE*ab表示的两种颜色的差异程度与感觉的比 较如下

ΔE值范围 0~0.5 0.5~1.5 1.5~3.0 3.0~6.0

32

第32页/共38页

印版错误(Forme Wrong)

产品上的 文字(阳

文)

模具上的印 版(阴文)

定义:此处所指的印版,是指在成型模具制上制有凹凸图 文的印版。印版错误包括指示生产日期、材料类别的箭标 方向错误、零件版本状态错误等图文信息错误。

33

第33页/共38页

手印(Finger mark)

定义:赤手接触产品时留下的印迹。。

34

第34页/共38页

擦花(Abrasion) 划痕(Scratch)

擦花

划痕

定义:制品或涂层表面因受 到碰撞、磨擦或刻划等机械 损伤而留下的未伤及里层的 浅表性痕迹。

定义:制品或涂层表面因受 到碰撞、磨擦或刻划等机械 损伤而留下的有一定深度的 痕迹。

35

第35页/共38页

27

第27页/共38页

色差异常 Color deviation 定义:此处特指用仪器测量,材料的色相、明度、 彩度与标准色板有差异。

28

第28页/共38页

关于色差

人们为明确表示和自然中的各种颜色,发明使用了表色系。 这些表色系有XYZ表色系、L*U*V表色系和L*a*b表色系。 常用到的表色系为L*a*b表色系。 L*a*b表色系,是1976年 CIE推荐的视觉上均等的色空间。

塑胶产品常见缺陷讲义ppt课件

6.重印:产品同一位置经两次丝印呵斥字体重叠。

7.丝印字体变异:相对样板丝印字体偏粗、偏细、偏大、偏小,常称 丝

印肥油、丝印薄油。

8.漏油:非丝印位置留有多余油墨迹,“丝印飞油〞亦属漏油,普通 属菲

林网漏呵斥。

11/16

〔四〕、丝印不良

9.丝印错位:丝印位置不符合工程图纸,呵斥明显外观缺陷或影响装 配

2/16

二、塑胶产品缺陷及不良景象表达

〔一〕、机械装配性能

1.变形:弯曲、扭曲、翘曲,或产品柱弯、柱斜。比如装配钮仔后出 现

钮位下陷、倾斜等。 2.断裂:制品某部位断裂或有裂纹。比如:断柱、断脚、断扣、边缘 崩

裂、水口位裂和热熔接纹等。 3.肓孔:制品孔走满胶、构成“堵孔、塞孔〞。〔属模具断针呵斥〕 4.粘模:制品贴在前模或后模模腔内,开模后制品不能完好取出。 〔常称

色.

12/16

〔五〕、烫金不良

1.烫金起泡:烫金板没有完全烫平或底座与产品反面吻合不良,呵斥 产

品外表油层起泡。 2.烫金字体断线:烫金字体不完好、欠缺。 3.烫金漏黑:烫金纸留有少量油漆没有完全烫到制品的外表上,使外 表

烫金漏底,普通底座与产品吻合不良呵斥。 4.烫金皱纹:产品外表所烫的油层起皱,烫金纸没拉平或底座与产品 吻

位置的对齐。对装配或外观无明显影响这种情度普通按轻不良处置。 10.丝印有尘:产品丝印外表不清洁或丝印油含有杂质呵斥,视轻重程

度断定。 11.丝印花:丝印外表花坏。 12.漏光:透明镜面丝印背景油边缘或某部分缺油漏光。普通可以用人

工补油,比如用箱头笔。 13.附着力缺乏:透明胶纸粘后明显撕落,胶纸型号19mm宽。 14.耐磨性缺乏:用洒精、毛毡在压强500G擦50次字后字迹变模糊、变

塑胶成型常见不良及改善方法ppt课件

12

6:粘模:

a.)可以用加长冷却时间; b)减小注塑压力和料筒固化溫度来解 决; c.)加大脫模斜度或增加顶針位置; d.)轉用脫模性良好物料或增加脫模劑。

7:断针:由于压力过大,或针孔位

偏位导致,可用减小注塑压力 及加大 顶针位置或增加頂針數量来解决。

13

8,披锋:处理重点应主要放在模具的改善方

1:烧焦:由热引起的材料分解,看起来象烧焦 痕迹。在清晰材料表面形成的朦胧点或区域

2:異物:在材料内部或表面的黑色可见杂质,或 烧焦的塑胶碎片形成的黑点或有色块状。

3:混色(色差):偏离原色或颜色不一致及不 均。主要由于材料(色粉)有问题或某些啤作参数 (如温度、速度)不当引起的胶件颜色与标准色板 不同。

18

14,溶接線: 主要是由於射出壓力,射出速度,

及料溫過低所致。故適當加大射出 壓力和射出速度,提高料溫溫度。 以及改良排氣系統等。

19

(以上僅供大家參考!)

谢谢大家参加本次课程!!

20

4:入水纹:夹水纹:气纹: 它會從澆口處以扇 形方式向外輻射發展,塑胶流动形成的象干涸河道 一样的条纹表面。由塑胶表面熔接在一起时形成的 可见线或可见痕。

6

5:缩水或走胶不齐:也叫欠注或缺料,一般發

生在制品壁厚較薄的地方,或流動路徑末端區域。 表面收缩或陷痕。由于温度太低,压力不足或射胶 时间太短等原因而使胶件缺料。

AS树脂 聚碳酸酯树脂

尼龙+玻纤 尼龙+玻纤 PP+玻纤 聚丁烯苯 二甲酸脂 玻纤补强P.O.M 玻纤补强AS 玻纤补强PS

玻纤补强PC

玻纤补强ABS

1.005 1.005 1.005 1.001 1.004

1.007

6:粘模:

a.)可以用加长冷却时间; b)减小注塑压力和料筒固化溫度来解 决; c.)加大脫模斜度或增加顶針位置; d.)轉用脫模性良好物料或增加脫模劑。

7:断针:由于压力过大,或针孔位

偏位导致,可用减小注塑压力 及加大 顶针位置或增加頂針數量来解决。

13

8,披锋:处理重点应主要放在模具的改善方

1:烧焦:由热引起的材料分解,看起来象烧焦 痕迹。在清晰材料表面形成的朦胧点或区域

2:異物:在材料内部或表面的黑色可见杂质,或 烧焦的塑胶碎片形成的黑点或有色块状。

3:混色(色差):偏离原色或颜色不一致及不 均。主要由于材料(色粉)有问题或某些啤作参数 (如温度、速度)不当引起的胶件颜色与标准色板 不同。

18

14,溶接線: 主要是由於射出壓力,射出速度,

及料溫過低所致。故適當加大射出 壓力和射出速度,提高料溫溫度。 以及改良排氣系統等。

19

(以上僅供大家參考!)

谢谢大家参加本次课程!!

20

4:入水纹:夹水纹:气纹: 它會從澆口處以扇 形方式向外輻射發展,塑胶流动形成的象干涸河道 一样的条纹表面。由塑胶表面熔接在一起时形成的 可见线或可见痕。

6

5:缩水或走胶不齐:也叫欠注或缺料,一般發

生在制品壁厚較薄的地方,或流動路徑末端區域。 表面收缩或陷痕。由于温度太低,压力不足或射胶 时间太短等原因而使胶件缺料。

AS树脂 聚碳酸酯树脂

尼龙+玻纤 尼龙+玻纤 PP+玻纤 聚丁烯苯 二甲酸脂 玻纤补强P.O.M 玻纤补强AS 玻纤补强PS

玻纤补强PC

玻纤补强ABS

1.005 1.005 1.005 1.001 1.004

1.007

塑胶产品成型常见缺陷ppt课件

➢ 操作工操作不当造成。 ➢ 缺少相关的培训。

完整版PPT课件

10

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

面等部位。 ➢ 模具排气不良。

完整版PPT课件

11

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 包装造成。

➢ 模具本身造成。

注:一般如果划伤出现的位置和状

况有规律基本上可以认为是由

于模具、机械手或调机造成完。整版PPT课件

8

水口高出(High Gating)

--浇口处高出产品表面 的部分。

➢ 模具设计的问题。

完整版PPT课件

9

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 由成型条件引起残余应 力。

➢ 脱模不良引起应力变形。 ➢ 由于冷却方法不合适。 ➢ 对于成型收缩所引起的

变形,就必须修正模具 的设计了。

完整版PPT课件

17

断裂(Broken)

➢ 100% 的回料。 ➢ 模具温度。 ➢ 流道或浇口太小。 ➢ 塑料的降解。

完整版PPT课件

18

银纹(Silver Streak)

不

良

率

材料

高

太高

太大

水分

颗粒

太低

X

太小

供应商

不

良

率Hale Waihona Puke 完整版PPT课件完整版PPT课件

21

模具印(Mould Mark)

--模具造成。

完整版PPT课件

22

胶丝(Hair Line)

完整版PPT课件

10

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

面等部位。 ➢ 模具排气不良。

完整版PPT课件

11

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 包装造成。

➢ 模具本身造成。

注:一般如果划伤出现的位置和状

况有规律基本上可以认为是由

于模具、机械手或调机造成完。整版PPT课件

8

水口高出(High Gating)

--浇口处高出产品表面 的部分。

➢ 模具设计的问题。

完整版PPT课件

9

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 由成型条件引起残余应 力。

➢ 脱模不良引起应力变形。 ➢ 由于冷却方法不合适。 ➢ 对于成型收缩所引起的

变形,就必须修正模具 的设计了。

完整版PPT课件

17

断裂(Broken)

➢ 100% 的回料。 ➢ 模具温度。 ➢ 流道或浇口太小。 ➢ 塑料的降解。

完整版PPT课件

18

银纹(Silver Streak)

不

良

率

材料

高

太高

太大

水分

颗粒

太低

X

太小

供应商

不

良

率Hale Waihona Puke 完整版PPT课件完整版PPT课件

21

模具印(Mould Mark)

--模具造成。

完整版PPT课件

22

胶丝(Hair Line)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弯曲变形(Warpage)

➢ 由成型条件引起残余应 力。

➢ 脱模不良引起应力变形。 ➢ 由于冷却方法不合适。 ➢ 对于成型收缩所引起的

变形,就必须修正模具 的设计了。

塑胶产品成型常见缺陷

断裂(Broken)

➢ 100% 的回料。 ➢ 模具温度。 ➢ 流道或浇口太小。 ➢ 塑料的降解。

塑胶产品成型常见缺陷

最大处。 ➢ 设置排气槽

塑胶产品成型常见缺陷

精品资料

• 你怎么称呼老师?

• 如果老师最后没有总结一节课的重点的难点,你 是否会认为老师的教学方法需要改进?

• 你所经历的课堂,是讲座式还是讨论式? • 教师的教鞭

• “不怕太阳晒,也不怕那风雨狂,只怕先生骂我 笨,没有学问无颜见爹娘 ……”

• “太阳当空照,花儿对我笑,小鸟说早早早……”

特

中要因 小要因

中要因

性

小要因

中要因

小要因

大要因

大要因

塑胶产品成型常见缺陷

缺陷的来源----变异(5M1E)

方 法

练习

缓慢

人

疲劳

温度

超时加班

污染 稳定性

色差

原材料

机器

老旧 缺少保养

环境

灰尘

不良现象

准确度 使用方法

测量

塑胶产品成型常见缺陷

什么是5M1E?

原料

人 机 料 法 环 测量 好

塑胶产品成型常见缺陷

黑点(Black Dot)

--产品表面可见的黑色 颗粒

➢ 原料受到污染。 ➢ 回料的使用。

塑胶产品成型常见缺陷

油污(Oily/ Oil Stain)

➢ 模具镶块及顶针 处未清洗干净。

➢ 操作不当。 ➢ 模具型腔内有油。

塑胶产品成型常见缺陷

气泡(Air Bubble)

-- 在制品壁厚较大时,其外表

塑胶产品常见缺陷有:

➢ 缺料 ➢ 熔接线 ➢ 色差 ➢ 顶针印 ➢ 流痕 ➢ 缩水 ➢ 划伤

➢ 修坏 ➢ 飞边 ➢ 撞伤

➢ 裂痕 ➢ 黑点 ➢ 油污 ➢ 汽泡 ➢ 断裂 ➢ 银丝 ➢ 顶针断 ➢ 烧焦 ➢ 模具印 ➢ 弯曲变形 ➢ 胶丝

塑胶产品成型常见缺陷

缺料(Short Molding)

--产品结构不完整。 ➢ 加长注射时间。 ➢ 提高注射速度。 ➢ 提高模具温度。 ➢ 提高树脂温度。 ➢ 提高注射压力。 ➢ 扩大浇口尺寸。 ➢ 浇口设置在制品壁厚

熔接线(Weld Line)

-- 熔接痕是由于来自不同方向 的熔融树脂前端部分被冷 却、在结合处未能完全融 合而产生的。一般情况下, 主要影响外观,对涂装、 电镀产生影响。严重时, 对制品强度产生影响。

➢ 料筒温度不够。 ➢ 注塑压力不够。 ➢ 模具温度不够。 ➢ 模槽内未设排气孔。

塑胶产品成型常见缺陷

银纹(Silver Streak)

--产品表面出现的白色 条纹。

➢ 原料问题--主要是由 于材料的吸湿性引起 的。

塑胶产品成型常见缺陷

顶针断裂(Pin Broken)

- 顶针断造成。

塑胶产品成型常见缺陷

烧焦(Burn Mark)

--由于过热造成的变色。 ➢ 机械原因,例如,由于异常

条件造成料筒过热,使树脂 高温分解、烧伤。 ➢ 模具的原因,主要是因为排 气不良所致。这种烧伤一般 发生在固定的地方。 ➢ 在成型条件方面,背压在 300MPa(兆帕)以上时,会 使料筒部分过热,造成烧伤。 螺杆转速过高时,也会产生 过热,在没设排气槽或排气 槽较小时,注射速度过高会 引起过热气体烧伤。

面等部位。 ➢ 模具排气不良。

塑胶产品成型常见缺陷

撞伤(Dented)

--产品表面出现的点 状的凹痕

➢ 操作不规范造成。 ➢ 机械手造成。 ➢ 模具本身问题。

塑胶产品成型常见缺陷

裂痕(Crack Mark)

--产品裂开的痕迹。 ➢ 可采用降低注射压力,

加大脱模斜度,增加 推杆的数量或面积, 减小模具表面粗糙度 值等方法改善,当然, 喷脱模剂也是一种方 法,但应注意不要对 后续工序,如烫印、 涂装等产生不良影响。

--浇口处高出产品表面 的部分。

➢ 模具设计的问题。

塑胶产品成型常见缺陷

修伤(Over Cut)

--产品的边缘部位被削 的凹凸不平。

➢ 操作工操作不当造成。 ➢ 缺少相关的培训。

塑胶产品成型常见缺陷

飞边(Flash)

-- 即产品分型面边缘 出现的毛边。

➢ 模具老化。 ➢ 注射压力过高。 ➢ 机器锁模力不够。 ➢ 注射压力过高。 ➢ 调整准确模具的结合

塑胶产品成型常见缺陷

流痕(Flow Mark)

-- 从浇口沿着流动方向, 弯曲如蛇行一样的痕 迹。

➢ 模具温度过低。 ➢ 注塑压力、速度过高。 ➢ 浇口尺寸太小。

塑胶产品成型常见缺陷

缩水(Sink Mark)

--表面收缩造成的凹坑 ➢ 注塑压力不够。 ➢ 注塑量不够。 ➢ 模具温度过高或注塑

后的冷却不够。 ➢ 保压不足。 ➢ 浇口尺寸不合理。 ➢ 避免壁厚的不均匀。

色差(Different Colour)

--注塑件颜色不统一, 即有浓淡差别、有色 条纹或斑块。

➢ 色母粒的影响。 ➢ 原料因素。 ➢ 回料的使用。 ➢ 注塑工艺的影响。比

如温度、速度等。

塑胶产品成型常见缺陷

顶针印(Pin Mark)

--由于顶针顶出时造成 产品表面的白色印子。

➢ 顶出力过大。 ➢ 模具设计问题。

塑胶产品成型常见缺陷

划伤(Scratches)

--产品表面较浅的伤 痕。

➢ 错误的操作方式。 ➢ 机械手造成。 ➢ 顶针造成。 ➢ 产品放置不当。 ➢ 包装造成。 ➢ 模具本身造成。

注:一般如果划伤出现的位置和状 况有规律基本上可以认为是由 于模具、机械手或调机造成塑胶。产品成型常见缺陷

水口高出(High Gating)

面冷却速度比中心部的快, 因此,随着冷却的进行,中 心部的树脂边收缩边向表面 扩张,使中心部产生充填不 足。这种情况被称为真空气 泡。 ➢ 根据壁厚,确定合理的浇口, 浇道尺寸。 ➢ 降低注射速度,提高注射压 力。 ➢ 由于挥发性气体的产生而造 成的气泡。 ➢ 流动性差造成的气泡。

塑胶产品成型常见缺陷

塑胶产品成型常见缺陷模具印(Mouຫໍສະໝຸດ d Mark)--模具造成。

塑胶产品成型常见缺陷

胶丝(Hair Line)

--背压太高

塑胶产品成型常见缺陷

(二)

缺陷的来源及解决方法

塑胶产品成型常见缺陷

如何找出问题的来源---鱼骨图

中要因

大要因

大要因

小要因

中要因

小要因

中要因

小要因

小要因

中要因

小要因

問

題

小要因